Большое количество станкостроительных предприятий оснащают свои станки системами ЧПУ Heidenhain как в базовой комплектации, так и опционально, например, DMG MORI, HERMLE, HURON, FEHLMANN, KOVOSVIT MAS и т.д. Связано это с тем что, данная система имеет широкий ряд систем, начиная с простой и компактной для трёх координатных станков (TNC 320) с возможность управления 2-мя дополнительными осями и заканчивая современной системой ЧПУ TNC 640 (с возможностью программирования до 13-осей плюс шпиндель) отличается оптимизированной системой управления перемещением по траектории, большой скоростью отработки кадра.

Цифровая архитектура и встроенное цифровое управление приводами с интегрированными преобразователями обеспечивают высокую скорость обработки при высочайшей точности выполнения контура, что особенно необходимо при обработке как плоских 2.5D контуров, так и при изготовлении сложных 3D-форм. Динамический контроль столкновений (опция DCM) системы TNC 640 контролирует рабочую зону станка на предмет возможных столкновений рабочих органов станка с узлами станка и элементами оснастки.

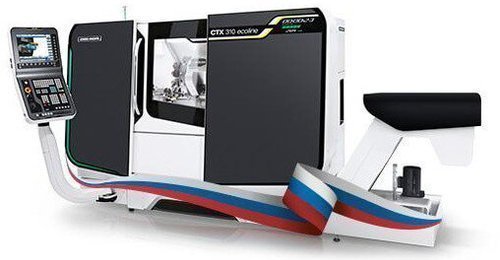

Клавиши SIEMENS 840D (CTX 310 ecoline)

Адаптивное управление подачей (опция AFC) автоматически регулирует контурную подачу в зависимости от мощности шпинделя и других технологических параметров, позволяя надежно осуществлять как стандартное, так и высокоскоростное фрезерование, это достигается за счет плавного перемещения как при 3-х, так и 5-и осевом фрезеровании, позволяя оптимизировать время обработки, и вести контроль состояния инструмента.

Так же системы ЧПУ от фирмы Heidenhain имеют возможность для ОЦ фрезерно-токарную функцию, с помощью которой можно выполнять полный цикл изготовления детали сокращая вспомогательное время на переналадку, а также увеличивая возможность автоматизации системы.

Пример моделей станков, которые оснащаются системами управления HEIDENHAIN:

- Фрезерные ОЦ: Hermle C30U, DMU 50, HURON MX10;

Программирование циклов

Программирование циклов в системе ЧПУ HEIDENHAIN не требует особых знаний языка программирования и G – кодов, так как используется программирование открытым текстом (интерактивное программирование). Написание программы сопровождаются простыми вопросами и подсказками графическая поддержка облегчает программирование и предоставляет возможность проверки программы в режиме тестирования. Внутри системы имеется множество встроенных циклов, с помощью которых возможно создавать УП для простых операций и контуров, непосредственно на станке.

В системах ЧПУ фирмы Heidenhain имеется множество токарных циклов и функций не только упрощают работу оператора, но также и повышающих эффективность обработки. Даже самые сложные операции токарной обработки можно легко запрограммировать прямо на станке. Несмотря на многообразие функций фрезерно-токарной обработки, система ЧПУ обеспечивает удобство управления, это и является особенностью систем управления HEIDENHAIN.

Для вызова программных циклов необходимо находясь внутри программы нажать клавишу CYCLE DEF на клавиатуре, после чего на экране отобразятся имеющиеся группы циклов рис. 1.

Загрузка и создание режущего инструмента CTX 310 ecoline

На примере фрезерного станка HERMLE C30U с системой ЧПУ (iTNC 530) расположение групп циклов будет следующее:

-

Осевые циклы (сверление, резьбофрезерование и т.д.);

Циклы сверления и формирования отверстий

Система управления Heidenhain имеет большое количество стандартных осевых циклов, для получения отверстий и резьб, в зависимости от используемого инструмента и требуемых ТУ для получения отверстия можно легко подобрать нужный цикл.

На примере станка HERMLE C30U с системой ЧПУ (iTNC 530) в группе (сверление, резьба), располагается 3 страницы с осевыми циклами, в общей сложности количество циклов – 17, из них 9 для получения отверстий и 8 циклов для нарезания резьбы, на Рис. 2 приведен пример цикла центрования.

- На первой странице располагаются 7 циклов для получения отверстий:

- CYCL DEF 200 – цикл сверления;

- CYCL DEF 201 – цикл развертывания;

- CYCL DEF 202 – цикл расточки;

- CYCL DEF 203 – цикл универсального сверления;

- CYCL DEF 204 – цикл обратной расточки;

- CYCL DEF 205 – цикл глубокого сверления;

- CYCL DEF 208 – цикл расфрезеровки.

- На второй странице располагаются 5 циклов, 3 цикла для нарезания резьбы метчиком, цикл центрования, и цикл сверления ружейным сверлом:

- CYCL DEF 206 – цикл нарезания резьбы метчиком новый;

- CYCL DEF 207 – цикл нарезания резьбы метчиком GS новый;

- CYCL DEF 209 – цикл нарезания резьбы метчиком — ломка стружки;

- CYCL DEF 240 – цикл центрования;

- CYCL DEF 241 – цикл сверления ружейным сверлом.

- На третей странице располагаются 5 циклов для резьбофрезерования:

- CYCL DEF 262 – цикл резьбофрезерования (внутренний);

- CYCL DEF 263 – цикл зенкерование и резьбофрезерование;

- CYCL DEF 264 – цикл сверления и резьбофрезерования;

- CYCL DEF 265 – цикл спирального сверления и резьбофрезерования;

- CYCL DEF 267 – цикл фрезерования внешней резьбы.

Пример задания цикла центрования, с описанием значений параметров:

CYCL DEF 240 CENTERING ~

Q200=+2 – БЕЗОПАСНОЕ РАСТОЯНИЕ

Q206=+150 – ПОДАЧА РЕЗАНИЯ

Q211=+0 – ВЫДЕРЖКА ВРЕМЕНИ ВНИЗУ

Q203=+0 – КООРД. ПОВЕРХНОСТИ

Q204=+50 – 2 БЕЗОПАСНОЕ РАССТОЯИЕ

Фрезерные циклы

Система ЧПУ iTNC 530 в общей сложности имеет 6 циклов для обработки цапф, канавок, карманов и располагаются в одноименном пункте. А также 3 цикла для торцевого фрезерования располагаются в группе много проходного фрезерования. Данными циклами можно получить основные виды поверхностей, получаемых при фрезеровании.

Для обработки более сложных контуров со стойки, для программирования пользуются разделом SL циклы, задавая в основной программе, ссылку на метку (подпрограмму) и необходимый цикл, а в самой метке задаются параметры контура.

- Циклы обработки цапф, пазов и карманов:

- CYCL DEF 251 – цикл фрезерования прямоугольного кармана;

- CYCL DEF 252 – цикл фрезерования круглого кармана;

- CYCL DEF 253 – цикл фрезерования прямоугольного паза;

- CYCL DEF 254 – цикл фрезерования кругового паза;

- CYCL DEF 256 – цикл фрезерования прямоугольной цапфы;

- CYCL DEF 257 – цикл фрезерования круговой цапфы.

- Циклы много проходного фрезерования (торцевого):

- CYCL DEF 230 – цикл строчное фрезерование;

- CYCL DEF 231 – цикл линейчатая поверхность;

- CYCL DEF 232 – цикл фрезерования плоскостей.

Пример задания цикла фрезерования прямоугольного паза с описанием его параметров:

CYCL DEF 253 SLOT MILLING ~

Q215=+0 – ОБЬЁМ ОБРАБОТКИ

Q218=+80 – ДЛИНА ВЫЕМКИ

Q219=+12 – ШИРИНА ВЫЕМКИ

Q368=+0.4 – ПРИПУСК НА СТОРОНЕ

Q374=+0 – ПОЛОЖЕНИЕ ВРАЩЕНИЯ

Q367=+0 – ПОЛОЖЕНИЕ ВЫЕМКИ

Q207=+500 – ПОДАЧА ФРЕЗЕРОВАНИЯ

Q351=+1 – ВИД ФРЕЗЕРОВАНИЯ

Q202=+5 – ГЛУБИНА ВРЕЗАНИЯ

Q369=+0 – ПРИПУСК НА ГЛУБИНЕ

Q206=+150 – ПОДАЧА ВРЕЗАНИЯ НА ГЛУБИНУ

Q338=+0 – СОСТОЯНИЕ ЧИСТОВОЙ ОБРАБОТКИ

Q200=+2 – БЕЗОПАСНОЕ РАССТОЯНИЕ

Q203=+0 – КООРДИНАТА ПОВЕРХНОСТИ

Q204=+50 – 2–Е БЕЗОПАСНОЕ РАССТОЯНИЕ

Q385=+500 – ПОДАЧА ЧИСТОВАЯ ОБРАБОТКА

Токарные циклы

Для программирования токарных операций на примере управления системой ЧПУ Heidenhain CNC PILOT 620 имеется эффективная функция TURN PLUS которая гарантирует быстрое и простое управление: после ввода геометрических параметров, материала и зажимного приспособления.

TURN PLUS автоматически предложит:

-

Создание плана обработки

В конечном результате будет получена программа DIN PLUS с детальными комментариями. TURN PLUS существенно упрощает создание управляющих программ с наклонными контурами. Очень часто бывает, что наклон контура больше, чем угол режущей кромки инструмента. В таких случаях CNC PILOT 620 автоматически, подбирает необходимый инструмент и осуществляет обработку в противоположном направлении, или в случае необходимости в виде выточки.

Ниже приведены основные токарные циклы применяющиеся, для системы ЧПУ Heidenhain TNC 640,

CYCL DEF 810 – цикл чернового продольного точение контура;

CYCL DEF 811 – цикл продольного точение уступа;

CYCL DEF 812 – цикл продольное точение уступа, расширенный;

CYCL DEF 813 – цикл продольного врезания;

CYCL DEF 814 – цикл продольного врезания, расширенное;

CYCL DEF 815 – цикл точения параллельно контура;

CYCL DEF 820 – цикл поперечного чернового точения контура;

CYCL DEF 821 – цикл поперечного точения уступа;

CYCL DEF 822 – цикл поперечного точения уступа, расширенный;

CYCL DEF 823 – цикл поперечного токарного врезания;

CYCL DEF 824 – цикл поперечное токарного врезания, расширенный;

CYCL DEF 830 – цикл черновой обработки параллельно контуру;

CYCL DEF 831 – цикл продольного нарезания резьбы;

CYCL DEF 832 – цикл нарезания резьбы, расширенный;

CYCL DEF 832 – цикл черновой двунаправленной обработки контура;

CYCL DEF 859 – цикл отрезки;

CYCL DEF 860 – цикл радиальной прорезки контура;

CYCL DEF 861 – цикл радиальной прорезки;

CYCL DEF 862 – цикл радиальной прорезки, расширенный;

CYCL DEF 869 – цикл точение прорезным резцом;

CYCL DEF 870 – цикл аксиальной прорезки контура;

CYCL DEF 871 – цикл аксиальной прорезки;

CYCL DEF 872 – цикл аксиальной прорезки, расширенный.

Пример задания токарного цикла поперечного врезания:

Q215=+0 – ОБЬЁМ ОБРАБОТКИ

Q460=+2 – БЕЗОПАСНОЕ РАССТОЯНИЕ

Q491=+75 – ДИАМЕТР НАЧАЛА КОНТУРА

Q492=+0 – НАЧАЛО КОНТУРА ПО Z

Q493=+20 – ДИАМЕТР КОНЦА КОНТУРА

Q494=-5 – КОНЕЦ КОНТУРА ПО Z

Q495=+60 – УГОЛ УКЛОНА

Q463=+3 – MAX. ГЛУБИНА РЕЗАНИЯ

Q478=+0.3 – ПОДАЧА ЧЕРН.ОБРАБОТКИ

Q483=+0.4 – ПРИПУСК НА ДИАМЕТР

Q494=+0.2 – ПРИПУСК ПО Z

Q505=+0.2 – ПОДАЧИ ЧИСТ.ОБРАБОТКИ

Q506=+0 – ВЫРАВНИВАНИЕ КОНТУРА

L X+75.0 Y+0.0 Z+2.0 FMAX M303

Сообщения об ошибках и обработка ошибок

В случае возникновении ошибок, система ЧПУ оповещает в верхнем левом углу красным текстом название ошибки или предупреждения, а также указывает номер ошибки по которому можно найти причина её возникновения. Под окном с программой может быть описана более точная причина возникновения ошибки.

В случае возникновения предупреждающих ошибок, их можно сбросить кнопкой CE на пульте управления. В случае системных ошибок по руководству к станку, или на сайте Heidenhain скачать каталог “Список ошибок” в индивидуальном порядке найти причину возникновения по номеру ошибки и устранить её.

Пример программы обработки детали

0 BEGIN PGM house MM

1 BLK FORM 0.1 Z X-0.1 Y-0.1 Z-50

2 BLK FORM 0.2 X+49.9 Y+49.9 Z+0

3 TOOL CALL 1 Z S5000

5 L Z+150 R0 FMAX M3

6 PLANE RESET STAY

7 CYCL DEF 7.0 DATUM SHIFT

8 CYCL DEF 7.1 X+20

9 PLANE SPATIAL SPA+0 SPB-45 SPC+0 MOVE DIST100 F8000 COORD ROT

10 CYCL DEF 232 FACE MILLING ~

Q225=-42 ;STARTNG PNT 1ST AXIS ~

Q226=-2 ;STARTNG PNT 2ND AXIS ~

Q227=+10 ;STARTNG PNT 3RD AXIS ~

Q386=+0 ;END POINT 3RD AXIS ~

Q218=+40 ;FIRST SIDE LENGTH ~

Q219=+55 ;2ND SIDE LENGTH ~

Q202=+5 ;MAX. PLUNGING DEPTH ~

Q369=+0 ;ALLOWANCE FOR FLOOR ~

Q370=+1 ;MAX. OVERLAP ~

Q207=+500 ;FEED RATE FOR MILLNG ~

Q385=+500 ;FINISHING FEED RATE ~

Q253=+750 ;F PRE-POSITIONING ~

Q200=+2 ;SET-UP CLEARANCE ~

Q357=+2 ;CLEARANCE TO SIDE ~

Q204=+50 ;2ND SET-UP CLEARANCE

11 CYCL CALL M13

12 CYCL DEF 253 SLOT MILLING ~

Q215=+0 ;MACHINING OPERATION ~

Q218=+30 ;SLOT LENGTH ~

Q219=+10 ;SLOT WIDTH ~

Q368=+0 ;ALLOWANCE FOR SIDE ~

Q374=+70 ;ANGLE OF ROTATION ~

Q367=+0 ;SLOT POSITION ~

Q207=+500 ;FEED RATE FOR MILLNG ~

Q351=+1 ;CLIMB OR UP-CUT ~

Q202=+7.5 ;PLUNGING DEPTH ~

Q369=+0 ;ALLOWANCE FOR FLOOR ~

Q206=+150 ;FEED RATE FOR PLNGNG ~

Q338=+0 ;INFEED FOR FINISHING ~

Q200=+2 ;SET-UP CLEARANCE ~

Q203=+0 ;SURFACE COORDINATE ~

Q204=+50 ;2ND SET-UP CLEARANCE ~

Q385=+500 ;FINISHING FEED RATE

13 CYCL CALL POS X-14 Y+25 Z+0 FMAX M13 M140 MB+100

14 PLANE RESET STAY

15 CYCL DEF 7.0 DATUM SHIFT

16 CYCL DEF 7.1 X+30

17 PLANE SPATIAL SPA+0 SPB+45 SPC+0 MOVE DIST100 F8000 COORD ROT

18 CYCL DEF 232 FACE MILLING ~

Q225=-2 ;STARTNG PNT 1ST AXIS ~

Q226=-2 ;STARTNG PNT 2ND AXIS ~

Q227=+10 ;STARTNG PNT 3RD AXIS ~

Q386=+0 ;END POINT 3RD AXIS ~

Q218=+40 ;FIRST SIDE LENGTH ~

Q219=+60 ;2ND SIDE LENGTH ~

Q202=+5 ;MAX. PLUNGING DEPTH ~

Q369=+0 ;ALLOWANCE FOR FLOOR ~

Q370=+1 ;MAX. OVERLAP ~

Q207=+500 ;FEED RATE FOR MILLNG ~

Q385=+500 ;FINISHING FEED RATE ~

Q253=+750 ;F PRE-POSITIONING ~

Q200=+2 ;SET-UP CLEARANCE ~

Q357=+2 ;CLEARANCE TO SIDE ~

Q204=+50 ;2ND SET-UP CLEARANCE

19 CYCL CALL M13

20 CYCL DEF 251 RECTANGULAR POCKET ~

Q215=+0 ;MACHINING OPERATION ~

Q218=+25 ;FIRST SIDE LENGTH ~

Q219=+30 ;2ND SIDE LENGTH ~

Q220=+4 ;CORNER RADIUS ~

Q368=+0 ;ALLOWANCE FOR SIDE ~

Q224=+0 ;ANGLE OF ROTATION ~

Q367=+0 ;POCKET POSITION ~

Q207=+500 ;FEED RATE FOR MILLNG ~

Q351=+1 ;CLIMB OR UP-CUT ~

Q202=+5 ;PLUNGING DEPTH ~

Q369=+0 ;ALLOWANCE FOR FLOOR ~

Q206=+150 ;FEED RATE FOR PLNGNG ~

Q338=+0 ;INFEED FOR FINISHING ~

Q200=+2 ;SET-UP CLEARANCE ~

Q203=+0 ;SURFACE COORDINATE ~

Q204=+50 ;2ND SET-UP CLEARANCE ~

Q370=+1 ;TOOL PATH OVERLAP ~

Q385=+500 ;FINISHING FEED RATE

21 CYCL CALL POS X+14 Y+25 Z+0 FMAX M13

22 CYCL DEF 252 CIRCULAR POCKET ~

Q215=+0 ;MACHINING OPERATION ~

Q223=+20 ;CIRCLE DIAMETER ~

Q368=+0 ;ALLOWANCE FOR SIDE ~

Q207=+500 ;FEED RATE FOR MILLNG ~

Q351=+1 ;CLIMB OR UP-CUT ~

Q202=+10 ;PLUNGING DEPTH ~

Q369=+0 ;ALLOWANCE FOR FLOOR ~

Q206=+150 ;FEED RATE FOR PLNGNG ~

Q338=+0 ;INFEED FOR FINISHING ~

Q200=+2 ;SET-UP CLEARANCE ~

Q203=-5 ;SURFACE COORDINATE ~

Q204=+50 ;2ND SET-UP CLEARANCE ~

Q370=+1 ;TOOL PATH OVERLAP ~

Q385=+500 ;FINISHING FEED RATE

23 CYCL CALL POS X+14 Y+25 Z+0 FMAX M140 MB+50

24 PLANE RESET STAY

25 CYCL DEF 7.0 DATUM SHIFT

26 CYCL DEF 7.1 X+0

27 PLANE SPATIAL SPA+90 SPB+0 SPC+0 MOVE DIST100 F8000 COORD ROT

28 CYCL DEF 252 CIRCULAR POCKET ~

Q215=+0 ;MACHINING OPERATION ~

Q223=+20 ;CIRCLE DIAMETER ~

Q368=+0 ;ALLOWANCE FOR SIDE ~

Q207=+500 ;FEED RATE FOR MILLNG ~

Q351=+1 ;CLIMB OR UP-CUT ~

Q202=+5 ;PLUNGING DEPTH ~

Q369=+0 ;ALLOWANCE FOR FLOOR ~

Q206=+150 ;FEED RATE FOR PLNGNG ~

Q338=+0 ;INFEED FOR FINISHING ~

Q200=+2 ;SET-UP CLEARANCE ~

Q203=+0 ;SURFACE COORDINATE ~

Q204=+50 ;2ND SET-UP CLEARANCE ~

Q370=+1 ;TOOL PATH OVERLAP ~

Q385=+500 ;FINISHING FEED RATE

29 CYCL CALL POS X+25 Y-25 Z+0 FMAX M13

30 CYCL DEF 252 CIRCULAR POCKET ~

Q215=+0 ;MACHINING OPERATION ~

Q223=+16 ;CIRCLE DIAMETER ~

Q368=+0 ;ALLOWANCE FOR SIDE ~

Q207=+500 ;FEED RATE FOR MILLNG ~

Q351=+1 ;CLIMB OR UP-CUT ~

Q202=+5 ;PLUNGING DEPTH ~

Q369=+0 ;ALLOWANCE FOR FLOOR ~

Q206=+150 ;FEED RATE FOR PLNGNG ~

Q338=+0 ;INFEED FOR FINISHING ~

Q200=+2 ;SET-UP CLEARANCE ~

Q203=-5 ;SURFACE COORDINATE ~

Q204=+50 ;2ND SET-UP CLEARANCE ~

Q370=+1 ;TOOL PATH OVERLAP ~

Q385=+500 ;FINISHING FEED RATE

31 CYCL CALL POS X+25 Y-25 Z+0 FMAX M13 M140 MB+50

32 PLANE RESET STAY

33 CYCL DEF 7.0 DATUM SHIFT

34 CYCL DEF 7.1 Y+50

35 PLANE SPATIAL SPA-90 SPB+0 SPC+0 MOVE DIST100 F8000 COORD ROT

36 CYCL DEF 252 CIRCULAR POCKET ~

Q215=+0 ;MACHINING OPERATION ~

Q223=+20 ;CIRCLE DIAMETER ~

Q368=+0 ;ALLOWANCE FOR SIDE ~

Q207=+500 ;FEED RATE FOR MILLNG ~

Q351=+1 ;CLIMB OR UP-CUT ~

Q202=+5 ;PLUNGING DEPTH ~

Q369=+0 ;ALLOWANCE FOR FLOOR ~

Q206=+150 ;FEED RATE FOR PLNGNG ~

Q338=+0 ;INFEED FOR FINISHING ~

Q200=+2 ;SET-UP CLEARANCE ~

Q203=+0 ;SURFACE COORDINATE ~

Q204=+50 ;2ND SET-UP CLEARANCE ~

Q370=+1 ;TOOL PATH OVERLAP ~

Q385=+500 ;FINISHING FEED RATE

37 CYCL CALL POS X+25 Y+25 Z+0 FMAX M13

38 CYCL DEF 252 CIRCULAR POCKET ~

Q215=+0 ;MACHINING OPERATION ~

Q223=+16 ;CIRCLE DIAMETER ~

Q368=+0 ;ALLOWANCE FOR SIDE ~

Q207=+500 ;FEED RATE FOR MILLNG ~

Q351=+1 ;CLIMB OR UP-CUT ~

Q202=+8 ;PLUNGING DEPTH ~

Q369=+0 ;ALLOWANCE FOR FLOOR ~

Q206=+150 ;FEED RATE FOR PLNGNG ~

Q338=+0 ;INFEED FOR FINISHING ~

Q200=+2 ;SET-UP CLEARANCE ~

Q203=-5 ;SURFACE COORDINATE ~

Q204=+50 ;2ND SET-UP CLEARANCE ~

Q370=+1 ;TOOL PATH OVERLAP ~

Q385=+500 ;FINISHING FEED RATE

39 CYCL CALL POS X+25 Y+25 Z+0 FMAX M13 M140 MB+50

40 PLANE RESET STAY

41 L Z+100 R0 FMAX

42 END PGM house MM

Дополнительная информация

- Заказчик: Организация

- Статус: Выполнено

- Срок сдачи проекта после оплаты аванса: 01.10.2018

- ЦЕЛЬ ПРОЕКТА: Система ЧПУ HEIDENHAIN

Источник: engcrafts.com

Программы на CTX или на HAAS (токарно-фрезерные)

Вы можете опубликовать сообщение сейчас, а зарегистрироваться позже. Если у вас есть аккаунт, войдите в него для написания от своего имени.

Примечание: вашему сообщению потребуется утверждение модератора, прежде чем оно станет доступным.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Сообщения

Всё-таки, для чего всё это? Какое практическое применение? Смотреть на эти цифры? Зачем? Вводить туда какие-то значения?

Зачем? Лучше образмерить эскиз. Зачем та информация?

Я понял. Спасибо всем. Было просто интересно, что возможно ли подстроить этот параметр. Понял, что нет. А так да, если просто туда вбить число или в эскизе определить длину и также вбить число, которое нужно, то там будет корректное количество цифр после запятой.

Руководства: https://ru.scribd.com/document/536586870/1fanuc-Series-0i-Model-f https://ru.scribd.com/document/509382803/B-64604RU-1-01-Rukovodstvo-Po-Ekspluatacii-Tokarny-456131927 Их можно загрузить через сайт https://scribd.vpdfs.com/ T — версия для токарных станков. F — современная модель, до нее были D, C и т.д. https://www.cnc1.com/support/learning-center/fanuc-timeline

еще не дошел до этого )) да , хотелось докопаться до истины

Понял. Когда копипастил текст, не заметил различия в цвете шрифта.

Добрый день, коллеги. Подскажите где поправить вывод корректора инструмента. Эрозионный станок Accutex не понимает D1, а понимает H1 (корректор) E1 (Режим обработки). Постпроцессируются программы стандартным постом MPWFANUC. Нашел в нём, как можно поправить вывод D на H, перебив «fmt «D» 4 offset$ #Wire diameter offset» на «fmt «H» 4 offset$ #Wire diameter offset».

По образу и подобию, просмотрел через дебаггер какие блоки выводят эту переменную, сделал переменную offset1$ и внёс её во все блоки, где фигурирует offset$. Под «fmt «H» 4 offset$ #Wire diameter offset» добавил строку «fmt «E» 4 offset1$». При постпроцессировании имею следующие ошибки: Search for defined post variables, strings, postblocks was successful.

PST LINE (456) — Dollar Sign (‘$’) found terminating user defined variable/string/postblock PST LINE (803) — The post block output type processing has failed!, , Label has not been defined[52] PST LINE (804) — The post block output type processing has failed!, , Label has not been defined[30] PST LINE (508) — Post line can not be identified Из этого ясно, что переменная неверно определена. Но вот где её определить — вопрос. Как понимаю offset$ задаётся не в этом файле поста, а в каком-то общем. Подскажите, где определить переменную offset1$, чтобы счастье наступило?)

Здравстуйте. Такой вопрос: есть ли возможность/методика моделирования шума подшипника? Если есть, какое требуется программное обеспечение? Спасибо.

Источник: cccp3d.ru

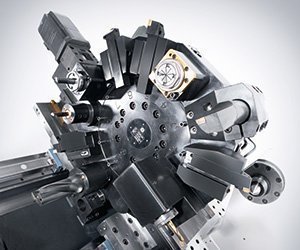

Станок CTX 310 ecoline

Токарный станок CTX 310 ecoline с числовым программным управлением (ЧПУ) специально создан для современного предприятия с высоким качеством продукции и низкими затратами на производство. В CTX 310 применена технология с револьверной головкой для быстрой смены инструмента с применением сервопривода, что существенно ускоряет изготовление изделий. Современная технология привода с ускоренным ходом в 30м/мин позволяет оптимально использовать возможности токарного станка CTX 310, характеристики которого превышают аналоги других производителей подобного оборудования.

Система управления CTX 310 ecoline с ЧПУ очень удобна для оператора, а дизайн станка обеспечивает прекрасный обзор и доступ ко всем его необходимым элементам.

Основные особенности:

- Мощность шпинделя — до 166,5 Нм;

- Время смены инструмента — 1,4 секунды;

- Задняя бабка с автоматическим перемещением;

- В револьверной головке 12 держателей для инструмента;

- Масса — 3200 кг;

- Трехмерная технология управления;

Технические данные CTX 310 ecoline

Рабочая зона

| Наибольший диаметр устанавливаемой детали | 330 мм |

| Наибольший диаметр устанавливаемой детали по поперечным салазкам суппорта | 260 мм |

| Диаметр обточки, максимальный | 200 мм |

| Быстрый ход (X) | 182,5 мм |

| Продольное перемещение (Z) | 455 мм |

| Быстрый ход (X/Z) | 30 / 30 м/мин |

Главный шпиндель

| Шпиндельная головка (плоский фланец) | 140h5 мм |

| Прохождение прутка | 51/65 мм |

| Диаметр шпинделя в передней опоре | 100 мм |

| Зажимной патрон | 210 мм |

| Мощность привода (40/100% цикла нагрузки) | 16,5/11 kW (AC) |

| Момент, максимальный (40/100% цикла нагрузки) | 166,5/112 Нм |

| Максимальный диапазон скорости | 5 000 об/мин |

Держатели инструмента

| Количество позиций инструмента | 12 |

| Станции приводных инструментов | 12 |

| Диаметр хвостовика (DIN 69880) | 30 мм |

| Характеристики привода (40 % цикла нагрузки), 4000 об/мин | 8,4 кВт |

| Момент, максимальный (40% цикла нагрузки) | 20 Нм |

| Максимальная скорость | 4 000 об/мин |

Задняя бабка

| Ход задней бабки (автоматически проходимая) | 396 мм |

| Центральный кернер | 4 МТ |

| Максимальная мощность задней бабки | 400 daN |

Направляющие

| Шариковинтовые передачи по осям X/Z (D × P) | 32×10 мм |

Масса

| Станок без транспортера стружки | 3 200 кг |

| Масса станка с транспортером стружки | 3 800 кг |

Опции

| Coolant spray gun with 5 bar | — |

| Y-axis ±60 mm | — |

| Multiple clamping pressure for the main spindle | — |

| Tool measuring device in the work area, manually swivelled | — |

| Hydraulic hollow clamping device | — |

| MAPPS IV from MITSUBISHI | — |

| Automatic front door | — |

| Туманоуловитель для масла и эмульсии | — |

| Collet chucks | — |

| 8 additional M-functions for SIEMENS | — |

| Three-jaw chuck | — |

| Collets | — |

| Set of hard or soft jaws | — |

| ECOLINE Clamping-Kit | — |

| Hollow clamping cylinder with 90 mm bar capacity | — |

| Hollow clamping cylinder with 65 mm bar capacity | — |

| Steady rest for precise shaft machining up to | — |

| DMG Powertools (DMG Service Agent ECOLINE, DMG MORI Messenger) | — |

| Hydraulic steady rest with clamping range of 20 – 165 mm | — |

Система управления

| 15” DMG MORI SLIMline® с Operate 4.5 SIEMENS 840D solutionline |

Источник: ferropolis.ru