В процессе чтения чертежа общего вида необходимо выяснить: назначение изделия и принцип его работы, характер взаимодействия деталей в эксплуатации, способы соединения деталей между собой, геометрическую форму деталей.

Последовательность чтения чертежа общего вида изделия:

1. По основной надписи определяют наименование, примерное назначение изделия и масштаб изображения.

2. По спецификации устанавливают число и название каждой детали, входящей в изделие.

3. По изображениям выясняют, какие виды, разрезы и сечения выполнены на чертеже, и назначение каждого их них.

4. Изучают технические требования и размеры, нанесенные на чертеже (габаритные, монтажные, установочные и др.).

5. Устанавливают способы соединения деталей между собой и их взаимодействие.

6. Последовательно выясняют геометрические формы и размеры каждой детали, входящей в изделие (определяют конструкцию детали).

7. Мысленно представляют внешние и внутренние формы изделия в целом и как оно работает.

Чтение машиностроительных чертежей деталей. Технические требования и обозначения

8. Определяют порядок разборки и сборки изделия (демонтажа изделия).

Деталирование чертежа общего вида

Порядок процесса деталирования, состоящего из подготовительной стадии и стадии непосредственного выполнения рабочих чертежей, следующий:

1. Читают чертеж общего вида.

2. Намеченную деталь находят на всех изображениях чертежа общего вида.

3. В соответствии с требованиями ГОСТ 2.305–68** выбирают главное изображение детали.

5. Выбирают масштаб изображения в соответствии с рекомендациями ГОСТ 2.302–68*.

6. Производят компоновку чертежа на листе выбранного формата.

7. Вычерчивают изображения детали (виды, разрезы, сечения и выносные элементы).

8. Выполняют выносные и размерные линии и проставляют размерные числа.

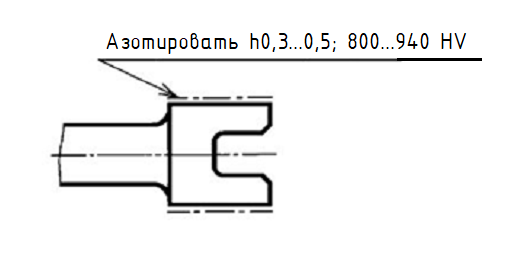

9. Наносят обозначения шероховатости поверхностей исходя из технологии изготовления детали или ее назначения, а также соответствующие допуски, посадки и пр.

10. Заполняют графы основной надписи.

11. Выполняют текстовую часть на чертеже.

На рабочем чертеже выполняют в соответствии со стандартами те элементы детали, которые или не изображены, или изображены условно (упрощенно) на чертеже общего вида. К таким элементам относятся: литейные и штамповочные скругления и уклоны; проточки и канавки для резьбонарезающего или шлифовального инструмента; внешние и внутренние фаски, облегчающие процесс изготовления детали и сборки изделия, и т.п.

Размеры детали замеряют по чертежу общего вида с учетом масштаба его изображения. Полученные размеры округляют до ближайших стандартных: нормальный ряд линейных размеров и диаметров общего назначения определяет ГОСТ 6636–69*; радиусов скруглений и фасок – ГОСТ 10948–64*; мест «под ключ» – ГОСТ 6424–73*; конусностей и уклонов – ГОСТ 8593–81; шпоночных пазов – ГОСТ 23360–78, 24071–80*, 24068–80*; шлицевых пазов – ГОСТ 1139–80*, 6033–80*; нормальных углов – ГОСТ 8908–81; диаметров отверстий под винты и болты – ГОСТ 11284–75* и т.д.

Как научиться читать чертеж? Чтение чертежа для начинающих

Пример чтения и деталирования чертежа общего вида изделия «Пневмоаппарат клапанный»

1. Из основной надписи рис. 4.1 видно, что на чертеже общего вида изображен пневмоаппарат клапанный, который является одним из видов арматуры, служащей для изменения площади прохода движущихся по трубопроводу газа или жидкости и перекрытия трубопроводов.

2. В отверстие G1/2, находящееся в нижнем боковом приливе корпуса 5, поступает жидкость. Возможность ее поступления в камеру, с которой соединен второй верхний прилив корпуса, давление и скорость жидкости зависят от положения клапана. Перемещение клапана вдоль оси осуществляется при вращении шпинделя 4 в резьбовой части корпуса 5 (М222) с помощью маховичка 9, укрепленного на шпинделе гайкой 1 с шайбой 2. Для предотвращения утечки рабочей среды на противоположном цилиндрическом конце корпуса имеется сальниковая камера, куда укладывается уплотнительная набивка 3 (пенька). При навинчивании нажимной гайки 8 втулка 7 сжимает уплотнительную набивку 3, увеличивая степень уплотнения пары шпиндель – корпус.

Из таблицы составных частей (см. рис. 4.2) видно, что пневмоаппарат состоит из девяти деталей: корпуса, клапана со шпинделем, кольца, втулки, нажимной гайки, маховичка, гайки с шайбой и уплотнителя. Стандартными деталями являются гайка и шайба, стандартным материалом – уплотнитель (шнур пеньковый).

3. Чертеж общего вида пневмоаппарата клапанного (см. рис. 4.1) представлен четырьмя изображениями. Одна часть главного изображения выполнена в виде фронтального разреза плоскостью, проходящей через плоскость симметрии изделия, а вторая – видом. Разрез позволяет выявить внутреннее строение всех деталей пневмоаппарата. На видах сверху и слева не изображены маховичок, гайка и шайба.

Отдельным видом (дополнительно) дано изображение маховичка в плане.

4. На чертеже указаны габаритные размеры изделия – 1405545 мм; присоединительные размеры – G1/2 и эксплуатационные размеры – М222, М301,5.

5. Пневмоаппарат имеет разъемные и неразъемные соединения. Корпус соединен метрической резьбой М301,5 с нажимной гайкой, метрической резьбой М222 со шпинделем и трубной резьбой G1/2 с трубопроводами, подводящими и отводящими рабочую среду. Конический клапан завальцован в конец шпинделя с зазором, позволяющим центрироваться конусу клапана относительно перекрываемого отверстия и свободно вращаться относительно шпинделя. Соединение внешней поверхности втулки 7 с сальниковой камерой корпуса 5 выполнено в системе отверстия с использованием посадки с зазором.

6. Выявив конструкцию каждой детали, входящей в изделие, определяют следующий порядок сборки. В отверстие корпуса 5 ввинчивают шпиндель 4 с клапаном до контакта конуса клапана с перекрываемым отверстием. Далее в сальниковую камеру корпуса устанавливают кольцо 6, укладывают уплотнительную набивку 3, вставляют втулку 7 и фиксируют нажимной гайкой 8. На шпиндель 4 надевают маховичок 9 и крепят через шайбу 2 гайкой 1.

Разборка пневмоаппарата клапанного осуществляется в последовательности, обратной сборке.

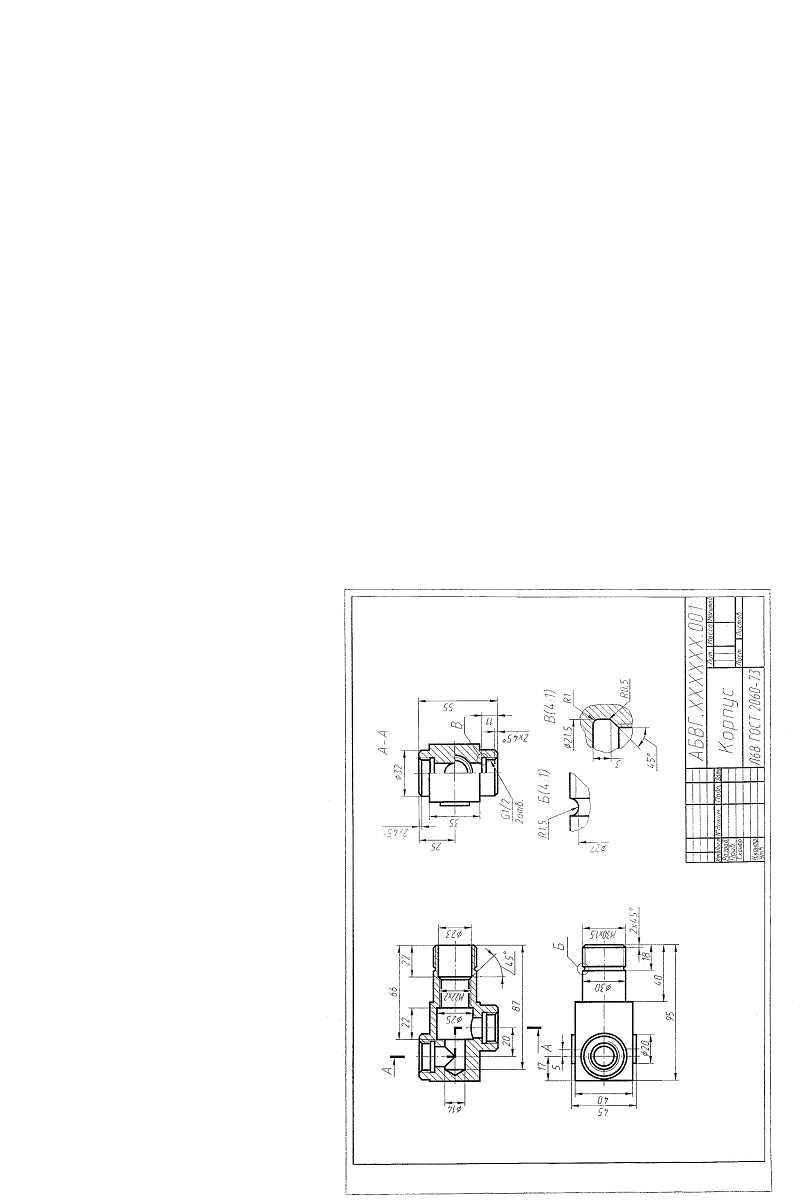

Для примера рассмотрим выполнение чертежа корпусной детали (рис. 4.8).

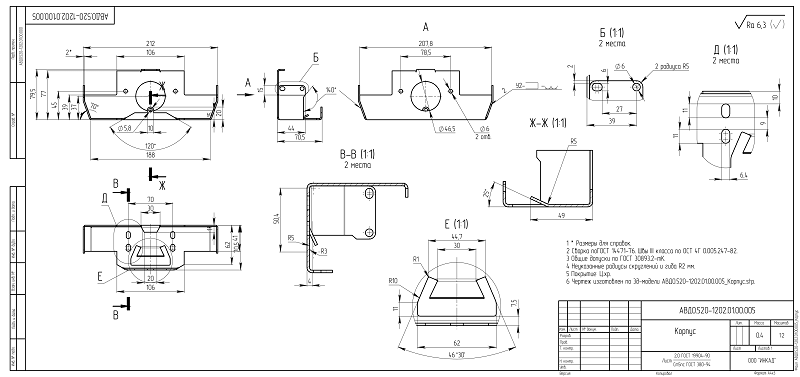

Рис. 4.8

Главным изображением корпуса является полный фронтальный разрез, проходящий через плоскость его симметрии, видом сверху – вид, а видом слева – сочетание вида с разрезом плоскостью А–А. Дополнительно показаны выносные элементы Б и В проточек для выхода резьбы.

Основная часть корпуса представляет собой пустотелый цилиндр, оканчивающийся справа цилиндрическим наконечником с внешней резьбой, а слева – четырехгранной призмой, имеющей сверху и снизу приливы с внутренней резьбой. Также внутри пустотелого цилиндра имеются резьбовое отверстие и отверстие, соединяющее входную и выходную полости.

Источник: studfile.net

Чтение чертежей рекомендуется проводить в такой последовательности.

Основные правила чтения чертежей (порядок). Пожалуй основное правило это не спеша изучить конструкторскую документацию и по порядку начать впитывать информацию с чертежа которую для нас хотел донести инженер конструктор. Только после этого начинаем собственно говоря читать чертеж.

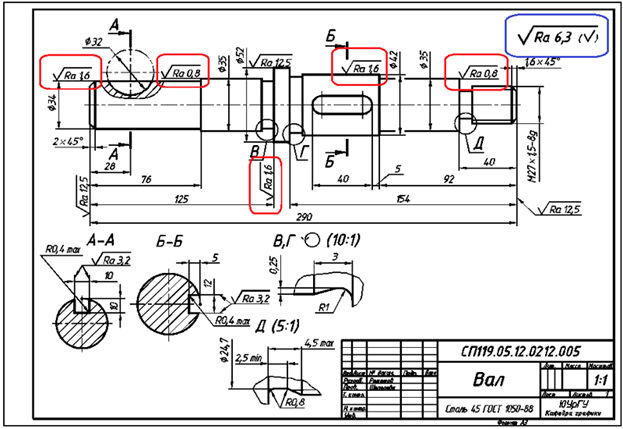

Требования к чистоте поверхностей детали.

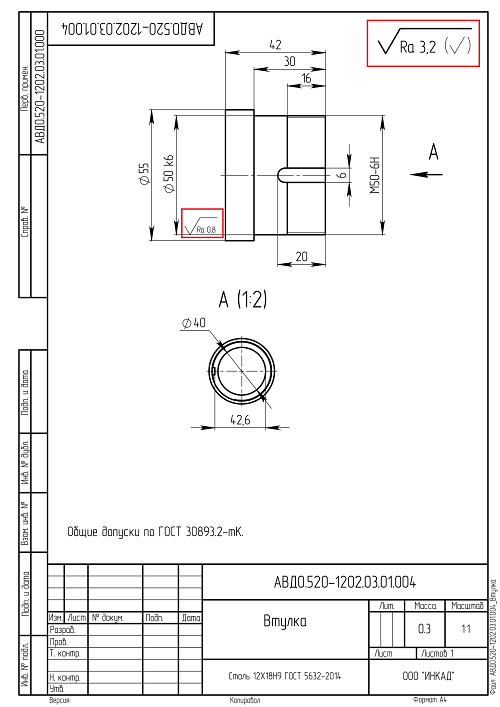

И так, что мы видим на чертеже этого вала? Я выделила красным цветом обозначение шероховатости. Ra от 0,8 до 1,6. Единицы измерения данного параметра микрометры (мкр).

От того какая шероховатость обозначена на чертеже зависит какой финишный вид обработки вам необходимо выполнить на рассматриваемой детали. Например, если брать именно этот чертеж, то поверхности где Ra 0,8 и 1,6 мкр необходимо шлифовать или применить токарный станок для твердого точения (после прохождения термообработки ил В верхнем правом углу чертежа есть обозначение шероховатости Ra 6.3 (v). Это называется неуказанные шероховатости детали на чертеже. Везде где шероховатость поверхности не указана она должна быть не более 6,3 мкр.

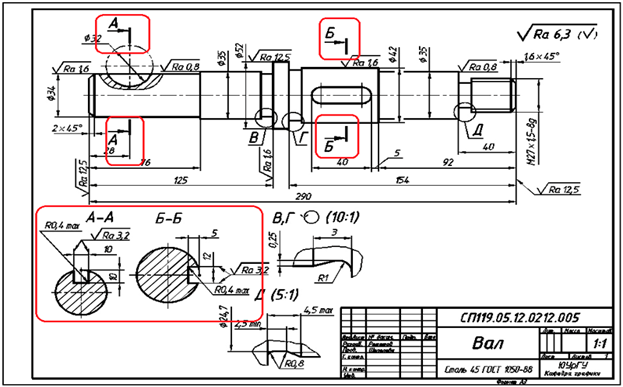

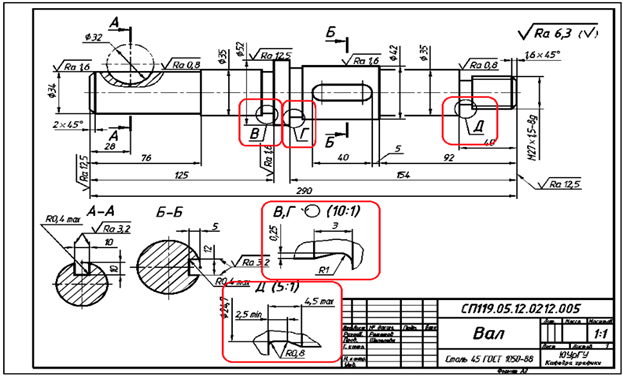

Обозначение разрезов на чертеже детали

То,что мы увидим в разрезе, показано в большой прямоугольной рамке внизу чертежа это виды разрезов А-А и Б-Б. На нашем чертеже это всего лишь два шпоночных паза, ничего интересного и сложного.

Обозначение выносных элементов на чертежах.

Такие элементы называются просто — выносные элементы. На этот параметр обращать особое внимание не стоит так как в основном это всегда стандартные канавки и выточки (фаски). Будьте внимательны, бывает что такая выноска может показывать оригинальную выточку которая может стать достаточно большой проблемой при изготовлении детали и даже проектирования специального инструмента для получения необходимой геометрии канавки.

Технические требования чертежа.

Обратите внимание на свободное поле на чертеже (справа внизу) обычно там располагаются технические требования к детали, а именно:

Твердость детали (а иногда и заготовки)

Неуказанные предельные отклонения и допуски

Требование к не обработанным поверхностям

Твердость детали после проведения термообработки

Символ » * » которым обычно обозначают размер для справок.

Различные особые требования к детали (все, что придет в голову конструктору).

Чтение чертежей рекомендуется проводить в такой последовательности.

- 1. Прочитать основную надпись чертежа. Из нее можно узнать название детали, наименование и марку материала, из которого ее изготовляют, масштаб изображений, обозначение чертежа и другие сведения.

- 2. Определить, какие виды детали даны на чертеже, какой из них является главным.

- 3. Рассмотреть виды во взаимной связи и попытаться определить форму детали со всеми подробностями.

Этой задаче помогает анализ изображений. Представив по чертежу, из каких геометрических тел слагается деталь, мысленно объединяют полученные данные в единое целое.

- 4. Определить по чертежу размеры детали и ее элементов. При этом надо обращать внимание на знаки Æ, □, R, стоящие перед размерными числами. Как указывалось, знак 0 означает, что данный элемент детали имеет форму тела вращения, знаком □ определяются элементы квадратного сечения и т.п.

- 5. Установить, какова должна быть шероховатость поверхностей детали. Если на изображении рассматриваемой поверхности отсутствуют знаки шероховатости, то следует искать указание шероховатости в правом верхнем углу чертежа.

В качестве примера прочитаем чертеж наконечника (рис. 1.35).

Вначале приведем вопросы к чертежу, а затем ответы на них. (Вопросы расположены в последовательности, соответствующей правильному порядку чтения чертежа.)

Вопросы к чертежу (рис. 1.35)

- 1. Как называется деталь?

- 2. В каком масштабе выполнен чертеж?

- 3. Из какого материала изготовляют деталь?

- 4. Какие виды содержит чертеж?

- 5. Из каких геометрических тел слагается форма детали?

- 6. Опишите общую форму детали.

- 7. Чему равны габаритные размеры и размеры отдельных частей детали?

- 8. Какова шероховатость поверхностей детали?

Источник: poisk-ru.ru

Обозначения на чертежах

Что же такое чертеж? Чертеж — это графический конструкторский документ, который содержит все необходимые данные для изготовления, сборки, упаковки изделия и строительства объектов.

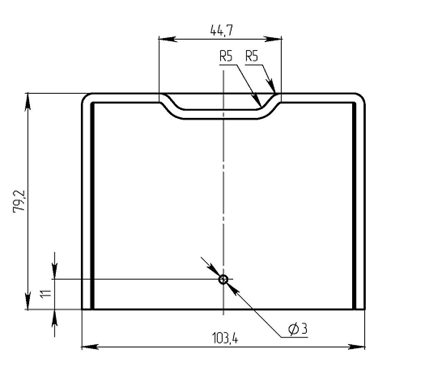

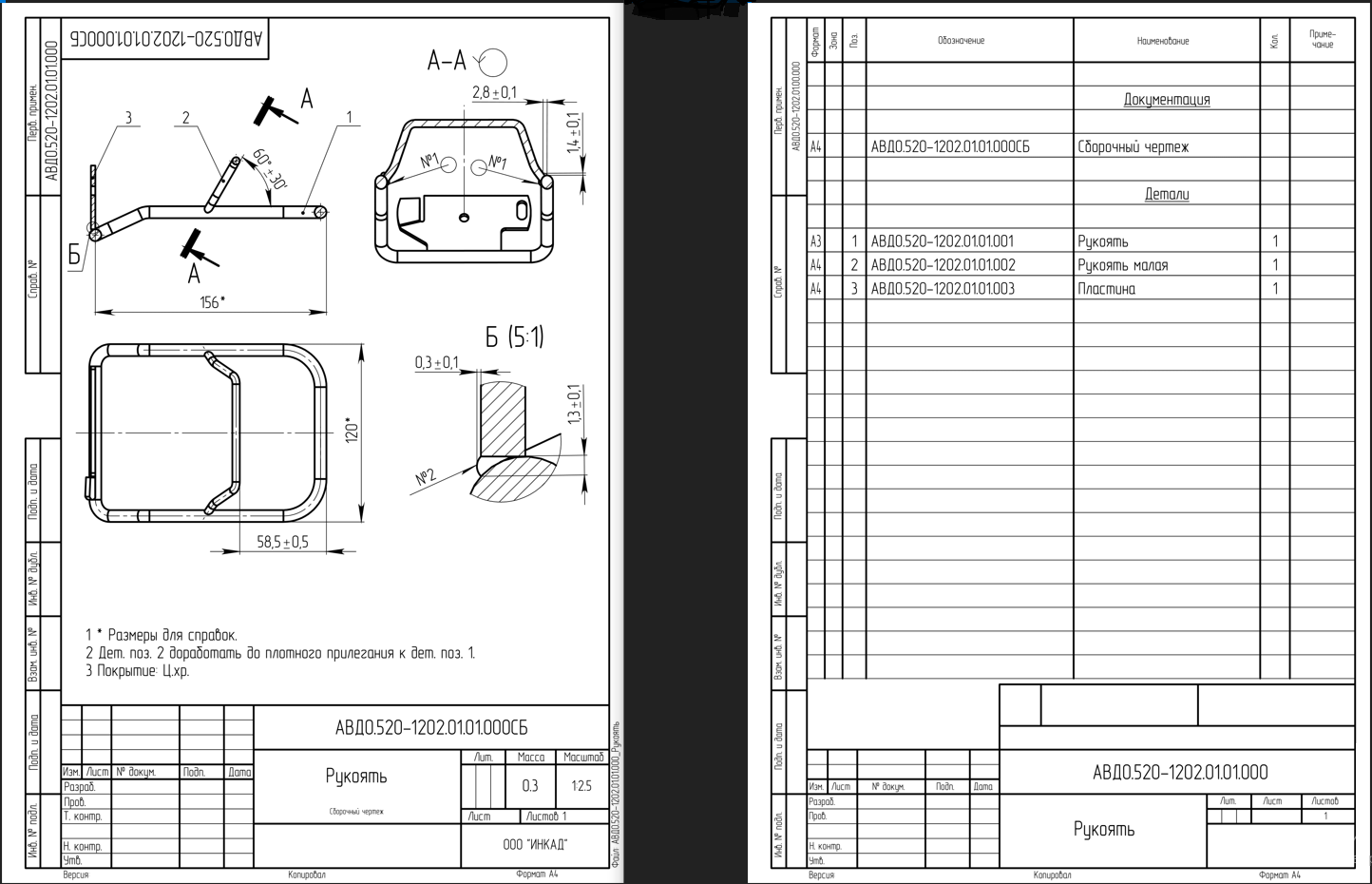

Исходя из определения чертежа, очевидно, что типов чертежей существует немалое количество: чертежи деталей, сборочные чертежи, упаковочные, монтажные и прочие. С типами и их отличительными особенностями можно ознакомится в нашей статье про разновидности чертежей. А в данной статье мы рассмотрим обозначения на деталировочных и сборочных чертежах из области машиностроения. Примеры таких типов чертежей приведены на рисунках 1 и 2.

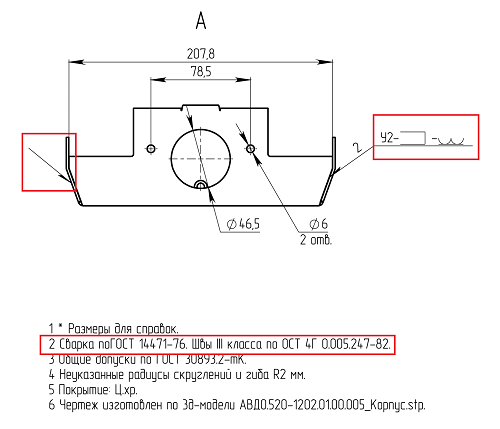

Рисунок 1 — Чертеж детали корпуса (деталировочный чертёж)

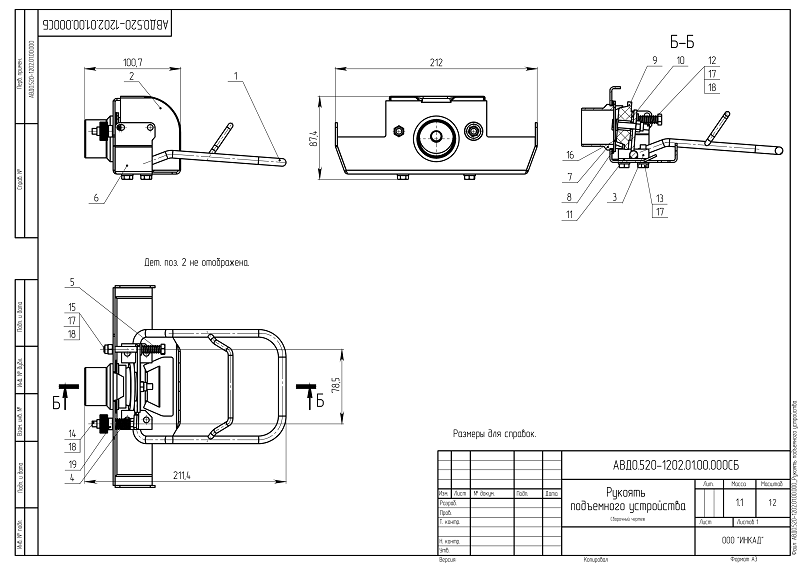

Рисунок 2 — Сборочный чертеж рукояти подъемного устройства

Чтение рамки на чертеже

С чего же начать чтение чертежа? С рамки (штампа).

Как вы наверняка знаете, все чертежи оформляются по определенным правилам, согласно ГОСТам. ГОСТ 2.104-2006 как раз и описывает правила оформления чертежной рамки: её размеры, какие надписи и в какие поля необходимо расположить.

Итак, что же важного мы можем найти в рамке? Рассмотрим на примере чертежа детали на рисунке 3. Самые важные графы мы отметили цифрами так же, как в вышеупомянутом ГОСТе.

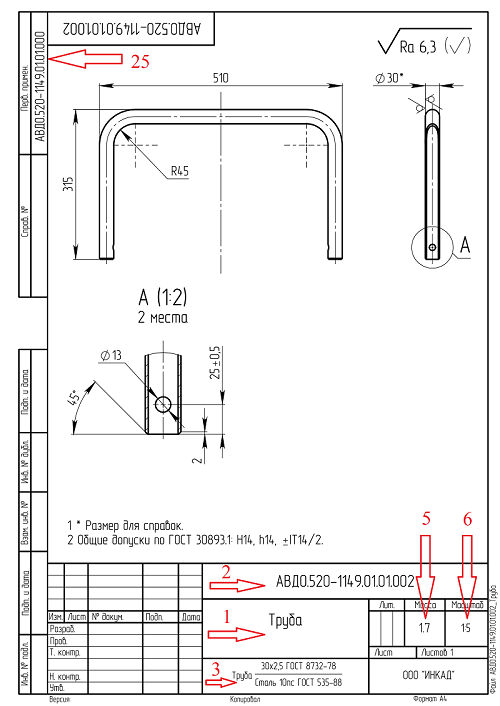

Рисунок 3 — Чертеж детали «труба» с нумерацией граф

Графа 1 — Наименование изделия. На приведённом примере – труба.

Графа 2 — Обозначение. Своеобразный номер (децимальный), который присущ только данному чертежу. Децимальный номер может быть сформирован в соответствии с Классификатором ЕСКД. В основном это требуется для, так называемой, военной приёмки. Также данный номер может быть присвоен согласно внутренним нормам предприятия-разработчика.

Графа 3 — Материал. Эта графа заполняется только в чертежах деталей. В данной графе может быть указан материал или сортамент материала (прокат: труба, уголок, швеллер и др), если конструктор рекомендует изготавливать именно из проката.

Графа 5 — Масса изделий, обычно указывается в килограммах и не имеет приписок. В случаях, когда массу необходимо показать не в килограммах, а в других единицах, после числового значения указывается нужная единица измерения в сокращенном виде: 25 г, 10 т, 300 мг и т.п.

Графа 6 — Масштаб чертежа. Важно отметить, что произвольные масштабы не допускаются, а лишь те, которые прописаны в ГОСТ 2.302-68.

Графа 25 — Первичная применяемость. В этой графе ставится обозначение спецификации, в которой чертёж впервые используется.

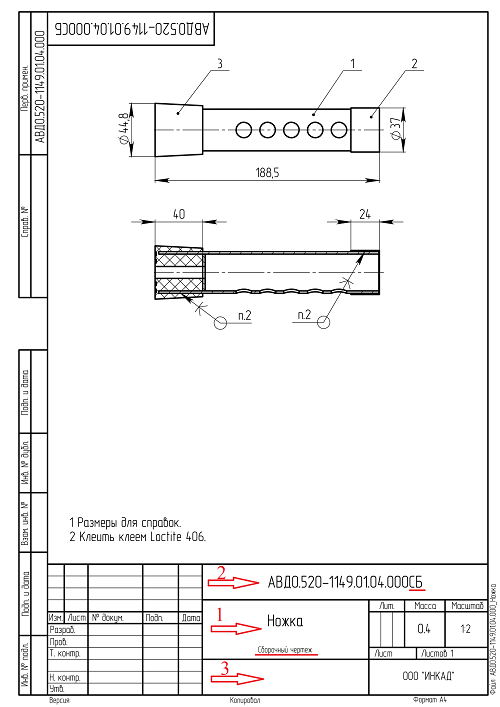

Сборочные чертежи имеют аналогичную рамку, но есть некоторые отличия в заполнении граф. На рисунке 4 представлен сборочный чертеж ножки.

Рисунок 4 — Сборочный чертеж ножки – пример рамки (штампа)

Рассмотрим графы, которые отличаются от деталировочного чертежа.

В графе 1 помимо наименования изделия присутствует надпись “Сборочный чертеж” — это наименование документа.

В графе 2 также присутствует аббревиатура СБ, которая и обозначает сборочный чертеж.

Графа 3 не заполняется.

Итак, прочитав рамку чертежа, мы уже знаем, что за деталь/изделие перед нами, из какого материала и какой массы. А что дальше? А дальше перейдем к изображению детали/изделия.

Виды на чертежах

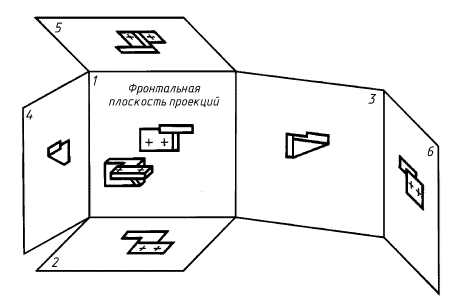

Изображение детали или сборки мы с легкостью найдем на чертеже. Но ведь изображений на нём может быть несколько, а иногда их может быть много. Как не запутаться? ГОСТ 2.305-2008 регламентирует как должны быть изображены объекты на чертежах. Вот выдержка из ГОСТа: «Изображения предметов на чертеже следует выполнять по методу прямоугольного проецирования.

При этом предмет предполагается расположенным между наблюдателем и соответствующей плоскостью проекций (рисунок 5)».

Рисунок 5 — Изображение объекта на чертеже

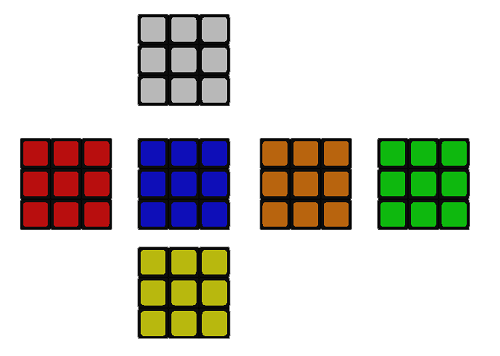

Некоторым может показаться несколько сложной эта схема, поэтому мы предлагаем её же, но в адаптации под известный кубик Рубика (Рисунок 6).

Рисунок 6 — Виды на чертежах на примере Кубика Рубика

Очень легко представить, как вы кладёте кубик на стол синим цветом вверх и смотрите на него сверху. Если повернуть кубик влево на другую грань увидите красный цвет. Если повернуть от начальной позиции вверх — белый и т.д. Это и есть основные виды предмета.

Какие ещё виды можно увидеть на чертеже? Упомянутый выше ГОСТ описывает множество различных видов. Рассмотрим самые часто встречающиеся и простые для восприятия.

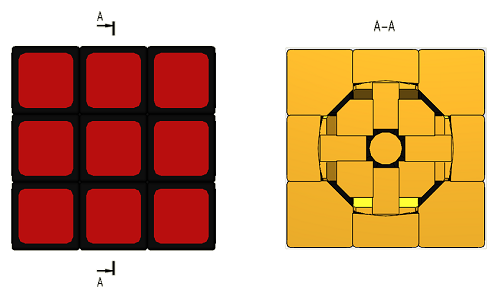

Допустим, что теперь нам интересно, как устроен внутри наш кубик. В жизни мы бы его разобрали или разрезали. На чертеже же можем показать разрез. Чтобы соотнести определённый вид с разрезом и показать в каком месте он был сделан каждому разрезу присваивают обозначение в виде пары букв. Например, в нашем случае это А-А (см. рис.7).

Рисунок 7 — Разрез А-А кубика Рубика

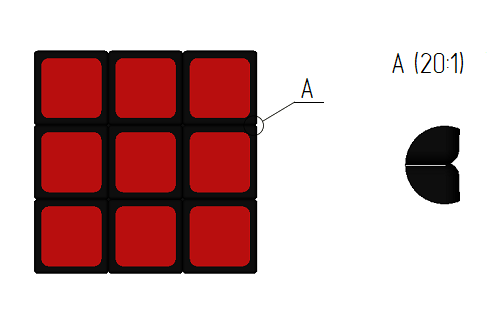

Когда необходимо разглядеть поближе определенный элемент, делается выносной вид (см.рис. 8).

Рисунок 8 — Выносной вид на примере Кубика Рубика

Он просто увеличивает (или оставляет в том же масштабе) выделенную область вида. В тех случаях, когда масштаб вида отличается от заданного в штампе чертежа, рядом с названием в скобочках пишется масштаб данного вида. Ознакомиться с остальными типами видов можно в нашей статье «Виды, разрезы, сечения на чертежах».

Чтение размеров на чертеже

После того, как мы распознали виды и поняли, что из себя представляет деталь, давайте рассмотрим размеры на чертеже. ГОСТ 2.307-2011 регламентирует правила нанесения размеров. Основное правило по наличию размеров на чертеже – их должно быть немного, но достаточно для производства детали и выполнения проверки в процессе производства и при приёмке.

Размеры на чертежах указываются в миллиметрах. Если на чертеже используется другие единицы измерения, то они пишутся на размере или в технических требованиях (ТТ). О них чуть позже.

Если после численного значения размера стоит знак * или **, если размер взят в скобки, то значение этих символов также следует искать в ТТ. Пример нанесения размеров представлен на рисунке 9.

Рисунок 9 — Пример обозначения размеров на чертеже

На нём R — размер радиуса, ⌀ — знак диаметра. Подобных обозначений несколько больше, многие интуитивно понятны и встречаются не только в обозначении чертежей. Остальные размеры, показанные в примере — линейные.

Обозначения отверстий тоже имеют ряд особенностей. Они прописаны в ГОСТ 2.318-81. К нему можно обращаться, когда обозначение отличается от того, что указано на рисунке 9.

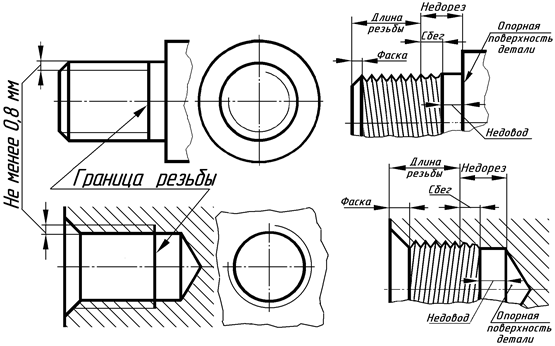

Отверстия бывают как гладкими, которые мы и рассмотрели, так и резьбовыми. Резьба бывает внутренняя (в отверстиях) и внешняя. А как распознать её? Изображение и обозначение резьбы регламентируется ГОСТом 2.311-68. На рисунке 10 изображены основные условные изображения резьбы.

Рисунок 10 — Условное изображение резьбы

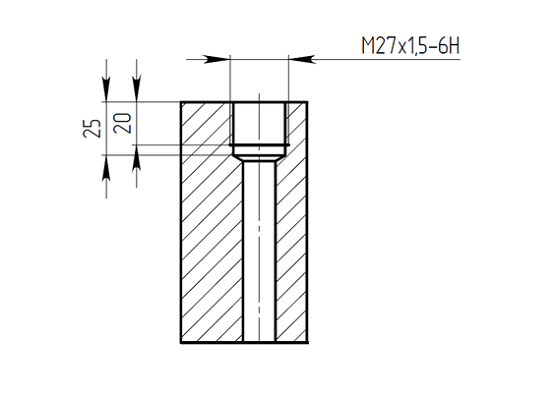

Разберем пример реального чертежа. На рисунке 11 представлено изображение резьбы М27.

Рисунок 11 — Изображение метрической резьбы

М27 — резьба метрическая и её размеры:

1,5 мм — это шаг резьбы,

6Н — допуск на нарезание резьбы,

20 мм — глубина резьбы,

25 — глубина отверстия.

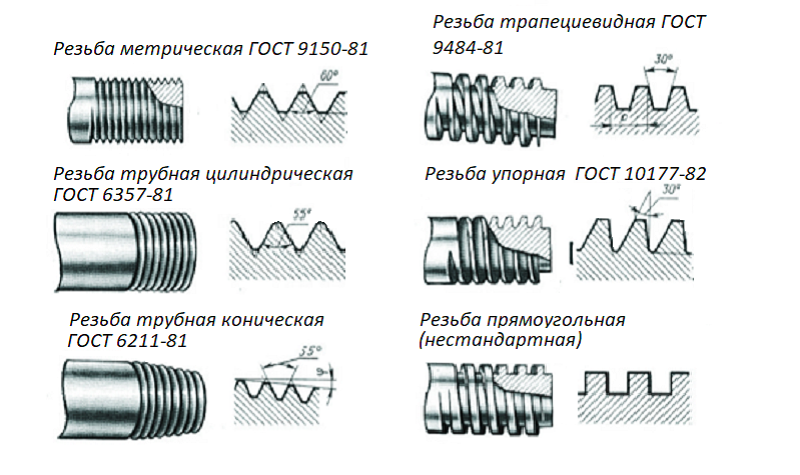

Резьба бывает не только метрическая, но и выполненная по другим стандартам. Примеры стандартов приведены на рисунке 12.

Рисунок 12 — Типы резьбы

Чтение допусков на чертеже

Изучив размеры, возникает вопрос: с какой точностью изготавливать изделия? Какие размеры наиболее ответственные? Для этого чертёж имеет допуски. Допуски бывают двух типов: допуски на размеры и допуски расположения.

Допуски на размеры проставляются несколькими способами.

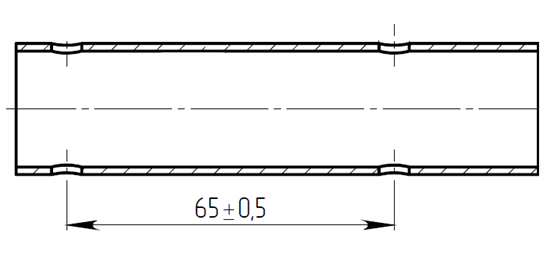

Способ первый: числовой допуск рядом с численным значением размера (см. рис. 13)

Рисунок 13 — Числовой допуск

Такой допуск может быть двунаправленным, как на рисунке выше. Может быть только в «+» или в «-«. Также после численного значения размера могут быть подписи «max» или «min».

Знаки плюс и минус означают, что геометрия детали может отклоняться заданного параметра в любую сторону. На приведённом выше примере заданный допуск означает, что финальный размер может быть в диапазоне от 64,5 до 65,5 мм. Если в допуске указан только знак +, то отклонение может быть только в сторону увеличения, то есть в нашем примере – от 65 до 65,5 мм. Аналогично с минусом – только в сторону уменьшения.

Знаки min и max ставятся, если важно, чтобы отклонение было не больше или не меньше указанного. При этом не принципиально какое будет отклонение в другую сторону. Важно, чтобы не меньше или не больше обозначенного в допуске.

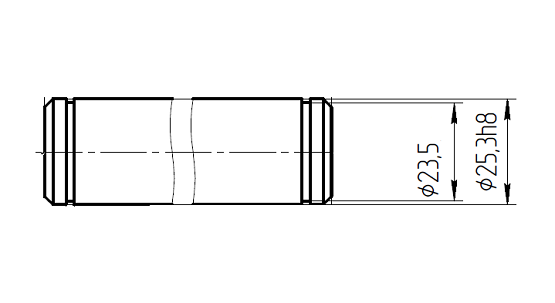

Второй способ: буквенно-цифровое обозначение допуска. Например, h8, где h — идентификатор основного отклонения, а 8 — номер квалитета. И что это значит? Чтобы расшифровать такой допуск, необходимо обратиться к таблицам ГОСТ 25347-2013, в которых прописаны отклонения. Пример показан на рисунке 14.

Рисунок 14 — Буквенно-цифровой допуск

Третий способ: прописать в ТТ. Когда на размерах в чертеже не указан допуск, его следует смотреть технических требованиях.

Допуски формы и расположения мы подробно изложили в соответствующей нашей статье на сайте. Для того, чтобы прочесть чертёж, достаточно знать, что это и где искать.

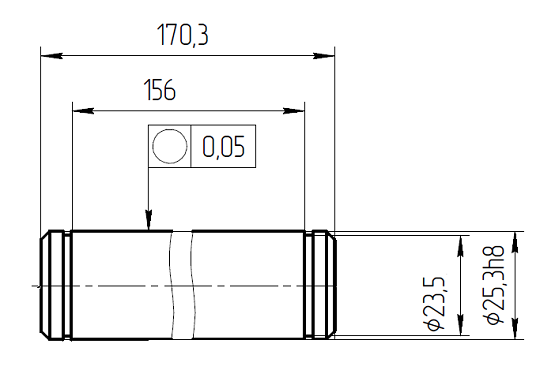

ГОСТ 2.308-2011 описывает порядок указания допусков. Рассмотрим один из видов допуска — круглости.

Рисунок 15 — Допуск круглости

На рисунке 15 показан допуск круглости. В первом поле указано обозначение допуска, во втором его численное значение. Стрелка указывает на то, какая поверхность контролируется.

Где искать шероховатость на чертеже

Следующий этап чтения — шероховатость. Про неё у нас тоже есть статья «Шероховатость поверхности и её параметры». Если простыми словами, этот параметр показывает, насколько негладкая поверхность должна получиться, речь идёт о микрометрах. Есть основная шероховатость — она находится в правом верхнем углу чертежа.

Она задаёт шероховатость поверхностей, если на них не указано иное. Пример на рисунке 16.

Рисунок 16 — Основная шероховатость на чертеже.

Где смотреть сварку на чертеже

Бывают детали, которым требуется сварка. Подробно о сварке расскажем в отдельной статье «Сварные соединения». На рисунке 17 представлен фрагмент чертежа детали со сварными швами. Обозначение швов вынесено на полке с односторонней стрелкой — отличительная стрелка сварных швов. Также параметры сварки прописаны в ТТ.

Рисунок 17 — Пример обозначения сварки на чертеже

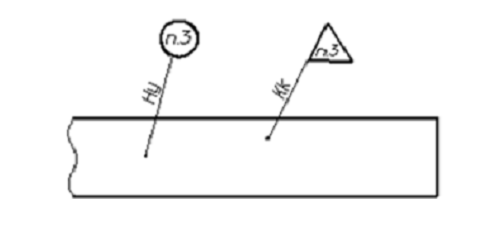

Как показано покрытие на чертеже

Следующий этап изучения чертежа – данные по покрытию, если оно, конечно, есть. Есть два варианта нанесения информации о нём: в ТТ и выноской с указанием поверхности, на которую нанесено покрытие (см. рис. 18)

Рисунок 18 — Пример указания покрытия на чертеже

При необходимости на чертежи добавляют маркировку и клеймение. Обычно прописывают их в ТТ и добавляют специальный знак на видах:

Рисунок 19 — Пример указания маркировки на чертеже, где п.3 — это пункт 3 технических требований.

Чтение технических требований (ТТ)

И наконец мы подошли к техническим требованиям. Про них у нас тоже написана статья «Технические требования», где подробно написано о правилах формирования и что к чему относится. Если коротко, то тех. требования — это текстовая запись в правом нижнем углу чертежа, которая включает дополнительную информацию, не показанную в графической части чертежа. Регламентируется оформление этой части ГОСТом 2.316-2008.

Перечень информации, которая включается в ТТ согласно ГОСТ:

- требования, которые устанавливаются для материала, аналога материала, заготовки, термообработки и для параметров материала конечной детали (электрические, магнитные, диэлектрические, твердость, влажность, гигроскопичность и другие);

- параметры отклонения размеров, формы и взаимного расположения поверхностей, массы и др.;

- требования, предъявляемые к качеству поверхностей, сведения об их покрытии;

- требования к настройке и регулировке изделия;

- условия и методы испытаний;

- информация о маркировке и клеймении;

- правила хранения и транспортировки;

- ссылки на другие документы, содержащие тех. требования, предъявляемые к изделию, не указанные на чертеже и т.п.

Теперь у нас есть полноценное понимание о чтении информации на чертеже. По большей части мы рассмотрели этот вопрос на примерах деталей. Что касается сборки (сборочного чертежа) – чертёж имеет такую же логику видов, как описано выше, но на них дополнительно есть обозначение позиций.

Что за позиции? Позиции — это составные элементы конструкции (детали), обозначенные порядковым числом на сборочном чертеже, вынесенные на полочке. Далее позиции под соответствующими номерами будут размещены в пецификации к данному чертежу.

К каждому сборочному чертежу конструктор формирует спецификацию — документ, в котором отражён перечень всех сборок, подсборок, деталей, стандартных изделий, прочих компонентов, входящих в рассматриваемую сборочную единицу. В спецификации отражается формат чертежа детали/сборки, номер позиции, децимальный номер чертежа, название, количество и прочее.

Рисунок 20 — Пример сборочного чертежа с указанием позиций. Спецификация к нему.

Размеры на сборочных чертежах (СБ) преимущественно указываются справочные, кроме случаев, когда требуется окончательная обработка изделия уже в сборе. На такие размеры будет задан допуск. Также будет задаваться шероховатость. При необходимости и допуск формы. В СБ в основном прописываются требования для сборки изделия: сварка, затяги, пайка, склеивание и прочее.

Заключение

Таким образом, в данной статье мы раскрыли вопрос про обозначения, которые присутствуют в поле чертежей – как и где показываются, как назначаются и что означают. Если у вас остались вопросы, предложения пишите.

Если есть актуальная конструкторская задача присылайте, оперативно проконсультируем и выполним.

Источник: in-cad.ru