Для составления производственной программы по техническому обслуживанию и ремонту подвижного состава необходимо существующие нормативы периодичности и трудоемкости работ подвергнуть корректировке в соответствии с условиями эксплуатации подвижного состава на конкретном автотранспортном предприятии.

Нормативы, регламентирующие техническое обслуживание и ремонт подвижного состава, корректируются в зависимости от следующих факторов:

- • условий эксплуатации автомобилей — ;

- • модификации подвижного состава и организации его работы —

- • природно-климатических условий — К3;

- • пробега с начала эксплуатации — К4;

- • размеров автотранспортного предприятия и количества технологически совместимых групп подвижного состава — Ку

Исходный коэффициент, равный единице, принимается для I категории условий эксплуатации; базовых моделей автомобилей; умеренной климатической зоны; пробега подвижного состава с начала эксплуатации, равного 50-70% от пробега до капитального ремонта; для автотранспортного предприятия, на котором проводится ТО и ремонта 200-300 ед. подвижного состава, составляющих три технологически совместимые группы.

10 видео Разработка критериев и формулирование задач оптимизации

Результирующий коэффициент корректирования нормативов получается перемножением отдельных коэффициентов:

Исходными данными для составления плана технического обслуживания и ремонта на автотранспортном предприятии служат:

- • производственная программа по эксплуатации автомобильного парка;

- • принятые системы и методы технического обслуживания и ремонта подвижного состава;

- • установленные нормы пробега подвижного состава до проведения обслуживаний и ремонтов отдельных видов и нормативы трудоемкости работ применительно к условиям эксплуатации автомобилей и оснащенности автотранспортного предприятия. При составлении производственной программы по техническому

обслуживанию и ремонту подвижного состава необходимо:

- • установить количество технических обслуживаний и ремонтов различных видов, потребных для поддержания подвижного состава в технически исправном состоянии;

- • определить общую трудоемкость работ по ТО и ремонту автомобилей и прицепов исходя из норм трудоемкости отдельных видов работ и их количества;

- • выявить степень обеспеченности программы по ТО и ремонту автомобилей производственными площадями и оборудованием;

- • определить средства для выполнения программы по элементам затрат (заработная плата, материалы, запасные части и др.).

Оптимальным режимом технического обслуживания и ремонта является такой, который обеспечивает надежную и безопасную работу подвижного состава при минимальных затратах материалов, средств и рабочей силы, отнесенных на единицу пробега или транспортной работы, а также наименьшие простои подвижного состава в техническом обслуживании и ремонте.

В соответствии с выбранным режимом технического обслуживания составляют план-график его выполнения и определяют потребное количество технических обслуживании автомобилей и прицепов данного автотранспортного предприятия на планируемый период.

Показатели процессов. Часть 1: Основы | Naked BPM (Eng sub)

План-график позволяет согласовать сроки постановки автомобилей в ремонт с пропускной способностью ремонтной зоны (мастерских), обеспечивая при этом равномерную загрузку производственных площадей и оборудования ремонтных цехов в течение всего года. План-график дает также возможность выявить конкретные причины отклонений фактических показателей от плановых.

При разработке производственной программы по ТО и ремонту подвижного состава учитывается, что работы по ЕО и ТО-1, а также по текущему ремонту должны производиться, как правило, в межсменное (нерабочее) время подвижного состава, а простой автомобиля любого типа в ТО-2 не должен превышать одного дня.

Для планирования капитального ремонта пользуются нормами межремонтных пробегов автомобилей и их основных агрегатов.

Нормы простоя подвижного состава в капитальном ремонте установлены в зависимости от того, производится он на заводе или в мастерской. В эти нормы не включено время, необходимое для транспортировки автомобилей из автотранспортного предприятия на авторемонтное предприятие и обратно. Это дополнительное время должно быть учтено при расчете коэффициента технической готовности подвижного состава.

Все расчеты осуществляются по маркам подвижного состава и в целом по АТП на основании действующих норм межремонтных пробегов, нормативов удельной трудоемкости и коэффициентов корректировки, установленных действующим положением о техническом обслуживании и ремонте подвижного состава автомобильного транспорта.

Расчеты выполняются в следующем порядке.

1. Рассчитывается количество капитальных ремонтов:

где Lj — средний пробег с начала эксплуатации одного автомобиля /-Й марки; LK — нормативный пробег до капитального ремонта (между двумя капитальными ремонтами) автомобиля /-й марки; к —

коэффициент, учитывающий категорию условий эксплуатации; к2 — коэффициент, учитывающий модификацию подвижного состава; к3 — коэффициент, учитывающий климатические условия.

- 2. С учетом рассчитанного количества капитальных ремонтов определяется количество технических обслуживании:

- • количество ТО-2:

где Zq-о_2. — нормативный пробег до ТО-2 подвижного состава /-й марки;

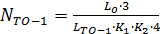

• количество ТО-1:

где Ьу0_1 — нормативный пробег до ТО-1 подвижного состава /-й марки;

• количество ЕО:

где АД^ — автомобиле-дни нахождения подвижного состава /-й марки в эксплуатации.

- 3. Определяется трудоемкость технических воздействий:

- • трудоемкость ТО-2:

где tTO_2 — нормативная трудоемкость ТО-2 подвижного состава i-й марки;

• трудоемкость ТО-1:

где /то_ 1 — нормативная трудоемкость ТО-1 подвижного состава/-й марки;

• трудоемкость ЕО:

где tEO — нормативная трудоемкость ЕО подвижного состава /-й марки;

• трудоемкость текущего ремонта:

где /Тр — нормативная трудоемкость текущего ремонта подвижного состава /-й марки; к4 — коэффициент, учитывающий пробег подвижного состава с начала эксплуатации; к5 — коэффициент, учитывающий количество технологически совместимых групп подвижного состава автотранспортного предприятия.

4. Общая трудоемкость всех технических воздействии определяется в результате суммирования рассчитанной выше трудоемкости по видам технических воздействий:

5. Трудоемкость вспомогательных работ принимается в пределах 30% от трудоемкости технических воздействий:

Результаты расчетов плана по техническому обслуживанию и ремонту заносятся в итоговую таблицу (табл. 6.1).

Показатели плана по обслуживанию и ремонту автомобилей

Общий пробег, тыс. км

Нормативный пробег до ТО-1, км

Нормативный пробег до ТО-2, км

Нормативный пробег до КР, км

Количество КР, ед.

Количество ТО-1, ед.

Количество ТО-2, ед.

Количество ЕО, ед.

Нормативная трудоемкость ТО-1, чел.-ч

Нормативная трудоемкость ТО-2, чел.-ч

Нормативная трудоемкость ЕО, чел.-ч

Нормативная трудоемкость ТР, чел.-ч

Общая трудоемкость ТО-1, чел.-ч

Общая трудоемкость ТО-2, чел.-ч

Общая трудоемкость ЕО, чел.-ч

Общая трудоемкость ТР, чел.-ч

Общая трудоемкость технических воздействий, чел.-ч

Трудоемкость вспомогательных работ, чел.-ч

Источник: studref.com

Показатели производственной программы по то и ремонту подвижного состава

Производственная программа по техническому обслуживанию и ремонту подвижного состава разрабатывается на основе объемных показателей производственной программы по эксплуатации подвижного состава, расчеты выполняются в следующем порядке:

1. определяется количество капитальных ремонтов и технических обслуживаний №1, №2 и ежедневных;

2. рассчитывается трудоемкость технических обслуживаний и текущих ремонтов.

Все расчеты осуществляются по маркам подвижного состава и в целом по АТП на основании действующих норм межремонтных пробегов, нормативов удельной трудоемкости и коэффициентов корректировки, установленных действующим положением о техническом обслуживании подвижного состава автомобильного транспорта.

Рассчитывается число капитальных ремонтов:

где: Lki — нормативный пробег до первого капитального ремонта (между двумя капитальными ремонтами) автомобиля i-ой марки (300 тыс. км);

k1 — коэффициент, учитывающий категорию условий эксплуатации (k1=1);

k2 — коэффициент, учитывающий модификацию подвижного состава (k2=2 );

k3 — коэффициент, учитывающий климатические условия (район умеренный, k3=0,9).

Nk1 =6546249 /300000*1*1*1=21,82;

Nk2 =17469874,5 /300000*1*1*1=58,23;

Nk3 =10213327,5 /300000*1*1*1=34,04;

С учетом рассчитанного количества капитальных ремонтов определяется плановое количество технических и ежедневных обслуживаний:

NТО-22 =17469874,5 /12000*1-58,23=1397,59;

NТО-23 =10213327,5 /12000*1-34,04=817,07;

NTO-11 =6546249/3000*1-(21,82+523,7)= 1636,56;

NTO-12 =17469874,5/3000*1-(58,23+1397,59)= 4367,47;

Плановая трудоемкость технических воздействий определяется по следующим формулам:

TTO-21=523,7 *14,5*1,15*1*1,15=10042,60тчел. — час;

TTO-22=1397,59 *14,5*1,15*1*1,15=26800,54 чел. — час;

TTO-23=817,07 *14,5*1,15*1*1,15=15668,34 чел. — час;

TTO-2 =10042,60+26800,54+15668,34=52511,48тчел. — час.

TTO-11= 1636,56*3,4*1*1,15=6398,95 чел. — час;

TTO-12=4367,47 *3,4*1*1,15=17076,81 чел. — час;

TTO-13=2553,33 *3,4*1*1,15=9983,52 чел. — час;

TTO-1 =6398,95 +17076,81+9983,52=33459,28 чел. — час.

TEO1=55361,74*0,5*1*1,15=31833 чел. — час;

TEO2=143953,81*0,5*1*1,15=82773,44 чел. — час;

TEO3=69930,35 *0,5*1*1,15=40209,95 чел. — час;

TEO =31833+82773,44+40209,95=154816,39 чел. — час.

для текущего ремонта:

TTPi = 0,001 * Li * tTPi * k1 * k2 * k3 * k4 * k5;

TTP1= 0,001*6546249*8,5*1*1*1*1*1,15=63989,58 чел. -час;

TTР2= 0,001*17469874,5*8,5*1*1*1*1*1,15=170768,02 чел. — час;

TTР3= 0,001*10213327,5*8,5*1*1*1*1*1,15=99835,28 чел. -час;

TTP = 63989,58+170768,02+99835,28=334592,88 чел. — час.

где: kc — коэффициент, учитывающий сопутствующий ремонт (kc=1,15);

k4 — коэффициент, учитывающий пробег подвижного состава с начала эксплуатации (k4=1);

k5 — коэффициент, учитывающий размер и оснащенность АТП (k5=1,15);

LTO-2i — пробег до ТО-2 (12000 км);

LTO-1i — пробег до ТО-1 (3000 км);

tTO-2i — норматив трудоемкости ТО-2 (14,5 человек-часов);

tTO-1i — норматив трудоемкости ТО-1 (3,4 человек-часов);

tEOi — норматив трудоемкости ЕО (0,5 человек-часов);

tTPi — норматив трудоемкости ТР (8,5человек-часов на 1000 км).

Общая трудоемкость всех технических воздействий определяется в результате суммирования рассчитанной выше трудоемкости:

T1=10042,60+6398,95 +31833+63989,58 =112264,13 чел.-час;

T2=26800,54 +17076,81+82773,44+170768,02 =297418,81чел. — час;

T3=15668,34 +9983,52+40209,95+99835,28 =165697,09 чел. — час;

T = 112264,13+297418,81+165697,09 =575380,03 чел. — час.

Трудоемкость вспомогательных работ принимается в пределах 30% от трудоемкости технических воздействий:

TBС1= 0,3 *112264,13 =33679,24 чел. — час;

TBС2= 0,3 *297418,81 =89225,64 чел. — час;

TBС3= 0,3 *165697,09 =49709,13 чел. — час;

TBС =33679,24 +89225,64+49709,13=172614,01 чел. — час.

Результаты расчетов по техническому обслуживанию и ремонту заносятся в табл. 3.

Таблица 3 Производственный план и показатели по ТО и ремонту подвижного состава.

Марка подвижного состава

Источник: studbooks.net

Производственная программа ТО и ТР подвижного состава и методика ее расчета

Производственная программа предусматривает определения количества и трудоемкость технических воздействий на подвижной состав с целью его исправности и надежности в работе, в зависимости от состония парка, планируемых объемов работы и условий эксплуатации. На основе расчетной трудоемкости определяется численность рабочих по производству ТО и ТР подвижного состава. Для расчета годовой программы производства ТО–ТР необходимо установить исходные сведения, в т. ч.:

1) вид подвижного состава и его модификацию;

2) количество технологически совместимых групп;

3) условия эксплуатации;

4) годовой пробег парка по технологически совместимым группам;

5) пробег среднесписочного автомобиля с начала эксплуатации по технологически совместимым группам;

6) ресурсный пробег автомобилей до первого капитального ремонта по технологически совместимым группам;

7) нормативную трудоемкость ЕО, ТО-1, ТО-2, СО, ТР.

8) нормативные пробеги до ТО-1, ТО-2, СО и КР.

9) годовой фонд рабочего времени штатного работника.

Порядок расчета производственной программы ТО–ТР

1. Определяется количество ЕО:

где Адр – автодни в работе;

Ас – автомобили списочные;

Дк – дни календарные;

α и – коэффициент использования парка.

2. Определяется количество ТО-1:

, (4.2)

где Lo – общий пробег парка автомобилей в учетном периоде;

LTO-1 – норматив пробега автомобилей данного вида до ТО-1.

3. Определяется количество ТО-2:

(4.3)

где Lo – общий пробег парка автомобилей в учетном периоде;

LTO-2 – норматив пробега автомобилей данного вида до ТО-2.

4. Определяется количество СО:

NCO = Ас ⋅ 2, (4.4)

где Ас – списочное количество автомобилей, состоящих на обслуживании в предприятии;

2 – количество сезонных обслуживаний каждого списочного автомобиля в год.

5. Определяется трудоемкость технического обслуживания и текущего ремонта:

ТСО = NСО ⋅ 0, 3 ⋅ tнТО-2 ⋅ К2 ⋅ К5. (4.8)

, (4.9)

где tнЕО, tнТО-1, tнТО-2, tнТР – нормативные значения трудоемкости соответствующих видов воздействия на подвижной состав в человеко-часах;

К1, К2, К3, К5 определяются по нормативным таблицам.

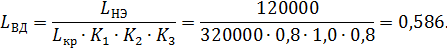

Коэффициент К4 определяется из отношения пробега с начала эксплуатации среднесписочного автомобиля к скорректированному нормативу пробега этих автомобилей до капитального ремонта:

, (4.10)

где К1, К2, К3 – коэффициенты корректировки пробега до капитального ремонта.

6. Численность рабочих по техническому обслуживанию и ремонту подвижного состава определится из отношения суммарной трудоемкости ТО–ТР к фонду рабочего времени штатного рабочего:

(4.11)

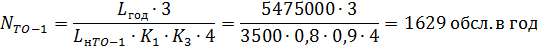

Пример. Рассчитать производственную программу для парка автобусов типа ПАЗ-3205 в количестве Ас = 100 единиц, работающих на городских маршрутах с эксплуатационными показателями: среднесуточный пробег (Lcc = 200 км), коэффициент использования автопарка (α и = 0, 75), пробег среднесписочного автобуса с начала эксплуатации (Lнэ = 120 000 км).

Исходные данные для расчета:

1. Вид подвижного состава и его модификация:

— автобус, базовый автомобиль.

2. Количество технологически совместимых групп:

— одна технологически совместимая группа.

3. Условия эксплуатации: в колонке «в больших городах (более 100 тыс. жителей)» дорожное покрытие Д1 – цементобетон, асфальтобетон и рельеф – слабохолмистый (свыше 200 до 300 м). Эти условия соответствуют третьей категории условий эксплуатации.

4. Годовой пробег парка по технологически совместимым группам: группа одна, пробег определится из условия задачи

Lо = Адр ⋅ Lcc = Ас ⋅ Дк ⋅ α и ⋅ Lcc = 100 ⋅ 365 ⋅ 0, 75 ⋅ 200 = 5 475 000 км.

5. Пробег среднесписочного автомобиля с начала эксплуатации по технологически совместимым группам: по условию Lнэ = 120 000 км.

6. Ресурсный пробег автомобиля до первого капитального ремонта по технологически совместимым группам:

Lкр = 320 000 км.

7. Нормативная трудоемкость ЕО, ТО-1, ТО-2, СО, ТР: по табл. П2.2

tнЕО = 0, 70 чел. ч; tнЕО = 5, 5 чел. ч; tнТО-2 = 18, 0 чел. ч;

tнСО = 0, 3 ⋅ tнТО-2 чел. ч;

tнТР = 5, 3 чел. ч /1 000 км.

8. Нормативные пробеги до ТО-1 и ТО-2: по табл. П2.1 для автобусов

LнТО-1 = 3 500 км, LнТО-2 = 14 000 км.

9. Годовой фонд рабочего времени штатного работника: по определению

Решение. Расчет количества ЕО:

NЕО = Адр = Ас ⋅ Дк ⋅ α и = 100 ⋅ 365 ⋅ 0, 75 = 27 375 обсл.

Расчет годового пробега подвижного состава:

Lгод = Адр ⋅ Lсс = Ас ⋅ Дк ⋅ α и ⋅ Lcc = 100 ⋅ 365 ⋅ 0, 75 ⋅ 200 = 5 475 000 км.

По соответствующим нормативам: LнТО-1 = 3 500 км и LнТО-2 = 14 000 км., коэффициент корректирования норматива пробега до технического обслуживания в зависимости от категории условий эксплуатации. Для третьей категории условий эксплуатации К1 = 0, 8. Определяется коэффициент корректирования норматива пробега до технического обслуживания в зависимости от природно-климатических условий эксплуатации. Для условий эксплуатации в зоне холодного климата К3 = 0, 9.

Расчет количества технических обслуживаний № 1 и № 2:

Определение значения коэффициентов корректировки нормативной трудоемкости технического обслуживания и текущего ремонта:

К1 – корректировки норматива трудоемкости текущего ремонта для третьей категории условий эксплуатации – 1, 2;

К2 – корректировки нормативов трудоемкости технического обслуживания и текущего ремонта для базового автомобиля – 1;

К3 – корректировки норматива трудоемкости текущего ремонта для условий эксплуатации в зоне холодного климата – 1, 2;

К4 – рассчитывается: устанавливается нормативный пробег до капитального ремонта, который для автобусов марки «ПАЗ» установлен Lн.кр = 320 тыс. км; производится корректировка норматива пробега до капитального ремонта в соответствии с категорией условий эксплуатации – К1 = 0, 8; модификации подвижного состава – К2 = 1; природно-климатических условий эксплуатации – К3 = 0, 8:

Определяется пробег подвижного состава в долях нормативному, скорректированному пробегу до первого капитального ремонта:

По нормативным данным К4 = 1, 0; К5 – корректировки нормативов трудоемкости технического обслуживания и текущего ремонта для предприятия с количеством подвижного состава до 100 единиц (включительно), К5 = 1, 15.

ТЕО = NЕО ⋅ tнЕО ⋅ К2 ⋅ К5 = 27 375 ⋅ 0, 7 ⋅ 1, 0 ⋅ 1, 15 = 22 037 чел. ч.

ТТО-1 = NТО-1 ⋅ tнТО-1 ⋅ К2 ⋅ К5 = 1 629 ⋅ 5, 5 ⋅ 1, 0 ⋅ 1, 15 = 10 303 чел. ч.

ТТО-2 = NТО-2 ⋅ tнТО-2 ⋅ К2 ⋅ К5 = 543 ⋅ 18, 0 ⋅ 1, 0 ⋅ 1, 15 = 11 240 чел. ч.

Расчет трудоемкости сезонного ТО, которое проводится два раза в год во время перехода с летнего периода эксплуатации на зимний и наоборот, следующий. Количество обслуживаний определяется из умножения среднесписочного количества подвижного состава на 2, а трудоемкость одного обслуживания нормируется в виде 30 % скорректированной трудоемкости tТО-2:

ТО-2 = Ас ⋅ 2 ⋅ tнТО-2 ⋅ 30 % = 100 ⋅ 2 ⋅ 18, 0 ⋅ 0, 3 ⋅ 1, 0 ⋅ 1, 15 = 1 242 чел. ч.

,

Расчет общей трудоемкости технического обслуживания и текущего ремонта подвижного состава:

Расчет численности рабочих необходимых для выполнения технического обслуживания и ремонта подвижного состава:

Расчет численности вспомогательных рабочих:

Nвсп = 25 % ⋅ Nосн = 0, 25 ⋅ 55 = 13 чел.

Расчет численности младшего обслуживающего персонала:

NМОП = 5 % ⋅ Nосн = 0, 05 ⋅ 35 = 3 чел.

Расчет общей численности ремонтных рабочих.

Nраб = Nосн + Nвсп + NМОП = 55 + 13 + 3 = 72 чел.

Контрольные вопросы

1. Определение термина «техническая эксплуатация».

2. Порядок определения категории условий эксплуатации.

4. Порядок определения количества технических обслуживаний.

5. Порядок определения трудоемкости технического обслуживания.

6. Порядок определения трудоемкости текущего ремонта.

7. Порядок определения значения коэффициента К4.

8. Порядок определения численности основных и вспомогательных ремонтных рабочих.

Последнее изменение этой страницы: 2017-04-12; Просмотров: 2991; Нарушение авторского права страницы

lektsia.com 2007 — 2023 год. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав! (0.037 с.)

Главная | Случайная страница | Обратная связь

Источник: lektsia.com