Для автоматизации труда технологов-программистов компания «Топ Системы» предлагает программу подготовки управляющих программ T-FLEX ЧПУ и визуализатор T-FLEX NC Tracer.

T-FLEX ЧПУ

T-FLEX ЧПУ — программа, предназначенная для создания управляющих программ (УП) на оборудование с числовым программным управлением (ЧПУ). T-FLEX ЧПУ является встраиваемым модулем для САПР T-FLEX CAD и функционирует исключительно совместно с ней.

Таким образом, получается полноценное CAD/CAM-решение, которое обеспечивает безошибочную передачу данных от конструктора к технологу ЧПУ и значительно упрощает модификацию или исправление данных. Важной особенностью системы является сквозная параметризация: при изменении исходных данных, полученных на этапе конструирования (чертежа или 3D-модели), происходит автоматическое изменение рассчитанной траектории обработки и полученной по данной траектории управляющей программы. Таким образом, обеспечивается параллельность конструкторско-технологической подготовки производства. T-FLEX ЧПУ – гибко настраиваемая система, построенная по модульному принципу (к базовому модулю можно подключать любой набор методов обработки).

Как вырезать круг или квадрат на станке. Обучение написание программы для ЧПУ станка в Artcam.

|

| Детали, полученные по управляющим программам, созданным в программе подготовки УП для станков с ЧПУ T-FLEX ЧПУ |

Программа поддерживает различные типы систем управления 2D, 2,5D, 3D и 5D, и разделена на две независимые системы T-FLEX ЧПУ 2D и T-FLEX ЧПУ 3D.

Программа подготовки УП для станков с ЧПУ — T-FLEX ЧПУ 2D

С помощью программы ЧПУ 2D технолог-программист создает траектории обработки, опираясь на двухмерную геометрию (штриховки или 2D-пути). Траектория поддерживает линейную и круговую интерполяцию с заданной точностью.

- электроэрозионная

- лазерная

- токарная

- сверлильная

- 2.5-D фрезерная

- штамповка

Виды обработок T-FLEX ЧПУ 2D

Базовый модуль программы T-FLEX ЧПУ

Наличие базового модуля программы T-FLEX ЧПУ является обязательным, так как именно сюда включены такие необходимые в работе инструменты технолога-программиста, как редактор табличных постпроцессоров, редактор режущих инструментов, редактор пользовательских машинных циклов, имитатор обработки, инструменты по настройке системы, контекстная помощь.

Менеджер обработок, встроенный имитатор, панель инструментов ЧПУ

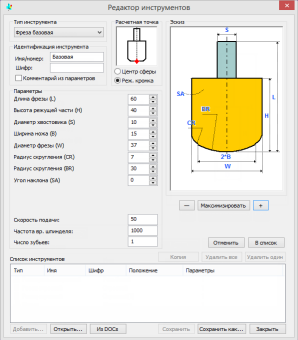

Редактор режущих инструментов в T-FLEX ЧПУ

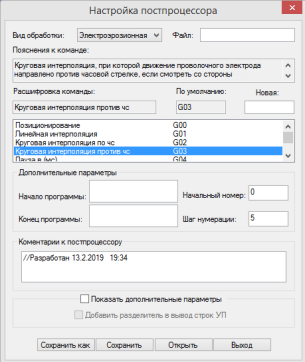

Редактор табличных постпроцессоров

Mодуль электроэрозионной обработки.

Автоматизация подготовки управляющих программ для станков с ЧПУ

Autodesk FUSION 360. Создание управляющей программы для токарного станка.

Современное производство характеризуется наличием большого числа станков с ЧПУ разных производителей. Каждый станок ориентирован на решение задач определенного круга и рассчитан на работу с управляющими программами, написанными в специальном формате.

Большинство CAM-систем, используемых на производстве, создают файл с управляющей программой в инвариантном формате, например APT или CLDATA, не привязанной к какой-либо конкретной модели станка с ЧПУ. Для перевода инвариантной управляющей программы в программу в кодах конкретной системы с ЧПУ служат специальные интерпретаторы, называемые постпроцессорами.

Наряду с универсальными постпроцессорами, предоставляемыми CAM-системами, программисты часто пишут собственные постпроцессоры, ориентированные на конкретные, часто специфичные режимы работы станка, учитывающие особенности конкретной обработки. Как следствие, с ростом производства и расширением парка станков с ЧПУ растет и количество применяемых постпроцессоров, что, в свою очередь, требует некоторой систематизации для удобства и упрощения процесса постпроцессирования управляющих программ в инвариантном коде.

На рынке программного обеспечения многие CAM-системы предлагают свои решения возникающей проблемы. Но зачастую они жестко привязаны к базовой CAM-системе, что особенно неудобно при использовании нескольких систем на одном предприятии. В связи с этим возникает потребность в наличии автономного средства автоматической подготовки управляющих программ. Специально для решения перечисленных задач был создан программный модуль — менеджер подготовки управляющих программ. Его основное назначение — автоматизация процесса постпроцессирования инвариантных управляющих программ и организация библиотеки постпроцессоров, имеющихся на предприятии.

Подготовка управляющих программ

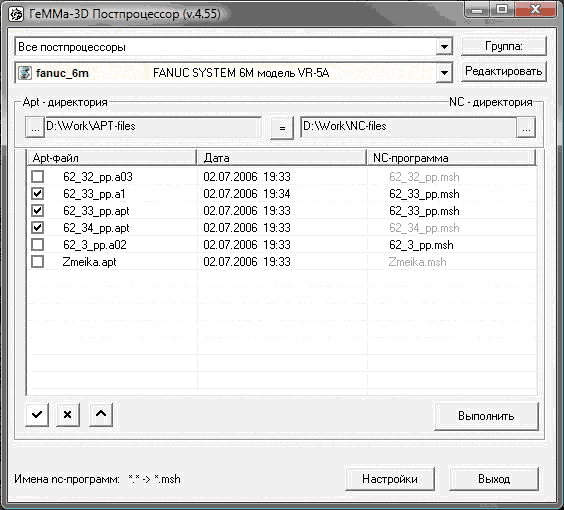

Менеджер позволяет быстро осуществлять постпроцессирование одного или сразу нескольких инвариантных файлов управляющих программ указанным постпроцессором, что дает возможность ускорить процесс подготовки управляющих программ и снизить количество ошибок, связанных с неправильным выбором постпроцессора (рис. 1). Подобные ошибки приводят к появлению брака в конечном изделии и очень плохо отслеживаются, поэтому важно минимизировать их количество уже на этапе генерации управляющей программы.

Рис. 1. Главное окно программы

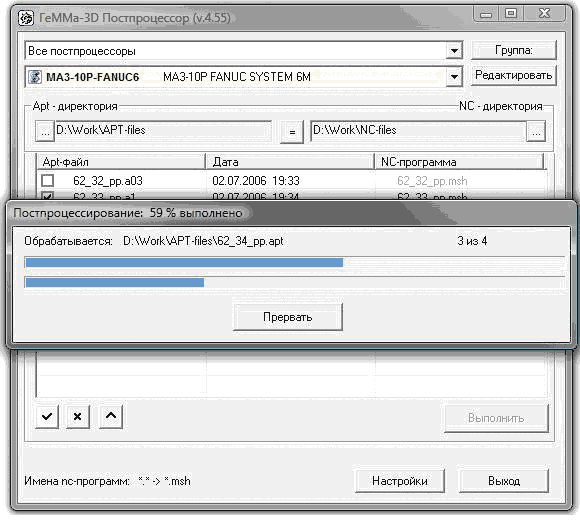

Менеджер предоставляет технологу возможность выбрать директории, где будут размещаться сгенерированные постпроцессором управляющие программы, в соответствии с требованиями своего предприятия. Процесс генерации управляющих программ визуально отображается на экране, информируя пользователя о том, сколько времени осталось до окончания операции (рис. 2).

Рис. 2. Генерация управляющих программ

Организация библиотеки постпроцессоров

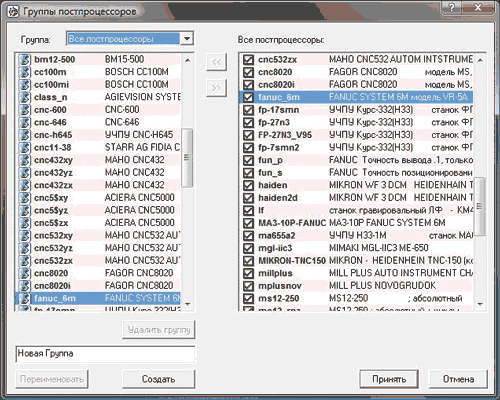

Предприятия, использующие оборудование с ЧПУ, как правило, имеют собственный набор постпроцессоров, каждый из которых предназначен для конкретного типа станка или вида обработки. Менеджер подготовки управляющих программ позволяет создать библиотеку постпроцессоров предприятия, что помогает быстро выбрать нужный интерпретатор из имеющихся, а также упорядочить постпроцессоры по типу станка, виду обработки, периодичности использования или любому другому критерию (рис. 3).

Рис. 3. Библиотека постпроцессоров

Библиотека предоставляет возможность объединять постпроцессоры в группы в соответствии с пожеланиями технолога и требованиями конкретного технологического процесса, применяемого на производстве.

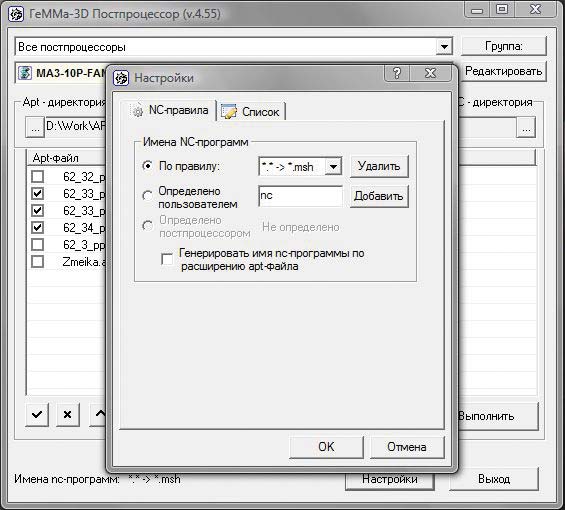

Формирование имен файлов управляющих программ

Большинство систем ЧПУ настроено на работу с файлами управляющих программ, имена которых соответствуют определенному формату. Обычно ограничения налагаются на расширения файлов с управляющей программой. Менеджер подготовки управляющих программ позволяет задавать правила формирования расширений сгенерированных файлов (рис. 4). Помимо зарегистрированных расширений технолог может указать собственное расширение для файлов или же задать его с помощью постпроцессора.

Рис. 4. Правила формирования имен управляющих программ

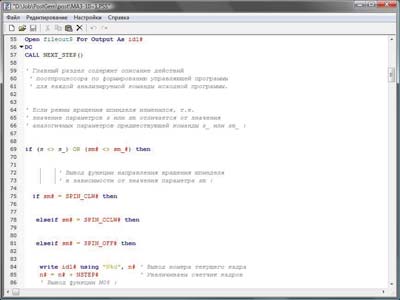

Редактор постпроцессоров и управляющих программ

В процессе работы у технолога может возникнуть потребность изменить что-либо в коде текущего постпроцессора или в тексте управляющей программы. Для отладки кода на лету менеджер подготовки управляющих программ имеет собственный встроенный редактор, позволяющий вносить изменения в код программ, не выходя из менеджера (рис. 5). Для большей наглядности редактор имеет подсветку синтаксиса служебных слов, переменных, операторов, функций макросов и т.д.

Рис. 5. Редактор постпроцессоров и управляющих программ

Заключение

Описанные возможности позволяют в значительной мере автоматизировать процесс подготовки управляющих программ и организовать библиотеку постпроцессоров предприятия. В настоящее время менеджер подготовки управляющих программ успешно используется на большом количестве машиностроительных предприятий и входит в штатную поставку системы ГеММа-3D.

Источник: sapr.ru

Разработка управляющих программ для станков с ЧПУ

ГЛАВА 2. РАЗРАБОТКА УПРАВЛЯЮЩИХ ПРОГРАММ ДЛЯ СТАНКОВ С ЧПУ

2.1. Возможные способы разработки управляющих программ

для станков с ЧПУ

Управляющие программы для обработки деталей на станках с ЧПУ могут разрабатываться следующими способами:

· Подготовка управляющих программ с применением систем автоматического программирования (САП);

· Программирование с применением систем CAD/CAM;

· Диалоговое программирование непосредственно с пульта управления станком.

· В процессе сканирования (оцифровывания) существующей модели.

Каждый из этих способов в той или иной степени находит применение.

2.2. РУЧНОЕ ПРОГРАММИРОВАНИЕ

Ручное программирование является весьма утомительным занятием. Однако все программисты-технологи обязаны иметь хорошее понимание техники ручного программирования независимо от того, действительно ли ручное программирование ими используется.

Можно сопоставить ручное программирование для ЧПУ с выполнением арифметических вычислений при помощи ручки и бумаги в противоположность вычислениям на электронном калькуляторе. Преподаватели математики единодушно соглашаются с тем, что школьники сначала должны научиться выполнять арифметические вычисления вручную. И только потом использовать калькулятор для того, чтобы ускорить процедуру нудных вычислений.

Все еще остается немало предприятий, в которых применяют исключительно ручное программирование для станков с ЧПУ. Действительно, если на предприятии используются несколько станков с ЧПУ, а изготавливаемые детали предельно просты, то грамотный технолог-программист с великолепной техникой ручного программирования будет способен превзойти по производительности труда программиста-технолога, использующего автоматизированные средства программирования.

Наконец, даже в случае применения автоматизированных систем программирования нередко возникает потребность коррекции кадров УП вследствие обнаружения ошибок на этапе отработки и проверки программы. Также, общепринятой является коррекция кадров УП после ряда первых пробных прогонов на станке с ЧПУ. Если для выполнения этих, часто элементарных корректировок программист должен опять использовать автоматизированные средства программирования, то это неоправданно удлинит процесс подготовки производства.

Программист должен хорошо представлять возможности того станка, для которого разрабатывается УП. Информация, поясняющая конструкцию станка, обычно приводится в сопроводительной документации на станок. В документации можно найти ответы на большинство вопросов о характеристиках станка и о его конструкции. Например:

1. Каковы максимальные обороты шпинделя станка?

2. Сколько диапазонов скоростей имеет шпиндель?

3. Сколь велика мощность приводного электродвигателя для каждой из координатных осей?

4. Каково максимальное расстояние перемещения инструмента или стола вдоль каждой координатной оси?

5. Сколько инструментов может поместиться в инструментальной головке (магазине)?

6. Какова наибольшая скорость резания?

Это всего лишь малая часть вопросов, которые нужно хорошо представлять себе перед тем, как начать работать с любым новым станком с ЧПУ. Кроме всего прочего, программист-технолог должен познакомиться с дополнительными компонентами станка с ЧПУ. В ряде случаев дополнительные узлы могут быть изготовлены производителем станка, а в других — сторонними организациями. В любом случае нужно внимательно изучить руководство по дополнительным элементам оборудования с ЧПУ.

К числу дополнительных элементов станка относятся: измерители длины рабочей части инструмента, устройства смены паллет, устройство очистки и охлаждения смазочно-охлаждающей жидкости и многое другое. Список дополнительного оборудования непрерывно пополняется.

2.2.1. Функциональная схема подготовки управляющих программ и подготовки производства для обработки деталей на станках с ЧПУ

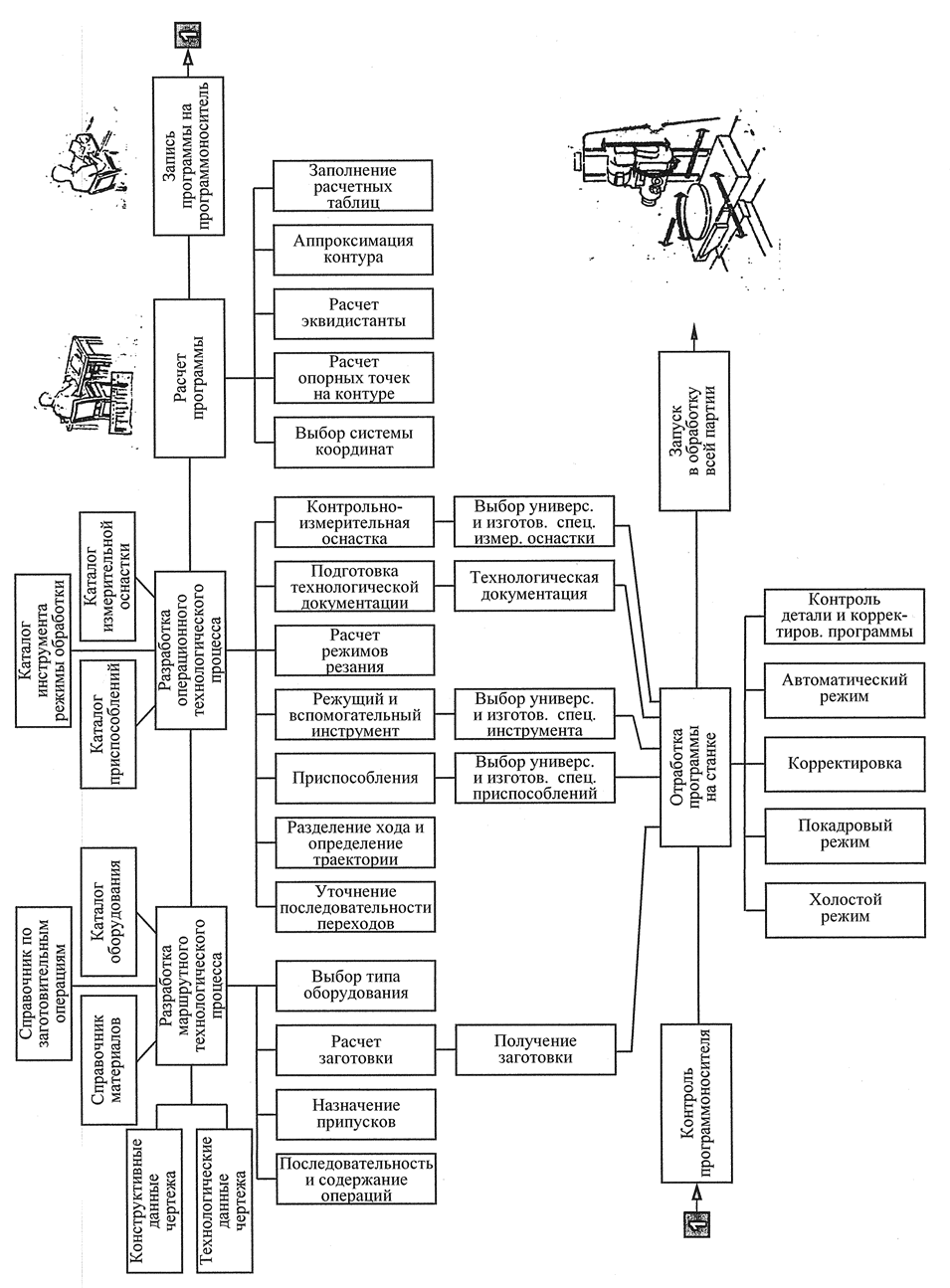

В случае ручного программирования все этапы подготовки УП и подготовки производства для обработки партии деталей на станке с ЧПУ показаны на функциональной схеме, представленной на рис. 2.1.

Начальные два этапа, предусматривающие разработку маршрутного и операционного технологических процессов подробно изучаются в технологических дисциплинах и поэтому в данном курсе не рассматриваются. Аналогично не затрагиваются и все проблемы, относящиеся к подготовке производства: разработка и изготовление приспособления, специального инструмента и контрольно-измерительной оснастки, а также разработка всей технологической документации, поступающей на рабочее место перед запуском в обработку партии деталей.

Разбор этапа «Расчёт программы», которая включает в себя процедуры выбора системы координат детали, расчёта опорных точек на контуре детали, расчёта эквидистанты, аппроксимации контура, а также заполнения расчётных таблиц будет осуществлён позже, после краткого рассмотрения всех остальных этапов.

Выполнение этапа «Запись программы на программоноситель» заключается в переносе информации из таблиц на какой-либо программоноситель. В случае ручной подготовки программ программоносителем может быть перфолента — наиболее распространённый программоноситель, ранее применяемый для оборудования с ЧПУ. При этом используется устройство, называемое перфоратором. В состав перфоратора входят: непосредственно перфорирующее устройство, пробивающее кодовые отверстия на ленте; электрическая или механическая пишущая машинка, печатающая на бумаге перфорируемый знак; считывающее устройство для контроля и реперфорирования программ.

Этап «Контроль программы» имеет своей целью выявление ошибок в программе и их исправление вне станка. Ошибки в УП могут возникать как при подготовке исходных данных, так и в процессе расчёта и записи программы на программоноситель.

Рис. 2.1. Этапы подготовки УП и подготовки производства для обработки

партии деталей на станке с ЧПУ 13

Ошибки бывают: геометрические, технологические и ошибки перфорации. Геометрические ошибки появляются при задании геометрии детали, расчёте координат опорных точек, положений инструмента и рабочих органов станка.

Технологические ошибки связаны с неправильным заданием технологических параметров: величины скорости подачи, частоты вращения шпинделя, глубины резания, различных технологических команд. Ошибки перфорации могут возникнуть при перфорировании ленты за счёт неточных действий машинистки или сбоев самого перфоратора.

Заключительный этап подготовки УП — это этап «Отработка программы на станке» самый трудоёмкий и ответственный этап, который требует совместной работы технолога – программиста, наладчика станка и его оператора. Он возможен только тогда, когда все работы по подготовке производства и запуска данной партии деталей завершены. К этому моменту на станок должны поступить: заготовка, зажимное приспособление, режущий инструмент, вспомогательная технологическая оснастка /инструментодержатели, переходники, зажимные втулки и т.п./, контрольно-измерительная оснастка, управляющая программа, записанная на программоноситель, распечатка программы, необходимая технологическая документация — операционная карта, карта наладки станка и карта наладки инструмента.

Похожие материалы

- Система координат станков с ЧПУ

- Системы кодирования и поиска инструмента

- Сравнительный анализ реализации алгоритма аппаратным и программным способом

Источник: vunivere.ru