Управляющие программы для обработки деталей на станках с ЧПУ могут разрабатываться следующем образом:

1. Ручным способом

2. Подготовка УП с применением системы автоматизированного проектирования

3. Диалоговое программирование непосредственно с пульта управления станком

4. В процессе сканирования (оцифровывания) существующей модели.

Функциональная схема подготовки УП

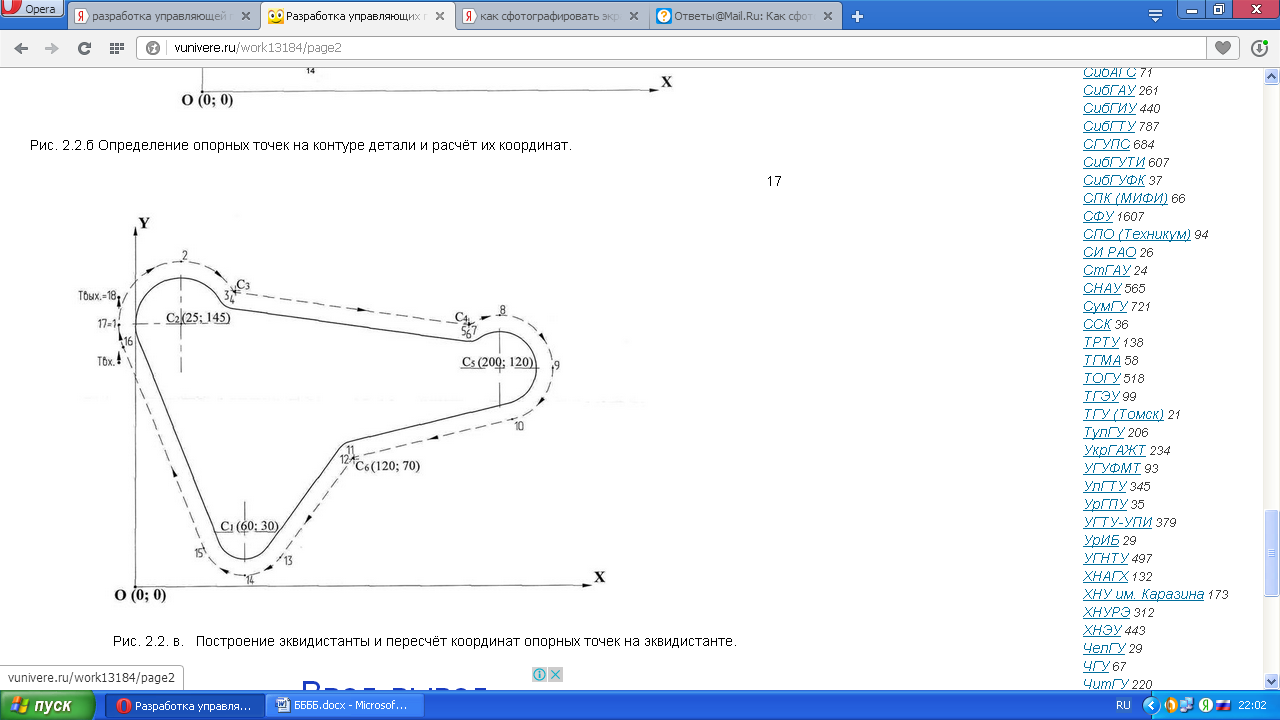

Этап «Расчет программы» — включает в себя процедуру выбора системы координат детали, расчет опорных точек на контуре детали, расчет эквидистанты, аппроксимация контура, а так же заполнение расчетных таблиц.

Этап «Запись программы на программоноситель» заключается в переносе информации из таблиц на какой-либо программмоноситель.

Этап «Контроль программы» имеет своей целью выявление ошибок в программе и их исправление вне станка. Ошибки УП могут возникать как при подготовки исходных данных, так и в процессе расчета и записи УП.

Ошибки бывают геометрические и технологические. Геометрические ошибки появляются при задании геометрии детали, расчете координат расчетных точек, положении инструмента и рабочих органов станка.

Урок1: Основы моделирования механической обработки в SOLIDWORKS CAM

Технологические ошибки связаны с неправильным заданием технологических параметров: величины скорости подачи, частоты вращения шпинделя, глубины резания, различных технологических команд.

Заключительный этап подготовки УП – это этап «Отработка программ на станке» самый ответственный этап, который требует совместной работы технолога-программиста, наладчика станка и его оператора. К этому моменту на станок должны поступить: заготовка, зажимное приспособление, режущий инструмент, вспомогательная технологическая оснастка, необходимая технологическая документация.

Имея все необходимые элементы, приступают к наладке станка, которая включает в себя следующие процедуры:

Установка зажимного приспособления

Подбор, согласно карты наладки, режущего инструмента и вспомогательной оснастки для крепления инструмента. Ввод необходимых коррекций на размер инструмента.

Ввод управляющей программы.

После завершения всех наладочных операций приступают к проверке УП на станке. Сначала программу прогоняют в «холостом режиме» без обработки детали. При этом проверяется правильность выбора нулевых точек, выполнение технологических команд, правильность выполнения вспомогательных движений. После устранения всех обнаруженных ошибок приступают к пробной обработки детали.

Сначала обработку проводят в по кадровом режиме, т.е. после выполнения всех движений и команд, заданных в кадре, автоматический режим прерывается и станок останавливается. Вызов следующего кадра осуществляется оператором с пульта управления только после проверки правильности обработки предыдущего кадра и введения необходимых коррекций. При такой проверки выявляются все возможные ошибки. В случае обработки сложной и дорогостоящей заготовки, отработку программы проводят на деревянных или пластмассовых моделях. Первую обработку программы тщательно замеряют и по результатам контроля в программу вносят необходимые коррекции.

ПРОГРАММИРОВАНИЕ ЧПУ — #23 — ФОРМАТ ПРОГРАММЫ / Программирование обработки на станках с ЧПУ

Наиболее важным этапом во всей функциональной схеме является этап «расчет программы», который включает в себя следующие процедуры:

Выбор системы координат.

Выбранная система координат служит для пересчета всех размеров заданных на чертеже детали, в координаты опорных точек ее контура. При выборе системы координат детали для упрощения вычислений предпочтительно координаты плоскости совмещать с поверхностями технологических баз или располагать их параллельно. Координаты оси лучше совмещать с размерными линиями, относительно которых поставлено наибольшее число размеров или осями симметрии. Если деталь симметрична, рационально использовать ось симметрии в качестве одной из осей системы координат. Направление координатных осей желательно выбирать такие же, как и в системе координат станка.

Расчет опорных точек на контуре детали.

Опорными точками являются точки, где меняется математический закон, описывающий заданный контур. Это точка пересечения, начала или конца геометрических элементов. Как правило, расчет контура детали выполняется посередине поля допуска на размер или по номинальному размеру, с последующим выводом коррекции на этот программируемый размер с пульта управления системы в зависимости от результатов замера детали.

Траектория инструмента рассчитывается для определенной его точки:

Концевая фреза – центр основания

Резец – центр закругления при вершине

Траектория центра инструмента в плоскости обработки представляет собой эквидистанту, т.е. геометрическое место точек, равноудаленных от контура детали на расстояние, равное радиусу инструмента. Опорные точки на эквидистанте определяются по уже рассчитанным координатам опорных точек на контуре детали. В некоторых случаях эквидистанта может рассчитываться непосредственно по размерам на чертеже детали, без предварительного расчета опорных точек профиля детали.

Заполнение расчетных таблиц.

Координаты опорных точек, рассчитанные для записи УП, могут отображаться в абсолютной системе отсчета, когда все размеры задаются от одной, единой базы, или в относительной системе отсчета, когда следующая опорная точка задается от предыдущей опорной точки (эта система записи координат называется «запись по приращениям»)

В процессе расчета опорных точек накапливается большой объем информации:

Координаты опорных точек, рассчитанные в абсолютной системе отсчета таб. 4.1

Координаты опорных точек на эквидистанте в абсолютной системе отсчета

| Опорная точка | X | Y | Z |

При необходимости, пересчитанные в относительную систему отсчета таб.4.2

Координаты опорных точек на эквидистанте в относительной системе отсчета

| Опорная точка (I) | Опорная точка (I-1) | X (Xi – X i-1) | Y (Y i – Y i-1) | Z (Z i – Z i-1) |

Координаты центра окружностей таб. 4.3

Координаты центров окружностей, а абсолютной системе отсчета

| Центр окружности | X | Y | R |

Параметры круговой интерполяции I, G. K

| Нач.точка | Кон.точка | I | J | Коорд.центра окр. | Относительно точки |

Написание управляющей программы

Составление УП проводится в соответствии с рекомендациями, выработанными Международной организацией по стандартизации (ISO) и принятыми в нашей стране.

Кадры в коде ISO записываются в адресной системе, т. е. каждой группе цифровых символов предшествует адрес – буква, указывающая к чему эти цифровые символы относятся. Адрес с цифровыми символами образует слово. Несколько слов образуют кадр. Кадр, начинается со слова «номер кадра», содержит одно или несколько информационных слов и заканчивается знаком «конец кадра».

Буквенные знаки, используемые в качестве адресов для обозначения различных участков информации в кадре представлены в таблице 4.5.

| Знак | Адрес для обозначения |

| A | Величина угла поворота вокруг координатной оси X |

| B | Величина угла поворота вокруг координатной оси Y |

| C | Величина угла поворота вокруг координатной оси Z |

| D | Величина угла поворота вокруг дополнительной координатной оси станка |

| E | Величина угла поворота вокруг дополнительной координатной оси станка |

| F | Скорость подачи |

| G | Подготовительная функция |

| H | Запасной знак |

| I | Параметр круговой интерполяции в относительной системе отсчета (это расстояние от начальной точки дуги до центра по координатной оси X) |

| J | Параметр круговой интерполяции в относительной системе отсчета (это расстояние от начальной точки дуги до центра по координатной осиY) |

| K | Параметр круговой интерполяции в относительной системе отсчета (это расстояние от начальной точки дуги до центра по координатной оси Z) |

| L | Подпрограммы |

| M | Вспомогательная функция |

| N | Номер кадра |

| O | Не используется |

| P | Величина перемещения вдоль второй дополнительной координатной оси (параллельной оси x, иногда для параметрических расчетов) |

| Q | Величина перемещения вдоль второй дополнительной координатной оси параллельной оси Y |

| R | Величина перемещения вдоль второй дополнительной координатной оси параллельной оси Z, радиус при круговой интерполяции. |

| S | Частота вращения шпинделя |

| T | Номер инструмента |

| U | Величина перемещения вдоль первой дополнительной координатной оси, параллельной оси X |

| V | Величина перемещения вдоль первой дополнительной координатной оси, параллельной оси Y |

| W | Величина перемещения вдоль первой дополнительной координатной оси, параллельной оси Z |

| X | Величина перемещения вдоль координатной оси X |

| Y | Величина перемещения вдоль координатной оси Y |

| Z | Величина перемещения вдоль координатной оси Z |

| : | Номер кадра, являющегося началом этапа обработки |

| / | Кадр, который при необходимости может быть пропущен |

| % | Начало программы |

Источник: studopedia.ru

Программирование обработки деталей на станках с чпу

Выполняя программирование обработки деталей на станках с чпу, применяют следующие методы подготовки управляющей программы (УП):

- ручное программирование обработки, выполняемое соответствующими специалистами (инженером-технологом, программистом и др.);

- автоматизированное программирование, выполняемое при использовании системы автоматизированной подготовки УП для станков с ЧПУ (САП УП), построенной на основе применения ЭВМ;

- оперативное, диалоговое программирование обработки детали, когда подготовка УП производится непосредственно у станка с клавиатуры УЧПУ.

В общем случае независимо от принятого метода подготовки управляющей программы сопроводительная документация обычно включает: чертеж детали; карту наладки инструментов; расчетно-технологическую карту изготовления детали на станке с ЧПУ; управляющие программы обработки и их распечатки; графики траектории инструментов (при автоматизированном расчете УП) и акт проверки управляющих программ.

В карте наладке инструментов записываются координаты вершин инструментов, определяемые вне станка на специальных приборах.

Расчетно-технологическая карта содержит законченный план обработки детали на станке с ЧПУ в виде графического изображения траекторий движения используемых инструментов со всеми необходимыми пояснениями и расчетными размерами.

Ручное программирование станков с чпу

Ручное программирование обработки деталей на станках с ЧПУ практически используется только при обработке простых деталей. Подготовку исходных данных, маршрутной и операционной технологии I, II, III этапов (см. Система чертеж-деталь на станках с ЧПУ) проводит технолог, который разрабатывает план операций и карту наладки инструментов (рис. 1).

Задачи математических расчетов (этап IV) выполняет программист в бюро математических расчетов (БМР) с использованием средств вычисления (калькуляторы). По предварительно разработанному плану операций программист составляет расчетно-технологическую карту, в которой указываются во временной последовательности все рабочие движения станка, а также дополнительная информация, например свойства обрабатываемого материала, размеры и положение инструмента, скорость резания и т.п. Используя таблицы кодирования, программист пишет текст управляющей программы для конкретного станка с ЧПУ (V этап).

Рис. 1. Этапы ручного программирования обработки деталей на станках с чпу

Изготовление и контроль УП (VI этап) может проводиться в бюро электронных схем (БЭС) предприятия, где осуществляется запись программы на носитель и графическая проверка траекторий движения органов станка (см. рис. 1).

Если носителем информации для станка с ЧПУ является перфолента, то запись УП ведется на устройстве подготовки данных для перфоленты (УПДЛ). На этапе контроля, информация, считываемая с перфоленты, должна быть преобразована в импульсные или фазомодулированные сигналы в зависимости от типа УЧПУ. Вырабатываемые УЧПУ сигналы подаются на исполнительные механизмы координатографа — устройства графической проверки управляющей программы (см. рис. 1).

Автоматизированное программирование станка чпу

При программировании обработки деталей на станках с чпу число решаемых задач настолько велико, что ручное программирование часто невозможно. Управляющая программа для деталей средней сложности, а особенно для сложных деталей, может быть составлена только при использовании ЭВМ (рис. 2).

Автоматизация процессов программирования является основным средством сокращения затрат времени на разработку управляющей программы, обеспечивает не только снижение трудоемкости подготовки управляющей программы по сравнению с ручным способом, но и повышает их качество в связи с возможностью рассмотрения нескольких вариантов технологического процесса и выбора оптимального из них.

Использование автоматизированного программирования позволяет на одном рабочем месте рассчитывать опорные точки движения рабочих органов станка, рассчитывать и формировать управляющие программы изготовления детали в коде устройства ЧПУ, контролировать цифровую и графическую информацию в процессе ее формирования и получать распечатку бланков с пояснениями к выходной управляющей программе (см. рис. 2). Автоматизированную программирование обработки деталей на станках с чпу проводит на предприятии технолог-программист.

Результатом выполнения технологом-программистом задач технологической подготовки УП (I, II, III этапы) является разработка РТК изготовления детали на станке с ЧПУ. РТК содержит чертеж детали с указанием системы координат программируемой детали и выбранными траекториями обработки, а также перечень технологических данных о последовательности обработки, инструменте, припусках, режимах обработки и т.п.

Рис. 2. Этапы автоматизированного программирования обработки деталей на станках с чпу

Задачи, решаемые на IV, V, VI этапах, объединяют в общий автоматизированный этап преобразования информации, выполняемого ЭВМ. Применение ЭВМ для автоматизации программирования обработки на станках с ЧПУ требует разработки специального программно-математического обеспечения, а также проблемно-ориентированного языка для записи информации об изготавливаемой детали и ввода ее в ЭВМ. Это программно-математическое обеспечение называют системами автоматизированной технологической подготовки производства для станков с ЧПУ или системами автоматизированной подготовки управляющих программ (САП УП).

На рис. 3 показана структурная схема системы автоматизированной подготовки управляющих программ.

Комплект программ САП УП содержит транслятор, процессор и постпроцессоры. Указанные программы составляют программное обеспечение САП УП, которое находится на машинных носителях информации ЭВМ — магнитных дискетах, дисках. Для работы в системе автоматизированной подготовки УП это программное обеспечение заносится в оперативную память ЭВМ.

Входной язык САП УП включает правила задания текстов исходных программ для ЭВМ и является проблемно-ориентированным языком высокого уровня. Он дает возможность описать геометрическую и технологическую информацию о конкретной детали кратко и однозначно и близок к машинному языку и языку технолога.

Транслятор осуществляет перевод информации с входного проблемно-ориентированного языка САП УП на язык ЭВМ. Он выполняет: лексический контроль программы, выявляющий недопустимые слова; синтаксический анализ, распознающий тип предложений, структуру программы и синтаксические ошибки; семантический анализ, в ходе которого производятся исследование каждого предложения и генерирование семантически эквивалентных предложений машинного языка; оптимизацию программы с целью сокращения времени ее выполнения и понижения используемого объема памяти ЭВМ.

Рис. 3. Структурная схема системы автоматизированной подготовки управляющих программ

Процессор системы осуществляет геометрические вычисления без учета специфики станка, на котором будет обрабатываться деталь, а также особенностей его системы ЧПУ. Процессор обеспечивает общее решение задачи определения траектории движения инструмента в зависимости от формы обрабатываемой детали и инструмента. Результатом решения этой задачи являются данные о последовательном положении инструмента (cutter-location data) CLDATA.

По существу, CLDATA состоит из серий координат x, y, z для острия режущего инструмента в последовательных его положениях, когда формируются геометрические элементы обрабатываемой детали.

Расчеты, связанные со станком, осуществляются постпроцессором. Постпроцессор — комплект программ для перевода информации с машинного языка на язык конкретного станка с ЧПУ.

Постпроцессоры бывают либо специального назначения для какой-то особой комбинации «станок–система ЧПУ», либо разрабатываются в обобщенном виде для ряда станков. Задачи, решаемые постпроцессором:

- считывание и сортировка данных CLDATA;

- выработка команд для осуществления подготовительных и вспомогательных функций;

- вычисление соответствующих движений рабочих органов станка с учетом его динамики;

- распечатка и запись на программоноситель.

Оперативное программирование станка с чпу

При обработке простых деталей предварительная подготовка управляющей программы может не выполняться. Программирование обработки деталей на станках с чпу ведется непосредственно у станка с пульта УЧПУ по чертежу детали. Такой способ подготовки управляющей программы называется оперативным программированием.

Оперативное программирование осуществляется оператором с пульта системы управления станком в режиме ввода и редактирования управляющих программ.

Информация управляющей программы вводится в УЧПУ в специальном семиразрядном буквенно-цифровом коде по ГОСТ 13032–77, соответствующем международному коду ISO–7 bit. Управляющая программа вводится отдельными кадрами, состоящими из слов, которые задаются буквенными адресами с определенными числовыми значениями.

Современные микропроцессорные УЧПУ позволяют осуществлять оперативное программирование в режиме диалога оператора с УЧПУ. При этом УП готовится с помощью специального графического редактора в режиме «меню». Данный способ программирования обработки деталей на станках с чпу называется диалоговым программированием.

Такой диалог возможен при наличии в УЧПУ специального программного обеспечения и следующих технических средств: клавиатуры ввода на пульте УЧПУ (рис. 4, α); дисплея УЧПУ, работающего как в алфавитно-цифровом режиме, так и в режиме графического отображения (рис. 4, б, в); пульта управления станком (рис. 4, г).

Рис. 4. Технические средства ведения диалогового программирования на станке с системой ЧПУ «HEIDENHAIN»: α — клавиатура ввода данных; б — дисплей УЧПУ в режиме «алфавитно-цифровой клавиатуры»; в — дисплей УЧПУ в режиме «графической симуляции»; г — пульт управления станка

На экране дисплея УЧПУ высвечивается последовательность вопросов, на которые должен ответить оператор нажатием определенных буквенных или цифровых клавиш. Эти вопросы могут также задаваться в виде перечня («меню»), из которого надо выбрать желаемый вариант.

Оператор в процессе программирования выбирает требуемый по чертежу вариант из «меню» и вводит с пульта УЧПУ необходимые данные в предлагаемой последовательности. Введенные данные (графики, буквенно-цифровая информация) тут же высвечиваются на экране дисплея и, при необходимости, редактируются.

Программирование обработки деталей на станках с ЧПУ при использовании диалогового программирования не требует знания условных изображений и формата кадра. По данным, вводимым оператором, микроЭВМ сама формирует УП в виде, необходимом для работы УЧПУ.

Программирование обработки включает последовательные этапы: формирование геометрии обработанной детали; выбор режущих инструментов; определение режимов резания; определение схем наладки и обработки; моделирование процесса обработки. Управляющая программа в этом случае представляет собой упорядоченное множество геометрических объектов и технологических команд.

По геометрическим данным чертежа оператор, используя соответствующее «меню», производит построение контура обрабатываемой детали из различных геометрических элементов: точек, линий, окружностей и т.д., которые изображаются на экране графического дисплея в виде рисунка (рис. 5).

Рис. 5. Задание геометрических элементов контура обрабатываемой детали в УЧПУ «SINUMERIK»

При необходимости на экран дисплея вызывается информация о режущем инструменте. Графически могут быть представлены схема инструмента, его данные, включая размеры, код, номер корректора, материал режущей части и др.

Из «меню» «Последовательность переходов» оператор выбирает необходимые для обработки технологические переходы, при формировании которых будут использоваться типовые циклы обработки, например цикл сверления (рис. 6), цикл чернового точения цилиндрической поверхности и т.п. В циклах задаются соответствующие параметры: припуски на черновую, чистовую обработку; глубина и ширина обработки; плоскость безопасности; направление подачи и т.п.

Режимы резания могут быть или назначены оператором, или получены автоматически по введенному коду материала детали и инструмента, виду обработки (черновая, чистовая), принятым циклам обработки. Программное обеспечение УЧПУ может определять оптимальные режимы (подачу, скорость резания, необходимые замедления) с учетом данных, характерных для станка.

Рис. 6. Типовой цикл обработки (цикл сверления), используемый при диалоговом программировании на УЧПУ «SINUMERIK»

После определения всех параметров обработки УЧПУ автоматически рассчитывает управляющую программу работы станка, и с определенными комментариями ее можно увидеть на экране дисплея в соответствующем коде. По желанию оператора возможно графическое представление всего процесса обработки детали как в плоскостном (рис. 7, α), так и в объемном изображении (рис. 7, б). Такой вид информации на экран дисплея делает ее обзорной и легко понимаемой.

Рис. 7. Графическое представление процесса обработки, полученного диалоговым программированием: α — плоскостное изображение; б — объемное изображение

Источник: www.axissteel.ru

Особенности обработки деталей на станках с программным числовым управлением (ЧПУ)

Основная особенность станков с ЧПУ состоит в том, что программа, т. е. данные о величине, скорости и направлении перемещений рабочих органов, задается в виде символов, нанесенных на специальный программоноситель. Процесс подготовки программ для станков с ЧПУ отделен от процесса обработки детали во времени и пространстве.

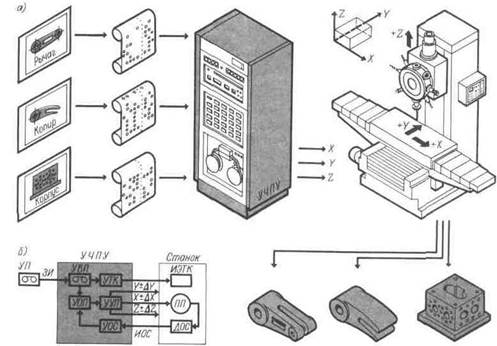

На станке с ЧПУ для того, чтобы обработать деталь новой конфигурации, часто достаточно установить в УЧПУ (рис. 1.1,6) новую УП, которая содержит определенную задающую информацию (ЗИ).

Устройством ввода программы (УВП) программа считывается, т. е. преобразуется в электрические сигналы, и направляется в устройство отработки программы (УОП), которое через устройство управления приводом (УУП) воздействует на объект регулирования — привод подач (ПП) станка. Заданное перемещение (например, по осям X, Y, Z) подвижных узлов станка, связанных с приводом подач, контролируют датчики обратной связи (ДОС). Информация обратной связи (ИОС) с датчика через устройства обратной связи (УОС) поступает в УОП, где происходит сравнение фактического перемещения узла подачи с заданным по программе для внесения корректив (±А) в произведенные перемещения. Для исполнения дополнительных функций электрические сигналы поступают с УВП в устройство технологических команд (УТК), которое воздействует на исполнительные элементы технологических команд (ИЭТК). Происходит включение (выключение) различных двигателей, электромагнитных муфт, электромагнитов и др.

Основные преимущества станков с ЧПУ.

Применение станков с ЧПУ взамен универсального оборудования имеет существенные особенности и создает определенные преимущества, в частности следующие: сокращение сроков подготовки производства на 50 — 75 %; сокращение общей продолжительности цикла изготовления продукции на 50 — 60 %; экономию средств на проектирование и изготовление технологической оснастки на 30 — 85 %; повышение производительности труда за счет сокращения вспомогательного и основного времени обработки на станке и многое другое.

Особенность технологической подготовки производства.

В общем случае составление программ для станков с ЧПУ начинается с разработки технологического процесса на деталь и выделения операций программируемой обработки. В выбранных операциях после уточнения оборудования выявляют необходимые траектории движения инструментов, скорости рабочих и холостых ходов и др.

Направления и величины перемещений устанавливают исходя из конфигурации обрабатываемых поверхностей детали, скорости рабочих ходов, скорости холостых ходов. Установленная последовательность обработки кодируется и записывается на программоноситель. Полученная в итоге УП представляет собой сумму указаний рабочим органам станка на выполнение в определенной последовательности действий, из которых складывается весь процесс обработки детали. Получением УП завершается первый этап процесса изготовления детали на станках с ЧПУ, начатый с предварительной подготовки данных, необходимых для программирования.

На втором этапе в соответствии с программой, записанной на программоносителе, деталь обрабатывается на станке.

Из всех работ в процессе программирования решающими являются сбор, упорядочение и обработка информации, перед тем как она будет нанесена на программоноситель. Подготовленная информация должна быть представлена в форме чисел, т. е. в форме, пригодной для записи программы данному станку. Однако не всякие числа могут выражать информацию для управления станками с ЧПУ.

- 2022

- 14 ноября 2022 Поставка однокривошипного механического пресса КД2328

- 21 марта 2022 Экспорт молотов МА4129 в Турцию

- 18 ноября 2021 Пресс гидравлический ДГ2436

- 24 сентября 2021 С днем машиностроителя!

- 24 августа 2021 Трубогиб ИВ3432П

- 10 августа 2021 Машина листогибочная ИБ 2224

- 16 июня 2021 Новая отгрузка на Машиностроительном Предприятии «ПромСтройМаш»

- 24 мая 2021 Освоение станка сверлильного 2С125МП в серийное производство

- 21 мая 2021 Зубофрезерные станки модели 53А11 для изготовления тяговой шестерни

- 20 мая 2021 Каким образом можно увеличить производительность плазменной резки имея станок 2х6?

- 14 мая 2021 Компания «Бетар» из Татарстана наладила производство многофункциональных станков

- 12 мая 2021 Токарно-карусельный станок 1л532

- 11 мая 2021 Алапаевский станкостроительный завод (Свердловская обл.) выпустил новый станок

- 07 мая 2021 Закончены испытания нового типа станка

- 05 мая 2021 Реорганизация «Российского научно-технического центра информации по стандартизации, метрологии и оценке соответствия»

- 04 мая 2021 НПО «Высокоточные комплексы» линейка обрабатывающих центров с ЧПУ «Олимп»

- 28 апреля 2021 «Северсталь» завершила строительство инновационной дуговой сталеплавильной печи

- 26 апреля 2021 Заказчику передан токарный станок с ЧПУ РТ817Ф3-5

- 21 апреля 2021 Высокотехнологичные обрабатывающие центры СТАН готовы к сдаче

- 19 апреля 2021 Уральская Сталь наращивает объёмы производства

- 16 апреля 2021 Все к станкам: российская промышленность снова оживает

- 14 апреля 2021 В Белгородской области открыт цех производства металлоконструкций

- 12 апреля 2021 В Башкирии в технопарках Уфы запущены новые производства

- 07 апреля 2021 СТАНЭКСИМ разработал зубошлифовальный комплекс с функциями станка и измерительной машины

- 05 апреля 2021 Листогибочный пресс СТАН готов к отгрузке заказчику

- 02 апреля 2021 Машиностроительная компания «ВСТЕК» запустила в серию первый в мире автоматический фрезер импостов

- 31 марта 2021 ТМК отгрузила новую высокотехнологичную продукцию в страны ЕС

- 29 марта 2021 В Краснодаре собрали первый станок для предприятия из Евросоюза

- 26 марта 2021 Портальные обрабатывающие центры СТАН готовы к сдаче

- 24 марта 2021 СТАНЭКСИМ выпускает станок с одним план-суппортом для обработки СДТ

- 22 марта 2021 Гильотинные ножницы НА3222.02

- 19 марта 2021 Сдан очередной тяжелый токарный станок РТ117-8 для компании из Египта

- 15 марта 2021 В Екатеринбурге запущено серийное производство токарных станков с ЧПУ Genos L

- 12 марта 2021 «Швабе» изготовил интерференционную пластину для станкостроения

- 10 марта 2021 На Астраханском станкостроительном заводе разработан новый уникальный токарно-фрезерный центр

- 09 марта 2021 Компания СТАНЭКСИМ представила новый зубошлифовальный станок

- 05 марта 2021 Российская компания «Умные станки» представила новый обрабатывающий центр

- 03 марта 2021 Много-Шпиндельные фрезерные станки с ЧПУ как основа автоматических линий производства

- 01 марта 2021 На Навлинском предприятии Брянской области «Промсвязь» открыто производство двигателей

- 26 февраля 2021 Надеждинский металлургический завод 125-лет

- 24 февраля 2021 Концерн «Автоматика» начал поставлять в учебные заведения Пензы гравировально-фрезерные станки

- 19 февраля 2021 СИТЕК РУС завершил модернизацию протяжного станка МП1-945

- 17 февраля 2021 Токарно-карусельный станок 1525Ф1 для РУСЭЛПРОМ

- 15 февраля 2021 Краснодарский ЮЗТС выпустил новый станок для сибирского сталелитейного предприятия

- 12 февраля 2021 Новая линейка шлифовального оборудования спроектирована специалистами «Станэксим»

- 10 февраля 2021 Новый электромеханический горизонтальный протяжной станок фирмы «СИТЕК»

- 08 февраля 2021 Компанией СТАНЭКСИМ выпущен новый заточной станок SMG350HF2

- 05 февраля 2021 ЦНИИТМАШ разработал и передал заказчику уникальный исследовательский высокотемпературный 3D-принтер

- 02 февраля 2021 Завод «Уралмаш — Горное оборудование» впервые изготовил миксер для металлургов

- 29 января 2021 Гильотинные ножницы НА3222 «ПромСтройМаш»

- 27 января 2021 Новая жизнь. Токарно-карусельный станок 1Л532

- 25 января 2021 ЦС «Звёздочка» начал опытную эксплуатацию отечественной установки прямого лазерного выращивания

- 22 января 2021 Новый станок для обработки протяжек появился в линейке оборудования «Станэксим»

- 20 января 2021 В России создан лазерный обрабатывающий станок для повышения износостойкости оборудования

- 18 января 2021 Сдан специальный токарный станок для ремонта колёсных пар

- 15 января 2021 На Алтае налажено производство мини-токарных станков с ЧПУ

- 13 января 2021 СТАН поставил высокотехнологичные обрабатывающие центры на машиностроительное предприятие

- 11 января 2021 Открыто первое в России 3D-производство, основанное на отечественных технологиях и оборудовании

- 30 декабря 2020 С новым годом!

- 28 декабря 2020 Демиховский машиностроительный завод ввел в эксплуатацию новые станки

- 25 декабря 2020 «Красный котельщик» продолжает внедрять новые технологии в производство

- 23 декабря 2020 Токарный станок (РТ817-5) из Рязани отправляется в Мексику

- 21 декабря 2020 «КАМАЗ» закупает современные станки

- 18 декабря 2020 В Челябинске открыт новый металлургический завод компании «Современные кузнечные технологии»

- 16 декабря 2020 Краснодарский ЮЗТС изготовил новые станки крупным госкорпорациям

- 14 декабря 2020 Модернизация кузнечно-прессового производства ПО «Стрела»

- 11 декабря 2020 Российский шлифовально-заточной станок с ЧПУ RIT-Machine RM-502

- 10 декабря 2020 ПЗМЦ поставил производителю авиадвигателей токарные станки

- 07 декабря 2020 Тверской станкостроительный завод. Новый цех

- 02 декабря 2020 Парк оборудования «ШААЗа» пополнился новыми отечественными станками

- 30 ноября 2020 Ножницы гильотинные НА3225 произведенные Машиностроительным Предприятием «ПромСтройМаш»

- 27 ноября 2020 Северсталь поставила штрипсовую сталь одной из самых высоких категорий прочности

- 25 ноября 2020 Новые технологии в машиностроении

- 23 ноября 2020 В Нижегородской области на заводе «Русполимет» запущена новая печь вакуумно-дугового переплава

- 20 ноября 2020 Эксперты в области развития машиностроения и станкостроения оценили перспективы применения цифровых технологий

- 18 ноября 2020 Лазерная или плазменная резка металла — что лучше?

- 16 ноября 2020 Михаил Мишустин утвердил Стратегию развития станкоинструментальной промышленности

- 13 ноября 2020 Петрозаводскмаш модернизирует токарное оборудование

- 11 ноября 2020 Модернизированный вертикально-фрезерный станок 65А60

- 09 ноября 2020 Краснодарский ЮЗТС выиграл тендер на изготовление оборудования для авиакосмической отрасли

- 06 ноября 2020 Для предприятия из Казахстана изготовлен новый тяжёлый токарный станок РТС317 РМЦ-3 метра (РТ317-3)

- 04 ноября 2020 Зубофрезерные станки модели 53А11 для изготовления тяговой шестерни

- 02 ноября 2020 Машина листогибочная трехвалковая ИБ2216

- 28 октября 2020 ЗСМК ввёл в промышленную эксплуатацию конвертер, произведенный на Уралмаше

- 26 октября 2020 Система мониторинга оборудования с элементами искусственного интеллекта запущена на Кировском заводе

- 23 октября 2020 Пресс гидравлический П6328Б

- 21 октября 2020 О ЧПУ (Числовом программном управлении)

- 19 октября 2020 На Златоустовском металлургическом заводе освоен новый вид продукции

- 16 октября 2020 Горн кузнечный ГК-923МП производства Машиностроительного Предприятия «ПромСтройМаш»

- 14 октября 2020 В Кировской области при ВГУ открыт новый Центр лазерных технологий

- 12 октября 2020 Челябинский кузнечно-прессовый завод запустил производство колец подшипников

- 09 октября 2020 На Брянском машиностроительном заводе заработала новая линия гальванической обработки деталей

- 09 октября 2020 Молот МА4139А производства Машиностроительного Предприятия «ПромСтройМаш»

- 07 октября 2020 «Алтайский геофизический завод» разработал токарный станок с ЧПУ собственного производства

- 05 октября 2020 Компания «Микронинтер Сибирь» разработала инновационное оборудование очистки масел

- 02 октября 2020 Кубанские станки для Сибирских заводов

- 30 сентября 2020 Проект «Таймень» — 3D-печать сверхпрочных металлических изделий

- 28 сентября 2020 Компания «Мотовилихинские заводы» начала производство высокопрочной немагнитной стали

- 25 сентября 2020 С Днем Машиностроителя!

- 24 сентября 2020 Краснодарский ЮЗТС выиграл крупный госконтракт на поставку обрабатывающего центра

- 21 сентября 2020 В Туле на заводе систем ПВО «Щегловский вал» открыты новый механосборочный цех и учебный корпус

- 17 сентября 2020 Завод «Авангард» из Смоленской области закупил станки и реконструировал цеха

- 16 сентября 2020 В Ульяновской области начал работу «Димитровградский арматурный завод»

- 14 сентября 2020 Заказчику передан лоботокарный станок с ЧПУ РТ817Ф3 РМЦ-1,5 метра

- 11 сентября 2020 ПО «Старт» и Средневолжский станкостроительный завод выполнили госконтракт в области станкостроения

- 09 сентября 2020 На кубанском ЮЗТС изготовили два новых станка для заводов Урала и Сибири

- 07 сентября 2020 Подписано соглашение о строительстве завода по производству фрезерных обрабатывающих центров

- 04 сентября 2020 От «Кубаноль» до ЮЗТС: преемник завода Седина отметил 109-летие изготовлением 4-х станков

- 02 сентября 2020 В НГТУ НЭТИ представили усовершенствованную версию первого российского станка плейсера

- 31 августа 2020 Тяжелый зубофрезерный станок 5А342П

- 28 августа 2020 В России создан первый гибридный комплекс для авиастроения с 3D-печатью

- 26 августа 2020 «Калашников» представил первый в России гибридный станок IZH H600

- 24 августа 2020 Гильотинные ножницы НА 3223

- 21 августа 2020 МЕТАЛЛУРГИ ОТКРЫЛИ В ОРСКЕ КОНСТРУКТОРСКОЕ БЮРО

- 19 августа 2020 Мишустин утвердил правила субсидирования производителей станкоинструментальной продукции

- 17 августа 2020 Серовский механический завод обновил станочный парк

- 14 августа 2020 УЗТМ расширяет возможности металлургического производства в Орске

- 12 августа 2020 Златоустовский металлургический завод продолжает пополнять кованый сортамент

- 10 августа 2020 ММК-МЕТИЗ: освоено производство уникальной сварочной проволоки

- 06 августа 2020 БМК ввел в строй новое уникальное испытательное оборудование отечественного производства

- 05 августа 2020 Тверской станкостроительный завод запускает новые цеха

- 03 августа 2020 На ЕВРАЗ НТМК в Свердловской области после модернизации введена в работу доменная печь № 6

- 31 июля 2020 Резка арматуры

- 29 июля 2020 «СтанкоМашСтрой» запустил производство новой линейки высокотехнологичных станков

- 27 июля 2020 В Алтайском крае открыто новое литейное производство

- 22 июля 2020 Златоустовский металлургический завод освоил выпуск новой продукции для российского рынка

- 20 июля 2020 Компания СТАНЭКСИМ представила новый зубошлифовальный станок

- 16 июля 2020 На Синарском трубном заводе внедрено новое оборудование для шлифовки труб

- 15 июля 2020 Стали для горного оборудования

- 14 июля 2020 На Петрозаводскмаше запущен первый мобильный токарный станок

- 13 июля 2020 Работаем, изготавливаем станки, но и не забываем о комфортной среде

- 10 июля 2020 Гидроабразивная резка

- 08 июля 2020 Машина листогибочная трехвалковая ИБ 2213

- 30 июня 2020 Постройка пресса ДА2235С

- 29 июня 2020 Токарный станок РТ317 РМЦ-3000 (РТС317-3)

- 26 июня 2020 Немного о станкостроении

- 25 июня 2020 Переданы 2 токарных станка с ЧПУ 16Р40Ф3 РМЦ 5 метров

- 24 июня 2020 Эксплуатация пресс ножниц

- 23 июня 2020 Производство и его типы

- 22 июня 2020 Токарные станки ПРОТОН Т500/1000 для производителя авиадвигателей

- 19 июня 2020 Виды станков

- 18 июня 2020 Из чего же сделаны подшипники? Классические и инновационные материалы

- 17 июня 2020 СА1350Ф4 новый многофункциональный токарный обрабатывающий центр

- 16 июня 2020 Токарное дело: понятие о процессе образования стружки

- 15 июня 2020 Мотор-редукторы в машиностроении: как выбрать?

- 10 июня 2020 Новая модель фрезерного центра ФС160МФ4 и токарный станок ТС1640Ф3

- 09 июня 2020 Особенности обработки деталей на станках с программным числовым управлением (ЧПУ)

- 08 июня 2020 Хонинговальные станки для получения очень точных отверстий

- 05 июня 2020 Выпуск трубообрабатывающего оборудования

- 04 июня 2020 Пусконаладка станков. Общие сведения.

- 03 июня 2020 Как выбрать сверлильный станок?

- 02 июня 2020 Различные методы программирования станков с ЧПУ

- 01 июня 2020 На Атоммаше впервые за 40 лет запущен фрезерно-расточной станок-гигант

- 29 мая 2020 Новый многофункциональный токарный обрабатывающий центр «Саста» НТ500

- 28 мая 2020 Лазер и как это работает

- 27 мая 2020 Российское станкостроение

- 26 мая 2020 В Краснодаре на заводе имени Седина запустили в производство 19 станков

- 25 мая 2020 Специалисты ПО «Стрела» разработали технологию штамповки деталей из титановых сплавов

- 22 мая 2020 Сверхтвёрдые материалы

- 21 мая 2020 ГК «Римера» разработала новые станки-качалки увеличенной мощности

- 19 мая 2020 На ПО «Стрела» разработали новую технологию соединения титана с нержавеющей сталью

- 18 мая 2020 Новым станкам — новый режущий инструмент

- 27 апреля 2020 Инженерный центр «Униматик» на выставке «Московский международный салон образования»

- 22 апреля 2020 На прессово-рамный завод КАМАЗа поступили гибочные станки с ЧПУ

- 16 апреля 2020 С начала апреля краснодарский ЮЗТС изготовил три станка для регионов России

Источник: www.stanki-zavod.ru