Какова суть метода контрольных точек? Контроль проектов

Основная идея метода состоит в том, что вместо контроля процесса исполнения проекта руководство компании концентрируется на контроле своевременной поставки ключевых результатов. Таким образом, в фокусе всегда остается требуемый результат, успешность выполнения оценивается на основании отклонения сроков его получения, а приемка его качества делегируется квалифицированному специалисту или непосредственно оценивается заказчиком.

При таком подходе отчетность для руководства максимально прозрачна и не требует изучения лишней информации из средств управления проектами. Контроль получения плановых результатов дает понимание движения проекта и не позволяет откладывать проблемы «на потом». Для руководителей проектов и исполнителей работ такой подход гарантирует политику невмешательства в непосредственные работы и четкое понимание результатов проекта для подготовки необходимой отчетности.

Метод контрольных точек позволяет:

Google Таблицы. Урок 89. Учет товаров, расчет и контроль остатков

- планировать в категории «результатов»

- не испытывать иллюзий «поднажмем-успеем»

- разделить контроль на несколько уровней и минимизировать лишнее вмешательство в руководство работами

Что такое контрольная точка?

Контрольная точка (КТ) — это конкретный проверяемый результат проекта, который должен появиться в установленный срок.

- срок – когда должен быть получен результат

- ответственного – кто ответственен за его получение

- приемщика – кто подтвердит, что результат соответствует требованиям к нему и его можно применить для целей проекта

Сам результат контрольной точки должен иметь формулировку завершенного дела и однозначно определять результат, то есть по правилам русского языка должны использоваться:

- прошедшее время

- совершенный вид

- страдательный залог (отвечать на вопрос «что сделано?»)

Например, не «Тестирование продукта», а «Тестирование продукта завершено». Ведь тогда стремиться нужно будет не к процессу «Тестирование продукта», а к завершению тестирования.

Для КТ должны быть зафиксированы измерения результата – инструменты, документы, показатели, на основании которых можно говорить о том, что результат действительно получен.

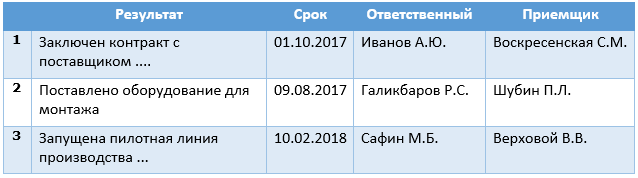

Примеры контрольных точек:

Какими бывают контрольные точки?

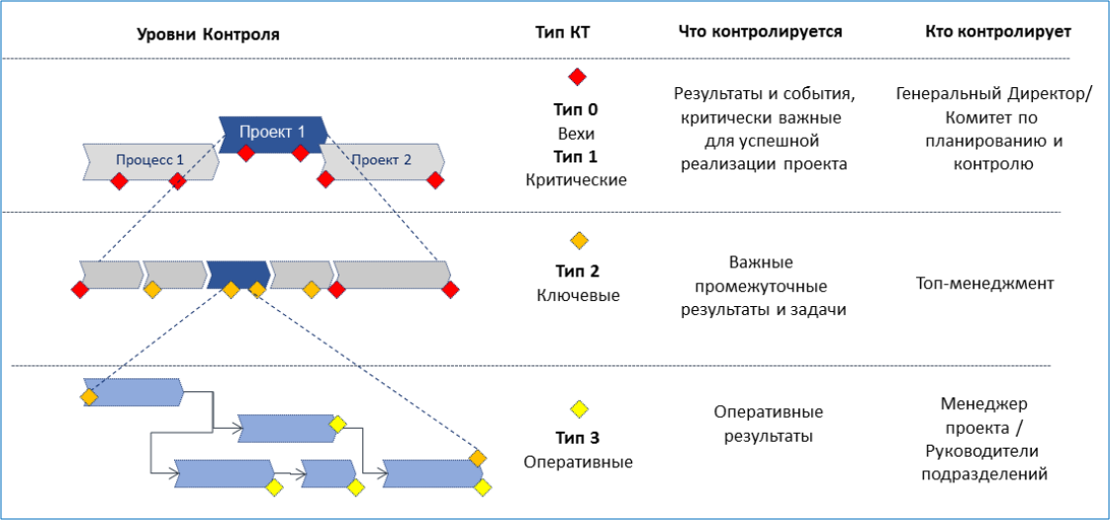

В процессе управления проектами конкретные результаты, которые формулируются для контрольных точек, могут быть совершенно разного уровня: от завершения согласования рабочего документа до заключения миллионного контракта. В зависимости от уровня результатов можно выделить несколько уровней контрольных точек.

Уровень 0. Вехи

Отдельно выделяют контрольные точки, результаты которых критически важны для продолжения проекта. Например, заключение контрактов с основными поставщиками, получение результатов исследований, на основании которых будут продолжены или остановлены работы, факты поставки по внешним контрактам, приемка в эксплуатацию ключевых продуктов.

Топ программ для просмотра характеристик ️ и мониторинга температуры вашего ПК в Windows 10

Контроль таких результатов выполняет сотрудник высокого уровня (генеральный директор, заместитель генерального директора) или специальное подразделение (проектный офис). При достижении вехи для руководства компании делается демонстрация результата и на ее основе выносится вопрос о продолжении или остановке проекта.

Уровень 1. Критические

Следующий уровень КТ – это промежуточные результаты и события, которые критически важны для заказчика проекта. На этом уровне могут находиться результаты, приемку которых производит непосредственно заказчик (отбор поставщиков, принятие решений по разработкам, приемка дизайнов и прототипов и т.п.), или события, срок наступления которых является критичным с экономической точки зрения (конкурентная борьба, требования законодательства, сезонные события, условия рынка и т.п.).

Как и для вех, контроль получения этих результатов выполняется на высоком уровне. Отклонение сроков достижения таких результатов рассматривается первым лицом или специальным органом – Проектным комитетом. А при достижении результатов руководитель проекта обязан привлечь заказчика к приемке или представить ему полученные результаты.

Уровень 2. Ключевые

Еще на уровень ниже могут быть зафиксированы промежуточные результаты, необходимые для получения критических результатов. Например, завершение подготовки конкурсных процедур, завершение разработки отдельных элементов, создание отдельных макетов.

Как правило, такие контрольные точки зафиксированы базовым планом работ, который утверждается для проекта и контролируется проектным офисом. Именно базовый план является рабочим документом руководителя проекта, а на основании его отклонений проектный офис может определять риски отклонения контрольных точек более высокого уровня и своевременно предупредить заинтересованных сторон.

Уровень 3. Оперативные

На нижних уровнях могут располагаться оперативные результаты. Результаты, которые определил руководитель проекта в рамках ежедневных, еженедельных планов – завершение разработки какого-то модуля, согласование документа, этапы наладки и внедрения конкретного механизма. При реализации масштабных проектов такие контрольные точки помогают руководителю проекта сконцентрироваться на управлении результатами и экономить время на управлении.

Могут быть и более низкие уровни – все зависит от масштаба проекта, размера команды, числа результатов, которые можно и нужно контролировать.

Общее представление планирования контрольных точек представлено на Рисунке 1.

Рис. 1. Планирование по контрольным точкам

Разделение уровней позволит каждому руководителю сосредоточиться на контроле действительно важного дня него результата, не погружаться в тонкости более низкого уровня управления. Для исполнителей работ разделение на уровни гарантирует политику невмешательства в ход работ до момента сдачи плановых результатов, что предоставляет определенную свободу действий, а не расстрельный контроль за каждый неверный шаг.

На каждом уровне контрольные точки должны быть формально утверждены. Утверждение предполагает:

- документ несет в себе силу, которую принимает и руководитель, и исполнитель

- все заинтересованные стороны имеют доступ к утвержденному документу

- пересмотр контрольных точек выполняет тот же орган, который их утвердил

На верхнем уровне утверждение будет выполнено через Устав или приказ, который утверждает первое лицо или председатель Проектного комитета. На нижнем – это может быть документ в MS Excel или MS Word, который согласовали участники команды, или даже цветные кнопки на доске, которую видит конкретный отдел.

Таким образом, метод контрольных точек дает возможность верхнеуровневого контроля важных промежуточных результатов проекта, которые должны быть достигнуты в процессе его реализации. При достижении контрольных точек обычно производится сравнение плановых и фактических показателей на момент достижения КТ. За счет постоянной актуализации планов руководитель получает надежную информацию о реальном выполнении проектных работ. Этот подход значительно облегчает контроль над проектом, как со стороны менеджера проекта, так и со стороны заказчика, которому важно видеть, какие результаты и когда он получает.

Кто должен сформулировать КТ высокого уровня?

Контрольные точки 0 и 1 уровня ответственен сформулировать заказчик проекта. Если у заказчика нет требований к сроку (продолжительность работ), кроме финального срока передачи результата, значит, руководитель проекта ответственен за определение контрольной точки своего уровня и контроль проекта будет осуществляться только на основе базового плана.

Сколько уровней КТ должно быть?

Количество уровней КТ зависит и от зрелости компании, и от масштаба проекта. На первых шагах применения метода в компании мы рекомендуем использовать не более 2 уровней КТ: КТ в Уставе (вехи и критические результаты) и базовом плане. Если компания зрелая и выстроила культуру управления по контрольным точкам, то последний уровень КТ устанавливается для рабочей группы не более 5 человек и срок получения промежуточных результатов не должен превышать 2 недели.

Какие шаги должны быть сделаны руководством для применения метода контроля проектов?

ШАГ 1. Определить конкретные поставко-ориентированные результаты (далее – продукты проекта), которые должны быть сформированы или произведены проектом и требуемые сроки их поставки. При этом срок поставки действительно должен быть важен и обоснован.

ШАГ 2. Согласовать срок с исполнителями, определить их ответственность за подготовку результатов именно к этому сроку. Не должно быть двоякого понимания срока или ответственности: конкретная дата, один ответственный, один измеримый результат.

ШАГ 3. Определить того, кто может подтвердить, что результат получен, измерен, его качество соответствует заявленному и его можно применить для достижения ваших целей или для целей проекта (приемщиков).

ШАГ 4. Определить того, кто независимо может контролировать выполнение контрольных точек и правила контроля.

Кейс крупного банка

Председатель Правления поставил задачу «Создать первый в мире мобильный банк на технологии блокчейн».

Для контроля исполнения проекта были разработаны следующие контрольные результаты:

Через месяц руководству были представлены итоги конкурса по выбору поставщиков и заключен контракт на работы. Поскольку согласование условий контракта были затянуты – контрольная точка по согласованию дизайна не была выполнена в срок – что отразилось на премировании участников проекта. Зато следующий результат – «Запущены в пилотном режиме 5 страниц нового сайта» был представлен ранее срока и получил высокую оценку.

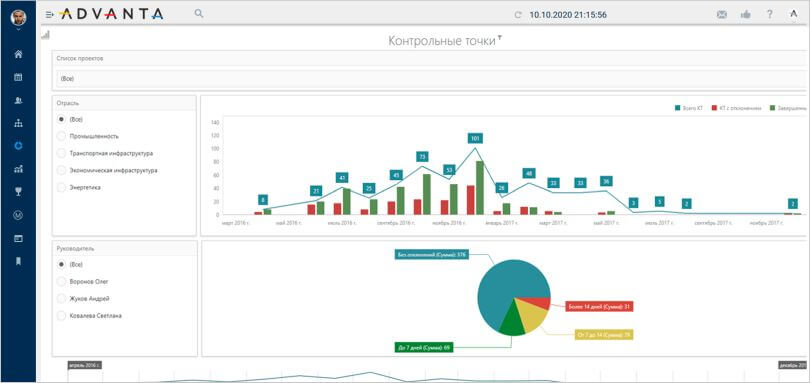

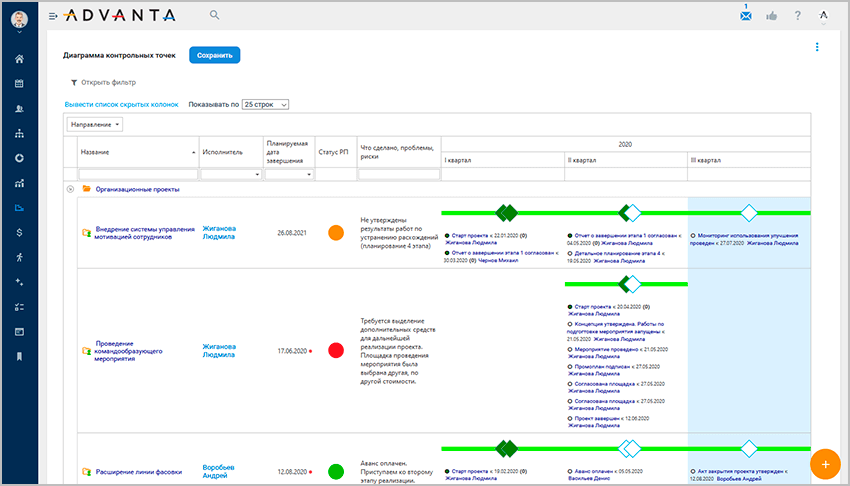

Именно поэтому, понимая потребность наших клиентов в верхнеуровневом контроле проектов, мы успешно реализовали методологию управления по контрольным точкам в системе ADVANTA. Благодаря внедрению этого инструмента руководители компаний получили возможность не только эффективно управлять изменениями, но и влиять на достижение результата. Технология дает возможность эффективно планировать, оптимизировать и контролировать выполнение проектных работ, помогая добиваться ощутимых результатов в выполнении проектов и делая проектное управление простым, своевременным и удобным.

Проектная форма организации работы в разных отраслях бизнеса стала привычным делом. Так проще прогнозировать результаты, сроки их получения, контролировать расходы бюджета. Это влияет на результат работы всей компании и увеличение прибыли в целом.

Для того, чтобы все работало, как часы, нужно использовать правильные средства управления проектами, учитывающие специфику конкретной организации.

Эффективность во многом зависит от самого менеджера, который руководит процессом. Он может не разбираться в особенностях функционала каждого работника и даже специфике отрасли. Хороший руководитель следит за исполнением промежуточных целей, корректирует деятельность всего коллектива или отдельных подразделений, чтобы все работали на общий результат.

Какие бывают средства управления проектами?

Можно по-разному организовать работу и управление проектной деятельностью сотрудников. В некоторых, даже довольно крупных компаниях, до сих пор руководитель разбивает цель на задачи, назначает ответственных, собирает отчеты от подразделений и составляет таблицы «вручную». Чаще всего для этого используются обычные офисные программы и стандартные средства связи. Но это крайне неудобно! Особенно, если проектов не несколько, а десятки.

Если в компании ведется более 10 проектов, без специализированных информационных систем просто не обойтись. При их использовании менеджер создает и управляет по сути «виртуальным пространством» для ведения проекта, к которому подключаются и руководители, и конкретные исполнители тех или иных задач.

В таких программах отслеживаются сроки исполнения проектов, соблюдение бюджетов, загрузка ресурсов. На базе внесенной в систему информации автоматически формируются отчеты, таблицы, строятся графики и диаграммы. Менеджеры занимаются контролем проектов, оперативно реагируют и предотвращают возможные проблемы и конфликты. У всех участников процесса высвобождается время на решение более сложных, а не «пустых» рутинных задач.

Программное обеспечение может иметь разные возможности, набор функций. Следует ориентироваться на потребности компании и выбирать решение под них. Мы, внедряя систему ADVANTA:

- Обеспечиваем актуальный статус и информацию по проектам

- Облегчаем и автоматизируем процессы управления

- Повышаем контроль дисциплины и соблюдения правил

- Даем инструменты для планирования и выравнивания ресурсов

- Формируем актуальные бюджеты и отчеты о доходах и расходах и движении денежных средств

- В разы снижаем сроки и трудоемкость подготовки отчетности

- Упрощаем коммуникации, согласования, работу с документами

Преимущества средств для управления проектами на базе платформы ADVANTA

2.3.3 Анализ электрических и тепловых нагрузок на комплектующие и мер по облегчению нагрузок для комплектующих.

Анализ нагрузок комплектующих проводят для электронного, электрического и электромеханического оборудования с целью сравнения фактических коэффициентов нагрузок комплектующих при максимальных нагрузках в установившемся и переходных режимах, включая максимальные тепловые нагрузки, с установленными значениями коэффициентов нагрузок при использовании ЭРИ в облегченных режимах. Для обеспечения достаточно высокой надежности рекомендуется коэффициенты нагрузки элементов снижать до определенного уровня, так как при высоких нагрузках элементы очень быстро выходят из строя, а при очень малых нагрузках ( K Н <<1) могут работать неустойчиво. Установленные значения коэффициентов нагрузок в облегченных режимах приводятся в «Требованиях к ЭРИ» и в «Требованиях гарантии качества продукции». Расчет фактических коэффициентов нагрузок ЭРИ проводят путем сравнения рассчитанных или измеренных режимов ЭРИ с режимами, допускаемыми в технических условиях на ЭРИ с учетом требований к снижениям нагрузок. При несоответствии реальных нагрузок комплектующих установленным должны быть приняты меры по снижению нагрузок комплектующих до установленных пределов.

2.3.4 Анализ худшего случая.

Анализ худшего случая проводят для оборудования с целью гарантирования того, что оборудование соответствует заданным в ТЗ требованиям при наихудших условиях работы на конец срока активного существования. При анализе учитывают: ¾ изменения параметров комплектующих вследствие воздействия дестабилизирующих факторов (температура, старение (хранение с учетом САС),

76 радиация) в сочетании с полным диапазоном напряжения питания, температур, нагрузок и входных сигналов; ¾ режимы работы в переходных процессах, включая отказы резервированных цепей, переходы с режима на режим, включение-выключение. При анализе худшего случая необходимо рассматривать худшие сочетания параметров и режимов работы при эксплуатации оборудования, при этом предельные отклонения функциональных параметров следует рассматривать по следующим критериям: ¾ технологический разброс параметров комплектующих (гарантирует изготовитель); ¾ крайние значения температур; ¾ старение (деградация параметров) за время хранения и САС; ¾ радиация.

Основой для анализа худшего случая является функциональная схема оборудования, полученная в результате функционального анализа. По каждому функциональному блоку (функциональному устройству) в зависимости от выполняемой им функции определяют критичные к вышеперечисленным факторам характеристики (параметры) данного блока и их макси- мально-допустимые отклонения от номинального значения на конец срока активного существования.

Для получения итоговых оценок должны использоваться базы данных по комплектующим и эквивалентная упрощенная расчетная схема анализируемого функционального устройства, а также имеющиеся результаты испытаний. При анализе худшего случая должны быть приведены и описаны все модели и условия изменения анализируемых параметров комплектующих. По результатам анализа худшего случая должно быть сделано заключение о соответствии характеристик оборудования в наихудших условиях функционирования требуемым значениям в ТЗ. При выяснении несоответствия должны быть приняты корректирующие действия, обеспечивающие выполнение заданных требований.

2.3.5 Анализ обеспечения требуемого ресурса и сохраняемости.

Анализ обеспечения ресурса и сохраняемости проводят на уровне оборудования с целью выявления элементов, критичных по ресурсу и сохраняемости, и определения составных частей оборудования, требующих проведения ресурсных (ускоренных ресурсных) испытаний и испытаний на сохраняемость (ускоренных испытаний на сохраняемость). Ресурсным испытаниям, как правило, и испытаниям на сохраняемость подвергают оборудование или его составные части, подверженные износу или деградации характеристик (в первую очередь имеющие критичные по ресурсу элементы) с целью подтверждения заданного ресурса и запасов по ресурсу.

Этим испытаниям, как правило, подвергают усилители на ЛБВ, твердотельные усилители, аккумуляторные батареи, электромеханические и механические устройства и т.д. Для остальной аппаратуры требуемый ресурс, сохраняемость подтверждают анализом по обеспечению ресурса на основе данных и гарантий по применяемым комплектующим и материалам, оценки возможности деградации характеристик в течение эксплуатационного САС (с учетом анализа худшего случая) и имеющихся наработок аналогов и прототипов. Анализ проводят путем рассмотрения и выявления критичных по ресурсу комплектующих элементов оборудования на основе оценки данных по характеристикам, установленным в Перечнях ЭРИ, решениях по квалификации и других документах, а также статистических данных по наработкам прототипов и аналогов в рамках предыдущих проектов. Анализ обеспечения ресурса и сохраняемости необходимо проводить с учетом результатов анализа худшего случая эксплуатации оборудования и его составных частей (максимальный начальный допуск на характеристики, квалификационный диапазон эксплуатационных температур и напряжения питания, воздействие факторов радиации и старения на конец эксплуатационного САС). В заключении по результатам анализа приводят перечень элементов, критичных по ресурсу и сохраняемости, подлежащих включению в перечень и программу контроля критичных элементов как элемент, критичный по ресурсу и сохраняемости, для реализации мероприятий по снижению критичности и пере-

78 чень составных частей оборудования, требующих проведения ресурсных (ускоренных ресурсных) испытаний и испытаний на сохраняемость (ускоренных испытаний на сохраняемость) для включения в ПОН и КПЭО оборудования.

2.3.6 Перечень и программа контроля критичных элементов

Источник: studfile.net

Критические контрольные точки в ХАССП

Критическая контрольная точка в ХАССП — представляет собой определенный этап на производстве пищевой продукции или в процессе изготовления блюд в общественном питании, где может произойти нарушение технологического процесса, которое прямо влияет на безопасность готовой продукции. ККТ в ХАССП — это определенные мероприятия, то есть действия сотрудников, прописанные в регламентах и инструкциях для персонала, направленные на своевременное предупреждение влияния опасных факторов и контроль узких мест производственного процесса.

Любой производственный процесс подвержен воздействию различных опасных факторов. Изготовление пищевой продукции, как и приготовление блюд в общественном питании, не является исключением. Во время работы, сотрудники и персонал обязаны соблюдать санитарные нормы, меры предосторожности и контролировать риски на производстве. Для этих целей, в системе менеджмента безопасности пищевой продукции внедряется программа ХАССП. Критические контрольные точки — ключевые элементы системы.

Правильное определение угроз, разработка системы мониторинга, а также своевременное реагирование в случае обнаружения нарушений позволяет контролировать производственный процесс, свести к минимуму выпуск небезопасной продукции, а также снизить риск причинение вреда потребителям. Все вышеперечисленное равнозначно относится как к производству пищевой продукции, так и к приготовлению еды в общепите.

Анализ рисков

- сырье

- персонал

- оборудование

- окружающая среда

- Проанализировать каждый этап производства и технологического процесса

- Обнаружить, выявить и идентифицировать наиболее опасные факторы

- Оценить насколько высоки риски влияния опасных факторов на готовую продукцию и какие из них являются самыми значимыми

- Определить методы контроля и предотвращения опасностей, разработать журналы и инструкции

Внедрение ХАССП (HACCP) помогает:

Повысить качество и безопасность готовой продукции

Минимизировать количество ошибок и несоответствий, путем их своевременного предупреждения

Распределить ответственность среди руководителей и персонала

Получить уверенность при прохождении проверок и аудитов

Интегрировать систему менеджмента качества с отраслевыми системами

Стандарты системы ХАССП

Hazard Analysis and Critical Control Points

Система менеджмента безопасности пищевой продукции

(международный стандарт)

ГОСТ Р ИСО

22000-2019

Система менеджмента безопасности пищевой продукции

(российский стандарт)

Cистема сертификации пищевой безопасности

BRC Global Standard

Международный стандарт безопасности пищевой продукции

IFS Food Standard

Международный стандарт для предприятий пищевой промышленности

Что такое критические контрольные точки в ХАССП?

Главная задача разработки и внедрения системы ХАССП — провести анализ рисков для всех производственных процессов и выявить критические контрольные точки для каждого этапа. В начале своей работы, группа ХАССП анализирует всю цепочку — от выращивания или поступления сырья на предприятие, до этапа передачи готовой продукции дистрибьюторам или потребителям. Для каждого опасного фактора, специалисты определяют угрозы, способные повлиять на итоговый продукт, и разрабатывают предупреждающие действия.

Все угрозы исходящие от персонала, сырья, оборудования и окружающей среды подразделяются на:

После определения и составления полного списка угроз, специалисты по ХАССП проводят идентификацию критических контрольных точек с помощью инструмента — дерево принятия решений. Таким образом можно сформулировать определение для ККТ

Критические контрольные точки в ХАССП — это инструмент контроля в форме различных мероприятий, направленных на повышение безопасности при выпуске продуктов питания и приготовления блюд в общепите. Другими словами, ККТ в системе ХАССП — представляют собой этапы производственного процесса, в которых влияние опасных факторов может превысить допустимые значения риска, тем самым привести к производству небезопасной продукции и тяжелым последствиям для потребителей.

По стандарту ГОСТ Р 51705.1, в обязательном порядке, для каждой критической контрольной точки рабочая группа ХАССП определяет

- границы предельных значений, с помощью которых осуществляется контроль за ККТ;

- программу мониторинга, в которой указывается детальная информация, кто, как и когда осуществляет контроль за ККТ;

- корректирующие действия — мероприятия, направленные на снижение рисков или устранение последствий превышения предельных значений ККТ;

- итоговый документ — план ХАССП, в котором указывается вся информация по каждой ККТ

Источник: garantx.ru