Система автоматизированного проектирования — автоматизированная система, реализующая информационную технологию выполнения функций проектирования, представляет собой организационно-техническую систему, предназначенную для автоматизации процесса проектирования, состоящую из персонала и комплекса технических, программных и других средств автоматизации его деятельности. Также для обозначения подобных систем широко используется аббревиатура САПР. Первая советская/российская система автоматизированного проектирования была разработана в конце 80-х годов XX века рабочей группой Челябинского политехнического института, под руководством профессора Кошина А. А.

Основные принципы автоматизации процесса подготовки УП

Разделение на группы условно, так как в одной детали могут быть поверхности, характерные для обеих групп. Очевидная принадлежность детали к той или иной группе определяется технологическими особенностями ее обработки. Эти технологические особенности часто определяются не всей деталью в целом, а требованиями к некоторым ее поверхностям.

ОБУЧЕНИЕ ЧПУ — УРОК 12 — СОЗДАНИЕ УП НА ПК / Программирование станков с ЧПУ и работа в CAD/CAM

Процесс обработки детали является определяющим классификационным показателем. С учетом степени автоматизации подготовки управляющих программ из группы прямолинейных деталей выделены валы, втулки, диски и крышки. Из группы криволинейных деталей выделены штампы. При программировании указанных деталей предусматривается полная автоматизация, поскольку процесс их обработки в настоящее время формализован. Остальные детали программируются на полуавтоматическом уровне, когда технолог должен задавать обобщенные схемы обработки.

Автоматизированное рабочее место технолога-программиста

Автоматизированное рабочее место (АРМ) — система, включающая компьютер (компьютерную сеть), программные, методические и языковые средства, обеспечивающая автоматизацию функций пользователя в некоторой профессиональной области и позволяющая оперативно удовлетворять его информационные и вычислительные потребности.

Автоматизированное рабочее место представляет собой проблемно ориентированный программно-технический комплекс, включающий технические и программные средства, информационное и методическое обеспечение, предназначенный для решения задач пользователя в некоторой предметной области и оперативного удовлетворения его информационных и вычислительных запросов непосредственно на рабочем месте в режиме диалога с ЭВМ. Принципиальной особенностью применения АРМ является привлечение потребителей информации или конечных пользователей непосредственно, без помощи программистов и операторов ЭВМ, к активному использованию вычислительной техники.

Автоматизированное рабочее место технолога предназначено для разработки технологий изготовления деталей, узлов, общей сборки изделий. Основой АРМ технолога должна являться база данных типовых технологий изделий, изготавливаемых на данном предприятии. Например, получая от конструктора чертеж на разработку технологии, технолог прежде всего должен обратиться к базе данных для поиска технологии изготовления аналогичной детали. При отсутствии аналогов технологии разрабатываются вновь и заносятся в базу данных технологического отдела предприятия.

Обучение работе на станках с ЧПУ. «С нуля» до первой детали

Подготовка управляющих программ на базе САD/CAM системы SprutCAM

CAM-системы (computer-aided manufacturing компьютерная поддержка изготовления) предназначены для проектирования обработки изделий на станках с числовым программным управлением (ЧПУ) и выдачи программ для этих станков (фрезерных, сверлильных, эрозионных, пробивных, токарных, шлифовальных и др.). CAM-системы еще называют системами технологической подготовки производства. В настоящее время они являются практически единственным способом для изготовления сложнопрофильных деталей и сокращения цикла их производства. В CAM-системах используется трехмерная модель детали, созданная в CAD-системе

• разработка технологических процессов;

• синтез управляющих программ для технологического оборудования с ЧПУ;

• моделирование процессов обработки, в том числе построение траекторий относительного движения инструмента и заготовки в процессе обработки;

• генерация постпроцессоров для конкретных типов оборудования с ЧПУ, расчет норм времени обработки.

Автоматизация технологической подготовки производства с помощью ВЕРТИКАЛЬ-Технология

Подготовки технологической документации на базе САD/CAM система ВЕРТИКАЛЬ –технология

Методы проектирования технологических процессов на базе САD/CAM системы ВЕРТИКАЛЬ-Технология

Создание технологических карт с помощью САD/CAM системы ВЕРТИКАЛЬ-Технология

Автоматизация технологической подготовки производства с помощью Sprut ТП

Система «СПРУТ-ТП» предназначена для автоматизации технологической и технической подготовки производства.

Система «СПРУТ-ТП» позволяет:

• создавать новые и редактировать имеющиеся формы бланков технологической и технической документации;

• включать в состав одного бланка текст и графические изображения;

• управлять оформлением и выводом на печать документов;

• сопровождать базу данных технологических ресурсов с возможностью графической иллюстрации классификаторов и справочников;

• формировать и/или импортировать конструкторские спецификации;

• «разузловывать» заказ на основе конструкторских спецификаций;

• создавать различные документы (ведомости, спецификации и т.п.) в автоматическом режиме;

• связывать поля документа с базой данных технологических ресурсов для автоматизированного заполнения документов;

• создавать техпроцессы с условиями и параметрами для последующего формирования маршрута обработки по заданным значениям параметров;

• проектировать технологический процесс обработки детали в диалоговом режиме с расчетом заготовок, режимов обработки и нормированием для различных видов производств, используя базы данных, типовые техпроцессы, формулы и таблицы;

• формировать порядок прохождения документа по отделам;

• оперативно оповещать пользователей об ожидающих их работах (документах);

• создавать извещения и оперативно оповещать о них других пользователей;

• оперативно настраивать вид и состав комплекта технологических документов для различных отделов;

• обеспечить вход в систему по паролю; назначать права доступа каждому пользователю, работающему с системой;

• обеспечить взаимосвязь с системой разработки конструкторской документации SprutCAD для проектирования и оформления операционных эскизов и карт наладок.

Системы автоматизированного проектирования технологических процессов

Система автоматизированного проектирования — автоматизированная система, реализующая информационную технологию выполнения функций проектирования, представляет собой организационно-техническую систему, предназначенную для автоматизации процесса проектирования, состоящую из персонала и комплекса технических, программных и других средств автоматизации его деятельности. Также для обозначения подобных систем широко используется аббревиатура САПР. Первая советская/российская система автоматизированного проектирования была разработана в конце 80-х годов XX века рабочей группой Челябинского политехнического института, под руководством профессора Кошина А. А.

Что вызывает тренды на фондовых и товарных рынках Объяснение теории грузового поезда Первые 17 лет моих рыночных исследований сводились к попыткам вычислить, когда этот.

Что делает отдел по эксплуатации и сопровождению ИС? Отвечает за сохранность данных (расписания копирования, копирование и пр.).

Живите по правилу: МАЛО ЛИ ЧТО НА СВЕТЕ СУЩЕСТВУЕТ? Я неслучайно подчеркиваю, что место в голове ограничено, а информации вокруг много, и что ваше право.

ЧТО ПРОИСХОДИТ, КОГДА МЫ ССОРИМСЯ Не понимая различий, существующих между мужчинами и женщинами, очень легко довести дело до ссоры.

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

Источник: zdamsam.ru

23 Автоматизация подготовки уп

Создание системы автоматизации подготовки УП (САП УП) на универсальных ЭВМ сводится к разработке необходимого для этого программно-математического обеспечения. Перфорация ленты и контроль УП выполняются с помощью периферийного оборудования, имеющегося на вычислительном центре. САП УП создаются также на базе автоматизированного рабочего места (АРМ) и микроЭВМ.

Расчет УП па универсальных ЭВМ приобретает большое значение также в связи с развитием систем автоматического проектирования (САПР). Создается возможность одновременно с чертежом детали проектировать технологию изготовления детали и получить УП на перфоленте или другом программоносителе.

Системы автоматической подготовки программ на ЭВМ можно подразделить на два вида: универсальные, рассчитанные на широкую группу станков, и специализированные, ориентированные на конкретные условия применения станков (ограничение по инструменту, видам обработки и т.п.). Оба типа систем находятся в непрерывном развитии: наращиваются задачи, решаемые при подготовке УП; совершенствуются входные языки. САП все более сливаются по составу математического обеспечения с общей системой технологической подготовки производства. Последняя включает расчет режимов резания, операционную технологию и разработку технологического маршрута.

САП, рассчитанная на определенную группу станков с ЧПУ, должна быть приспособлена к различным модификациям станков внутри этой группы. Для этого универсальные системы строят из двух основных частей (процессора и постпроцессора), связанных между собой промежуточным языком.

Процессор — это часть системы, решающая проблемно-ориентированные задачи, т. е. задачи, общие для всех станков данной группы. Процессором решаются задачи трансляции исходной информации, записанной на входном языке, на язык ЦВМ, все геометрические расчеты и в большей или меньшей степени технологические расчеты. Важно отметить, что процессоры повышенного уровня имеют библиотеку с данными об инструменте, обрабатываемых материалах, станках и даже основных зажимных приспособлениях. Это позволяет технологу-программисту сократить сведения, записываемые в исходные данные.

Постпроцессор — это часть системы, решающая станочноориентированные задачи, т.е. задачи, связанные с учетом конкретного типа станка и его системы управления. Постпроцессором решаются задачи кодирования информации, учета расположения нулевых точек, учета динамических характеристик приводов подач и т. д. Некоторые задачи могут решаться как в процессоре, так и в постпроцессоре, если имеется необходимая библиотека данных (например, выбор подач и частот вращения из имеющихся на станке). Целесообразно, чтобы постпроцессор был минимального объема и по возможности простым и чтобы один процессор мог работать с десятками постпроцессоров.

В целях унификации стыковки постпроцессоров с процессором и передачи информации между ними Международным комитетом стандартов ИСО был разработан промежуточный язык (CILDATA).

При обеспечении выхода с процессора на унифицированном, промежуточном языке возможна унификация постпроцессоров между предприятиями, эксплуатирующими разные САП.

Собственно система программирования представляет собой комплекс вычислительных программ, находящихся на машинных носителях информации ЭВМ (магнитных лентах, перфолентах, магнитных дисках и т.д.). При необходимости ввода системы в действие вычислительные программы заносятся в оперативную память машины. Осуществляется ввод исходных программ на языке программирования, расшифровка их содержания, выполнение необходимых вычислений, кодирование результатов расчета.

Уровень автоматизации систем программирования определяется соотношением между объемом информации, задаваемой программистом, и информацией, заложенной в УП. Наблюдается тенденция к непрерывному повышению автоматизации систем программирования, в которых можно выделить три уровня. На самом нижнем уровне ЭВМ выполняет расчет на основании подробных указаний технолога о всех операциях, последовательности и характере перемещения, виде инструмента и т.д.

Полуавтоматический метод программирования предусматривает участие технолога по тем элементам обработки, для которых отсутствует формализация технологии обработки, а в остальных случаях задаются обобщенные указания об обработке зон (нормализованные схемы обработки), используемых инструментах и режимах резания. При наибольшей степени автоматизации программирования исходная информация содержит только данные об окончательной форме детали и заготовки. Все необходимые технологические решения (последовательность обработки, режимы резания, необходимые инструменты из имеющегося набора, учет себестоимости обработает и т.п.) выполняются системой программирования ЭВМ с оптимизацией отдельных операций.

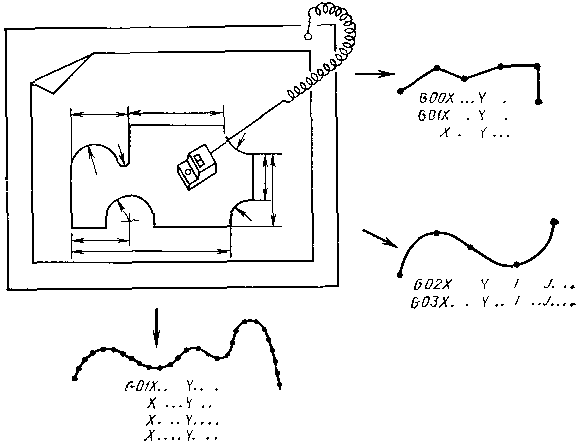

Весьма эффективна подготовка УП на микроЭВМ в сочетании с планшетным кодировщиком АРМ (рис. 23.1). Координатные данные считываются с чертежа и автоматически преобразуются ЭВМ в данные для УП. Планшетный кодировщик работает в двух режимах: 1) фиксация данных при нажатии кнопки; 2) последовательная выборка с определенным шагом, заданным оператором. В первом случае автоматически генерируются значение кодов ИСО: G00, G01 (позиционирование, линейная интерполяция) либо G02, G03 (круговая интерполяция, проходящая через три точки).

На базе больших и средних ЭВМ разработаны весьма эффективные системы автоматизированной подготовки и контроля УП для станков с ЧПУ.

Рис. 23.1 Использование автоматизированного рабочего места для подготовки УП.

Источник: studfile.net

Автоматизация подготовки УП

Создание системы автоматизации подготовки УП (САП УП) на универсальных ЭВМ сводится к разработке необходимого для этого программно-математического обеспечения. Перфорация ленты и контроль УП выполняются с помощью периферийного оборудования, имеющегося на вычислительном центре. САП УП создаются также на базе автоматизированного рабочего места (АРМ) и микроЭВМ.

Расчет УП па универсальных ЭВМ приобретает большое значение также в связи с развитием систем автоматического проектирования (САПР). Создается возможность одновременно с чертежом детали проектировать технологию изготовления детали и получить УП на перфоленте или другом программоносителе.

Системы автоматической подготовки программ на ЭВМ можно подразделить на два вида: универсальные, рассчитанные на широкую группу станков, и специализированные, ориентированные на конкретные условия применения станков (ограничение по инструменту, видам обработки и т.п.). Оба типа систем находятся в непрерывном развитии: наращиваются задачи, решаемые при подготовке УП; совершенствуются входные языки. САП все более сливаются по составу математического обеспечения с общей системой технологической подготовки производства. Последняя включает расчет режимов резания, операционную технологию и разработку технологического маршрута.

САП, рассчитанная на определенную группу станков с ЧПУ, должна быть приспособлена к различным модификациям станков внутри этой группы. Для этого универсальные системы строят из двух основных частей (процессора и постпроцессора), связанных между собой промежуточным языком.

Процессор — это часть системы, решающая проблемно-ориентированные задачи, т. е. задачи, общие для всех станков данной группы. Процессором решаются задачи трансляции исходной информации, записанной на входном языке, на язык ЦВМ, все геометрические расчеты и в большей или меньшей степени технологические расчеты. Важно отметить, что процессоры повышенного уровня имеют библиотеку с данными об инструменте, обрабатываемых материалах, станках и даже основных зажимных приспособлениях. Это позволяет технологу-программисту сократить сведения, записываемые в исходные данные.

Постпроцессор — это часть системы, решающая станочноориентированные задачи, т.е. задачи, связанные с учетом конкретного типа станка и его системы управления. Постпроцессором решаются задачи кодирования информации, учета расположения нулевых точек, учета динамических характеристик приводов подач и т. д. Некоторые задачи могут решаться как в процессоре, так и в постпроцессоре, если имеется необходимая библиотека данных (например, выбор подач и частот вращения из имеющихся на станке). Целесообразно, чтобы постпроцессор был минимального объема и по возможности простым и чтобы один процессор мог работать с десятками постпроцессоров.

В целях унификации стыковки постпроцессоров с процессором и передачи информации между ними Международным комитетом стандартов ИСО был разработан промежуточный язык (CLDATA).

При обеспечении выхода с процессора на унифицированном, промежуточном языке возможна унификация постпроцессоров между предприятиями, эксплуатирующими разные САП.

Собственно система программирования представляет собой комплекс вычислительных программ, находящихся на машинных носителях информации ЭВМ (магнитных лентах, перфолентах, магнитных дисках и т.д.). При необходимости ввода системы в действие вычислительные программы заносятся в оперативную память машины. Осуществляется ввод исходных программ на языке программирования, расшифровка их содержания, выполнение необходимых вычислений, кодирование результатов расчета.

Уровень автоматизации систем программирования определяется соотношением между объемом информации, задаваемой программистом, и информацией, заложенной в УП. Наблюдается тенденция к непрерывному повышению автоматизации систем программирования, в которых можно выделить три уровня. На самом нижнем уровне ЭВМ выполняет расчет на основании подробных указаний технолога о всех операциях, последовательности и характере перемещения, виде инструмента и т.д.

Полуавтоматический метод программирования предусматривает участие технолога по тем элементам обработки, для которых отсутствует формализация технологии обработки, а в остальных случаях задаются обобщенные указания об обработке зон (нормализованные схемы обработки), используемых инструментах и режимах резания. При наибольшей степени автоматизации программирования исходная информация содержит только данные об окончательной форме детали и заготовки. Все необходимые технологические решения (последовательность обработки, режимы резания, необходимые инструменты из имеющегося набора, учет себестоимости обработки и т.п.) выполняются системой программирования ЭВМ с оптимизацией отдельных операций.

Весьма эффективна подготовка УП на микроЭВМ в сочетании с планшетным кодировщиком АРМ (рис. 23.1). Координатные данные считываются с чертежа и автоматически преобразуются ЭВМ в данные для УП. Планшетный кодировщик работает в двух режимах: 1) фиксация данных при нажатии кнопки; 2) последовательная выборка с определенным шагом, заданным оператором. В первом случае автоматически генерируются значение кодов ИСО: G00, G01 (позиционирование, линейная интерполяция) либо G02, G03 (круговая интерполяция, проходящая через три точки).

На базе больших и средних ЭВМ разработаны весьма эффективные системы автоматизированной подготовки и контроля УП для станков с ЧПУ.

Рис. 23.1 Использование автоматизированного рабочего места для подготовки УП.

Источник: mydocx.ru