Производственная программа выпуска товарной продукции по количеству и во времени устанавливается исходя из максимальной загруженности оборудования как по производственной мощности (коэффициент интенсивной загрузки), так и во времени (коэффициент экстенсивной загрузки).

Анализ производственной программы включает в себя расчет следующих показателей:

- процент выполнения плана по производству в натуральном и условном тоннаже;

- влияние на производство экстенсивных факторов (простоев на капитальных и планово-предупредительных ремонтах, текущих простоев);

- влияние на производство интенсивных факторов, коэффициенты экстенсивной и интенсивной загрузки оборудования;

- текущие простои по причинам;

- выполнение плана по сортаменту продукции;

- выполнение плана по качеству продукции;

- показатели работы нагревательных колодцев и их влияние на работу стана.

1.1 Планирование показателей производственной программы

Величина текущих простоев за предыдущий год определяется по исходным данным, плановые простои ТПпл на следующий год принимается на уровне 9,2 % календарного времени ФКоб, а отчетная величина ТП0тч = 0,98•Тппл ТП Пр пл = ФКоб • 9,2/100 = 8760 • 0,092 = 806 ч/год. ФН об ном = ФКоб – Крем – ППрем (1) ФН об факт = ФН об ном – ТПотч (2) ФН об ном = 360 ∙ 24 – 120 — 236 = 8284, ФН об факт = 8284 – 771 = 7513 Для рабочих ФВ ном раб = ФКоб /Кбриг = 365 • 24/ 4 = 2190 ч/год. Анализ текущих простоев приведен в таблице 2 Таблица 2 – Текущие простои стана

Расчет производственной программы в системе управления производством ALFA ims

| Причина простоев (указать возможность снижения простоев в % по каждому виду простоев, используя приведенные значения, кроме ремонта оборудования) | Величина простоев | Отклонение | ||||

| Отчет предыдущего года, ТП Б | План на следующий год ТП Пр Пл | абсолют | относит, % | |||

| план | отчет | план | отчет | |||

| 8.1. Приемка смены (25-35 %) | 388 | 380,24 | 266,17 | -114,07 | 30 | |

| 8.2. Разрыв в графике (15-25 %) | 82 | 80,36 | 64,29 | -16,07 | 20 | |

| 8.3. Отсутствие металла (15-30 %) | 32 | 31,36 | 25,08 | -6,27 | 20 | |

| 8.4. Ремонт электрооборудования | 5 | 5 | 5 | – | ||

| 8.5. Ремонт мехоборудования | 7 | 7 | 7 | – | ||

| 8.6. Из-за рельсобалочного цеха (10- 15%) | 88 | 86,24 | 75,89 | -10,35 | 12 | |

| 8.7. Из-за желдор. цеха (10-15%) | 92 | 90,16 | 79,34 | -10,82 | 12 | |

| 8.8. Приварка металла, скученность плавок (15-30 %) | 34 | 33,32 | 26,66 | -6,66 | 20 | |

| 8.9. Прочие (15-30 %) | 42 | 42,14 | 33,71 | -8,43 | 20 | |

| Итого (например) | 776 | 771 | 755,82 | 583,14 | -172,67 | |

Отчет текущих простоев за предыдущий год заполняется по исходным данным. Планирование текущих простоев на следующий год осуществляется с учетом возможности снижения простоев в % по каждому виду простоев, используя приведенные значения в таблице 1.1, кроме ремонта оборудования: ТП Пр Пл = 0,98 • ТП Б Отч.i (3) ТП Пр Отч = kИзм • ТП Пр Пл.i (4) Выпуск продукции по всаду ВВСАД определяется через фактическое время работы оборудования ФВфакт и часовую производительность по всаду ПСВСАД, которая в свою очередь равна часовой производительности по годному ПСГОДН, умноженной на расходный коэффициент металла К м СР. Номинальная производительность стана ПС Б в фактический час по годному, т/ч: ПС Б =

Производственная мощность предприятия

| Показатели | Условн. обозначение | Отчет за прошлый год | План на следующий год | Отклонение, (+), (-) | |

| абс. | отн. % | ||||

| 1. Календарный фонд времени, ч/год | ФКОБ | 8 760 | 8 760 | – | – |

| 2. Капитальные ремонты, ч/год | КРЕМ | 116 | 117 | 1,0 | 0,86 |

| 3. Планово-предупредительные ремонты | ППРЕМ | 222 | 215 | -7,0 | -3,15 |

| 4. Номинальный фонд времени, ч/год | ФНОБ | 8284 | 8302 | 18 | 0,2 |

| 5. Текущие простои, ч/год | ТП | 771 | 489 | -282 | 0,2 |

| 6. Фактический фонд времени, ч/год | ФВ факт | 7513 | 7813 | 300 | 4 |

| 7. Средний коэффициент трудности | К тр СР | 1,231 | 1,23 | -0,001 | -0,081 |

| 8. Средний расходный коэффициент металла, т/т | К м СР | 1,16 | 1,159 | -0,001 | -0,086 |

| 9. Номинальная производительность стана в фактический час, т/ч | ПС Н факт | 603 | 604 | ||

| 9.1. По годному, т/ч | ПСгодн | 602,47 | 603,64 | ||

| 9.2. По всаду, т/ч | ПСвсад | 698,87 | 699,63 | ||

| 9.3. В условном тоннаже, т/ч | ПС ф У.Т | 741,64 | 742,47 | ||

| 10. Фактический выпуск продукции по годному: ПС годн • ФВ факт | В Ф годн | 4526357 | 4716239 | 106618 | 2,19 |

| 11. Производительность в фактич. час в условном тоннаже (по годному), т/ч | ПС ф У.Т | 860,3 | 860,54 | 0,24 | 0,027 |

| 11.1. По всаду, усл. тонн, т/год | В всад у.т | 6463451 | 6723364 | 259912 | 4,02 |

Производство проката в условном тоннаже (по годному): В Годн У.Т = ПС ф У.Т • ФВ факт = 741,64 • 7513 = 5 571 941 т/ч (10) Производство проката в условном тоннаже (по всаду): В Всад У.Т = В Годн У.Т • К м СР = 5 871 941 • 1,16 = 6 463 451 т/ч (11) ВВСАД = ФВфакт • ПСВСАД (12) ПСВСАД = ПСГОДН • К м СР (13) ВВСАД = 7513 ∙ 698,87 = 5 250 384т/ч, ПСВСАД = 602,47 ∙ 1,16 = 698,86т/ч Для расчета часовой производительности стана и производства проката в условном тоннаже необходимо учесть средний коэффициент трудности К тр ср.: ПСУ.Т = ПСВСАД • К тр ср (14) ПП У.Т = ПСУ.Т • Ф ВР (15) ПСУ.Т = 698,86 ∙ 1,231 = 860,3, ПП У.Т = 860,3 ∙ 7513 = 6 463 433 Отклонение по каждому показателю в таблице 3 определяется как разница между плановым и отчетным значениями. Производительность в усл. тон. на одного рабочего (по всаду):

Источник: studfile.net

Расчет производственной программы участка

Требуется определить производственную программу изготовления определенной номенклатуры деталей на участке цеха для сборки изделий машиностроительного предприятия.

Производственная программа представляет собой план выпуска (изготовления) продукции по видам и объемам в плановом периоде (как правило, на год) в натуральном выражении.

Производственная программа участка по выпуску деталей конкретного наименования N рассчитывается по формуле

N =N

=N N

N +N

+N ,

,

где N — потребность в j-х деталях для годовой программы i-х изделий, выпускаемых данным заводом, шт;

N — потребность в j-х деталях на других заводах, производящих аналогичные изделия или узлы (поставки по кооперации), шт;

N — количество деталей, используемых в качестве запасных частей к выпускаемым изделиям, шт;

N=700+0+250=950,

N=750+300+200=1250,

N=740+240+150=1130, (шт)

N=2300+150+90=2540,

N=560+100+170=830,

Количество деталей j-го вида, используемых данным заводом на производство i-х изделий в течении года определяется по формуле:

N =N

=N *D

*D ,

,

где N — программа выпуска i-х изделий на предприятии, шт;

D — расход j-х деталей на одно изделие i-го вида (норма расхода), шт/изделие.

N=700*=700,

N=250*3=750,

N=370*2=740,

N=460*5=2300,

N=280*2=560.

Выполненные расчеты заносим в таблицу 1.

Таблица 1. Производственная программа участка.

N

N

N

N

N

Информация о работе «Организация производства»

Раздел: Экономика

Количество знаков с пробелами: 29478

Количество таблиц: 6

Количество изображений: 0

Похожие работы

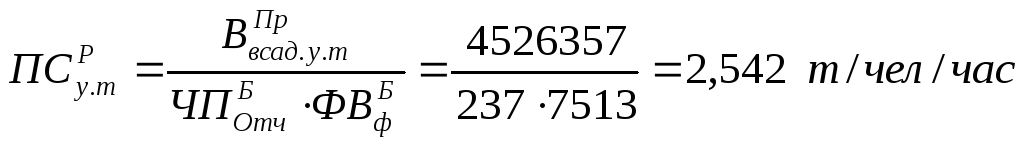

. числу персонала – 84 человека, отражено на диаграмме 2.2.1. Диаграмма 2.2.1. Организационная структура и требования к персоналу представлены в Приложении 2. 2.3. Производственный план цеха по формованию внутренних стеновых панелей Начало производства внутренних стеновых панелей намечено на июль 2002 года. План производства на первый год работы формовочного цеха согласован с предварительным .

. ткани арт. 7205, то и Ме мотального перехода, перематывающего уток, больше для ткани арт. 7205. II. Для объяснения влияния ассортимента на показатель мощности приготовительных отделов ткацкого производства составим таблицу 3.12., в которой индекс мощности раскрывается через индексы основных параметров технологического процесса и заправочные параметры. Индексы мощности отделов, перерабатывающих .

. уборки зависит в основном от наличия техники и погодных условий. Лучшие результаты дает сочетание обоих способов. Оптимальный срок длительности уборки 10-12 дней. Основные показатели производства зерна. СХПК «Красный доброволец» находится в Петровском районе Тамбовской области в непосредственной близости от райцентра. ИНН 6813000079 СХПК «Красный доброволец» хозяйство среднего размера, .

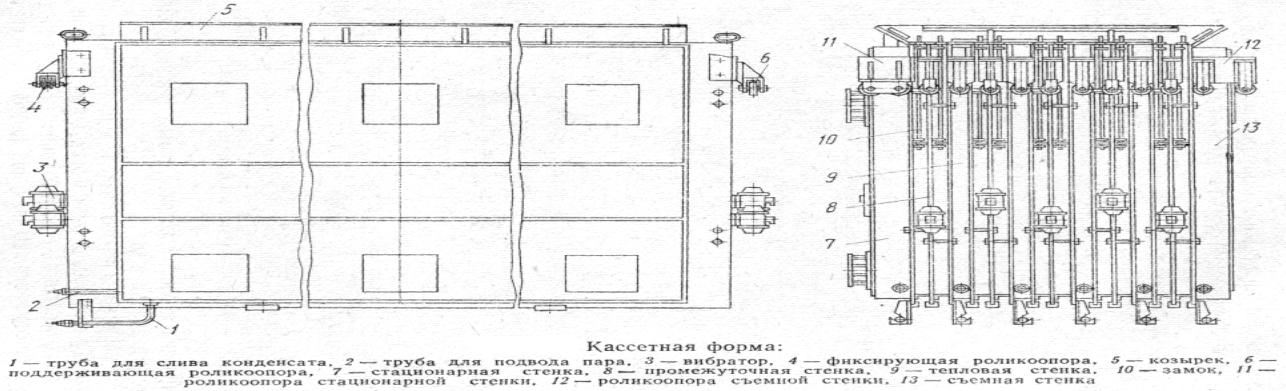

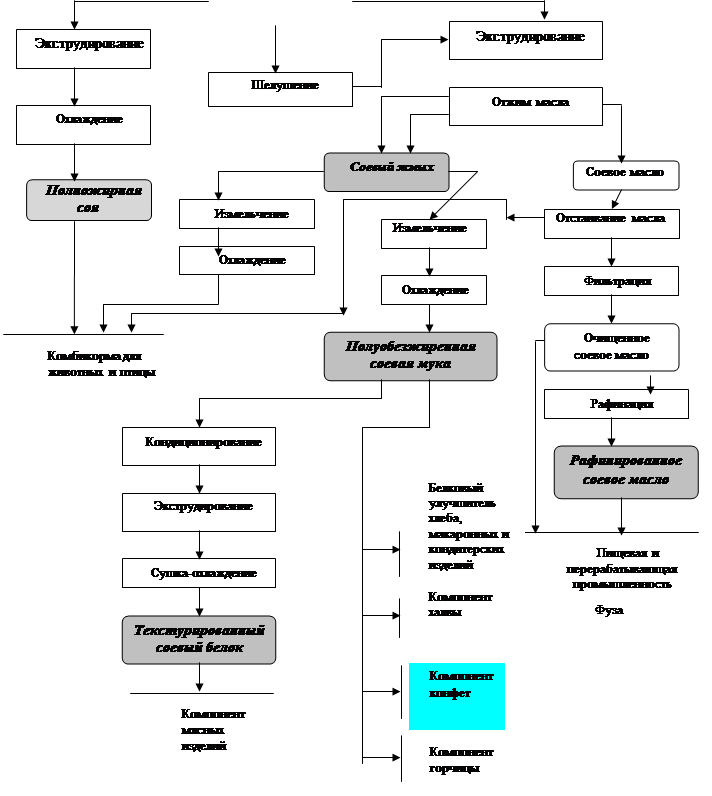

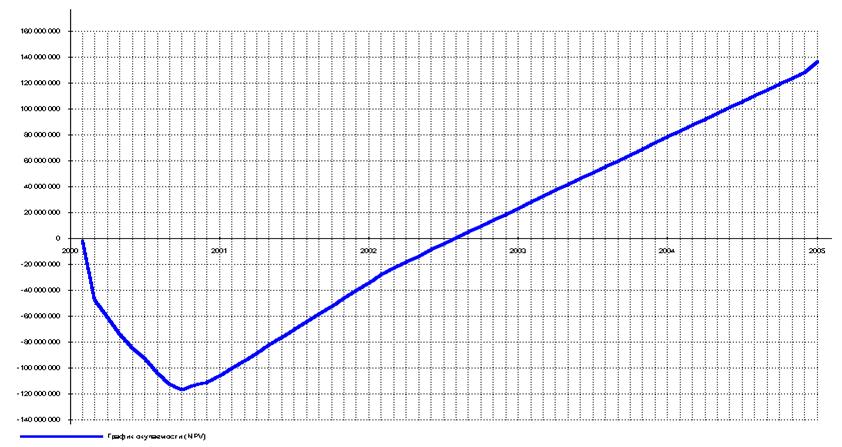

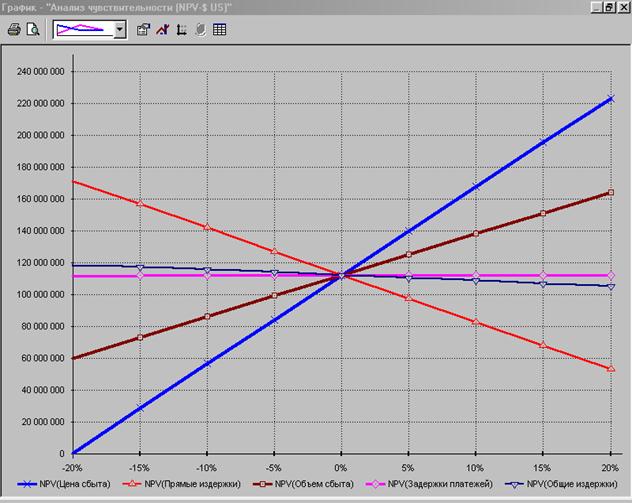

. и текстураты соевых белков являются наиболее распространенными производным сои с широко применяются в пищевой промышленности и производстве специализированных питательных смесей. Финансовая модель Оценка эффективности инвестиций в проект, являющийся предметом настоящего бизнес-плана, а также способности заемщика обслужить инвестиционный кредит, осуществлена с помощью финансовой модели. Периодом .

Источник: kazedu.com

Определение годовой программы

Производственная программа – это номенклатура, которая должна быть изготовлена участком в заданном количестве за установленный период времени (месяц, год).

Номенклатура – это перечень всей выпускаемой продукции на участке.

Определение производственной программы выпуска участка ( ) строится на основе расчета его производственной мощности:

, (шт.); (3.3)

где – производственная мощность участка, н/ч;

– длительность производственного цикла изготовления детали, н/ч.

(шт.).

Годовые программы выпуска деталей  получают путем распределения годовой программы выпуска участка

получают путем распределения годовой программы выпуска участка  по номенклатуре участка, учитывая условие:

по номенклатуре участка, учитывая условие:

, (шт.) (3.4)

где – годовая программа выпуска детали, выбранной на дипломное проектирование (деталь-представитель), шт.;

– годовая программа выпуска деталей, составляющих номенклатуру участка, шт.

Полученные данные сводим в таблицу 3.3.

б) определение годовой программы запуска участка

На основании принятой к расчету годовой программы выпуска деталей обязан быть рассчитан размер запуска их в производство. Это позволяет учитывать добавочный размер работ, вызванный наличием брака продукции, а также учитывать число тех изделий, которые необходимы в качестве пробных при отладке оборудования в процессе производства и компенсации различных отклонений.

Годовая программа запуска деталей в производство ( )

, (шт.) (3.5)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП18.0437.0010.000ПЗ |

где – годовая программа выпуска деталей, шт.;

– коэффициент запасных частей,

;

– коэффициент производственных потерь,

.

Принимаем :

;

.

(шт.);

(шт.).

Остальные расчеты выполняются аналогично.

Годовая программа запуска механического участка ( ):

, (шт.); (3.6)

где – номенклатура участка механического цеха.

(шт.).

Данные расчетов сводим в таблицу 3.3.

в) определение годовой приведенной программы

При организации производства механического участка не всегда представляется возможным иметь производственную программу, которая устанавливает точную номенклатуру деталей, подлежащих изготовлению, когда прилагается вся необходимая техническая документация (чертежи, описания, технические условия и т. д.). Часто полные данные имеются лишь по одним типовым деталям, а по остальным – только общие, не детальные сведения. В этом случае проектирование ведут по так называемой приведенной программе.

Приведенная программа применяется в серийном производстве, когда номенклатура выпускаемых деталей ограничена и достаточно устойчива. Данная программа получается в результате подразделения номенклатуры цеха на конструктивно-типовые группы и выборе в них деталей-представителей:

― конструктивно-типовая группа цеха – это номенклатура участка механического цеха;

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП18.0437.0010.000ПЗ |

― деталь-представитель– это деталь, полностью обеспеченная конструкторской и технологической документацией;

― остальные детали – это детали, составляющие номенклатуру участка цеха.

Чтобы обеспечить достаточную точность результатов последующих расчетов и их соответствие заданной программе, необходимо выразить годовую программу проектируемого производства в приведенных объемах, применив коэффициенты приведения.

Годовая приведенная программа детали ( ):

, (шт.); (3.7)

где – коэффициент приведения.

, (3.8)

1) — коэффициент массы, учитывающий разницу масс.

, (3.9)

где — масса детали, кг;

— масса детали-представителя, кг.

Масса детали-представителя  берется согласно конструкторской или технологической документации, массы остальных деталей

берется согласно конструкторской или технологической документации, массы остальных деталей  устанавливаются самостоятельно, учитывая условие:

устанавливаются самостоятельно, учитывая условие:

, (кг); (3.10)

2) -коэффициент серийности, учитывающий разницу программ.

, (3.11)

где –годовая программа запуска детали-представителя, шт.;

–годовая программа запуска детали, шт.

3) — коэффициент сложности.

, (3.12)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП18.0437.0010.000ПЗ |

Если деталь, составляющая номенклатуру механического участка, сложнее, чем деталь-представитель, то коэффициент  ; если проще – ×

; если проще – ×  .

.

;

;

;

;

;

;

;

;

(шт.).

Остальные расчеты выполняются аналогично.

Годовая приведенная программа участка ( ):

,

,  (3.13)

(3.13)

где – номенклатура участка сборочно-сварочного цеха.

(шт.).

Данные расчетов сводим в таблицу 3.3.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДП18.0437.0010.000ПЗ |

Таблица 3.3 – Годовая программа участка цеха

| № п/п | Наименование детали | Исходные данные | Приведенная программа | ||||

, шт. , шт. |

, шт. , шт. |

, кг , кг |

|

|

|

|

, шт. , шт. |

| Шток | 0,009 | 1,0 | 1,0 | 1,0 | 1,0 | ||

| Деталь 2 | 0,010 | 1,11 | 0,89 | 0,99 | |||

| Деталь 3 | 0,011 | 1,12 | 0,81 | 0,99 | |||

| Деталь 4 | 0,012 | 1,13 | 0,74 | 0,99 | |||

| Деталь 5 | 0,013 | 1,14 | 0,68 | 0,99 | |||

| Деталь 6 | 0,014 | 1,15 | 0,63 | 0,99 | |||

| Деталь 7 | 0,015 | 1,16 | 0,59 | 0,99 | |||

| Деталь 8 | 0,016 | 1,17 | 0,55 | 0,98 | |||

| Деталь 9 | 0,017 | 1,18 | 0,52 | 0,98 | |||

| Деталь 10 | 0,018 | 0,49 | 0,98 | ||||

| Деталь 11 | 0,019 | 2,11 | 0,46 | 0,98 | |||

| Деталь 12 | 0,020 | 2,22 | 0,44 | 0,98 | |||

| Деталь 13 | 0,021 | 2,33 | 0,41 | 0,97 | |||

| Деталь 14 | 0,022 | 2,44 | 0,38 | 0,97 | |||

| Деталь 15 | 0,023 | 2,55 | 0,38 | 0,97 | |||

| Итого |

Источник: megaobuchalka.ru