Тип производства и соответствующая ему форма организации работы определяют характер ТП и его построение. Поэтому прежде чем приступить к проектированию ТП, необходимо исходя из заданной производственной программы (с учетом запасных частей) и характера подлежащих обработке деталей, установить тип производства (единичное, серийное, массовое) и соответствующую ему организационную форму выполнения ТП.

Знание типа производства используют для принятия следующих предварительных решений: о степени детализации проектирования ТП, о структуре операций, о видах оборудования и оснастки, о методах обеспечения точности и т.д.

Технологические процессы для разных типов производства могут коренным образом отличаться как по структуре ТП, по применяемому оборудованию, по организации работ, так и по оформлению ТП.

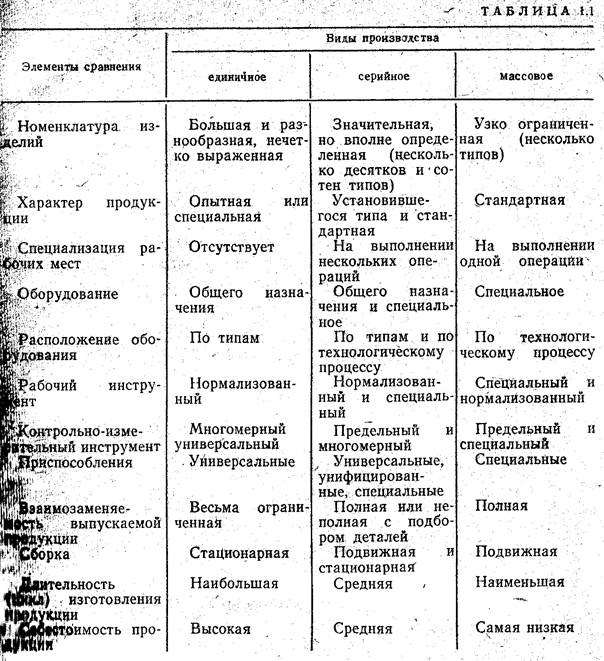

Принято различать три типа производства:

Главным или основным признаком массового производства является жесткая специализация рабочих мест, т.е. за каждым рабочим местом постоянно закреплена одна операция, выполнением которой, данный станок занимается весь период выпуска данной детали или вплоть до физического износа. Следует отметить, что на любом предприятии могут существовать разные типы производства; поэтому когда говорят завод массового производства или предприятие с серийным производством, то это определение характеризует наиболее широко применяемый тип производства.

Расчет производственной программы в системе управления производством ALFA ims

Единичным называется производство, при котором процесс изготовления одного или нескольких изделий либо вовсе не повторяется, либо, повторяется через неопределенные промежутки времени.

Основным признаком единичного производства является отсутствие повторения, в дальнейшем производства той же детали, независимо от ее разового выпуска.

Такое производство характеризуется широкой номенклатурой изделий и малым объемом выпуска, применением универсального оборудования, инструмента и приспособлений, и расположением оборудования группами по типам станков. Исходные заготовки – простейшие с малой точность ю и большими припусками, широко применяется пригонка по месту, квалификация рабочих очень высокая, технологическая документация сокращенная и упрощенная.

Серийным называется производство, при котором процесс изготовления изделий ведется партиями или сериями, регулярно повторяющимися через определенные промежутки времени.

Для серийного производства характерна периодичность как отдельных операций, так и всего техпроцесса изготовления изделий, т.е. цикличность производства.

В зависимости от количества изделий в партии и значением к-та закр. операций, различают мелкосерийное, среднесерийное и крупносерийное производство.

В зависимости от номенклатуры выпускаемых изделий и программы выпуска, применяется как универсальное так и специализированное оборудование, широко применяют станки с ЧПУ, обрабатывающие центры, ГАП. Оснастка универсальная, но часто – высокопроизводительная специальная, УСП.

Средняя квалификация рабочих выше, чем в массовом,но ниже, чем в единичном. Документация — маршрутно-операционная.

Основные виды производства. Единичное. Серийное. Массовое

В последнее время появилась тенденция развития серийного производства.

Массовое производство характеризуется узкой номенклатурой и большим объемом выпуска изделий, непрерывно изготавливаемых в течение продолжительного периода времени.

Кз =1, т.е. на каждом рабочем месте закрепляется выполнение одной постоянно повторяющейся операции.

Применяется специальное высокопроизводительное оборудование, которое расставляется по поточному принципу (т.е. по ходу ТП).

Тип производства предварительно определяется коэффициентом серийности (или коэффициентом закрепления операций), который равен отношению такта выпуска к среднему штучному времени операций выполняемых на станке:

m=2 – число смен; N – производственная программа; tшт.ср.=до 5 минут.

Физически kсер или kз.о. представляет собой число операций аналогичной трудоемкости, которые можно выполнить на данном рабочем месте обеспечив при этом его полную загрузку.

Если для массового производства τв – это действительный такт выпуска, т.е. отрезок времени, отводимый на выпуск единицы продукции, то для серийного производства τв – это условная расчетная величина, позволяющая определить тип производства и прогнозировать количество операций производимых на рабочем месте.

Понравилась статья? Добавь ее в закладку (CTRL+D) и не забудь поделиться с друзьями:

Источник: studopedia.ru

1.2 Определение типа производства, размера партии деталей

Размер производственной программы определяет тип производства и оказывает значительное влияние на выбор заготовки, построение технологического процесса, выбор оборудования и т.д. Учитывая это необходимо перед разработкой непосредственно технологического процесса предварительно определить тип производства.

В нашем случае изготовление ведется периодически повторяющимися партиями, т.е. имеет место серийное производство. В зависимости от размера партии различают три вида серийного производства [2] стр.13: мелкосерийное (количество изделий в партии до 25 штук), среднесерийное (25-200 штук), крупносерийное (свыше 200 штук). Для установления вида серийного производства определим годовую программу выпуска деталей с учетом запасных частей и возможных потерь по формуле [2] стр.12:

где П1 — годовая программа выпуска изделий, шт.;

П — годовая программа изготовления деталей, шт.;

β — количество дополнительно изготовляемых деталей для запасных частей и для восполнения возможных потерь, % (рекомендуется принимать (β = 5…7);

m — количество деталей данного наименования в изделии.

Согласно [2] стр.14 число деталей в партии можно определить следующим образом:

где n — количество деталей в партии;

П — годовая программа выпуска деталей, шт.;

α – число дней, на которые необходимо иметь запас деталей на складе, для обеспечения сборки, принимаем α = 10;

F — число рабочих дней в году, принимаем F = 240.

Таким образом определяем, что число деталей в партии характерно для среднесерийного производства.

1.3 Обоснование выбора метода и способа получения заготовки

При выборе заготовки для заданной детали назначают метод ее получения, определяют конфигурацию, размеры, назначают допуски, припуски на механическую обработку и формируют технические условия на изготовление.

Выбор технологического процесса получения заготовки и метода ее формообразования определяется рядом факторов.

Во-первых, технологическими свойствами материала, т.е. его литейными свойствами или способностью претерпевать пластические деформации при обработке давлением, а также структурными изменениями материала в результате применения того или иного способа изготовления заготовки.

Во-вторых, конструктивными формами и размерами детали. Это связано с тем, что при увеличении габаритов детали и усложнения ее формы увеличиваются затраты на изготовление штампов, кокилей и т.д.

В-третьих, требуемой точностью выполнения заготовки и качеством ее поверхности.

В-четвертых, программой выпуска. При больших партиях становиться целесообразным применение способов получения заготовки, которые обеспечивают наибольшее приближение размеров заготовки к размерам детали.

В-пятых, производственными возможностями предприятия (наличии необходимого оборудования).

Ясность вносит производственная программа выпуска, которая соответствует среднесерийному производству. На основании этого можно сделать следующие выводы:

— поскольку рассматриваемая деталь имеет значительные перепады диаметров, то получение заготовки из проката не экономично из-за перевода большого количества металла в стружку.

— обработка давлением является более дорогостоящей, поскольку требует специального оборудования и изготовления оснастки. Но эти затраты в серийном производстве окупятся за счёт меньших затрат на последующую механическую обработку.

— сталь 13Х11Н2В2МФ достаточно хорошо льется, что дает возможность получать заготовки из этой стали методами литья.

Таким образом при данных условиях будем рассматривать получение заготовки методами литья и штамповки на горизонтально-ковочной машине. Альтернативой для выбранного варианта может послужить штамповка на молоте. Этот вариант не требует изготовления специального штампа, но многократно увеличивается расход металла, следовательно, увеличивается себестоимость и трудоемкость изготовления детали.

Произведем количественный анализ этих методов путем расчета себестоимости получения заготовок.

Произведем расчет объема материала, затраченного на изготовление заготовки, и массы заготовки с помощью редактора Компас 3D:

- для отливки объём V = 4271,9 см 3 , масса Q = 33,32 кг;

- для штамповки объём V = 3123,4 см 3 , масса Q = 24,36 кг.

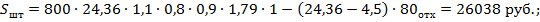

По ГОСТ 7505-55 определяют ряд характеристик заготовок: Степень сложности – С2 Группа стали – М1 Точность изготовления – 2 класс Определим себестоимость метода получения заготовок по [1] с. 16:

где q — масса детали, q = 4,5 кг; Sотх — себестоимость отходов, Sотх = 80 руб. за 1 кг; С — базовая стоимость 1 кг заготовок, С = 800 руб.; кт — коэффициент, зависящий от класса точности заготовки, для отливки принимаем кт =1,05; для штамповки кт =1,1; кс — коэффициент, зависящий от группы сложности заготовки, для штамповки кс = 0,9; для отливки кс = 0,83; кв — коэффициент, зависящий от массы заготовки, для штамповки кв = 0,8; для отливки кв = 0,82 км — коэффициент, зависящий от материала поковки, для отливки из легированной стали принимаем км = 1,93; для штамповки км = 1,79; кп — коэффициент, зависящий от объема производства, для отливки кп = 0,77; для штамповки кп = 1; Таким образом, себестоимость заготовки полученной штамповкой, составляет 26038 руб., что незначительно больше себестоимости отливки 26003 руб., но данный вид исходной заготовки характеризуется приближенной формой к конструкции готовой детали, обезуглероженным слоем, сравнительно небольшим отклонением номинальных размеров, низким качеством поверхности, что уменьшает себестоимость и трудоемкость изготовления детали. Итак, на основании количественного и качественного анализов можно сделать вывод о том, что наиболее целесообразным является получение заготовки методом штамповки на ГКМ.

где q — масса детали, q = 4,5 кг; Sотх — себестоимость отходов, Sотх = 80 руб. за 1 кг; С — базовая стоимость 1 кг заготовок, С = 800 руб.; кт — коэффициент, зависящий от класса точности заготовки, для отливки принимаем кт =1,05; для штамповки кт =1,1; кс — коэффициент, зависящий от группы сложности заготовки, для штамповки кс = 0,9; для отливки кс = 0,83; кв — коэффициент, зависящий от массы заготовки, для штамповки кв = 0,8; для отливки кв = 0,82 км — коэффициент, зависящий от материала поковки, для отливки из легированной стали принимаем км = 1,93; для штамповки км = 1,79; кп — коэффициент, зависящий от объема производства, для отливки кп = 0,77; для штамповки кп = 1; Таким образом, себестоимость заготовки полученной штамповкой, составляет 26038 руб., что незначительно больше себестоимости отливки 26003 руб., но данный вид исходной заготовки характеризуется приближенной формой к конструкции готовой детали, обезуглероженным слоем, сравнительно небольшим отклонением номинальных размеров, низким качеством поверхности, что уменьшает себестоимость и трудоемкость изготовления детали. Итак, на основании количественного и качественного анализов можно сделать вывод о том, что наиболее целесообразным является получение заготовки методом штамповки на ГКМ.  Рисунок 1.3 – Предварительный эскиз заготовки – штамповки на ГКМ

Рисунок 1.3 – Предварительный эскиз заготовки – штамповки на ГКМ

Источник: studfile.net

Определение производственной программы, типа и организационной формы производства

Тип производства согласно [1] определяем по коэффициенту закрепления операций, который находим по формуле:

где tв — такт выпуска детали, мин.;

Tср — среднее штучно-калькуляционное время на выполнение операций технологического процесса, мин.

Такт выпуска детали определяем по формуле:

где Fг — годовой фонд времени работы оборудования, мин.;

Nг — годовая программа выпуска деталей.

Годовой фонд времени работы оборудования определяем при двухсменном режиме работы: Fг = 4015 ч.

Среднее штучно — калькуляционное время на выполнение операций технологического процесса:

где Тш.к i — штучно — калькуляционное время i — ой основной операции, мин.;

n — количество основных операций.

В качестве основных операций выберем 8 операций (n=8): четыре токарно-копировальных, три вертикально-сверлильные, одна токарная (см. операционную карту).

Штучно — калькуляционное время i — ой основной операции определяем по рекомендациям[1]:

где к.i — коэффициент i — ой основной операции, зависящий от вида станка и типа предполагаемого производства;

Tо.i — основное технологическое время i — ой операции, мин.

для токарной: к.7 = 2,14.

Штучно — калькуляционное время данной операции определяем по формуле:

где Т0.1-основное технологическое время;

D — наибольший диаметр.

Штучно — калькуляционное время данной операции 2:

Штучно — калькуляционное время данной операции 3:

Штучно — калькуляционное время данной операции 4:

Штучно — калькуляционное время данной операции 5:

Штучно — калькуляционное время данной операции 6:

Штучно — калькуляционное время данной операции 7:

Штучно — калькуляционное время данной операции 8:

Среднее штучно-калькуляционное время на выполнение операций технологического процесса определяем по формуле:

Тип производства определяем по формуле:

Так как Кз.о = 10>6,98>1, то тип производства крупносерийный.

Источник: vuzlit.com