Особое значение при разработке производственной программы и ее реализации имеет оптимизация структуры выпускаемой продукции на основе анализа покупательского спроса на конкретные виды товаров и услуг и учета ограничений по производственным мощностям, материальным ресурсам и потребности в отдельных товарах.

Выбор оптимальной производственной программы в первую очередь должен основываться на знании спроса на конкретные виды товаров и услуг. Отсюда очевидно, что спрос на конкретную продукцию (максимальный объем продаж в данном месте за определенный период времени по установленной рынком цене) выступает ограничением, которое определяется внешней средой и которое в обязательном порядке следует учитывать при разработке производственной программы.

Производственная программа должна удовлетворять не только потребности покупателей продукции и потребности рынка, но и соответствовать ресурсам предприятия, учитывать его объективные возможности. Отсюда встает задача оптимизационного характера. Задача оптимального планирования заключается в поиске такого варианта плана, который при использовании имеющихся ресурсов обеспечивает максимум результата либо минимум затрат. Оптимальной считается такая производственная программа, которая в наибольшей степени соответствует структуре ресурсов предприятия и обеспечивает наилучшие результаты его деятельности по принятому критерию.

оптимальная партия заказа — 16 мин

Показатель, принимаемый в качестве критерия оптимальности производственной программы, должен достаточно полно отражать эффективность работы предприятия, иметь количественные значения в расчете на единицу каждого вида выпускаемой продукции, быть линейно зависимым от динамики объема производства. На практике выбирается один или несколько критериев, которые в наибольшей степени отвечают конкретным условиям и задачам производства. В случае использования нескольких критериев, полученные оптимальные решения сравниваются, и выбирается окончательный вариант производственной программы. Для определения оптимальной производственной программы применяются методы линейного программирования с использованием компьютерной техники.

Внутренними ограничениями, учитываемыми при решении задач оптимизации производственной программы, обычно считаются технические возможности, финансовые ресурсы, дефицитные материалы, средства на оплату труда. Однако ресурсом, определяющим возможности по выпуску продукции, является производственное оборудование. Поэтому важнейшим этапом разработки производственной программы предприятия является обоснование планируемых объемов выпуска продукции производственной мощностью.

Производственная программа разрабатывается в три этапа.

Первый этап — определение максимально возможного съема продукции с имеющихся мощностей (площадей) с учетом ликвидации «узких мест» и недостатков в организации производства. Если полученный объем продукции (услуг) окажется недостаточным для удовлетворения спроса на нее, то начинается второй этап, в ходе которого разрабатываются мероприятия по наращиванию производственных мощностей (площадей) за счет собственных финансовых средств и определяется возможный дополнительный объем производства продукции. Если и этот объем окажется недостаточным для удовлетворения спроса на продукцию, то начинается третий этап — разработка плана технического перевооружения и реконструкции предприятия. Такие мероприятия проводятся не только при невозможности удовлетворения спроса, но и в случае низкого уровня технического развития производства, не обеспечивающего выпуск продукции, отвечающей современным требованиям к ней как по качеству, так и по себестоимости, материалоемкости, трудоемкости и другим технико-экономическим показателям.

Практика. Оптимизация производственной программы.

Исходной и завершающей стадией разработки производственной программы является составление баланса производственных мощностей и определение степени их использования.

Оптимизировать — означает делать больше с меньшими затратами: меньше времени, комплектующих, производственных площадей, работников и денежных средств. Оптимизированное производство представляет собой в базовом виде систематическое снижение непроизводительных затрат (перепроизводство продукции, простои, транспортировка, складские запасы, перемещения, избыточность операций в процессе изготовления, брак), а также реализацию на практике концепций непрерывности технологического потока и учета потребительского спроса. Оптимизация производства определяется пятью факторами: затраты, качество, поставка готовой продукции, безопасность и личное отношение работников.

Задача оптимального планирования заключается в поиске такого варианта плана, который при использовании имеющихся ресурсов обеспечивает максимум результата либо минимум затрат.

Оптимальной считается такая производственная программа, которая в наибольшей степени соответствует структуре ресурсов предприятия и обеспечивает наилучшие результаты его деятельности по принятому критерию. Показатель, принимаемый в качестве критерия оптимальности производственной программы, должен достаточно полно отражать эффективность работы предприятия, иметь количественные значения в расчете на единицу каждого вида выпускаемой продукции, быть линейно зависимым от динамики объема производства.

На практике выбирается один или несколько критериев, которые в наибольшей степени отвечают конкретным условиям и задачам производства. В случае использования нескольких критериев полученные оптимальные решения сравниваются, и выбирается окончательный вариант производственной программы.

Для определения оптимальной производственной программы применяются методы линейного программирования с использованием компьютерной техники. Внутренними ограничениями, учитываемыми при решении задач оптимизации производственной программы, обычно считаются технические возможности, финансовые ресурсы, дефицитные материалы, средства на оплату труда. Однако ресурсом, определяющим возможности по выпуску продукции, является производственное оборудование. Поэтому важнейшим этапом разработки производственной программы предприятия является обоснование планируемых объемов выпуска продукции производственной мощностью [21, с. 115].

Производственная программа разрабатывается в три этапа. Первый этап — определение максимально возможного съема продукции с имеющихся мощностей (площадей) с учетом ликвидации «узких мест» и недостатков в организации производства.

Если полученный объем продукции (услуг) окажется недостаточным для удовлетворения спроса на нее, то начинается второй этап, в ходе которого разрабатываются мероприятия по наращиванию производственных мощностей (площадей) за счет собственных финансовых средств и определяется возможный дополнительный объем производства продукции.

Если и этот объем окажется недостаточным для удовлетворения спроса на продукцию, то начинается третий этап — разработка плана технического перевооружения и реконструкции предприятия. Такие мероприятия проводятся не только при невозможности удовлетворения спроса, но и в случае низкого уровня технического развития производства, не обеспечивающего выпуск продукции, отвечающей современным требованиям к ней как по качеству, так и по себестоимости, материалоемкости, трудоемкости и другим технико-экономическим показателям. Исходной и завершающей стадией разработки производственной программы является составление баланса производственных мощностей и определение степени их использования.

За последние десять лет консультантами по управлению предлагалось и предлагается множество теорий и концепций по повышению управляемости предприятия и улучшению его деятельности. В качестве примеров можно привести бюджетирование, систему управления качеством, систему сбалансированных показателей, информационные системы.

При этом производственная система предприятия зачастую остается на прежнем уровне. Внедрение современных технологий (например, лазерные раскройные машины, центры обработки) носили единичный характер и в целом не влияли на систему управления производством.

Только в последние несколько лет, проведя экспресс оптимизацию финансово-экономической деятельности предприятия, собственники обратили внимание на резервы, заложенные в производстве. В общем случае возможно два подхода к оптимизации — управленческий и технологический.

Управленческий подход рассматривает оптимизацию производства в первую очередь с точки зрения управления затратами и только в случае необходимости затрагивает модернизацию производства. Другими словами можно сказать, что управленческий подход первичен. Это означает, что даже, если предприятию потребуются какие-либо технологические новации, решение о них должно приниматься только после выстраивания системы управления производством и определения действительно узких мест, требующих технологических усовершенствований. Связано это с тем, что обновление технологии и основных фондов — процесс дорогостоящий, а значит требует детальной проработки и точного понимания зачем он реализуется и какой эффект окажет [22, с. 164].

В настоящее время компаниям можно предложить две методологии оптимизации производства — это Бережливое производство и Программа тотальной оптимизации производства. Обе концепции построены на разных принципах, но направлены на повышение эффективности производственных процессов на предприятии с позиции, прежде всего управления, и только потом технологии. Рассмотрим каждый из подходов.

Бережливое производство. Два основных термина в философии Бережливого производства — поток создания ценности для потребителя и потери в производстве. Основная идея Бережливого производства заключается в том, что каждую операцию над материалом, полуфабрикатом или деталью необходимо рассматривать с двух сторон — «какую ценность создает операция для конечного потребителя?» и «как минимизировать то, что не создает ценности, то есть потери?». Таким образом, оценивая, какие качества продукции важны для клиента, предприятие стремиться искоренить процессы, операции, которые не создают конечной ценности, т.е. являются потерями.

Для производства определяют семь видов потерь в производстве:

- 1) Перепроизводство товаров, когда товар произведен, а спрос на него еще не возник.

- 2) Хранение материалов, деталей и полуфабрикатов между производственными стадиями.

- 3) Ненужная транспортировка материалов (например, из-за неоптимального расположения оборудования, цехов).

- 4) Лишние этапы обработки, возникающие из-за недостатка оборудования или ошибок в проектировании.

- 5) Наличие излишних запасов, например «на всякий случай».

- 6) Ненужное перемещение людей, например, в поисках инструмента, материалов и т.д.

- 7) Производство дефектов, брака.

Для борьбы с потерями в производстве Бережливое производство предлагает целый набор подходов. Рассмотрим некоторые из них:

- — методология описания потока создания ценности — при описании производственных процессов в первую очередь исследуется, сколько времени материал реально обрабатывается на станках, и сколько он проводит времени в запасах — на складе материалов или в ожидании следующей стадии обработки. Часто на предприятии, ориентированном на массовое производство, цех или линия выпускает детали большими партиями, и потом эти детали ожидают обработки в следующем цехе. В итоге, суммарное время обработки конкретного изделия будет намного меньше, чем время его хранения между технологическими операциями. С финансовой точки зрения, это является замораживанием оборотных средств, а с точки зрения клиента — увеличением срока прохождения заказа. Один из путей избежать межцеховых запасов — внедрение «вытягивающей» системы производства.

- — вытягивание — каскадная система производства, при которой цех или участок производства ничего не производит до тех пор, пока цех потребитель, находящийся дальше по технологической цепочке, не сообщит о своей потребности в комплектующих.

Переход на вытягивание влечет за собой перестройку технологической цепочки таким образом, чтобы цех или отдельный станок производил детали или полуфабрикаты небольшими партиями. На первый взгляд, для предприятия, ориентированного на массовое производство это кажется нереальным, но современные подходы к организации производства и примеры западных компаний показывают реалистичность реформирования.

С точки зрения организации отдельного рабочего места Бережливое производство рассматривает несколько подходов. Например, Визуальный контроль — такое размещение инструментов, деталей и индикаторов состояния производства, при котором каждый с первого взгляда может понять состояние рабочего места или участка.

Система включает в себя пять принципов:

- — отделить необходимые инструменты, детали и документы от неиспользуемых и убрать последние.

- — расположить детали и инструменты на рабочем месте так, чтобы с ними было удобно работать.

- — поддерживать чистоту на рабочем месте.

- — регулярно выполнять первые три принципа.

- — сделать выполнение первых четырех принципов привычкой, стандартом работы.

Внедрение системы Бережливого производства — это переход предприятия на новый, более качественный уровень, что предполагает вовлечение в процесс всех сотрудников компании. При этом активное участие обеспечивается как материальными стимулами (за внедренные или утвержденные к внедрению предложения), так и нематериальными (например, возможностью участия в управлении предприятия, реализацией своих идей, карьерным ростом и т.д.). Это должно стать отдельным элементом системы стимулирования и мотивации персонала, действующей на предприятии.

Любое внедрение принципов Бережливого предприятия начинается с обучения персонала, внедрения философии непрерывного, постоянного улучшения деятельности предприятия с целью увеличения ценности для клиента (например, путем улучшения качества) и уменьшения потерь в производстве (например, снижения запасов). Бережливое производство, в первую очередь, предполагает вовлечение в процесс оптимизации персонала, поиск внутренних резервов оптимизации производства и только затем — технологические новации [23, с. 182].

Программы тотальной оптимизации производства. Тотальная оптимизация производства — проект, направленный на повышение эффективности производства «снизу-вверх», т.е. на предприятии создается управленческий механизм, который позволяет выдвигать, оценивать и реализовывать рационализаторские предложения «снизу», минуя административные препоны. Возможные направления программы: сокращение затрат, повышение надежности поставок, повышение качества (брак и время простоев), утилизация отходов, устранение «узких мест» в производстве.

На первом этапе проекта определяются цеха или участки, в которых будет реализовываться проект, создается проектная структура, состоящая из рабочих групп на уровне производственных отделов и цехов, а также управляющего совета, который принимает решения по внедрению того или иного улучшения. Также производится анализ затрат: они разделяются на сокращаемые и не сокращаемые. На основе анализа затрат определяются цели по их сокращению. Так как рационализаторские предложения, по сути, являются внутренними инвестиционными проектами, то для них устанавливаются критерии с точки зрения эффективности, максимального срока окупаемости и размера инвестиций.

После завершения подготовительной стадии проекта рабочие группы в режиме «мозгового штурма» анализируют пути оптимизации деятельности своих производственных единиц, генерируют идеи и отбирают наиболее реалистичные. Затем предложения оформляются в виде проектов.

Оценивается сумма необходимых инвестиций, рассчитывается экономический эффект от внедрения, подготавливается предварительный план внедрения. Далее, предложения выносятся на управляющий совет, который принимает или отвергает тот или иной проект. Во время реализации проекта управляющий совет или специально выделенная группа внутренних контролеров осуществляют мониторинг хода внедрения, расходования выделенных средств и графика выполнения работ. Окончательную оценку результативности рацпредложения можно сделать на основании анализа эффекта, который оно принесло, например, путем анализа соответствующих показателей в системе управленческого учета затрат до и после внедрения.

В целом реализацию программы тотальной оптимизации производства можно разбить на две фазы. Первая — когда на предприятии создаются необходимые управленческие механизмы, в результате начальных мозговых штурмов находятся существенные резервы сокращения затрат и внедряются соответствующие улучшения. Второй этап — когда программа начинает работать на постоянной основе.

Для успешной реализации проекта тотальной оптимизации производства необходимо придерживаться следующих принципов:

- 1. Никто лучше сотрудников предприятия не разбирается в собственном производстве, а значит, не может определить направления повышения его эффективности. Работа внешних консультантов при этом заключается в стартовом направлении инновационного процесса, формировании и передаче методологии анализа затрат и материальных потоков, организации процесса (функции и порядок взаимодействия внутри предприятия), а также в выполнении сопутствующих работ.

- 2. При обсуждении проектов на рабочих группах следует рассматривать даже самые смелые и фантастические идеи.

- 3. За принятые и реализованные рацпредложения сотрудники должны быть вознаграждены материально, что будет служить значительной мотивацией персоналу, участвующему в проекте.

- 4. Программа по оптимизации должна поддерживаться высшим руководством предприятия и находиться под его постоянным контролем [24, с. 171].

В заключение стоит отметить, что оба подхода — Бережливое производство и Тотальная оптимизация производства основываются на раскрытии творческого потенциала сотрудников предприятия. В отличие от других управленческих технологий, ориентированных на жесткую регламентацию деятельности и усиление контроля «сверху-вниз», данные подходы позволяют вовлечь в процесс оптимизации работников всех уровней. При этом достигается комплексный эффект: предприятие работает более эффективно, сотрудники вовлечены в процесс реализации проекта и имеют возможность улучшить свои условия труда и материальную компенсацию.

Источник: vuzlit.com

Расчет производственной программы деятельности предприятия

Для определения оптимальной производственной программы по критерию максимизации прибыли необходимо математически формализовать поставленную задачу, а именно записать целевую функцию и ограничения. Учитывая введенные ранее обозначения, математическая постановка задачи поиска оптимального объема производства по критерию максимизации прибыли для одного периода примет следующий вид:

Решением сформулированной оптимизационной задачи являются оптимальные значения переменных и , максимизирующие целевую функцию прибыли, максимальное значение прибыли , резервы по «ресурсам».

Используя числовые данные и результаты прогнозных расчетов, полученные во втором разделе, решим задачу линейного программирования (3.1) графически. (Студентам необходимо провести графическое решение задачи (3.1) только для перового периода при номинальных прогнозах).

Предположим, что с учетом числовых значений параметров задача (3.1) примет вид:

Ниже приводится графическое решение задачи (3.2).

66,6 ОДР opt

Рис.2 Графическое решение задачи линейного программирования

Так как необходимо определить оптимальную производственную программу на пять будущих периодов, то задачу (3.1) необходимо решить для каждого следующего года в отдельности, используя данные об изменении цен на продукцию, на сырьевой ресурс и объема спроса на первую и вторую продукцию, полученные в результате прогнозирования в предыдущем разделе.

Решение задачи по определению оптимальной производственной программы осуществляется в пакете Excel в приложении «Поиск решения» (меню «Сервис»). Далее приводится один из возможных вариантов подготовки исходных данных для решения задачи (3.1) в пакете Excel.

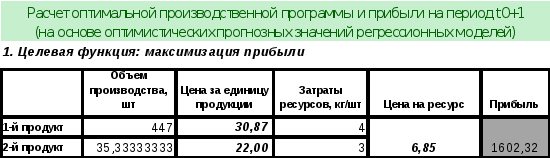

Расчет оптимальной производственной программы и прибыли на период t0+1 (на основе прогнозных значений регрессионных моделей)

1. Целевая функция: максимизация прибыли

1-й продукт

30

5

2-й продукт

16

2. Ограничение по фонду времени работы оборудования (Ф=1000 часов)

1-й продукт

2-й продукт

3. Ограничение по объему сбыта продукции на рынке

1-й продукт

400

2-й продукт

200

Серым цветом помечены ячейки, в которых должны находиться соответствующие формулы для расчета прибыли и затраченного фонда времени, причем ячейка, относящаяся к прибыли, должна быть задана в приложении «Поиск решения» как «целевая ячейка». Ячейки, в которых находятся объемы производства продукции (таблица «Целевая функция»), должны быть заданы как «изменяемые ячейки». Крупным, жирным и курсивным текстом обозначены пять прогнозных значений параметров, полученные в первой главе. При решении задачи для различных временных периодов, меняются только эти пять значений, все остальные параметры не меняются.

При решении задачи в приложении «Поиск решения», необходимо получить отчеты о результатах расчетов, об их устойчивости и о пределах. Далее приведены конкретные варианты отчетов, которые были сгенерированы приложением «Поиск решения».

В пояснительной записке к курсовому проекту достаточно привести отчеты об устойчивости и о пределах только для одного периода. Итоговые результаты расчетов приводятся для каждого рассматриваемого периода, включая оптимистический и пессимистический вариант.

Microsoft Excel 10.0 Отчет по результатам

Источник: studopedia.ru

3. Расчет производственной программы деятельности предприятия

Для определения оптимальной производственной программы по критерию максимизации прибыли необходимо математически формализовать поставленную задачу, а именно записать целевую функцию и ограничения. Учитывая введенные ранее обозначения, математическая постановка задачи поиска оптимального объема производства по критерию максимизации прибыли для одного периода примет следующий вид:

Решением сформулированной оптимизационной задачи являются оптимальные значения переменных  и

и , максимизирующие целевую функцию прибыли, максимальное значение прибыли

, максимизирующие целевую функцию прибыли, максимальное значение прибыли , резервы по «ресурсам».

, резервы по «ресурсам».

Используя числовые данные и результаты прогнозных расчетов, полученные во втором разделе, решим задачу линейного программирования графически.

Предположим, что с учетом числовых значений параметров задача примет вид:

Ниже приводится графическое решение задачи.

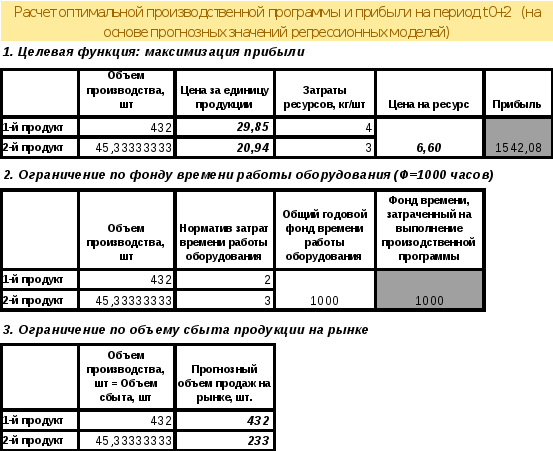

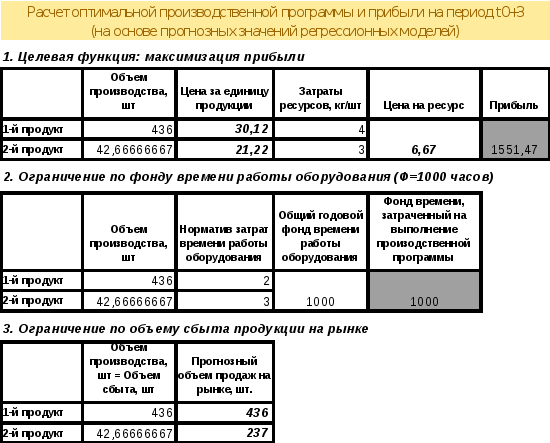

Так как необходимо определить оптимальную производственную программу на пять будущих периодов, то задачу необходимо решить для каждого следующего года в отдельности, используя данные об изменении цен на продукцию, на сырьевой ресурс и объема спроса на первую и вторую продукцию, полученные в результате прогнозирования в предыдущем разделе.

Решение задачи по определению оптимальной производственной программы осуществляется в пакете Excel в приложении «Поиск решения» (меню «Сервис»).

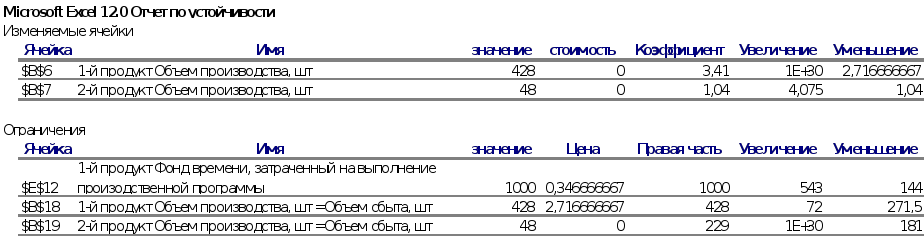

Ячейка, относящаяся к прибыли, задана в приложении «Поиск решения» как «целевая ячейка». Ячейки, в которых находятся объемы производства продукции, заданы как «изменяемые ячейки». Далее получены отчеты о результатах расчетов, об их устойчивости и о пределах.

Таблица 12 – Отчет по результатам

Таблица 13 – Отчет по устойчивости

Таблица 14 – Отчет по пределам

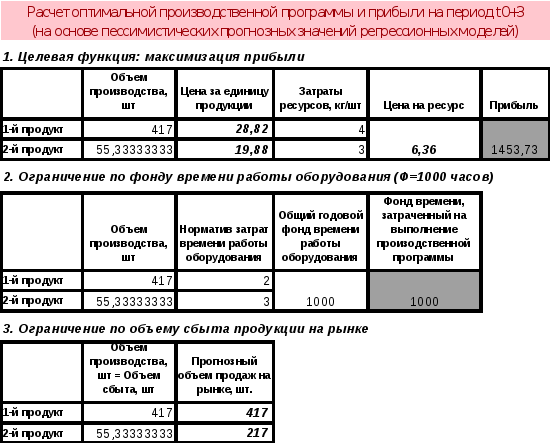

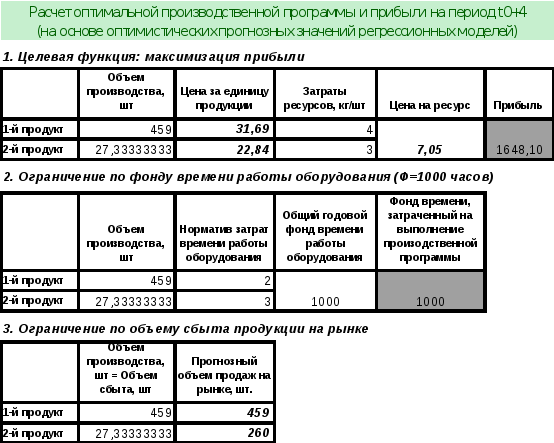

При расчете оптимальной производственной программы, необходимо оценить наихудшие и наилучшие результаты, то есть определить оптимальный объем производства и прибыль для пессимистического и оптимистического прогноза изменения параметров задачи.

Оптимистический и пессимистический варианты также необходимо просчитать на пять будущих периодов.

Математическая модель расчета оптимальной производственной программы для пессимистического варианта имеет вид:

Математическая модель расчета оптимальной производственной программы для оптимистического варианта имеет вид:

Продолжение таблицы 24.

3.2 Оценка чувствительности результатов расчета оптимальной производственной программы

В реальной жизни при реализации того или иного управленческого решения, в нашем случае оптимальной производственной программы, имеют место возмущения по параметрам системы, обусловленные внешними и внутренними факторами. Эти возмущения приводят к изменению оптимальных значений переменных задачи (объема производства продукции) и целевой функции (прибыли). Поэтому, возникает задача об оценке влияния этих возмущений на управленческое решение и на базе нее формулировки конкретных действий, которые лицо, принимающее решения, должно будет предпринять в этих условиях.

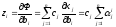

Для решения поставленной задачи будем использовать математический аппарат теории чувствительности.

Пусть мы находимся в классе задач линейного программирования:

где – параметры модели.

Предположим, найдено оптимальное решение задачи, то есть определены выходные характеристики задачи, а именно оптимальные значения переменных  и целевой функции

и целевой функции . Продукцию, для которой

. Продукцию, для которой , будем называть «выгодной»; продукцию, для которой

, будем называть «выгодной»; продукцию, для которой — «невыгодной».

— «невыгодной».

Введем в рассмотрение характеристику запасов ресурсов  , которая показывает количество ресурса

, которая показывает количество ресурса ого вида, оставшегося после реализации оптимального решения.

ого вида, оставшегося после реализации оптимального решения.

Если  , то ресурс будем называть «дефицитным». Если

, то ресурс будем называть «дефицитным». Если — ресурс «недефицитный».

— ресурс «недефицитный».

Оценим влияние изменения запасов  ого ресурса на выходные характеристики задачи. Для этого введем в рассмотрение коэффициенты чувствительности

ого ресурса на выходные характеристики задачи. Для этого введем в рассмотрение коэффициенты чувствительности , которые показывают, на сколько изменится значение

, которые показывают, на сколько изменится значение ой переменной при увеличении запаса

ой переменной при увеличении запаса ого ресурса на единицу. В теории чувствительности обосновано, что данные коэффициенты отличны от нуля для «дефицитных» ресурсов и равны нулю для «недефицитных».

ого ресурса на единицу. В теории чувствительности обосновано, что данные коэффициенты отличны от нуля для «дефицитных» ресурсов и равны нулю для «недефицитных».

Коэффициенты чувствительности  , показывают, на сколько измениться значение целевой функции при увеличении запаса

, показывают, на сколько измениться значение целевой функции при увеличении запаса ого ресурса на единицу.

ого ресурса на единицу.

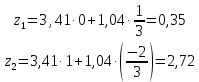

Проведем анализ чувствительности решения к изменению параметров системы для периода t0+1. Пусть целевой функцией является максимизация прибыли, а ограничениями выступают запасы сырьевых ресурсов.

Найдем оптимальный план:

Так как , следовательно, и первая, и вторая продукция «выгодные».

Определим резервы по ресурсам:

Отсюда делаем вывод, что первый и второй ресурс являются «дефицитными», третий — «недефицитный». Так как, коэффициенты чувствительности для «недефицитного» ресурса равны нулю, следовательно

. Для определения оставшихся коэффициентов чувствительности, исключаем из системы ограничений третье неравенство, в двух других перейдем к строгим равенствам и обозначим правые части через

. Для определения оставшихся коэффициентов чувствительности, исключаем из системы ограничений третье неравенство, в двух других перейдем к строгим равенствам и обозначим правые части через  и

и . Получим:

. Получим:

Продифференцируем данную систему по :

или с учетом :

Откуда  ;

; =0.

=0.

Аналогично, после дифференцирования системы по :

определим  ;

; =1.

=1.

Рассчитаем коэффициенты чувствительности целевой функции к вариациям «дефицитных» ресурсов.

Так как , следовательно

Предположим, что запас первого ресурса увеличился на 30 единиц. Как это повлияет на управленческое решение, а именно на оптимальную производственную программу и прибыль? Воспользуемся коэффициентами чувствительности  и

и

Так как , следовательно, при увеличении запаса первого ресурса на 30 единиц, оптимальный объем производства второй продукции не изменится.

Так как  , следовательно при увеличении запаса первого ресурса на 30 единиц, оптимальный объем производства первой продукции увеличится на

, следовательно при увеличении запаса первого ресурса на 30 единиц, оптимальный объем производства первой продукции увеличится на единиц.

единиц.

Так как коэффициент чувствительности  , следовательно, при увеличении запаса первого ресурса на 30 единиц, максимальное значение прибыли увеличится на

, следовательно, при увеличении запаса первого ресурса на 30 единиц, максимальное значение прибыли увеличится на единиц.

единиц.

Аналогично можно провести анализ чувствительности оптимального решения при изменении запасов по другим ресурсам.

Источник: studfile.net