Трудоемкость продукции – комплексный показатель, обобщающий затраты труда в процессе производственной деятельности малого предприятия и его подразделений в существующих экономических отношениях. Она связана с занятостью и производительностью труда: чем меньше трудоемкость, тем выше продуктивность. Снижение трудоемкости и повышение занятости означает рост производительности труда.

Трудоемкость – это величина затрат рабочего времени на изготовление единицы или определенного объема продукции в соответствующих рыночных, технических, организационных и плановых условиях развития производства.

В состав трудоемкости продукции включаются все нормируемые затраты труда (рабочего времени) на ее производство в конкретных условиях действующего малого предприятия. Нормируемые затраты труда измеряются в нормо– часах, человеко– часах или других единицах трудовых затрат в расчете на одно изделие или годовой объем производства.

В общем виде на малого предприятиях трудоемкость определяется величиной затрат труда (рабочего времени) на производство единицы продукции по следующей формуле:

6.6 Определение ВВП Конечное и промежуточное потребление

где ТН – трудоемкость единицы продукций, нормо– ч./шт.;

ЗНВ – нормируемые затраты рабочего времени соответствующей категории основных рабочих, человеко– ч. / год;

ВГ – годовой объем выпуска продукции, шт./год.

Трудоемкость годового объема производства определенной продукции можно рассчитать по формуле:

где Т – трудоемкость годового выпуска, ч/год.

Технологическая (нормированная) трудоемкость изделия находится суммированием операционной, детальной и узловой трудоемкости по всем комплектующим позициям:

где Тт – технологическая трудоемкость изделия, ч/шт; ТОП – операционная трудоемкость продукции, ч/операцию; ТД – детальная трудоемкость продукции, ч/деталь; ТУ – узловая трудоемкость продукции, ч/узел.

При расчете технологической трудоемкости и составляющих ее элементов следует учитывать действующие нормы многостаночного обслуживания. Норма трудоемкости находится отношением нормы длительности (станкоемкости) к норме обслуживания станков.

Рассчитанная на основе действующих нормативов технологическая трудоемкость является нормативной величиной. Фактическую трудоемкость можно определить по формуле:

где ТФ – фактическая трудоемкость, человеко-час;

ТН – нормативная трудоемкость, нормо-час;

КВН – средний коэффициент выполнения норм рабочими.

Трудоемкость обслуживания определяется суммированием затрат труда вспомогательных рабочих всех подразделений малого предприятия на производство единицы продукции.

Средняя нормативная трудоемкость обслуживания на предприятии в расчете на одно изделие может быть найдена отношением затраченного времени всеми вспомогательными рабочими к годовому объему выпуска валовой продукции:

где ТОБС – трудоемкость обслуживания производства, ч/шт.;

ЗВ – затраты рабочего времени вспомогательных рабочих, человеко-часов/год;

определение трудоемкости по ведомости объемов работ

ВВ – годовой выпуск валовой продукции, шт./год.

Затраты рабочего времени вспомогательных рабочих можно установить на соответствующую продукцию по расчетной (нормативной) или фактической их занятости.

В общем виде величину времени занятости можно найти как произведение годового фонда рабочего или отработанного времени на численность персонала.

Производственная трудоемкость соответствующей продукции определяется величиной затрат труда основных и вспомогательных рабочих, выражаемых нормативной трудоемкостью изготовления и обслуживания производства:

Тпр = Тт + Тобс (6.36),

где Тпр – производственная трудоемкость продукции, ч/шт.

Трудоемкость управления производством определяется величиной затрат труда руководителей и специалистов в расчете на единицу или годовой объем выпуска продукции.

Нормативная трудоемкость управления для различных условий производства находится в полной аналогии с расчетами трудоемкости обслуживания.

Полная трудоемкость продукции равна сумме затрат труда всего промышленно– производственного персонала малого предприятия на изготовление, обслуживание и управление производством, рассчитанных по соответствующим нормативам:

Тп = Тт + Тобс + Тупр (6.37),

где Тп – полная трудоемкость продукции, ч/шт.

При определении полной трудоемкости могут быть использованы как дифференцированные, так и укрупненные нормативы и методы расчета.

В первом случае затраты труда на производство продукции конкретного вида находятся методами прямого аналитического нормирования труда.

Во втором случае используются укрупненные методы расчета трудоемкости, при которых затраты на обслуживание и управление производством распределяются косвенно в процентном отношении к технологической трудоемкости:

Тп = Тт (1 + Кобс + Купр) (6.38),

где Кобс и Купр – коэффициенты, учитывающие соответственно соотношение затрат труда на обслуживание и управление производством и технологической трудоемкости.

На предприятии эти коэффициенты могут быть определены как уточненными, так и приближенными методами расчета. Уточненные методы основаны на использовании соотношений нормативов затрат труда соответствующих категорий персонала, приближенные – нормативов численности, обслуживания, управляемости и т.д.

Снижение трудоемкости на малого предприятиях планируется по всем видам выпускаемых изделий.

Абсолютное снижение трудоемкости определяется по всей годовой программе выпуска изделий по следующей формуле:

N

i=1

где DТ – снижение трудоемкости на годовой выпуск продукции, нормо-час;

n – номенклатура выпускаемой продукции;

Т1 и Т2 – трудоемкость единицы продукции на начало планового года и конец планового года; Nгод – годовой объем производства изделий.

Относительное снижение трудоемкости по номенклатуре по планируемым факторам может быть определено следующим образом:

где ПΔПТ – процент снижения трудоемкости.

В процессе планирования снижения трудоемкости выпускаемой продукции очень важно обеспечить необходимый плановый рост производительности труда. Между снижением трудоемкости единицы продукции и ростом производительности существует строгая зависимость: сокращение затрат труда ведет к увеличению выработки. Эта зависимость определяется следующими соотношениями процентов изменения трудоемкости и производительности DТ, DП:

Источник: mydocx.ru

Расчет валовой трудоёмкости продукции производимой за год.

Расчет трудоёмкости годовой производственной программы или трудоёмкости годовой товарной продукции (ТТП) по видам работ (нормо-час) применительно к каждому изделию (А, Б и В) производится по формуле:

где q – годовая программа выпуска по каждому виду продукции, штук;

Т – трудоёмкость по видам работ по соответствующему изделию, нормо-час.

| Виды работ | Трудоёмкость (нормо-час) | ||

| А | Б | В | А+Б+В |

| механические | 15000*0, 6=9000 | 12600*0, 6=7560 | 10000*1, 0=10000 |

| литейные | 15000*0, 5=7500 | 12600*0, 8=10080 | 10000*0, 4=4000 |

| сборочные | 15000*0, 8=12000 | 12600*0, 5=6300 | 10000*1, 0=10000 |

| По всем работам |

Таблица 1 — Трудоёмкость видов работ в разрезе изделий.

Трудоёмкость годовой валовой продукции.

Трудоёмкость годовой валовой продукции (ТВП) определяется исходя из суммы трудоёмкости годовой товарной продукции по видам работ и трудоёмкости незавершенного производства. Для определения трудоемкости незавершённого производства необходимо определить норму незавершенногo производства по формуле:

Ннп – норма незавершенного производства;

Vс – плановый суточный объем производства продукции, который находится как отношение годовой программы выпуска, к рабочему периоду за год;

Тц – длительность производственного цикла;

Кнз – коэффициент нарастания затрат.

Таблица 2 — Нормы незавершенного производства.

| Количество | А | Б | В |

| штук | 15000/250*0, 5*0, 6 = 18 | 12600/250*0, 5*0, 6 = 15, 12 | 10000/250*0, 6*0, 6 = 14, 40 |

Таблица 3 — Трудоёмкость незавершенного производства, в нормо-часах.

| Виды работ | А | Б | В | А+Б+В |

| механические | 18*0, 6=10, 80 | 15, 12*0, 6=9, 07 | 14, 40*1, 0=14, 40 | 34, 27 |

| литейные | 18*0, 5=9 | 15, 12*0, 8=12, 10 | 14, 40*0, 4=5, 76 | 26, 86 |

| сборочные | 18*0, 8=14, 40 | 15, 12*0, 5=7, 56 | 14, 40*1, 0=14, 40 | 36, 36 |

| всего | 34, 20 | 28, 73 | 34, 56 | 97, 49 |

Таблица 4 — Трудоёмкость годовой валовой продукции по видам работ.

| Виды работ | Трудоёмкость, (нормо-час) |

| механические | 26560+34, 27=26594, 27 |

| литейные | 21580+26, 86=21606, 86 |

| сборочные | 28300+36, 36=28336, 36 |

| всего | 26594, 27+21606, 86+28336, 36=76537, 49 |

Расчет потребности в основных производственных средствах.

Активная часть основных производственных средств.

Необходимое количество оборудования по видам работ определяется исходя из трудоёмкости валовой продукции и годового фонда рабочего времени.

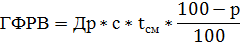

Годовой фонд рабочего времени (ГФРВ):

где Др – число рабочих дней в году;

с – сменность работы;

tcм – продолжительность смены в часах;

р – процент регламентированных простоев;

Режим работы предприятия — 2 смены, продолжительность смены — 8 часов. При 5-дневной рабочей неделе и принятых законом праздничных дней, количество рабочих дней в году — 250. Процент регламентированных простоев — 5%.

ГФРВ = 250*2*8*(100-5)/100=3800 часов

Необходимое количество оборудования по видам работ определяется по формуле:

Таблица 5 — Оборудование по видам работ.

| Виды работ | Количество станков расчётное | Количество станков принятое |

| механические | 26594, 27/3800=6, 99 | |

| литейные | 21606, 86/3800=5, 69 | |

| сборочные | 28336, 36/3800=7, 45 |

Примечание для определения принятого количества оборудования по видам работ соответствующее расчетное количество оборудования округляется до большего целого числа,

Коэффициент загрузки оборудования по видам работ определяются на основании сравнения расчетного и принятого количества оборудования по видам работ:

Таблица 6 — Коэффициент загрузки по видам работ.

| Виды работ | Коэффициент загрузки |

| механические | 6, 99/7=1, 00 |

| литейные | 5, 69/6=0, 95 |

| сборочные | 7, 45/8=0, 93 |

Балансовая стоимость всего оборудования (руб.) определяется исходя из количества принятого оборудования по видам работ и балансовой стоимости (цены) единицы соответствующего оборудования.

Таблица 7 — Параметры оборудования.

| Наименование оборудования | Количество | Балансовая стоимость единицы оборудования, тыс. руб. | Балансовая стоимость всего оборудования, тыс. руб. | Годовая. |

| Норма амортизации, % | Сумма амортизации, тыс. руб. | |||

| Токарный станок | ||||

| Литьевая машина | ||||

| Монтажный стол |

Пассивная часть основных производственных фондов.

Расчет площади призводственного цеха необходимой для оборудования:

S т.ст. = 2 * 0, 95 * 7 = 13, 3 м 2

S л.м. = 2, 5 * 1 * 6 = 15 м 2

S м.ст. = 0, 7 * 0, 5 * 8 = 2, 8 м 2

Площадь занимаемого всем оборудованием S = 13, 3 + 15 + 2, 8 = 31, 1 м 2

Площадь проходов, бытовых помещений и т. п. S = 31, 1 * 1, 8 = 55, 98 м 2

Общая площадь цеха S = 31, 1 + 55, 98 = 87, 08 м 2

Площадь помещения для офиса Sоф = 4 * 6 = 24 м 2

Таблица 8 — Балансовая стоимость и амортизация пассивных фондов.

| Пассивные фонды | Балансовая стоимость, руб. | Годовая. |

| Норма амортизации, % | Сумма амортизации, руб. | |

| Производственное помещение цеха | 15000 * 87, 08 = 1306200 | |

| Помещение под офис | 30000 * 24 = 720000 | 2, 5 |

| Всего |

Общая сумма амортизационных отчислений по всем объектам за год:

∑ Аг = 560000 + 432000 + 12000 + 57186 = 1061186 руб.

Определение потребности в энергетических ресурсах.

Силовая энергия.

В данном разделе годовые расходы на электроэнергию, потребляемую соответствующим технологическим оборудованием, определяются исходя из:

— годовой трудоемкости валовой продукции по видам работ;

— мощности электроэнергии (кВт), потребляемой единицей оборудования по видам работ (соответствующей группы оборудования);

— тарифов на электроэнергию.

Годовой расход энергии для токарных станков:

Э = 4 кВт. Час * 26594, 27 * 4, 78 руб./ кВт. = 508482, 45

Годовой расход энергии для литьевых машин:

3 кВт. Час * 21606, 86 * 4, 78 руб./ кВт. = 309842, 37

Для всего оборудования:

Э = 508482, 45 + 309842, 37 = 818324, 82 руб.

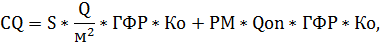

Световая энергия.

Световая энергия (CQ) определяется исходя из площади требующей освещения, норм освещения на 1 м 2 (Q/м 2 ) И фонда рабочего времени. На рабочих местах, требующих большую степень точности, применяется дополнительное освещение (ДО). Дополнительное освещение определяется исходя из количества рабочих мест требующих дополнительного освещения (РМ), мощности осветительных приборов (Qoп), времени освещения с учётом коэффициента освещённости. Расчёт световой энергии производится по формуле:

где Ко – коэффициент освещенности, который характеризует использование дополнительного освещения в сутки в течении года, с учетом светового дня;

ГФР – годовой фонд рабочего времени.

При расчёте действительного (эффективного) годового фонда времени работы одного рабочего:

Тпл.р = 250 * 8 * 2 = 4000 часов

Рабочие места требующие дополнительного освещения – это 7 токарных станков и 8 монтажных столов.

CQпц = 87, 08 м 2 * 15 Втч/м 2 * 4000 часов * 0, 7 + 15 * 60 Втч * 4000 часов * 0, 7 = 6177360 Втч/1000 = 6177, 36 кВтч

CQо = 24 м 2 * 20 Втч/м 2 * 2000 часов * 0, 7 = 672000 Втч = 672 кВтч

Стоимость затрат на световую энергию за год составляет для производственного цеха и офиса составляет:

( 6177, 36 кВтч + 672 кВтч ) * 4, 78 руб./кВт = 32739, 94 руб.

Тепловая энергия.

Расход тепловой энергии на отопление определяется на основе соответствующих нормативов исходя из объёма отапливаемого помещения и продолжительность отопительного сезона в году по формуле:

где TQ – тепловая энергия;

T – время отопительного периода в часах;

Vз – объем здания м 3 ;

Q/м 3 – расход тепла на 1 м 3 здания.

Высота производственного цеха 3м., высота офиса 2, 7 м.

Затраты на отопление производственного цеха:

TQпц = 87, 08 * 3 * 20 * 218 * 24 = 27336153, 6 ккал./ 10 6 = 27, 34 Гкал.

27, 34 Гкал * 566, 40 руб./ Гкал = 15485, 38 руб.

Затраты на отопление офиса:

TQоц = 24 * 2, 7 * 20 * 218 * 24 = 6780672 ккал. / 10 6 = 6, 78 Гкал.

6, 78 Гкал * 566, 40 руб./ Гкал = 3840, 19 руб.

Всего затраты на отопление составили 18984, 37 руб. за год.

Источник: lektsia.com

ОПРЕДЕЛЕНИЕ ПОТРЕБНОСТИ В ПЕРСОНАЛЕ

Исходные данные и постановка задачи. На основе имеющихся исходных данных необходимо рассчитать численность производственного персонала, используя метод трудоемкости (табл. 4.19).

Методические указания

Формула для расчета численности производственного персонала по методу трудоемкости выглядит так:

Тпф — полезный фонд времени одного работника;

Тпр — время, необходимое для выполнения производственной программы:

Тпр =

п — количество номенклатурных позиций изделий в производственной программе;

Ni — количество изделий i-й номенклатурной позиции;

Тi — трудоемкость процесса изготовления изделия i-й номенклатурной позиции;

Тн.п.i, — время, необходимое для .изменения величины незавершенного производства в соответствии с производственным циклом изделий i-й позиции номенклатуры;

Кв — коэффициент выполнения норм времени. Численность производственного персонала рассчитывается по имеющимся исходным данным в такой последовательности:

1. Определение трудоемкости производственной программы по изделиям:

2. Определение общей трудоемкости валовой продукции по программе для обоих изделий:

3. Расчет времени, необходимого для выполнения производственной программы:

4. Определение расчетной численности производственного персонала:

Решение

1. Определение трудоемкости производственной программы по изделиям и видам работ: для работы А:

2. Определение общей трудоемкости валовой продукции по программе для обоих изделий и видам работ: для работы А:

3. Расчет времени, необходимого для выполнения производственной программы:

Тпр = (1430/КВ) = (1430 — 100)/104 = 1375 ч;

Тпр = (1250/КВ) = (1250 — 100)/105 = 1190,5 ч.

4. Определение расчетной численности производственного персонала по видам работ: для работы А:

Чпер — 1375/432,5 = 3,2 человека;

принимаемая численность персонала — 3 человека;

Чпер = 1190,5/432,5 = 2,8 человека;

принимаемая численность персонала — 3 человека.

Задача 2

Исходные данные и постановка задачи. На основе имеющихся исходных данных необходимо рассчитать численность административно-управленческого персонала, используя метод Розенкранца

| Организационно-управленческие виды работ | Количество действий по выполнению вида работ | Время, необходимое для выполнения действия, ч |

| Расчет денежной наличности | ||

| Учет доходов-расходов предприятия | 0,5 | |

| Расчет сводного финансового баланса |

Годовой фонд времени одного сотрудника (согласно контракту) — 1920 ч;

Коэффициент, учитывающий затраты времени на дополнительные работы, — 1,3;

Коэффициент, учитывающий затраты времени на отдых сотрудников, — 1,12;

Коэффициент пересчета явочной численности в списочную — 1,1.

Формула для расчета численности персонала и его последовательность приведены в методических указаниях к решению задачи.

Методические указания

Формула для расчета численности административно-управленческого персонала по методу Розенкранца приведена ниже.

Чп = Кнрв,

где n — количество видов организационно-управленческих работ, определяющих загрузку подразделения или группы сотрудников;

mi, — среднее количество определенных действии (расчеты, обработка заказов, переговоры и т.п.) в рамках i-го вида работ за установленный период (например, за год);

ti, — время, необходимое для выполнения одного действия в рамках i-го вида организационно-управленческих работ;

Т — рабочее время одного сотрудника согласно трудовому договору (контракту) за соответствующий промежуток календарного времени, принятый в расчетах;

Кнрв — коэффициент необходимого распределения времени.

Приведем последовательность расчета численности персонала по имеющимся исходным данным.

I. Расчет суммарного времени выполнения организационно-управленческих работ:

2. Расчет коэффициента необходимого распределения времени: Кнрв = (коэффициент, учитывающий затраты времени на дополнительные работы) х (коэффициент, учитывающий затраты времени на отдых сотрудников) х (коэффициент пересчета явочной численности в списочную).

3. Определение расчетной численности административно-управленческого персонала:

Решение

1. Расчет суммарного времени выполнения работ:

Smt = (500 • 1) + (3000 • 0,5) + (300 • 3) = 2900 ч.

2. Расчет коэффициента необходимого распределения времени: К = 1,3 • 1,12 • 1,1 = 1,6.

3. Определение расчетной численности персонала: Ч = (2900/1920)1,6 = 2,4 человека;

принимаемая численность — 3 человека, с условием дополнительной загрузки данной группы сотрудников по выполнению смежных задач.

Задача 3

Исходные данные и постановка задачи. На основе имеющихся исходных данных необходимо рассчитать численность персонала по нормам обслуживания. Формула для расчета численности персонала и его последовательность приведены в методических указаниях к решению задачи.

| Виды работ по обслуживанию агрегата | Время выполнения операции, ч | Количество операций за смену |

| Загрузка агрегата | 0,02 | |

| Контроль рабочего процесса | 0,08 | |

| Выгрузка агрегата | 0,03 |

Количество агрегатов — 8.

Режим работы агрегатов — двусменный.

Количество агрегатов, работающих в 1-ю смену, — 8.

Количество агрегатов, работающих во 2-ю смену, — 4.

Полезный фонд времени одного работника за смену — 7 ч.

Время на дополнительные операции по обслуживанию агрегата — 1,4 часа.

Коэффициент пересчета явочной численности в списочную -1,15.

Методические указания

Формула для расчета численности персонала по нормам обслуживания выглядит так:

где Чпер — число агрегатов;

Кзагр — коэффициент загрузки;

Ноб — норма обслуживания;

Кн — коэффициент пересчета явочной численности в списочную.

В свою очередь, норма обслуживания рассчитывается следующим образом:

Ноб =Тпол/

Где Тпол — полезный фонд времени одного работника за день или смену;

n — количество видов работ по обслуживанию агрегата;

ti, — время, необходимое на выполнение одной операции по i-му виду работ;

ni — количество операций по i-му виду работ; выполняемое за один рабочий день или смену;

Тд — время выполнения дополнительных работ по обслуживанию агрегата, не включаемых в т,.

Коэффициент загрузки рассчитывается при неодносменном режиме работы:

Где Nобщ — общее суммарное количество работающих агрегатов за определенный период, включая все смены работы;

Nmах — количество работающих агрегатов за тот же период в наиболее загруженную смену.

Последовательность расчетов по имеющимся исходным данным приведена ниже.

1. Расчет суммарного времени на обслуживание агрегата:

2. Расчет нормы обслуживания:

3. Определение коэффициента загрузки по выражению [2].

4.Определение расчетной численности персонала по обслуживанию агрегатов по выражению [1].

Решение

1. Расчет суммарного времени на обслуживание агрегата: Тcум = (0,02 • 60) + (0,08 • 120) + (0,03 • 60) + 1,4 = 14 ч.

2. Расчет нормы обслуживания:

3. Определение коэффициента загрузки:

4. Определение расчетной численности персонала:

Чпер = [(8 • 1,5)/0,5]1,15 = 27,6 человека; принимаемая численность персонала — 28 человек:

Источник: megaobuchalka.ru