Критические контрольные точки и анализ рисков в ХАССП

Критическая контрольная точка в системе ХАССП ( hazard analysis and critical control ) это место, этап или процесс на производстве пищевой продукции, в котором существует высокая вероятность произвести некачественный продукт, который будет небезопасен для человеческого здоровья. Для того чтобы правильно определить критические точки, нужно полностью произвести анализ цепочки производства от поступления сырья или полуфабрикатов до хранения готовой продукции на складах и определить основные источники опасности на конкретном пищевом производстве

ГОСТ ХАССП

Согласно ГОСТ Р 51705.1-2001 «Системы качества. Управление качеством пищевых продуктов на основе принципов ХАССП. Общие требования» должны соблюдаться следующие принципы

- идентификация потенциального риска или рисков (опасных факторов), которые сопряжены с производством продуктов питания, начиная с получения сырья (разведения или выращивания) до конечного потребления, включая все стадии жизненного цикла продукции (обработку, переработку, хранение и реализацию) с целью выявления условий возникновения потенциального риска (рисков) и установления необходимых мер для их контроля

- выявление критических контрольных точек в производстве для устранения (минимизации) риска или возможности его появления, при этом рассматриваемые операции производства пищевых продуктов могут охватывать поставку сырья, подбор ингредиентов, переработку, хранение, транспортирование, складирование и реализацию

- в документах системы ХАССП или технологических инструкциях следует установить и соблюдать предельные значения параметров для подтверждения того, что критическая контрольная точка находится под контролем

- разработка системы мониторинга, позволяющая обеспечить контроль критических контрольных точек на основе планируемых мер или наблюдений

«Безопасная еда». Программы предварительных условий

Разработка системы ХАССП от 25000 рублей

Запишитесь на консультацию, чтобы узнать все нюансы разработки

Можно выделить несколько основных источников возникновения опасностей

1. Сырье. При использовании сырья, которое не отвечает основным требованиям существует большой риск выпустить некачественный готовый продукт. Чтобы избежать этих проблем, усиливают входящий контроль приема сырья и его хранения:

- Остаточный срок годности должен составлять не менее 2/3

- Температурный режим в машине поставщика должен соответствовать требованиям, которые указываются при транспортировке и хранению. Особое внимание нужно обратить на скоропортящуюся продукцию: мясо, рыба, птица, морепродукты, молочная продукция

- Соблюдение условий хранения непосредственно на производстве

- Соблюдение ротации сырья и полуфабрикатов.

Производится анализ и оценка рисков, при котором группа ХАССП решает какие процессы отнести к критическим контрольным точкам, а какие в ОППУ

«Безопасная еда». Программа предварительных условий №1: Конструкция и планировка зданий

2. Персонал. При несоблюдении минимальных санитарных норм и халатном отношении к работе существует риск химического, физического, микробиологического заражения продукции. Распространенные примеры:

- Заражение продукции кишечной инфекцией, если человек является ее носителем и проигнорировал все требования санитарной безопасности: не предупредил о своей болезни или болезни родственников, не мыл руки после посещения туалета и т.д.

- Попадание осколков стекла от разбитой посуды в готовую продукцию

- Попадания химических элементов при несоблюдении правил уборки и мытья инвентаря или производственного оборудования

Как правило эти вопросы решаются усилением контроля за персоналом и соблюдением санитарных норм. Обычно здесь выделяют ОППУ, в очень редких случаях ККТ

3. Оборудование является источником опасности. В процессе работы от него может отвалиться небольшие кусочки и осколки попадут в продукцию. Также в нее могут попасть смазочные материалы и другие технологические жидкости. Для снижения рисков периодически проводят плановый осмотр оборудования, а также профилактический ремонт

4. Производственная среда и технологические процессы. При нарушении технологических процессов есть существенный риск на выходе получить небезопасную продукцию. Например, если не прожарить курицу или не обработать должным образом куриные яйца можно занести сальмонеллез. При несоблюдении времени и температуры пастеризации молок в дальнейшем может скиснуть или испортится

Анализ рисков системы ХАССП

Как правильно провести анализ рисков ХАССП и определить является точка критической или можно внести ее в ОППУ. Это частый вопрос, который возникает у всех начинающих специалистов. Давайте разбираться

Анализ рисков ХАССП – определение и анализ опасных факторов, которые могут стать причиной производства недоброкачественной продукции, опасной для жизни и здоровья потребителя.

В анализе могут участвовать следующие элементы: технологические процессы, условия хранения и реализации, оборудование, персонал, помещения (холодный цех, горячий, цех, рыбный цех, мясной цех) и и т.д.

Виды опасностей ХАССП

Перечень и примеры опасных факторов

- Биологические

- Патогенные микроорганизмы

- Бактерии

- Вирусы

- Паразиты

- Грибки и плесень

- Химические

- Токсины различного происхождения

- Пищевые добавки в высокой концентрации или неразрешенные на территории РФ

- Моющие и дезинфицирующие вещества

- Смазочные материалы и жидкости от оборудования

- Физические

- Стекло

- Дерево

- Металл

- Пластик

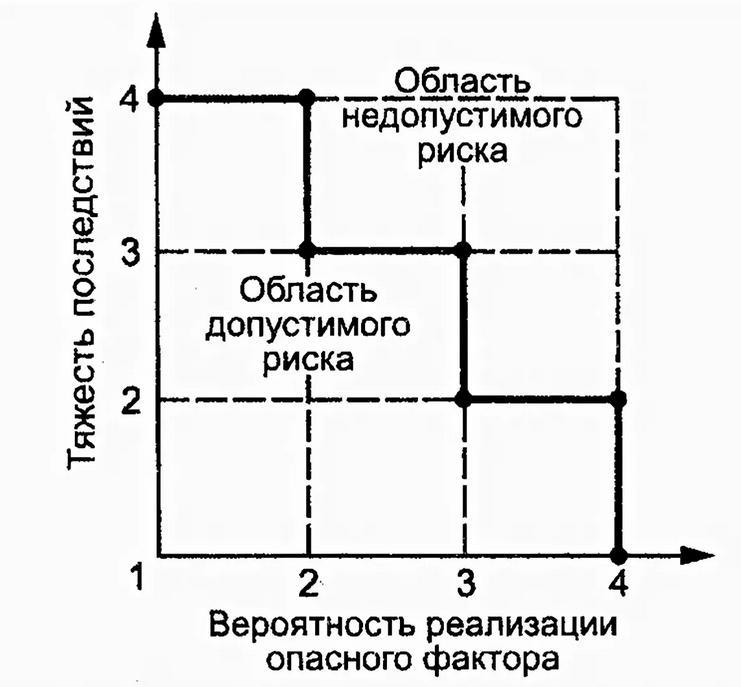

Диаграмма (матрица) оценки вероятности реализации опасного фактора

Диаграмма содержит две оси: Вероятность реализации опасного фактора и тяжесть наступивших последствий

Вероятность реализации опасного фактора:

Тяжесть наступивших последствий

- Критическое — угроза жизни, летальный исход, заболевания с угрозой жизни

- Существенное — тяжелые заболевания без угрозы жизни

- Незначительное — не тяжелые нежелательные последствия

- Ничтожно малое — не оказывает влияния на здоровье

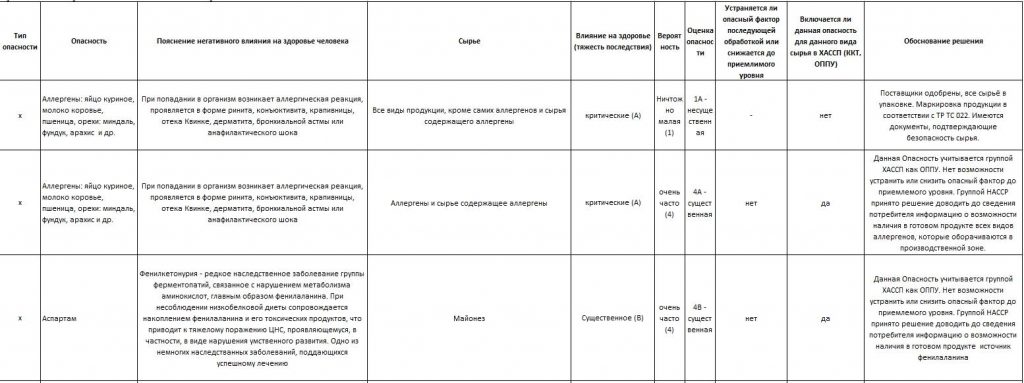

Все факторы заносят в рабочий бланк анализа опасных факторов.

Пример рабочего бланка анализа опасных факторов

Дерево принятия решений

Дерево принятия решений позволяет определить является ли выявленный опасный фактор критической контрольной точкой или ОППУ. Для этого нужно ответить на несколько вопросов:

- Предусмотрен контроль для опасного фактора в данной операции

- В данной операции выполняются действия по снижению риска или устраняется опасный фактор

- Может ли риск возникновения опасного фактора превышать допустимый уровень при выполнении данной операции

- Будет ли риск возникновения опасного фактора устранен или снижен до приемлемого уровня

- Необходимость контроля по опасному фактору по данной операции

Пример дерева принятия решений

Критическая контрольная точка – хранение скоропортящегося сырья. При поломке или повышения температуры в холодильной или морозильной камере сырье начинает портиться, рост микроорганизмов.

Для данного фактора предусмотрен контроль температуры два раза в день

Снизить или устранить данный фактор нельзя.

Примеры критических контрольных точек и ОППУ на пищевом предприятии и в общественном питании

- Хранение скоропортящегося сырья. Опасный фактор — наличие и рост патогенных микроорганизмов

- Термическая обработка. Опасный факт — наличие и способность к росту микроорганизмов

- Просеивание муки. Опасный фактор — посторонние включения (частицы металла. Стекла, пластика)

- Обработка яиц. Опасный фактор — не обработанные яйца могут быть источником сальмонеллёза.

Установление критических пределов для ККТ

После определения критических контрольных точек, наша задача состоит в том, чтобы определить их максимально допустимые пределы. при превышении которых, возникает высокая вероятность производства некачественной продукции (изменяется цвет, запах, вкус, структура готовой продукции или она становиться опасной для здоровья)

Важно! Рекомендуем установить более жесткие пределы, чем предусмотренные FSIS, чтобы при незначительном превышении, выпускаемая продукция оставалась безопасной.

Основные измеряемые параметры ККТ

- Температура

- Влажность

- Время

- Концентрация веществ

- Кислотность

Контроль и создание системы мониторинга

После определения максимально допустимых значений ККТ, разрабатывается система контроля и мониторинга. Создается документация в которой содержатся правила по измерению контрольных точек, создаются специальные таблицы. В них происходит фиксация показаний с приборов. Идеальный вариант, когда критическую точку можно контролировать в режиме «online».

Но это не всегда оправдано с экономической точки зрения и использования других доступных ресурсов. Поэтому проверки проводятся с периодичностью, которая достаточна для эффективного контроля. Все важные данные, контролируются специально обученным сотрудником, после прохождения инструктажа или тренинга.

Создается положение об обучении персонала базовым знаниям по пищевой безопасности, а также рассматривается варианты действий при обнаружении отклонений, которые могут привести к выпуску некачественной продукции. Важно не допустить не кондицию до конечного потребителя. В методике обучения рассматриваются все риски хассп на конкретном предприятии.

Блок схема производственного процесса ХАССП

Согласно действующего ГОСТ 51705 1 — 2001 Системы качества, управление качеством пищевых продуктов на основе принципов ХАССП общие требования, должны быть разработаны блок схемы ХАССП:

-

4.2.2.1 Группа ХАССП должна составить блок-схемы производственных процессов (приложение А) и, при необходимости, планы производственных помещений.

4.2.2.2 На блок-схемах, планах или в приложениях к ним должны быть приведены следующие сведения:

— контролируемые параметры технологического процесса, периодичность и объем контроля (схемы производственного контроля);

— инструкции о процедурах уборки, дезинфекции и дезаэрации, а также гигиене персонала, согласованные с органами Минздрава России;

— техническое обслуживание и мойка оборудования и инвентаря;

— петли возврата, доработки и переработки продукции;

— пункты санитарной обработки, расположение туалетов, умывальников, хозяйственно-бытовых зон;

— пункты возможных загрязнений от сырья, смазочных материалов, хладагентов, поддонов, персонала;

В конце ГОСТ 51705 1 — 2001 приведены примеры блок-схемы производства полуфабриката.

Типы блок схем

- Блок — схемы входного контроля поступающего сырья и полуфабрикатов, а также его размещение и хранения на складах. Основные критические точки это контроль температуры поступающих продуктов и их хранение.

- Блок схемы подготовки сырья и полуфабрикатов к дальнейшей переработки. Спектр работ широкий и критические точки будут зависеть от специфики производства. Пример: перетаривание продукции из стеклянных емкостей, просеивание муки и т.д.

- Блок-схемы по приготовлению (производству) продукции и ее реализация конечному потребителю. На этом этапе из сырья и полуфабрикатов получается готовая продукция. Примеры критических точек: соблюдение температурного режима, контроль времени приготовления и т.д.

Презентация «Критические контрольные точки в общественном питании»

Обращаем Ваше внимание, что в соответствии с Федеральным законом N 273-ФЗ «Об образовании в Российской Федерации» в организациях, осуществляющих образовательную деятельность, организовывается обучение и воспитание обучающихся с ОВЗ как совместно с другими обучающимися, так и в отдельных классах или группах.

«Актуальность создания школьных служб примирения/медиации в образовательных организациях»

Свидетельство и скидка на обучение каждому участнику

Описание презентации по отдельным слайдам:

САНКТ-ПЕТЕРБУРГСКОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

«КОЛЛЕДЖ ПИЩЕВЫХ ТЕХНОЛОГИЙ»

Критические контрольные точки (ККТ) в общественном питании

Преподаватель: Ний Т.Е.

Технический регламент Таможенного союза ТР ТС 021/2011 «О безопасности пищевой продукции» предписывает: «При осуществлении процессов производства (изготовления) пищевой продукции, связанных с требованиями безопасности такой продукции, изготовитель должен разработать, внедрить и поддерживать процедуры, основанные на принципах ХАССП», (гл.3, ст.10).

Принципы ХАССП

Проведение анализа опасных факторов (рисков) — путем процесса оценки значимости рисков и их уровня опасности на всех этапах жизненного цикла продукции.

Определение критических контрольных точек.

Задание критических пределов для каждой ККТ — определение критерия, который показывает, что процесс находится под контролем.

Разработка системы мониторинга, позволяющая обеспечить контроль критических контрольных точек на основе планируемых мер или наблюдений.

Определение корректирующих действий, которые следует предпринять в случае, когда результаты мониторинга указывают на отсутствие управления в конкретной критической контрольной точке.

Разработка процедуры верификации, для подтверждения результативности работы системы ХАССП.

Разработка документации в отношении всех процедур и записей, соответствующих принципам ХАССП и их применению.

ККТ

Согласно ГОСТ Р ИСО 22000-2019, «Критическая Контрольная Точка (ККТ) – Этап процесса, где применяется мероприятие(я) по управлению для предотвращения значимой опасности, угрожающей безопасности пищевой продукции, или ее снижения до приемлемого уровня, и где определен(ы) критический(ие) предел(ы) и измерение, позволяющие применять коррекции

Согласно ГОСТ Р 51705.1-2001 критическая контрольная точка: Место проведения контроля для идентификации опасного фактора и (или) управления риском.

По стандарту ГОСТ Р 51705.1, в обязательном порядке, для каждой критической контрольной точки рабочая группа ХАССП определяет

границы предельных значений, с помощью которых осуществляется контроль за ККТ;

программу мониторинга, в которой указывается детальная информация, кто, как и когда осуществляет контроль за ККТ;

корректирующие действия — мероприятия, направленные на снижение рисков или устранение последствий превышения предельных значений ККТ;

итоговый документ — план ХАССП, в котором указывается вся информация по каждой ККТ.

Соответствие по количеству и номенклатуре

ККТ № 2а

Хранение склад

Температура и время хранения

(СанПиН 2.3.2.1324-03)

Маркировка

(условия, сроки хранения:

дата и время изготовления)

Санитарное состояние помещений и оборудования для хранения

«Журнал температурных режимов холодильного оборудования»

Маркировочный ярлык

Папка «Протоколы лабораторных исследований»

Лабораторные исследования

Температура и время хранения:

1) хранение – не более 1 часа

2) температура: 4 + 20С

«Журнал температурных режимов холодильного оборудования»

«Бракеражный журнал»

Папка «Протоколы лабораторных исследований»

ККТ № 2б

Хранение в витрине

Санитарное состояние витрины

Лабораторные исследования

Время разрешения на реализацию в «Бракеражном журнале»

2 раза в день!

ККТ № 3

Термообработка

Температура и время приготовления

(согласно ТК и ТТК)

Внешний вид продукта

(согласно ТК и ТТК)

Бракераж готовой продукции, допуск к реализации

«Бракеражный журнал»

Папка «Протоколы лабораторных исследований»

Лабораторные исследования

Время хранения горячим –

не более 3 часов

Температура хранения и подачи

Вторые блюда и гарниры – не ниже 650С

Супы, соусы, напитки –

не ниже 750C

ККТ № 4

Хранение

Контроль санитарного состояния оборудования и инвентаря

Краткое описание документа:

Профессия 43.01.09 «Повар.Кондитер» , ККТ для общественного питания, на основании нормативной документации и практики внедрения.ТС 021/2011 «О безопасности пищевой продукции», ГОСТ Р 51705.1-2001 УПРАВЛЕНИЕ КАЧЕСТВОМ ПИЩЕВЫХ ПРОДУКТОВ НА ОСНОВЕ ПРИНЦИПОВ ХАССП Общие требованияГОСТ Р ИСО 22000-2019 СИСТЕМЫ МЕНЕДЖМЕНТА БЕЗОПАСНОСТИ ПИЩЕВОЙ ПРОДУКЦИИ. Требования к организациям, участвующим в цепи создания пищевой продукции

Источник: remnabor.net

Качество на принципах ХАССП. Система безопасности пищевой продукции

2. Почему система безопасности пищевой продукции так важна?

Превышение допустимого уровня ртути, пестицидов, микробиологических

показателей, отсутствие информирования об аллергенах и т.п. являются

причинами снижения здоровья населения, возникновения серьезных

заболеваний, в том числе – онкологических. Повсеместно фиксируются случаи

пищевых отравлений и заражения биологическими агентами, результатом

которых является летальный исход.

Лецитин может вызывать аллергические реакции. В производстве крекеров,

печений, кексов и пирогов применение лецитина улучшает свойства шортенинга

и действует как агент высвобождения из форм.

У людей с повышенной восприимчивостью к глютену могут вызывать

проблемы с питанием такие, на первый взгляд, полезные продукты, как пшеница,

рожь и ячмень. У миллионов людей злаки, содержащие белок глютен (пшеница,

рожь, ячмень), вызывают аллергическую реакцию, у значительной части

населения эти продукты становятся причиной серьезного заболевания –

глютеиновой болезни – разрушающий тонкий кишечник.

3. Почему система безопасности пищевой продукции так важна?

Более 40% продуктов питания, продаваемых в Москве, по данным

Роспотребнадзора,

являются

фальсифицированными

и

контрабандными.

Чаще всего выявляются подделки растительного и сливочного масла,

сгущенного молока, чая, кофе, минеральной воды, тушеной говядины,

меда и кондитерских изделий

Специалисты тер. отдела управления Роспотребнадзора по Москве в

Восточном АО в ходе плановых рейдов выявили, что почти половина

проверенных молочных продуктов в Москве, продаваемых с лотков, не

соответствует гигиеническим требованиям

Лидерами черного списка стали: творог, 42,5% которого не

соответствует гигиеническим нормативам, творожные сырки (45,5%),

творожная масса (42,1%), развесная сметана (33,3%), шаурма (40%),

салаты (20%) и пирожные (18,8%).

4. В чем отличие качества продукции от безопасности?

СМК:

Качество

ISO 9001

(возможно обсуждение)

-Ожидаемое потребителем качество

-Нет гарантии безопасности

СМБПП:

HACCP, PAS220 / ISO 22002

FSSC 22000, ISO 22000

-Предупреждение причин, приводящих к

появлению опасностей пищевых продуктов

— Контроль производства против контроля

продукции

Безопасность

(не обсуждается)

5.

Что такое HACCP?

HACCP:

анализ рисков и критические контрольные точки

(Hazard Analysis and Critical Control Points)

• Программы предварительных условий (ППУ)

• Анализ опасных факторов

• Определение критических контрольных точек (ККТ) для

контроля над существенными опасными факторами

• Внедрение системы мониторинга ККТ

6. НАССР

• включена как основной элемент в ISO 22000.

• центральная часть любой системы менеджмента

пищевой продукции;

• это система идентификации, оценки и контроля опасностей,

которые являются серьезными для безопасности пищевой

продукции;

• средство, используемое для защиты пищевой цепи от рисков

микробиологического, химического, физического загрязнения;

• систематический научный активный подход к контролю

процессов по всей цепи производства и потребления, где могут

возникнуть опасные ситуации.

7. Производство на основе принципов HACCP

8. Предварительные шаги на пути к реализации принципов НАССР

1.

2.

3.

4.

Определить команду ХАССП.

Описать продукцию и пути ее дистрибьюции.

Описать предполагаемое использование продукции.

Описать

процесс

производства

в

виде

технологической схемы.

5. Верифицировать свои описания.

9. Критические контрольные точки

ККТ

Определяются:

только для существенных рисков, т.е. со значительной и высокой

вероятностью, высокой и критической тяжестью последствий;

если невозможно контролировать с помощью ОППУ;

если не существует последующего этапа, на котором риск может

быть снижен.

Должны иметь:

Измеряемые / конкретные параметры.

Измеряемые / конкретные критические пределы.

Периодичный / постоянный мониторинг .

10. Примеры ККТ

Входной контроль сырья (сырье и акт приемки)

Переработка и повторное использование

Высокотемпературная обработка (время, t, давление)

Контроль целостности фильтров (сит)

Контроль состава (вес, объем, pH)

Упаковка (герметичность, посторонние примеси)

Транспортировка

11.

Разработка ОППУ

ОППУ – это ППУ, идентифицированная при анализе опасностей, как

существенная для контроля вероятности введения опасностей пищевых

продуктов в продукцию или производственную среду и/или загрязнения или

распространения опасностей пищевых продуктов в продукции или

производственной среде;

•обычно применимы к конкретному продукту в отличие от ППУ, которые

распространяются на все предприятие;

•контролируют значительные опасности конкретных продуктов (по

итогам анализа опасностей);

•часто применятся до начала производства, на стадии подготовки

производства;

•контролируют значительные опасности, которые не контролируются

планом НАССР;

•не требуют установления критических пределов как это необходимо для

ККТ;

•должны быть документированы.

12. Программы предварительных условий (ППУ)

Основные условия и операции, необходимые для поддержания

гигиенической среды по всей цепи производства и потребления

продуктов, пригодной для производства, переработки и поставки

потребителям безопасных конечных продуктов и безопасных пищевых

продуктов.

Должны быть созданы, внедрены и поддерживаться для контроля над

вероятностью введения опасностей в пищевые продукты, загрязнением

продукта, включая перекрестное загрязнение между продуктами и среде

переработки продуктов.

Должны соответствовать потребностям организации, размеру и типу

производства и характеру производимой продукции.

Должны быть внедрены по всей производственной системе.

Должны учитывать нормативные и законодательные требования,

требования потребителя, принципы, практику.

Подлежат запланированной верификации (записи).

Должны обновляться по мере необходимости.

Источник: ppt-online.org

Обучение работников оказанию первой помощи пострадавшим по новому Порядку

ответственные за проведение инструктажа по охране труда, включающего вопросы ОПП, назначенные приказом работодателя (до их допуска к проведению такого инструктажа); работники рабочих профессий; лица, обязанные оказывать первую помощь в соответствии с требованиями НПА; водители автотранспортного средства; работники, к которым НПА по охране труда предъявляются требования уметь оказывать первую помощь; председатель и члены комиссий по проверке знания требований охраны труда по вопросам ОПП, лица, проводящие обучение по ОПП, специалисты по охране труда, члены комиссий (комитетов) по охране труда; иные работники по решению работодателя.

Обучение по оказанию первой помощи пострадавшим

1) в рамках обучения требованиям охраны труда: у работодателя, в организации или у ИП, оказывающих услуги по обучению по вопросам охраны труда (темы ОПП должны быть включены в программы обучения требованиям охраны труда; 2) в виде самостоятельного процесса обучения (должны быть разработаны отдельные программы обучения по ОПП).

Сроки проведения обучения оказанию первой помощи пострадавшим

Обучение по оказанию первой помощи пострадавшим проводится не реже 1 раза в 3 года. Вновь принимаемых на работу работников и переводимых на другую работу обучают в установленный работодателем срок, но не позднее 60 календарных дней после заключения трудового договора или перевода на другую работу.

Программа обучения работников первой помощи

Если темы обучения по ОПП были включены в программы обучения требованиям охраны труда, то по окончанию обучения возможно совместить проверку знания требований охраны труда по вопросам ОПП и проверку знания требований охраны труда. Результаты оформляются протоколом проверки знаний. Если проверка знаний проводится одновременно по нескольким программам в рамках обучения охраны труда, то возможно оформить единый протокол (на бумажном носителе или в электронном виде). Протокол подтверждает факт прохождения работником соответствующего обучения по охране труда. По запросу работника ему выдается протокол проверки знания требований охраны труда на бумажном носителе.

Работодатель обязан обеспечить обучение по охране труда, в том числе обучение по оказанию первой помощи пострадавшим на производстве и проверку знания требований охраны труда. Обучение по оказанию первой помощи пострадавшим является одним из видов обучения по охране труда (ст. 214, 219 ТК РФ).

Постановлением Правительства РФ от 24.12.2021 №2464 утвержден новый Порядок обучения по охране труда и проверки знания требований охраны труда (далее – Порядок №2464), начнет применяться с 01.09.2022 (за исключением отдельных положений).

Вопросам обучения по оказанию первой помощи пострадавшим посвящен IV раздел Порядка №2464.

Обучение по оказанию первой помощи пострадавшим (далее – обучение по ОПП) — это получение работниками знаний, умений и навыков по оказанию первой помощи пострадавшим работникам при несчастных случаях на производстве, травмах, отравлениях и других состояниях и заболеваниях, угрожающих их жизни и здоровью, до оказания медицинской помощи.

Определены категории работников, которым проводится обучение по ОПП, это:

• ответственные за проведение инструктажа по охране труда, включающего вопросы ОПП, назначенные приказом работодателя (до их допуска к проведению такого инструктажа);

• работники рабочих профессий;

• лица, обязанные оказывать первую помощь в соответствии с требованиями НПА;

• водители автотранспортного средства;

• работники, к которым НПА по охране труда предъявляются требования уметь оказывать первую помощь;

• председатель и члены комиссий по проверке знания требований охраны труда по вопросам ОПП, лица, проводящие обучение по ОПП, специалисты по охране труда, члены комиссий (комитетов) по охране труда;

• иные работники по решению работодателя.

Обучение по ОПП может проводиться:

1) в рамках обучения требованиям охраны труда: у работодателя, в организации или у ИП, оказывающих услуги по обучению по вопросам охраны труда (темы ОПП должны быть включены в программы обучения требованиям охраны труда;

2) в виде самостоятельного процесса обучения (должны быть разработаны отдельные программы обучения по ОПП).

Программы обучения по ОПП:

• должны быть разработаны с учетом примерных тем, которые приведены в приложении №2 к Порядку № 2464;

• продолжительность программы обучения по ОПП должна быть не менее 8 часов в случае организации самостоятельного процесса обучения по этому виду обучения;

• должны содержать практические занятия по формированию умений и навыков ОПП не менее 50% от общего количества учебных часов. Практические занятия должны проводиться с применением технических средств обучения и наглядных пособий.

В организации или у ИП, оказывающих услуги по обучению вопросам охраны труда, обучение по ОПП проходят:

• председатель, его заместители, члены комиссий по проверке знания требований охраны труда по вопросам оказания первой помощи пострадавшим;

• лица, проводящие обучение по оказанию первой помощи пострадавшим;

• специалисты по охране труда.

Организации или ИП, оказывающие услуги по обучению вопросам охраны труда, или работодатели обучают работников ОПП с привлечением работников или иных специалистов, подготовка которых составила не менее 8 часов, в соответствии с примерными перечнями тем (приложение №2 к Порядку №2464), и прошедших подготовку по программам дополнительного профобразования повышения квалификации по подготовке преподавателей, обучающих приемам оказания первой помощи.

Сроки проведения обучения оказанию первой помощи пострадавшим:

Обучение по оказанию первой помощи пострадавшим проводится не реже 1 раза в 3 года. Вновь принимаемых на работу работников и переводимых на другую работу обучают в установленный работодателем срок, но не позднее 60 календарных дней после заключения трудового договора или перевода на другую работу.

Обучение оказания первой помощи пострадавшим завершается проверкой знания требований охраны труда по вопросам ОПП.

Требования к её проведению установлены разделом VII Порядка №2464, к оформлению ее результатов – разделом VIII Порядка №2464.

Если темы обучения по ОПП были включены в программы обучения требованиям охраны труда, то по окончанию обучения возможно совместить проверку знания требований охраны труда по вопросам ОПП и проверку знания требований охраны труда.

Результаты оформляются протоколом проверки знаний. Если проверка знаний проводится одновременно по нескольким программам в рамках обучения охраны труда, то возможно оформить единый протокол (на бумажном носителе или в электронном виде).

Протокол подтверждает факт прохождения работником соответствующего обучения по охране труда. По запросу работника ему выдается протокол проверки знания требований охраны труда на бумажном носителе.

Обеспечить обучение работников оказанию первой помощи пострадавшим на производстве, является обязанностью работодателя. Работодатель, в частности, определяет перечень профессий, должностей работников, общее количество обучающихся ОПП, в том числе работников, которые обязаны проходить такое обучение в организациях (учебных центрах) или у ИП, оказывающих услуги по обучению по вопросам охраны труда, а также работников, которые освобождены от прохождения такого обучения и др.

Материал подготовила Гетко А.В., эксперт в области охраны труда

Источник: dpokurs.ru