Нулевые, исходные и фиксированные точки станка с ЧПУ являются ключевыми точками при настройке управляющей программы. В паспорте выбранного станка с ЧПУ указываются координаты, которые закреплены за конкретным рабочим органом станка, показаны направления координатных осей, начало отсчета по каждой оси и пределы возможных перемещений. Понятие системы координат станка приведено в разделе 2. Для точного и правильного перемещения рабочих органов станка при отработке управляющей программы на станках с ЧПУ задаются нулевые, исходные и фиксированные точки. В ГОСТ 20523–80 даны понятия нулевой, исходной и фиксированной точек станка с ЧПУ.

Фиксированная точка станка ЧПУ N(F) — точка, определенная относительно нулевой точки станка и используемая для определения положения рабочего органа станка.

Нулевая точка станка станка с ЧПУ М — точка, принятая за начало системы координат станка.

Исходная точка станка с ЧПУ R — точка, определенная относительно нулевой точки станка и используемая для начала работы по управляющей программе.

ЧПУ ДЛЯ ЧАЙНИКОВ — #16 — НУЛЕВАЯ ТОЧКА СТАНКА / Программирование обработки на станках с ЧПУ

В указанном стандарте приведены также понятия точки начала обработки, нулевой точки детали, исходной точки инструмента.

Точка начала обработки или исходная точка программы Ps — точка, определяющая начало обработки конкретной заготовки.

Нулевая точка детали W — точка детали, относительно которой заданы ее размеры.

Исходная точка инструмента Е — точка, полученная при совмещении точки установки инструмента с фиксированной точкой станка N.

Для указания этих точек в технологической документации в основном используются обозначения, приведенные на рис. 1.

На рис. 2 показано расположение нулевых, исходных и фиксированных точек на токарном и фрезерном станках с ЧПУ.

Рис. 1. Условные обозначения точек в технологической документации: 1 — нулевая точка станка; 2 — исходная точка станка; 3 — нулевая точка детали; 4 — исходная точка инструмента; 5 — фиксированная точка шпинделя в позиции инструмента N (фиксированная точка стола в центре базового отверстия F); 6 — фиксированная точка установки инструмента; 7 — точка начала обработки конкретной заготовки (исходная точка программы)

Рис. 2. Нулевые, исходные и фиксированные точки: α — на токарном станке с ЧПУ; б — на фрезерном станке с ЧПУ

Источник: www.axissteel.ru

§ 3. Программирование ЧПУ. Нулевая точка станка

Однако инженер-программист при разработке управляющих программ не учитывает положение ноля станка, т.к. это потребовало бы обеспечить точное положение заготовки относительно данной точки отсчета, что значительно затрудняет процесс наладки станка на обработку.

Наиболее простым способом является задание некой ключевой точки на детали, когда все управляющие программы выводятся от данной точки. Как правило, такой ключевой точкой в плоскости XY являются угол заготовки, габаритный центр заготовки, центр отверстия, по оси Z – это либо верхняя плоскость, либо основание стола. Также в качестве точки отсчета предпочтительно иметь некую конструкторскую базу, от которой задается цепочка размеров, или технологическую базу, но не всегда это возможно осуществить на практике. На рисунке ниже показано создание начала отсчета УП в системе PowerMILL по ключевым точкам заготовки.

ЧПУ ДЛЯ ЧАЙНИКОВ — #17 — НУЛЕВАЯ ТОЧКА ПРОГРАММЫ / Программирование обработки на станках с ЧПУ

Как же произвести обработку, имея две нулевые точки: станка и детали?

Для этого оператор производит нахождение положения нулевой точки детали в системе координат станка. На рисунке ниже нулевая точка находится в левом верхнем углу, а ноль детали в углу заготовки, необходимо найти размеры Xd, Yd, Zd. Процесс нахождения данных размеров называется «привязкой» к заготовке или установкой ноля детали.

На рисунке ниже показано окно задания рабочих смещений для системы ЧПУ Siemens840D.

Фрагмент УП с заданием рабочей системы координат:

%

N10 G40G49G80G90

N20 G54

Источник: postprocessor.su

4.2. Нулевая точка программы и рабочая система координат

Для того чтобы обработать заготовку на станке необходимо соответствующим образом установить систему координат. Электронная природа СЧПУ позволяет нам легко помещать систему координат в любую позицию станка, просто нажимая определенные кнопки на панели УЧПУ. При написании УП программист «не забивает» себе голову вопросом, о том, в каком именно месте рабочего стола будет установлена заготовка. Он знает, что перед выполнением обработки оператор станка «привяжет» к закрепленной на столе заготовке систему координат, в которой создана программа. Другими словами — установит рабочую систему координат или нулевую точку программы (детали).

Обычно рабочую систему координат по осям X и Y устанавливают в один из углов или центр детали, а за нуль по оси Z принимают самую верхнюю поверхность детали. Это облегчает программисту выполнение расчетов, а оператору проще «привязываться» и контролировать во время работы перемещения инструмента.

Предположим, что нужно обработать некоторую деталь. Программист решил, что нулевой точкой программы по осям X и Y будет нижний левый угол детали, а по оси Z — верхняя плоскость детали. После этого рассчитал координаты опорных точек, написал программу обработки и сообщил оператору станка о расположении нулевой точки программы.

Оператор станка должен установить нулевую точку рабочей системы координат (нуль программы или детали) в определенный программистом угол детали. Для этого нужно найти координаты этого угла в системе координат станка (машинные координаты) и «объяснить» СЧПУ, что именно эта точка является исходной для расчетов всех перемещений. То есть, можно сказать, что рабочая система координат находится внутри системы координат станка и зависит от нее.

Для нахождения машинной позиции элемента детали или «привязки» используются различные методы, о которых вы узнаете чуть позже.

После того, как оператор определил все координаты (х, у, z) требуемого угла детали в системе координат станка, ему необходимо ввести значения этих координат в регистры рабочих смещений памяти СЧПУ. Под рабочим смещением понимается расстояние от нуля станка до нуля детали вдоль определенной оси. Оператор вводит эти координаты в память системы, используя цифровые клавиши стойки ЧПУ. Таким образом, обработка ведется в новой рабочей системе, координаты которой отличаются от соответствующих .машинных координат на величины рабочих смещений. Обратите внимание на то, что в отличие от физического нуля станка, нулевая точка программы (детали) является логической.

Современные СЧПУ позволяют запоминать множество смещений. Благодаря нескольким рабочим системам координат программист может использовать одну и ту же УП для обработки нескольких закрепленных на рабочем столе деталей. При этом нет необходимости выполнять программирование для каждой детали в отдельности. Вместо этого, СЧПУ просто смещает рабочую координатную систему (нулевую точку программы) к следующей детали. подлежащей обработке.

Для установки различных рабочих систем координат используются соответствующие G коды. В большинстве случаев, G54 обозначает первую рабочую систему координат, G55 — вторую, G56 — третью и т д. В программе обработки вы можете увидеть, например, такой кадр: N20 G21 G54 G90

Назначение нулевой точки программы — важный шаг при создании управляющей программы. Нулевая точка программы устанавливается для реализации требуемой последовательности и повторяемости обработки. Создание любой УП можно условно разбить на два этапа.

На первом этапе технолог-программист анализирует информацию, полученную из конструкторской (чертежи, эскизы) и технологической документации (маршрутные карты, операционные карты) и, учитывая конструкционные и технические возможности станка с ЧПУ, окончательно определяет технологические операции и маршрут обработки, назначает режущий и вспомогательный инструмент, выявляет комплекты конструкторских и технологических баз. И только на втором этапе производится окончательный расчет траектории инструмента по опорным точкам и создание УП. Исходя из этого, при назначении нулевой точки программы используют несколько правил.

Первое, но не основное правило — удобство программирования. Например, если расположить деталь в первом квадранте прямоугольной системы координат, то это немного упростит процесс расчета траектории из-за того, что все опорные точки этой детали будут описываться положительными координатами.

Второе правило, более важное — нулевая точка программы должна совпадать с конструкторской базой. Это значит, что если на чертеже размеры стоят от левого верхнего угла детали, то лучше, если именно в этом углу и будет находиться нуль детали. А если размеры указываются от центрального отверстия, то нулем детали следует назначить центр этого отверстия.

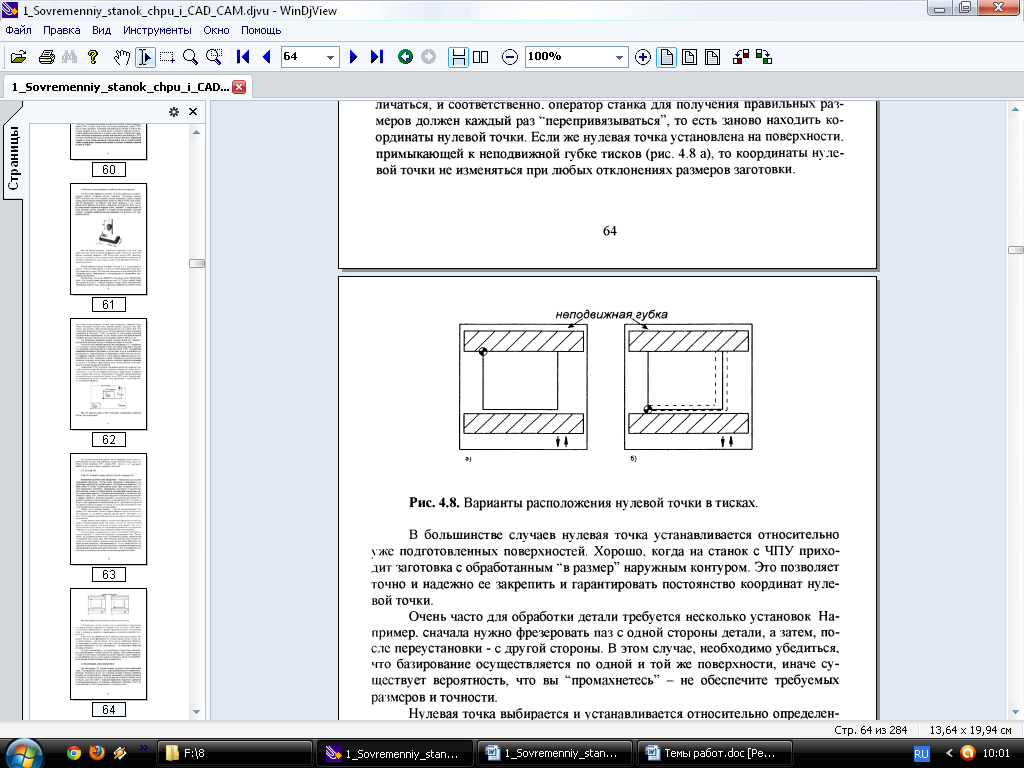

Если заготовка устанавливается в тиски, то вы должны учитывать несколько моментов. У тисков есть подвижная и неподвижная губки. Предположим, вы установили нулевую точку на поверхности (грани), примыкающей к подвижной губке тисков (рис. 4.1б).

Размеры заготовок могут немного отличаться, и соответственно, оператор станка для получения правильных размеров должен каждый раз «перепривязываться», то есть заново находить координаты нулевой точки. Если же нулевая точка установлена на поверхности, примыкающей к неподвижной губке тисков (рис. 4.1а), то координаты нулевой точки не изменяться при любых отклонениях размеров заготовки.

Рис. 4.1. Варианты расположения нулевой точки в тисках

В большинстве случаев нулевая точка устанавливается относительно уже подготовленных поверхностей. Хорошо, когда на станок с ЧПУ приходит заготовка с обработанным «в размер» наружным контуром. Это позволяет точно и надежно ее закрепить и гарантировать постоянство координат нулевой точки.

Источник: studfile.net