Нулевая точка станка с ЧПУ (ноль станка М) — это точка, принятая за начало отсчета системы координат станка. Положение нулевой точки на станке задается производителем и для различных станков с ЧПУ, в зависимости от их типа и модели, может быть разным. Нулевая точка станка может располагаться, например, в фиксированной точке стола фрезерного станка F (см. рис. 1, α). При таком расположении системы координат станка перемещения стола по осям X и Y будут иметь как положительные, так и отрицательные значения, что не совсем удобно при программировании.

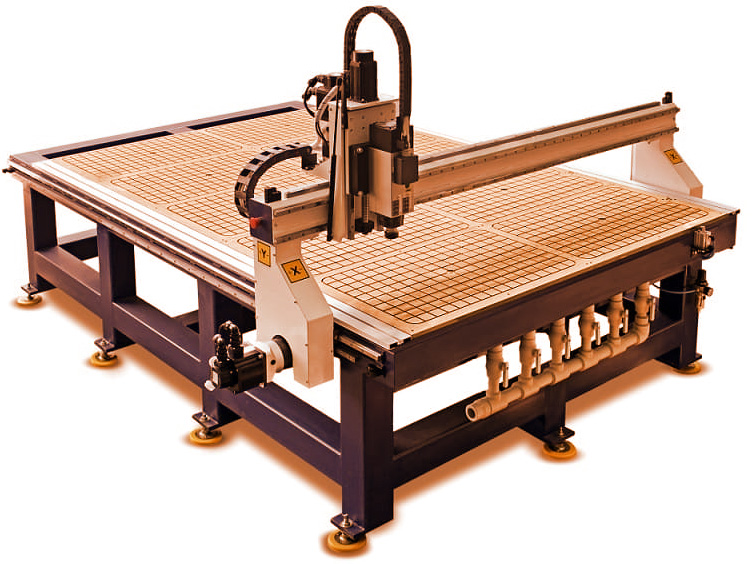

Для того чтобы отсчет перемещений узлов по осям X и Y всегда был положительным, нуль станка М размещают в одном из углов рабочей зоны станка (рис. 1, б). Рабочая зона для фрезерного станка — параллелепипед, образованный линиями возможного смещения точки F по осям X и Y, который определяет границы обработки при программировании перемещений.

Нулевые точки токарного станка с ЧПУ располагаются всегда в фиксированной точке N на оси торца шпинделя (см. Фиксированная точка станка с ЧПУ, рис. 1, α).

Система координат. Координатные оси станка и детали (G53, G54, G55, G56, G57, G58)

Таким образом, если на станке обрабатывать деталь с использованием абсолютного отсчета, то все ее координаты должны быть определены относительно нулевой точки станка c ЧПУ. Движение рабочих органов задаются в управляющей программе в этом случае в системе координат станка. Рабочие органы станка можно переместить в нулевую точку либо соответствующей командой, заданной в управляющей программе, либо при нажатии соответствующей кнопки с пульта станка.

Рис. 1. Позиция нулевой точки станка с ЧПУ (М) на фрезерном станке: α — начало системы координат расположено в фиксированной точке стола станка F (центре базового отверстия); б — начало системы координат станка расположено в углу рабочей зоны

Источник: www.axissteel.ru

Как найти нулевую точку станка с ЧПУ

Работа с любым ЧПУ-станком начинается с настройки машинных координат. В частности, необходимо выставить нулевую точку станка (которая также части называется исходной или реперной). Операция стандартная и осуществляется при каждом включении устройства. Нельзя сделать это раз и навсегда, поскольку тогда возникнет весьма сложная задача по приведению заготовки к идеальному положению к точке отсчета. Малейшие ошибки будут приводить к браку.

Системы координат станка

Первая система, которая используется в ЧПУ-технике – это система координат самого станка, она определяется и для всех прочих. Координатные системы могут отличаться, исходя из модели и производителя оборудования. На их основе осуществляются перемещения режущего инструмента. Зачастую производитель сам устанавливает точку нуля, не давая пользователю возможности ее корректировать.

Существует также система координат непосредственно детали. Ее прописывают в чертеже, эскизе или другой проектной документации. Так указана как нулевая точка, так и оси координат. С их учетом задаются координаты опорных точек заготовок — иными словами, точки начала, конца и пересечения каждого геометрического элемента. Таким образом задается траектория движения резца.

ЧПУ станки беспощадные! последствия ошибок..

Наконец, третья — это координатная система инструмента. Нулевая точка станка с ЧПУ в этом случае находится там, откуда инструмент начинает двигаться. По-другому ее называют «нуль инструмента». Фиксируется обычно изготовителем оборудования вместе с винтами и двигателями. ЧПУ-система определяет их расположение и синхронизирует с устройством.

Самым простым считается способ настройки нуля детали. Она дает наиболее гибкие возможности, ее можно легко адаптировать под любые задачи.

Установка нулевой точки фрезерного станка

Как правило, эта точка находится в углу детали, и существует целых восемь способов ее установки. Рассмотрим их все.

- Кромкоискатели (механические и электронные). Первые устанавливаются в шпиндель, и во время вращения на низких оборотах фиксируются на краю детали в момент касания. Вторые оснащены световой или звуковой индикацией контакта щупа с деталью.

- 3D-индикаторы. Устанавливаются в шпиндель, по принципу работы похожи на кромкоискатели, но данный метод — более современный и точный.

- Фиксация местоположения. Методы, описанные выше, подразумевают, что точку для каждой следующей детали нужно выставлять заново. Что касается третьего способа, то здесь требуется один раз отыскать нужную позицию. Начало координат выстраивается относительно тисков, фиксирующих заготовку. Конечно, если тиски перемещались, необходимо будет обнулить координаты и измерить заново.

- Оптический индикатор или камера. Оптические центроискатели весьма точные, но требуют идеального рабочего освещения, иначе изображение будет плохого качества и, соответственно, результат работы тоже плохим. Альтернативный вариант — цифровая камера с зумом, используемая таким же образом.

- Ноль на элементе обрабатываемой детали. Данный метод имеет меньшую автономность — изначально нужно воспользоваться одним из перечисленных выше способов. Однако для повторных установок он чрезвычайно удобен. Также его применяют, когда нужно не просто выточить деталь из куска материала, а отремонтировать или дополнительно обработать ее.

- Концевая фреза и бумага. Инструмент подводится к заготовке так, чтобы конец токарного инструмента практически контактировал с ней (в качестве разделяющей прокладки между ними можно использовать бумагу). Шпиндель должен быть неподвижен. Далее точка ноля может определена по ощущению, по звуку или по бумаге (в последнем случае нужно будет вычесть толщину бумаги, чтобы получить искомое значение).

- Лазерный указатель. Подойдет обычная недорогая указка. Вариант очень простой и наглядный, но данный способ используется лишь тогда, когда точность оси в ± 2 мм не важна. Максимальной точности он не даст.

- Щуп с числовым программным управлением. ЧПУ индикатор — самый точный и удобный способ из всех существующих на сегодняшний день. Он полностью автоматизирован. В процессе деталь зондируется при помощи наконечника сферической формы. Управление может осуществляться с помощью g-кодов, помещенных в самое начало программы обработки. Минус такой методики заключается в ее достаточно высокой стоимости.

Каждый из перечисленных вариантов именно свои плюсы и минусы. Для выбора необходимо исходить из технологических и финансовых возможностей, а также необходимого результата.

- Система смазки ЧПУ станка

- Смазка токарного станка

- Рейтинг лучших станков по металлу

Не забывайте всегда осуществлять должный уход за станком. В нашем интернет-магазине Locline вы можете купить с доставкой практически любые смазочно-охлаждающие жидкости и трубки СОЖ, нужные для продления срока эксплуатации оборудования.

ООО «ЮСМ Групп». Все права защищены. Не является офертой.

бесплатно по России 8 800 350 50 43

195027, г. Санкт-Петербург,

пр-кт Большеохтинский , д. 14, литера А, кв. 84

Источник: loclinerus.ru

Как найти нулевую точку станка с ЧПУ

Пошаговое руководство: 8 путей как найти нулевую точку станка с ЧПУ.

Прежде всего, перед тем как начать механическую обработку детали, вы должны указать машине, где находится реперная, нулевая, точка. Part Zero — это реперная (нулевая) точка, соответствующая координате 0,0 на чертеже выполненного в САПР, которую вы используете и которую вы используете для CAM транслятора генерирующего g-код.

Чтобы узнать больше, прочтите статью. Каждый оператор ЧПУ станка должен уметь выполнять эту процедуру, причем уметь это сделать несколькими способами.

Ниже мы приведем список методов, при помощи которого можно сделать такую калибровку.

Метод 1: Применение кромкоискателей .

Это самый распространенный способ как найти нулевую точку станка, поэтому начнем с него. Для использования необходимо закрепить деталь в тисках. Как правило, начальная точка находится в углу детали. Поскольку вы начинаете фрезерование с необработанного материала важно оставить припуск материала на чертеже САПР таким образом, чтобы часть нулевого участка находилась не на детали.

Кромкоискатели бывают разных видов, но мы представим в виде двух групп: механические (эксцентриковые) и электронные. Электронные кромкоискатели оснащены световой или звуковой индикацией факта контакта щупа с деталью. Применение электронного кромкоискателя подразумевает, что деталь должна быть электропроводящей, так как факт касания регистрируется по замыканию электрического контура, когда щуп касается детали. Типичный щуп кромкоискателя изображен ниже.

Принцип работы электронного вида заключается в том, что они сигнализируют световым или звуковым сигналом момент касания шара с деталью.

Кромкоискатели крайне просты в использовании и относительно дешевы, они оснащены подвижным шаром на щупе, могут обладать плохой воспроизводимостью касания, в сравнении с кромкоискателями с неподвижными щупами. В тоже время неподвижные щупы могут легко быть сломаны при быстром перемещении щупа рядом с деталью.

Механические аналоги существуют достаточно давно. Они работают, будучи установленными в шпиндель, и при вращении шпинделя на низких оборотах (требуется особая осторожность!) и в момент касания края детали они фиксируются на нем и прекращают свои биения вокруг оси вращения.

Использование краеискателя позволяет легко найти ребра для каждой, соответствующей оси X и Y и обнулить DRO в момент нахождения края. Обратите внимание, что при обнулении координаты необходимо учитывать радиус шарика на щупе.

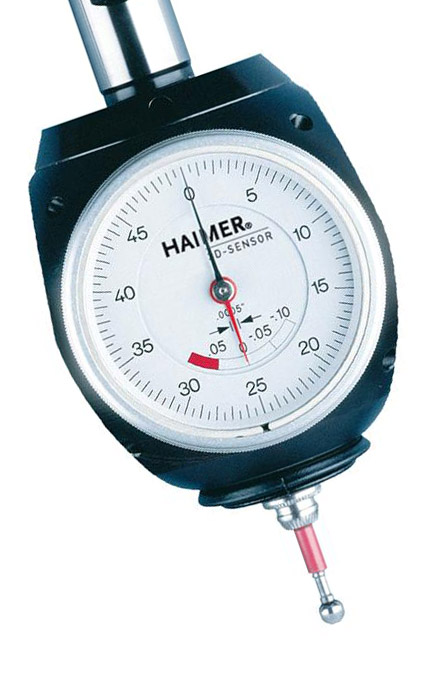

Метод 2: Использование 3D индикатора

Еще один распространенный способ, более современный и изящный метод, чем приведенные выше – это использование 3D индикатора. Первые образцы 3D индикаторов были изготовлены в Германии компанией Haimer и были сравнительно дорогими, сейчас есть возможность купить более дешевые копии. Однако, попробовав поработать с копией, я настоятельно рекомендую пользоваться оригинальными изделиями, они дороже – но надежнее и точнее.

Данные индикаторы точны и просты в использовании. Вы устанавливаете устройство в шпиндель и используете его для нахождения нулевой точки, края, угла, кромки, концентричности, а также для выполнения множества других настроек. Это хороший способ для быстрого, простого нахождения нулевой точки.

Процесс поиска нулевой точки при помощи 3D индикатора точно такой же, как и при использовании кромкоискателя .

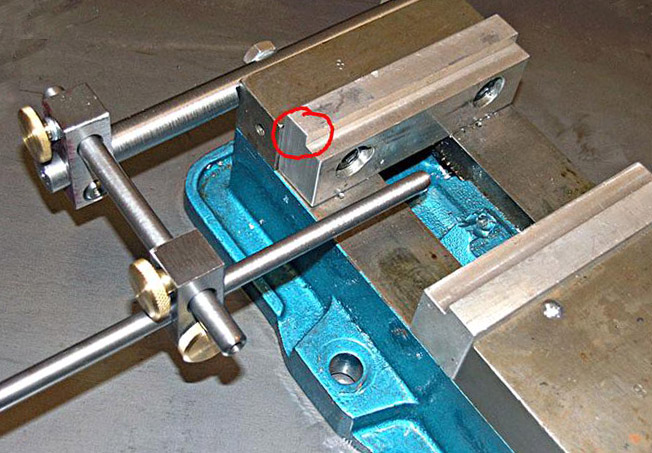

Метод 3: Использование фиксированного местоположения на тисках или оправке.

С помощью двух методов упомянутых выше, вам необходимо устанавливать нулевую точку каждый раз, когда вы работаете с новой деталью. Используя метод 3 вам нужно будет найти нулевую точку один раз, поскольку этот метод выстраивает начало координат относительно тисков (фиксатора заготовки). Предположим, вы используете угол фиксированной губки ваших тисков:

Этот способ неплохо экономит время, потому что тиски большую часть времени стоят неподвижно. В ходе разработки ваших деталей имейте в виду, что угол представляет собой нулевую точку, и таким образом можно установить деталь в тиски и начинать механическую обработку без необходимости измерения нулевой точки, по крайней мере без измерения X и Y. Вам нужно только измерить и обнулить координаты, если тиски перемещались. Возможно, придётся повторно задать машинный ноль, если у станка нет воспроизводимого срабатывания концевиков в исходной точке. Но не зависимо от обстоятельств, данный способ в любом случае позволит значительно реже устанавливать нулевую точку, и тем самым сэкономит ваше время.

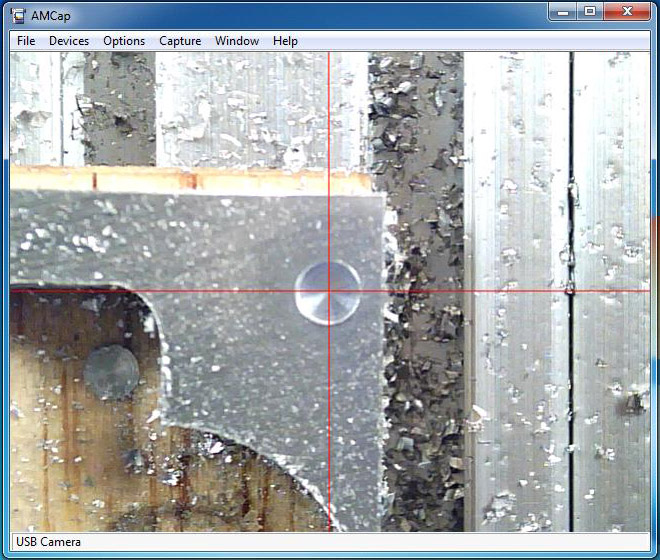

Метод 4: Использование камеры или оптического индикатора.

Оптические центроискатели используются достаточно долгое время, и при должной аккуратности и достаточном оптическом увеличении могут очень точными:

Такие оптические центроискатели могут давать не очень хорошую картинку. Иногда оптика может быть плохо качества, и изображение будет тусклым и не контрастным. В таком случае может помочь дополнительный источник освещения. Однако есть более современный подход – использование цифровой камеры с увеличением. Вот, например, фотография оптической камеры центроискателя установленной на металлообрабатывающем станке

А вот фото показывающее картинку, полученную такой камерой:

Применение цифровой камеры центрированной на просверленном отверстии.

Обратите внимание, что в данном случае камера смещена относительно оси шпинделя. Это смещение фиксировано, и должно быть учтено при обнулении значения координаты. Есть также камеры, которые направлены прямо в держатель инструмента и смотрят прямо по оси шпинделя.

Метод 5: Нулевая точка на элементе обрабатываемой детали.

Это не полностью независимый способ, потому что для использования вам будет необходимо воспользоваться одним из ранее описанных способов, чтобы правильно найти координаты элемента обрабатываемой детали. Тем не менее, данный способ очень удобен для повторных установок и случаев, когда необходимо работать с чем-то отличным от простой заготовки в виде куска металла, например, для ремонта или дополнительной обработки.

Идея этого способа заключается в том, чтобы принять за ноль какую-то часть или заметный элемент детали. Например, в примере, показанном выше, мы использовали одно из просверленных отверстий как опорную точку. Установка нулевой точки по отверстию может быть сделана достаточно точно, потому это достаточно распространенный способ. Конечно, выбранный элемент детали не обязательно должна быть нулевая точка, достаточно чтобы она была расположена с известным смещением. Потому, что как только вы определите это смещение, вы сможете его скомпенсировать для получения нулевой точки.

Метод 6: Использование концевой фрезы с бумагой, индикатором или пластиной эталоном.

Поиск нулевой точки концевой фрезой – это еще один распространенный способ нахождения нулевой точки. Суть метода заключается в том, чтобы подвести инструмент к детали так, чтобы конец фрезы практически вошел в контакт с деталью, для этого можно использовать прокладку разделитель специальной формы. В общем виде разделитель включается в себя лист бумаги, щуп и калибровочный блок. В случае использования бумаги в качестве разделителя нужно чтобы шпиндель был неподвижен. Было выполнено несколько экспериментов, чтобы попытаться определить насколько точным является этот метод. И я нашел несколько способов определения касания для установки координаты Z:

- Касание по ощущению: после остановки шпинделя фреза была опущена на верхнюю часть заготовки. Обнулил УЦИ (устройство цифровой индикации) и начал работать от этой отметки. В результате получилась погрешность 3 сотки, что не очень хорошо. Однако, ошибка была относительно воспроизводимой, потому можно было бы использовать поправочный коэффициент.

- Касание по звуку: во время второй моей попытки я осторожно опустил вращающийся шпиндель, пока не услышал звук резания. Данный метод оказался куда более точным и в результате погрешность составила 2 сотки. Лучше, но все ещё так себе.

- Касание по бумаге: традиционный метод старой школы, состоит в использовании куска папиросной бумаги, бумага укладывается на деталь, после чего режущий инструмент медленно опускается на деталь, пока фреза не начнет ловить бумагу. Добавьте толщину бумаги, и будет ноль. Точность тоже оставляет желать лучшего

- С использованием предустановщика Z-оси (часовой датчик касания), выглядит он так.

Это очень точное устройство, позволяющее спозиционировать фрезу с точностью до 1 сотки, поэтому при его наличии можно не пользоваться некоторыми вышеописанными методами. Могу сказать, что такой измерительный блок может быть очень точным.

Метод 7: Лазерный указатель.