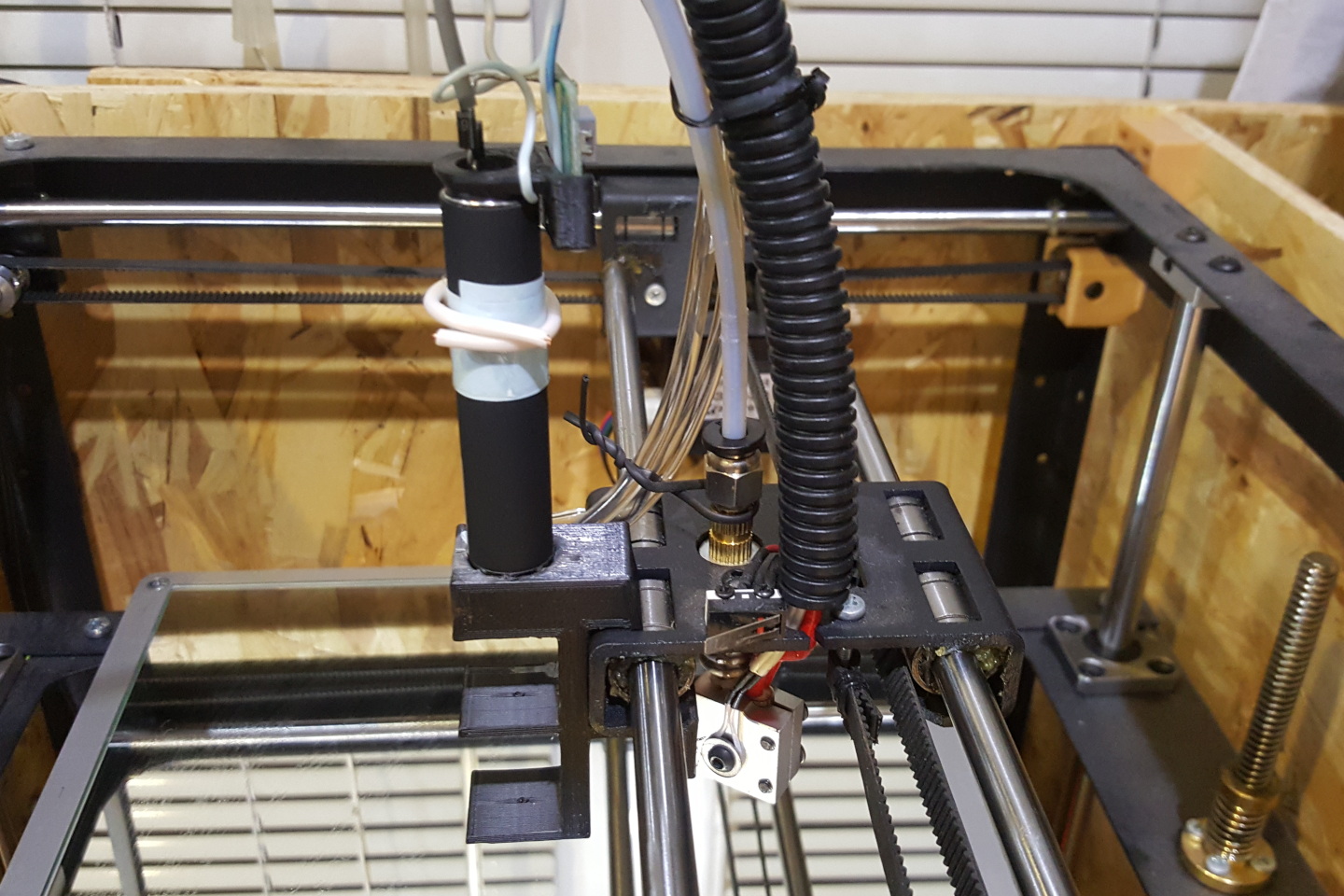

Расскажу как с помощью Delta Design можно сделать плату в домашних условиях. Порядок работы примерно такой: Delta Design -> DeltaCAM -> FlatCAM -> 3D принтер с лазерной указкой. В моём хобби, периодически нужно делать макетные платы для проверки и/или подключения микросхем с минимальной обвязкой, в данном случае, пример будет для подключения ЦАП MAX5725.

В конечном результате, нам нужно получить gerber-файл для одного слоя меди и возможно, ещё один слой для защитной паяльной маски, да чего уж тут мелочиться — тогда ещё и шелкографию подготовить и трафарет для пасты сделать… но это уже в другой раз. Всё начинается с библиотеки компонентов.

Футпринты для SMD компонентов не сильно отличаются что для многослойной платы или односторонней, точнее, однослойной, разве что для разных режимов пайки — ручная, на пасту, волной или ещё какая. Для домашнего применения чаще используется ручная пайка или на пасту, тоже ручная, т.е. не автоматизированная.

А вот с DIP компонентами дела обстоят иначе, т.к. в отверстиях нет металлизации и чтобы площадка хорошо держала компонент, увеличивают её размер. Таким образом, для ручной пайки и однослойных плат без металлизации отверстий, разумно делать отдельную библиотеку компонентов.

[Устарело] Лучшие программы для 3D печати

Да и набор правил придётся поправить, чтобы не делать слишком тонкие дорожки без острой необходимости, т.к. чем шире дорожки и зазоры, тем проще контролировать процесс изготовления печатной платы. Далее, процесс проектирования печатной платы ничем не отличается от промышленного варианта.

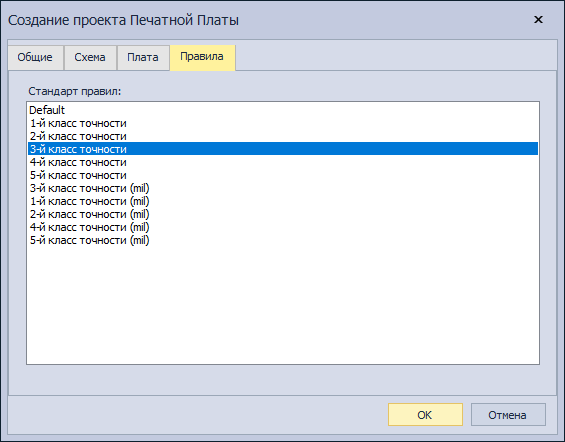

Чего не хватает в Delta Design для однослойных плат, так это автоматической расстановки SMD и/или DIP перемычек. Но и без этого можно спроектировать плату, правда, не очень комфортно если так можно выразиться. Когда библиотека подготовлена, начинаем создавать плату. Тут всё просто, главное, не забыть сразу указать 3-ий класс точности — для домашнего изготовления вполне реализуемо.

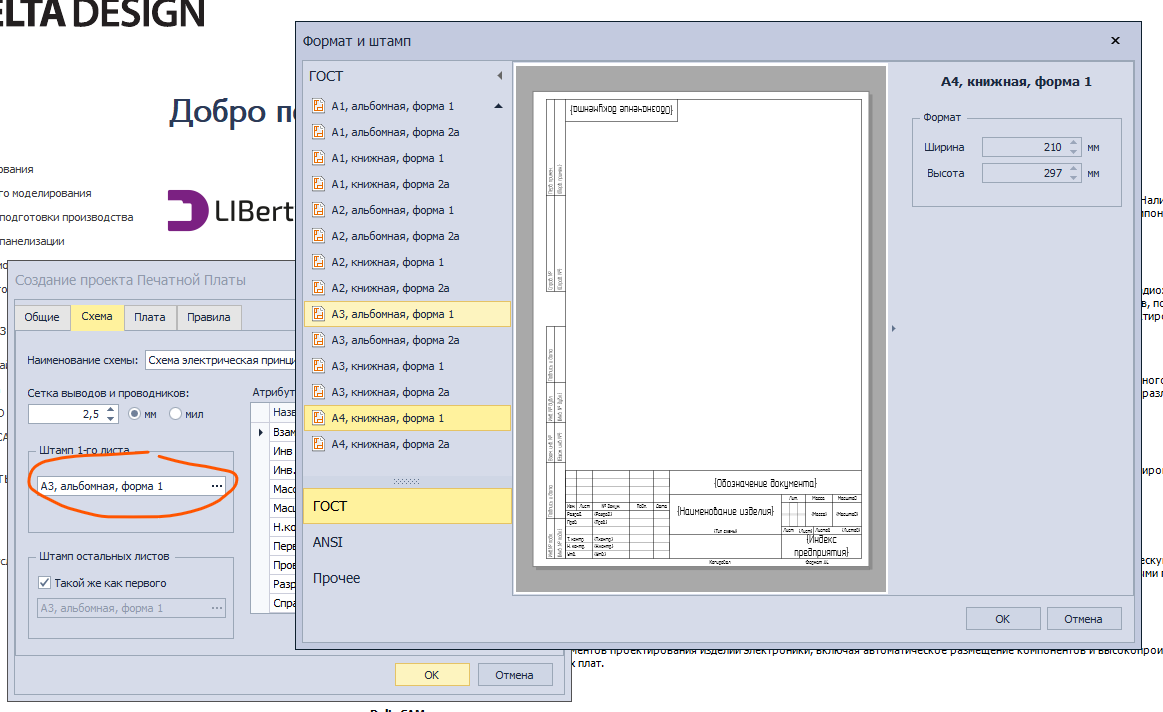

Кроме правил можно ещё выбрать сразу форматку, если схема не большая, то выбираю форматку А4:

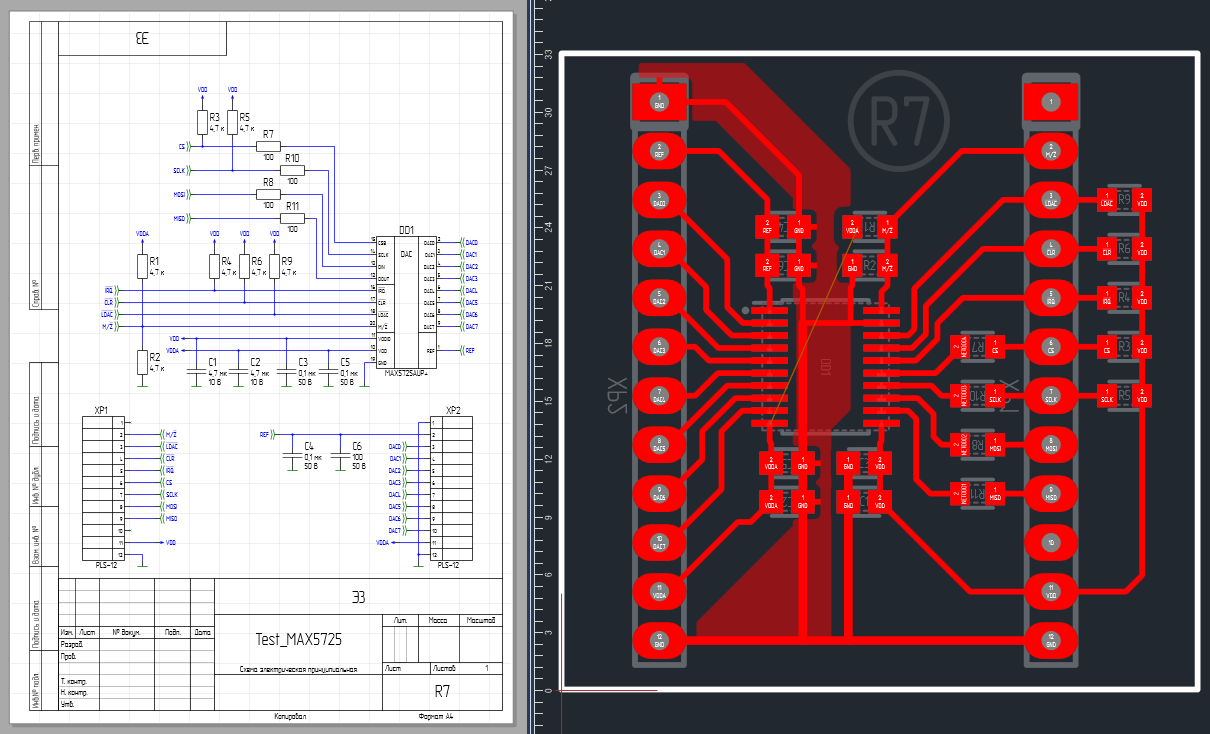

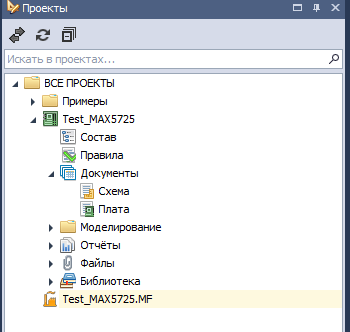

Переходим к созданию схемы и топологии печатной платы — это процесс творческий и каждый делает это по-своему. Подготовил схему и плату:

На слое DOCUMENTUM добавил графику — текст и круг для последующего объединения на медном слое вместе с топологией печатной платы.

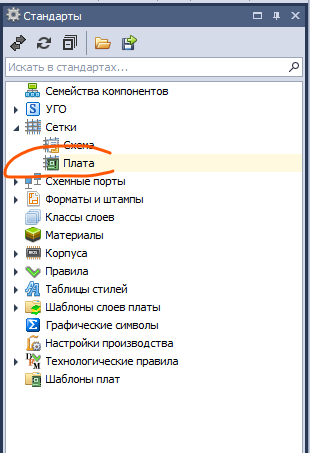

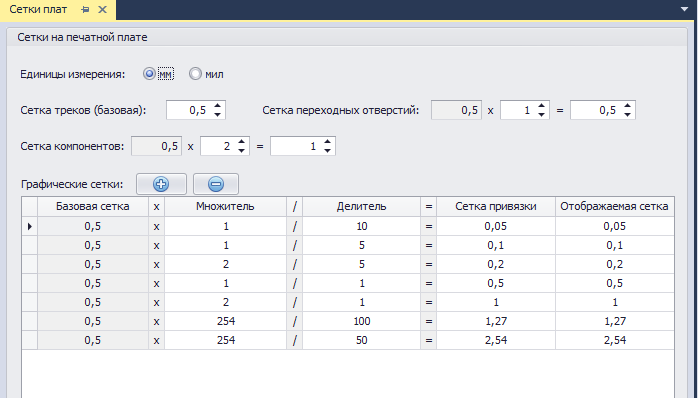

Единственное, на что нужно обратить внимание — это на выбор сетки для редактора платы. По-умолчанию, там только миллиметровая сетка, но часто приходиться делать платы со штыревыми разъёмами типа PLS. И такие платки потом вставляю в монтажную плату с отверстиями с шагом 2,54 мм или подключаю проводками с Dupont разъёмами. Так вот, чтобы разъёмы поставить на нужном расстоянии, кратном 2,54 мм, было бы удобно переключив сетку на этот шаг и расставить разъёмы. Настройку сетки для платы нужно сделать в стандартах один раз:

Там хитрая настройка сетки относительно базовой сетки:

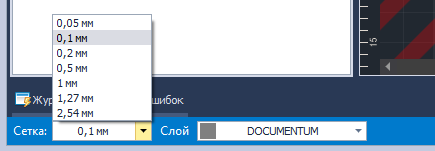

Добавил сетку 1,27 и 2,54. Теперь сетку можно переключать в редакторе плат в нижнем левом углу.

Про один раз, я соврал. Delta Design часто обновляется и приходится его часто переустанавливать. Поэтому, если настроили его под себя один раз, то нужно сделать экспорт стандартов в DDS файл и после очередного обновления импортировать стандарты перед началом работы с новой версией САПР.

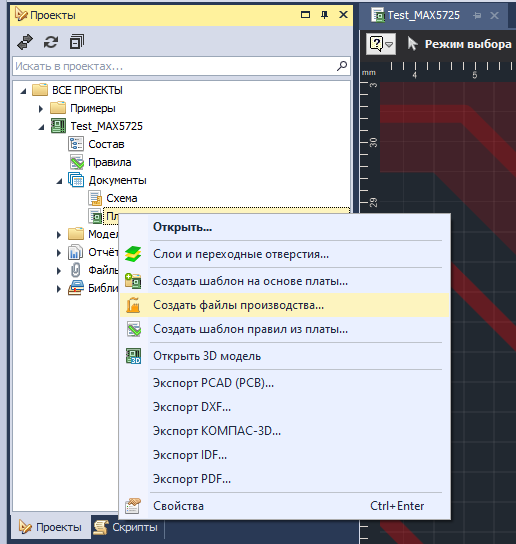

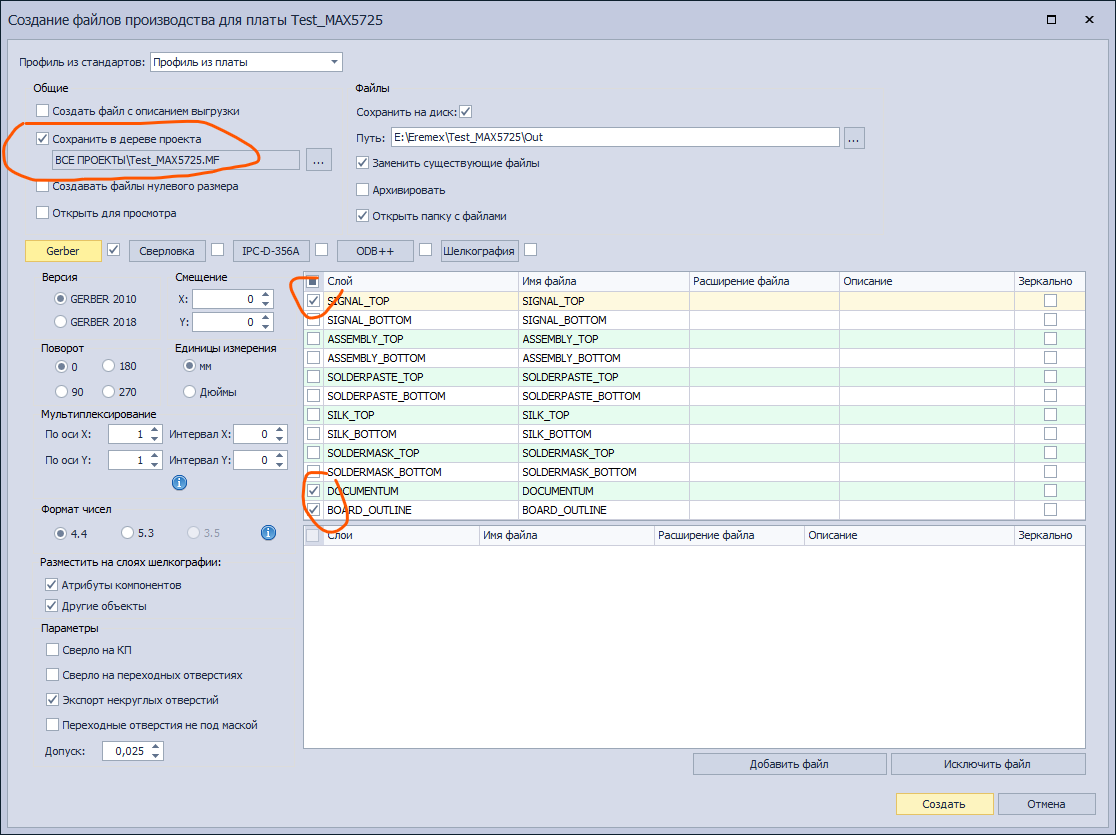

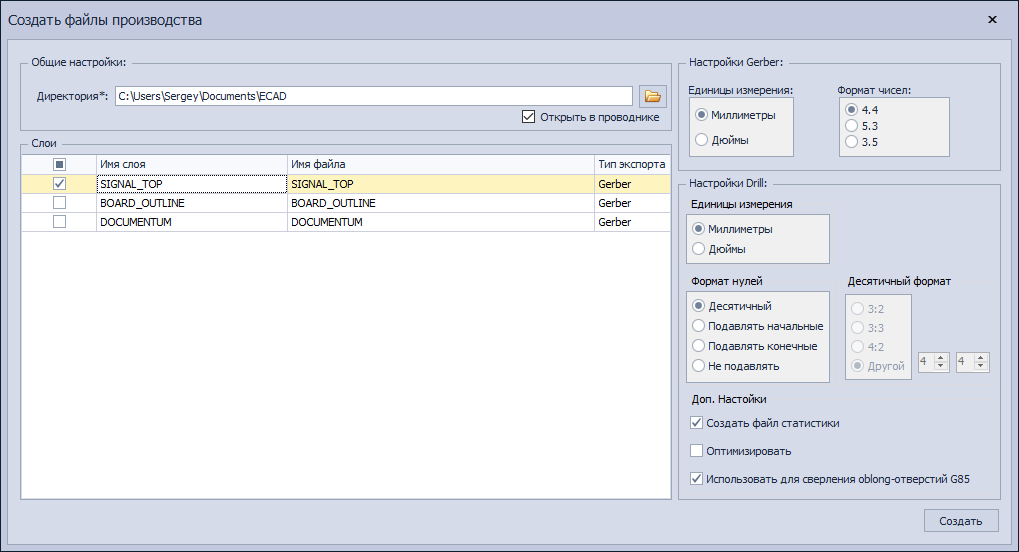

Плата спроектирована, осталось дело за малым — выгрузить Gerber-файлы и в продакшен… Но тут тоже есть несколько моментов, на которых остановлюсь подробнее. Для однослойной платы я обычно объединяю контур платы, слой меди и графику, например логотип поставить или надписи сделать. Кроме этого и проверить выходной гербер-файл во вьювере — тоже полезно. В Delta Design экспорт в гербер называется иначе: “Создать файлы производства”

В форме выбираем какие слои нужно вывести и указываем, что всё это сохранить в дереве проекта. Если нужно посмотреть на файлы во внешнем вьювере — можно выбрать сохранить файлы на диск.

После создания файлов производства в дереве проекта появляется строчка с иконкой завода:

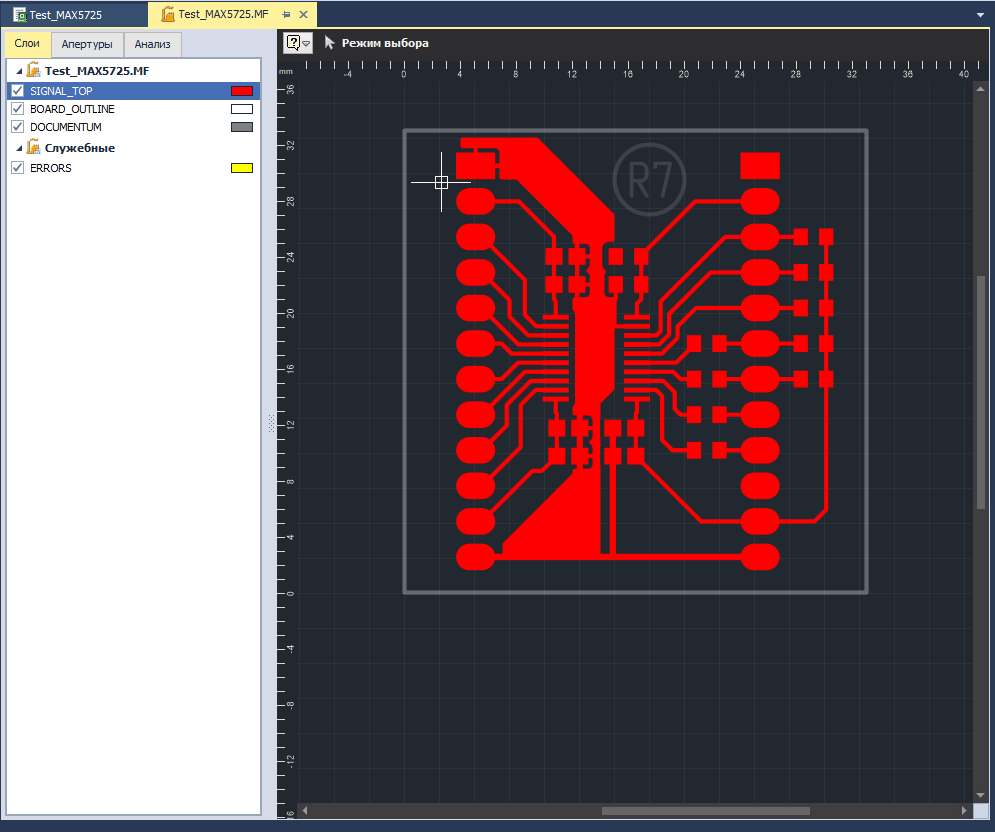

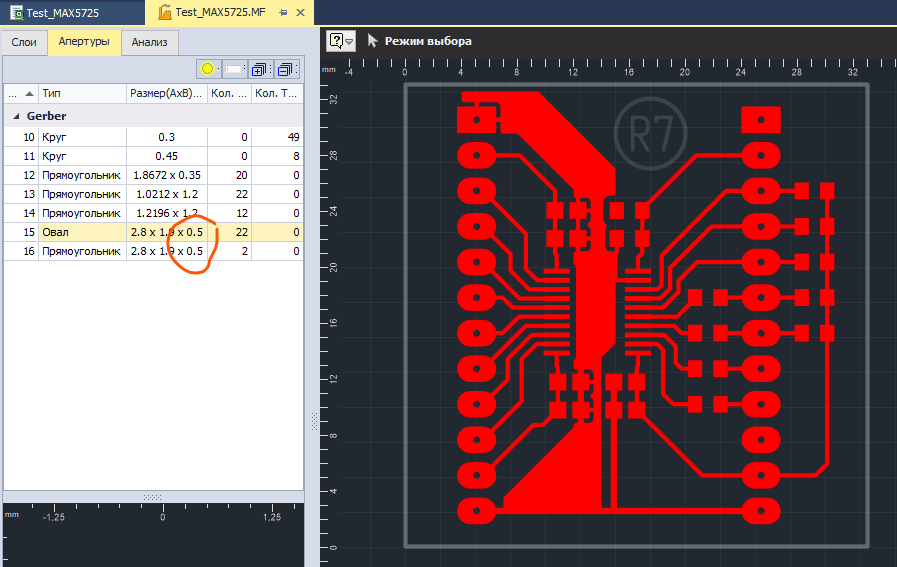

Открываем этот пункт и видим все слои, которые мы выбрали. Это уже встроенный в Delta Design вьювер и редактор Gerber-файлов DeltaCAM.

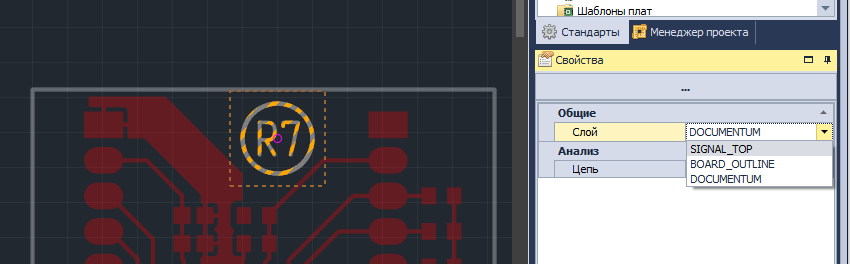

Тут уже можно перекинуть графику с одного слоя на другой. Выделяем нужный слой с графикой, выделяем все нужные объекты и в свойствах меняем им слой:

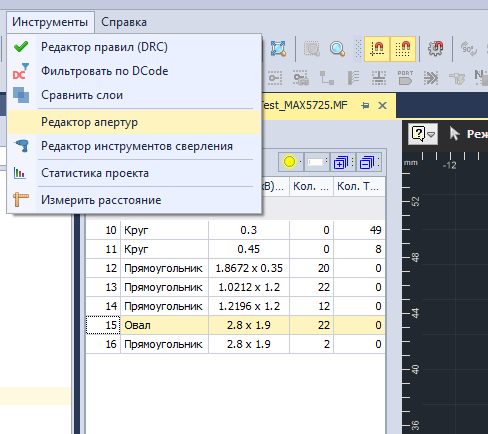

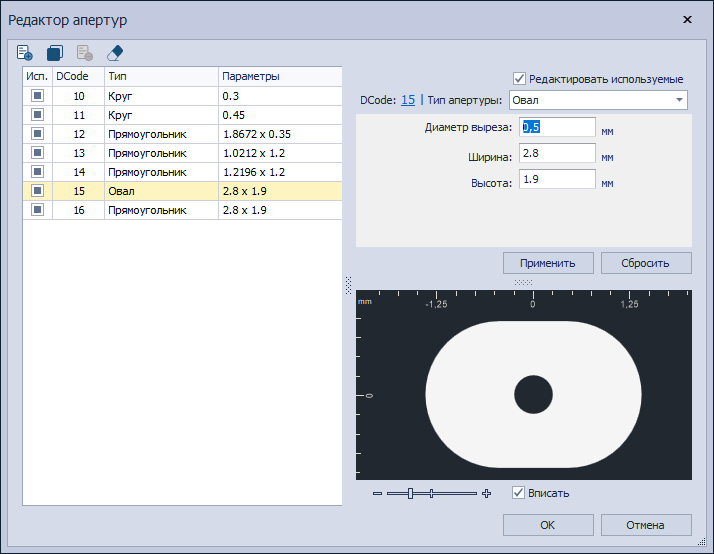

Таким образом всё перекидываем на слой SIGNAL_TOP. Особенность этой операции в том, что при такой операции не происходит преобразование графики и объектов в Gerber-файле. Они просто перекладываются без изменений. Остаётся ещё одна необходимая операция — это добавление отверстий на апертурах DIP компонентов для последующей сверловки в домашних условиях — отверстие должно быть меньше, чем диаметр сверла, т.к. оно нужно только для направления сверла во время сверловки платы. Для этого в редакторе апертур находим нужные апертуры и меняем у них диаметр отверстия.

В данном примере для сверловки нужны две апертуры — овал и прямоугольник, DCode 5 и 16 соответственно. Диаметр отверстия делаем минимальным и достаточным для травления в домашних условиях. Эта операция также не изменяет графику Gerber-файлов, т.к. просто дополняет параметры в описании апертуры по стандарту Gerber. В результате, сразу видим изменения:

Теперь плата готова к изготовлению. Выгружаем Gerber-файл нужного слоя и готовим его для изготовления фотошаблона, картинки для ЛУТ или для засветки лазером на домашнем ЧПУ станке, типа 3D принтера. Выгрузка отредактированного слоя в файл делается через создание файлов производства, только уже не по плате, а по CAM проекту:

Выбираем один слой, т.к. туда перекинули всё и создаём его в виде Gerber-файла. Дальше, пути изготовления печатной платы могут отличаться. На своём примере сделаю засветку фоторезиста с помощью УФ лазерной указки, установленной на 3D принтере. В DeltaCAM нет функционала, с помощью которого можно сгенерить GCode для выполнения на ЧПУ станке, для выполнения этого этапа использую FlatCAM (http://flatcam.org). Подробности о подключении лазерной указки, подготовки GCode описал в другой своей статье.

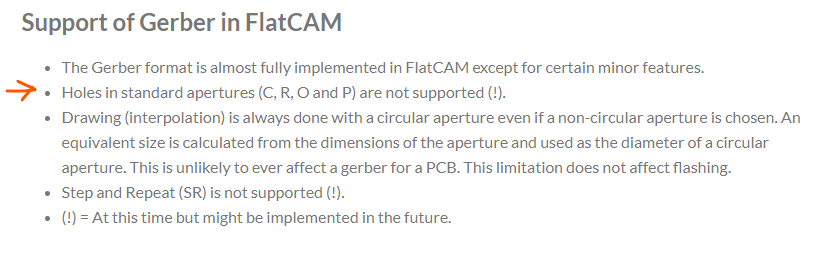

Отмечу, что FlatCAM не поддерживает отверстия в апертурах, о чём написано у них на сайте: http://flatcam.org/fileformats

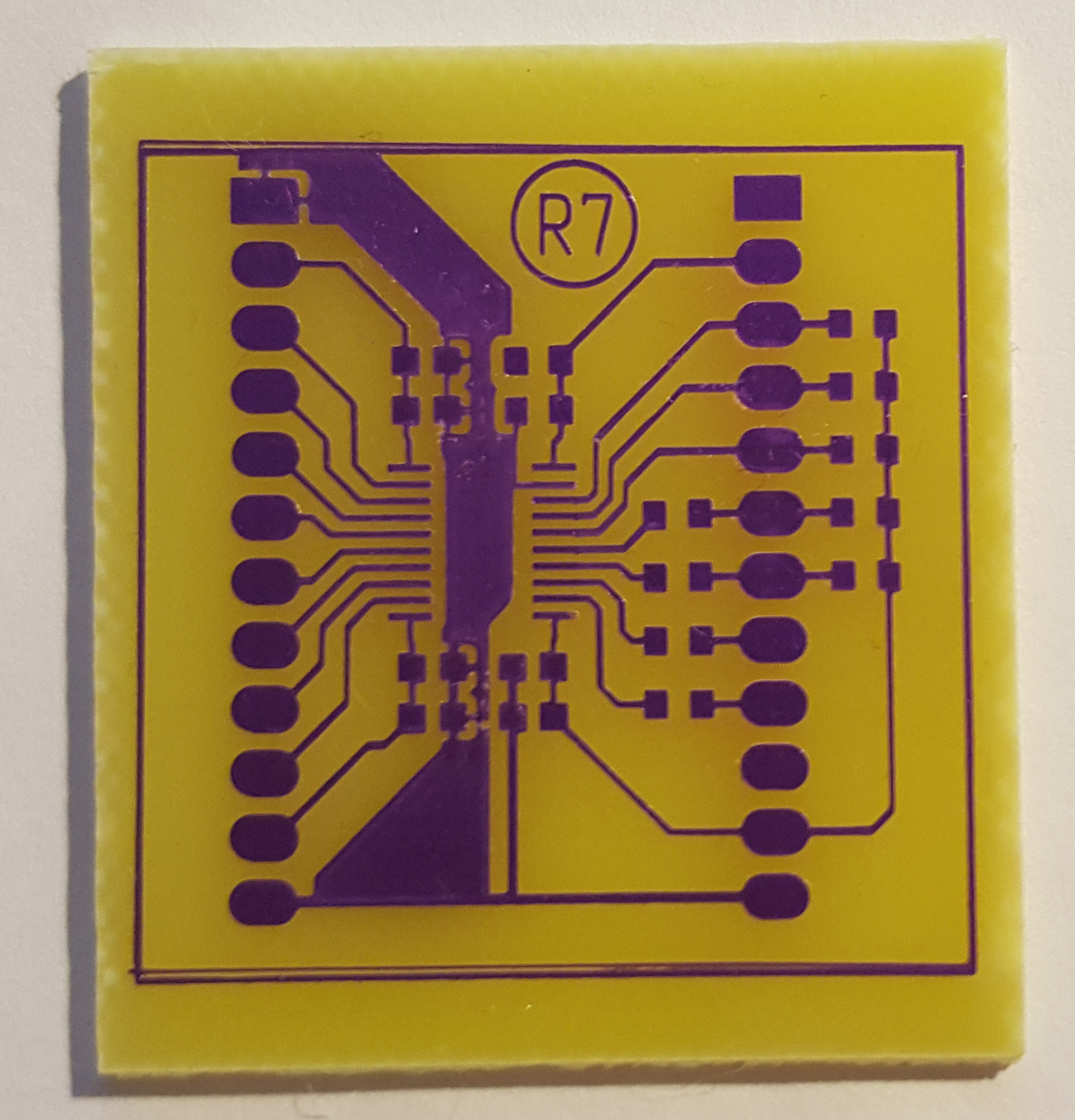

В результате, отверстия не появились в нужных апертурах. После засветки фоторезиста, проявки и травления платы получаем почти готовую плату

С уважением, SergeyR7

- Комментарии

Загрузка комментариев.

Другие записи

Команда Delta Design

Выход версии Delta Design 3.7 и планы на будущее

Новое видео на наших каналах Youtube и Rutube

0 160 15.06.2023

Команда Delta Design

Интервью генерального директора ООО «ЭРЕМЕКС» Сергея Сорокина журналу «Современная электроника»

0 542 21.04.2023

Инновационный подход

к разработке электроники

Источник: www.eremex.ru

Полное руководство по 3D-печати [часть 1]

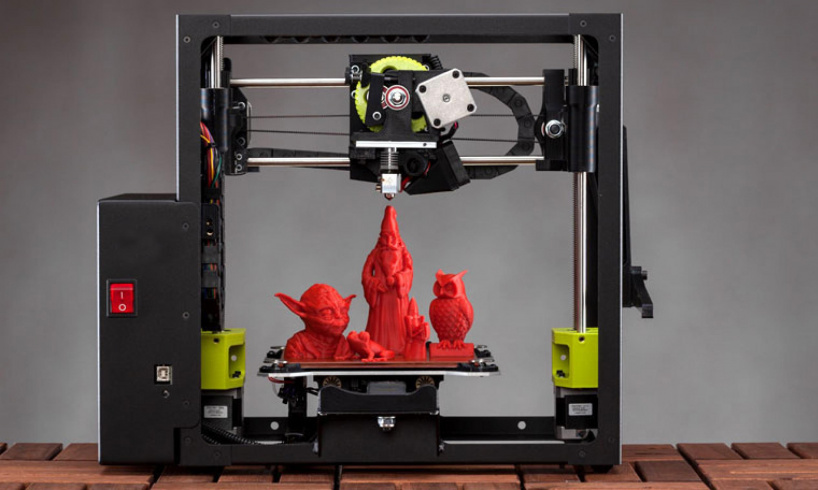

3D-печать — это технология цифрового прототипирования и производства, которая позволяет изготавливать пластиковые или металлические детали по одному слою за раз. Она также известна как аддитивное производство, поскольку материал постепенно добавляется для создания детали, в отличие от субтрактивных производственных процессов — таких как обработка с ЧПУ, лазерная резка, плазменная резка, водоструйная резка, штамповка и т.д., — которые удаляют материал для формирования исходного материала.

Хотя 3D-печать была изобретена в 1980-х годах, в 21 веке ее популярность значительно возросла: 3D-печать пластика стала важным методом создания прототипов, а высококачественное производство с использованием металлических аддитивов теперь широко распространено в аэрокосмической промышленности и медицине.

Различные типы 3D-принтеров работают по-разному, хотя, как правило, имеют общие фундаментальные характеристики. Все 3D-принтеры управляются компьютерными инструкциями (в виде G-кода) и работают, превращая исходный материал — например, порошкообразный металл, жидкую смолу или термопластичную нить — в новую форму, по одному слою за раз, пока не будет создан полный 3D-объект.

Хотя аддитивное производство развивается, 3D-принтеры по-прежнему используются преимущественно в качестве инструмента для создания прототипов. Это объясняется тем, что они имеют очень низкие начальные затраты, не требуют оснастки и очень быстро печатают единичные изделия.

В этом руководстве рассматриваются основы 3D-печати, включая основные технологии 3D-печати и материалы, преимущества 3D-печати перед аналогичными процессами, а также общие области применения 3D-печати.

Технологии 3D-печати:

Моделирование методом наплавленного осаждения (FDM), так же известное как изготовление из плавленой нити (FFF), — это технология 3D-печати, которая печатает термопластичной нитью, нагревая ее до расплавленного состояния, а затем выдавливая через сопло на движущейся печатающей головке.

FDM работает путем экструзии постоянного потока термопластичного материала из печатающей головки, которая движется вдоль двух осей (в соответствии с компьютерными инструкциями); экструдированный материал формирует двухмерную форму на печатном слое, охлаждается и в конечном итоге застывает. Затем печатающая головка постепенно поднимается для перехода к следующему 2D-слою, который печатается поверх первого, и этот процесс повторяется до тех пор, пока не будет напечатана вся 3D-форма.

Благодаря широкому выбору материалов, доступности и возможности использования в непромышленных условиях, FDM является доминирующей технологией 3D-печати для потребителей, а также широко используется в профессиональной среде в качестве инструмента для создания прототипов.

Стереолитография (SLA) — это форма фотополимеризации в ванне, в которой используется лазерный луч для создания трехмерных форм в ванне со светочувствительной жидкой смолой.

Процесс SLA осуществляется путем перемещения высокофокусированного лазерного луча по точному шаблону в ванне со смолой. Поскольку смола является светочувствительной, лазерный луч способствует отвердеванию смолы, но только в тех областях, на которых он сфокусирован. Это позволяет 3D-принтеру SLA формировать твердую двумерную форму в жидкой смоле перед постепенным перемещением строительной платформы для перехода к следующему слою. (В родственной технологии фотополимеризации, цифровой обработке света (DLP), вместо лазерного луча используется проектор).

SLA — это точный процесс 3D-печати, который позволяет получать хрупкие пластиковые детали с гладкой поверхностью. Он используется для создания прототипов и в таких областях, как стоматология и производство ювелирных изделий.

Селективное лазерное спекание (SLS) — это технология 3D-печати, в которой лазерный луч используется для спекания частиц порошкового материала, обычно нейлона или полиамида.

Во время процесса SLS печатная платформа покрывается тонким слоем порошка. Затем управляемый компьютером лазер рисует в порошке двумерную форму, сплавляя частицы и создавая твердую форму. После завершения создания 2D-слоя платформа для печати перемещается пошагово, чтобы можно было печатать последовательные слои. Поскольку напечатанная деталь всегда окружена неспеченным порошком, для нее не требуются опорные конструкции (своего рода печатные леса, используемые в таких технологиях, как FDM, для удержания детали вместе).

SLS используется как в прототипировании, так и в мелкосерийном производстве. Преимущества включают геометрическую свободу и возможность печати нескольких плотно упакованных деталей за один раз.

Многоструйное сплавление

Multi Jet Fusion (MJF), разработанный полиграфическим гигантом HP, — это еще один процесс 3D-печати с использованием порошкового слоя для изготовления полимерных деталей.

Он похож на SLS, но вместо использования лазера для спекания частиц порошка на порошок наносятся специальные чернила, которые поглощают инфракрасный свет; затем инфракрасный свет направляется на порошок, вызывая слияние частиц.

MJF можно рассматривать как комбинацию SLS и струйной обработки связующего — процесса, обычно используемого для изготовления металлических деталей.

Струйное нанесение материала

Струйное нанесение материалов — это отдельное семейство процессов 3D-печати, в которых струйные печатающие головки наносят материал слой за слоем.

Процесс струйной печати материала осуществляется путем выборочного нанесения фотореактивного материала на печатный стол и его отверждения под воздействием ультрафиолетового света — примерно как в SLA, но без ванны с жидкостью. Процесс повторяется, слой за слоем, пока деталь не будет готова. В некоторых принтерах используется непрерывная струйная печать, а в других — капельная по требованию.

Струйные 3D-принтеры обычно печатают жидкими термореактивными фотополимерами, которые могут обладать различными свойствами.

Селективное лазерное плавление (SLM) — это процесс аддитивного производства металлов и одна из наиболее важных форм 3D-печати для производства деталей конечного использования.

SLM, представляющий собой форму сплавления порошкового слоя, похож на SLS тем, что в нем используется лазер, направленный на слой металлического порошка. Однако частицы могут быть полностью расплавлены, а не просто спечены, и этот процесс используется для обработки различных металлических порошков, а не нейлона и полиамида. Еще одно отличие заключается в том, что для SLM обычно требуется герметичная печатная камера, содержащая инертный газ. Совершенствование технологии SLM сделало ее реальной альтернативой механической обработке и литью.

SLM имеет множество применений, от быстрого создания металлических прототипов до производства конечных аэрокосмических компонентов и титановых медицинских имплантатов.

Прямое лазерное спекание металлов (DMLS) — это еще одна форма аддитивного производства металлических деталей методом порошкового наплавления.

DMLS похож на SLS тем, что в нем используется лазер для спекания частиц; однако он применяется для металлов, а не нейлона. DMLS также во многом напоминает SLM, но лазер не полностью расплавляет сырье, как это делает SLM. Поэтому DMLS обычно ограничивается металлическими сплавами.

Binder Jetting

Binder Jetting — это уникальный процесс 3D-печати, в котором для изготовления деталей из металлических, песчаных или керамических порошков используется связующее вещество.

Процесс струйной печати с использованием связующего вещества осуществляется путем покрытия печатного слоя порошком, а затем выборочного распыления порошка со связующим веществом (своего рода клеем) для создания двухмерной формы. Связующее вещество, похожее на клей, скрепляет частицы порошка вместо того, чтобы, например, спекать их вместе. Затем строительная платформа перемещается, чтобы принтер мог скрепить следующий слой, и так далее.

Детали, изготовленные методом струйной печати, обычно нуждаются в термообработке или инфильтрации (другим материалом) после печати, чтобы удалить связующий материал и укрепить деталь.

Процесс печати титанового тормозного суппорта Bugatti Chiron на 3D-принтере SLM:

Материалы для 3D-печати:

Термопластические нити (FDM)

Подавляющее большинство материалов, используемых в 3D-печати FDM, — это термопластичные нити, поставляемые в катушках разного размера. Термопласты плавятся при нагревании, а затем вновь затвердевают при охлаждении без изменения химического состава; это делает их идеальными для 3D-печати методом экструзии.

Распространенным универсальным термопластичным материалом для FDM является полимолочная кислота (PLA), которая имеет низкую температуру плавления и является экологически безопасной. Другим популярным выбором является акрилонитрил-бутадиен-стирол (ABS), который имеет более высокую температуру плавления, но легче экструдируется. Другие распространенные материалы для 3D-печати FDM включают PETG и PC.

Хотя большинство термопластов для печати являются жесткими, существуют некоторые гибкие нити FDM, такие как TPE и TPU, которые подходят для изготовления резиноподобных деталей.

Композитные нити (FDM)

Многие 3D-принтеры FDM способны печатать термопласты, армированные такими добавками, как стекло или углеродное волокно. Эти материалы могут значительно превосходить по прочности обычные термопласты (хотя, поскольку кусочки стекла или измельченные волокна ориентированы случайным образом, такие материалы обычно слабее, чем напечатанные непрерывные волокна, которые требуют специальной и дорогой технологии печати).

Жидкие смолы (SLA, DLP)

Материалы для фотополимеризационных процессов 3D-печати, таких как SLA и DLP, поставляются в виде жидких светочувствительных смол, которые содержат мономеры, олигомеры и фотоинициаторы. Эти смолы отверждаются под воздействием источника света для получения твердых печатных деталей.

Существуют различные смолы для удовлетворения различных потребностей — например, некоторые из них полностью прозрачны, а некоторые обеспечивают более высокий уровень ударопрочности — но у них нет универсальных названий, как у термопластов. Скорее, разные производители смол для 3D-печати выпускают различные смеси смол, которые часто имеют простые названия, например, «стандартная смола» или «прозрачная смола».

Нейлоновые/полиамидные порошки (SLS)

Наиболее широко используемым материалом для 3D-печати SLS является нейлон — инженерный термопластик, из которого получаются прочные, жесткие и долговечные 3D-печатные детали.

3D-принтеры SLS спекают нейлон в виде порошка, и существует несколько различных типов нейлонового порошка (и других порошков), которые можно печатать. Нейлон 12 — хороший универсальный материал для изготовления деталей и прототипов, а нейлон 11 отличается особой прочностью и пластичностью. Нейлон с алюминиевым наполнением и ТПУ — другие варианты порошка для SLS.

Металлические порошки (SLM, DMLS)

Процессы аддитивного производства металлов, такие как SLM, совместимы с металлическими порошками, которые могут быть расплавлены лазерным лучом принтера. Такие порошки часто изготавливаются методом газовой атомизации, в результате чего образуются сферические частицы, которые легко текут.

Широкий спектр металлов доступен в качестве порошков для 3D-печати в SLM и других процессах плавления в порошковом слое. К ним относятся высокопрочные и высокотемпературные титановые сплавы, алюминиевые сплавы, нержавеющие стали, кобальто-хромовые сплавы и никелевые сплавы.

Сравнение SLA и DLP

Программное обеспечение для 3D-печати:

3D-принтеры — это цифровые машины, поэтому программное обеспечение играет важную роль в процессе 3D-печати. Хотя существует некоторое совпадение между типами программного обеспечения для 3D-печати (некоторые программные пакеты содержат множество различных инструментов), существует четыре основные категории: 3D-моделирование, восстановление STL, слайсинг и управление печатью.

Программное обеспечение для 3D-моделирования

Программное обеспечение для автоматизированного проектирования (CAD), иногда называемое программным обеспечением для 3D-моделирования, используется для проектирования 3D-моделей на экране компьютера, которые в конечном итоге могут быть превращены в физические 3D-печатные объекты.

Такое программное обеспечение позволяет моделировать трехмерные формы визуально, путем выбора параметров или написания кода. Функции могут включать инструменты автоматического моделирования, интеграцию CAM и инструменты моделирования.

Некоторые распространенные программы для моделирования 3D-печати — TinkerCAD и Fusion 360 (обе от Autodesk), SolidWorks от Dassault Systèmes, Rhino и Blender.

Программное обеспечение для восстановления STL

Программное обеспечение для восстановления STL или сетки — иногда идет в комплекте с САПР или программным обеспечением для слайсинга — предназначено для анализа и восстановления файлов для 3D-печати, чтобы облегчить плавную печать.

Популярные автономные пакеты восстановления STL включают Magics от Materialize и Netfabb / Meshmixer от Autodesk, в то время как вышеупомянутые Fusion 360 и Blender поставляются с инструментами восстановления STL.

Программное обеспечение для слайсинга

Программное обеспечение для 3D-моделирования создает файлы сетки, которые содержат информацию о 3D-модели, но 3D-принтер не может вычислить эти файлы. Здесь на помощь приходит программное обеспечение для слайсинга 3D-принтеров.

Программное обеспечение для слайсинга разрезает трехмерную сетку на отдельные слои, которые могут быть последовательно напечатаны на 3D-принтере, и экспортирует данные об этих слоях в виде G-кода, который 3D-принтер может считывать и выполнять.

Slic3r, Cura и Repetier — это стандартные приложения для 3D-печати.

Программное обеспечение для управления печатью

Некоторым пользователям 3D-принтеров, особенно тем, у кого одновременно работает несколько принтеров, может потребоваться программное обеспечение для управления 3D-печатью, чтобы управлять заданиями на печать, контролировать производительность и состояние машины, а также контролировать расход материалов.

Инструменты управления печатью включают удобные веб-инструменты, такие как OctoPrint, вплоть до профессиональных систем управления аддитивным производством (MES), таких как Materialize Streamics и Oqton FactoryOS.

Преимущества 3D-печати:

Использование 3D-печати дает множество преимуществ по сравнению с альтернативными процессами, такими как обработка на станках с ЧПУ и литье под давлением. К ним относятся:

Скорость: особенно для быстрого создания прототипов единичных деталей, 3D-печать является одним из самых быстрых методов изготовления. Цифровые файлы могут быть отправлены на 3D-принтер с минимальной подготовкой. Это может дать компаниям конкурентное преимущество, сокращая циклы НИОКР и время выхода на рынок.

Стоимость: Поскольку не требуется дорогостоящая оснастка, 3D-печать очень дешева для изготовления единичных деталей или коротких партий. Кроме того, потери материала минимальны, поскольку процесс является аддитивным, а не субтрактивным.

Геометрическая свобода: 3D-печать имеет меньше конструктивных ограничений, чем такие процессы, как литье под давлением, что позволяет создавать сложные детали и даже сложные внутренние секции. Это особенно актуально для процессов с порошковым слоем, таких как SLS, поскольку порошок поддерживает напечатанную структуру со всех сторон.

Постоянство: Хотя 3D-печать часто используется для изготовления разовых деталей и прототипов, на самом деле она позволяет получать очень точные копии, поскольку качество деталей не зависит от таких факторов, как срок службы пресс-формы или износ инструмента.

Ограничения 3D-печати включают медлительность при больших объемах, ограниченную прочность деталей по сравнению с субтрактивными и формовочными процессами, стоимость материалов (нить FDM стоит дороже, чем эквивалентные объемы гранул для литья под давлением, например), ограниченный ассортимент материалов и ограниченные возможности окраски.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Источник: www.stankoff.ru