В соответствии с требованиями ТР ТС 021/2011 «О безопасности пищевой продукции» с 15 февраля 2015 года все компании, занимающиеся производством пищевой продукции, должны разработать, внедрить и поддерживать процедуры, которые основаны на принципах HACCP (ХАССП)

HACCP (Hazard Analysis and Critical Control Points) – Анализ опасностей и критические контрольные точки. Это система, которая по результатам анализа рисков позволяет предприятию сосредоточить контроль на критических контрольных точках (ККТ). Данная система не является системой нулевых рисков, но помогает снизить риски. Разработка и внедрение принципов HACCP в компании подразумевает выполнение следующих 7 принципов ХАССП:

1. Анализ опасных факторов

На этом этапе группа ХАССП должна составить перечень всех опасных факторов. Идентификация рисков включает анализ используемого сырья и материалов и выявление рисков, которые ожидаются на каждом этапе технологической схемы от приемки сырья до отгрузки потребителю готового продукта. Затем необходимо провести анализ выявленных опасных факторов. При оценке опасных факторов следует учитывать вероятность возникновения опасных факторов и тяжесть последствий для здоровья потребителей. Не существует универсального перечня опасных факторов для пищевых предприятий, каждая компания должна провести анализ рисков, учитывая собственную специфику, свой технологический процесс, оборудование, поступающее сырьё и материалы, степень внедрения программ предварительных условий.

Вебинар. Система ХАССП: обязанность или право ресторатора?

2. Определение ККТ

После анализа опасных факторов группа внедрения должна определить критические контрольные точки (ККТ). Критическая контрольная точка (ККТ) — этап, на котором могут быть применены меры контроля и который является существенно важным для предупреждения или устранения опасного фактора, угрожающего безопасности пищевых продуктов, или снижения его до приемлемого уровня (Рекомендуемые международные технические нормы и правила. общие принципы гигиены пищевых продуктов CAC/RCP 1-1969, rev.

4 (2003)). Для определения ККТ рекомендуется использовать «дерево решений», которое представляет собой логическую последовательность вопросов, отвечая на которые можно определить, что является ККТ. Наиболее часто применяется «дерево решений», которое предлагается Комиссией Codex Alimentarius (версия 1997 г.). Примерами критических контрольных точек являются температурная обработка, проверка продукта на загрязненность металлическими примесями, пастеризация, автоклавирование, окисление и другие.

3. Установление критических пределов

После определения ККТ группа внедрения должна установить критические пределы для каждой выявленной ККТ. Критический предел — критерий, отделяющий приемлемость от неприемлемости (Рекомендуемые международные технические нормы и правила. общие принципы гигиены пищевых продуктов CAC/RCP 1-1969, rev. 4 (2003)).

Часть 1. Семинар: Современные требования к качеству выпускаемой продукции. Принципы ХАССП (HACCP)

Критические пределы необходимы для того, чтобы понимать, находится ли ККТ под контролем или нет. Для всех ККТ критические пределы могут устанавливаться по одному или нескольким параметрам. Такими параметрами являются: время, температура, pH, влажность, активность воды, кислотность и т.д.

4. Создание системы мониторинга

Группа ХАССП должна разработать систему мониторинга, обеспечивающую контроль над каждой ККТ. Мониторинг — акт проведения плановой последовательности наблюдений или измерений контрольных параметров, имеющий целью оценить, находится ли данная ККТ под контролем (Рекомендуемые международные технические нормы и правила. общие принципы гигиены пищевых продуктов CAC/RCP 1-1969, rev. 4 (2003)).

Процедуры мониторинга должны быть такими, чтобы было можно было выявить утрату контроля в ККТ. Мониторинг может осуществляться на производственной линии (периодическое измерение температуры) или за её пределами (измерение содержания соли, активности воды, pH). Данные мониторинга должны отслеживаться специально назначенным обученным лицом, которое обладает знаниями и полномочиями для выполнения корректирующих действий, когда это становится необходимым. Последствия нарушения критических пределов могут быть самыми серьезными, вплоть до летального исхода покупателя, употребившего данный продукт.

5. Установление корректирующих действий

Для каждой ККТ необходимо разработать корректирующие действия на случай возможных отклонений. Эти действия должны обеспечить восстановление контроля над ККТ. Корректирующее действие — любое действие, которое следует предпринять в том случае, когда результаты мониторинга в критической контрольной точке указывают на утрату контроля. Корректирующие действия могут быть оперативного характера и могут быть направлены на устранение причины произошедшего несоответствия.

6. Установление процедур проверки

- анализ системы и плана ХАСПП;

- анализ случаев ликвидации небезопасной продукции;

- подтверждение того, что ККТ находится под контролем.

7. Установление процедур регистрации данных

Создание процедур регистрации данных — важнейшее условие применения системы ХАССП. Процедуры ХАССП должны документально регистрироваться. Документация и учет должны соответствовать характеру и масштабу предприятия и быть достаточными для того, чтобы проверить существование и поддержание мер контроля в системе ХАССП.

Примерами документации являются:

- идентификация и анализ опасных факторов;

- определение ККТ;

- определение критических пределов.

Примерами осуществления учета являются:

- учет мероприятий по мониторингу ККТ;

- учет отклонений и выполнения корректирующих действий;

- учет проверок;

- учет изменений, которые внесены в план ХАССП.

Непременным условием успешной разработки, внедрения и поддержания системы, основанной на принципах ХАССП, является постоянное обучение и вовлечение сотрудников. Рекомендуется разрабатывать программы обучения, планы обучения сотрудников, конкретные рабочие инструкции, в которых были бы установлены задачи персонала, участвующего в определенных операциях.

Риск — функция вероятности отрицательного последствия для здоровья и степени тяжести этого последствия, логически вытекающая из присутствия опасного фактора (опасных факторов) в пищевом продукте (Рекомендуемые международные технические нормы и правила. общие принципы гигиены пищевых продуктов CAC/RCP 1-1969, rev. 4 (2003)).

ХАССП — система, в рамках которой осуществляются идентификация, оценка и меры контроля опасных факторов, имеющих значение для безопасности пищевого продукта (Рекомендуемые международные технические нормы и правила. общие принципы гигиены пищевых продуктов CAC/RCP 1-1969, rev. 4 (2003)).

Критическая контрольная точка (ККТ) — этап, на котором могут быть применены меры контроля и который является существенно важным для предупреждения или устранения опасного фактора, угрожающего безопасности пищевых продуктов, или снижения его до приемлемого уровня (Рекомендуемые международные технические нормы и правила. общие принципы гигиены пищевых продуктов CAC/RCP 1-1969, rev. 4 (2003)).

Узнайте подробнее о внедрении ХАССП на предприятии по ссылке .

Источник: foodsmi.com

ХАССП на пищевом предприятии — что это такое и обязательно ли? Требования ХАССП на пищевых предприятиях. Внедрение принципов ХАССП на пищевом предприятии

Предприятия общепита выступают как неотъемлемый компонент пищевой отрасли, что, кроме прочего, предполагает внедрение системы ХАССП. К таким организациям относят буфеты, кафе, пиццерии, рестораны, закусочные и так далее. Рассмотрим в статье особенности применения программы ХАССП на пищевом предприятии: что это такое и зачем это нужно.

Общие сведения

Не все знают, зачем нужна программа ХАССП на пищевом предприятии. Что это такое? Начать следует с вопроса безопасности продуктов питания. Эта проблема в настоящее время достаточно актуальна в отрасли. Дело в том, что, например, в ресторане проходит вся цепь технологического процесса. Начинается он доставкой полуфабрикатов и завершается приготовлением и потреблением клиентами.

Для обеспечения безопасности продуктов и вводится система ХАССП на пищевых предприятиях.

Актуальность вопроса

Закономерными предпосылками, определяющими необходимость применения программы ХАССП на предприятии пищевой промышленности, выступают:

- Специфика хранения и использования продуктов.

- Результаты эпидемиологической статистики, которые свидетельствуют о том, что большая часть отравлений является следствием употребления блюд приготовленных на предприятиях общепита.

- Массовость случаев потребления некачественных продуктов.

Статистика

В связи с приведенными выше причинами, не должно возникать вопросов нужно ли внедрение принципов ХАССП на пищевом предприятии. Невнимательность руководителей заведений к решению задач по обеспечению надлежащего качества продуктов и соблюдению санитарных норм приводит к тяжелым последствиям.

Согласно статистике, более половины зарегистрированных случаев отравления стали результатом употребления неправильно приготовленных мясных блюд. В 35% случаях продукты были просрочены. Среди основных причин отравлений находится несоблюдение правил гигиены самими сотрудниками заведений. Становится более чем очевидной необходимость применять требования ХАССП на пищевом предприятии.

Специфика программы

С 2014 года все больше заведений стали разрабатывать и применять мероприятия, направленные на обеспечение безопасности продукции. Данная работа проводилась на добровольной основе. В настоящее время многие руководители заведений интересуются, должны ли они применять программу ХАССП на пищевом предприятии, обязательно ли ее вводить?

Перспективы расширения отрасли

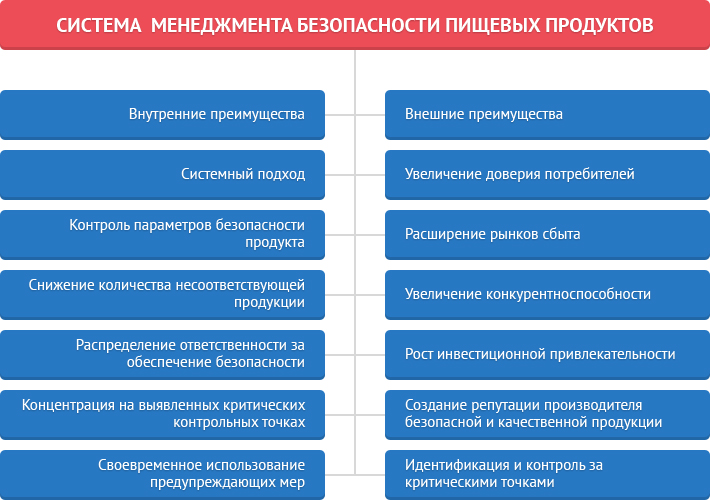

С 15 февраля 2015 года программа ХАССП обязательна на всех пищевых предприятиях. Выполнение мероприятий по обеспечению безопасности продуктов в заведениях является проявлением беспокойства и заботы о здоровье посетителей, способствует сохранению конкурентоспособности. Однако это далеко не полный перечень преимуществ программы ХАССП на пищевом предприятии. Что это такое для отрасли в целом? При использовании мероприятий в рамках рассматриваемой программы достигаются следующие цели:

- Приготовление блюд в заведениях становится безопасным процессом, в ходе которого сотрудники соблюдают все санитарно-гигиенические условия и нормы.

- Работа предприятия согласуется с требованиями законодательства.

- Повышается уверенность посетителей в качестве потребляемых ими продуктов и блюд. Это, в свою очередь, обуславливает полное доверие клиентов к заведениям, что повышает их рейтинг.

- Возможность выявления нарушений в ходе ревизионных проверок практически сводится к нулю.

- Заведение приобретает существенное маркетинговое преимущество в существующих конкурентных условиях.

Принципы ХАССП на пищевых предприятиях

Перед введением программы осуществляется разработка базовых санитарных мероприятий. Они также именуются как программы предварительных условий. Их разработка проводится в соответствии с действующими в России законодательными нормами, которые могут иметь отличия от стандартов, предусмотренных в других странах.

Перед тем как узнать функционирование ХАССП на пищевом предприятии (что это такое и как это работает на практике), проводится анализ опасностей с отбором контрольных и управленческих методов для значимых критических контрольных точек. Как показывает практика, данный этап еще не самый ответственный в ходе введения программы.

Наиболее непростым и ответственным считается работа, связанная с описанием готовых блюд, сырья, использованного в них, ингредиентов. С особым вниманием следует отнестись к рецептам и технологическим картам. Не стоит забывать и о тех ингредиентах, которые не включены в состав, но в ходе технологического процесса могут контактировать с приготавливаемым блюдом. Следует помнить и о материале и чистоте упаковки.

Внедрение системы ХАССП на пищевом предприятии: образец плана

В указанных выше описаниях следует использовать наиболее существенные критерии:

- Химические и физические характеристики.

- Микробиологические элементы.

- Органолептические показатели.

- Вид упаковки.

- Условия хранения и сроки годности.

- Способ транспортировки и реализации.

Следующий этап внедрения сопровождается составлением блок-схемы технологии приготовления. Проводится группировка схожих блюд. Для каждой категории из ассортимента осуществляется разработка одной общей блок-схемы. К примеру, могут быть такие группы:

- Первые блюда.

- Салаты.

- Вторые блюда.

- Десерты.

- Напитки и так далее.

В диаграмму вносят также данные обо всех дополнительных/подготовительных операциях. Например: жарка, нарезка, консервация и пр. Следует отметить, что блок-схема может разрабатываться не только относительно выделенной группы. Такую систему в некоторых случаях целесообразно применить и к отдельным блюдам.

Особенно актуально это будет для тех заведений, которые специализируются на «монокухне». Например, это пиццерии, суши-бары и пр.

Зачем нужна блок-схема?

По ней достаточно просто определить и оценить вероятные опасности, которые требуют соответствующего контроля с использованием предусмотренных мер управления. Блок-схема позволяет выявить критические точки (ККТ) — те моменты и этапы производства, в которых могут возникнуть риски. Классификация ККТ предполагает прием сырья, хранение, последующую тепловую обработку для уничтожения вредных микроорганизмов, подачу клиентам приготовленных горячих блюд. В пиццериях, ресторанах, кафе дополнительно в качестве таких критических точек могут выступать:

- Учет характеристик фритюрных жиров.

- Контроль поставки замороженных полуфабрикатов.

Важный момент

Утверждая положение о группе ХАССП на пищевом предприятии, руководитель должен понимать, что в настоящее время эта программа выступает в качестве основной модели управления вероятными рисками и обеспечивает контроль над безопасностью продукции. Назначение ее не сводится только лишь к формальному установлению критических точек и допустимых пределов технологического процесса. Система ХАССП выступает в качестве мощной защиты операций от физических, микробиологических, химических загрязнений продуктов.

Практические моменты

Руководителю предприятия в первую очередь следует определиться с тем, какой именно продукт он будет вводить:

- Простые принципы ХАССП. Им соответствует ГОСТ Р 51705.1:2001.

- Полноценную систему. Она вводится по стандарту ISO 22000:2005, что соответствует ГОСТ Р ИСО 22000:2007 либо FSSC 22000 (комплекс норм ISO 22000:2005 и спецификации ISO/TS 22002-2:2013).

Как выше было сказано в первую очередь осуществляется разработка базовых санитарных требований. Они должны охватывать все необходимые мероприятия, касающиеся соблюдения правил гигиены персоналом, уборки помещений и оборудования, мойке и дезинфекции инструментария и систем (в том числе и вентиляционной), кухонной утвари и инвентаря, борьбы с вредителями, хранения ингредиентов и сырья, утилизации отходов и так далее.

Заключение

После проведения подготовительных этапов начинается непосредственная разработка листов ХАССП. В ходе этой стадии устанавливаются процедуры по мониторингу, верификации, определяются корректирующие мероприятия при превышении пределов по критическим точкам. Кроме этого, назначаются ответственные лица (группа ХАССП). Как видно, для введения программы в деятельность заведения необходимо проделать достаточно кропотливую и непростую работу. Она предполагает наличие определенных знаний и навыков.

Источник: fb.ru

HACCP: вопросы и ответы

- Какие предприятия обязаны внедрять систему ХАССП?

- Что входит в ХАССП?

- Разработка, внедрение и поддержание ХАССП

- Документация и хранение информации

- Проблемы, возникающие при внедрении ХАССП и пути их решения

- Кто и как проводит аудит системы HACCP?

- Нужно ли сертифицировать ХАССП?

Технический регламент Таможенного союза (ТР ТС) № 021/2011 «О безопасности пищевой продукции» вступил в силу 6 лет назад, но некоторые предприятия или не осведомлены, либо просто игнорируют одно из главных его требований: «При осуществлении процессов производства (изготовления) пищевой продукции… изготовитель должен разработать, внедрить и поддерживать процедуры, основанные на принципах ХАССП».

Данная система обозначается английской аббревиатурой HACCP (Hazard Analysis and Critical Control Points) – анализ рисков и критические контрольные точки. Используется также русское обозначение ХАССП и неверное НАССР (кириллицей).

У предприятий, которые начали внедрение системы ХАССП, сталкиваются со следующими моментами:

- Какие предприятия обязаны внедрять систему ХАССП?

- Что входит в эту программу?

- Разработка, внедрение и поддержание HACCP

- Ведение документации

- Какие проблемы возникают при внедрении ХАССП и пути их решения

- Кто и как проводит аудит системы HACCP?

- Нужна ли сертификация?

Разберем эти вопросы по порядку.

Какие предприятия обязаны внедрять систему ХАССП?

Согласно ТР ТС № 021/2001 «О безопасности пищевой продукции» объектом регулирования системы ХАССП выступает сама пищевая продукция, ее производство, хранение, логистика, реализация и утилизация.

Пищевая продукция – это различные изделия животного, минерального, искусственного, растительного или другого происхождения, которые предназначены для употребления человеком в обработанном или натуральном виде.

Сюда же входят безалкогольные и алкогольные напитки, БАДы, закваски и дрожжи, ароматизаторы и пищевые добавки, жевательная резинка, специализированная пищевая продукция, продовольственное сырье.

Таким образом ТР ТС 021/2011 должны соблюдать организации, которые так или иначе связаны с продуктами питания. Это не только пищевые производства, но и продуктовые магазины, заведения общественного питания, сельхозпроизводители, продовольственные склады, транспортные компании, осуществляющие перевозку и реализацию пищевой продукции, фасовочные и упаковочные линии, продуктовые базы и т.д.

Но, например, производители упаковки для продуктов питания или кормов для животных и другие подобные предприятия реализуют систему ХАССП исключительно на добровольной основе.

Внедрение HACCP остается спорным на этапе выращивания с/х продукции, такой как крупный и мелкий рогатый скот, рыба, овощи и т.п. Данный вид деятельности относится к требованиям ТР ТС 021/2011.

Что входит в ХАССП?

Безопасность пищевой продукции достигается только при учете потенциально опасных физических, химических и микробиологических факторов на всех этапе производства. При обнаружении критических зон следует принять соответствующие меры по исключению возможного вреда.

Таким образом, в ХАССП входят следующие последовательные этапы:

- Полноценный и тщательный анализ производственного процесса

- Выявление факторов риска

- Применение мер по предупреждению для определенных критических пределов

- Мониторинг данных

- Разработка стратегии действий на случай превышения допустимых критических пределов

- Документирование и хранение информации

- Проверки эффективности и правильности работы системы

Разработка, внедрение и поддержание ХАССП

Первый шаг – выбор системы, которая будет внедряться на предприятии. Это может быть HACCP по ГОСТ Р 21705.1-2001 или СМБПП (система менеджмента безопасности пищевой продукции) по ГОСТ Р ИСО 22000-2007.

В отличие от СМБПП, ХАССП – это набор принципов, на основе которых любая организация может осуществлять управление безопасностью пищевой продукции. Структура такой системы зависит от того, что это за предприятие и какие у него возможности.

В СМБПП входят все принципы ХАССП и задается структура системы безопасности.

Внедрение системы ХАССП по ГОСТ Р 51705.1-2001 наиболее актуально для небольших предприятий. СМБПП по ГОСТ Р ИСО 22000-2007 – это международный стандарт и полноценная система менеджмента, которая отличается более обширной документацией, а также гарантирует полное соответствие требованиям Роспотребнадзора.

Разработка и внедрение любой из систем осуществляется поэтапно с соблюдением определенных требований.

Создание рабочей группы

В состав рабочей группы должны входит специалисты, которые имеют компетенцию в разных областях: производство, инженерия, ветеринария, микробиология, химия, токсикология, экология, законодательство и т.д.

Участники группы должны объективно оценивать существующие и возможные факторы риска, а также методы их контроля.

Компетентность сотрудников во много определяет эффективность системы ХАССП, поэтому очень важно уделить внимание обучению персонала.

Если соответствующих специалистов нет, можно воспользоваться услугами сторонних консультантов.

Описание сырья, ингредиентов, продукции, производственных процессов

На данном этапе производится наиболее подробное описания используемого сырья, возможных аллергенов, ингредиентов, упаковочных материалов и готовой продукции. Это осуществляет рабочая группа ХАССП.

Перечень самых распространенных компонентов, которые при употреблении могут вызывать аллергические реакции, приведен в ТР ТС 022/2011 «Пищевая продукция в части ее маркировки».

Участники рабочей группы должны обладать знаниями как по части производства продуктов питания, так и способов их употребления, в том числе и неверных. К примеру, употребление сырого теста или шипучих леденцов вместе с газированными напитками не рекомендуется. Но, учитывая, что многие люди игнорируют подобные требования, это приводит к отравлениям и другим последствиям.

Разработка производственных блок-схем

В составлении производственных блок-схем должны участвовать непосредственные участники производственных процессов: повара, кладовщики и другие. Эти схемы должны полностью отражать тот или иной производственный процесс.

Определение и анализ потенциально опасных факторов

Опасные факторы могут быть биологическими, химическими или физическими.

К первым относят вирусы, насекомых, бактерии, плесневые грибы. Их источником могут быть воздух, вода или загрязненное оборудование.

В химические факторы входят токсичные вещества, аллергены, пестициды, антибиотики, пищевые добавки, запрещенные на пищевых производствах, средства для дезинфекции и неподходящие смазочные материалы, используемые для обслуживания оборудования.

К физически опасным факторам относится металл, осколки хрупких предметов и стекла, которые могут физически травмировать людей. В продукцию они могут попасть с оборудования, помещения, от сотрудников или вместе с сырьем.

Определение ККТ (критически контрольных точек)

Для этого можно пользоваться деревом принятия решений, которое представляет собой определенные вопросы, ответы на которые связаны с определенными факторами риска.

Конечная цель анализа – выявить и сопоставить все возможные риски для здоровья потребителей и безопасности продукции.

Установление критических пределов для каждой ККТ

Согласно ГОСТ Р ИСО 22000-2007, критическим пределом является критерий, по которому отделяется приемлемость от неприемлемости.

Сюда относятся, объем продукта, его фактические габариты, вязкость, время, температура, наличие болезнетворных микроорганизмов, степень окисления жира, концентрация соли, отсутствие частиц металла и т.д.

Мониторинг каждой ККТ

Сюда входит запланированная последовательность измерений или наблюдений с целью оценки того, что действия по управлению эффективны.

Частота данной процедуры зависит от технологического процесса, особенностей самой процедуры и типа ККТ.

Конечные результаты заносятся в журналы и/или рабочие листы ХАССП за подписью исполнителей.

Разработка действий в случае нарушения критических пределов

Корректирующие процедуры, которые позволяют избежать производства некачественных продуктов.

Разработка программы ХАССП, ведение документации

Благодаря обязательному ведению документации можно определить эффективность системы ХАССП и насколько она следует установленному плану.

В процедуры проверки входят различные испытания, тесты и другие способы оценки соответствия ХАССП. Благодаря аудиту внедренной системы можно определить, где она не работает и внести соответствующие изменения.

Чтобы предприятие в полной мере соответствовало принципам ХАССП следует полностью исключить все возможные риски, связанные с загрязнением продуктов питания, в том числе попаданием в них смазочных материалов, используемых для обслуживания оборудования.

Но специфика пищевой отрасли такова, что в некоторых производственных процессах нельзя исключить контакт точки смазки с пищевой продукцией. В связи с этим для обслуживания следует использовать исключительно безопасные сервисные материалы, которые не нанесут вреда организму человека.

Пищевые смазки еще недавно были представлены одними зарубежными брендами. Соответственно их стоимость и сроки поставки для отечественных предприятий были высоки.

Сегодня такие материалы производятся и в России. Компания «Эффективный Элемент» производит масла, пластичные смазки, пасты и очистители, которые входят в линейку пищевых смазок.

Они прошли регистрацию в международной организации NSF International, что подтверждает их физиологическую безопасность, подкрепленную пищевыми допусками H1 для случайного контакта и 3H для прямого контакта с продуктами питания.

Пищевые смазки EFELE обладают следующими преимуществами:

- Высокая термостойкость

- Физиологическая безопасность

- Устойчивость к агрессивным веществам и воздействию окружающей среды

- Нейтральные запах и вкус

- Отличные противоизносные и антикоррозионные свойства

- Нейтральность по отношению к металлам, резинам, лакокрасочным и технологическим покрытиям, пластмассам

- Низкая, по сравнению с импортными аналогами, стоимость

- Малые сроки поставки

Некоторые материалы производятся в аэрозольной упаковке, благодаря чему хранение и нанесение очень удобно, особенно в труднодоступных точках смазки.

Документация и хранение информации

В процессе разработки методов следования системе ХАССП можно использовать следующие документы:

- ГОСТ Р ИСО 22000-2007 (ISO 22000:2005) «Системы менеджмента безопасности пищевой продукции. Требования к организациям, участвующим в цепи создания пищевой продукции»

- ТР ТС 021/2011 «О безопасности пищевой продукции»

- ГОСТ Р ИСО 22004-2017 «Системы менеджмента безопасности пищевой продукции. Руководство по применению ИСО 22000»

- ГОСТ Р 51705.1-2001 «Системы качества. Управление качеством пищевых продуктов на основе принципов ХАССП. Общие требования»

- ГОСТ Р 56671-2015 «Рекомендации по разработке и внедрению процедур, основанных на принципах ХАССП»

- ГОСТ Р 55889-2013 «Услуги общественного питания. Система менеджмента безопасности продукции общественного питания. Рекомендации по применению ГОСТ Р ИСО 22000-2007 для индустрии питания»

- ГОСТ Р 53755-2009 (ISO/TS 22003:2007) «Системы менеджмента безопасности пищевых продуктов. Требования к органам, осуществляющим аудит и сертификацию систем менеджмента безопасности пищевых продуктов»

Существуют и другие стандарты и документы, которые в том числе определяют требования к отраслевым предприятиям пищевой промышленности.

Проблемы, возникающие при внедрении ХАССП и пути их решения

Основная проблема при создании системы ХАССП – это трудность в анализе и выявлении рисков, и их грамотная документация. Не смотря на ГОСТы, которые являются основой для разработки ХАССП, правильно определить критические точки можно лишь, если сотрудники обладают достаточным уровнем знаний и опыта.

Но реалии таковы, что многие малые и средние предприятия в штате не имеют мастеров, технологов, заведующего производством, не говоря о квалифицированных работниках, которые отвечают за качество продуктов питания.

В этом случае при внедрении ХАССП следует озаботиться о пополнении коллектива профессиональными специалистами или обучать существующий штат основным принципам ХАССП.

Многие российские предприятия на производстве используют устаревшее оборудование, а их рабочие цеха и помещения не соответствуют современным требованиям безопасности. В этом случае приоритетной задачей для таких предприятий будет анализ факторов риска.

Важно учитывать, что вне зависимости от места производства продукты питания должны быть безопасными.

Помимо этого, среди производителей существует заблуждение о том, что однажды созданная система ХАССП актуальна в течение всего срока действия производства. Но это не так. Суть программы заключается в постоянной актуализации и корректировки, которые зависят от результатов внутренних проверок.

План по ХАССП и создание системы – это разные вещи. Повышение качества должно быть постоянным, и для этого одной лишь концепции недостаточно.

Следующий миф заключается в том, что ХАССП полностью убирает риск выпуска некачественной продукции. Подобное в принципе невозможно, так как ни одна система не справится с такой задачей. Главная цель ХАССП – это снижение производственных рисков до приемлемого уровня.

Кто и как проводит аудит системы HACCP?

Аудит предприятий пищевой промышленности осуществляет федеральная служба – Роспотребнадзор.

Проверка подразумевает:

- Обследование объекта

- Просмотр документации, которая подтверждает, что предприятие следует процедурам на основе принципов ХАССП

- Проверку следования процедурам, которые основаны на принципах ХАССП, а также программ производственного контроля

- Анализ представленной документации на соответствие техническому регламенту Таможенного союза, в том числе для отдельных видов продуктов питания

- Оценку информационного обмена с заинтересованными участниками

- Проверку наличия процедур верификации и постоянного улучшения системы управления

- Оценку возможности выпуска опасной продукции с целью определения административных мер и выбора приоритетных объектов контроля

Если при аудите Роспотребнадзор установит отсутствие на предприятии процедур на основе принципов ХАССП, то его относят к 4 (недопустимого) или 5 (критического) риска уже на первом этапе проверки.

Если производитель не выполняет требований ТР ТС 021/2011, на него распространяется действие статьи 14.43 Кодекса РФ об административных правонарушениях.

Нужно ли сертифицировать ХАССП?

Сертификация обязательна для следующих предприятий:

- Участвующих в тендерах

- Экспортирующих продукцию

- Которые хотят разместить логотип ХАССП на упаковке своей продукции и странице сайта

- Желающих получить независимую оценку качества работы системы ХАССП

- Сотрудничающих с иностранными компаниями или организациями, требующими от своих поставщиков наличия верифицированной системы безопасности продуктов питания

Пройти сертификацию можно в соответствии с ГОСТ Р51705.1-2001 и ГОСТ Р ИСО 22000-2007. Оба стандарта предполагают ведение безопасной деятельности, но ГОСТ Р ИСО 22000-2007 позволяет дополнительно укрепить позиции на внешнем рынке.

Сертифицирующий орган должен обладать аттестатом аккредитации систем управления на соответствие требованиям ГОСТ Р ИСО/МЭК 17021-2012, который выдается Федеральной службой по аккредитации. Не менее важна положительная репутация и достаточный опыт.

Источник: vils.ru