Производственная мощность (ПМ) предприятия автосервиса – это максимально возможный (нормативный) общий годовой объем реализации услуг и продукции при полном использовании оборудования и производственной площади с учетом примененных (в отчетный период) и предусмотренных (для планового периода) мероприятий по внедрению передовой технологии и научной организации труда и производства.

Различают: максимальную, плановую и фактическую производственные мощности.

Максимальная ПМ рассчитывается исходя из максимально возможного времени использования оборудования, площади и ресурсов при условии, что на 40 м 2 производственной площади работает 1 работник в одну смену, или на 1,7 работника больше, чем в одну смену. Максимально возможное время – это время суток и календарные дни года, на протяжении которых существует спрос на работы и услуги. При этом режим работы предприятия автосервиса отвечает режиму спроса.

Плановая ПМ определяется плановым числом работников, плановым временем работы и плановыми технико-экономическими показателями.

Расчет производственной программы в системе управления производством ALFA ims

Фактическая ПМ – фактически получается по результатам работы и отражается в бухгалтерских и других отчетах предприятия.

Производственная мощность предприятия автосервиса складывается из производственных мощностей рабочих мест.

Производственная мощность рабочего места – максимально возможный (нормативный) общий годовой объем услуг, полученный на одном рабочем месте при условии полного использования производственного оборудования и производственной площади с учетом фонда рабочего времени, фактического числа работников на рабочем месте и нормативной часовой производительности работника.

Нормативная трудоемкость – трудоемкость работ, которая определяет затраты времени работников на выполнение операций технического обслуживания и ремонта и включает в себя затраты оперативного подготовительно-заключительного времени и на обслуживание рабочего места и отдыха. Нормативная трудоемкость измеряется в человеко-часах.

Производственная мощность рассчитывается отдельно по ручным и механизированным работам.

Ручные работы – работы, которые выполняются работником при помощи инструмента и оборудования при условии, что трудоемкость работ определяется квалификацией, опытом и другими характеристиками работника.

Механизированные работы – работы, которые выполняются работником на оборудовании или оборудованием под присмотром работника, при условии, что трудоемкость и продолжительность работ зависят от оборудования, а не от работника.

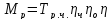

Производственная мощность при ручных работах

где Тр.ч. – суммарный фонд рабочего времени;

ηч – коэффициент использования рабочего времени (ηч = 0,8…0,9);

ηо – коэффициент технической готовности оборудования (ηо = 0,95);

ηс – коэффициент сезонности, зависящий от вида услуг (ηс = 0,75).

Значения коэффициентов должно быть определено по статистическим данным и расчетам каждой станции.

ПРОИЗВОДСТВЕННАЯ ПРОГРАММА

Суммарный фонд рабочего времени определяется при расчете максимальной мощности:

где Dк – календарные дни (365);

Dв – выходные дни, в которые СТО не работает;

Dc – праздничные дни;

tз – время работы станции за сутки, ч;

tсз – время сокращения рабочего времени в предпраздничные дни;

P – число работников на 120 м 2 (пост);

F – площадь СТО, м 2 ;

m 2 – площадь одного поста, m 2 = 120 м 2 .

Производственная мощность при механизированных работах определяется по пропускной способности оборудования (покрасочных камер, стенда регулирования углов установки колес, отделений мойки, зарядки аккумуляторов и т.д.).

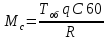

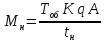

Формулы для расчета мощности

в стоимостном выражении

в натуральном выражении

Линия мойки (с применением агрегатной моечно-сушильной установки)

Посты с применением диагностических стендов, посты балансировки колес, посты регулировки установки управляемых колес

Отделение зарядки аккумуляторных батарей

Примечание. Мн и Мс – производственные мощности соответственно в натуральном и стоимостном выражениях; Тоб – общий фонд времени работы основного оборудования, ч; q – коэффициент экстенсивного использования оборудования (рассчитывается по графикам планово-предупредительного ремонта или определяется по фактическим данным); С – средневзвешенная стоимость работы по заказу на посту (участке), р.; R – ритм линии мойки, мин; tн – средневзвешенная норма времени на выполнение работ по одному заказу на основном оборудовании; K – число окрасочных камер на участке; А – число автомобилей, одновременно окрашиваемых в камере, ед.; Ш – число шкафов для зарядки аккумуляторных батарей, ед.; В – максимальное число аккумуляторных батарей, одновременно заряжаемых в шкафу, ед.

При расчете плановой мощности исходят из планового числа работников, их фонда рабочего времени и планового количества оборудования и времени его использования.

Фактическая мощность определяется по числу оплаченных клиентурой нормо-часов на протяжении планового периода времени.

2.Расчет производственной программы АТП.

На отдельные технологические и производственные процессы АТП в целом влияет количество автомобилей, условия и режимы их эксплуатации. Это определяет производственную программу по видам и работам ТО и ТР, число исполнителей, площади, технологическое оборудование и т.д.

Производственная программа может рассчитываться по видам ТО (ТО-1, ТО-2, ТО-3 и т.д.), ТР, КР автомобилей и агрегатов, исчисляемых за год, месяц, смену. Производственная программа может определяться в целом по предприятию или группам автомобилей (по типам, маркам), а также по зонам, участкам.

В основу расчета производственной программы положены нормативы регламентированные 1-ой и 2-ой частями “Положения о техническом обслуживании и ремонте подвижного состава автомобильного транспорта” и “Общесоюзными нормами технологического проектирования предприятий для автомобильного транспорта” (ОНТП-АТП-СТО).

Пример расчета максимальной и плановой производственной мощности и ее использования.

Исходные данные: СТО имеет общую производственную площадь подразделений F = 2000 м 2 и определенное количество оборудования (табл.)

Исходные данные для расчета производственной мощности.

Источник: studfile.net

МЕТОДИКА РАСЧЕТА ПРОИЗВОДСТВЕННОЙ ПРОГРАММЫ

Производственная программа предприятия определяет на основе выявленной потребности рынка, имеющихся заказов потребителей, расчетов производственной мощности номенклатуру, ассортимент, количество и сроки изготовления намеченной к выпуску в планируемом году продукции.

Номенклатура — это перечень наименований отдельных видов выпускаемой продукции, или выполняемых работ, услуг. Методические особенности планирования номенклатуры определяют необходимость разделения ее на следующие структурные группы:

- 1. Готовые изделия.

- 2. Детали и узлы, выполняемые как запасные части.

- 3. Детали и узлы, предназначенные к поставке по кооперации (комплектующие изделия).

- 4. Продукция вспомогательных цехов по заказам других предприятий, а так же хозяйств не основной деятельности своего предприятия (изготовление нестандартного оборудования, специальных инструментов, приспособлений, отпуск выработанной на предприятии тепловой электроэнергии).

- 5. Разные работы и услуги производственного характера по заказам со стороны, по заказам хозяйств не основной деятельности своего предприятия, а так же капитальный и средний ремонт, модернизация, оборудование, транспортные средства, приборы своего предприятия, выполненные персоналом данного предприятия.

В отличие от номенклатуры, ассортимент продукции — это расширенный по сравнению с номенклатурой набор разновидностей продукции определенного наименования, отличающиеся конкретными технико-экономическими показателями (производительностью, мощностью, типом, размерами).

Таким образом, номенклатура и ассортимент продукции характеризуют производство конкретных потребительных стоимостей и поэтому их соответствие миссии, целям и стратегиям фирмы должны быть основным требованием при разработке плана производства и реализации продукции.

Количество (объем) выпускаемой продукции определяется в натуральных, условно натуральных и стоимостных показателях.

Наиболее распространенными стоимостными показателями измерения объема производства являются:

- 1. Валовая продукция (ВП).

- 2. Товарная продукция (ТП).

- 3. Реализованная продукция (РП).

- 4. Чистая и условно-чистая прибыль (ЧП и УЧП).

Показатель товарная продукция характеризует общий объем производства предприятия по полностью законченным и подлежащим реализации изделиям, работам и услугам. Важнейший признак ТП это ее завершенность изготовления в данном плановом периоде без отношения к тому, когда будет начат процесс изготовления.

Недостаток: ТП ориентирует работу на склад.

Валовая продукция характеризует объем производства предприятия независимо от степени готовности изделий, работ и услуг Она определяется как ТП с учетом прироста или убыли стоимости остатков полуфабрикатов, инструментов, приспособлений собственной выработки, а так же стоимости прироста или убыли остатков незавершенного производства, если длительность производственного цикла подавляющей части изделий превышает 2 месяца.

Полуфабрикат — полупродукт, технологический процесс изготовления которого закончен в определенном цехе.

Незавершенное производство — полуфабрикат, технологический процесс изготовления которого не закончен.

Реализованная продукция в отличие от предыдущих показателей отражает взаимосвязь Производства и потребления.

У всех трех показателей кроме специфических недостатков имеется один общий недостаток, который заключается в том, что они в своей стоимостной структуре учитывают не только вновь созданную стоимость на данном предприятии, но и затраты прошлого труда (рис.3.1).

Затраты прошлого Т Вновь созданная

70% стоимость (зарплата, рентабельность)

Рис 3.1. Распределение стоимости продукции

Таким образом, имеет место повторный счет одних и тех же результатов

ЧП=ТП — материальные затраты — амортизация.

ЧП исключает эти 70%

Амортизация (А) — постепенное перенесение стоимости средств труда, по мере их физического и морального износа, на производимый продукт:

где: Сст — стоимость средств труда;

Т — срок их службы

Однако показатель ЧП не пригоден для планирования деятельности предприятия вследствие не оперативности и сложности расчета.

Нормативная чистая прибыль (НЧП) определяется сложением по нормативу:

где ЗПпр — зарплата производственных рабочих предприятия;

Рп — нормативная рентабельность, задается нормативными отраслевыми директивами

Кз — коэффициент зарплаты, учитывающий зарплату остальных категорий персонала:

где ЗП — зарплата всех рабочих

Рентабельность — относительный показатель прибыльности предприятия, равен отношению чистой прибыли к себестоимости реализованной продукции — Срп:

Условно чистая прибыль определяется по формуле:

УЧП= Срп — М3 — Кр — А, (3.5)

где Кр — затраты на капитальный ремонт в текущих ценах;

М3 — материальные затраты в текущих ценах.

Следовательно, УЧП свидетельствует об успешной работе предприятия независимо от масштабов и темпов инфляции.

Вывод: необходимо использовать систему показателей и выбирать из нее те, которые лучше всего отражают специфику предприятия.

Кроме перечисленных показателей определяющую роль во внутрифирменном планировании играют показатели валового оборота (ВО) и внутризаводского оборота (ВЗО)

ВО представляет собой сумму продукции, произведенной всеми цехами основного и вспомогательного производства предприятия. В его состав включаются готовые изделия, детали, полуфабрикаты, услуги, оказанные цехами друг другу независимо от того, будет ли вся эта продукция (или часть) реализована на сторону или использована внутри предприятия.

Сумма внутреннего потребления завода — ВЗО. Разность между ВО и ВЗО дает валовую продукцию ВП предприятия:

ВО-ВЗО = ВП. (3.6)

Источник: bstudy.net

Расчетный раздел

Каждое АТП имеет определенную производственную мощность. Под ней понимается максимальное количество продукции определенной номенклатуры, которое может произвести производственная единица (предприятие, цех, участок) за год при заданном объеме и структуре основных фондов, совершенной технологии и организации производства и соответствующей квалификации кадров.

Производственная мощность АТП зависит от списочного количества подвижного состава и его грузоподъемности.

Производственная мощность зон технического и ремонта подвижного состава, цехов и участков АТП определяется по наибольшей пропускной способности ведущих звеньев производства, линий технического обслуживания, постов для ремонта и т.д.

Производственная программа РОП— объем работ по ТО и ремонту автомобилей, которые выполняются АТП за определенный период времени (сутки, год).

Производственная мощность РОП АТП— максимально возможный объем работ по ТО и ремонту автомобилей в установленной номенклатуре и качественных соотношениях на определенном уровне специализации, выполняемых АТП при наиболее полном использовании технологического оборудования и площадей по прогрессивным нормам производительности труда, с учетом достижений передовой технологии, организации труда, обеспечения высокого качества труда.

Использование производственной мощности РОП (коэффициент использования производственной мощности РОП) можно оценить отношением производственной программы к производственной мощности РОП АТП.

АТП выполняют различные работы по технической подготовке разномарочного подвижного состава. В связи с этим продукция РОП АТП характеризуется разнообразием и широкой номенклатурой.

Для расчета производственной программы применяют условно-натуральные показатели (приведенные ремонты, количество воздействий по видам, количество обслуженных автомобилей и др.), трудовые (в человеко-часах) и денежные показатели выполняемой работы.

Для расчета годовой производственной программы РОП применяют три аналитические методики: расчет поцикловому методу, методику ускоренного расчета; методику уточненного расчета [3].

При любой их этих методик расчеты ведутся по каждой модели или группе автомобилей (технологически совместимых и однородных по используемым для них нормативам).

Цикловой метод используется в практике проектирования АТП. При этом под циклом понимается пробег или период времени с начала эксплуатации нового или капитально отремонтированного автомобиля до его капитального ремонта. Цикловой метод расчета производственной программы РОП предусматривает выбор и корректирование периодичности ТО и пробега до КР для подвижного состава, расчет числа ТО и КР на один автомобиль (автопоезд) за цикл, расчет коэффициента перехода от цикла к году и на его основе пересчет полученных значений числа ТО и КР за цикл на один автомобиль и весь парк за год.

При разнотипном парке расчет программы ведется по группам одномарочного подвижного состава. Учитывая, что ТО автопоездов обычно производится без расценки тягача и прицепа, расчет программы автопоездов проводится как для целой единицы подвижного состава аналогично расчету для одиночных автомобилей.

Методика ускоренного расчета годовой производственной программы основывается на первоочередном расчете коэффициентов технической готовности () и использования парка () и годового пробега всего парка (группы однородных автомобилей).

Данная методика используется на действующих АТП. и расчет производится на основании плановых , и годовых пробегов.

Методика уточненного расчета годовой производственной программы РОП используется на действующих АТП для анализа эффективности внедрения организационно-технических мероприятий и оценки работы производственных комплексов ТОД, ПГ, ТР. Данная методика отличается от предыдущей тем, что уточняются коэффициенты и путем введения в формулу расчета отдельно нормативов простоя в ТО и нормативов простоя в ТР.

На основании вышеизложенного для курсового проектирования применяется методика расчета производственной программы по цикловому методу, а для дипломного проектирования— методика ускоренного расчета.

Источник: studbooks.net