Производственная мощность предприятия – максимально возможный годовой (суточный, сменный) выпуск продукции (или объем переработки сырья) в номенклатуре и ассортименте при условии наиболее полного использования оборудования и производственных площадей, применения прогрессивной технологии и организации производства.

Под производственной мощностью предприятия понимается максимально возможный выпуск продукции в номенклатуре и ассортименте планового года, при полном использовании производственного оборудования с учетом намечаемых мероприятии но внедрению передовой технологии производства и научной организации труда. Производственная мощность определяется в тех же единицах, в каких измеряется объем произведена продукции. Для измерения ПМ используются натуральные и условно-натуральные измерители (тонны, штуки, метры, тысячи условных банок и т.д.).

Широкая номенклатура приводится к одному или нескольким видам однородной продукции. Например, производственная мощность завода шестерен измеряется в количестве шестерен; тракторного завода — в количестве тракторов; угольной шахты — в млн. тонн угля; электростанции — в млн. кВт. час электроэнергии и т.д.

Производственная программа Kovofinis

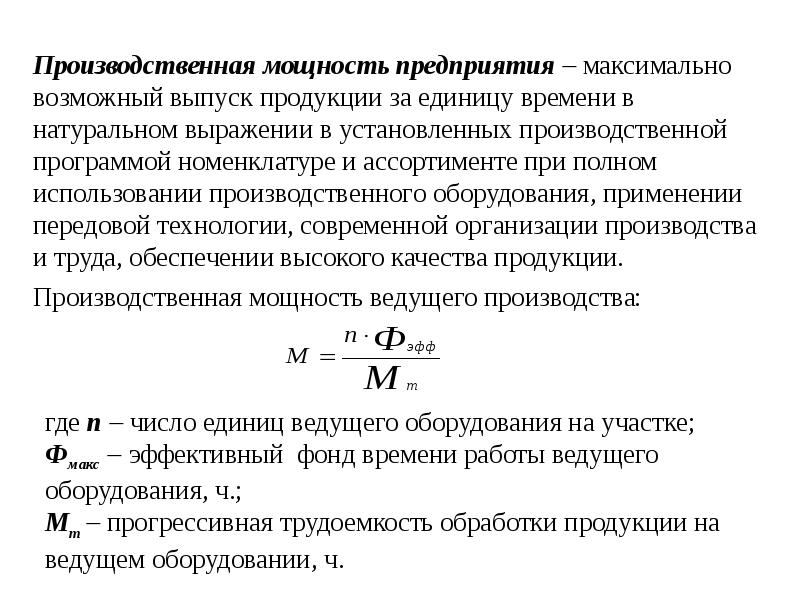

В общем виде производственная мощность предприятия (М) может быть определена по формуле:

где Тэ – эффективный фонд времени работы предприятия (цеха);

t – трудоемкость изготовления единицы продукции.

Различают три вида мощности:

— проектную (предусмотренную проектом строительства или реконструкции);

— текущую (фактически достигнутую);

— резервную (для покрытия пиковых нагрузок, от 10 до 15%).

Величина ПМ изменяется во времени. Основные статьи баланса производственных мощностей:

1) ПМ на начало года (входная);

2) ввод производственных мощностей;

3) выбытие (ликвидация) производственных мощностей.

По данным баланса производственных мощностей определяются:

1. Мощность входная (на начало года) — Мн.г. Входная мощность определяется на начало года по наличному оборудованию.

2. Мощность выходная (на конец года) – Мк.г. Выходная — на конец планового периода с учетом выбытия и ввода мощности за счет капитального строительства, модернизации оборудования, совершенствования технологии и организации производства.

3. Среднегодовая производственная мощность – Мср.

Выходная мощность определяется по формуле:

Мк.г = Мн.г + Мвв. – Мвыб.,

где Мк.г. – выходная мощность;

Мвв. – мощность, вводимая в течение года;

Мвыб. — мощность, выбывающая в течение года.

Увеличение производственной мощности возможно за счет:

1) ввода в действие новых и расширения действующих цехов;

3) технического перевооружения производства;

4) организационно-технических мероприятий, из них:

— увеличение часов работы оборудования;

— изменение номенклатуры продукции или уменьшение трудоемкости;

— использование технологического оборудования на условиях лизинга с возвратом в сроки, установленные лизинговым соглашением.

Производственная программа энергетического предприятия

Выбытие мощности происходит по следующим причинам:

— уменьшение часов работы оборудования;

— изменение номенклатуры или увеличение трудоемкости продукции;

— окончание срока лизинга оборудования.

Среднегодовая мощность предприятия исчисляется по формуле:

Мср = Мн.г + (Мвв. * n1 / 12) — (Mвыб. * n2 / 12),

где n1 – количество полных месяцев работы вновь введенных мощностей с момента ввода до конца периода;

n2 — количество полных месяцев отсутствия выбывающих мощностей от момента выбытия до конца периода.

Если срок ввода (выбытия) мощности не указан, в расчете используется усредняющий коэффициент 0,35:

Мср = Мн.г + 0,35*Мвв. – 0,35*Mвыб.

Для того, чтобы охарактеризовать использование потенциальных возможностей выпуска продукции, применяется коэффициент использования среднегодовой ПМ:

где Q – объем произведенной продукции за период.

Для расчета производственной мощности необходимо определить фонд времени работы оборудования. Различают:

1. Календарный фонд времени (Фк):

где Дк – количество календарных дней в году.

2. Режимный (номинальный) фонд времени (Фр).

При непрерывном процессе производства календарный фонд равен режимному:

При прерывном процессе производства рассчитывается по формулам:

где, Др — количество рабочих дней в году;

Тс — средняя продолжительность одной смены с учетом режима работы предприятия и сокращения рабочего дня в предпраздничные дни;

С — количество смен в сутки.

Фр = С * [(Дк – Двых) * Тсм – (Чн * Дпред)],

где Дк — количество календарных дней в году;

Двых – число выходных и праздничных дней в периоде;

Тсм – длительность рабочей смены, ч.;

Чн – количество нерабочих часов в предпраздничные дни;

Дпред – количество предпраздничных дней в периоде.

3. Эффективный (плановый, действительный) фонд времени (Фэф). Рассчитывается исходя из режимного с учетом остановок на ремонт:

Фэф = Фр * (1 – α /100),

где – процент потерь рабочего времени на выполнение плановых ремонтных операций и межремонтного обслуживания (составляет 2-12%).

Эффективный фонд времени при непрерывном процессе производства равен режимному, если ремонты выполняются в выходные и праздничные дни:

Производственная мощность зависит от ряда факторов. Важнейшие из них следующие:

2) количество установленного оборудования;

3) техническая норма производительности ведущего оборудования;

4) качественный состав оборудования, уровень физического и морального износа;

5) степень и репрессивности техники и технологии производства;

6) качество сырья, материалов, своевременность их поставок;

7) номенклатура, ассортимент и качество изготавливаемой продукции;

8) норматив продолжительности производственного цикла и трудоемкость изготавливаемой продукции (выполняемых услуг);

9) уровень специализации предприятия;

10) уровень организации производства и труда;

11) фонд времени работы оборудования и использования производственных площадей на протяжении года.

Производственная мощность предприятия определяется по мощности ведущих производственных цехов, участков или агрегатов, т.е. по мощности ведущих производств.

Расчет производственной мощности завода ведется по всем его подразделениям в следующей последовательности:

— по агрегатам и группам технологического оборудования;

— по производственным участкам;

— по основным цехам и заводу в целом.

Производственная мощность предприятия определяется по мощности ведущих цехов, участков, агрегатов. К ведущим относятся цеха, участки, агрегаты, в которых выполняются основные наиболее трудоемкие технологические процессы и операции по изготовлению изделий или полуфабрикатов. Перечень ведущих цехов, участков и агрегатов в основном производстве, а также оптимальные уровни загрузки публикуются в отраслевых рекомендациях по расчету производственной мощности.

Под «узким местом» понимается несоответствие производственной мощности отдельных цехов, участков, агрегатов возможности ведущего оборудования. Наличие «узких мест» на промежуточных стадиях производственного процесса не должно учитываться в расчетах производственной мощности предприятия.

Для расчета производственной мощности необходимо иметь следующие исходные данные:

— плановый фонд рабочего времени одного станка;

— трудоемкость производственной программы;

— достигнутый процент выполнения норм выработки.

Существует несколько методов расчета производственной мощности.

1. Расчет производственной мощности (ПМ) цеха (участка), оснащенного однотипным оборудованием. Этот метод применяется для расчета мощности участка (цеха), выпускающего одинаковую продукцию или перерабатывающего одинаковое сырье на агрегатах станочного типа.

Возможны 2 варианта расчета.

1) по трудоемкости продукции:

где М – производственная мощность цеха (участка);

N — количество единиц оборудования, выполняющих данную операцию;

tшт — технически расчетная норма времени на обработку (изготовление) единицы изделия;

2) по производительности оборудования:

М = Фэф * N * Поб ,

где Поб — производительность оборудования (норма выработки на 1 станко-час).

2. Расчет производственной мощности при аппаратном производстве. Применяется в химической, горно-рудной промышленности (там, где используются аппараты периодического действия):

где Нп — норма производительности аппарата в час.

В зависимости от специфики производства данная формула может трансформироваться. Например, для химической промышленности:

где Вс – масса сырья, помещаемого в аппарат, кг;

Квых — коэффициент выхода готовой продукции с 1 кг сырья;

N — количество аппаратов;

Тц — длительность одного цикла изготовления продукции, ч.

3. Расчет ПМ по пропускной способности производственных площадей. Используется в литейном, формовочном, мебельном производстве (там, где выпуск продукции напрямую зависит от наличных производственных площадей и их использования):

где S – полезная производственная площадь цеха, кв. м.;

Н – норма производственной площади на одно рабочее место (одно изделие), кв. м.;

Фэф — эффективный фонд времени использования площади, ч.;

tшт — технически расчетная норма времени на изготовление единицы изделия, ч.

В расчет производственной мощности предприятия включается все оборудование, закрепленное зa основными производственными цехами, за исключением резервного, опытных участков и специальных участков для обучения рабочих; культурно-технический уровень кадров и их отношение к труду; достигнутый уровень выполнения норм времени.

При расчете производственной мощности нужно исходить из имеющегося оборудования и площадей, передовой организации производства, применения полноценною сырья, наиболее совершенных инструментов и приспособлений, режима работы предприятия.

В том случае, когда техническое оборудование используется для выпуска промышленной продукции одного наименования (например, производство электрической энергии на ГЭС), производственная мощность рассчитывается путем умножения количества оборудования на его производительность и плановый фонд рабочего времени.

В многономенклатурном производстве расчеты различаются в зависимости от специфики технологии производства. Наибольшую сложность представляют расчеты производственной мощности на машиностроительном заводе.

Производственная мощность агрегата (Ма) зависит от планового фонда времени работы в течение года (Фп) и его производительности в единицу времени (W):

Например, в термическом цехе тракторного завода установлены специальные агрегаты. За час термообработку проходит 500 кг деталей:

Ма = 4000 ч * 500 = 2000000.

На один трактор требуется 70 деталей, вес которых 100 кг. Следовательно, один агрегат обеспечивает термообработку комплекта деталей на 20000 тракторов (2000000 : 100).

Производственная мощность агрегата непрерывного действия в литейном производстве рассчитывается следующим образом:

где Дц — длительность цикла плавки,

В — объем завалки на одну плавку,

Кг— коэффициент выхода годного литья.

Пример. В чугунолитейном цехе установлены вагранки с объемом завалки 5 тонн, время плавки — 2 часа, коэффициент выхода годного литья — 0,6. Номенклатура цеха — 6 наименований изделий, вес на комплект трактора 400 кг:

Ма = (4000 * 5 * 0,6/ 2) / 0,4 = 15000 тракторов.

Производственная мощность поточной линии сборки тракторов рассчитывается исходя из такта поточной линии (t):

Такт поточной линии 2,66 мин.

ПМа = 4000 * 60 / 2,66 = 90000 тракторов.

Производственная мощность участка с однотипным оборудованием и одинаковой номенклатурой рассчитывается путем умножения производственной мощности агрегата на их количество (К). Производственная мощность 6 вагранок плавильного участка литейного цеха равна:

Му = Ма * К = 15000 * 6 = 90000 тракторов.

Производственная мощность участка всех агрегатов (5 штук) термического цеха составляет 100000 тракторов (20000 * 5).

Производственная мощность токарного участка механического цеха (50 станков) рассчитывается следующим образом:

где, tцр — прогрессивная трудоемкость комплекта деталей (шестерен), идущих на трактор, час.

Прогрессивная трудоемкость отражает применение передовой техники, технологии, организации производства и труда. Пересчет средней трудоемкости в прогрессивную производится с помощью коэффициента приведения, который определяется по следующей шкале:

Средний уровень выполнения норм выработки (Кн), в %:

Коэффициент приведения (Кпр):

где, tcp — средняя трудоемкость комплекта деталей с учетом перевыполнения норм выработки по участку в среднем на 25 % (Кн).

Средняя трудоемкость определяется на основании нормы времени на изделие (tщт) с учетом среднего процента перевыполнения норм выработки (Кн).

Производственная мощность цеха определяется по ведущему участку. Исходя из предыдущих расчетов, принимаем ПМ механического цеха по токарному участку — 125000 тракторов.

ПМ термического цеха рассчитывается по участку термоагрегатов — 100000.

ПМ сборочного цеха равна мощности поточной линии сборки тракторов — 90000, такая же мощность литейного цеха

ПМ кузнечною цеха рассчитывается так же, как и в механическом цехе. Например, она составит 70000 тракторов

Производственная мощность завода рассчитывается по ведущему цеху. На машиностроительном заводе в большинстве случаев ведущим является выпускающий, т.е. сборочный цех. ПМ завода устанавливается по мощности ведущего цеха и составляет 90000 тракторов.

Источник: www.aup.ru

Производственная программа и мощность предприятия

Организация предприятия начинается с решения вопросов: что производить, сколько, по какой цене продавать?

В новых экономических условиях, определяемых рыночными отношениями, предприятия организуют производство и маркетинг продукции с целью удовлетворения потребностей рынка и получения прибыли. Это становится реальностью, когда производитель имеет возможность систематически корректировать свои научные, технические, производственные и маркетинговые планы в соответствии с изменениями рыночных условий, маневрировать своими материальными и интеллектуальными ресурсами.

Производственные мощности являются отправной точкой для планирования производственной программы предприятия. Он отражает потенциальные возможности объединений, предприятий, производственных цехов. Определение стоимости производственных мощностей занимает ведущее место в выявлении и оценке производственных запасов.

Производственная программа предприятия. Концепция производственной программы

Неотъемлемой частью генерального плана предприятия является производственная программа. Через производственную программу реализуется основная задача функционирования любого предприятия, которая заключается в производстве продукции и получении прибыли.

Производственная программа — это система плановых заданий по производству продукции установленной номенклатуры, ассортимента и качества, предназначенная для удовлетворения различных потребностей.

Номенклатура и ассортимент выпускаемой продукции являются одними из основных показателей производственной программы предприятия. Ассортимент продукции представляет собой перечень различных продуктов в рамках программы предприятия, который определяет основные направления производства и его специализацию. Ассортимент продукции представляет собой расширенный (по сравнению с номенклатурой) набор разновидностей продукции определенного наименования, отличающийся технико-экономическими характеристиками (размер, качество, внешний вид и т. д.).

Каждое предприятие выпускает продукцию определенного ассортимента (номенклатуры) и определенной ассортиментной структуры.

С позиции производителей, чем уже ассортимент, тем проще ассортиментная структура продуктов, тем лучше и проще организация и технология производства, тем ниже производственные затраты и выше, при прочих равных условиях, рентабельность. То же самое касается обновления ассортимента и номенклатуры товаров.

Потребитель, напротив, заинтересован в расширении ассортимента, в его постоянном обновлении.

Планирование производства — это систематическое принятие решений по всем аспектам разработки и управления корпоративной продукцией, включая создание бренда и упаковки. Хорошо структурированный план позволяет детально разрабатывать соответствующие маркетинговые программы, координировать всю совокупность продуктов.

Маркетинговая программа является оценочной характеристикой средств, запланированных для использования в производстве на определенный период.

Целью разработки и реализации производственной программы на разных уровнях управления является наиболее полное удовлетворение общественных потребностей, своевременное выполнение обязательств по поставке продукции, всестороннее улучшение ее качества, более эффективное использование ресурсов и производства.

Варианты производственной программы

Работа по производственной программе имеет свои особенности для разных видов продукции. Для единичного и мелкосерийного производства производственная программа разрабатывается на основе графика производства в соответствии с утвержденными сроками поставки продукции потребителям. График запуска продукта разрабатывается в порядке, обратном технологическому процессу, исходя из продолжительности производственного цикла для всех видов работ (испытания, сборка, механическая обработка, подача заготовок).

Для массового производства планирование производства в течение года производится с учетом незавершенного производства на всех этапах производственного процесса и изменений в ассортименте продукции, запущенной в производство.

Массовое производство обычно осуществляется в режиме онлайн, и в связи с этим производственная программа разрабатывается одновременно для предприятия и всех основных цехов, с разбивкой по кварталам и месяцам.

Несмотря на то, что для отдельных видов продукции условия производства (доставки) устанавливаются договорами с заказчиком, компания имеет возможность разработать различные варианты производственной программы производства с течением времени с целью достижения полной и унифицированной загрузка техники и работ. Количество вариантов распределения для выпуска продукции для любого типа продукции может быть значительным. Наиболее подходящие варианты можно получить с помощью методов программирования.

В качестве исходных данных для разработки производственной программы используем:

- уставная деятельность предприятия по производству и реализации продукции;

- результаты фактической реализации производственной программы за предыдущие периоды;

- данные о спросе на продукцию предприятия;

- информация о жалобах, комментарии по качеству продукции за предыдущий период;

- информация о долях продукции в общем объеме ее выпуска на рынок за предыдущий период по уровням качества;

- информация об объеме продаж за предыдущий период по месяцам (кварталам);

- расчеты производственной мощности предприятия;

- прогрессивные технико-экономические нормы и стандарты;

- решения высших органов управления предприятием о стратегических перспективах его развития.

Производственная программа включает в себя следующие основные разделы:

- План производства продукции предприятия.

- План производства продукции на экспорт.

- План по улучшению качества продукции.

- План продаж продукта.

- План производства продукции предприятия.

При подготовке плана производства обычно рассчитывают:

Объем производства каждой товарной позиции в натуральном выражении, который определяется по формуле:

Nпр.=Nпост.Он.скл. +Ок.скл.+Nвн.

- где Nпост – объем поставки изделия в натуральном выражении;

- Он.скл. и Ок.скл – остатки данных изделий на складе готовой продукции на начало и конец планового периода.

При этом остатки готовой продукции на складе на начало планового периода рассчитываются на основании фактических остатков изделий на момент расчета, а также прогноза их производства и отгрузки с момента расчета до начала планового периода. Остатки готовой продукции на складе на конец планового периода устанавливаются в зависимости от прогноза сбыта продукции в следующем плановом периоде. Nвн – количество изделий для внутреннего потребления.

Себестоимость продукции по каждой товарной позиции как сумму всех затрат предприятия, связанных с приобретением или производством данного вида продукции. Полная себестоимость продукции определяется как сумма стоимости основных материалов, цеховых расходов, заработной платы работников, расходов по содержанию и эксплуатации оборудования, налоговых отчислений, коммерческих расходов на реализацию продукции.

Чистая продукция определяется путем вычитания из товарной продукции (в оптовых ценах предприятия) материальных затрат в тех же ценах, а также суммы амортизации основных фондов.

Также в рамках производственного плана предусматривают задания по снятию с производства устаревших видов изделий, т.е. продукции, не соответствующей современным требованиям экономики и населения, морально устаревшей, и указать конкретные сроки замены устаревших изделий, а также новые виды изделий (типы, модели), их заменяющие.

План выпуска продукции на экспорт

В случае наличия у предприятия зарубежных клиентов, в этом плане представляют показатели объемов выпуска продукции предприятия, соответствующей требованиям ее поставок на экспорт на условиях конкретных соглашений и договоров.

План по повышению качества продукции

Здесь отражаются показатели обновления ассортимента и потребительских свойств продукции, обусловленные требованиями международных и отечественных стандартов качества, нововведениями и динамикой развития производства. Качество Вашей продукции по своим технико-экономическим показателям должно отвечать принятым стандартам на всех стадиях проектирования и изготовления продукции.

Этапы производственной программы

В рыночной экономике производственная программа предприятия должна быть ориентирована на потребителя и исходить из результатов маркетинговых исследований.

Отдел маркетинга проводит комплексное исследование рынков, их проблем и перспектив; изучает спрос на ассортимент продукции с учетом требований рынка и возможностей предприятия; анализирует и прогнозирует экономические условия; рекламирует продукты.

При разработке конкретной производственной программы учитываются сроки и объемы поставок на рынок, максимальная, равномерная загрузка производственных мощностей и платежеспособный спрос населения.

Формирование производственной программы состоит из нескольких этапов.

На первом этапе все продукты ранжируются с учетом интересов предприятия и его маркетинговых возможностей. Для этого составляется рейтинговая таблица, основанная на экспертных оценках специалистов.

На втором этапе проводится оценка параметров (показателей) в зависимости от цели и ситуации. Например, тип, надежность, прибыльность, безопасность, эффективность, соответствие моде, дизайну и т. д. Значение параметров заносится в таблицу в той последовательности, в которой оценивается рынок. Оценка качества продукции принимается за стандарт, которому присваивается значение, равное единице. Эксперты оценивают качество продукции и дают соответствующий рейтинг.

На третьем этапе определяется степень спроса на продукцию на рынке. Существует четыре степени спроса: неограниченный, ограниченный, эпизодический, ноль. Спрос — это экономическая категория, которая характерна для товарной рыночной экономики и отражает совокупную социальную потребность в различных товарах с учетом платежеспособности покупателей. Для определения объема спроса на рынке заполняется рейтинговая таблица.

На четвертом этапе продукция оценивается по степени конкурентоспособности. По совокупности факторов эксперты оценивают продукцию и помещают результаты в соответствующую таблицу.

Рыночная система имеет объективный закон о конкуренции, который способствует неуклонному снижению цен на однородные объекты и препятствует попаданию некачественной продукции на рынок.

Опыт показывает, что конкурентоспособные продукты стабильно производятся теми конкурентоспособными предприятиями, которые всесторонне решают проблемы управления качеством.

Конкурентоспособность продукта (продукта) — это способность противостоять другому продукту на рынке или другим продуктам того же или аналогичного назначения.

Конкурентоспособность определяется двумя основными критериями: качество товара и его цена. Чем выше уровень качества и ниже цена, тем выше конкурентоспособность продукции. Потребитель, конечно, заинтересован в повышении уровня качества и снижении цены. На определенном уровне качества продукции он дает высокую оценку более низкой цене, а не наоборот.

Чтобы увеличить шансы на продажу своей продукции, производитель также заинтересован в улучшении ее качества и снижении цен. Чем выше конкурентоспособность продукции, тем больше объем продаж, прибыль. У неконкурентоспособных товаров, как правило, нет шансов быть проданными. Следовательно, конкурентоспособность одновременно удовлетворяет интересы производителей и потребителей.

Производственная мощность предприятия

Под производственными мощностями предприятия понимается максимально возможная выработка в номенклатуре и ассортименте планируемого года при полном использовании производственного оборудования с учетом планируемых мероприятий по внедрению передовых технологий производства и научной организации труда.

Производственная мощность определяется в тех же единицах, в которых измеряется объем производства. Широкий ассортимент продуктов сводится к одному или нескольким видам однородных продуктов. Например, производственная мощность зубчатой передачи измеряется числом зубчатых колес; тракторный завод — по количеству тракторов; угольные шахты — в млн. тонн угля; электростанции — в млн. кВтч электроэнергии.

Производственная мощность зависит от ряда факторов. Наиболее важными из них являются следующие:

- количество и производительность оборудования;

- качественная экипировка, уровень физического и морального износа;

- степень прогрессивности техники и технологии производства;

- качество сырья, своевременность его поставок;

- уровень специализации предприятия;

- уровень организации производства и труда;

- фонд времени работы оборудования.

Отключение питания происходит по следующим причинам:

- износ оборудования;

- сокращение времени работы оборудования;

- изменение номенклатуры или увеличение трудоемкости продукции;

- конец аренды оборудования.

Производственные мощности можно рассматривать с разных точек зрения, исходя из которых они определяют теоретические (проектные), максимальные, экономические и практические возможности.

Теоретическая (проектная) мощность характеризует максимально возможный выпуск продукции при идеальных условиях функционирования производства. Он определяется как максимальная часовая совокупность мощностей средств труда с полным годовым календарным фондом рабочего времени за весь период их физического обслуживания. Этот индикатор используется для обоснования новых проектов, расширения производства и других инновационных видов деятельности.

Энергия, фактически достигнутая для устойчивой работы, называется использованной. В зависимости от развития и текущего состояния производства производственные мощности приобретают свои конкретные значения для периода запуска производства (пуска), который фактически формируется во время текущих колебаний спроса на продукцию (фактическую) или в Расчет объема производства продукции (планируется).

Максимальная мощность — теоретически возможная выработка в течение отчетного периода при обычном составе освоенных изделий, без ограничений со стороны факторов труда и материалов, с возможностью увеличения смен и рабочих дней, а также с использованием только установленного готового оборудования для использования. Этот показатель важен при определении запасов продукции, объемов выпускаемой продукции и возможности их увеличения, увеличения.

Под экономическими возможностями понимают лимит производства, который предприятию невыгодно превышать из-за значительного увеличения себестоимости продукции или по любым другим причинам.

Практическая мощность — максимальный объем производства, который может быть достигнут на предприятии в реальных условиях труда. В большинстве случаев практическая производственная мощность совпадает с экономической.

В отличие от проекта, запланированные производственные мощности существующих предприятий рассчитываются на основе применяемых технологических процессов, имеющегося парка оборудования, имеющихся производственных мощностей в качестве уже установленных значений. А объем выпускаемой продукции согласно плановой номенклатуре является желаемой величиной, установленной в условиях полного использования ресурсов, доступных предприятию.

Увеличение производственных мощностей, которое достигается за счет технического переоснащения и улучшения организации производственного процесса, имеет важное значение. Производственные мощности в начале периода, обычно года, называются входными данными, а в конце периода (года) — выходными производственными мощностями.

Ввиду того, что часть оборудования может быть выведена из режима работы в течение операционного периода, например, для капитального ремонта или демонтажа, или наоборот, они соответственно учитываются в плановых расчетах как введенные, отозванные, или средние за период (например, среднегодовые) производственные мощности.

Основные способы увеличения загрузки мощностей:

- Улучшение использования парка оборудования, в том числе сокращение продолжительности пребывания в установке, увеличение доли существующего оборудования.

- Улучшение использования фонда наработки оборудования, в том числе увеличение коэффициента смены; сокращение времени простоя; сокращение времени на плановые ремонты.

- Повышение производительности оборудования, в том числе снижение затрат на вспомогательное время, снижение затрат на основное машинное время за счет увеличения скорости работы, интенсификации рабочих процессов.

В настоящее время улучшение использования производственных мощностей связано с повышением качества и конкурентоспособности продукции, совершенствованием маркетинговой деятельности, расширением продаж продукции.

Заключение

Итак, в процессе работы предприятий важную роль играет расчет показателей производственной мощности и производственной программы предприятий как этапов планирования (составления бизнес-планов), а также как этап анализа хозяйственной деятельности предприятия.

Из приведенного материала можно сделать вывод, что расчеты использования производственных мощностей позволяют выявить их запасы. Критерием, определяющим необходимость разработки и создания резервов производственных мощностей, является выявленная потребность в продуктах и их долгосрочное удовлетворение.

Планы по производству предприятий предусматривают задачи по изъятию из производства устаревших видов продукции, то есть товаров, которые не соответствуют современным требованиям национальной экономики и населения страны, морально устаревшим. Указаны конкретные условия замены устаревших продуктов, а также новые типы продуктов (типы, модели), которые их заменяют, что повышает конкурентоспособность предприятия.

Присылайте задания в любое время дня и ночи в ➔

Официальный сайт Брильёновой Натальи Валерьевны преподавателя кафедры информатики и электроники Екатеринбургского государственного института.

Все авторские права на размещённые материалы сохранены за правообладателями этих материалов. Любое коммерческое и/или иное использование кроме предварительного ознакомления материалов сайта natalibrilenova.ru запрещено. Публикация и распространение размещённых материалов не преследует за собой коммерческой и/или любой другой выгоды.

Сайт предназначен для облегчения образовательного путешествия студентам очникам и заочникам по вопросам обучения . Наталья Брильёнова не предлагает и не оказывает товары и услуги.

В случае копирования материалов, указание web-ссылки на сайт natalibrilenova.ru обязательно.

Источник: natalibrilenova.ru

Производственная программа предприятия

1) Себестоимость 1 тонны продукции = 6874506,48/516 = 13322,69 руб.

2) Цена 1 тонны продукции =13322,69 +13322,69 *20/100 = 15987,23 руб.

Объем реализуемой продукции в стоимостном выражении:

516*15987,23 =8249410,68 руб.

Планирование затрат на производство и реализацию продукции

Таблица 3-Годовая плановая смета затрат па производство и реализацию продукции

— запасные части для ремонта оборудования

Затраты на оплату труда

Единый социальный налог

— затраты на ремонт основных средств

— другие затраты (на страхование имущества, оплата услуг связи, командировочные,

канцелярские, охрана имущества, консультационные услуги)

Производственная себестоимость товарной продукции

Затраты на сырье А = 516* 0,5*5800 = 1496400 руб.

Затраты на сырье Б = 516*0,11*7500 = 425700 руб.

Затраты на сырье В = 516*0,07*6100 = 220332 руб.

Затраты на сырье Г = 516*0,04*15000 = 309600 руб.

Общие затраты на сырье =1496400+425700+ 220332+309600 = 2452032 руб.

516*400= 206400 руб.

Уровень затрат в базисном периоде=90500 руб.

Запасные части для ремонта оборудования:

Электроэнергия = 300 *516*1.88= 291024 руб.

Вода = 4*516*10= 20640 руб.

Затраты на электроэнергию и воду:

Общие материальные затраты:

2452032 +206400+104075+311664=3074171 руб.

Затраты на оплату труда:

Основные рабочие: 12*3100*12=446400 руб.

Вспомогательные рабочие: 6*2900*12=208800 руб.

Руководители: 5*4200*12=252000 руб.

Специалисты: 9*3300*12=356400 руб.

Технические исполнители: 5*1800*12=108000 руб.

Общая сумма затрат на оплату труда:

Затраты на оплату труда с учетом роста:

1371600+(1371600*17/100)= 1604772 руб.

17%-планируемый рост заработной платы.

Единый социальный налог:

Здания: стоимость первоначальная — 7160000 руб.

Срок полезного использования — 23 года

Норма амортизации зданий: 100/23=4,3%

Здания: 7160000*4,3/100=307880 руб.

Машины и оборудование: остаточная стоимость — 3620000 руб.

Срок полезного использования — 10 лет

Норма амортизации машины и оборудование: 100/10=10%

Машины и оборудование: 3620000*10*2/100=724000руб.

Транспортные средства: первоначальная стоимость — 580000 руб.

Срок полезного использования — 7лет

Норма амортизации транспортные средства: 100/ 7=14,3%

Транспортные средства: 580000*14,3/100=82940руб.

Общая сумма амортизации: 307880+724000+82940=1114820 руб

Общая сумма затрат: 3074171+1371600+417240.72+ 114820= 5977831,72 руб.

От общей суммы затрат 15%:

5977831,72 *15/100=896674,76 руб.

Производственная себестоимость товарной продукции:

3074171+1371600+417240,72+ 114820+896674,76 =6874506,48 руб.

Удельный вес материальных затрат:

3074171 *100/6874506,48 =44,7 %

Запасные части для ремонта оборудования:

Удельный вес затрат на оплату труда:

1371600 *100/6874506,48 =20 %

Удельный вес единого социального налога:

Удельный вес амортизации:

Удельный вес прочих затрат:

896674,76 *100/6874506,48 =13%

Другие затраты и затраты на ремонт основных средств:

Планирование внереализационных расходов

1. Плановая потребность в оборотных средствах равна произведению производственной себестоимости товарной продукции на коэффициент загрузки средств в обороте (К3), который равен 0,18 руб. на 1 руб. товарной продукции.

2. Обеспеченность собственными оборотными средствами равна произведению плановой потребности в оборотных средствах и (Ксос) коэффициента обеспеченности собственными оборотными средствами, который равен 0,7 руб.

1237411,17 *0.7=866187,82 руб.

3. Недостаток оборотных средств для производственной деятельности равен разнице между плановой потребности в оборотных средствах и обеспеченностью собственными оборотными средствами.

1237411,17 -866187,82 =371223,35 руб.

4. Недостаток оборотных средств финансируется за счёт кредита под 18% годовых.

Внереализационные расходы: 371223,35 *18/100=66820,2 руб.

Порядок формирования и распределения прибыли предприятия

Таблица 4-показатели прибыли

Значение показателя, руб.

Доходы от реализации продукции

Расходы на производство и реализацию продукции

Источник: studentopedia.ru