Лекция 6. Исполнительные производственные системы mes

Система MES (Manufacturing Execution System) — это система управления производством, которая связывает воедино все бизнес-процессы предприятия с производственными процессами, оперативно поставляет объективную и подробную информацию руководству. Кроме того, система MES проводит анализ и определяет наиболее эффективное решение проблемы — например, для конкретного руководителя таким решением может быть переход на другие источники сырья, внедрение систем автоматизации в определенные точки технологического процесса, изменение графика поставок или сокращение ручного труда.

По определению APICS (American Production and Inventory Control Society) MES — это информационная и коммуникационная система производственной среды предприятия. Более развернутым является определение, принятое в некоммерческой ассоциации MESA (Manufacturing Enterprise Solutions Association), объединяющей производителей и консультантов-внедренцев MES-систем:

MES — это автоматизированная система управления производственной деятельностью предприятия, которая в режиме реального времени: планирует, оптимизирует, контролирует, документирует производственные процессы от начала формирования заказа до выпуска готовой продукции. [ 1 ]

2. Функции mes

Системы MES определяются как совокупность программных функций, отличающихся от функций систем планирования ресурсов предприятия (ERP), автоматизированного проектирования и программирования (CAD/CAM) и автоматизированных систем управления технологическим процессом (АСУТП). Aссоциация MESA определила 11 основных функций MES:

1. Контроль состояния и распределение ресурсов (RAS). В рамках этой функции обеспечивается управление ресурсами производства ( машинами, инструментальными средствами, методиками работ, материалами) и другими объектами, например, документами о порядке выполнения каждой производственной операции. Правильность настройки оборудования в производственном процессе, а также его состояние отслеживается в режиме реального времени.

2. Оперативное детальное планирование (ODS). Эта функция обеспечивает оперативное и детальное планирование работы, основанное на характеристиках и свойствах конкретного продукта, а также детально и оптимально вычисляет загрузку оборудования при работе конкретной смены.

3. Диспетчеризация производства (DPU). Обеспечивает текущий мониторинг и диспетчеризацию процесса производства, отслеживая выполнение операций, занятость оборудования и людей, выполнение заказов, объемов, партий и контролирует в реальном времени выполнение работ в соответствии с планом ; позволяет отслеживать все происходящие изменения в режиме реального времени и вносить корректировки в план цеха.

4. Управление документами (DOC). Обеспечивает прохождение документов, которые должны сопровождать выпускаемое изделие, включая инструкции и нормативы работ, чертежи, программы обработки деталей, записи партий продукции, сообщения о технических изменениях. Организует передачу информации от смены к смене, а также позволяет вести плановую и отчетную цеховую документацию.

5. Сбор и хранение данных (DCA). Функция обеспечивает информационное взаимодействие различных производственных подсистем для получения, накопления и передачи технологических и управляющих данных, циркулирующих в производственной среде предприятия.

6. Управление персоналом (LM). Формирует отчеты о времени и присутствии на рабочем месте, обеспечивает слежение за соответствием сертификации. Позволяет учитывать и контролировать основные, дополнительные и совмещаемые обязанности персонала, такие как выполнение подготовительных операций, расширение зоны работы.

7. Управление качеством продукции (QM ). Предоставляет данные измерений о качестве продукции, собранные с производственного уровня, позволяет проводить анализ корреляционных зависимостей и статистических данных причинно-следственных связей контролируемых событий.

8. Управление производственными процессами (PM). Отслеживает заданный производственный процесс, а также автоматически вносит корректировку или предлагает соответствующее решение оператору для исправления или повышение качества текущих работ.

9. Управление производственными фондами (техобслуживание) (MM). Поддержка процесса технического обслуживания, ремонта производственного и технологического оборудования и инструментов в течение всего производственного процесса.

10. Отслеживание истории продукта (PTG). Предоставляет информацию , связанную с продукцией: отчет о персонале, работающем с этим видом продукции, компоненты продукции, материалы от поставщика, партию, серийный номер, текущие условия производства, индивидуальный технологический паспорт изделия.

11. Анализ производительности (PA). Формирует отчеты о реальных результатах производственных операций, а также сравнивает с предыдущими и ожидаемыми результатами. Например, использование ресурсов, наличие ресурсов, время производственного цикла, соответствие плану, стандартам и другие.

Одиннадцать вышеперечисленных обобщённых функций , которые определены MESA International , позволяют судить о предназначении систем оперативного управления класса MES. Получая информацию непосредственно с производства , такого рода система позволяет : контролировать и при необходимости немедленно корректировать производственное расписание ( что невозможно в ERP-системе), обеспечить связь между производственными и бизнес-процессами и , наконец, собирать и передавать в ERP-систему данные о текущих производственных показателях в режиме реального времени.

Система управления производством класса MES — это связующее звено между ориентированными на хозяйственные операции ERP-системами, системами планирования цепочки поставок и деятельностью в реальном масштабе времени на уровне производства. По своей сути и назначению система оперативного управления производством является программной прослойкой, позволяющей объединить различные уровни управления компанией в единый информационный комплекс. Иерархия уровней управления предприятием и соответствующих им автоматизированных систем управления представлены на рис.1.

Рисунок 1 – Системы автоматизированного управления компанией.

Безусловным преимуществом и отличительной особенностью этой системы является возможность управления производственным процессом в реальном времени, осуществления «ежеминутного» контроля состояния производственного процесса. MES позволяет создавать гибкую информационную инфраструктуру, чрезвычайно быстро реагирующую на любые изменения в продукции, производственном процессе, составе рабочей силы и содержании рабочих процедур, обеспечивая оперативность управления и адаптативность производственной системы предприятия.

Основными функциями MES-систем из перечисленных выше являются – оперативно-календарное планирование (детальное планирование) и диспетчеризация производственных процессов в цеху. Именно эти две функции определяют MES-систему как систему оперативного характера, нацеленную на формирование расписаний работы оборудования и оперативное управление производственными процессами в цеху. Цель MES-системы – не только выполнить заданный объем с указанными сроками выполнения тех или иных заказов, но выполнить как можно лучше с точки зрения экономических показателей цеха.

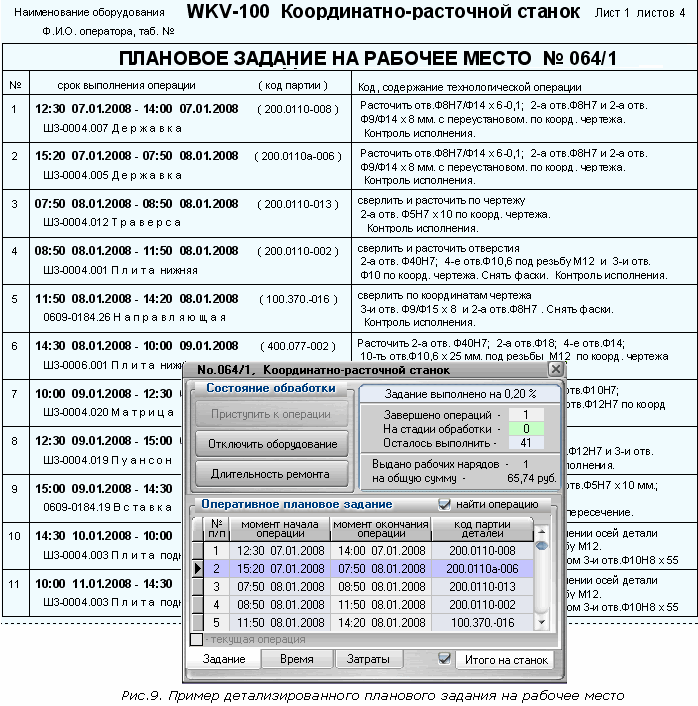

На каждое рабочее место формируется детализированное ( с указанием сроков начала/ окончания каждой операции) плановое задание, соответствующее оптимальному производственному расписанию выполняемых работ. Пример планового задания на рабочее место представлен на рисунке 2.

Рисунок 2 – Пример детализированного планового задания на рабочее место

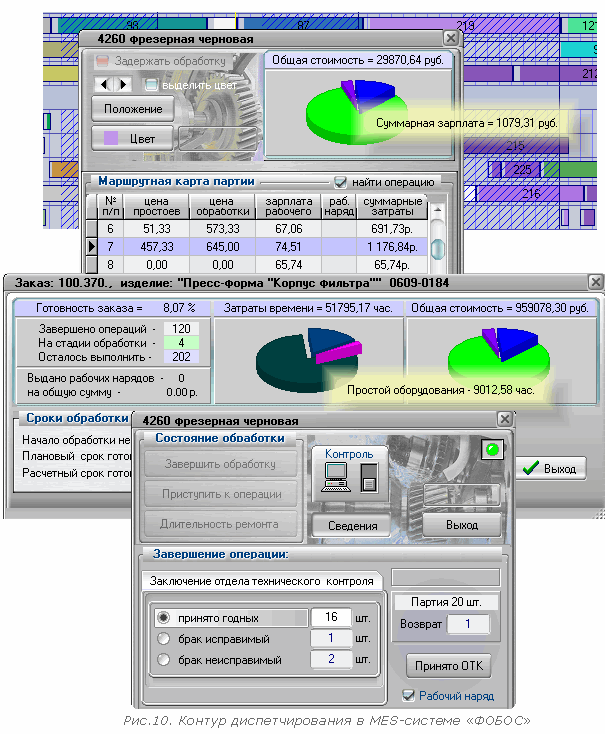

Любое плановое задание нуждается в диспетчировании, поэтому функции диспетчирования в МЕS – системах отводится особое место. В MES-системах функция DPU реализована в виде специального модуля диспетчирования, с которым работает диспетчер. Задачей диспетчера является фиксация всех событий в производственной системе: моментов действительного окончания обработки партий деталей, отказов оборудования по различным причинам, любых опережений и запаздываний тех или иных процессов и т.п. (рис.3,4 ).

Рисунок 3 – Контур диспетчирования в MES

Далее MES-система, с определенным интервалом времени, автоматически анализирует информацию, полученную с диспетчерских терминалов, и если фактическое состояние дел существенно расходится с плановым заданием (изменяются моменты окончания обработки партий деталей), то диспетчер оповещается системой о наличии данных расхождений.

После принятия решения диспетчером, а это, чаще всего, либо временной сдвиг работ, либо пересчет расписания, скорректированное расписание вновь вступает в работу с обязательным оповещением на те рабочие центры , которых затронули коррективы.

Источник: studfile.net

Системы управления производством и производственными операциями и современные вызовы

В ближайшие годы перед промышленностью будут стоять несколько связанных между собой вызовов:

- Встраивание в глобальные цепочки поставок. Время крупных промышленных компаний, которые производят всё, начиная от винтика и заканчивая ракетой, уже закончилось. Ориентация на то, что получается лучше всего и способность предложить это рынку, гармонично встроить производственные мощности и компетенции в турбулентную рыночную среду.

- Повышение потребности в персонализированной продукции. Производство той продукции, которая сшита, собрана, подогнана под потребителя – от цвета, до формы и запаха. Для этого нужно иметь возможность быстро производить продукты если не единично, то мелкосерийно и соответственно адаптировать производства. Фраза Генри Форда про автомобиль, который может быть любого цвета, если он чёрный, сейчас неактуальна.

- Снижение привлекательности производств для сотрудников и нехватка квалифицированного персонала. Производства инертны и пока не хотят подстраиваться под потребности новых поколений – желание свободно распоряжаться своим временем, избегать иерархичных структур и нежелание слепо слушать руководителя. Люди предпочтут работать в кафе возле дома, иметь возможность взять выходной, когда им удобно. Им хочется быть частью чего-то, повышать уровень образования, иметь цель или участвовать в важной для них миссии компании, а не просто стоять у станка.

- Социальный запрос на экологичное и рациональное, социально-ориентированное производство. Такие компании выпускают продукцию, принимая во внимание текущие и будущие потребности потребителей, потребности будущих поколений, ставит во главу человека и отношения между людьми, а не отношение к человеку как к ресурсу. Компании, которые не думают о клиентах, сотрудниках и той среде, в которой они существуют, рискуют потерять и первых и вторых, оставив среду тем, кто готов в неё гармонично вписаться.

Управление в контексте ценности

На производстве управление потоками информации и ресурсов, происходит в многофакторной среде, в подразделениях производства, планирования, отделах инженеров-технологов, технического обслуживания и ремонта, внутренней логистики, качества и др. Все процессы необходимо увязать так, чтобы продукция производилась в срок и с требуемым уровнем качества. При этом нужно учитывать все параметры оборудования, сырья, компонентов, окружающей среды, а на управленческом уровне — иметь представление о состоянии производства и производственных процессов, объективной оценки их возможностей, себестоимости продукции, возможных улучшениях — для принятия решений. Для этого служат системы управления производством.

На функционирующем производстве уже есть система управления производством. Может на основе бумажного документооборота и межличностных отношений. Такие системы имеют право на существование. Они даже могут быть результативными. Конечно, — в зависимости от масштабов предприятия.

Тем не менее, с повышением требований к продукции, процессам, прослеживаемости и генеалогии изделий, с увеличением номенклатуры продукции, к которой требования применяются, растёт объём информации, увеличивается сложность управления.

Повышается и вероятность несоответствий различного рода.

Применение систем MES, обычно работающих в паре с решениями APS (системами производственного планирования и диспетчеризации/графикования), позволяют автоматизировать часть рутинной, но напряжённой работы, а также взять на себя задачи по сбору и предоставлению информации для разных уровней менеджмента предприятия. При этом они оставляют больше времени на работу, которая создаёт ценность для потребителя и компании.

Важно понимание того, что такое ценность. В отсутствии понимания потребностей внутренних и внешних заказчиков эффективное управление предприятием невозможно. В концепции бережливого производства понятие ценности описывается четырьмя пунктами:

- Дать клиенту то, что он хочет. Т.е. продукт отвечает всем требованиям заказчика и/или в некоторой степени их предвосхищает.

- Дать клиенту продукт там, где он хочет. Т.е. продукт доступен или поставляется в место, удобное заказчику.

- Дать клиенту продукт тогда, когда это ему необходимо. Т.е. продукт поставляется в требуемый период времени, но не раньше и не позже.

- Дать клиенту продукт за те деньги, которые он готов за него платить. Т.е. все три вышеописанные задачи и связанные с производством процессы не формируют дополнительных издержек, которые влияют на стоимость.

Для чего нужны системы MES?

Как любое коммерческое предприятие, производственный актив должен приносить прибыль. Поскольку производство создаёт продукт, востребованный потребителем, оно является основным источником генерации прибыли. Участвующие в производственном цикле процессы, по-разному влияют на себестоимость изделия. Чем эффективнее процессы, чем меньше потери из-за дефектов, простоев, исправлений, тем ниже себестоимость для производителя и выше его прибыль. Поэтому применение различных автоматизированных систем или установка нового оборудования всегда рассматривается в контексте сокращения издержек, связанных с неэффективностью существующих процессов и операций, а также влияния на производительность и на уровень качества.

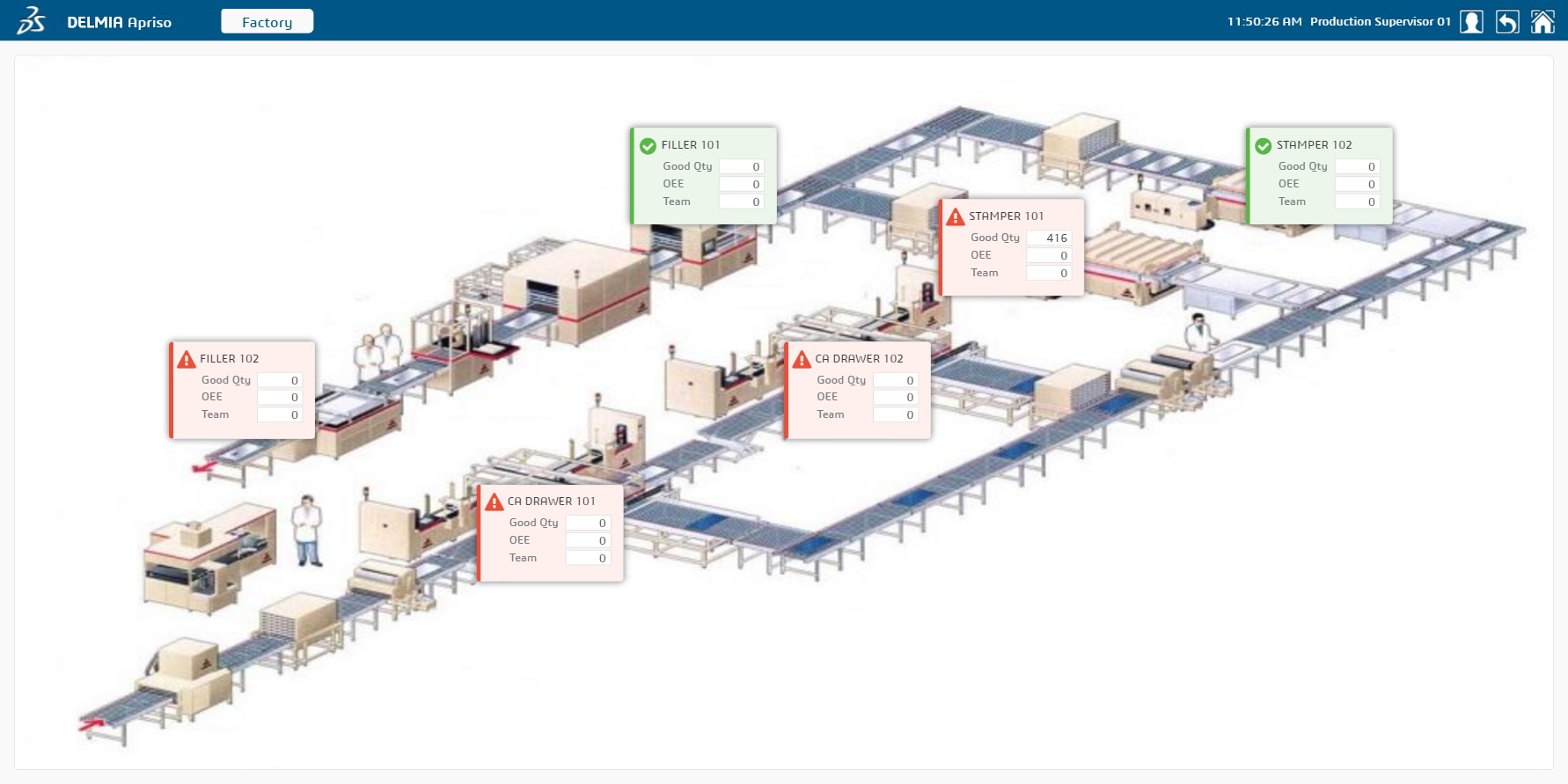

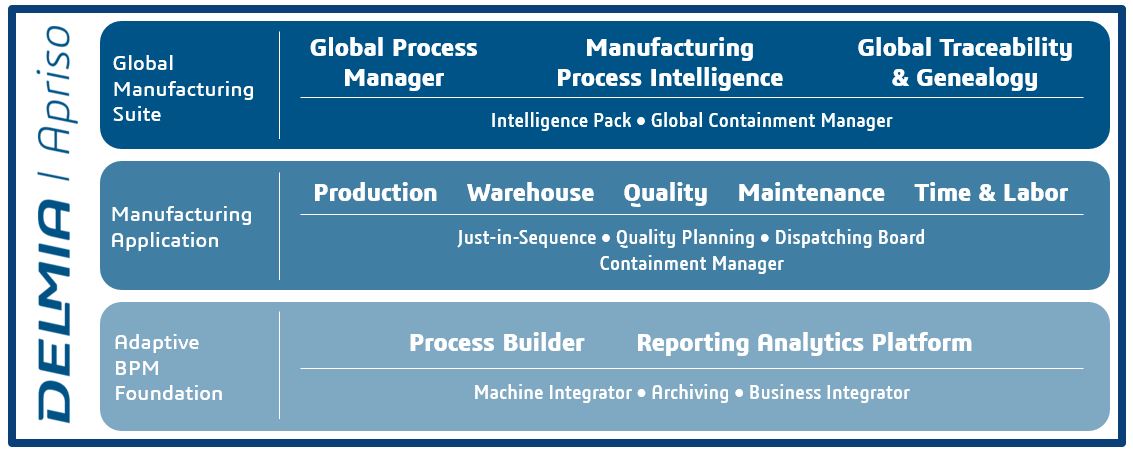

Системы управления производством и производственными операциями (MES/MOM), такие как DELMIA Apriso, являются инструментом, требующим не только серьёзных финансовых инвестиций для приобретения и внедрения, но и глубокого детального анализа, а иногда и пересмотра существующих бизнес-процессов предприятия. Они должны не только гармонично встраиваться в существующую структуру предприятия, но и соответствовать ожиданиям: обеспечивать удобное управление, предоставлять актуальную и точную информацию для принятия решений, удовлетворять текущим и будущим требованиями производства и общества.

Поддержка уже выстроенных процессов позволяет сохранить комфортную рабочую среду, снизить эмоциональную нагрузку и стресс внутри команды. Учитывая комплексное влияние систем MES на предприятие, их внедрение не должно быть прихотью или погоней за трендом цифровизации. Они должны решать задачи, которые беспокоят как производственника, так и владельца производственного предприятия, помогать предприятию стать прибыльнее и непрерывно развиваться.

Гибкость предприятия

Доктор технических наук Х. Вайендал (H.-P.Wiendahl) выделял три типа гибкости предприятия как системы. Развивая их, можно успешно работать на современных турбулентных рынках, ориентированных на потребителя и его ценности:

- Оперативная гибкость, для реагирования на непредвиденные обстоятельства, задачи и проблемы. Охватывает уровень рабочих, оборудования, последовательности операций и объёма продукции, а также снабжение материалами. Позволяет устранять контролировать и сокращать издержки, связанные с браком, переделками, простоями оборудования и сотрудников, а также реагировать и быстро переключаться на уровне исполнения для производства различных заказов.

- Тактическая или среднесрочная гибкость обеспечивает наличие процессов, способных в период текущих задач поддерживать стабильность уровня качества и безопасности продукции, точности поставок и требуемого уровня затрат.

- Стратегическая гибкость, ориентированная на долгосрочный период способность предприятия реагировать на меняющийся рынок. В контексте стратегической гибкости рассматривается уже всё производство и его способность перестраиваться под потребности рынка.

Цифровизация и бережливое производство

Одной из концепций управления является бережливое производство. Эта концепция доказала состоятельность и результативность применяемых методов на предприятиях в различных отраслях. Ориентированная на удовлетворение потребностей клиента в соответствии с ожидаемыми им ценностями, она позволяет сократить издержки, не связанные непосредственно с процессом производства продукции, устраняя известные виды потерь.

Помимо рутинного применения инструментов бережливого производства для решения возникающих проблем, его важными задачами являются организация потока создания ценности – выстраивание процессов и операций в последовательности, соответствующей процессам работы над изделием, и совершенствование самих операций. Часто это требует пересмотра текущей планировки, перемещения оборудования, глубокого анализа операций для оценки реального вклада в создание ценности, что требует времени.

В случае изменения номенклатуры или конфигурации изделий может потребоваться новый виток подобных действий. И эти действия необходимо разумно оценить, чтобы не пришлось все переделывать.

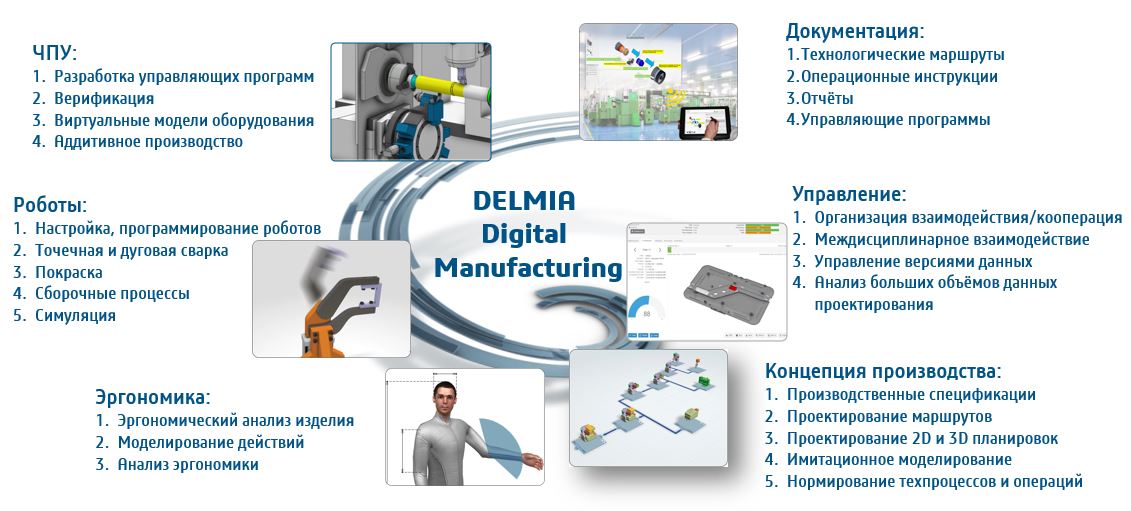

Инструменты для цифрового производства от Dassault Systemes

Для работы с такими задачами эффективно использовать решения из области цифровых производств (Digital Manufacturing). Они позволяют смоделировать в трёхмерной среде производственный процесс с размещением оборудования в цехах, проработать технологические маршруты, провести анализ операций обработки изделия. Такие функции реализует DELMIA Digital Manufacturing.

Для существующих производств это даёт возможность увидеть в динамике текущие потоки, обнаружить узкие места и до принятия решения о физических изменениях смоделировать новое состояние. Это позволяет оценить результативность планируемых изменений, провести оценку операций обработки, не вмешиваясь и не прерывая реальный физический процесс. Кроме того, можно смоделировать операции, требующие участие оператора и провести оценку не только затрачиваемого времени на создание ценности, но и эргономики операций для формирования комфортной рабочей среды.

Применение подобных инструментов для проектируемых производств позволит избежать ошибок и с первого раза запустить наиболее эффективный процесс с учётом помещения, оборудования, инструмента и ожидаемого уровня спроса.

При запуске в производство новых изделий, применение таких решений позволяет смоделировать в виртуальной среде будущий процесс, спланировав размещение нового оборудования, или оценить пригодность уже существующего, а также собираемость изделия.

Использование систем MES (таких как DELMAI Manufacturing https://habr.com/ru/company/ds/blog/534210/» target=»_blank»]habr.com[/mask_link]

MES-Система

MES — программные комплексы управления производством, которые синхронизируют, координируют, анализируют и оптимизируют выпуск продукции на предприятии.

Влияние MES-систем на производство

Увеличение производительности:

Уменьшение производительного цикла:

Уменьшение использования энергоресурсов:

Уменьшение себестоимости:

Предприятия, использующие MES

Предприятия, не использующие MES

Изменение производственно-экономических параметров предприятий в мире на протяжении 3 лет после внедрения MES

ИНСТРУМЕНТАРИЙ, ИСПОЛЬЗУЕМЫЙ В ПРОЕКТАХ

ЭТАПЫ ВНЕДРЕНИЯ MES-СИСТЕМ

Организация рабочей группы

Изучение возможностей системы

Обеспечение ввода данных

Реализация поддержки имитационной модели процесса производства

Ввод информации средствами удалённого доступа

Анализ результатов

ОСНОВНЫЕ ФУНКЦИИ MES ПО ОПРЕДЕЛЕНИЮ АССОЦИАЦИИ MESA

Контроль состояния и распределения ресурсов (RAS)

Управление ресурсами производства (машинами, инструментальными средствами, методиками работ, материалами, оборудованием) и другими объектами. В рамках этой функции описывается детальная история ресурсов и гарантируется правильность настройки оборудования в производственном процессе, а также отслеживается состояние электрооборудования в режиме реального времени

Оперативное/Детальное планирование (ODS)

Оперативное и детальное планирование работы, основанное на приоритетах, атрибутах, характеристиках и свойствах конкретного вида продукции, а также детальное и оптимальное вычисление загрузки оборудования при работе конкретной смены

Диспетчеризация производства (DPU)

Текущий мониторинг и диспетчеризация процесса производства, отслеживание выполнения операций, занятости оборудования и людей, выполнения заказов, объёмов и партий. В режиме реального времени отслеживаются все происходящие изменения и вносятся корректировки в план цеха

Управление документами (DOC)

Контроль содержания и прохождение документов, которые должны сопровождать выпускаемое изделие, включая инструкции и нормативы работ, способы выполнения, чертежи, процедуры стандартных операций, программы обработки деталей, записи партий продукции, сообщение о технических изменениях, передачу информации от смены к смене. Обеспечивает возможность вести плановую и отчётную цеховую документацию. Предусматривается архивирование информации

Сбор и хранение данных (DCA)

Информационное взаимодействие различных производственных подсистем для получения, накопления и передачи технологических и управляющих данных. Данные о ходе производства могут вводиться как вручную персоналом, так и автоматически с заданной периодичностью из АСУТП или непосредственно с производственных линий

Управление персоналом (LM)

Информация о персонале с заданной периодичностью, включая отчёты о времени и присутствии на рабочем месте, слежение за соответствием сертификации, а также возможность учитывать и контролировать основные, дополнительные и совмещаемые обязанности персонала, такие как выполнение подготовительных операций и расширение зоны работы

Управление качеством продукции (QM)

Предоставление данных измерений о качестве продукции в режиме реального времени. Функция предлагает действия по исправлению ситуации в данной точке на основе анализа корреляционных зависимостей и статистических данных причинно-следственных связей

Управление производственными процессами (PM)

Отслеживание заданного производственного процесса, автоматическая корректировка и соответствующее решение для исправления или повышение качества текущих работ

Управление производственными фондами (техобслуживание, MM)

Поддержка процесса технического обслуживания, планового и оперативного ремонта производственного и технологического оборудования, а также инструментов в течение всего производственного процесса

Отслеживание истории продукта (PTG)

Предоставление информации о работе с продукцией: отчет о персонале, компоненты продукции, материалы от поставщика, партия, серийный номер, текущие условия производства, несоответствия установленным нормам, индивидуальный технологический паспорт изделия

Анализ производительности (PA)

Отчеты о реальных результатах производственных операций, анализ предыдущих и ожидаемых результатов. Представленные отчеты могут включать в себя использование ресурсов, наличие ресурсов, время цикла производственного ресурса, соответствие плану и стандартам

УСПЕШНЫЕ ПРОЕКТЫ

ОАО «КУМЗ»

Построение системы управления производственным процессом по выпуску листов и плит из алюминиевых сплавов в новом прокатном комплексе

ОАО «Узбекуголь»

Автоматизированная информационная система централизованного диспетчерского контроля работы разреза «Ангренский»

ООО «Тулачермет-Сталь»

Системы оперативного управления производством по выпуску сортового проката в литейно-прокатном комплексе («СОУП ЛПК»)

ПАО «АМЗ»

Листопрокатный цех №1

ПАО «ММК»

Интеграционный комплекс автоматизации аглофабрики №5

ПАО «ММК»

КХП. Интеграционный комплекс автоматизированной системы управления производственным процессом

АО «МХК «ЕвроХим»

Интеграционный комплекс автоматизации Комплекса по производству фосфоритной муки.

ОАО «НЛМК»

Система ведения нормативно-справочной информации (PDM) для систем планирования

ОАО «НЛМК»

Система подготовки заказов и генерация маршрутов для систем планирования

ИСТОРИЯ ОТДЕЛА MES

«Первый проект по созданию MES-системы начался в 2011 году. Мы подписали контракт с Ашинским металлургическим заводом, который доверился нам, и с которым мы работаем до сих пор. Созданная система учёта и управления производством развивается вместе с заводом.»

А. В. Кочнева — начальник отдела MES КОНСОМ ГРУПП

- проект MES цехов горячей и холодной прокатки;

- интеграция с технологическими агрегатами в автомате;

- систему управления сетевой инфраструктурой;

- интеграция систем энерго- и электрообеспечения комплекса

Организация рабочего процесса — непростая задача. Специалисты отдела — аналитики и разработчики — работают, как звенья единой цепочки.

Внутри отдела выделились и развиваются разные направления в разработке, поэтому сформировалось несколько команд. Одна специализируется на прикладных элементах MES (модули, приложения и т.д.). Другая команда занимается разработкой единой архитектуры MES с точки зрения общей концепции и идеологии, что позволяет создавать одну платформу на разных предприятиях. Третья команда разрабатывает решения для систем планирования.

На сегодняшний день в отделе очень богатый портфель проектов, каждый из них является значимым для отдела. Среди наших заказчиков ПАО «Ашинский металлургический завод» (Amet), ОАО «КУМЗ», ООО «Тулачермет-Сталь» (ТЧМС), ПАО «Новолипецкий металлургический комплекс» (НЛМК), ПАО «Магнитогорский металлургический комбинат» (ММК), ПАО «Тутаевский моторный завод» (ТМЗ), АО «МХК «ЕвроХим», ОАО «УзбекУголь». Разработки покрывают сталеплавильное, сортовое, прокатное, горнодобывающее и обогатительное производства, а также решения для систем планирования.

В 2015 году в КОНСОМ ГРУПП на должность начальника MES-отдела пришла Кочнева А. В. Благодаря заключенным будущим перспективам численность отдела выросла до 30 человек, в состав отдела пополнили разработчики, бизнес-аналитики и архитекторы. Это говорит о том, что решение КОНСОМ ГРУПП MES востребованы на рынке и актуальны для заказчиков.

МЫ ГАРАНТИРУЕМ

РЕЗУЛЬТАТ!

КОЧНЕВА АЛЕКСАНДРА ВАЛЕРЬЕВНА

Начальник отдела MES +7 982 305-76-19

- О Компании

- Лицензии и сертификаты

- Награды и дипломы

- Партнеры

- Отзывы

- Официальные реквизиты

- Руководство

- Отчетность

- Работа в Консом Групп

- Вакансии

- Контакты

- Политика конфиденциальности

- Услуги

- Промышленные киберфизические системы

- ИНДУСТРИЯ 4.0. Предпроектное обследование

- Промышленная системная интеграция

- Предпроектное обследование объекта автоматизации

- Разработка технического задания

- Проектирование

- Комплексные системы автоматизации

- Программирование

- Монтаж, шеф-монтаж

- Пусконаладочные работы

- Обучение

- Техническая поддержка

- Решения

- Информационные системы

- Системы диспетчерского контроля и управления

- Информационная инфраструктура

- Системы безопасности

- Платформа ИНКА

Политика конфиденциальности

Настоящая Политика конфиденциальности персональной информации (далее — Политика) действует в отношении всей информации, которую юридическое лицо ЗАО «КонсОМ СКС» (ОГРН: 1027402173050, ИНН: 7445015325, Юр.адрес: 455008, Россия, Челябинская область, г. Магнитогорск, ул. Жукова, д. 13) и/или его аффилированные лица, могут получить о пользователе во время использования им сайта ЗАО «КонсОМ СКС». Использование сайта означает безоговорочное согласие пользователя с настоящей Политикой и указанными в ней условиями обработки его персональной информации в соответствии с действующим законодательством РФ. В случае несогласия с этими условиями пользователь должен воздержаться от использования данного ресурса.

1. Персональная информация пользователей, которую получает и обрабатывает ЗАО «КонсОМ СКС»

1.1. В рамках настоящей Политики под «персональной информацией пользователя» понимаются:

1.1.1. Персональная информация, которую пользователь предоставляет о себе самостоятельно при оставлении заявки, регистрации (создании учётной записи) или в ином процессе использования сайта ЗАО «КонсОМ СКС».

1.1.2. Данные, которые автоматически передаются сайтами в процессе их использования с помощью установленного на устройстве пользователя программного обеспечения, в том числе IP-адрес, информация из cookie, информация о браузере пользователя (или иной программе, с помощью которой осуществляется доступ к сайту ЗАО «КонсОМ СКС»), время доступа, адрес запрашиваемой страницы.

1.1.3. Данные, которые предоставляются на сайте ЗАО «КонсОМ СКС», в целях осуществления оказания услуг/работ и/или продаже товара и/или предоставления иных ценностей для посетителей сайтов, в соответствии с деятельностью настоящего ресурса:

- Фамилия;

- Имя;

- Отчество;

- Адрес регистрации/отправки корреспонденции;

- Электронная почта (E-mail);

- Номер телефона;

- Компания.

1.2. Настоящая Политика применима только к сайту ЗАО «КонсОМ СКС», и не контролирует и не несет ответственность за сайты третьих лиц, на которые пользователь может перейти по ссылкам, доступным на сайте ЗАО «КонсОМ СКС», у пользователя может собираться или запрашиваться иная персональная информация, а также могут совершаться иные действия.

1.3. Все используемые на сайте торговые марки принадлежат их владельцам. Используя данные логотипы сайт ЗАО «КонсОМ СКС» никоим образом не преследует экономическую или другую выгоду от их использования. Текстовые и графические элементы торговых марок используются исключительно в целях информирования и могут быть убраны по заявлению правообладателя.

1.4. При обработке персональных данных пользователей сайт ЗАО «КонсОМ СКС» руководствуются Федеральным законом РФ «О персональных данных» от 27.07.2006 г. № 152 ФЗ.

2. Цели сбора и обработки персональной информации пользователей

2.1. Сайт ЗАО «КонсОМ СКС» собирает и хранит только те персональные данные, которые необходимы для оказания услуг/работ и/или продаже товара и/или предоставления иных ценностей для посетителей сайта ЗАО «КонсОМ СКС».

2.2. Персональную информацию пользователя можно использовать в следующих целях:

2.2.1. Идентификация стороны в рамках соглашений и договоров с сайтом ЗАО «КонсОМ СКС»;

2.2.2. Предоставление пользователю персонализированных услуг и сервисов, товаров и иных ценностей;

2.2.3. Связь с пользователем, в том числе направление уведомлений, запросов и информации, касающихся использования сайта, оказания услуг, а также обработка запросов и заявок от пользователя;

2.2.4. Улучшение качества сайта, удобства его использования, разработка новых товаров и услуг;

2.2.5. Проведение статистических и иных исследований на основе предоставленных данных;

2.2.6. Передача данных третьим лицам, в целях осуществления деятельности ресурса (например доставка товара курьером, транспортной компанией и иные);

3. Условия обработки персональной информации пользователя и её передачи третьим лицам

3.1. Сайт ЗАО «КонсОМ СКС» хранит персональную информацию пользователей в соответствии с внутренними регламентами конкретного сервиса.

3.2. В отношении персональной информации пользователя сохраняется ее конфиденциальность, кроме случаев добровольного предоставления пользователем информации о себе для общего доступа неограниченному кругу лиц.

3.3. Сайт ЗАО «КонсОМ СКС» вправе передать персональную информацию пользователя третьим лицам в следующих случаях:

3.3.1. Пользователь выразил свое согласие на такие действия, путем согласия выразившегося в предоставлении таких данных;

3.3.2. Передача предусмотрена российским или иным применимым законодательством в рамках установленной законодательством процедуры;

4. Изменение пользователем персональной информации

4.1. Пользователь может в любой момент изменить (обновить, дополнить) предоставленную им персональную информацию или её часть, а также параметры её конфиденциальности, оставив заявление в адрес администрации сайта:

4.2. Пользователь может в любой момент, отозвать свое согласие на обработку персональных данных, оставив заявление в адрес администрации сайта:

5. Меры, применяемые для защиты персональной информации пользователей

5.1. Сайт ЗАО «КонсОМ СКС» принимает необходимые и достаточные организационные и технические меры для защиты персональной информации пользователя от неправомерного или случайного доступа, уничтожения, изменения, блокирования, копирования, распространения, а также от иных неправомерных действий с ней третьих лиц.

6. Изменение Политики конфиденциальности. Применимое законодательство

6.1. Сайт ЗАО «КонсОМ СКС» имеет право вносить изменения в настоящую Политику конфиденциальности. При внесении изменений в актуальной редакции указывается дата последнего обновления. Новая редакция Политики вступает в силу с момента ее размещения на сайте ЗАО «КонсОМ СКС», если иное не предусмотрено новой редакцией Политики. Действующая редакция находится на странице по адресу: /about/politika-konfidentsialnosti/

7. Обратная связь. Вопросы и предложения

7.1. Все предложения или вопросы по поводу настоящей Политики следует направлять:

Дата последнего обновления документа: 31.07.2017 г.

Источник: www.konsom.ru

MES или ERP. Старые мечты, новые реалии

Системы оперативного управления производством являются ключевым и необходимым решением в общей информационно-управляющей структуре любого производственного предприятия. На Западе такие системы широко применяются и выделены в отдельный класс MES систем (Manufacturing Execution Systems Производственные Исполнительные Системы или Manufacturing Enterprise Solutions Решения для Промышленных Предприятий). Таким образом, MES (manufacturing execution systems) это интегрированная информационно-вычислительная система, объединяющая инструменты и методы управления производством в реальном времени.

Отличия MES систем от ERP

Чем отличаются MES системы от ERP-систем, и почему они находятся на разных уровнях информационной структуры? ERP-системы ориентированы на планирование выполнения заказов, т.е. отвечают на вопрос: когда и сколько продукции должно быть произведено? MES системы фокусируются на вопросе: как в действительности продукция производится? И оперируют более точной информацией о производственных процессах.

Информационно-управляющая структура производственного предприятия

Главное отличие MES от ERP заключается в том, что MES системы, оперируя исключительно производственной информацией, позволяют корректировать либо полностью перерассчитывать производственное расписание в течение рабочей смены столько раз, сколько это необходимо. В ERP системах по причине большого объема административно-хозяйственной и учетно-финансовой информации, которая, непосредственного влияния на производственный процесс не оказывает, перепланирование может осуществляться не чаще одного раза в сутки.

За счет быстрой реакции на происходящие события и применения математических методов компенсации отклонений от производственного расписания, MES системы позволяют оптимизировать производство и сделать его более рентабельным.

MES системы, собирая и обобщая данные, полученные от различных производственных систем и технологических линий (нижний уровень пирамиды), выводят на более высокий уровень организацию всей производственной деятельности, начиная от формирования производственного заказа и до отгрузки готовой продукции на склады.

MES системы реализуют связь в реальном времени производственных процессов с бизнес процессами предприятия и улучшают финансовые показатели предприятия (cash flow), включая повышение отдачи основных фондов, ускорение оборота денежных средств, снижение себестоимости, своевременность поставок, повышение размера прибыли и производительности.

MES системы формируют данные о текущих производственных показателях, включая реальную себестоимость продукции, необходимые для более качественного функционирования ERP систем.

Таким образом, MES — это связующее звено между ориентированными на финансово-хозяйственные операции ERP-системами и оперативной производственной деятельностью предприятия на уровне цеха, участка или производственной линии.

Ядро интеграции предприятия

Функции, выполняемые MES-системами, могут быть интегрированы с другими системами управления предприятием, такими как Планирование Цепочек Поставок (SCM), Продажи и Управления сервисом (SSM), Планирования Ресурсов Предприятия (ERP), Автоматизированные системы управления технологическими процессами (АСУТП), что обеспечит своевременное и всеобъемлющее наблюдение за критическими производственными процессами.

• Прибавочная стоимость продукции создается в производственных зонах (цехах, участках), поэтому инвестиции в повышение эффективности производственных процессов дают реальную отдачу.

• Достоверная и своевременная информация, необходимая для принятия правильных решений, находится в производственных зонах.

• Оптимизация управления технологическими процессами способна реально изменить финансовые показатели Вашего предприятия.

• Прибыльность и эффективность Вашего предприятия зависит от людей в производственных зонах, возможности которых многократно усиливаются с помощью MES системы.

• При обнаружении критических и нештатных ситуаций в производственных зонах MES системы быстро анализируют информацию и оперативно предлагают корректирующие решения.

• Именно производственные зоны определяют конкурентоспособность Вашего предприятия, возможность его быстрой переналадки на изменение требований со стороны потребителей.

Функции MES-систем

Используя данные уровней планирования и контроля, MES системы управляют текущей производственной деятельностью в соответствии с поступающими заказами, требованиями конструкторской и технологической документации, актуальным состоянием оборудования, преследуя при этом цели максимальной эффективности и минимальной стоимости выполнения производственных процессов.

Международная ассоциация производителей систем управления производством (MESA) определила одиннадцать типовых обобщенных функций MES систем:

Контроль состояния и распределение ресурсов (RAS) — Управление ресурсами производства: технологическим оборудованием, материалами, персоналом, документацией, инструментами, методиками работ.

Оперативное/Детальное планирование (ODS) — Расчет производственных расписаний, основанный на приоритетах, атрибутах, характеристиках и способах, связанных со спецификой изделий и технологией производства.

Диспетчеризация производства (DPU) — Управление потоком изготавливаемых деталей по операциям, заказам, партиям, сериям, посредством рабочих нарядов.

Управление документами (DOC) — Контроль содержания и прохождения документов, сопровождающих изготовление продукции, ведение плановой и отчетной цеховой документации.

Сбор и хранение данных (DCA) — Взаимодействие информационных подсистем в целях получения, накопления и передачи технологических и управляющих данных, циркулирующих в производственной среде предприятия.

Управление персоналом (LM) — Обеспечение возможности управления персоналом в ежеминутном режиме.

Управление качеством продукции (QM) — Анализ данных измерений качества продукции в режиме реального времени на основе информации поступающей с производственного уровня, обеспечение должного контроля качества, выявление критических точек и проблем, требующих особого внимания.

Управление производственными процессами (PM) — Мониторинг производственных процессов, автоматическая корректировка либо диалоговая поддержка решений оператора.

Управление техобслуживанием и ремонтом (MM) — Управление техническим обслуживанием, плановым и оперативным ремонтом оборудования и инструментов для обеспечения их эксплуатационной готовности.

Отслеживание истории продукта (PTG) — Визуализация информации о месте и времени выполнения работ по каждому изделию. Информация может включать отчеты: об исполнителях, технологических маршрутах, комплектующих, материалах, партионных и серийных номерах, произведенных переделках, текущих условиях производства и т.п.

Анализ производительности (PA) — Предоставление подробных отчетов о реальных результатах производственных операций. Сравнение плановых и фактических показателей.

Платон с его учением о вечных идеях был бесконечно прав. Недавно, когда по воле германской Infor Business Solutions AG и ее российского партнера «ЭпикРус» снова всплыл на поверхность для нашего публичного внимания акроним MES, еще раз подтверждена истина: «Новое — хорошо забытое старое», или же то, что, более эстетски, обозначается как dejа vu.

Тем не менее, с этими самыми MES не так все просто, а потому необходимо внести некоторую историческую и дескриптивную ясность. Однозначным здесь является следующее: этот род систем просто обречен на пышную будущность — коль скоро его корни таятся в таких глубинах, как средневековые алхимические големы и гомункулосы, прочие мифические существа вроде демонов и джинов, якобы предназначенные для избавления человека от его вечного проклятия: «В поте лица твоего будешь есть хлеб…»

Предмет и его проблема

22 апреля компания «ЭпикРус» провела конференцию, посвященную якобы новому классу систем — MES (manufacturing execution system). Здесь есть несколько моментов, которые стоит прокомментировать.

Прежде всего, коль хочется точности в дефинициях, то execution — это вовсе не управление, а исполнение. Исполнение чего угодно: технологической схемы, плана работ, приведение в исполнение смертной казни (одно из старейших значений термина). Так вот: каждый, кто пытается обсуждать MES как некий компаунд внутри систем ERP, сильно заблуждается — даже хронологически MES предшествовали ERP, обладая гораздо большим эффективным и действенным вектором.

Вообще, по большому счету, само понятие ERP отягощено большой размытостью и неоперабельностью. Ну, скажите, пожалуйста, кто из ваших знакомых реально использует ERP? Мне лично не довелось познакомиться с такими субъектами. Зато множество моих знакомых с успехом пользуются разного рода компонентами, которым предписано быть в составе ERP, что, из акронима, так и расшифровывается — «планирование ресурсов предприятия» (enterprise resource planning). Это и есть вскрытие одного из мифов, экстенсивно распространяемых производителями этих самых якобы ERP.

Уместно вспомнить, что слово MES, согласно расследованиям, проведенным ассоциацией MESA International, упоминается еще в начале 90-х годов. В документах многих корпораций весьма спекулятивно обращаются как с физическими, так и с информационными предметами и так же ловко жонглируют символическими сущностями, например, брэндами и акронимами. В свое время я об этом немало писал.

Предмет совсем не нов, но дело в другом: большинство обозревателей этого объекта, никогда не сталкивавшихся с практикой материального производства, не в состоянии проводить разграничительную линию между весьма размытым пространством ERP и системами типа MES. На самом деле граница очерчена весьма четко. Я собираюсь буквально процитировать из статьи нашего автора Елены Некрасовой слова Александра Гомонова, директора по развитию бизнеса компании «ЭпикРус»3. «Если рассматривать идеальную систему, то MES должна быть сопряжена непосредственно с производственным оборудованием, которое должно через системы датчиков заносить информацию в автоматическом режиме и давать системе оперативные данные для оптимизации производственных процессов. За счет этого достигается существенное повышение эффективности производства».

В этой фразе сосредоточена квинтэссенция MES и ее отличий от ERP и прочего аморфно-вспученного вооружения, нацеленного на неких, может быть, даже очень государственно-порядочных менеджеров или чиновников от корпораций. И если проводить разграничительную линию между ERP и MES, то первые обращены лицом к менеджерам и операторам (людям, которые вовсе не виновны в том, что исполняют странные, машиноподобные жизненные акты), а вторые — к производственному оборудованию, обеспечивая лишь поставку оперативных данных для тех самых обширных ERP.

Кстати, говоря о новейших программах «электронной России», не собираюсь оттенять их в излишне сумрачными оттенками, но подумайте сами: резонно ли заниматься универсальными проектами в масштабах государства, коли и в единственной произвольно взятой корпорации системы управления и исполнения работают не так уж успешно? Вероятностные достоинства систем типа ERP имеют место быть4, но есть ощущение, что сам предмет провоцирует смещение оценок специалистов, работающих с ними, в сторону преувеличения эффективности.

Славная MESA и ее миссия

Образованная в 1992 году бесприбыльная ассоциация MESA International в оригинале имела полное название Manufacturing Execution Systems Association, но впоследствии получила другое имя: Manufacturing Enterprise Solutions Assosiation. И в этом тоже тенденция включения MES в некую схему более высокой абстракции из набора информационных систем для предприятий.

На сайте MESA можно обнаружить много не только поучительных, но и практически полезных материалов, даже действующих программ. Очень советую обратиться туда, а я попытаюсь прокомментировать и процитировать здесь кое-что наиболее интересное из того, что там есть.

Как тогда, в 1997 году, было отмечено в первой «белой бумаге» MESA, сначала разработчики и поставщики решений MES стремились к созданию нового класса программных систем. А потому первоначально была ориентация на те функции, которые заложены в потенциал систем этой категории. Получения данных, которые могли бы поступать в MES от реальных и потенциальных пользователей товаров, изготовляемых с помощью MES, тогда еще не замышлялось.

Это был очень важный момент в понимании главного достоинства MES: возможности для получения откликов пользователей росли по мере развития систем исполнения производства. Таким образом, появлялось более очевидное понимание реальных запросов потребителей продукции, что нашло позитивную обратную связь в общей эффективности предприятий-производителей, а косвенным образом это все улучшало корпоративный облик и способствовало росту амбиций.

Системы MES являются промышленными комплексными либо программными средствами, которые работают в среде мастерских или производственных предприятий. Исследования рынков показывают, что MES адаптированы в многочисленных ситуациях, определенных как дискретные (частные) операции, пакетные (последовательные) и непрерывные производственные процессы.

Особенно примечательно то, что обсуждаемые системы находят свое место в «продвинутых» отраслях промышленности, например в аэрокосмической, автомобильной, полупроводниковой, фармацевтической… Характерным признаком подспудного пришествия MES является появление специализированного производственного оборудования, предназначенного для продуцирования металлических и полимерных сырьевых материалов, готовых изделий, а также для обеспечения выпуска лекарств и просто химических компонентов для дальнейшего внедрения и производства.

Стоит напомнить о том, что сам термин «MES» впервые отмечен в 1990 году — согласно хронологическим раскопкам ассоциации MESA. С моей точки зрения, само приписывание акронима к системам, известным и доселе, имело символический характер вроде ритуальных процедур посвящения в религиозных или прочих культовых обществах.

Да, подтверждает меморандум MESA, действительно, и до оглашения этого термина множество компаний использовали некоторые формы программно-аппаратных исполнителей производства. Это были весьма разнородные вещи: с подсобляющим ручным управлением, с частичной помощью, исходящей от операторского единственного компьютера, подцепленного к производственной технологической линии; иной раз, в больших корпорациях high-tech, это были полностью интегрированные монструозные системы.

Источник: logist.ru