2020: Исправление уязвимости, позволяющей проникнуть внутрь сети предприятий

Уязвимость в системе IBM Maximo Asset Management1, обнаруженная экспертами Positive Technologies Арсением Шароглазовым и Андреем Медовым, может упростить злоумышленникам проникновение во внутреннюю сеть крупных компаний. Эта система класса CMMS2 используется для управления техническим обслуживанием и ремонтом производственных активов в фармацевтических, нефтегазовых, автомобилестроительных, аэрокосмических, железнодорожных компаниях, в аэропортах, на атомных электростанциях и в других сферах. Об этом Positive Technologies сообщил 18 июня 2020 года.

Уязвимость CVE-2020-4529, обнаруженная в версиях 7.6.0 и 7.6.1 IBM Maximo Asset Management, связана с возможностью подделки запросов со стороны сервера (SSRF) и имеет высокий уровень опасности (7,3 балла по шкале CVSS). Она может позволить аутентифицированному злоумышленнику с низкими привилегиями отправить нелегитимный запрос из системы для сканирования сети или для развития других атак.

Mixamo. Как применить бесплатные 3D анимации в Unity.

Уязвимость затрагивает также специализированные отраслевые решения Maximo for Aviation, Maximo for Life Sciences, Maximo for Nuclear Power, Maximo for Oil and Gas, Maximo for Transportation, Maximo for Utilities, а также продукты SmartCloud Control Desk, IBM Control Desk и Tivoli Integration Composer.

Для устранения уязвимости необходимо обновить IBM Maximo Asset Management и связанные с этой системой решения и продукты до последних версий. Эксперты Positive Technologies рекомендуют применять межсетевые экраны уровня приложений (например, PT Application Firewall) для защиты от атак через веб-узвимости, регулярно проводить работы по тестированию на проникновение и предоставлять доступ к системам для внутреннего пользования только с помощью сертификатов или через VPN. Кроме того, своевременно выявить веб-уязвимости в инфраструктуре помогут автоматизированные системы анализа защищенности и соответствия стандартам, в частности MaxPatrol 8.

2015: IBM Maximo Asset Management

По данным на 2015 год IBM Maximo Asset Management является одной платформ комплексных систем управления активами. Системы на ее основе решают широкий спектр задач по повышению эффективности владения имуществом на протяжении всего его жизненного цикла, а именно: учет и анализ показателей эксплуатации объектов недвижимости, снижение затрат на техническое обслуживание и ремонт оборудования и агрегатов, а также обеспечение непрерывности технического обслуживания и ремонтов объектов эксплуатации.

2010: Ключевые функции пакета Maximo

По информации на 2010 год система Maximo нацелена на поддержку всего комплекса активов предприятия на протяжении жизненного цикла его эксплуатации и связывает управление активами с общей стратегией бизнеса, решая следующие основные задачи:

- увеличение фондоотдачи;

- снижение затрат на приобретение и использование активов;

- принятие более обоснованных решений в отношении активов;

- повышение уровня предоставляемых услуг;

- обеспечение соответствия требованиям регулирующих органов;

- повышение производительности труда персонала;

- улучшение гибкости бизнеса;

- снижение совокупной стоимости владения активами.

ПО реализовано в виде пакета Maximo Enterprise Suite, состоящего из шести ключевых подсистем, которые позволяют успешно управлять имеющимися активами (включая производственные мощности, здания и сооружения, транспортные средства), работами, закупками, услугами, складами и контрактами в интересах достижения главных бизнес-целей компании.

IBM Maximo APM Обзор решения

Cпециализированный продукт, позволяет руководителю предприятия, главному инженеру, сотрудникам службы ремонта и обслуживания Активов, сотрудникам всех других подразделений, имеющих отношение к процессам управления, ремонта и обслуживания Активов, могут выполнять свои функции более эффективно, сокращая объем издержек на обслуживание и ремонт Активов предприятия.

Использование систему дает возможность увидеть все Активы предприятия изнутри, посмотреть, как функционирует Ваше оборудование, основные системы, увидеть, где и за счет чего можно минимизировать издержки, что препятствует увеличению прибыль, росту производительности. Вы сможете быстро получать консолидированную информацию, поступающую из самых отдаленных подразделений организации и при необходимости детализировать эту информацию до уровня Актива, запчастей, материалов, исследуя и анализируя свой бизнес, находя пути и возможности для его улучшения и устроения существующих проблем.

Благодаря системе MAXIMO повышается уровень прозрачности вашего бизнеса в разрезе основных Активов, т.е. повышается управляемость бизнеса.

При этом MAXIMO не требует координальных изменений и перестройки бизнеса и не подменяет другие специализированные приложения, которые есть на предприятии (бухгалтерские, кадровые, и пр.). Эти приложения могут использовать информацию, которая поступает из MAXIMO. MAXIMO расширяет их функциональность, мирно сосуществуя с ними и выполняя свою цель — повышение управляемости Активов.

Особенностью системы MAXIMO является то, что она повышает управляемость Активами предприятия, одновременно снижая издержки на их обслуживание. В этой связи MAXIMO позволяет:

С точки зрения руководителя:

Принимать правильные и своевременные решения: о выводе из эксплуатации убыточных Активов, о приобретении новых Активов, о необходимости модернизации и реконструкции уже имеющихся Активов, о необходимости оптимизации затрат на ТОиР и т.д.

Руководители многих предприятий хотят, обосновано принимать решения о выводе того или иного Актива из эксплуатации по причине его убыточности для предприятия. Не имея под рукой всей информации о реальном состоянии Активов, трудно определить проблемные, убыточные Активы и принять решения об их модернизации или ликвидации.

Благодаря системе MAXIMO у руководителей появляется возможность получать как в виде отчетов, так и в режиме реального времени информацию о том:

- Какие Активы имеются и где находятся?

- Их состояние, стоимость и важность для бизнеса?

- Какие процессы и операции выполняются с Активами на протяжении ЖЦ?

- Каковы затраты на обслуживание и ремонт Активов?

- Кто отвечает за каждый из процессов ТОиР по каждому виду Активов?

- Когда следует производить капитальный ремонт или замену основных фондов?

- Насколько существующие процессы ТОиР отвечают бизнес-целям и требованиям рынка?

- и т.д.

Кроме того, MAXIMO позволяет применять современные методы учета и списания затрат на ремонт и обслуживание Активов предприятия. Затраты списываются «адресно» на каждый Актив предприятия, тем самым делая этот процесс абсолютно прозрачным и обоснованными, позволяя вести статистику затрат в разрезе каждого Актива.

С точки зрения руководителя службы обслуживания и ремонта Активов предприятия, главного инженера, главного технолога.

Контролировать и координировать выполнение работ по обслуживанию и ремонту оборудования.

В процессе выполнения контроля и координации выполняемых работ по ремонту и обслуживанию Активов предприятия для руководителей крайне важно получить нужную им информацию определенной точности и в требуемые сроки. В случае плохой организации процесса информационной поддержки руководителей возможны ситуации, когда решения приходиться принимать почти «вслепую», основываясь на неполной или несвоевременной информации.

MAXIMO предоставляет возможность в режиме реального времени контролировать выполнение плановых и внеплановых работ по обеспечению и ремонту Активов предприятия, контролировать затраты и оперативно принимать решения, координируя работу соответствующей службы.

С точки зрении сотрудников службы обслуживания и ремонта Активов предприятия:

Просто и удобно выполнять высококачественное планирование работ.

MAXIMO позволяет значительно облегчить выполнение планирования работ по профилактике и ремонту Активов, обеспечивая исполнителя всей необходимой информацией и инструментами.

Таким образом решаются две основные задачи: затраты на планирование работ уменьшаются, а качество планирования растет.

Долгое время считалось, что соотношение плановых ремонтов к внеплановым должно не выходить за пределы 90% к 10%. Если такое соотношение нарушалось и происходило увеличение внеплановых ремонтов, то выполнялся пересмотр плана выполнения профилактических работ. В современном мире борьбы конкурентных преимуществ для предприятий становится актуальным максимальное снижение уровня внеплановых ремонтов, в идеальном варианте до 0%, что реализуется за счет повышения качества планирования работ.

Кроме того, при качественном планировании работ не возникает ситуаций простоя ремонтных служб по причине отсутствия необходимого материала или персонала, что, в свою очередь, приводит к сокращению затрат.

Можно утверждать, что чем выше качество планирования предупредительных ремонтов и профилактических работ, тем меньше происходит поломок Активов, сокращаются простои и отказы оборудования. Оперативно действовать при возникновении проблем или сбоев в работе Активов предприятия.

В системе MAXIMO за каждым Активом закрепляется ответственный сотрудник. В случае возникновения проблемы с каким-то Активом предприятия, информация об этом моментально передается ответственному и специалисту службы поддержки, который может решить (устранить) эту проблему. Таким образом, значительно сокращается время реакции на возникший инцидент и уменьшается время простоя Актива. Упростить процессы взаимодействия и передачи информации другим службам, реализующим поддержку процесса обслуживания и ремонта оборудования: бухгалтерии, финансовому отделу, отделу кадров, отделу материально-технического снабжения, экономическому отделу и т.д.

С точки зрения финансового отдела:

Своевременное получение корректных данных и правильно оформленных финансовых документов с мест реализации хозяйственных операций, что значительно уменьшает загрузку финансового и бухгалтерского отдела предприятия, а соответственно, сокращает затраты на восстановление и переоформление документов.

С точки зрения экономического отдела:

Реализовать эффективный учет всех затрат на ремонт и обслуживание Активов предприятия, что позволяет сделать затраты «прозрачными» и доступными для анализа в любых разрезах. Своевременно получать корректные данные для формирования бюджета на будущий период, что повышает качество создаваемого бюджета и снижает трудозатраты процесса его составления.

С точки зрения службы материально-технического снабжения:

Получать информацию и фактические данные (статистика поломок, отказов, сложность в обслуживании) о качестве приобретенных у поставщиков товаров и оборудования, информацию о выполнении поставщиками своих обязательств, данные выполнения ремонтов по гарантии и т.д.

Для того чтобы не возникали ситуации, когда служба снабжения из-за отсутствия необходимой информации закупает материалы или инструмент не подходящего качества или покупает их у поставщика, халатно относящего к своим обязательствам по сопровождению товара, удобно иметь под рукой всю информацию о качестве товара конкретного поставщика и качестве предоставляемых им услуг.

MAXIMO позволяет оперативно получать информацию о поставщиках и на основе анализа этой информации принимать решения о заключении с ними контрактов. Таким образом, система страхует сотрудников службы снабжения от заключения невыгодных сделок и снижает затраты на обслуживание за счет использования надежных материалов, комплектующих и инструментов. Своевременно получать информацию о нужных материалах для выполнения работ по обслуживанию и ремонту Активов.

С помощью MAXIMO сотрудники службы материально-технического снабжения имеют доступ к информации о планируемых работах и о том, какие материалы и инструменты понадобятся в ближайшее время. Эта информация позволяет грамотно спланировать работу службы снабжения (избежать авралов и спешки), заказать нужные материалы и инструменты у подходящих поставщиков и к назначенному сроку обеспечить их наличие на складе предприятия.

Таким образом обеспечивается снижения затрат за счет ликвидации простоев ремонтных работ в ожидании нужных материалов. Оптимизировать складские запасы.

Часто на складах предприятия хранится большое количество материалов и запчастей, которые не востребованы службой обслуживания и ремонтов оборудования долгое время. Хранение таких излишков на складах предприятия может приводить к значительному увеличению затрат.

MAXIMO позволяет оптимизировать запасы запчастей и материалов таким образом, чтобы они были доступны к моменту проведения планового или внепланового ремонта, но не накапливались на складах и не лежали «мертвым грузом».

Снижать цены на закупки материалов и запчастей за счет использования централизованной службы закупки и укрупнения заказываемых партий товара.

С точки зрения инженера по технике безопасности:

Снижать риски неисполнения правил техники безопасности при выполнении опасных работ.

MAXIMO позволяет информировать исполнителей о правилах техники безопасности при выполнении опасных работ, необходимых средствах защиты. Данная функция системы позволяет снять излишнюю нагрузку с инженера по технике безопасности и снизить вероятность угрозы жизни и здоровью людей.

2006

IBM осенью 2006 г. приобрела публичную компанию MRO Software, известного поставщика консалтинговых услуг и ПО для управления обслуживанием и активами. Среди ее клиентов — многие крупнейшие предприятия мира, которые используют решения MRO для эффективного управления закупками, хранением и выводом из эксплуатации активов (производственное оборудование, установки, транспортные средства, программное и аппаратное обеспечение ИТ) в различных отраслях, таких, как производство, коммунальные услуги, электроэнергетика, фармацевтика и связь.

Компания MRO Software — один из ветеранов компьютерной отрасли. Она была основана в 1968 г. (сначала под названием PSDI), и с тех пор ее штаб-квартира размещается в г. Бедфорд (шт. Массачусетс, США). Ее ключевой продукт — Maximo, программная система для управления стратегическими активами и услугами, которую можно использовать совместно с различными ERP-системами.

ПО Maximo работает с различными базами данных, включая Oracle, Microsoft SQL Server и IBM DB2. Последняя версия Maximo 6 (известная также под названием MXES) реализована на платформе J2EE в виде SOA-решения (впервые Web-ориентированный вариант этого ПО появился в предыдущей версии, Maximo 5).

В течение 2007 г. корпорация IBM завершала интеграцию приобретенного ПО в свое софтверное семейство. Программа под названием IBM Maximo развивается теперь в составе направления разработки ПО IBM Tivoli.

- Общий каталог по решениям IBM Maximo (545KB)

- Технологии IBM Maximo для повышения гибкости ИТ-инфраструктуры и бизнеса (473KB)

- Управление активами и сервисами для разумных транспортных перевозок (443KB)

- Сервисные услуги IBM по внедрению решений на базе IBM Maximo (271KB)

- Эффективное управление конфигурациями сложных активов (518KB)

- Процессы управления ИТ-активами с применением Tivoli Asset Management for IT – обучение на примере реальных ИТ-процессов (12.27MB)

Источник: www.tadviser.ru

Использование платформы Maximo, отечественный опыт

В прошлый раз мы рассказывали о теоретической части управления физическими активами и, пообещав продолжить эту тему на конкретных примерах интеграции Maximo на российских предприятиях, приложили лишь один пример того, насколько эффективно начинает работать система, где все данные взаимосвязаны, а производственные цепочки больше не выглядят отдельными звеньями общей цепи, позволяя понять и причину, и следствие, но что куда важнее — адекватно среагировать на изменившиеся обстоятельства и факторы.

Но Америка — Америкой. Куда интереснее взглянуть на то, как российские крупные предприятия, фактически — национально значимые, внедряют системы управления активами, по каким причинам и что, в итоге, они получают хорошего.

Электроэнергетический сектор

Оптимальное использование природных богатств — неисчерпаемая тема для обсуждения и работы, в этой области достичь идеала и совершенства вряд ли возможно, но стремиться к нему однозначно стоит.

Есть в России такая компания — «ОАО Татэнерго», включающая в себя практически все основные энергетические предприятия на территории Татарстана. Ей же подконтрольна и «Генерирующая компания», которая управляет шестью станциями, введенными в эксплуатацию еще в 70-х годах прошлого века, а потому, сегодня, нуждающимися в своевременном ремонте, модернизации или полной замене оборудования.

Для энергетических предприятий ремонт и связанный с ним простой оборудования — это единый вопрос, неправильное решение которого может привезти к падению прибыли или, в крайнем случае, остановке подачи электроэнергии потребителям. Поэтому решение проблемы своевременного ремонта и техобслуживания, по-сути, ключевое в вопросе оптимизации работы таких предприятий, как «Генерирующая компания».

Сотрудничество IBM и «Татэнерго» началось еще в 2008 году, когда специалисты IBM провели предпроектное обследование подконтрольных компании предприятий и сформулировали рекомендации по внедрению платформы IBM Maximo. С помощью двух ИТ-компаний: «ТатАИСэнерго» и «ОТР», выступавших в роли интегратора ПО, был начат этап подготовки, на котором нужно было собрать всю ценную информацию о ремонте, замене оборудования и любые другие данные, связанные с ремонтом и техобслуживанием, в цифровом виде. На предприятии, которое десятилетиями хранило все данные на бумаге, это оказалось по истине нетривиальной задачей, на которую было потрачено много сил и времени.

Сама же работа разделилась на три части: А. Анализ системного проектирования, на основе которого было создано техническое задание; Б. Внедрение базовой функциональности по учету оборудования, его местоположению, дефектам, ремонту, поставок ресурсов и, конечно, настройка ПО и его интеграция с уже работавшей на тот момент информационной системой управления «Парус». Тогда же платформа была установлена на объектах «ОАО Генерирующая компания».

Для того чтобы понимать, насколько это большой объем работы, следует добавить, что на выполнение этих этапов ушло три года. За это время было сделано много всего: информация о прошлых ремонтах и заменах собрана в электронном виде, а по текущим задачам она поставляется в первую очередь в таком (цифровом) виде — это позволяет отслеживать определенные тенденции и ожидать, что будет происходить в прогнозируемом будущем. Благодаря этим действиям сегодня в «Генерирующей компании» есть методология оценки дефектов и полная картина технологических взаимосвязей.

- Управление жизненным циклом оборудования

- Планирование работ по ремонту и техобслуживанию, реконструкции и замене

- Управление заказами, в т.ч. материально-техническими ресурсами и персоналом

- Управление производственными складами и производственным персоналом

- Ведение технологических схем работ в соответствии с нормативами и нормами

- Представление аналитической информации по текущему состоянию активов

- Предоставление единой системы управления производственным документооборотом

Однако основной этап, а именно — представление критически важной информации по ремонту и состоянию оборудования, пройден. Поэтому сегодня в «Генерирующей компании» могут похвастаться тем, что держат палец на пульсе того, что происходит на каждом отдельном предприятии, так как данные из него попадают в единую информационную систему.

Гидроэнергетика

Другим позитивным примером из энергетического сектора России является компания ОАО «Русгидро», которая вряд ли нуждается в представлении — это единственная гидрогенерирующая компания в России и одна из крупнейших во всем мире, чья совокупная мощность достигает почти 23 ГВт.

Платформа Maximo внедрялась на девяти объектах на Волге и Каме, в трех часовых поясах, а целью интеграции было повышение конкурентоспособности компании. В производстве электроэнергии конкурентоспособность — это сокращение простоев с одновременным увеличением объемов производства. Параллельными факторами здесь являются и повышение надежности оборудования, его степени готовности и срока службы в рамках всей компании.

До внедрения Maximo на объектах «Русгидро» каждый объект использовал собственную систему на основе табличных ведомостей, с помощью которых и производился контроль за состоянием оборудования. На сегодняшний день это, пожалуй, одна из самых устаревших систем учета, порой еще используемая крупными предприятиями, а ее основная проблема заключается в том, что она охватывает лишь небольшую часть процессов. К тому же — это система учета на основе «бумаги», а значит исторические данные являются объемными и хранятся в классических архивах, которые трудно категоризировать, систематизировать или компилировать любым другим образом.

Ну а когда на каждой из девяти гидроэлектростанций ведется свой, независимый, учет запасов, это приводит к тому, что компания, как единый организм, страдает от неслаженности. И в «Русгидро» почти 25% единиц складского учета заказывалось у поставщиков, хотя на других объектах они были в наличии бесплатно. Продолжать можно долго…

В итоге «Русгидро» попросило шесть компаний-интеграторов показать свои идеи относительно того, как можно оптимизировать этот процесс и после тщательного изучения выдвинутых предложений выбрало интегратора — компанию Bellwood Systems, внедрившую платформу IBM Maximo на девяти ГЭС на Волге и Каме.

Кроме повышения надежности и готовности, а также срока служба оборудования, теперь у компании есть возможность единовременно и слаженно планировать ремонтные работы и наряды, которые оказались расписаны на годы вперед благодаря использованию ПО Maximo. В любой момент парой кликов можно получить план мероприятий по техническому сопровождению систем и оборудования, что увеличит время между отключениями и, в итоге, сократит общее время ремонта, наряду с его стоимостью.

Что касается учета данных и основных производственных показателей — теперь главные инженеры ежедневно получают автоматически сгенерированные отчеты по всем не закрытым нарядам, со списком возможных проблем и информацией о текущем статусе процесса. Не нужно объезжать все объекты — достаточно включить компьютер. Время реагирования на поломку теперь сокращено до минимума, а критически важные объекты смогут быстрее возвращаться в рабочее состояние. Вообще, в «Русгидро» говорят о 30% снижении объема невыполненных ремонтных работ — хороший результат.

Следующим шагом является внедрение платформы Maximo на всех объектах принадлежащих компании — это 49 электростанций по всей России.

Трубопрокат

Про трубопрокатный цех «Высота 239» мы тоже рассказывали в отдельном посте, но не внести сюда этот уникальный опыт внедрения Maximo не поворачивается рука.

Собственно, именно на «Высоте 239» был обкатан потенциал системы Maximo в реальных условиях и ее соответствие требованиям, которые выдвигает «ЧТПЗ» по отношению к программным продуктам. Для IBM и Челябинского Трубопрокатного — это позитивный опыт. Конкретные цифры можно найти пройдя по ссылке, здесь я отмечу лишь то, что если бы в каждом цехе и на каждом заводе использовались продукты такого уровня, то никаких проблем с ремонтом или критическим состоянием оборудования не было бы в помине.

Банковская сфера

АО «Дельта Банк», совместно с IBM, внедрила систему управления залоговым имуществом на базе платформы Maximo. Причина, по которой банку понадобилась единая информационная система такого уровня, проста — в 2010 году портфель кредитов банка значительно пополнился за счет перевода на его счета части бухгалтерских активов и пассивов ООО «Укрпромбанка». Это и крупные кредиты предприятиям, потребительские кредиты, автокредиты и так далее.

За 35 дней в «Дельта Банке» развернули единую информационную систему на базе ПО Maximo, которая позволяет повысить уровень контроля управлением залоговым имуществом и улучшить дисциплину в процессе мониторинга залоговых договоров, их исполнения.

Кроме этого, были автоматизированы многие бизнес-процессы кредитного обслуживания: регистрация залогового имущества, управление и контроль страховых и залоговых договоров, рассылка уведомлений, проверка имущества, управление страховыми случаями, закрытие залога и так далее.

Главными критериями при создании этой системы для «Дельта Банка» были производительность и надежность. Так как часть данных импортировалась из используемой на тот момент банковской системы было важно использовать современные методы для беспроблемной интеграции. IBM Maximo легко интегрируется с любыми автоматизированными банковскими системами, в том числе и с основной системой «Дельта Банка» АБС Б2.

Между прочим, история сотрудничества «Дельта Банка» и IBM насчитывает уже несколько лет — все началось в 2006 году, когда в банке начали использовать ПО компании: Lotus Domino, AIX, Message Broker и TSM.

Металлургия

Есть в Германии компания, называющаяся «SMS SIEMAG» — она производит оборудование для сталелитейной отрасли и входит в крупный холдинг SMS Gmbh. В частности, оборудование этой компании используют и на российских металлургических объектах.

С помощью интегратора «ЕАМ Системз» (который помогал интегрировать Maximo в цехе «Высота 239») компания IBM образовала плодотворное сотрудничество с концерном SMS и теперь ПО IBM, в частности — платформа Maximo, управляет планированием и организацией работ по обслуживанию машины непрерывного литья заготовок (МНЛЗ), поставляемые компанией SMS Siemag. Благодаря Maximo удалось оптимизировать техобслуживание и ремонт, снизить периодичность и продолжительность простоев этого доростоящего оборудования, не говоря о сокращении аварийных и сверхурочных работ.

Кроме непосредственного контроля за работой машины, ПО Maximo используется для складского учета запасных частей и материалов для ремонта, автоматически уведомляя ответственных лиц о необходимости проведения каких-то работ или срочного ремонта.

Наличие такого сильного партнера, как SMS, в портфеле клиентов компании IBM говорит лишь об одном — Maximo доверяют во всем мире, вне зависимости от того, в какой области требуется оптимизация — ее реально осуществить. При этом повысив показатели эффективности и снизив расходную статью ремонта.

Источник: habr.com

Информационная система управления фондами и активами ОАО «РусГидро» на базе IBM Maximo

Рассмотрен опыт работ по внедрению и тиражированию на все станции федеральной гидрогенерирующей компании системы Maximo.

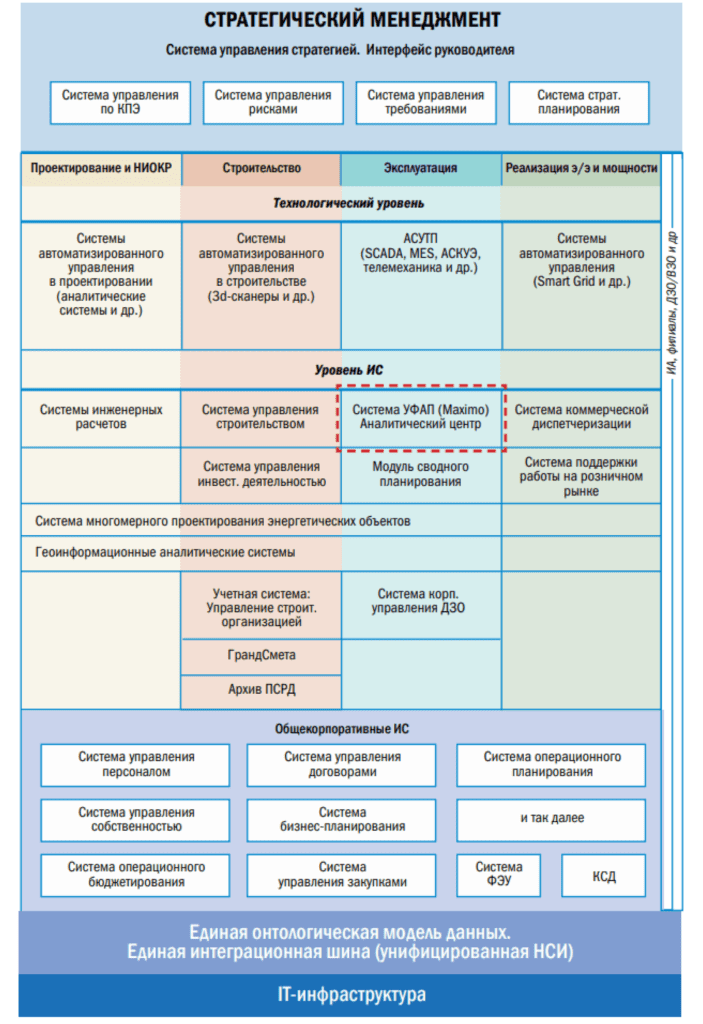

У нас в компании внедрена система Maximo, это продукт компании IBM. Хочу сразу сказать, мы к Maximo относимся просто как к одному из элементов системы УФАП — это система управления фондами и активами. УФАП — это больше, чем просто Maximo, и сегодня я расскажу только непосредственно про Maximo, она у нас в общей системе комплексных информационных систем «РусГидро».

В каких-то направлениях деятельности компании что-то автоматизировано, что-то нет. Это параметры проекта Maximo, этапы, на которые мы условно разделяем весь проект.

Первый этап был в 2004—2007 годах, когда Maximo внедрялась на станции Волжско-Камского каскада (тогда еще КВГЭК) Начиная с 2007 года пошел второй этап — тиражирование на все остальные станции федеральной гидрогенерирующей компании. Третий этап внедрения УФАП, вернее, непосредственно Maximo — это мы переходили со старой версии Maximo 5.2 на версию 7. Сразу скажу, изменения были: в целом по процессу, наверное, нет, но филиалы ощутили этот переход. Не скажу, что он был болезненным, он был менее болезненным, чем внедрение самой системы, потому что станциям некоторым по 70 лет, а система новая, и привыкать к чему-то новому очень сложно. Но за два года мы управились.

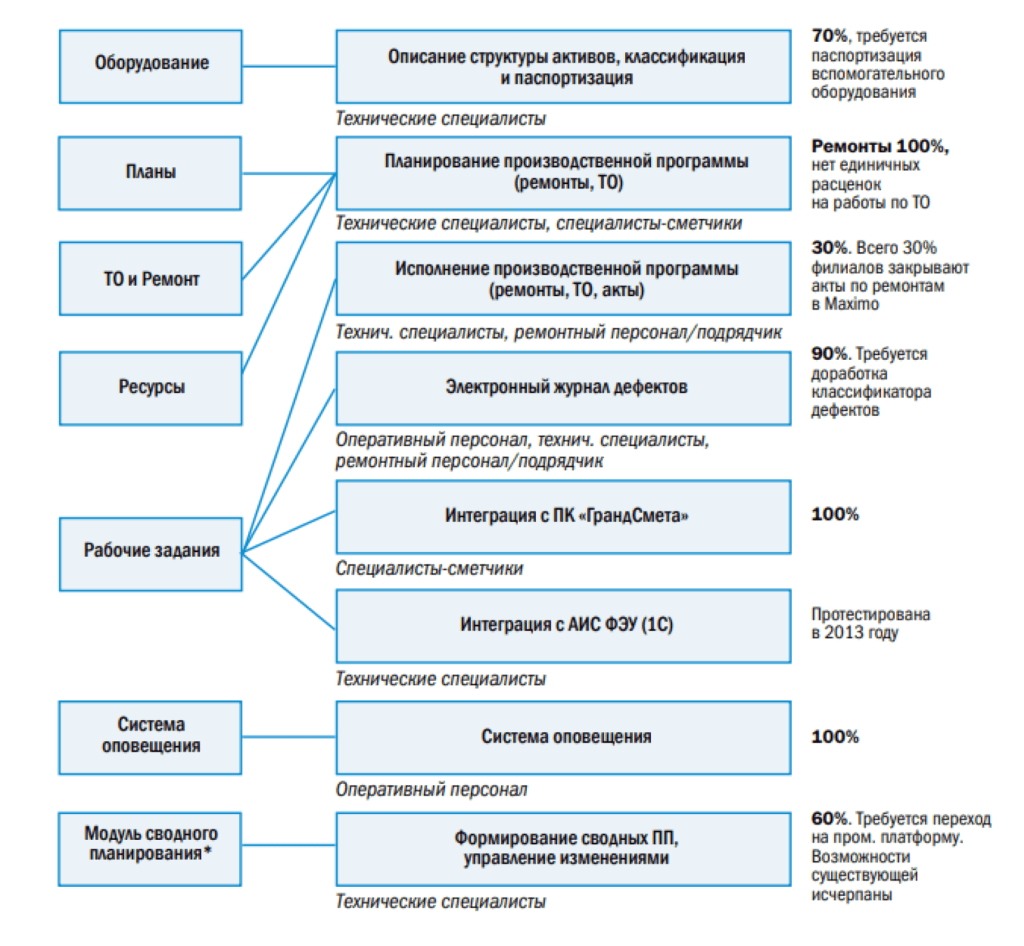

Любая система базируется на каких-то справочниках. В частности, в данном случае справочник выглядит как модуль оборудования, то есть где у нас расписано всё. Во-первых, заложен классификатор. Расписаны активы. Расписаны местоположения, где они расположены. И здесь справа в колонке я представил процент использования данного функционала (рис.

3).

Сразу скажу, что это моя экспертная оценка. В данном случае мы используем эти модули на 70%, потому что так получается, мы особое внимание уделяем основному оборудованию, вокруг которого, условно говоря, крутится наш бизнес.

Мы очень много лет занимаемся оценкой состояния именно основного оборудования, вот поэтому я написал 70%, потому что у нас в системе, конечно, заведено вспомогательное оборудование, но оно просто не паспортизировано. Я всегда это открыто говорю. Основное оборудование мы знаем, всю его историю, вплоть до паспортов. По вспомогательному оборудованию паспорта, конечно же, есть, но системно эта работа не проводилась. Так получилось, в первую очередь, потому что станций много, станции разные, соответственно, не дошли еще руки до того, чтобы «причесать», так сказать, привести к единому виду паспорта вспомогательного оборудования.

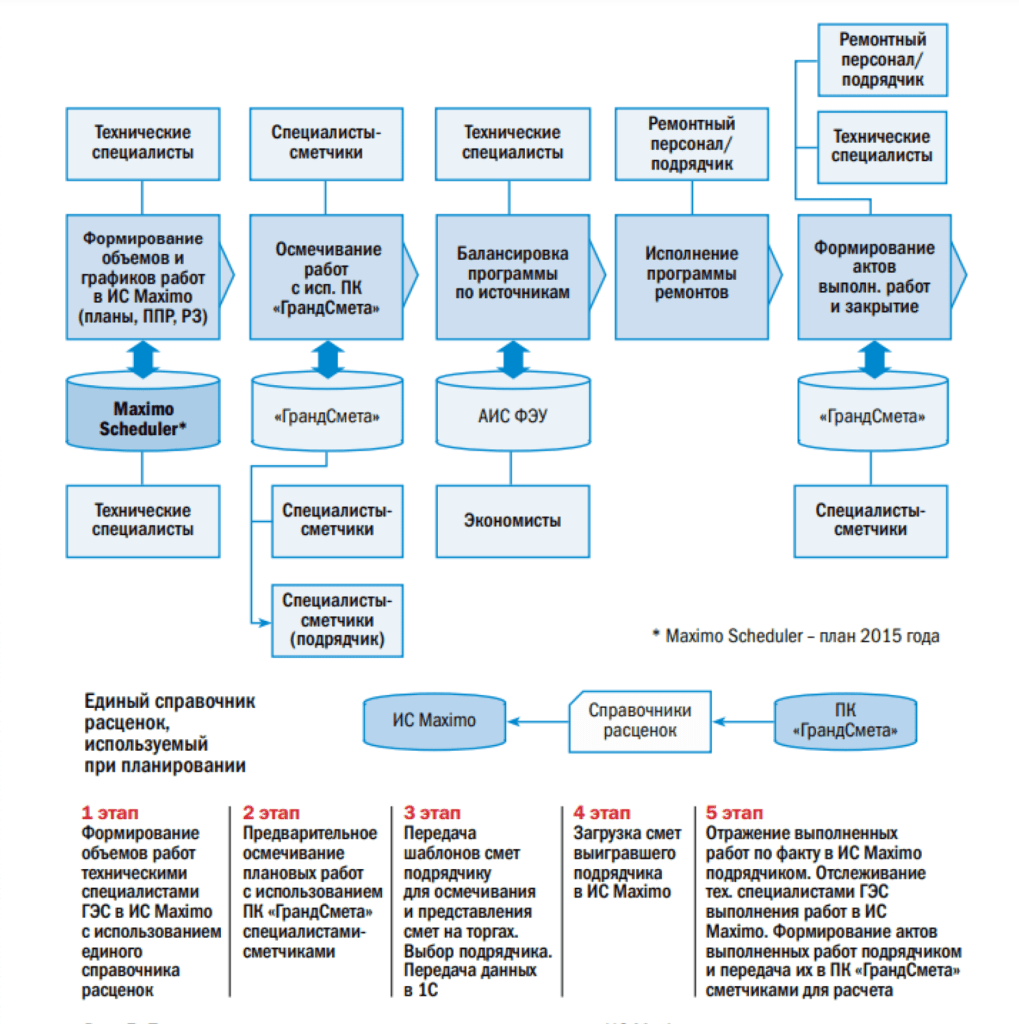

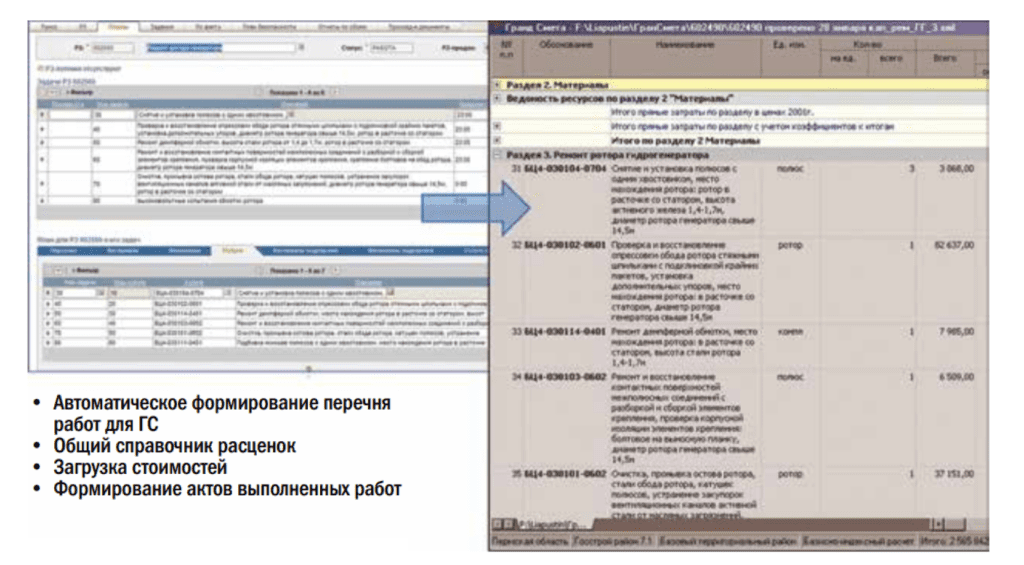

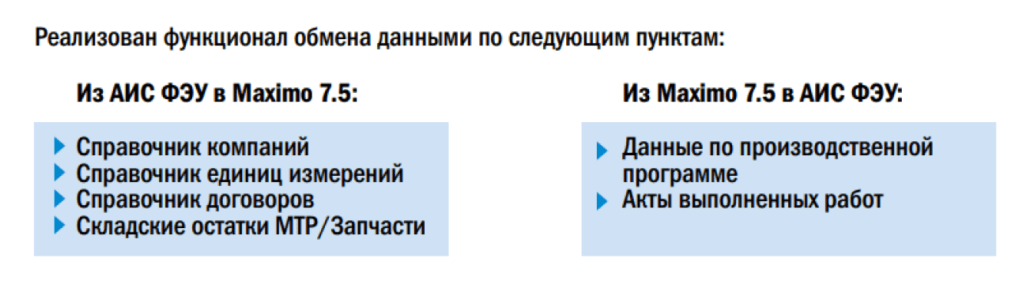

Следующий модуль, который у нас используется, — это модуль «Планы», посредством его мы планируем производственные программы ремонтов и технического обслуживания в Maximo, именно в Maximo у нас ведутся программы ремонта и технического обслуживания. Функционал в части ремонтов в Maximo задействован на 100%. В Maximo возможно спланировать программу ремонтов по услугам, материалам. Сразу скажу, у нас ресурсы не планируются, т.к. у нас 95% ремонтной программы — это подрядный способ, то есть мы людьми не управляем.

При этом в системе у нас формируется рабочее задание, в системе мы можем посредством интеграции с «ГрандСметой» получить стоимость ремонтных работ и на основании загруженных смет, как по плану, так и по сметам подрядчиков, формировать акт выполненных работ, причем утвержденный по форме КС-2. Этот функционал у нас полностью готов, и мы им пользуемся.

Однако не все филиалы этим функционалом пользуются. Здесь больше организационный момент, когда все зависит от главного инженера конкретного филиала. Когда ему это нужно, как на Саяно-Шушенской ГЭС, Новосибирской ГЭС, то главный инженер ставит подрядчику условие: «Я не подписываю акты, выгруженные не из Maximo!» Ему подрядчик другие акты и не приносит. На других филиалах главный инженер таких условий не ставит, ему приносят акт выполненных работ, сформированный в той же «ГрандСмете», он его подписал — и дело с концом, сдали в бухгалтерию.

В планировании производственных программ у нас есть модуль «ТО и Ремонт», это, по сути, так называемый модуль ППР. Модуль «Рабочие задания» влияет, соответственно, на функционал исполнения. Есть электронный журнал дефектов, четкое планирование, интеграция с «ГрандСметой».

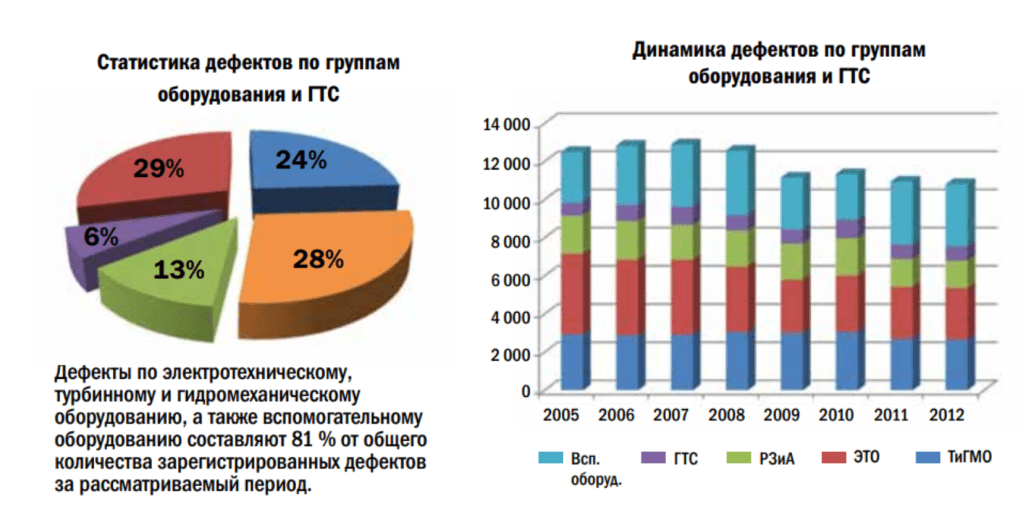

Что касается журнала дефектов, тут мы были, не побоюсь этого слова, первыми: мы первая энергокомпания в России, которая перешла на электронный журнал дефектов, причем перешла официально. В 2011 году мы подписали соответствующий протокол с Ростехнадзором. У нас в компании нет бумажного журнала дефектов.

Если вы услышите, что на какой-то станции «РусГидро» (именно «РусГидро», не холдинга) ведется журнал дефектов, это значит, что на этой станции занимаются саботажем. То есть у нас официально отменен бумажный журнал дефектов, и Ростехнадзор, приезжая на станцию, требует выгрузку из системы. В части «ГрандСметы» налажена интеграция уже лет шесть: планы по услугам и материалам, которые мы планируем, рабочие задания мы выгружаем в «ГрандСмету», там все осмечено, загружаем обратно, и у нас получается работа с ее ценами.

Вернусь к электронному журналу дефектов. Мы понимаем, что нам необходимо перерабатывать классификатор дефектов. Электронный журнал дефектов выполняет тупую функцию — это фиксировать дефект и его устранение. Какую-то аналитику очень сложно построить по существующему классификатору дефектов. Поэтому мы сейчас ресурсами нашего аналитического центра, который создан в компании, пытаемся немножко переструктурировать, создать даже заново классификатор дефектов, чтобы можно было проводить аналитику по дефектам, которые возникают на оборудовании.

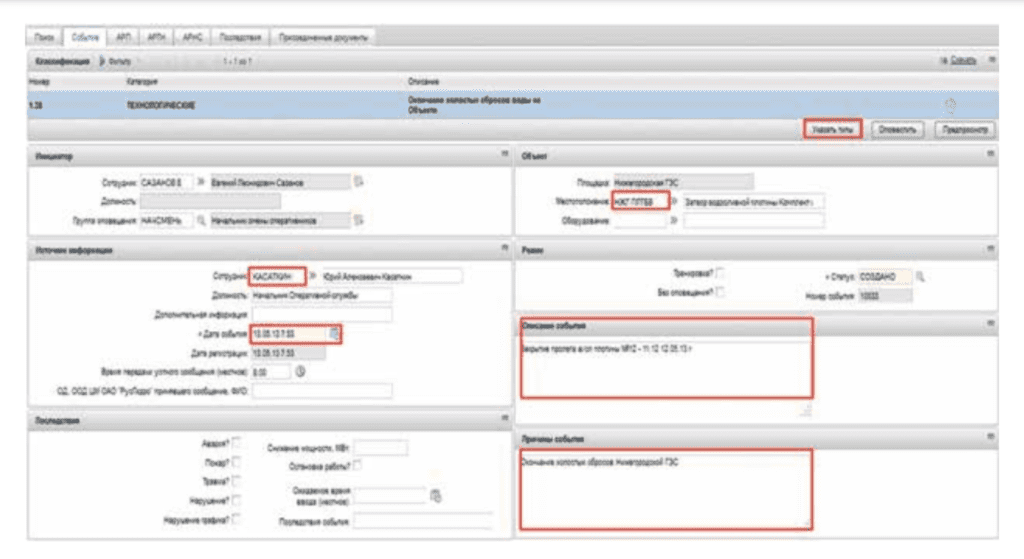

Последние два модуля — «Система оповещения» и Модуль сводного планирования.

Система оповещения используется:

- для регистрации события и своевременного оповещения ответственных лиц о возникновении аварии (чрезвычайной ситуации);

- для объединения всей информации о событии — причин, последствий, мероприятий, актов расследования, оборудования и персонала, связанного с ситуацией.

Оперативники фиксируют возникающие на станции чрезвычайные ситуации, все классифицируется персоналом, и делается рассылка на электронную почту руководству компании. Все оповещения привязываются конкретно к единице оборудования, то есть в истории по каждой единице оборудования мы видим в том числе и оповещения.

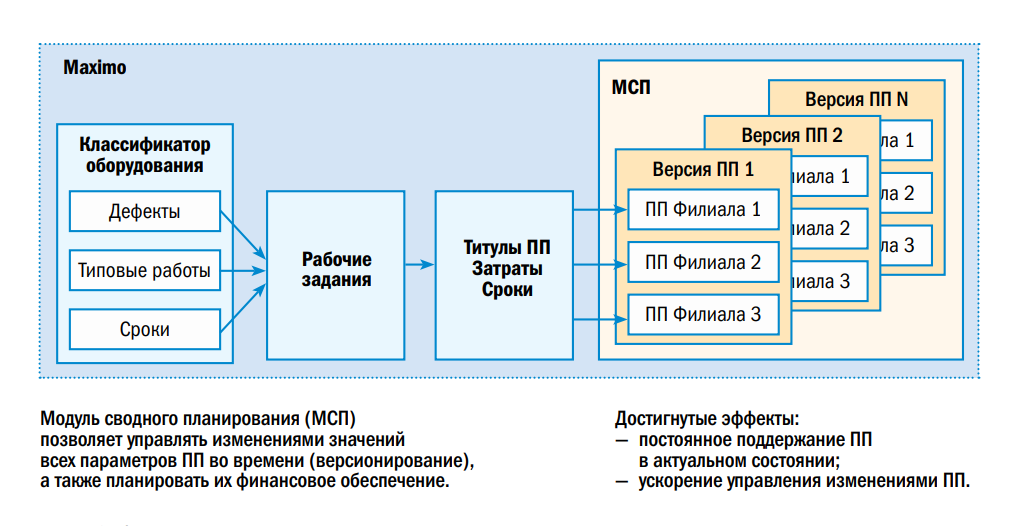

Модуль сводного планирования.

Разработка существующего Модуля сводного планирования была произведена по заказу компании в 2009 году. Это было обусловлено отсутствием на рынке промышленных систем, позволяющих решить поставленные задачи, в частности, обеспечить версионирование данных. В настоящее время на рынке представлены промышленные решения, на базе которых возможно реализовать функционал Модуля сводного планирования.

Дело в том, что в IBM Maximo хранится самая последняя версия, а модуль сводного планирования нам позволяет делать версии различные (т.е. была такая, стала такая, потом изменилась, а потом проводить аналитику между версиями). К сожалению, в Maximo версионность не поддерживается.

Появляется все больше и больше требований к данному модулю, и его платформа большего не позволяет, мы хотим перейти на промышленную платформу и там и закрыть все наши потребности.

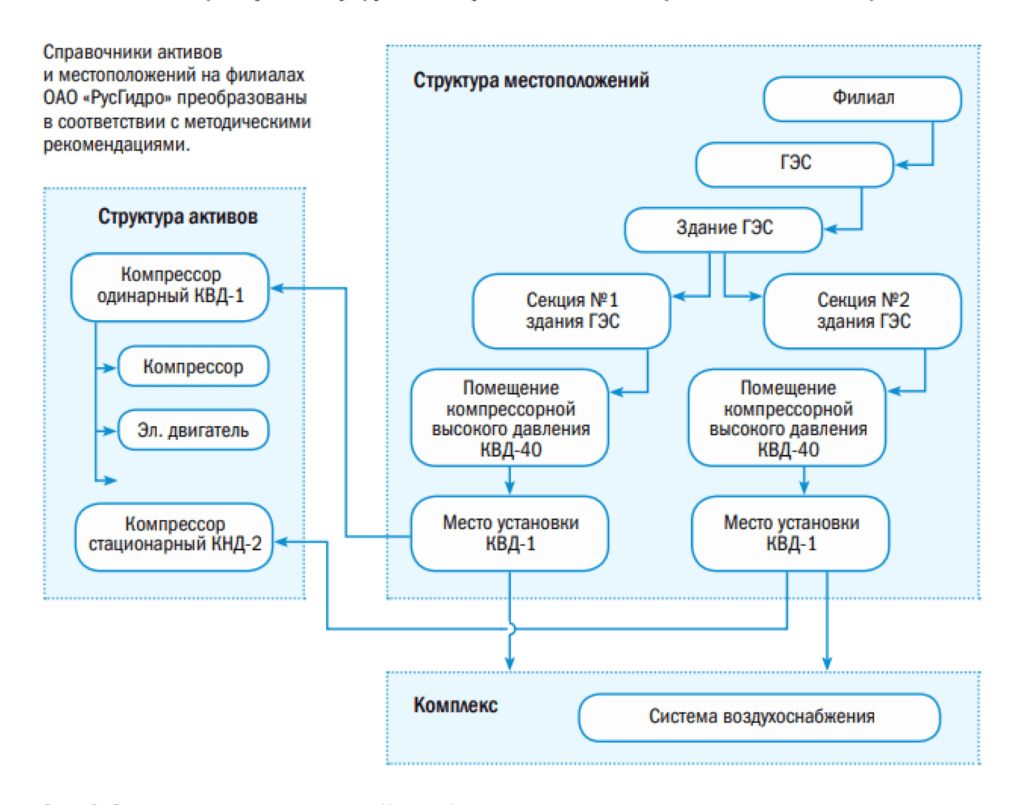

И теперь непосредственно по самой системе. Подобным образом у нас расписаны все справочники, начиная с филиала (у нас есть филиалы как дистанционные, так и не дистанционные). В подобном графике мы расписали структуру активов, структуру местоположений, что-то определили в комплексах. Например, систему пожаротушения, она может быть разбросана, оборудования может быть много.

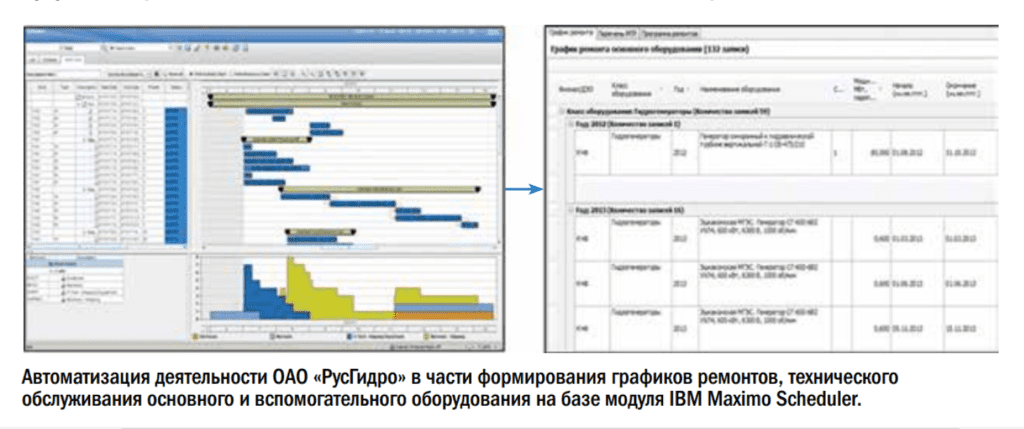

В процессе планирования и исполнения производственной программы ремонтов Maximo на первом этапе специалисты формируют объем работ, проставляют сроки. В Maximo 7 появился модуль Scheduler, имеющий много преимуществ. В чем его удобство: не нужно ничего никуда перегружать. Подтягивается вся программа, все рабочие задания, открывается диаграмма Ганта, и можно подвигать вправо-влево соответствующие рабочие задания, выставить нужные сроки, сохранить все, сроки автоматом меняются в рабочем задании. Т.е. нет необходимости в рабочие задания заходить и менять там сроки, они меняются автоматом.

В этом модуле можно строить различные сценарии программы. Т.е. можно не применять данные графиков ремонта, которые получаются, а можно его сохранить в виде сценария. Создать другой, посмотреть, какой больше нравится, и в нужный момент применить тот, на котором остановился. И все сроки на рабочем задании поменяются в соответствии с этим сценарием.

Специалисты наши технические планируют, формируют объем и график работ. Дальше специалисты-сметчики у нас эти работы при помощи «ГрандСметы» осмечивают. Все это уходит в виде программ уже в блок, которые занимается бюджетированием. Все это запланировали в финансовоэкономическом плане. Дальше заключается договор.

И на этапе исполнения программы в Maximo загружаются сметы по договору, т.е. сметы подрядчика. На основании смет подрядчика у нас происходит формирование и закрытие актов выполненных работ.

Также на этапе исполнения идет интеграция с «ГрандСметой»: просто механически идет пересохранение актов выполненных работ из Maximo и обратно, т.е. там никакие расчеты не производятся, это делается для того, чтобы все эти коэффициенты как надо подвязались. Вот такой процесс.

Наше ближайшее развитие, то, что я вижу в виде обозримого будущего.

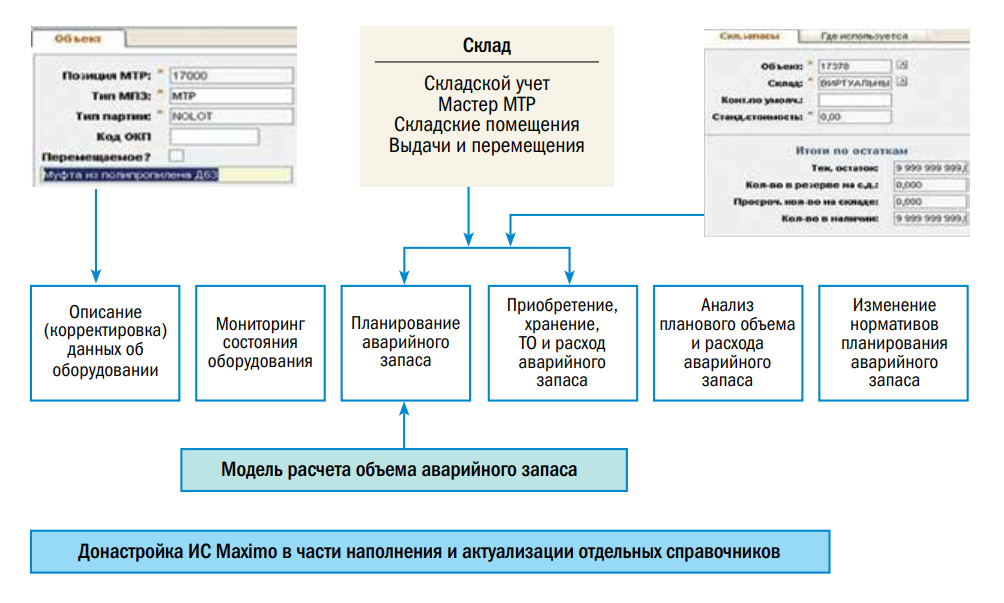

- Управление МТР в части аварийного запаса;

- Модуль календарно-сетевого планирования;

- Модуль сводного планирования;

- Модуль мониторинга;

- Мобильное решение.

Управления МТР в части аварийного запаса. У нас есть стандарты. В соответствии с этими стандартами мы и ведём всю свою деятельность. Аварийный запас рассчитывается в разработанных расчетных модулях, в зависимости от состояния оборудования у

нас планируется необходимое количество аварийных запасов, которые должны быть на складе. И в системе мы реализовали механизм загрузки потребностей, сравнение с тем, что есть на складе, получение актуального перечня потребностей.

Управление МТР в части аварийного запаса:

• методология закреплена корпоративным стандартом;

- перечень и количество позиций аварийного и минимального неснижаемого запаса утверждено главным инженером;

- требуется разработка механизма поддержания в актуальном состоянии аварийного и минимального неснижаемого запаса на базе информационного продукта Maximo.

Следующим этапом будет механизм обслуживания аварийного запаса: есть запчасти, которые лежат на складе, их нужно обслуживать. Этот запас всё время должен меняться, потому что он не должен пролежать всю жизнь на складе.

Модуль мониторинга. Его задачи — упростить работу с данными, снизить риски, связанные с несвоевременным или некорректным потоком данных. Как уже говорилось, в компании создан аналитический центр, который занимается оценкой состояния основного оборудования. И для оценки состояния основного оборудования аналитическому центру всегда требуется информация об активах.

Информацию об активах можно получить тремя способами: 1) АСУ ТП, 2) во время капитальных ремонтов проводить какие-то испытания и замеры, 3) проводить ежедневные, периодические обходы, осмотры.

Модуль мониторинга мы готовы были запустить в эксплуатацию, но решили посмотреть, как изменится жизнь наших работников. Получилось следующее: оперативник берет журнал или бумажку и пошел по маршруту. Прошел, записал, сел и начинает заносить всё это в систему. То есть, по сути, делает двойную работу: сначала бумажка, потом система.

Поэтому мы решили, что запустим модуль мониторинга одновременно с внедрением мобильного решения. Тогда у нас оперативный персонал будет ходить в обходы не с бумажкой, а с планшетом, и будет на месте регистрировать те значения параметров, которые необходимо снять.

Данное мобильное решение будет использоваться службой мониторинга, которая будет проводить испытания при капитальных ремонтах. Они прямо в систему будут заносить соответствующие результаты измерений. Логика расчетов достаточно простая и закладывается в систему, чтобы, придя на свое рабочее место, сотрудник распечатал соответствующие протоколы, соответствующие акты, подписал и положил в соответствующую документацию. Таким образом мы исключаем ошибки при переносе данных и двойной ввод.

Основные преимущества внедрения ИС Maximo

- Единый подход к планированию программ ремонтов.

- Повышение качества планирования программ ремонтов на будущий период за счет использования типовых технологических карт.

- Единые справочники услуг, материалов и запасных частей.

- Единые требования, предъявляемые в адрес подрядных организаций по вопросам отражения исполнения программ ремонтов.

- Возможность формирования оперативной отчетности по исполнению программы ремонтов на основе выполненных подрядчиком и принятых заказчиком в ИС Maximo работ.

- Возможность формирования тренда затрат по каждой единице оборудования для принятия корректных управленческих решений в будущем.

- Единые требования к организации сбора данных о состоянии производственных активов.

В результате внедрения мы повысили качество планирования программ ремонта на будущий период за счет использования типовых ведомостей, что позволяет прогнозировать бюджет.

У нас единый справочник услуг, материалов и запасных частей. Каждый может видеть, что лежит на соседнем складе, в соседнем филиале. По большому счету здесь речь идет о создании аварийных запасов.

Возможность формирования тренда затрат по каждой единице оборудования в принципе делается, когда оборудование станций более-менее соответствует друг другу, как на Волжской и Жигулевской ГЭС. К примеру, был выявлен перекос в части ремонтного бюджета между Жигулевской и Волжской ГЭС, то есть там приблизительно одинаковый возраст станций, станции работают одинаково, однако затраты на ремонт одного агрегата у них отличались в два раза.

Когда стали выяснять, оказалось, одни делали слишком много работ, другие слишком мало. В итоге сбалансировали, и сейчас стоимость ремонта за один агрегат на Волжской и Жигулевской ГЭС приблизительно одинакова. По остальным станциям такое сравнение можно сделать в рамках одной станции, а между двумя станциями нельзя.

Единые требования к организации сбора данных о состоянии производственных активов. Это то, что сейчас предлагается в модуле мониторинга. Для того чтобы, условно говоря, провести оценку состояния различных генераторов на различных станциях, нужно предъявить единые требования филиалам, чтобы они эту информацию дали. Наша компания старается унифицировать все подходы для того, чтобы можно было в рамках унифицированной линии принимать экономические решения.

Главная страница » Журнал «Простоев.НЕТ» » Информационная система управления фондами и активами ОАО «РусГидро» на базе IBM Maximo

Источник: prostoev.net