Six Sigma (шесть сигм) — методика настройки бизнес-процессов, направленная на минимизацию вероятности возникновения дефектов в операционной деятельности. Название происходит от статистического показателя «среднеквадратическое отклонение», обозначаемой греческой буквой «сигма». Six Sigma разработана американской корпорацией Motorola в 1986 г. Суть понятия Six Sigma в том, что процесс производства считается бездефектным, если промежуток между математическим ожиданием процесса и его границей поля допуска будет равным шести среднеквадратическим отклонениям. Плановый показатель качества при использовании Six Sigma — не более 3,4 дефекта на один миллион операций.

В реальности, показатели процессов имеют тенденцию изменяться с течением времени. Поэтому, со временем в поле допуска будет входить меньше, чем было установлено изначально. Опытным путём было установлено, что изменение параметров во времени можно учесть с помощью дополнительного смещения в 1,5 сигма. Таким образом уровень качества 3,4 дефектных единиц на миллион готовых изделий соответствует длине промежутка 4,5 сигма, получаемых разницей между 6 сигма и сдвигом в 1,5 сигма. Такая поправка создана для того, чтобы предупредить неправильную оценку уровня дефектности, встречающуюся в реальных условиях.

Жизнь в моменте. Мужское / Женское. Выпуск от 09.12.2022

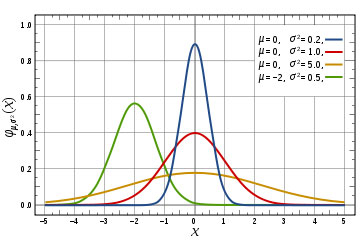

На оси 0 — детали точно соответствуют требованиям, правее оси — лучше требований, левее оси — хуже.

Синий график — идеальный вариант, 90% точного соответствия;

красный график — в пределах допуска;

желтый и зеленый графики — неудовлетворительно.

Нулевое количество дефектов — неправильный подход

Итак, уровень качества в 3,4 дефекта на миллион готовых изделий соответствует смещению в 1,5 Sigma. Но некоторые компании подписались на лозунг «Ноль дефектов». Лозунг «Ноль дефектов» является контрпродуктивным, бесполезным, статистически невозможным и непомерно дорогостоящим.

По статистике, ноль дефектов означает дефект уровня бесконечности сигма, который не представляется возможным. Большинство людей понимает, что это означает процесс улучшения, но такой лозунг мешает.

Дефекты и дефекты

«Ноль дефектов» есть неявное предположение, что все дефекты равны. Но это не так. В самом деле, для большинства компаний и продуктов, дефекты должны быть определены и выбраны приоритеты, чтобы вести «лечение» от наиболее важных до наименее важных. Дефекты из нижней части списка, возможно, даже имеет смысл пропускать и не пытаться устранить или уменьшить их.

Дело в том, что стремясь к совершенству, мы в полной мере понимаем, что совершенство недостижимо. Но усилия сами по себе являются ценными, и клиент будет чувствовать и ценить это. Акционеры получат свою прибыль, и фирма будет лучше и для них.

Виды расходов

Есть три вида затрат, составляющих стоимость качества: затраты на оценку, профилактические затраты и стоимость отказов.

ЛЕГКО ИСПРАВЛЯЕМ 99,9% проблем: вылетания, магазин, лаги, фризы, пинг, зависания WORLD OF TANKS wot

Оценка затрат

К расходам в этой категории относятся все действия по поиску, выявлению и оценке на предмет ошибок или дефектов в продукции.

Профилактические затраты

Сюда относят, например, стоимость обучения, и все действия, направленные на предупреждение появления дефектов. Затраты на создание описания бизнес-процессов и процедур можно найти, как правило, в этой категории. Деньги, потраченные в этой категории, это деньги потраченные с умом!

Расходы на отказы

Эти затраты могут быть как внутренними, так и внешними. Внутренние затраты идут на то, чтобы исправить дефекты, «пойманные» внутри фирмы. Для программного обеспечения фирмы, деньги, потраченные на устранение ошибок в программе, выявленные до отправки продукта, могут попасть в категорию внутренних расходов на отказы. Внешние издержки на отказы — эт0 расходы, связанные с возвратами денег за некачественную продукцию, работу с жалобами, скидки клиенту за плохое обслуживание, гарантийные ремонты и т.д.

Ноль дефектов и расходы

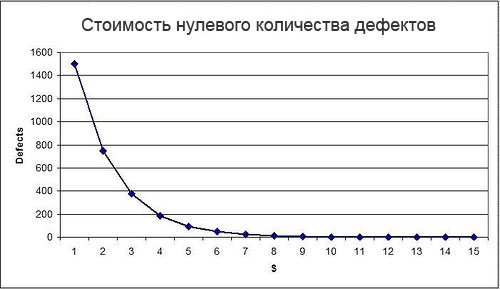

Представим на графике соотношение между затратами и дефектами.

На оси Х мы изобразим расходы, на оси Y — дефекты. Таким образом, видно, что когда дефекты стремятся к нулю, расходы растут экспоненциально и асимптотически колеблются на оси абсцисс около нуля, но никогда его не достигают.

Примечание: расходы в компании, которая не предпринимает никаких усилий, чтобы выявить и сократить количество ошибок или дефектов, также могут быть экспоненциальными. Например, представьте себе фармацевтическую фирму, где никогда не было никакого анализа и профилактики возникновения дефектов. Не удивительно, если она будет производить дефектные или даже вредные лекарства. Внешние издержки легко могут привести эту фирму к банкротству.

Почему приведенный график правильный?

Даже когда все дефекты будут выявлены и устранены, теоретически всегда будет еще несколько не найденных недостатков. Это означает, что выявление этих новых дефектов потребует больше усилий и станет все труднее и труднее, тем самым увеличивая затраты на эту деятельность, а также последующие затраты, чтобы исправить выявленные дефекты: т.е. затраты на проверку и тестирование увеличивается по мере уменьшения числа дефектов.

Заключение

Лозунг не помогает, особенно, если этот лозунг не имеет смысла. «Ноль дефектов», хорош как мантра, как kumbaya, но он не помогает и не мотивирует команду сделать лучше. Кроме того, «Ноль дефектов» является статистически невозможным, так как стоимость будет непомерно высока.

Что касается недостатков: не все дефекты равны. Важно выявить дефекты, которые влияют на клиентов. Именно эти дефекты необходимо устранять для разумного улучшения продукта или процесса. Устранять все дефекты неразумно.

Основной вывод здесь заключается в следующем: стремитесь быть лучше каждый день, стремитесь сделать клиента счастливым. Усилия фирмы, чтобы сделать клиента счастливым, будут им ощущаться. Культура улучшения будет создана, и компания и акционеры выиграют от этого.

Нетрудно заметить, что выводы статьи полностью согласуются с Теорией ограничений: необходимо находить и устранять именно те ограничения (дефекты), которые не позволяют достичь поставленных перед вашей компанией целей, все остальное — несущественно. И ТОС позволяет находить эти ограничения. Поэтому применение ТОС вместе с другими управленческими методиками, в т.ч. Лин и Six Sigma, дает более быстрый эффект. И позволяет сэкономить ваши деньги, потому что вы перестаете тратить их впустую.

Книга в подарок

Опубликована наша книга «Прорыв. Единственный путь развития бизнеса». Это бизнес-роман о производственном предприятии, столкнувшимся с «потолком» в своем развитии. Для прорыва в развитии руководству и персоналу приходится преодолеть собственные, выстраданные на опыте, но устаревшие убеждения. Читателю предлагается пройти через этот прорыв вместе с героями.

Вы увидите трудности такой трансформации, осознаете природу сопротивления изменениям и реальный путь к таким изменениям.

Подпишитесь на наш Telegram-канал и получите книгу в подарок!

Источник: tocpeople.com

Концепция «Ноль дефектов»

Концепция «Ноль дефектов» — это концепция недопущения брака к потребителю и увеличения выхода годных изделий.

Сущность концепции «Ноль дефектов»

Одной из популярных концепций управления качеством является концепция «Ноль дефектов» (Zero Defects или ZD). Она представляет собой внутриорганизационную философию совместной работы, направленной на достижение идеальной цели — полного отсутствия дефектной продукции.

Концепция «Ноль дефектов» предполагает, что количество дефектов будет уменьшено, прежде всего, за счет их своевременного предотвращения. Для этого нужно оказать соответствующее воздействие на мотивацию людей, чтобы у них формировалось и развивалось постоянное осознанное желание делать свою работу правильно с первого раза, что является залогом предотвращения ошибок.

До разработки и распространения концепции «Ноль дефектов» количество ошибок, совершаемых работниками организации, не имело значения, поскольку за предотвращение допуска дефектной продукции до потребителей отвечали инспекторы. Концепция «Ноль дефектов» предприняла попытку изменить данный подход. Так, в соответствии с ней необходимо было проводить переквалификацию работников и убеждать их в важности выполняемой ими работы, что бы приводило к проявлению у них личного интереса ко всем выполняемым действия.

История разработки и развития концепции «Ноль дефектов»

Разработчиком концепции «Ноль дефектов» считается американский бизнесмен и писатель Филипп Б. Кросби. В начале 1960-х гг. он занимал должность старшего инженера по качеству в авиастроительной компании The Martin Company.

К этому времени значительно увеличились объемы разработки оборонных технологий, а прежний подход к проверке и мониторингу очень сложных изделий (таких как ракеты, самолеты и др.) требовал привлечения сотен тысяч людей, продолжительных и дорогостоящих процедур проверки и доработки. Все это в совокупности усилило потребность в устранении дефектов.

«Концепция «Ноль дефектов»»

Готовые курсовые работы и рефераты

Решение учебных вопросов в 2 клика

Помощь в написании учебной работы

Чтобы достичь указанную цель, The Martin Company в 1961 году специально запустила программу по снижению количества дефектов в ракетах до половины приемлемого уровня качества за полгода. В итоге данная программа была реализована успешно. После изучения этого кейса было установлено, что секрет успеха заключался в жестком требовании компании достижения совершенства, чего ранее в практике компании не наблюдалось.

Впоследствии на основе данного опыта был разработан план действий, который стал организующим, мотивирующим и инициирующим элементом концепции «Ноль дефектов». В последующие годы многие производственные предприятия в США стали придерживаться положений этой концепции и даже дополнять ее (модифицировать) собственными разработками.

Если изначально концепция «Ноль дефектов» зародилась в аэрокосмической и оборонной промышленности, то в 1990-е годы интерес к ней был возрожден у крупных компаний автомобильной промышленности. Они стремились сократить свои расходы, в первую очередь, за счет минимизации своих процессов контроля качества, поэтому требовали от поставщиков значительного улучшения качества поставок.

Абсолюты управления качеством в концепции «Ноль дефектов»

Филипп Б. Кросби, разработчик концепции «Ноль дефектов», в 1979 году опубликовал книгу «Качество бесплатно: искусство обеспечения качества», в которой он перечислил четыре Абсолюта управления качеством, используемые в том числе при реализации концепции «Ноль дефектов»:

- «Определение качества — это соответствие требованиям».

- «Система качества — это профилактика».

- «Стандарт производительности — это отсутствие дефектов».

- «Измерение качества — это цена несоответствия».

В рамках первого Абсолюта управления качеством проблемы, связанные с качеством, могут быть решены за счет достижения широкого согласия в том, что означает качество для конкретного продукта. Потребности и ожидания потребителей нужно привести к измеримым величинам, для которых, в свою очередь, нужно установить стандарт. Потребительские ожидания становятся требованиями к продукту, следовательно, результаты производственного процесса должны соответствовать установленным стандартам.

Многие компании преимущественно занимаются проверками уже выполненной деятельности. Однако это обычно дорогая процедура, которая не всегда имеет стопроцентную эффективность. Поэтому Кросби предлагал заниматься профилактикой, т. е. постоянно и сознательно прилагать усилия для того, чтобы делать свою работу правильно с первого раза, что является единственным способом гарантировать отсутствие дефектов.

Согласно третьему Абсолюту управления качеством, рабочие должны сделать отношение «Ноль дефектов» своим личным стандартом. Раньше допускалось определенное количество допустимых дефектов, что укрепляло убежденность в том, что ошибки неизбежны. Из-за этого рабочие в целом относились к работе вяло, стимула к избеганию дефектов у них не было.

Для того чтобы убедить руководителей предприятий принять меры для решения проблем низкого качества, необходимо измерить затраты, которые связаны с низким качеством, в денежном выражении. Ценой несоответствия обобщенно называли затраты, которые обусловлены выпуском бракованной продукции, необходимостью ее доработки, урегулированием претензий по гарантии, внеплановым обслуживанием и др. Такой подход к измерению качества должен преодолеть ложное впечатление руководителей организации, что обеспечение более высокого качества требует более высоких затрат.

Таким образом, концепция «Ноль дефектов» ориентирует организации на то, что нужно заниматься не проверками и корректирующими действиями, а профилактикой и превентивными действиями. Сама мысль о том, что ошибки неизбежны оказываются причиной возникновения дефектов — нужно отказаться от такой позиции и стремиться заниматься производством без какого-либо брака.

Источник: spravochnick.ru

Программа ZD (Нуль дефектов)

Известный американский специалист в области качества Филипп Кросби в 1964 г. предложил программу ZD (Нуль дефектов), базирующуюся на следующих концептуальных положениях: ориентация на предупреждение появления дефектов, а не на их обнаружение и исправление; направленность усилий на сокращение уровня дефектности в производстве; осознание того, что потребитель нуждается в бездефектной продукции и что производитель может и должен обеспечить выпуск такой продукции; необходимость для руководства предприятия ясно сформулировать долгосрочные цели в области повышения качества; понимание того, что качество работы компании определяется не только качеством производственных процессов, но и качеством деятельности непроизводственных подразделений (деятельность таких подразделений рассматривается как осознание услуг); признание необходимости финансового анализа деятельности в области обеспечения качества.

Основой успеха программы ZD стал принцип недопустимости изначального установления какого-либо приемлемого уровня дефектности (уровень дефектности нулевой).

Изучая вопросы стоимости оценки качества, Кросби сформулировал знаменитый афоризм: “За качество не платят”. Из этого следует, что изготовителю приходится платить не за качество, а за его отсутствие, и именно это должно быть предметом постоянного контроля и анализа. По мнению Кросби, повышение качества не требует больших затрат, так как одновременно повышается производительность вследствие снижения многих статей затрат, связанных с устранением выявленных дефектов, переработкой некачественной продукции, с предотвращением возврата продукции потребителем и т. д.

Кросби предложен метод оценки степени зрелости предприятия в области качества, основанный на определение следующих параметров: отношение руководства предприятия к проблемам качества; статус отдела качества на предприятии; средства и методы исследования проблемы качества; уровень расходов на качество в процентах от общего оборота предприятия; меры по повышению качества; реальное положение с качеством на предприятии.

Для проведения оценки разработана таблица нормативных оценок каждого параметра в баллах в зависимости от ряда критериев, характеризующих его состояние. Чем ближе фактическое значение установленных параметров к нормативному уровню, тем выше степень зрелости предприятия в области качества. Ф. Кросби также является автором модели оценки лидера и степени зрелости руководителей разного уровня. Один из способов этой оценки — составление “модели эффективного лидера”, которая учитывает показатели “ оперативной зрелости” (умение выполнять поставленные задачи) и “психологической зрелости” (умение контактировать и руководить людьми).

Источник: economy-ru.com