Управляющей программой РТК чаще всего является управляющая программ работы робота, в которой предусмотрены команды на включение основного и вспомогательного оборудования РТК.

Структура управляющей программы промышленного робота может быть следующей:

- управляющая программа представляет собой последовательность команд управления роботом, включения станка и тактового стола.

- управляющая программа это ряд подпрограмм, которые могут быть реализованы в любой последовательности.

- ожидания вызовов станка (вызывается после требуемого обслуживания каждого из станков);

- загрузки станков;

- разгрузки станков.

- перемещение ПР над ложементом станка;

- захват заготовки из ложемента или промежуточной тары;

- перемещение руки ПР в зону обработки;

- установка заготовки в патрон;

- предварительный зажим заготовки задним центром;

- зажим заготовки кулачками патрона;

- вывод руки ПР из зоны обработки. Окончание этой подпрограммы сопровождается закрытием защитных экранов станков и командой на начало обработки заготовки.

- перемещение руки ПР в зону обработки;

- захватывание обработанной детали;

- разжим кулачков патрона и отвод заднего центра;

- вывод руки с деталью из рабочей зоны станка.

- загрузку следующего по технологическому процессу станка;

- укладку заготовки в ложемент;

- загрузку следующего по технологическому процессу станка (если он свободен);

- транспортирование заготовки в промежуточную тару-накопитель.

Контрольные вопросы:

- На какие основные группы можно разбить РТК?

- По характеру расположения оборудования на какие структурные схемы можно разбить РТК?

- Какие основные факторы необходимо учитывать при выборе оборудования для РТК?.

- Какие основные факторы необходимо учитывать при выборе промышленного робота для РТК?

- Какие требования предъявляются к выбору накопителя деталей для РТК?

- Какие бывают РТК с одним ПР и их компоновки?

- В каких случаях применяют однопозиционные РТК?

- Для чего разрабатывается алгоритм работы РТК?

- Какое назначение циклограммы работы РТК?

Источник: studfile.net

Программирование промышленного робота (часть 1)

Структура системы программного управления промышленными роботами ПР

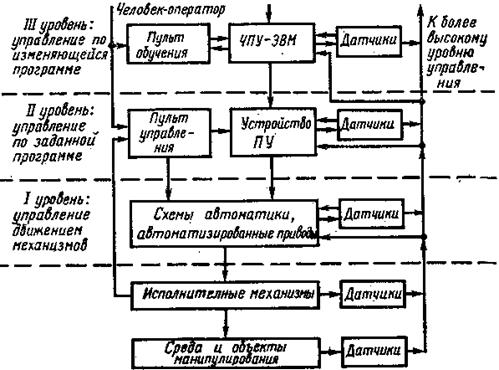

Система управления ПР имеет в общем случае многоуровневую структуру (рис. 3.11).

Классификация СУ ПР представлена следующей схемой.

Первый(низший) уровень включает устройства управления движениями отдельных звеньев манипулятора и других исполнительных механизмов ПР. Данный уровень содержит автоматизированные приводы и устройства автоматики для всех степеней подвижности манипулятора, механизмов зажима, фиксации и т. п. Управляющие программы этого уровня задают значения координат каждой из степеней подвижности манипулятора, величины скорости и другие команды, необходимые для осуществления их частных циклов.

На второмуровне системы формируются сигналы управления всеми приводами и устройствами автоматики манипулятора, обеспечивающие необходимые перемещения его рабочего органа (захвата) в пространстве и их последовательность при выполнении элементарных операций во взаимодействии с другим технологическим оборудованием. Элементарные операции включают несколько частных циклов движений исполнительных механизмов манипулятора, станка и другого оборудования, например, при установке детали в патроне станка, перемещении обработанной детали на разгрузочную позицию и т. д.

Рис. 3.11. Многоуровневая структура системы управления ПР

На третьем уровне решаются укрупненные задачи управления при обслуживании ПР станка. Для этого операция обслуживания представляется в виде необходимой последовательности элементарных операций и их параметров, записанных на общем программоносителе, например перфоленте, или введенных в устройство памяти ЧПУ – ЭВМ. Для реализации этого уровня управления необходимы устройства для обучения робота или системы автоматического программирования ПР с использованием миниЭВМ.

Каждый уровень системы управления ПР имеет обратные связи, по которым передается информация об исполнении команд на нижних уровнях, о внутреннем состоянии устройства данного уровня, а также о характеристиках внешней среды, например об обслуживаемом станке и объекте манипулирования. Оператор может непосредственно участвовать в управлении ПР через специальные устройства второго и третьего уровней. Обычно участие оператора в управлении ПР сводится к предварительной настройке и коррекциям движений при выполнении частных циклов манипулятора или программированию необходимых операций методом обучения ПР.

Основные подходы к решению задачи управления и связанные с ними методы подготовки к работе представлены на рис. 3.12.

Рис. 3.12. Классификация систем программирования ПР

Широкое применение получил принцип классификации ПР с точки зрения способа отработки управляющей программы. Различают цикловой, позиционный, контурный и комбинированный методы программного управления ПР.

При цикловом управлении программируются последовательность движений и временные интервалы между частными циклами; информация о положении исполнительных механизмов задается обычно средствами путевой автоматики только для определенных (например, крайних) точек зоны перемещения по каждой из координат. Такой тип управления свойственен Пр с пневматическим приводом.

Позиционное управление позволяет программировать независимые перемещения по осям координат в произвольные точки рабочей зоны манипулятора.

При контурном управлении захват манипулятора перемещается по заданной программой траектории впределах рабочей зоны робота.

Комбинированный метод управления объединяет возможности позиционного и контурного ПУ.

В зависимости от метода программирования различают два варианта ПУ роботом:

1) с непосредственным программированием путем обучения, при котором оператор предварительно с помощью специального пульта выполняет необходимые действия манипулятора;

2) косвенным (расчетным).

Управление движениями ПР в этом случае должно осуществляться программируемым управляющим устройством. Помимо рабочих движений необходимо управлять холостыми ходами: выход на исходную позицию в начале работы, возврат в исходную позицию после окончания работы и др.

Помимо решения задач позиционирования (в том числе контурного движения), при выполнении технологических операций необходимо в ряде случаев управлять положением инструмента в заданной позиции. Так, при электродуговой сварке необходимо поддерживать неизменным расстояние между электродом и свариваемым материалом по мере оплавления электрода. Кроме того, для зажигания дуги также необходимо выполнить ряд манипуляций (коснуться электродом материала для возникновения дуги; отвести электрод на расстояние, соответствующее устойчивому горению; обеспечить в дальнейшем условия стабильного горения).

Очевидно, для контроля относительного положения электрода и свариваемого материала необходимо в системе управления иметь чувствительные элементы – датчики (оптические или пневматические), по сигналам которых осуществляется перемещение сварочной головки с электродом. В некоторых случаях для обеспечения качественной сварки (особенно для толстых материалов) головке должно сообщаться качательное движение поперек шва для проваривания материала. В этом случае требуются более сложные программы движений.

Программирование движений осуществлялось заранее – на основе рабочих чертежей изделий или четко определенных разметок перемещения (при транспортных операциях). Однако существуют процессы, которые нецелесообразно заранее программировать, а воспользоваться фиксированием движений высококвалифицированного опытного рабочего (например, при окраске краскораспылителем изделия сложной формы). При этом программирование осуществляется методом обучения оператора командами; с пульта управления осуществляются последовательно операции покраски, которые запоминаются управляющим устройством. После окончания процесса он может быть автоматически воспроизведен многократно при последующей работе. Метод обучения может использоваться и в более простых случаях, например при перемещении изделий из начального положения в заданное по наиболее выгодной траектории.

На рис. 3.13 показана общая функциональная схема системы управления движением исполнительных систем робота с использованием сенсорной информации о внешней среде. Основные сенсорные системы – это системы технического зрения и близкие им локационные системы (радиотехнические, лазерные, ультразвуковые), системы силомоментные тактильные. Они обеспечивают для управления движением робота общую обратную связь по положению, усилиям и различным параметрам внешней среды, информация о которых необходима при выполнении роботом конкретных технологических операций.

Рис. 3.13. Функциональная схема управления очувствленным ПР

Как и ранее, под исполнительным устройством будем понимать прежде всего манипуляционную систему. Особенности управления передвижением робота будут рассмотрены особо.

В управляющее устройство при встройке ПР в технологический комплекс поступают сигналы от внешних по отношению к роботу датчиков и систем. Управляющее устройство может быть связано с ЭВМ, координирующей работу оборудования, входящего в технологический комплекс.

Групповое управление роботами строится исходя из следующих общих рекомендаций:

1. Общее решение этой задачи – иерархическая централизованно-децентрализованная система группового управления.

2. Ее основа – нижний уровень децентрализованного управления с распределением общей цели между роботами. Поэтому ключевая проблема группового управления роботами – оптимизация состава роботов этого уровня, включая их число, специализацию, способы распределения общей цели и, наконец, координацию действий отдельных роботов.

3. Для решения последней задачи необходимо руководствоваться соответствующими конкретным целям критериями оптимальности. Ими могут быть время достижения цели (быстродействие), общие энергозатраты, стоимость и т. п., а также комбинация подобных критериев при заданных ограничениях других показателей (надежность, ресурс, возмущающие воздействия и т. п.). Основные варьируемые параметры при заданной общей цели (целях) – это число роботов, распределение между ними общей цели, соответствующая их специализация, объем информационного обмена между роботами.

4. Следующие задачи – разработка всей иерархической системы управления группой роботов, вплоть до верхнего уровня целеполагания и планирования, а также техническая диагностика и восстановление функционирования группы при отдельных отказах и т. д. применительно к конкретным типовым назначениям и целям группы.

5. Наконец, последняя задача – разработка алгоритмов обработки информации и управления для систем управления, синтезированных таким образом. Во временном аспекте эта задача подразделяется на две: задачу оценки ситуации, принятия решений к действию и планирования этих действий

Дата добавления: 2022-02-05 ; просмотров: 141 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник: poznayka.org

Какова структура программы работы промышленного робота

webkonspect.com — сайт, с элементами социальной сети, создан в помощь студентам в их непростой учебной жизни.

Здесь вы сможете создать свой конспект который поможет вам в учёбе.

Чем может быть полезен webkonspect.com:

- простота создания и редактирования конспекта (200 вопросов в 3 клика).

- просмотр конспекта без выхода в интернет.

- удобный текстовый редактор позволит Вам форматировать текст, рисовать таблицы, вставлять математические формулы и фотографии.

- конструирование одного конспекта совместно с другом, одногрупником.

- webkonspect.com — надёжное место для хранения небольших файлов.

Обзор сайта:

Источник: webkonspect.com