Большая часть станков с ЧПУ сейчас оснащена режимами тестирования работы УП. Главная тестовая функция – это отработка управляющих программ, особенно свеже написанных, на холостых проходах, т.е. «Dry run». Когда запускается УП в таком режиме, то ЧПУ блокирует движения исполнительных органов по осям Z, X и Y отдельно или сразу по всем.

Например, если заблокирована ось Z, то по остальным инструмент будет действовать, при этом шпиндель работает в обычном режиме. Поэтому можно без проблем смотреть на действия УП, не опасаясь «зарезаться» в заготовку. Поведение станка в режиме «Dry run», может иметь существенные особенности, поэтому перед работой на холостых оборотах нужно изучить соответствующий раздел техдокументации станка.

Покадровая обработка

Покадровый режим «Single block», применяется для исполнения программ обработки по отдельным процедурам. ЧПУ останавливает станок после каждого кадра и стартует снова только после нажатия кнопки «Cycle start», чтобы перейти к следующей части операции. Используя этот режим можно оценить, – прошел инструмент верно или в УП есть ошибка. Как правило, режим покадровой обработки управляющих программ используется вместе с режимом отработки на холостых оборотах, а также при поднятой «нулевой точке».

ОБУЧЕНИЕ ЧПУ — УРОК 12 — СОЗДАНИЕ УП НА ПК / Программирование станков с ЧПУ и работа в CAD/CAM

Иногда кажется, что вышеперечисленные тестрежимы для станков с ЧПУ устарели, т.к. в арсенале современных CAD/CAM программных продуктов имеются отличные инструменты виртуальной проверки УП. Это не совсем так, в некоторых случаях, особенно когда на станке работает новый оператор они помогут подстраховаться от ошибок.

Иные способы тестирования

Есть и другие способы для проверки управляющих программ. Например, контролировать точность маршрута обработки в УП можно в т.наз. экранном режиме «Distance to GO», т.е. расстояние до старта. Многие ЧПУ оснащены функцией визуализации остаточного расстояния движения по всем осям. Если перейти в этот режим, то будет видно дистанцию для инструмента в текущем кадре УП в мм или дюймах.

Например, известно, что фрезе требуется пройти до контакта с поверхностью детали по оси Z 30 мм, но в соответствующей строке экранного режима Distance to GO, значится 50 мм. Это означает, что инструмент пойдет лишнее расстояние и «зарежется». Таким образом нетрудно обнаружить несоответствия и исправить их.

Часто для валидации УП пользуются способами, не включающими тестовые режимы станка. Например, можно после установки рабочей системы координат поднять точку 0 на некую высоту над заготовкой. Заданная высота должна быть чуть более, чем «глубокое» перемещение фрезы в управляющей программе. Тогда выполнение УП не будет отличаться от реального, только фреза будет резать пространство, а не заготовку.

Есть и способ тестирования с подменой материала, например, металла на пластик. Но, современные средства САПР делают то же самое с 3D-моделью процесса обработки, только быстрее и с меньшими затратами.

Источник: dzen.ru

Диагностика станков ЧПУ

Причины появления погрешностей при обработке деталей

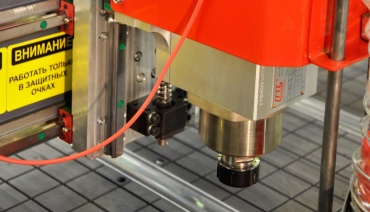

- Износ режущего инструмента, зажимных патронов и оснастки. В результате работы затупившейся фрезой снижается качество поверхности детали, а контрольные размеры не попадают в поле допуска. Если в патроне изношены кулачки, при обработке возникнет вибрация, а на холостом ходу биение будет видно на глаз. Если пазовые винты плохо фиксируют заготовку, она может сместиться в процессе фрезерования. Контроль работоспособности оснастки и инструмента входит в задачи оператора станка.

- Выработка направляющих, подшипниковых узлов, цепных, зубчатых передач, появление люфтов в парах «ходовой винт- гайка». Износ трущихся поверхностей сложно обнаружить визуально. Даже если попытаться «подергать» портал или ходовой винт вручную, неисправность можно не обнаружить. Во всех узлах станка есть рабочие зазоры с запасом на тепловое расширение, которые компенсируются ЧПУ. Для компенсации выработки нужно вносить изменения в систему на программном уровне либо выполнять замену изношенных узлов.

- Сбои в системах измерения и управления траекторией движения инструмента. Проверка точности станков с ЧПУ может выявить системные ошибки в работе оператора, сбои в управляющей программе, изменения геометрии станка. Для диагностики встроенной системы измерений необходимо дополнительное оборудование.

В последнем случае используется интерферометрический метод, позволяющий провести высокоточную проверку следующих параметров: линейное позиционирование, повторяемость, перпендикулярность осей и плоскостность обрабатываемой поверхности и рабочего стола.

Проверка работоспособности систем ЧПУ

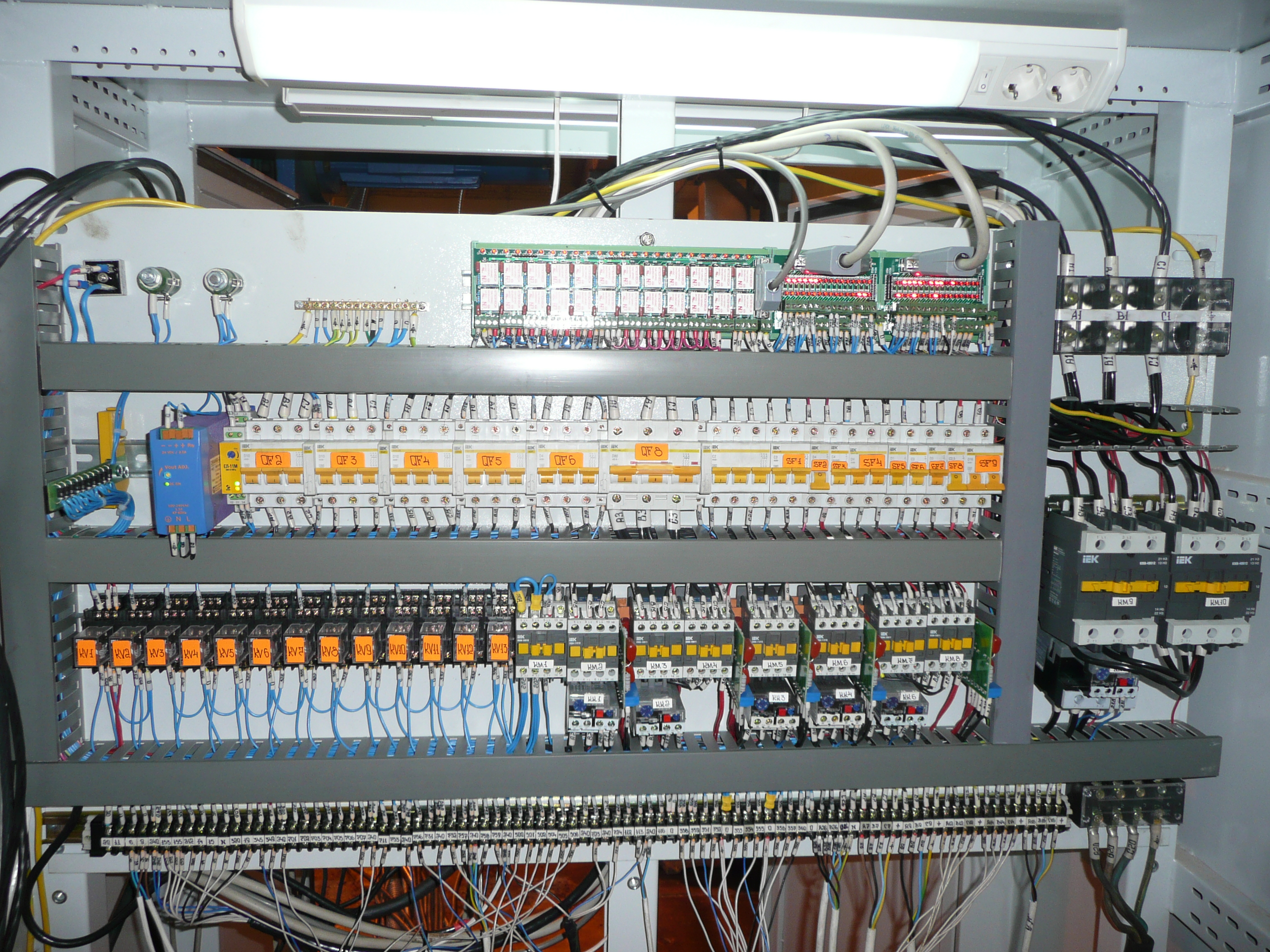

Для каждого станка разработаны специальные тест-программы для диагностики ЧПУ. Они позволяют выявить отказы (выход из строя отдельного элемента или модуля) и сбои (самовосстанавливающиеся отказы). Последние обнаружить значительно сложнее, поскольку повторное прохождение тест-программы или УП может происходить без ошибки.

Большинство производителей рекомендует выполнять регулярную проверку оборудования при помощи тест-программы (обычно – раз в неделю). При снижении точности обработки, появлении брака рекомендуется выполнять внеочередную проверку. Она определит одну из двух возможных причин появления брака: ошибку в составлении управляющей программы или неисправность оборудования.

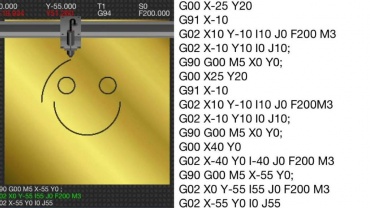

Чаще всего тест-программа представляет собой обычную УП. В ней предусмотрены все виды перемещений, режимы работы станка, учтены абсолютные и накопленные погрешности позиционирования. При выполнении программы режущий инструмент проходит по заданной траектории (по контрольным точкам) и возвращается в исходную позицию. Проверка может выполняться под нагрузкой (с тестовой деталью) или вхолостую.

Все тестовые программы составлены таким образом, что проверка проводится последовательно для всех элементов системы. Поиск неисправностей выполняется методом исключения. Например, при проверке на точность фрезерного станка с ЧПУ сначала отрабатываются перемещения по каждой координатной оси (-X, +X, -Y, +Y, -Z, +Z), а затем различные их сочетания.

Наладчик следит за выполнением программы, контролирует последовательность выполнения команд по индикации на станке. Все существующие системы отображают коды или текстовые названия отказов на дисплее. Проверка системы ЧПУ может выполняться и без станка – на стенде. При этом данные диагностики выводятся на графопостроитель.

Проверка управляющей программы

Если в процессе проверки оказалось, что сбои в работе станка вызваны ошибками программирования, необходимо проверить УП на наличие ошибок. Если она составлена на устаревшей CAM-платформе, были некорректно введены параметры режущего инструмента или станка, могут возникнуть серьезные проблемы при обработке: столкновение патрона и детали, вхождение фрезы в поверхность рабочего стола.

Проверка УП выполняется следующими методами:

- Бэкплот – построение траектории перемещения фрезы по 3D модели детали на мониторе компьютера.

- Твердотельная верификация – визуализация процесса обработки в реальном времени: от заготовки до готовой детали со снятием материала. Наладчик может контролировать последовательность обработки, смену инструмента, необработанные участки, чтобы затем внести коррективы.

- Проверка на станке. Далеко не все ошибки УП могут быть распознаны на компьютере. Кроме того, оператор может случайно ошибиться в длине или диаметре инструмента. Окончательная проверка программы выполняется на мониторе стойки ЧПУ. Это позволяет исключить следующие ошибки:

- неправильный режим резания;

- не включена подача СОЖ;

- неверно установлена привязка к детали (система координат);

- в магазине находятся «не те» инструменты;

- отсутствие или неверное направление вращения шпинделя.

Во многих станках предусмотрены тестовые режимы отработки программ, например, на холостых ходах. При этом блокируется перемещение шпинделя по одной или нескольким осям. Некоторые виды оборудования позволяют выполнить привязку к детали, а затем поднять нулевую точку по оси Z на безопасное расстояние. После запуска программа выполнит все операции «в воздухе».

Особенности диагностики станков различного назначения

Для разного по конструкции оборудования диагностика имеет свои особенности:

- Токарный станок. Проверяются соосность шпинделя и направляющих станины, радиальные и торцевые биения, точность шага ходовых винтов. Один из простых и доступных способов диагностики – изготовление контрольной детали цилиндрической формы с последующим измерением диаметров. Так можно проверить «конус» и «эллипс» обработки.

- Сверлильный станок. Особенность таких станков – наличие нескольких шпинделей. Во время диагностики сверлильного станка с ЧПУ необходимо проверить биение и перпендикулярность к столу для каждого из них.

- Фрезерный станок с порталом. Перед обработкой листовых материалов необходима тщательная проверка диагонали на ЧПУ. Перекос может быть вызван нарушением синхронизации ШВП передвижения портала, выработкой в одной из них или неправильным срабатыванием концевых выключателей.

В последнем случае необходимо проверить станок при работе под нагрузкой и на холостом ходу, движение в сторону датчиков и «дома».

Диагностика оборудования MULTICUT

Компания MULTICUT изготавливает координатные станки с ЧПУ, предназначенные для лазерной резки, фрезерной и гравировальной обработки материалов. Для поддержания точности производитель разработал регламент технических осмотров и диагностики оборудования. В течение всего срока эксплуатации станка сотрудники компании консультируют клиентов по всем вопросам, связанным с поиском и устранением неисправностей.

В перечень услуг входят:

- Обучение наладчиков тестированию станков с ЧПУ. Программа включает в себя знания по общим вопросам и отдельным элементам функционирования системы.

- Поставка тест-программ для проверки ЧПУ. Для каждого станка разрабатывается специальная УП, включающая в себя все технологические команды.

- Помощь опытных сервисных инженеров. Если клиент испытывает трудности с проверкой ЧПУ станка, сотрудники компании выполнят диагностику при помощи прецизионного измерительного оборудования.

Задать вопросы специалистам сервисной службы MULTICUT можно по электронной почте или телефонам, указанным на сайте компании.

Обновлено: 13.06.2023

Композиционные материалы на основе древесины применяются в строительстве, производстве мебели, изготовлении рекламных конструкций, предметов интерьерного дизайна. Наиболее популярный способ обработки ДСП, фанеры и МДФ – фрезеровка.

Обновлено: 06.07.2023

Надежное закрепление заготовки — гарантия точности и качества гравировальной или фрезерной обработки. Многие производители в этих целях комплектуют фрезерные станки вакуумными столами. Чаще всего это приспособление предлагают в качестве дополнительной опции, и стоимость его достаточно высока.

Обновлено: 06.07.2023

Опыт предприятий, которые полностью модернизировали свои механические участки, отказавшись от ручного управления в пользу программного, говорит о том, что использование станков с ЧПУ дает реальные преимущества. В данной статье мы не будем приводить точных экономических расчетов, но приведем не менее весомые аргументы, почему вкладывать деньги в покупку современного высокопроизводительного оборудования — во всех отношениях правильный выбор.

Обновлено: 25.06.2023

Шпиндель — важная часть технологических машин, в частности фрезеров. Как правильно выбрать шпиндель для станка с ЧПУ? Разбираемся в этой статье.

Обновлено: 25.06.2023

Для управления автоматизированными обрабатывающими центрами применяется язык программирования, созданный специально для этих целей, — G-Code.Система G-кодов для управления оборудованием с ЧПУ и 3D-принтерами представляет собой высокоуровневый язык.

Источник: www.multicut.ru

Основные способы, использующиеся при диагностике станков с ЧПУ

Диагностика станков с числовым программным управлением включает в себя ряд действий, которые направлены на поиск и устранение различного рода неисправностей в конструкции оборудования. Даже малейшая ошибка в обработке заготовки должна стать сигналом к началу этой процедуры и дальнейшему ремонту станка . Выделяют три основных способа проверки техники: исследование работоспособности станка, наладка оборудования и выполнение эксплуатационных правил.

Исследование работоспособности

На каждый станок с ЧПУ существует своя тест-программа для проверки. Она помогает вовремя обнаруживать неполадки в работе устройства вплоть до неисправности отдельного модуля. Сбои же, например, диагностировать несколько труднее, так как при повторном прохождении теста ошибка может не проявиться.

Оптимальным сроком исследования работоспособности оборудования будет диагностика примерно раз в неделю. В случае же обнаружения брака в заготовке необходимо провести проверку не зависимо от того, когда работоспособность проверялась в последний раз. В ходе проверки тестовая программа планомерно исследует все элементы системы, добираясь до неполадок методом исключения. Весь процесс контролирует наладчик, вовремя отмечающий обнаруженные проблемы на дисплее.

Наладка оборудования

Наладка станков с ЧПУ осуществляется после того, как была проведена проверка с помощью тест-программы. В ходе этой операции необходимо произвести корректировку прибора, используя ряд режимов. Наладчик осуществляет проверку как электроники станка, так и механики. В режимы работы входят: ввод информации (введение управляющей программы и дальнейший процесс поиска неисправностей), автоматический (обработка детали, регулирование действий, сохранение полученной информации), вмешательство (внесение данных без автоматического режима), ручной (настройка программы через ручную обработку детали), редактирование (коррекция кадров и удаление ненужных), вывод данных (перенос управляющей программы на внешние устройства), вычисления (поиск необходимых величин через формулы), дисплейный (визуализация детали на экране), диагностика (проверка устройства на возможные проблемы и на аварийное состояние). С этими режимами в ходе наладки работают комплексно.

Выполнение эксплуатационных правил

Диагностика на этом этапе заключается не только в проверке надлежащего уровня выполнения эксплуатационных правил, но и в анализе качества инструктажа, проводимого с рабочими, и правил техники безопасности. Также изучается степень ухода за техникой, соответствие режимов работы, отраженных в паспортных данных станка с ЧПУ. Проверяется и своевременность смазки ее составляющих специальным маслом, особенно тех частей, которые подвергаются большей нагрузке, как, например, оси приводов.

Таким образом, все три способа диагностики станков с числовым программным управлением используются в комплексе, позволяя выявлять неполадки как на уровне отдельных деталей, так и на уровне управляющей программы. Эти меры позволят вовремя устранить ошибки и произвести ремонт станков с ЧПУ .

Похожие статьи:

- Самые распространенные неисправности современных станков с ЧПУ и способы, при помощи которых их можно определить.

- Какие существуют способы и этапы программирования станков с ЧПУ

- Услуги по модернизации станков и последовательность работ

Поделиться:

Источник: remstan.ru