Цель работы: получение практических навыков по созданию управляющих программ для станков с числовым программным управлением.

ТИПОВЫЕ ПЕРЕХОДЫ ПРИ ОБРАБОТКЕ ОТВЕРСТИЙ

1. Центрование выполняется специальным центровым инструментом,

сверлом или конусной зенковкой.

2. Черновая обработка отверстия. Выполняется за один или несколько проходов сверлами, зенкерами, резцами и фрезами.

3. Обработка торца отверстия. Выполняется прямой зенковкой с направляющей цапфой, фрезой, резцами.

4. Коническое зенкерование. Выполняется специальным коническим зенкером.

5. Прямое зенкование. Этот переход может выполняться прямой зенковкой с направляющей цапфой, зенкером для глухих отверстий или резцом для глухих отверстий на борштанге и суппорте.

6. Коническое зенкование — переход для обработки фасок, выполняемый конусной зенковкой, сверлом или резцом.

7. Резьбонарезание. Выполняется метчиками для сквозных и глухих отверстий.

Написание управляющей программы для токарного станка с ЧПУ стойки Fanuc,цикл G71,G70,G83,G76 Урок 1

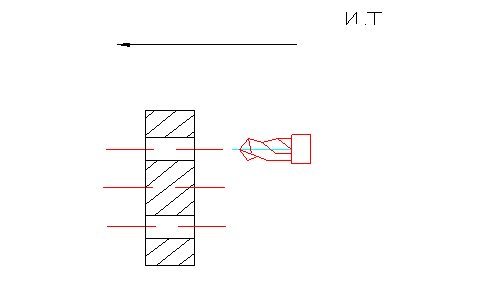

Рис.1. Типовые переходы обработки отверстий:

1- центрование центровочным или спиральным сверлом; 2-сверление, зенкерование, развертывание; 3- зенкерование донным зенкером, цекование, 4- зенкование фаски конусной зенковкой, сверлом или резцом; 5- растачивание; 6- нарезание резьбы; 7- растачивание глухого отверстия; 8- фрезерование отверстия концевой фрезой; l1- недоход, l2- перебег,l- глубина отверстия

ПРОЕКТИРОВАНИЕ ОПЕРАЦИЙ С ИСПОЛЬЗОВАНИЕМ СТЕРЖНЕВОГО ИНСТРУМЕНТА

Схема переходов при обработке отверстия может быть следующей. Переход центрования назначают во всех случаях, когда надо выполнить отверстие в сплошном материале. Исключение составляют короткие отверстия 13-го квалитета с диаметром менее 25 мм.

Отверстия 13-го квалитета и ниже с параметром шероховатости поверхности по диаметру Rа > 5 мкм могут быть получены сверлением, кроме отверстий, имеющих плоское дно и поэтому требующих зенкерования. Для получения отверстия 11-го квалитета необходим чистовой проход зенкером, диаметр которого равен окончательному размеру отверстия. Если требуется получить отверстия 7-10-го квалитетов, чистовой переход выполняют разверткой соответствующего квалитета, диаметр и поле допуска которой равны соответствующим параметрам отверстия. Перед развертыванием отверстия зенкуют.

Проектирование операций обработки отверстия на станках с ЧПУ

сверлильно-расточной группы включает в себя назначение последовательности обхода отверстий инструментами. Последовательность обхода зависит от того, как строятся операции (переходы) — последовательно или параллельно. При параллельном методекаждый инструмент обходит все отверстия, подлежащие обработке этим инструментом, а затем его меняют и цикл повторяется. Последовательный методотличается тем, что каждое отверстие обрабатывают всеми необходимыми инструментами, а затем после изменения позиции обрабатывают следующее отверстие.

Обучение работе на станках с ЧПУ. «С нуля» до первой детали

В большинстве случаев выбор метода обработки связан с выполнением условия минимизации времени холостых перемещений. Исключение составляют те случаи, когда метод определяется технологическими условиями обработки. Например, при обработке отверстий 7-9-го квалитетов или отверстий с жесткими допусками на межцентровое расстояние (менее 0,2 мм) целесообразно первые переходы (центрование, сверление, зенкерование) выполнять параллельно, а заключительные переходы — последовательно, без перемещения детали.

МЕТОДИКА ПРОГРАММИРОВАНИЯ

СВЕРЛИЛЬНЫХ ОПЕРАЦИЙ

Составление РТК сверлильной операции

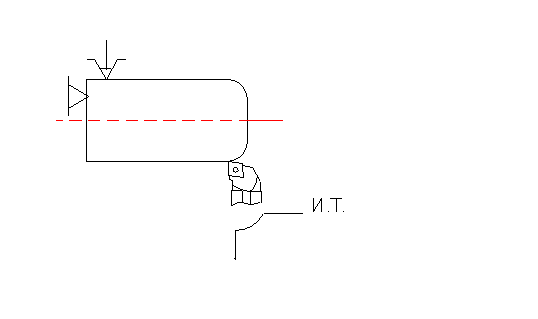

Программирование сверлильных операций, так же, как и других, начинается с составления РТК, определения координат опорных точек и т.д. Эскиз обрабатываемой детали представляют в двух системах координат: станка и детали. Для сравнительно простых операций на РТК показывают исходное положение всех используемых инструментов (указывают также их вылет) и шпинделя. На рис. 2 показана РТК для обработки в детали типа «крышка» двух отверстий диаметром 10Н8 трех резьбовых отверстий М6, и отверстия диаметром 22 мм, приведены исходные координаты центров всех отверстий в системах координат детали и станка.

Рис. 2. РТК для обработки отверстий в детали «крышка»

Выбор типовых переходов

До расчета траектории инструментов при обработке отверстий определяют состав переходов для каждого отверстия и их последовательность. Строят схемы осевых перемещении инструментов относительно опорных точек (центров отверстий) и назначают режим резания.

Например, предварительный состав типовых переходов для обработки

отверстий 1- 6 в детали типа «крышка» может быть принят следующим:

центрование , сверление нарезание резьбыи развертывание. В связи с этим выбранный инструмент Т01-Т06 может быть размещен в гнездах шестипозиционной револьверной головки сверлильного станка.

Состав инструментальной наладки: (по гнездам): 1) Т01 – сверло

(2φ =180°) диаметром 16 мм; 2) Т02 — сверло диаметром 9,9 мм; 3)Т03- развертка диаметром 10Н8; 4) Т04 — сверло диаметром 5 мм; 5)Т05 — метчик М6; 6)Т06 — сверло диаметром 22 мм.

Общая последовательность переходов такова: центрование с зенкованием отверстий 1-5, сверление и развертывание отверстий 1 и 2, сверление отверстий 3-5 и нарезание в них резьбы, сверление отверстия 6.

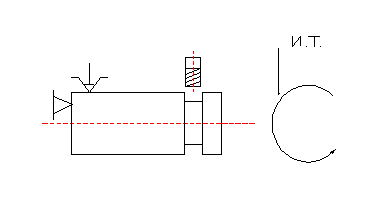

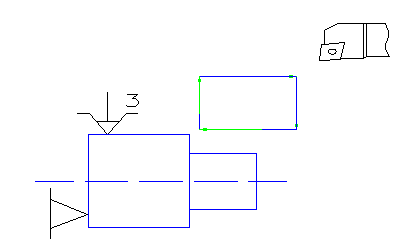

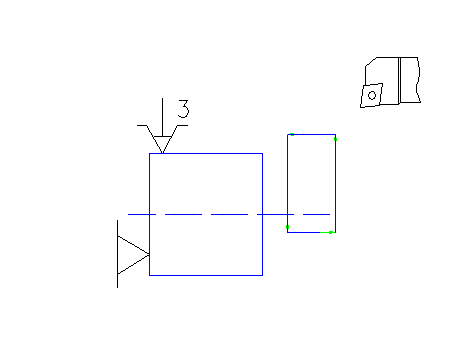

Рис. 3. Типовые переходы работы инструмента при обработке отверстий

в детали типа «крышка»

Схемы осевых перемещений для расчета опорных точек траектории инструментов при обработке отверстий 1-6 приведены на рис. 3. На этих схемах цифрами 1-3 показаны последовательности опорных точек траектории инструментов, стрелками — направления рабочих (lP) и холостых (lX) ходов и направления вращения шпинделя. Знаком х обозначен выстой (пауза) инструмента.

Кодирование информации

В общем случае кодирование информации УП для сверлильных станков сводится к кодированию процесса замены инструмента, кодированию перемещений (позиционирования) инструмента от одной опорной точки (центра отверстия) к другой и введению в действие циклов обработки отверстий в моменты, когда инструмент располагается над требуемой точкой. Конкретная методика кодирования определяется моделью УЧПУ и ее возможностями. Рассмотрим общие положения.

Режимы движения и позиционирования задают с помощью подготовительных функций кода ISO-7bit G60 — G69 (Приложения 1, 2). Согласно такой функции, УЧПУ обеспечивает соответствующий характер подхода инструмента к заданной точке и остановку его в конкретной зоне, которая и определяет точность позиционирования. В общем случае функции G60 — G64 задают позиционирование с ускоренного хода, a G65 — G69 — с рабочей подачи. Эти функции используют, если, например, на станках рассматриваемого типа выполняется операция прямоугольного формообразования, в частности, фрезерование. Из рассмотренных функций наиболее часто применяют G60 (точное позиционирование со стороны движения) и G62(позиционирование с ускоренного хода — грубое позиционирование).

При точном позиционировании обеспечивается ступенчатое снижение скорости движения: от ускоренной до минимальной скорости подхода к заданной точке. При грубом позиционировании происходит отключение подачи ускоренного хода в зоне остановки, в результате чего возможен или перебег, или недобег.

Например, если необходимо последовательно позиционировать инструмент от точки к точке, записывают:

N G90 G60 Х(Х1) Y(Y1) LF

N X(X2) Y(Y2) LF

N X(X3) Y(Y3) LF

Дата добавления: 2018-04-05 ; просмотров: 1889 ; Мы поможем в написании вашей работы!

Источник: studopedia.net

5.2.2. Особенности программирования обработки для станков с чпу сверлильно-расточной группы

Программирование для станков с ЧПУ сверлильно-расточной группы в общем случае сводится к кодированию следующих действий:

1) позиционирование инструмента от одной опорной точки (центра отверстия) к другой;

2) запуск циклов обработки отверстий, когда инструмент, располагается над требуемой точкой;

3) замена инструмента и коррекция его длины.

Для упрощения программирования сверлильных и расточных переходов используют постоянные циклы обработки отверстий, которые в общем случае включают в себя следующие действия:

1) быстрое перемещение вдоль оси Z из начальной точки цикла до точки начала рабочей подачи (точки возврата);

2) однократный рабочий ход вдоль оси Z на заданную глубину отверстия, либо поэтапное заглубление инструмента с периодическим выводом его из отверстия (в конце рабочего хода может присутствовать задержка);

3) вывод инструмента из обрабатываемого отверстия на быстром или рабочем ходу в точку возврата или начальную точку цикла (может быть произведен реверс вращения шпинделя).

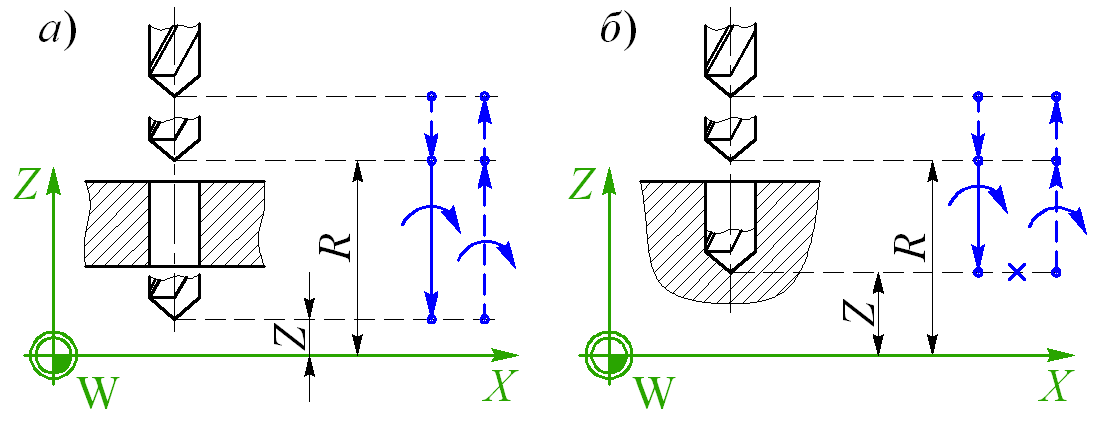

Функции G81 (сверление и центрование) и G82 (сверление с паузой в конце рабочего хода) задают циклы сверления с однократным проходом (рис. 5.2). При этом G81 обычно применяется при сверлении сквозных отверстий, а G82 – глухих отверстий (пауза позволяет более качественно очистить дно отверстия).

Кадр, в котором задается цикл сверления с однократным проходом, имеет следующий вид:

N… G81 (G82) X… Y… Z… P… R… K… F… LF

где параметр P задает время задержки в конце рабочего хода в микросекундах (игнорируется при использовании G81); параметр K определяет количество циклов сверления в одном месте (по молчанию K имеет значение 1; при записи K0 данные о цикле вводятся в память системы ЧПУ, но сам цикл не выполняется).

Рис. 5.2. Циклы сверления с однократным проходом: а) цикл G81; б) цикл G82

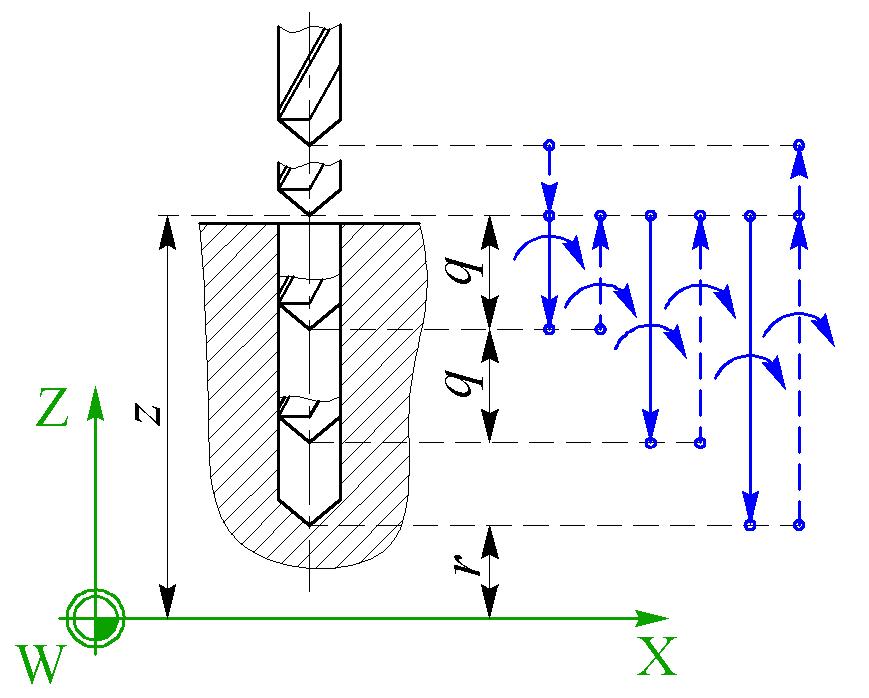

Функция G83 задает цикл глубокого сверления, при котором обработка сопровождается многократным выводом инструмента из отверстия для удаления стружки.

Кадр, в котором задается цикл глубокого сверления, имеет следующий вид:

N… G83 X… Y… Z… Q… R… K… F… LF

где параметр Q определяет приращение глубины сверления за один проход (рис. 5.3).

Рис. 5.3. Цикл глубокого сверления G83

Функция G84 задает цикл нарезания резьбы метчиком, при котором по достижении заданной глубины осуществляется реверс рабочей подачи и вращения шпинделя.

Кадр, в котором задается цикл нарезания резьбы метчиком, имеет следующий вид:

N… G84 X… Y… Z… R… K… F… LF

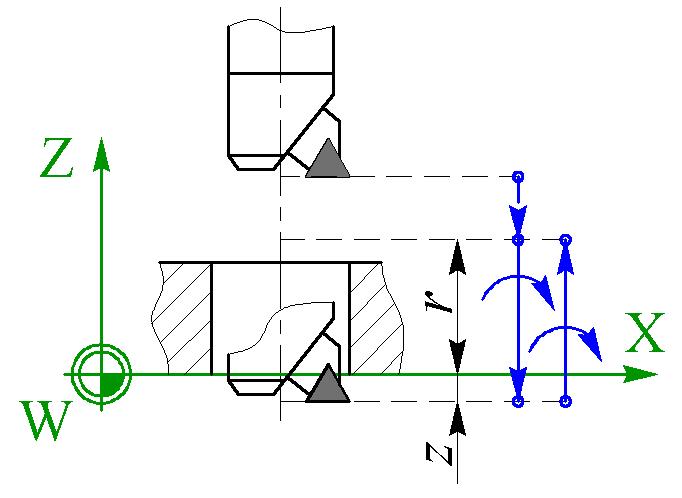

Функция G85 (растачивание или развертывание) задает самый простой цикл растачивания без задержки в конце рабочего хода (рис. 5.4). Кадр, в котором программируется цикл растачивания G85, записывается следующим образом:

N… G85 X… Y… Z… R… K… F… LF

Рис. 5.4. Цикл простого растачивания (развертывания) G85

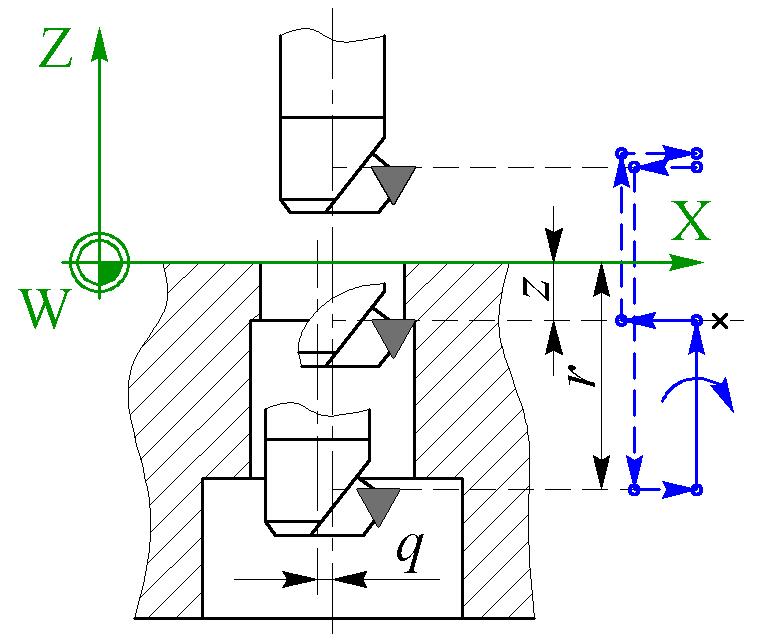

Функция G87 (растачивание) задает цикл растачивания с радиальным смещением расточной оправки для ввода инструмента в отверстие на быстром ходу и применяется для растачивания отверстий на обратной подаче (рис. 5.5). Данный цикл предполагает следующие действия:

1) быстрое перемещение расточной оправки в начальную точку цикла и ее радиальное смещение на величину q относительно оси отверстия;

2) быстрое перемещение расточной оправки в точку возврата (координата r) и ее радиальное смещение на величину q до совмещения с осью отверстия;

3) рабочий ход в точку с координатой z с остановкой подачи в конце рабочего хода на время p;

4) остановка вращения шпинделя и отвод расточной оправки от обрабатываемой поверхности в радиальном направлении на величину q;

5) быстрое перемещение расточной оправки вдоль оси Z в начальную точку (по умолчанию) или в точку возврата;

6) совмещение оси вращения шпинделя с ось отверстия.

Рис. 5.5. Цикл растачивания с радиальным смещением, задаваемый функцией G87

Кадр, в котором программируется цикл растачивания, задаваемый функцией G87, имеет следующий вид:

N… G87 X… Y… Z… Q… R… K… F… LF

где параметр Q определяет значение q радиального смещения расточной оправки (рис. 5.5).

Для стержневых и расточных инструментов, применяемых для обработки отверстий, требуется указать только коррекцию на длину инструмента без указания коррекции на диаметр.

Для станков сверлильно-расточной группы задание коррекции на длину инструмента производится функцией G43 (G44), если инструмент короче (длиннее) запрограммированного. При этом в корректор заносится абсолютная разность Δz между расчетной z0 и действительной z1 координатой центра инструмента. Отсюда кадр УП, в котором задается коррекция на длину инструмента, будет иметь следующий вид:

N… G43 (G44) Z… T… LF

Слово H00 или функция G49 используются для отмены коррекции на длину инструмента.

Источник: studfile.net

Разработка управляющих программ для станков с ЧПУ , страница 15

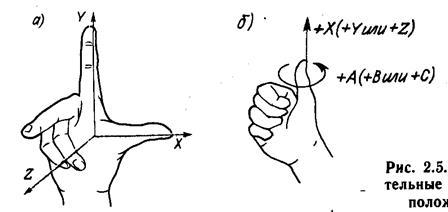

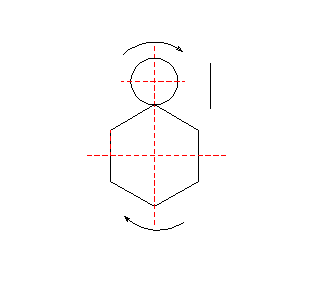

На рис. 2.21. представлено определение координатных осей станка с ЧПУ с помощью правила правой руки: большой палец – ось Х, указательный палец – ось У, средний палец – ось Z. Для определения координатных перемещений станка правую руку тыльной стороной мысленно располагают на обрабатываемой плоскости заготовки так, чтобы полусогнутый средний палец совпадал с осью вращения инструмента.

Рис. 2.20. Единая система обозначения координат станка с ЧПУ

Рис. 2.21. Правило правой руки для определения координат станка с ЧПУ.

ПРИЛОЖЕНИЕ 1

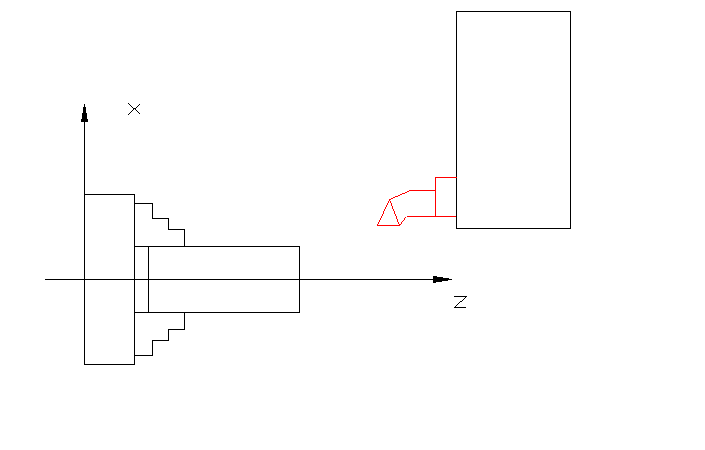

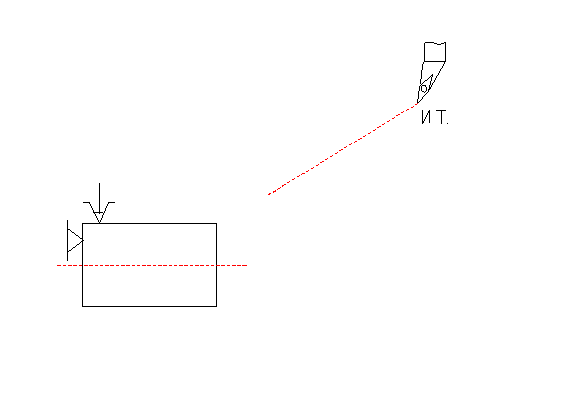

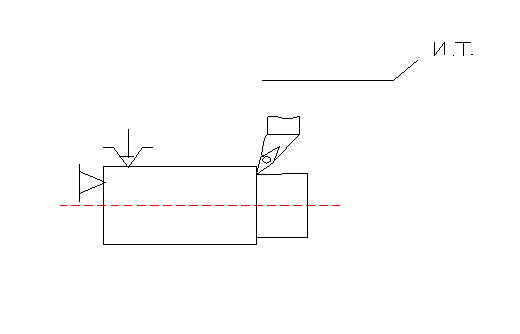

Примеры программирования обработки на токарном станке модели SL400

Схема рабочей зоны станка

Ускоренное перемещение G0

N2 G00 X100 Z250

Т- выбор номера инструмента

Х и Z-функции перемещения по соответствующим координатным осям

Линейная интерполяция G01

N2 G01 X90 Z240 F5 S300 M04

S-частота вращения об/мин

М04-вспомогательная команда (вращение шпинделя по часовой стрелке)

Круговая интерполяция G02, G03

N2 G02 R10 X70 Z250 F01 S300

R-функция, задающая радиус обхода

Технологическая задержка G04-по усмотрению оператора

Цилиндрическая интерполяция G07.1

N4 G01 Z100 X105 F1000

N6 G01 X100 F500

М34 — фиксация шпинделя

М4 — вращение шпинделя по часовой стрелке

G18 -выбор плоскости ZX, в которой происходит фрезерование

W0H0- замена основных осей XZ параллельными им осями

G07.1 — цилиндрическая интерполяция

H47500 — расчётный диаметр в мкм

С360 — оборот вокруг оси H

M30 – вспомогательная команда (конец программы)

Программируемый ввод данных G10

N11 G10 X50 Z100 T0202

М0 — технологический останов

G10 — служит, например, для смены инструмента и возвращения в цикл обработки

Отвод и возвращение инструмента G10.6

N11 G10.6 X100 Z100

G10.6 — функция, применяемая для отвода инструмента, чтобы померить деталь и вернуть инструмент обратно

Отмена программируемого ввода G11

Режим торцевого фрезерования G12.1

N4 G00 Z100 X50

N5 G01 Z95 F500 M08

N7 G41 G01 X36.72 C0 F20

М08 — вспомогательная команда (включение СОЖ)

G12.1 — режим торцевого фрезерования. Вместо оси Y появляется виртуальная ось С

G41 — левая компенсация радиуса режущей кромки инструмента

С0 — перемещение фрезы вдоль виртуальной оси С (перемещение фрезы по оси X c одновременным поворотом шпинделя)

G40 — отмена компенсации

G13.1 — отмена режима интерполяции

Ввод данных G20 в дюймах, G21 в мм

Функция проверки запаса хода G22

N1 G22 Z300 Z-100

Проверка возвращения в обратную позицию G27, G28

Функция пропуска G31- этой функцией можно пропустить блок команд в УП, не меняя самой УП.

Нарезание резьбы G76 многократный цикл

N2 G0 X-25 Z50 M03 S300

N3 G01 Z0 F3 M08

N4 G76 P000000 Q100 R0

N5 G76 X-22.2 Z-21 P800 Q50 R0 F1.5

N6 G0 Z400 M09 M05

М41 — диапазон шпинделя от 80 до 300

М03 — вращение шпинделя против часовой стрелки

P00.00.00. — ввод данных на резьбу. Первые 00- m число доводочных проходов. Вторые 00 — r величина сбега. Третьи 00- угол подъёма резца из резьбы

Q100 — минимальная глубина резания в мкм

R0 — припуск на чистовой проход

P800 — глубина резания в мкм

Q50 — съём за один проход в мкм

F1.5 — шаг резьбы

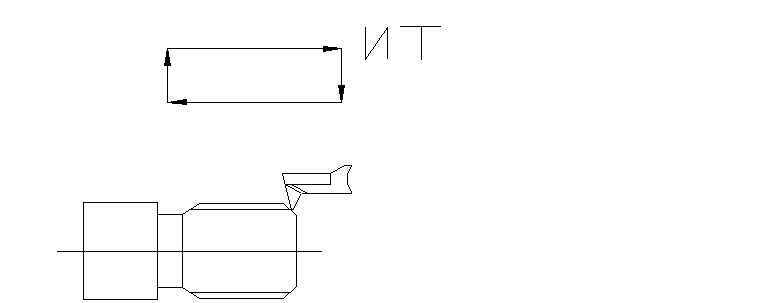

Цикл для торцевого сверления G83

N3 G0 X400 Z250 M04 S400

N4 G01 Z1 F600 M08

N5 G83 Z-5 H45 K8 F10

С0 — фиксация шпинделя (выставление угловой координаты в 0°)

К8 — 8 отверстий станок делит автоматически

G80 — отмена цикла сверления

Цикл прямоугольного точения по контуру G71

N1 G97 G95 T1111 M41

N2 G0 X108 Z50 M04 S140

N3 G1 Z25 F3 M08

N8 G71 P9 Q14 U1 W0.05 F0.08

N9 G1 X60 F3 M08

N10 X68 Z30 F0.08

N13 X85 Z10 M09

N16 G0 Z400 M05

М41- 1 диапазон частот вращения

G97-подача мм/об (F0.1)

М04- по часовой стрелке

U2- съём на сторону 2мм

R1-отход 1мм по диаметру

Р9-первый кадр цикла

U1-припуск на чистовой проход по диаметру

W0.05-припуск на чистовой проход по торцу

Цикл точения по торцу G72

N2G0 X184 Z50 M04 S300

N3 G1 Z8 F3 M08

N5 G72 P6 Q10 U0.3 W0 F0.2

N11 G0 Z400 M0.5

W2- съём за проход по торцу

R1-отход по торцу

P6 Q10 — цикл съёма с 6 по 10 кадр

U0.3 — чистовой проход по X

W0 — нет припуска по Z

Цикл точения по контуру G73

N2 G0 X110 Z50 M03 S200

N3 G1 Z20 X90 F3

N4 G73 U3 W0 R5

N5 G73 P6 Q11 U0 W0 F0.08

N14 G0 Z400 M05

R5 — количество проходов

U3 — припуск на сторону

P6 Q11 — кадры цикла с 6 по 11

U0 W0 — нет припусков на чистовой проход

Источник: vunivere.ru