Этот режим применяется каждый раз после включения станка для синхронизации показаний изображенных на экране дисплея пульта ЧПУ (рис. 1) и реального положения подвижных органов станка.

Для надежного возврата к референтной позиции вначале производится некоторое дополнительное смещение по осям X и Z в рабочую зону, в сторону от референтной позиции.

1. Переключатель режимов 2 на пульте оператора (рис. 2) переводится в положение возврат в ноль станка.

2. Определившись с возможностью безопасного перемещения револьверной головки по направлению к шпинделю, нажимаются на короткое время кнопки 22 «-Z» и «-Х» для задания дополнительного смещения от референтной позиции.

Примечание. Для отображения на экране дисплея пульта ЧПУ (рис. 1) координат станка необходимо нажать функциональную клавишу «POS» из блока 2.

3. Из блока кнопок 22 нажать «+Z» и «+Х», которые будут подсвечиваться в течении всего времени, пока станок будет выходить в референтную позицию.

4. Выход в референтную позицию завершается тогда, когда загораются индикаторы 5 на пульте оператора (рис. 2).

ОБУЧЕНИЕ ЧПУ — УРОК 11 — СОЗДАНИЕ 1-й ПРОГРАММЫ / Программирование станков с ЧПУ и работа в CAD/CAM

Ручной режим

Применяется при наладке и настройке станка, оснастки инструмента.

Переключатель режимов 2 находится в положении «РУЧНОЙ РЕЖИМ».(рис. 2)

С помощью клавиши 22 пульта оператора производится перемещение суппорта станка по осям Х и Z.

Величины перемещений контролируются визуально и по отсчетам дисплея пульта ЧПУ (рис. 1).

Скорость перемещения в ручном режиме может изменяться с помощью переключателя регулировки подачи 4 (рис. 2).

При нажатии одновременно одной из клавиш Х или Z и клавиши «RAPID» происходит перемещение на быстром ходу. Скорость быстрого перемещения можно изменить с помощью переключателя 6 (рис. 2).

Для установки револьверной головки в требуемое положение необходимо набрать номер соответствующей позиции с помощью переключателя 10 (рис. 2) и нажать кнопку 11 запуска вращения инструментальной головки.

Вращение шпинделя в ручном режиме осуществляется только при зажатом патроне. Для этого необходимо нажать педаль зажима патрона и удерживать пока не загорится зеленый индикатор из блока 7. Запуск вращения шпинделя и его остановка осуществляется с помощью кнопки 18 (рис. 2); скорость вращения плавно регулируется рукояткой 9.

Величина скорости вращения шпинделя в оборотах в минуту выводится на дисплей пульта ЧПУ рядом с буквой «S».

Режим управления перемещениями станка от маховичка

Применяется для точного вывода станка в заданное положение в ручном режиме.

Переключатель режимов 2 (рис. 2) установлен в положение управления от маховичка той координатой, по которой необходимо перемещаться суппорту станка. Поворотом диска маховичка 19 (рис. 2) на одно деление задается порция перемещения, которую необходимо отработать станку.

Величина порции равна 1 мкм при крайнем левом положении переключателя 6 и ровна 0,1 мм при крайнем правом его положении. Направление вращения диска маховичка по часовой стрелке соответствует положительному перемещению рабочих органов станка, а против часовой — отрицательному.

что такое ЧПУ урок 1

При быстром вращении маховичка за рукоятку станок перемещается аналогично перемещению в ручном режиме.

Порядок выполнения работы

1. Осуществить операции включения и выключения станка. Обратить внимание на сообщения, появляющиеся на экране дисплея (рис. 1). Научиться пользоваться функциональной клавишей «РОS» из блока клавиш 2 (рис. 1).

2. После включения станка осуществить его выход в референтную позицию. Зафиксировать значения координат Х и Z, соответствующих референтной позиции.

3. В ручном режиме совершить попытку установки станка в положение с координатами на 50 мм меньше координат Х и Z референтной позиции.

4. В режиме управления перемещениями станка от маховичка добиться точной установки станка по координатам положения заданным в п. 3. Предложить и обосновать последовательность действии по выполнению этой операции.

5. В ручном режиме произвести смену позиции револьверной головки.

6. В ручном режиме задать вращение шпинделя по часовой и против часовой стрелки со скоростью 200 об/мин. Зафиксировать погрешность установки скорости с помощью рукоятки 9 (рис. 2).

Контрольные вопросы

1. Объясните предназначение референтной позиции.

2. Где местоположение референтной позиции относительно шпинделя станка и почему именно там?

3. Объясните назначение ручного режима.

4. Что такое маховичек?

5. Объясните назначение режима работы от маховичка.

Содержание отчета

1. Наименование лабораторной работы.

3. Порядок включения токарного станка с ЧПУ.

4. Ответы на контрольные вопросы.

Лабораторно — практическая работа № 2

Тема: Органы управления фрезерного станка “Takang VMC-650 ” и системы ЧПУ “Fanuc series 0i-МC”

Цель работы: Изучить функциональное назначение клавиш пультов станка и системы ЧПУ

Материально-техническое оснащение: Фрезерный станок “Takang VMC-650 ” с системой ЧПУ “Fanuc series 0i-МС”

Время выполнения: 2 часа

Студент должен:

иметь представление:

-об особенности конструкции фрезерного станка с ЧПУ;

— функциональное назначение клавиш;

— выводить станок в референтную позицию;

— перемещать рабочие органы станка в ручном режиме

Краткие теоретические сведения

Органы управления

Органы управления станка условно делим на две части: пульт системы ЧПУ и пульт управления станком.

Пульт управления системой ЧПУ аналогичен токарному варианту (см. лабораторную работу №1)

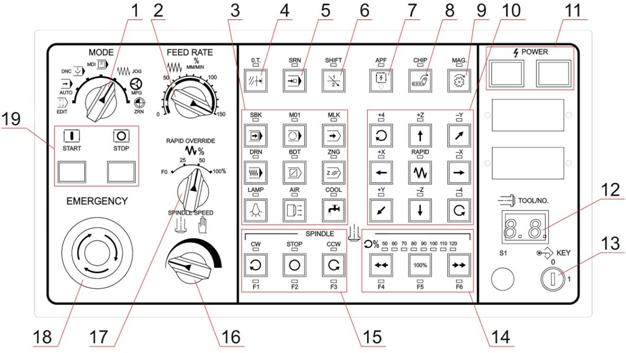

Устройство пульта оператора станка Takang VMC-650 представлено на рис 3.

1 — выбор режима:

EDIT — редактирование программы

AUTO — автоматический режим

DNC — режим прямого цифрового управления

MDI — ввод данных с пульта ЧПУ

JOG — управление приводами в ручном режиме

MPG — управление перемещениями от маховика

ZRN — возврат в ноль станка

SBK — покадровая обработка

М01 — останов с подтверждением

MLK — блокировка станка

DRN — пробный прогон

BDT — пропуск одного блока

ZNG — блокировка оси

Z LAMP — включение освещения

AIR — обдув воздухом

COOL — включение охлаждения

4 — возврат с ограничителей перемещений

5 — функция перезапуска программы

6 — включение функциональных клавиш F1..F6

7 — APF — режим отключения питания в конце программы

8 — CHIP — пуск конвейера стружки

9 — MAG — вращение магазина инструментов

1 0 — управление перемещениями:

RAPID — быстрое перемещение в режиме

JOG в сочетании с другими клавишами для осей

X, Y, Z и 4-осью (поворот стола)

11 — питание включено / выключено

12 — индикация номера инструмента

13 — ключ доступа к информации

14 — процент оборотов шпинделя:

15 — управление вращением шпинделя:

F1 — по часовой стрелке

F3 — против часовой стрелки

16 — регулировка оборотов шпинделя в ручном режиме

17 — процент подачи быстрых перемещений

18 — аварийный останов

19 — пуск и стоп программы в автоматическом режиме

Включение станка

1. Повернуть ручку автоматического выключателя, расположенного на задней стенке станка, в положение «ON».

Нажать на пульте оператора (рис 3) кнопку …11 «Power ON»/.

2. Через промежуток времени (примерно 15 секунд) на экране дисплея пульта ЧПУ (рис 1) появится сообщение «NOT READY» — «НЕТ ГОТОВНОСТИ» или «AIR PRESSURE HOW» — «НИЗКОЕ ДАВЛЕНИЕ В ПНЕВМОСИСТЕМЕ».

3. На пульте оператора повернуть кнопку 18 аварийной остановки по направлению часовой стрелки. Включить питание компрессора и открыть соответствующий вентиль подачи воздуха. Сообщение «NOT READY» на экране дисплея должно исчезнуть.

Примечание. В момент подачи напряжения на станок проводится автоматическая диагностика его состояния; если будет найдена неисправность, то сохранится состояние «NOT READY» — «НЕТ ГОТОВНОСТИ», и дальнейшие операции на станке осуществлять будет нельзя.

Нормальным состоянием станка после его включения является следующее:

— приводы подач остановлены;

— работает вентилятор теплообменника электрошкафа;

— конвейер стружки остановлен;

— функциональные клавиши (рис. 3) вспомогательных режимов работы станка находятся в положении «ВЫКЛЮЧЕНО».

Процедура выключения станка осуществляется в обратном порядке:

1. Нажать кнопку 18 аварийной остановки на пульте оператора (рис. 3).

2. Нажать на кнопку 11 на пульте оператора в положении «POWER OFF».

3. Перевести автоматический выключатель на задней стенке станка в положении «OF».

Источник: studopedia.ru

F – Функция скорости подачи

Функция скорости подачи использует адрес F , за которым следует число, указывающее на скорость подачи при обработке.

Установленная скорость подачи остается неизменной, до тех пор, пока не указано новое числовое значение вместе с F или не изменен режим перемещений при помощи G00 .

- N45 G01 Z-l F40 – перемещение на глубину 1 мм на подаче ( 40 мм/мин )

- N50 G01 Х12 Y22 – перемещение инструмента ( 40 мм/мин )

- N55 G01 Y50 – перемещение инструмента ( 40 мм/мин )

- N60 G01 Y50 F22 – перемещение инструмента ( 22 мм/мин )

- N65 G01 Х30 Y120 – перемещение инструмента ( 22 мм/мин )

- N70 G00 Z5 – быстрое перемещение по Z

- N75 Х00 Y00 – быстрое перемещение

Автоматическое управление

В настоящее время подавляющее большинство промышленных предприятий, в чью сферу деятельности входит механическая обработка, располагает парком станков, оснащенных системой числового программного управления (ЧПУ). Такие станки в принципе предназначены для выполнения тех же функциональных задач, что и их аналоги с ручным или механическим управлением. Различие заключается в том, что перемещение исполнительных органов станков с ЧПУ осуществляется при помощи электроники, в соответствии со специальной компьютерной программой.

Преимущества использования станков с числовым программным управлением очевидны, и важнейшее из них состоит в обеспечении качественно более высокого уровня автоматизации производственного процесса. Изготовление деталей ведется в автономном режиме, практически без вмешательства оператора-станочника, роль которого сводится лишь к выполнению операций на подготовительном и завершающем этапах: установке заготовки и снятию готовой детали, а также в первоначальной наладке и последующему контролю за ходом выполнения заложенной программы и соблюдением автоматикой технологического процесса. Автономная работа станков с ЧПУ по одной и той же программе может продолжаться беспрерывно и сколь угодно долго, причем качество обработанной продукции остается неизменно высоким. Таким образом, один оператор может одновременно обслуживать большое количество станков с ЧПУ.

Еще один безусловный плюс – обеспечение производственной гибкости: чтобы станок перешел к обработке другого вида деталей, необходима лишь замена специально подготовленной управляющей программы. При этом в любой момент при необходимости можно воспользоваться предыдущей программой, уже отработанной и проверенной в деле. Замену управляющих программ можно осуществлять любое количество раз.

Третье значимое достоинство – наличие высокой повторяемости циклов обработки. Одна и та же программа позволяет изготавливать на требуемом уровне качества тысячи полностью аналогичных по отношению друг к другу деталей. К тому же сама суть методики работы с использованием управляющих программ – предельная минимизация периода времени, в течение которого происходит обработка партии деталей. Что, в свою очередь, обуславливает наиболее полную загрузку оборудования и достижение максимальной производительности.

Наконец, четвертое преимущество данного оборудования – возможность изготавливать детали сложной пространственной геометрии, такие, изготовление которых с использованием обычной станочной техники не представляется возможным.

Конечно, стоимость станков с ЧПУ достаточно высока, да и затраты на монтаж и техническое обслуживание значительно выше по сравнению с обычными станками. Однако в случае грамотной эксплуатации все расходы достаточно быстро окупаются, особенно если объемы производства делают использование подобной техники экономически целесообразным.

Что же представляет собой ЧПУ? Автоматическое числовое программное управление станком осуществляет специальный компьютер – неотъемлемая составляющая станка – при помощи управляющей программы (программа обработки). В программу заложены все параметры обработки: количество оборотов шпинделя, скорость подачи обрабатывающих инструментов, другие команды, позволяющие четко соблюдать режимы резания и осуществлять полноценную обработку. Изобретение и последующее совершенствование станков с ЧПУ, без преувеличений, явилось наступлением нового этапа научно-технической революции – ведь ранее управлять станками приходилось исключительно в ручном и механическом режимах.

Считывая данные управляющей программы, компьютерный модуль станка посылает на соответствующие двигатели те или иные электронные команды. А значит, фактически руководит всем циклом обработки, поскольку под воздействием двигателей происходит перемещение непосредственно осуществляющих механическую обработку детали исполнительных органов станка. Направляющие оснащены системой специальных датчиков обратной связи, каждый из которых направляет обратно в компьютер данные о фактических позициях исполнительных механизмов. Обрабатывая проступающие сведения и сопоставляя их с требованиями управляющей программы, компьютер в нужный момент отдает команды на последующие перемещения. Этот процесс будет продолжаться вплоть до полного завершения управляющей программы.

Источник: www.axispanel.ru

Управляющая программа для станков с чпу: общие положения

Большинство элементов управляющих программ для станков с чпу обработки деталей на станках с ЧПУ токарной группы соответствует элементам программ, разработанных для станков типа обрабатывающий центр. Рассматриваемый язык SINUMERIK-840D имеет сходные с языком FANUC, структуру кадров и принципы программирования. В частности, они имеют идентичные функции, кодирующие перемещения инструментов G0. G3 и вспомогательные функции М0. М5, М8,М9, М30.

Командные кадры, осуществляющие запуск управляющей программы, кодирование системы отсчета (абсолютной или относительной), вызов подпрограмм, вызов и отвод инструментов, а также ряд других команд организованы в языке SINUMERIK-840D несколько иначе (см. ниже). Так, запуск управляющей программы для станков с чпу обеспечивается функцией L100 и дальнейшей командой (START_:). Функции G90 и G91 в языке SINUMERIK-840D не применяются, а абсолютная система отсчета вводится по умолчанию. Относительная система отсчета при необходимости вводится на отдельных участках траектории с помощью приращений координат U и W.

Подпрограмма вызывается из текста управляющей программы кадром с обозначением ее имени. Число вызовов подпрограмм обозначается P. Подпрограммы завершаются кадром с функцией М17. Так, четырехкратный вызов подпрограммы 6588 осуществляется командным кадром 6588_Р4.

Вызов инструмента Тi совместно с его корректорами длины и другими геометрическими характеристиками осуществляется по командному кадру вида Тi_D10i (например, Т2_D102). Комментарии к программе и инструментам, предназначенные для информации оператора, отсекаются от текста управляющей программы символом (;), например

В станках INDEX применяются инструментальные магазины револьверного типа, которые перемещаются вместе с обрабатывающими инструментами. Смена инструмента может осуществляться в любой точке перемещения поворотом револьверной головки; останов шпинделя для этого в большинстве случаев не требуется. Для осуществления процедуры смены инструмента магазин отводится в точку смены инструмента, положение которой в системе координат станка Xc-Zc устанавливается в процессе выполнении наладки технологического оснащения. Перемещение револьверной головки по управляющей программе для станков с чпу в точку смены инструмента обычно производится одновременно по двум координатным осям и задается командой GXZ73.

Список команд и назначений ЧПУ:

GXZ73 — Перемещение револьверной головки к точке смены инструментов по координатным осям X, Z

GXYZ73 — Перемещение револьверной головки к точке смены инструментов по координатным осям X, Y, Z

G59 Z=ZMW_i — Вызов i-ой системы координат детали, где i=1. 6

G40 — Отмена коррекции диаметра инструмента

G41 — Ввод коррекции радиуса режущей кромки — контур справа от инструмента

G42 — Ввод коррекции радиуса режущей кромки — контур слева от инструмента

G63 — Нарезание резьбы в центральном отверстии метчиком

G92 — Предельная частота вращения шпинделя (об/мин)

G94 — Подача резца задается в мм/мин

G95 — Подача резца задается в мм/об

G96 — Обработка деталей при постоянной скорости резания (подача резца задается в мм/об по умолчанию)

G97 — Обработка деталей при постоянной частоте вращения шпинделя, задается в об/мин

L100

START_: — Старт управляющей программы для станков с чпу

L140 — Задание углового положения патрона при фрезерной обработке

L235 — Токарная обработка

L237 — Фрезерная обработка

CYCLE95 — Типовой цикл обработки детали по замкнутому контуру

CYCLE97 — Типовой цикл нарезания резьбы токарным резцом

SETMS(1) — Переадресовка команд М3 и М5 (запуск и останов шпинделя) на приводы инструментов

SETMS(4) — Переадресовка команд М3 и М5 на привод шпинделя

М12 — Угловая фиксация шпинделя

М13 — Снятие угловой фиксации шпинделя

CR= — Величина радиуса дуги циркуляции

ANG= — Угловое положение отрезка перемещения к направлению Z+

RND= — Величина радиуса притупления острой кромки

CHR= — Величина симметричной фаски притупления острой кромки

D — Ячейка корректоров вылетов режущей кромки Wx и Wz в таблице параметров инструментов (Di для Ti)

С — Угловое смещение патрона при фрезерной обработке

P — Число вызовов подпрограмм

;. — Информация для оператора

Программирование режимов резания

Одной из важнейших особенностей программирования токарных операций на станках с ЧПУ токарной группы являются специфические методы кодирования скорости резания и подачи обрабатывающего инструмента в управляющей программе для станков с чпу. Основными параметрами расчета являются подача инструмента вглубь заготовки F, а также скорость перемещения обрабатываемой поверхности относительно рабочей вершины инструмента скорость резания V. Для фрезерной обработки скорость резания это окружная скорость цилиндрической поверхности инструмента; для токарной обработки это окружная скорость в текущей точке соприкосновения детали с рабочей вершиной резца.

Скорость резания, рассчитывается по формуле:

где D — диаметр резания, мм; n — частота вращения, об/мин.

В большинстве случаев фрезерной обработки скорость резания является постоянной при вращении инструмента с заданной частотой. При токарной обработке рабочая вершина резца может смещаться с одного вращающегося диаметра обрабатываемого контура на другой. В этом случае, если частота вращения n постоянна, то скорость резания — переменная величина. С целью обеспечения оптимальных режимов резания по всему контуру токарной обработки в станках с ЧПУ предусмотрен механизм обеспечения заданной постоянной скорости резания V. Подача инструмента F может быть определена в расчете мм/об или мм/мин.

Параметры обработки обычно вносятся в управляющую программу для станков с чпу непосредственно после вызова очередного инструмента. Приведем описание этих методов и соответствующих им подготовительных функций:

- G94 задает подачу инструмента F в мм/мин; постоянная частота вращения шпинделя задается символом S, об/мин. Метод характерен для фрезерной обработки (в обрабатывающих центрах он обычно применяется по умолчанию). При программировании токарных операций метод применяется, в частности, при сверлении в детали центральных отверстий;

- G95 задает подачу резца F в мм/об; постоянная частота вращения шпинделя задается символом S (об/мин). В этом случае скорость резания является переменной на различных диаметрах обрабатываемой поверхности и на отдельных участках может отличаться от расчетной. Метод, хотя и не является оптимальным, может применяться в некоторых случаях токарной обработки на станках с ЧПУ, в частности, при выполнении деталей, не обладающих достаточной жесткостью и динамической устойчивостью;

- G96 задает постоянную скорость резания; подача резца F, мм/об задается по умолчанию. Отметим, что, хотя в расчетных формулах скорость резания обозначается символом V, в управляющей программе, совместно с функцией, она обозначается S. Например, командный кадр G96_S120 задает скорость резания 120 м/мин. Такой метод задания режимов резания наиболее эффективен и применяется в большинстве случаев токарной обработки на станках с ЧПУ;

- очевидно, что при токарной обработке с постоянной скоростью резания (по функции G96) частота вращения шпинделя увеличивается при движении резца от периферии к центру. Это требует ввода в систему ЧПУ станка дополнительного параметра предельной частоты вращения шпинделя Smax, об/мин. Она устанавливается функцией G92, например: G92_S2000;

- G97 задает обработку деталей при постоянной частоте вращения шпинделя S, об/мин. Метод применяется, в частности, при выполнении резьб. Отметим, что любая из функций G94, G95 или G97 отменяет обработку с постоянной скоростью резания по функции G96.

Источник: www.axissteel.ru