Николай Конов,

директор компании KROKK, d.o.o., Словения, г.Любляна (www.krokk.si)

Индустриальные роботы в современной промышленности

Мировой рынок роботов

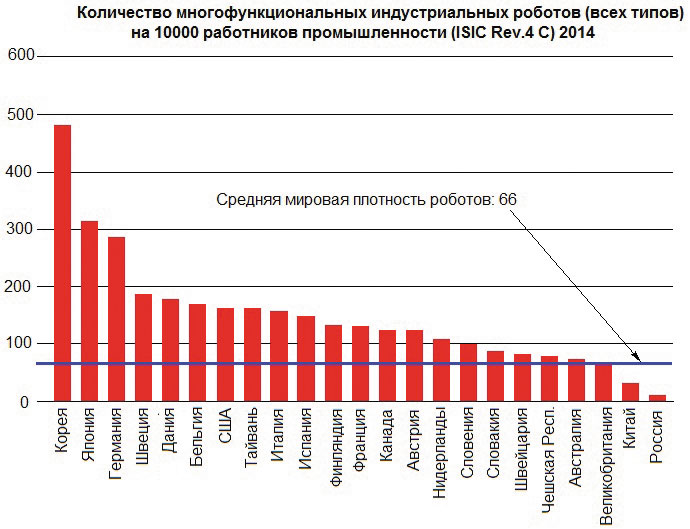

Применение индустриальных роботов во всем мире каждый год увеличивается. К 2018 году более 1,3 млн роботов будут введены в эксплуатацию по всему миру. Средний показатель плотности применения роботов в производстве, по данным 2014 года, равен 66 единицам на 10 тыс. работников. В 21 стране этот показатель выше среднего (рис. 1).

В них входит большинство индустриально развитых страх Европы, США, Канада и Азиатский регион (Южная Корея, Япония, Тайвань). Словения занимает в этом списке не последнее место и с показателем 100 роботов на 10 тыс. человек занимает лидирующие позиции по автоматизации производства. Наибольшее применение роботы находят в автомобильной промышленности, где наблюдается более высокая плотность роботизации производства (рис. 2).

Битвы Sumo. Lego Mindstorms ev3. Конструкция робота и программа.

Рис. 1. Плотность применения роботов

Рис. 2. Распределение роботов по отраслям

Области применения роботов

Самой распространенной областью применения роботов является выполнение повторяющихся операций на производственных линиях, таких как сварка, перемещение деталей, покраска, сборка и др. Как правило, роботы на таких линиях действуют циклически по программе и выполняют одни и те же операции, заменяя рутинный человеческий труд. Это позволяет максимально автоматизировать производственный процесс, уменьшить фактор человеческой ошибки и максимально увеличить производительность. Но для современных роботов выполнение простых операций по перемещению — не предел их возможностей.

Робот, благодаря наличию шести степеней свободы, может также делать сложные многоосевые перемещения вдоль необходимой траектории, выполняя, таким образом, любую обработку, которая до этого была возможна только на специализированных станках. Это становится реальным прежде всего вследствие многолетней эволюции индустриальных роботов и контроллеров. Индустриальные роботы стали более точными и жесткими — возможно позиционирование робота с точностью до нескольких сотых долей миллиметра. Совершеннее стали и контроллеры роботов — они позволяют управлять несколькими роботами одновременно, а также интерполировать перемещения робота с дополнительными линейными и поворотными осями. Всё это создало предпосылки для использования роботов в тех отраслях, где до сих пор было возможно применение только специализированных станков с ЧПУ.

Как создать РОБОТА

Возможности индустриальных роботов в обработке материалов

Тенденция применения индустриальных роботов для различных видов обработки материалов приобретает всё большую популярность в мировой промышленности. И этому есть объяснение: роботы имеют ряд преимуществ перед классическими станками с ЧПУ, такие как: шесть степеней свободы; большая зона обработки; использование того же робота для захвата заготовки; более низкая стоимость; использование дополнительных осей позиционирования детали.

Разберем эти преимущества и рассмотрим конкретные примеры и области применения индустриального робота для обработки материалов. Конечно, при помощи роботов можно заменить далеко не все типы обработки, так как имеют место ограничения по точности и жесткости. Далее будут рассмотрены примеры применения роботов в тех областях, где это экономически целесообразно и удовлетворяет требуемому качеству конечных изделий.

Доступная пятиосевая обработка

Станки с ЧПУ, позволяющие обрабатывать деталь по пяти степеням свободы, безусловно, являются более дорогими по сравнению с простыми трехосевыми станками. А если такой станок предназначен для обработки крупногабаритных деталей, то его стоимость возрастает в геометрической прогрессии.

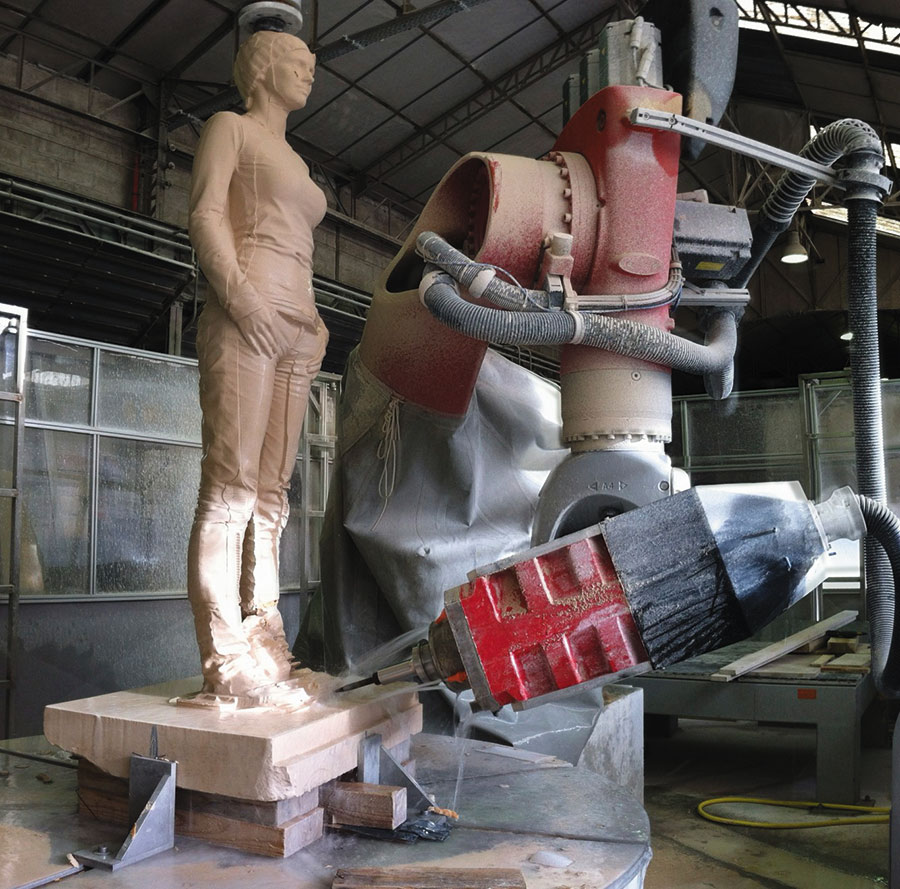

Все индустриальные роботы, так же как и пятиосевые станки, изначально имеют возможность позиционировать инструмент, но стоимость такого решения иногда в разы меньше сходного по характеристикам станка. В результате сложная пятиосевая обработка изделий, нетребовательных к точности, становится доступной даже для малых предприятий. Яркий пример тому — художественная обработка камня (рис. 3).

Рис. 3. Обработка камня

Художественная обработка материалов — не только камня, но и дерева, гипса, пластика и др. — одна из наиболее подходящих областей для применения роботов. Здесь не требуется высокая точность, при этом, как правило, заготовки бывают довольно внушительных размеров и всегда имеют поверхность сложной формы. Применение робота позволяет выполнять обработку любой сложности и полностью в многоосевом режиме.

Большая зона обработки

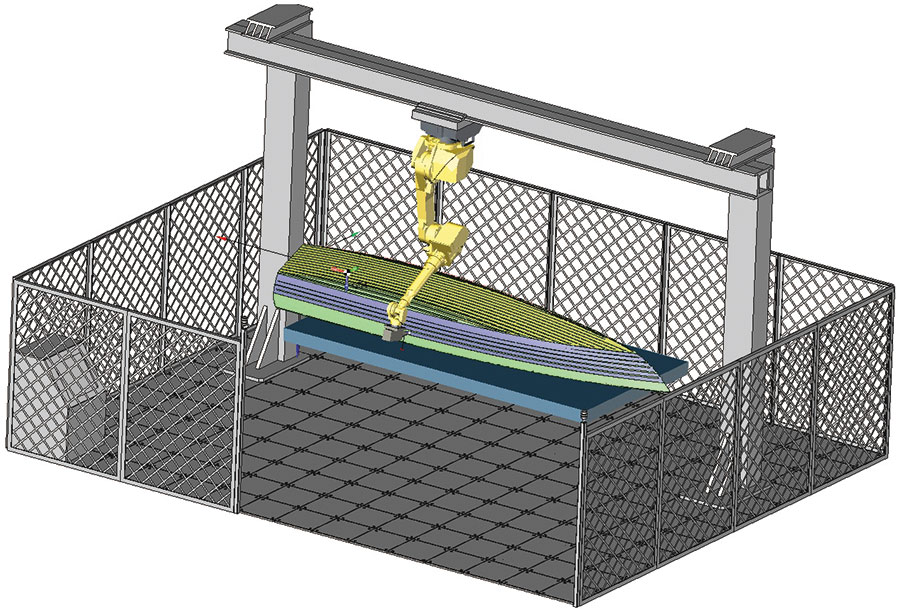

Очень часто изделие, которое необходимо обработать, требует от оборудования больших зон перемещения. Примерами могут служить корпуса лодок, шасси прицепов, прототипирование крупногабаритных изделий, подготовка форм для литья и др. Для обработки таких изделий необходимы специализированные станки с большими зонами перемещения, стоимость которых соизмерима с их размерами.

Однако робот может быть размещен на подвижной платформе, длина перемещения которой может быть практически любой. Современные контроллеры промышленных роботов позволяют выполнять интерполяцию движений робота и дополнительно до трех линейных осей перемещения самого робота. Это дает возможность применения промышленного робота практически в неограниченном пространстве. Пример — роботизированная ячейка обработки корпуса лодки (рис. 4).

Рис. 4. Обработка корпуса лодки

Обработка корпуса лодки требует не только сложной ориентации инструмента, но и большой зоны перемещения. Применение робота, установленного на подвижном портале, позволяет легко обработать весь корпус лодки. При этом перемещения робота вдоль портала полностью синхронизированы с движениями суставов и позволяют инструменту перемещаться вдоль всего корпуса, поддерживая правильную ориентацию.

Многоцелевое использование робота

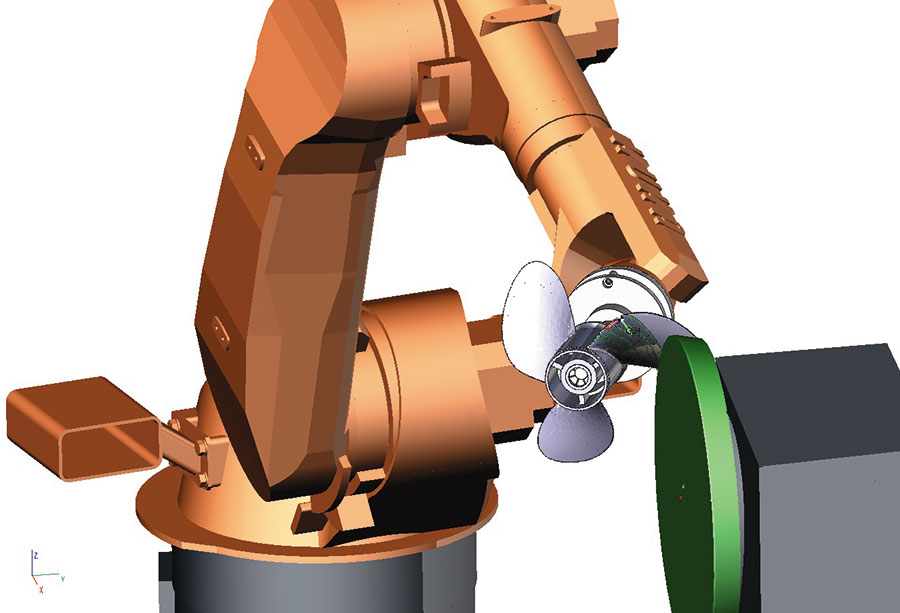

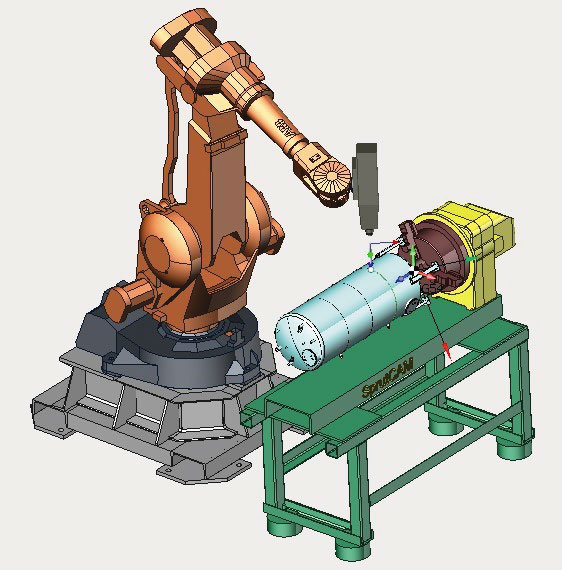

Промышленный робот может в одном и том же технологическом процессе использоваться как для захвата заготовки, так и для перемещения ее через инструмент. Так называемая схема «заготовка к инструменту» позволяет реализовать целую технологическую цепочку обработки изделия, а также перемещения изделия в необходимое место для дальнейших операций всего на одном роботе (рис. 5).

Рис. 5. Шлифовка детали по схеме «заготовка к инструменту»

После формирования сиденья стула в термопластавтомате необходимо выполнить обрезку, шлифовку граней и полировку сиденья стула. Все эти операции выполняются последовательно с захватом сиденья роботом, в то время как инструменты находятся на фиксированных позициях.

Дополнительные степени свободы

Современные контроллеры роботов могут управлять не только дополнительными линейными перемещениями самого робота, но и дополнительными осями вращения рабочего стола с закрепленной на ней заготовкой. Такое решение задает дополнительную степень свободы заготовки и позволяет использовать более компактный робот для обработки заготовки со всех сторон. Естественно, управление дополнительными осями полностью синхронизировано с движениями суставов робота (рис. 6).

Рис. 6. Использование позиционера с поворотной осью

Для сварки бака со всех сторон используется дополнительная поворотная ось, которая управляется синхронно с осями робота и позволяет выполнить операцию сразу со всех сторон.

Таким образом, современные промышленные роботы могут использоваться для многих операций обработки там, где раньше это невозможно было представить: фрезерование (метал, камень, дерево, резина, пластик и др.), шлифовка, полировка, обрезка, снятие заусенцев, резание (плазменное, водяное, лазерное). Такие решения находят применение во многих отраслях промышленности и доступны даже для малого бизнеса, что позволяет ему развиваться и при небольших инвестициях.

SprutCAM для программирования роботов

Стандартные возможности создания программ

Все вышеперечисленные примеры требуют программирования сложных перемещений инструмента и, как следствие, осей робота. При классическом программировании роботов задание перемещений происходит последовательно — от точки к точке. Такой подход очень трудно применить для сложных траекторий, связанных еще и с ориентацией инструмента.

Подобное программирование также потребует много времени, в течение которого робот фактически будет занят и не будет задействован в производственном процессе. Многие производители предоставляют возможность создания программ для робота в Gкоде или в близком формате, когда программист учитывает лишь координаты центральной точки инструмента и создает программу в обычном декартовом пространстве, а положение фактических осей робота пересчитывается контроллером. В этом случае можно провести аналогию со станками с ЧПУ, которые имеют схожие возможности.

Простые перемещения запрограммировать таким способом возможно, но когда речь идет о сложном формообразовании или использовании дополнительных осей, то выполнение задачи за разумный промежуток времени становится проблематичным, при этом написание такой программы вручную — довольно сложная задача, а иногда и практически невозможная.

Применение CAMсистемы для программирования

Логичным выходом из данной ситуации, следуя аналогии с классическими станками, в которых для создания программ обработки сложных форм применяют CAMсистемы, является применение CAM для программирования робота. Действительно, создание траектории перемещения инструмента ничем не отличается от создания ее для станка. Разница лишь в том, что, впоследствии движения инструмента должны быть пересчитаны в движения осей робота и дополнительных осей. Этой возможностью обладает далеко не каждая CAMсистема.

Кроме того, CAMсистема должна понимать кинематику робота и учитывать все его возможности для позиционирования инструмента, избегать сингулярности и коллизий.

Компания «СПРУТТехнология» уже более 20 лет занимается разработкой программного обеспечения SprutCAM. Одной из опций данного продукта является возможность создания программ для промышленных роботов на основе загружаемой 3Dмодели изделия.

Используя множество стратегий обработки, программист может задать необходимые траектории перемещения инструмента. SprutCAM, основываясь на реальной кинематике робота, вычислит положение и ориентацию инструмента в каждой точке, рассчитает координаты каждой из осей робота. Детализированная симуляция позволит полностью смоделировать реальное поведение робота, избежать коллизий и увидеть результат обработки. Инструменты по оптимизации положения суставов робота дают возможность наилучшим образом определить оптимальные координаты осей для каждой точки.

Функции SprutCAM

Стратегии обработки

Будучи многофункциональной CAMсистемой, SprutCAM содержит большое количество стратегий для любых видов обработки: фрезерования (черновые, чистовые, многоосевые операции); резания; сварки (рис. 7).

Рис. 7. Фрезерный станок на базе робота

Кроме того, SprutCAM обладает уникальными стратегиями аддитивной обработки и обработки инструментом типа «нож». Все эти стратегии возможно использовать при программировании робота.

Поддержка

В SprutCAM уже реализована поддержка большинства известных производителей роботов: известны кинематические модели и готовы постпроцессоры. Уже выполнено и полностью отлажено для пользователя взаимодействие с роботами ведущих производителей (рис. 8). Внедрение продукта под конкретную задачу занимает минимальное количество времени.

Рис. 8. Поддерживаемые роботы

Преимущества использования SprutCAM для программирования роботов

- Offlineпрограммирование роботов увеличивает полезную загрузку;

- гораздо более быстрое создание программ, чем от точки к точке;

- легкое программирование роботов с дополнительными осями;

- автоматическая оптимизация и поиск безаварийных перемещений;

- реалистичная симуляция и проверка программ;

- готовые постпроцессоры для генерации программы на языке контроллера;

- создание программ такое же простое, как при программировании станков с ЧПУ.

Источник: sapr.ru

Программирование промышленных роботов

1.3 Классификация систем управления движением инструмента.

1.4 Программирование промышленных роботов

1.4. 1 Online-программирование.

1.4. 1.1 Метод Teach-In.

1.4. 1.2 Метод Playback.

1.4. 2 Offline программирование

1.4.2.1 Графическое программирование: (3D-модели).

1.5 Достоинства использования промышленных роботов.

2 Описание промышленного робота IRB 2400.

2.1 Структура робота IRB 2400.

2.3.1 Электронный блок.

2.4 Компьютерная система

Введение.

Промышленный робот — автономное устройство, состоящее из механического манипулятора и перепрограммируемой системы управления, которое применяется для перемещения объектов в пространстве в различных производственных процессах.

Промышленные роботы (ПР) способны заменить человека там, где требуется тяжелый физический труд, в условиях с повышенными температурой и влажностью, вибрацией, шумом загрязненным воздухом, взрывоопасностью и радиоактивностью. Промышленный робот представляет собой перепрограммируемую автоматическую машину, способную выполнять аналогичные человеческим двигательные функции по перемещению предметов производства или технологической оснастки.

Роботы позволяют заменить монотонный физический труд, повысить качество изделий, увеличить их выпуск. Один робот может заменить труд четырех человек.

1 Основная часть.

1.1 История развития робототехники.

История развития робототехники насчитывает три поколения роботов.

Роботы первого поколения часто называют программными. Эти роботы предназначены для выполнения запрограммированной последовательности операций по четкой программе, составленной с учетом требований того или иного технологического процесса. Особенно эффективно применение роботов первого поколения при неизменных и строго определенных условиях эксплуатации. Поэтому они широко внедряются в производство при выполнении простейших операций сборки, установки, снятия, транспортирования и упаковки изделий. Однако благодаря простоте изменения программы, заложенной в память системы управления робота, возможно переобучение его путем перепрограммирования на выполнение другого класса операций.

Роботы второго поколения называют адаптивными. Системы управления этими роботами имеют более широкий по сравнению с программным набор датчиков информации о состоянии внешней среды и характеризуются большей сложностью. Алгоритм управления роботами второго поколения значительно сложнее, чем роботами с жесткой программой, и часто имеет ситуационный характер, что требует реализации его с помощью микроЭВМ или микропроцессора. Благодаря широко развитому программному обеспечению, наличию совершенных устройств системы очувствления роботы второго поколения способны приспосабливать свое поведение к изменяющейся обстановке.

Роботы третьего поколения называют интеллектуальными или разумными. Функциональные возможности этих роботов значительно расширены, от имитации физических действий человека до автоматизации элементов его интеллектуальной деятельности. По сравнению с адаптивными роботами они характеризуются значительно более сложной системой управления, включающей элементы искусственного интеллекта. Благодаря этому интеллектуальные роботы способны воспринимать разговорный язык и вести диалог с человеком, распознавать и анализировать различные ситуации, строить модель внешней среды, обучаться навыкам, программировать движения, усваивать понятия, планировать поведение в разнообразных условиях эксплуатации. В настоящее время выпускается большое число робототехнических устройств, различающихся по компоновочным схемам и конструктивному исполнению.

Независимо от типа, класса, поколения и назначения промышленный робот имеет две основные части: механическую и систему управления. Механическая часть состоит из основания , с помощью которого робот устанавливается на пол вблизи основного технологического оборудования или монтируется на станине. Робот может также перемещаться относительно оборудования по рельсам портала или направляющим. Корпус конструктивно объединяет все органы робота, в том числе привод рабочих органов.

Исполнительное устройство робота — манипулятор — выполняет все двигательные функции, оснащено приводом и управляющим устройством. Роботы могут иметь два и более независимо или синхронно действующих манипулятора. Рабочий орган является составной частью манипулятора и предназначен для непосредственного выполнения предусмотренных действий. Рабочий орган может иметь разную конструкцию, которая иногда является решающим фактором при определении возможности использования робота, например для манипулирования хрупким, крупногабаритным или профилированным объектом. Устройство управления 6 в соответствии с заданной программой формирует управляющее воздействие, которое передается исполнительному устройству и далее на приводы с помощью многожильного кабеля или пневмопровода.

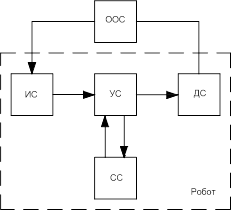

Обобщенная схема робота представлена на рисунке 1.1.

Рисунок 1.1. Обобщенная схема робота: ИС — информационная система; УС—управляющая система; ДС — двигательная система; СС — система связи; OOC — объект окружающей среды.

Система связи робота выполняет функции обмена информацией между человеком и робототехническим устройством в целях выдачи роботу заданий, контроля его действий, диагностики и т. п. Для этого используются не только механические устройства информации, смонтированные на пульте управления (клавиши, кнопки, переключатели), но и устройства для речевого управления (микрофоны). Вывод информации от робота к человеку в виде звуковых и световых сигналов осуществляется с помощью дисплеев.

Информационная система выполняет функции искусственных органов чувств (сенсоров) робота и предназначена для восприятия и преобразования информации о состоянии объектов внешней среды и самого робота в соответствии с алгоритмом управляющей системы. В качестве сенсоров информационной системы робота наибольшее распространение получили акустические датчики, лазерные и ультразвуковые дальномеры, тактильные, контактные и индукционные датчики, датчики положения, скорости, сил и моментов, оптико-электронные устройства и др.

Управляющая (интеллектуальная) система предназначена для формирования законов (алгоритмов) управления приводами и исполнительными механизмами двигательной системы в соответствии с сигналами обратной связи информационной системы. Управляющая система обычно состоит из микроЭВМ или микропроцессора в комплекте с набором входных (аналого-цифровых) и выходных (цифро-аналоговых) преобразователей и интерфейсных каналов связи, по которым осуществляется обмен аналоговыми и дискретными сигналами между роботом и внешней средой.

Интеллектуальные способности робота определяются алгоритмическим и программным обеспечением его управляющей системы. Двигательная (моторная) система выполняет функции целенаправленного воздействия робота на объекты окружающей среды в соответствии с управляющими сигналами информационно-управляющей системы. Конструктивно двигательная система может быть представлена разными приводами (двигателями), манипуляторами (механические руки и другие элементы).

Для перемещения не ориентированных в пространстве предметов достаточно трех степеней свободы, а для полной пространственной ориентации — шести. Обычно три степени подвижности обеспечивает базовый механизм робота, а еще две степени добавляет механическое устройство — кисть робота, на которой крепится рабочий инструмент.

1.2 Принципы управления промышленным роботом.

Современные роботы функционируют на основе принципов обратной связи, подчинённого управления и иерархичности системы управления роботом.

Иерархия системы управления роботом подразумевает деление системы управления на горизонтальные слои, управляющие общим поведением робота, расчётом необходимой траектории движения манипулятора, поведением отдельных его приводов, и слои, непосредственно осуществляющие управление двигателями приводов.

Подчинённое управление служит для построения системы управления приводом. Если необходимо построить систему управления приводом по положению (например, по углу поворота звена манипулятора), то система управления замыкается обратной связью по положению, а внутри системы управления по положению функционирует система управления по скорости со своей обратной связью по скорости, внутри которой существует контур управления по току со своей обратной связью.

Современный робот оснащён не только обратными связями по положению, скорости и ускорениям звеньев. При захвате деталей робот должен знать, удачно ли он захватил деталь. Если деталь хрупкая или её поверхность имеет высокую степень чистоты, строятся сложные системы с обратной связью по усилию, позволяющие роботу схватывать деталь, не повреждая её поверхность и не разрушая её.

Управление роботом может осуществляться как человеком-оператором, так и системой управления промышленным предприятием, согласующими действия робота с готовностью заготовок и станков с числовым программным управлением к выполнению технологических операций.

1.3 Классификация систем управления движением инструмента.

Системы управления движением инструмента робота подразделяются на цикловые, позиционные и контурные.

Цикловая система наиболее проста, так как программируют обычно две позиции: начало и конец перемещения инструмента. В роботах с цикловым управлением широко используют пневмопривод.

Позиционная система управления задает не только последовательность команд, но и положение всех звеньев робота, ее используют для обеспечения сложных манипуляций с большим числом точек позиционирования. При этом траектория инструмента между отдельными точками не контролируется и может отклоняться от прямой, соединяющей эти точки. Однако завершение перемещения в каждой точке обеспечивается с заданной точностью. Систему называют однопозиционной, если она предусматривает остановку инструмента в конце каждого отдельного перемещения (в каждой точке). Такая система пригодна для контактной точечной сварки, для сборочных и транспортных операций.

Многопозиционная система управления предусматривает прохождение промежуточных точек без остановки с сохранением заданной скорости. При достаточной частоте промежуточных точек такая система управления обеспечивает перемещение инструмента по заданной траектории и поэтому может использоваться для дуговой сварки. Однако в этом случае введение программы в память робота требует значительных затрат времени.

Контурная система управления задает движение в виде непрерывной траектории или контура, причем в каждый момент времени определяет не только положение звеньев манипулятора, но и вектор скорости движения инструмента. Эта система обеспечивает движение инструмента по прямой линии или окружности путем задания соответственно двух или трех точек участков траектории. Это существенно упрощает обучение робота, так как отдельные участки траектории могут интерполироваться дугами окружности и отрезками прямых. Роботы с контурным управлением используют для дуговой сварки и термической резки.

Программирование промышленных роботов

Практически все фирмы производители робототехники разрабатывают собственные языки программирования и средства вспомогательного программного обеспечения. Фирмы, непосредственно занимающиеся внедрением робототехники в производственные процессы (системные интеграторы), делают основной упор на вспомогательном программном обеспечение адаптированном к конкретным практическим условиям, разработкам новых и модернизации старых технологий, внедрением измерительных систем, позволяющих повысит точность и качество производимой продукции.

Большинство промышленных роботов имеют комплексную программную оболочку, в которую по необходимости интегрируются разнообразные дополнительные модули расширений. Так, например, существует возможность подключения модулей коммуникаций с внешними сенсорными устройствами: система видео наблюдения, система замера прилагаемой нагрузки, вращающего момента, что дает возможность робототехнической системе реагировать на изменение внешних условий.

Довольно часто контроллер робота связан с программируемым логическим контроллером (ПЛК), который отвечает за взаимодействие робота и периферийного оборудования.

Программирование промышленных роботов делится на два вида Online- программированиеиOffline-программирование. Как правило, при программировании робота используется оба вида. Существуют также различия относительно методов программирования, возможностей самих языков программирования и возможности роботов.

Источник: megaobuchalka.ru