Продолжаем публикацию материалов из Справочника фрезеровщика под редакцией В.Ф. Безъязычного. На этот раз разберем cтанки с числовым программным управлением.

Станки с числовым программным управлением отличаются от обычных тем, что контролируются не оператором в процессе работы, а управляющей программой, составленной до начала работы. От того, насколько грамотно составлена программа, во многом зависит качество обрабатываемых деталей. Качество же отработки самой программы определяется, с одной стороны, характеристиками механической части станка (точностью, жесткостью и другими), с другой – совершенством стойки ЧПУ (дискретность, математическое обеспечение и прочее).

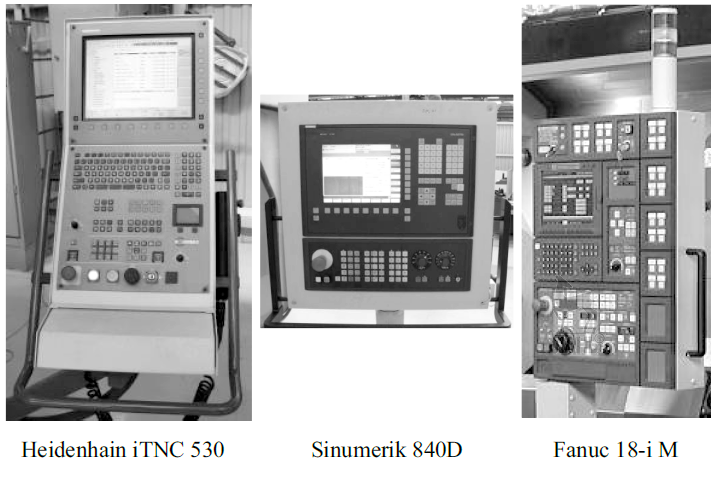

Наибольшее распространение получили три системы числового программного управления: Heidenhain, Sinumerik и Fanuc (рис. 3.26). Все они поддерживают стандартный код ISO, однако имеют наборы специфических команд. Например, пакет пятиосевой трансформации, решая одни и те же задачи, реализован по-разному в каждой системе.

Программное обеспечение для работы на ЧПУ. Как работать на станке с ЧПУ дома.

Рис. 3.26. Стойки ЧПУ основных производителей

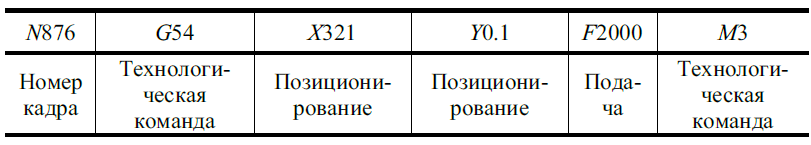

Управляющая программа представляет собой последовательность кадров (строчек), в которых задана траектория перемещения инструмента и технологические команды – включение и выключение вращения шпинделя, подача СТОС, смена инструмента и др. Каждый кадр состоит из слов, сочетания адреса (X, Y, T, S…) и числа, записываемого в этот адрес памяти стойки (см. табл. 3.13)

3.13. Шаблон типового кадра управляющей программы

Так, для перемещения в позицию 100 по координате Х следует задать адрес позиционирования X100 и тип перемещения, например линейное, на рабочей подаче – технологическую команду G1. В современных стойках ЧПУ номер кадра не является обязательным блоком и служит для удобства наладчика и программиста

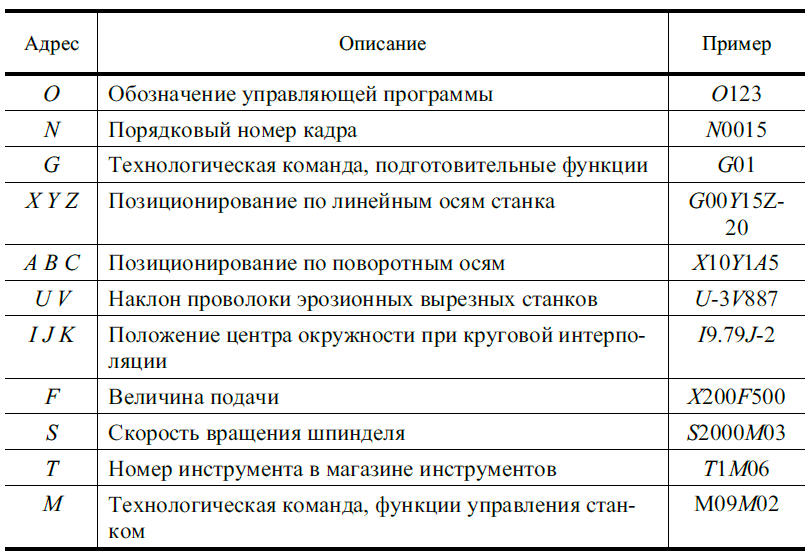

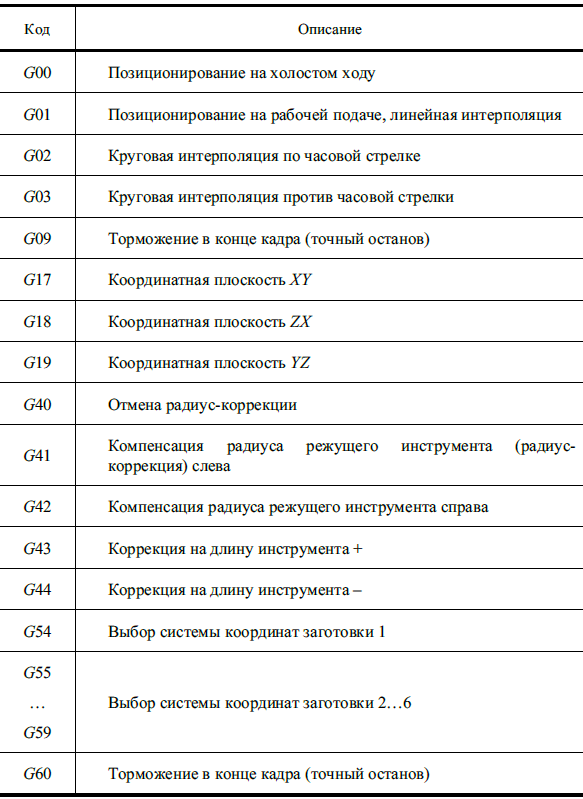

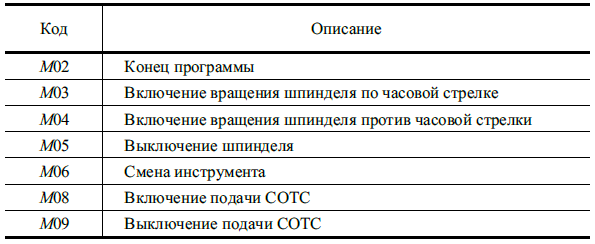

Основные адреса позиционирования приведены в таблице 3.14, основные G-коды и М-коды – в таблицах 3.15 и 3.16.

3.14. Основные адреса позиционирования

3.15. Основные G-коды (подготовительные функции)

3.16. Основные M-коды (функции управления станком)

Различают модальные и немодальные (одноблочные) команды. Немодальные действуют только на тот кадр, где встречаются. Модальные работают как тумблер, будучи включены, распространяют свое действие на все последующие кадры. То есть немодальные команды необходимо указывать в каждом кадре, а модальные достаточно в одном. Например:

В кадре N10 происходит перемещение в абсолютных координатах G90 в точку X = 100; Y = 200 на холостом ходу G0 с торможением в конце кадра G9. G90 и G0 модальные, поэтому в следующем кадре происходит перемещение, также на холостом ходу в точку с абсолютными координатами X100; Y200; Z50. G9 не модальная команда, ее приходится повторять.

Создание управляющей программы для ЧПУ станка /|

В кадре N20 отменяем действие G90, указав G91 – происходит относительное перемещение по координате X на 100 мм (в точку с абсолютными координатами X200; Y200; Z50), причем на рабочем ходу G1 с подачей F 350 мм/мин. G91 и G1 модальные, поэтому в следующем кадре N25 произойдет перемещение на рабочем ходу на 200 мм по оси Y (в точку с абсолютными координатами X200; Y400; Z50).

При разработке программы используют линейную или круговую интерполяцию. Стойка ЧПУ рассчитывает траекторию движения инструмента (положение в каждый момент времени при отработке кадра) из текущей позиции в запрограммированную конечную по прямой в случае линейной интерполяции и по дуге окружности в случае круговой. Строго говоря, движение по дуге станок отрабатывает тоже прямыми отрезками, но они достаточно малы, чтобы аппроксимировать дугу с требуемой точностью.

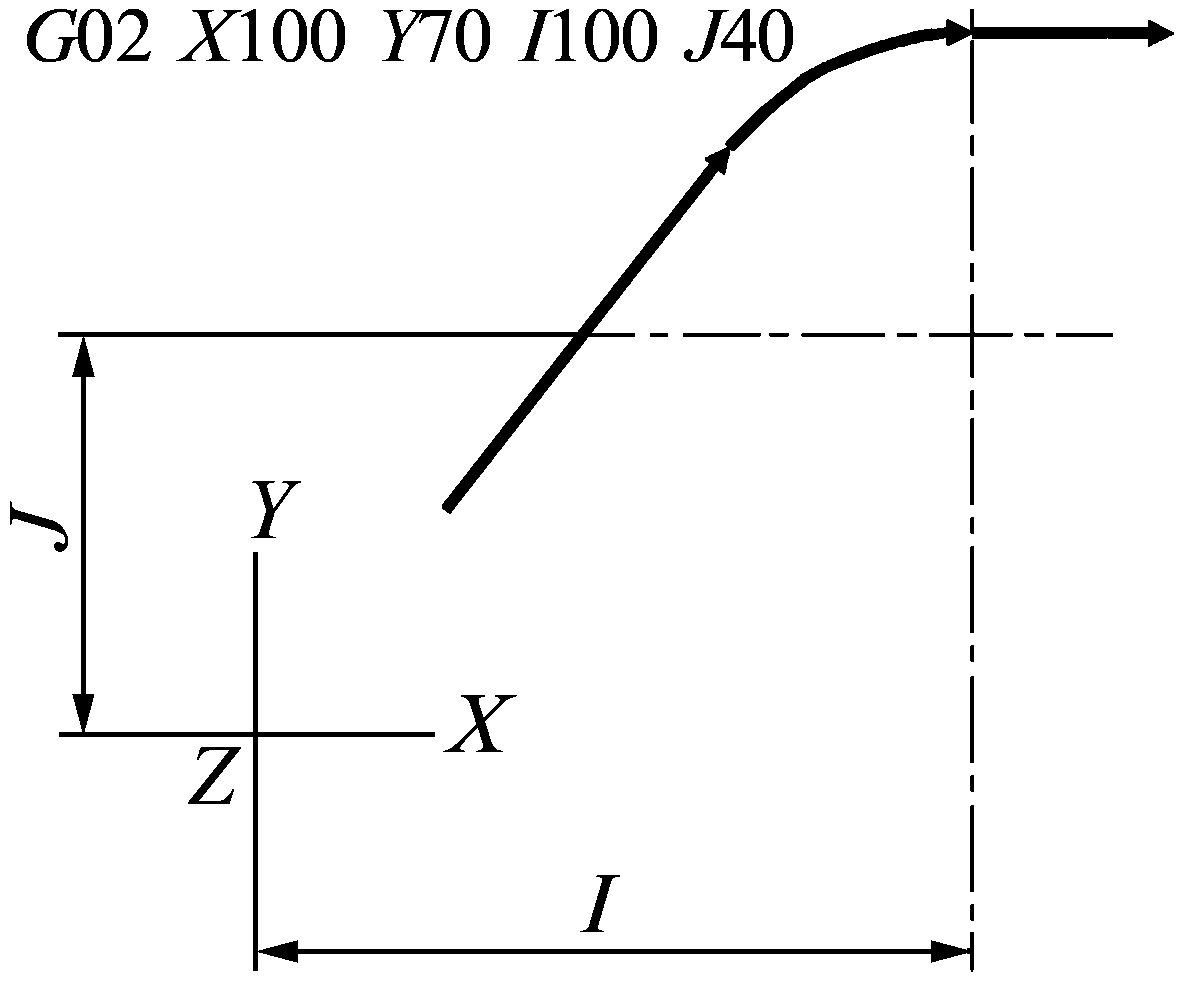

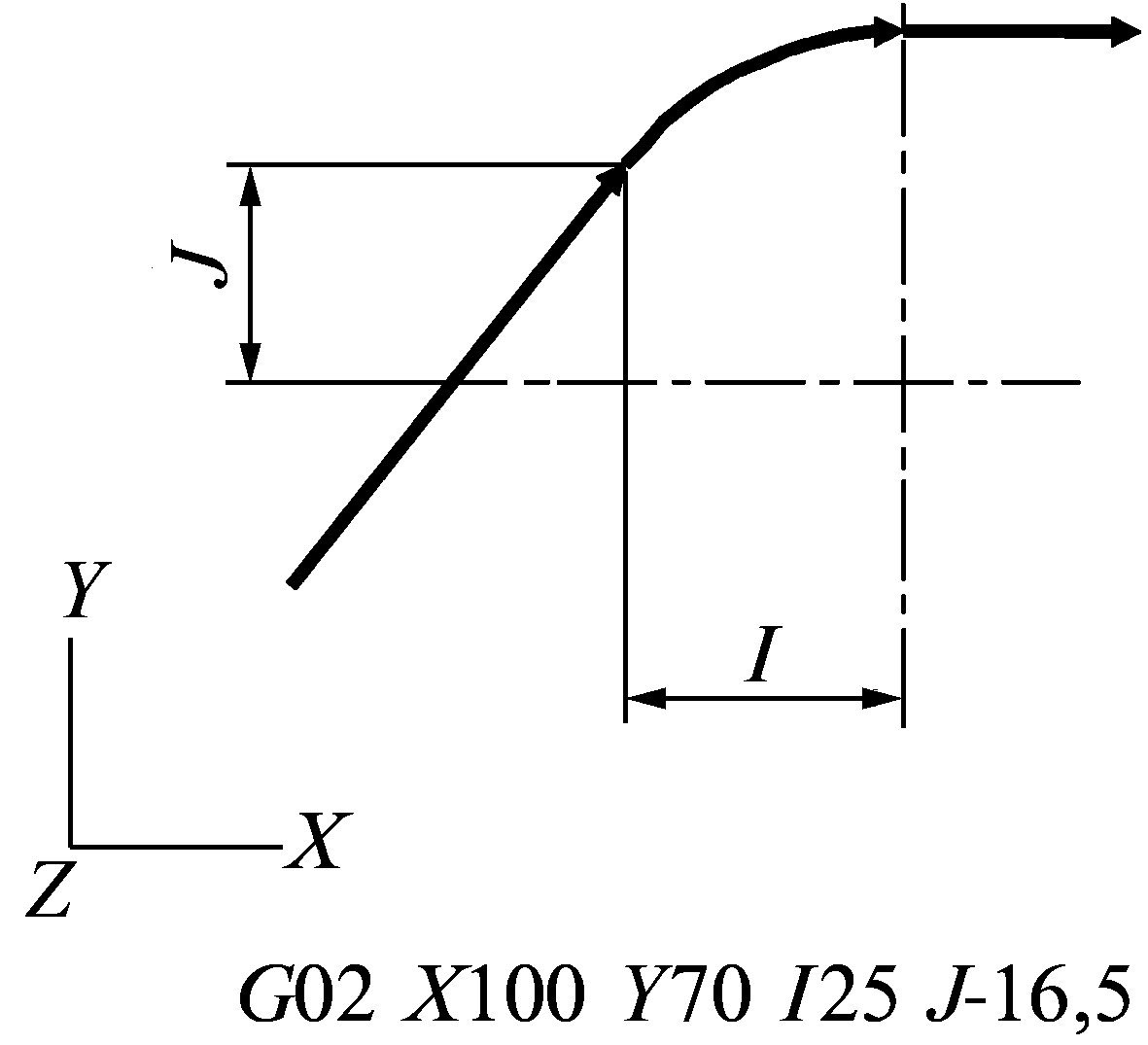

Кадр круговой интерполяции, в отличие от линейной, должен содержать не только координаты конечной точки X, Y, Z но и адреса I, J, K, задающие центр дуги окружности, по которой происходит перемещение. Например:

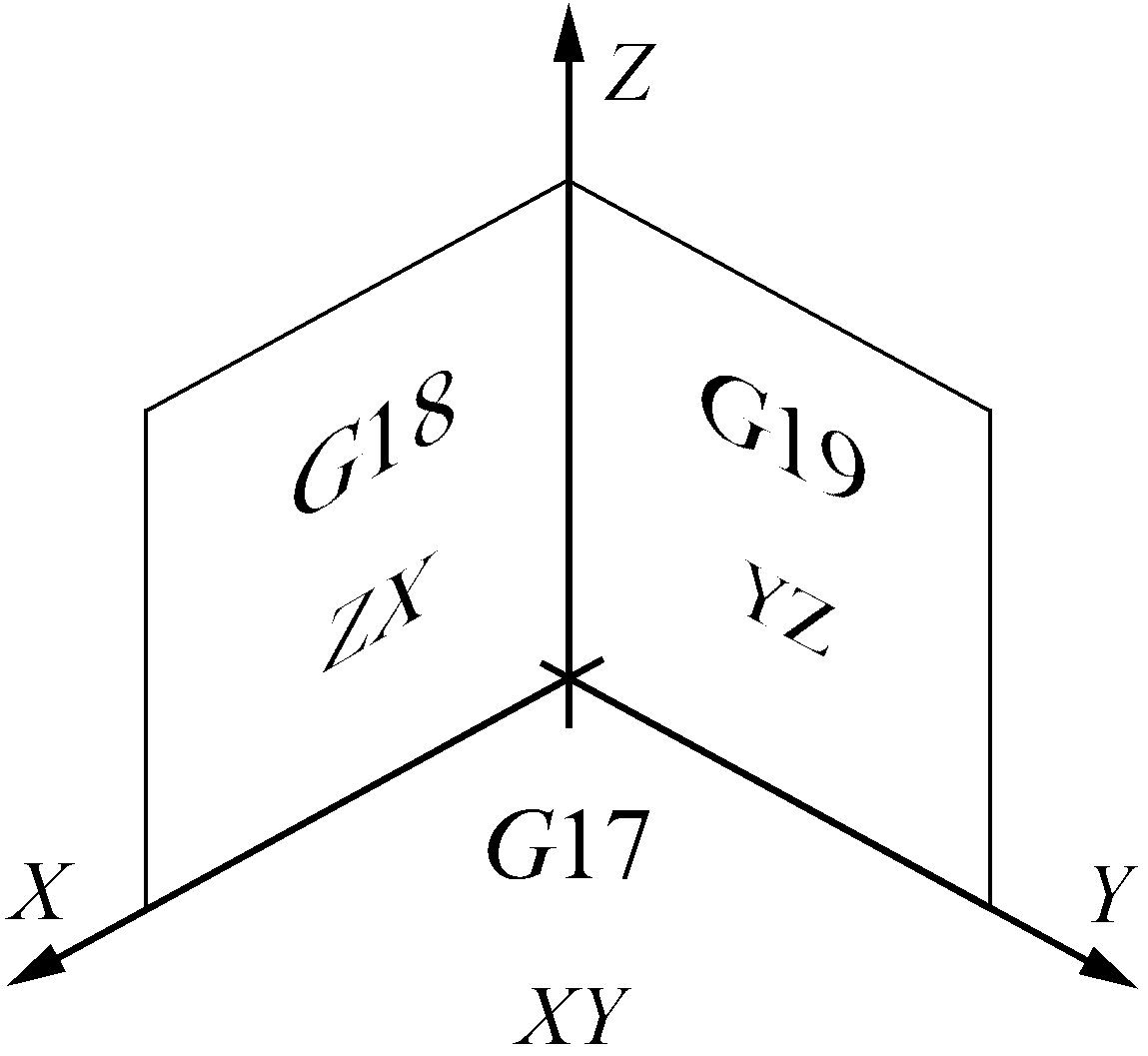

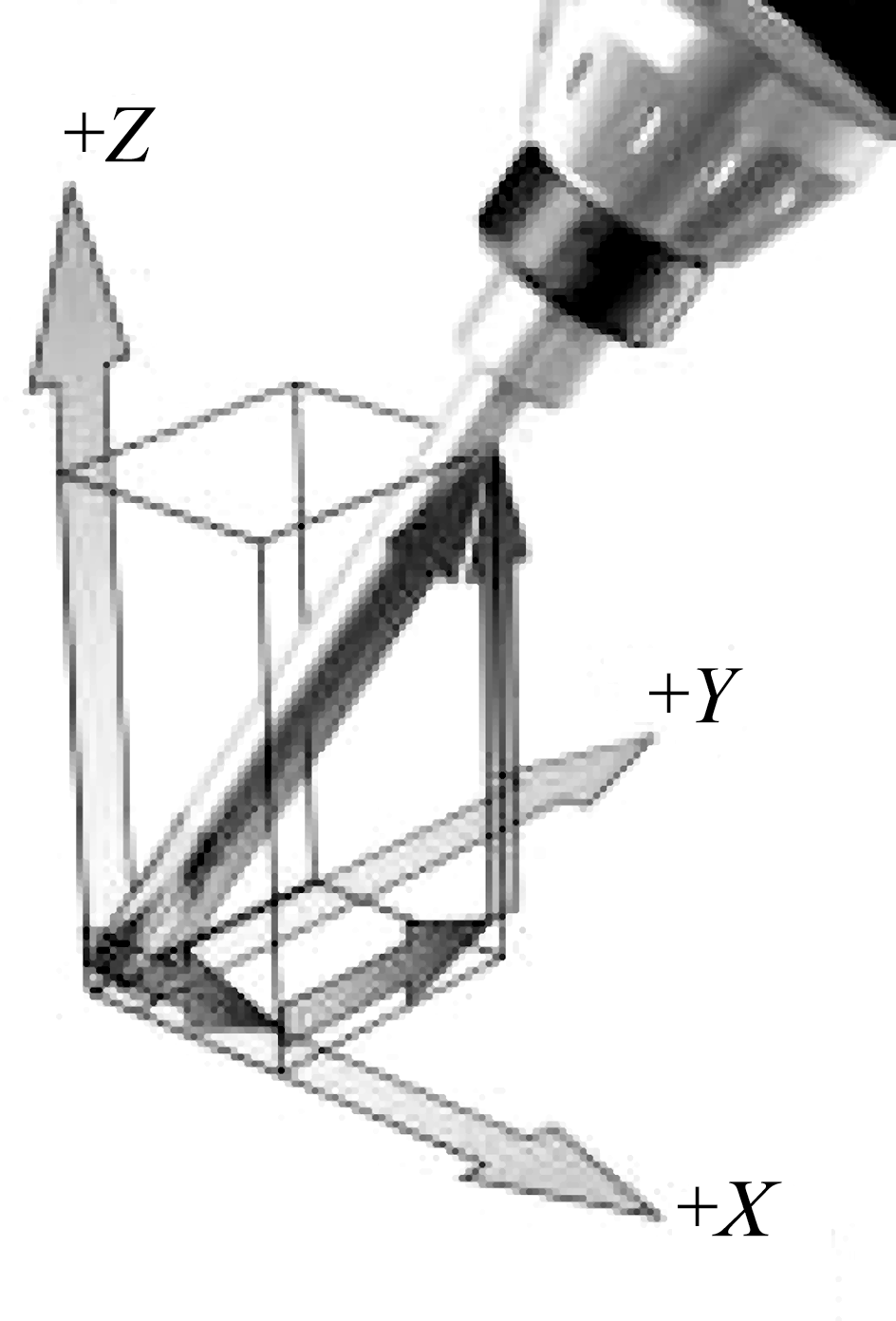

Используя круговую интерполяцию, следует предварительно указать, в какой координатной плоскости происходит расчет командами G17, G18 или G19 (рис. 3.27). Так, при движении в плоскости XY (G17) адрес I соответствует расстоянию по координате X; J соответствует Y.

Рис. 3.27. Координатные плоскости

Следует помнить о двух основных способах определения I, J, K:

- абсолютный («вектор»), заданы абсолютные координаты центра окружности в системе координат, в которой рассчитана программа (рис. 3.28);

- относительный, центр окружности задан как смещение относительно точки интерполяции (запрограммированное конечное положение) предыдущего кадра (рис. 3.29).

Рис. 3.28. Абсолютное положение координат центра окружности

Рис. 3.29. Относительное положение координат центра окружности

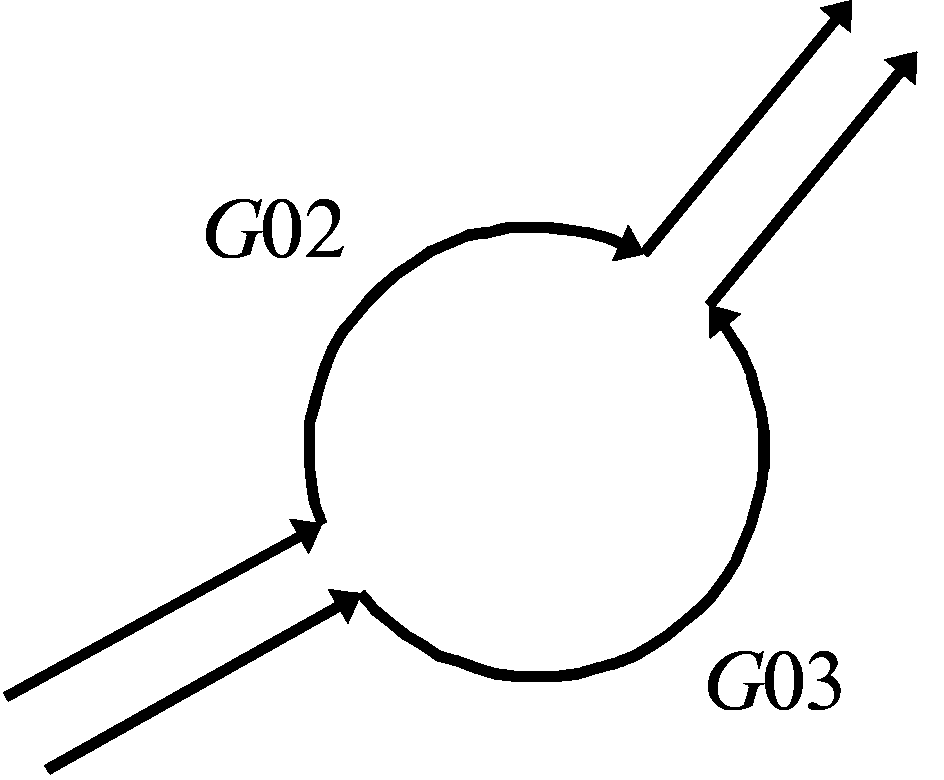

Причем относительное смещение может измеряться от центра дуги до конечной точки предыдущего кадра или от конечной точки до центра, то есть отличаться знаком. Имея центр дуги, придти в ее конечную точку можно как по часовой стрелке, так и против. Профиль на детали будет обработан разный. Поэтому нельзя забывать указывать направление движения при круговой интерполяции – по часовой стрелке G02 или против G03 (рис. 3.30).

Рис. 3.30. Направление круговой интерполяции

Любая управляющая программа разработана в определенной системе координат, привязанной к настроечным базам обрабатываемой детали, которую можно назвать системой координат заготовки. Станок имеет свою, машинную или ссылочную, систему координат. Чтобы связать эти две системы, используется таблица смещений начала системы координат заготовки в координатах машинной системы.

Выбор требуемой системы координат заготовки осуществляется командами G54…G59. Разумеется, предварительно необходимо занести фактические значения в таблицу смещений – машинные координаты настроечных баз, установленных на столе станка деталей.

Традиционно настроечные базы определяют с помощью индикатора часового типа. Более современный метод использования контактных щупов (головки Renishaw) (рис. 3.31).

Рис. 3.31. Определение настроечных баз

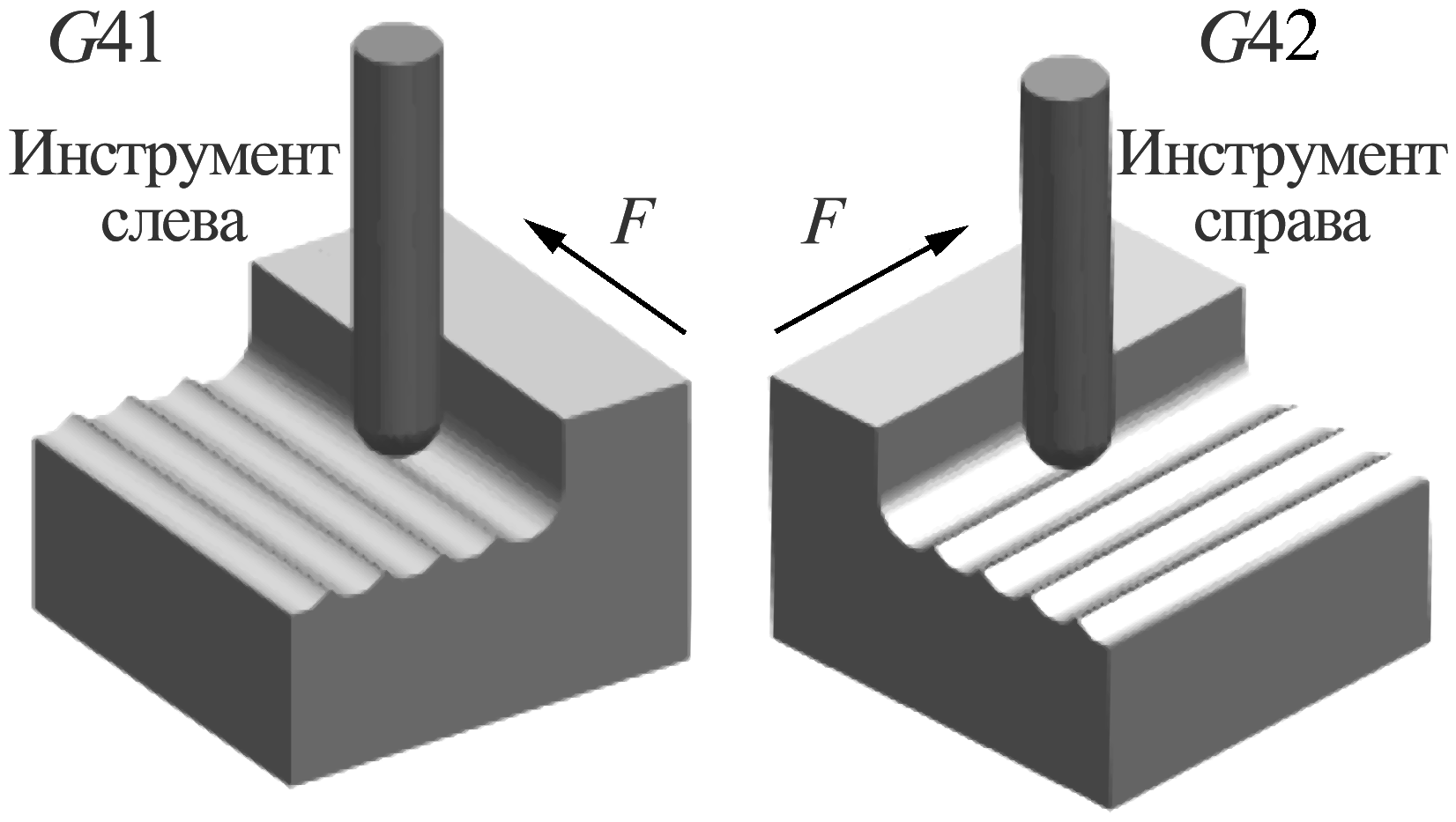

Управляющая программа обычно рассчитана с учетом заданной геометрии инструмента. Если возникает необходимость использовать инструмент, отличающийся от расчетного, следует ввести коррекцию. Коррекция на радиус инструмента задается командами G41 и G42 в зависимости от положения инструмента относительно детали (припуска) слева и справа соответственно (рис. 3.32).

Рис. 3.32. Компенсация радиуса режущего инструмента (радиус-коррекция)

Следует указать координатную плоскость, в которой осуществляется компенсация, для фрезерных станков это G17 (XY). Отмена радиус-коррекции – G40. Для определения фактического вылета инструмента используются специальные датчики.

Рассмотренная компенсация на инструмент работает в плоскости и подходит только для двух- и трехосевой обработки. Современные системы ЧПУ позволяют осуществлять компенсацию на инструмент и для многокоординатной обработки. При этом используются уже совсем другие функции, управляющая программа становится более сложной и воспринимать ее так же легко, как в обычном формате удается не сразу.

Многокоординатная обработка отличается от двух- и трехосевой наличием не только линейных перемещений, но и вращения исполнительных органов – поворотных столов, планшайб и шпиндельных бабок. Традиционно программируется непосредственно поворот исполнительного органа в градусах, например для осей поворота А и С:

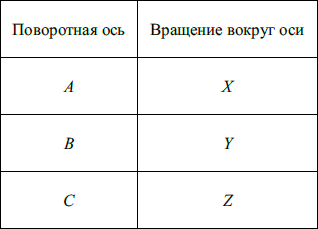

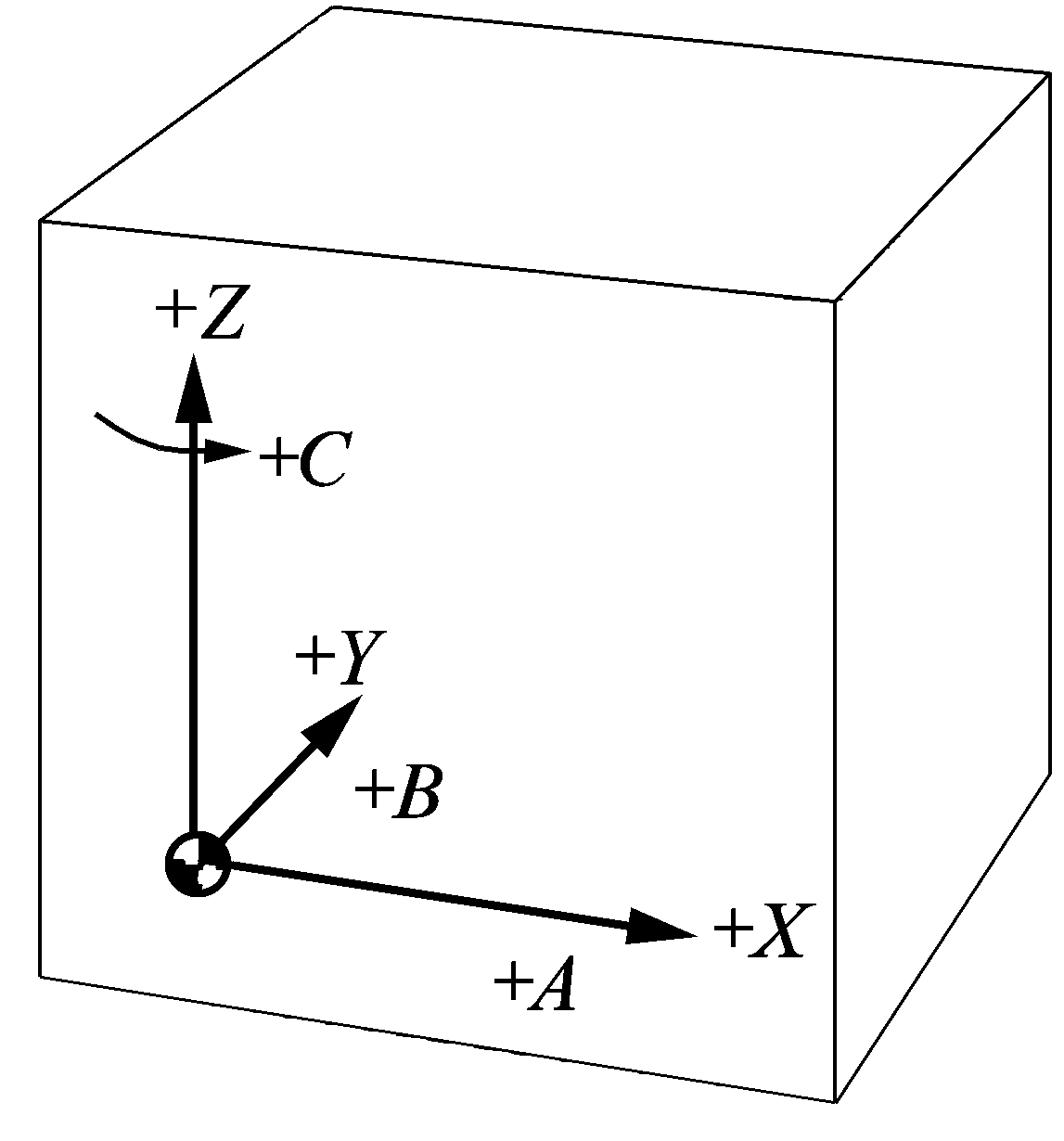

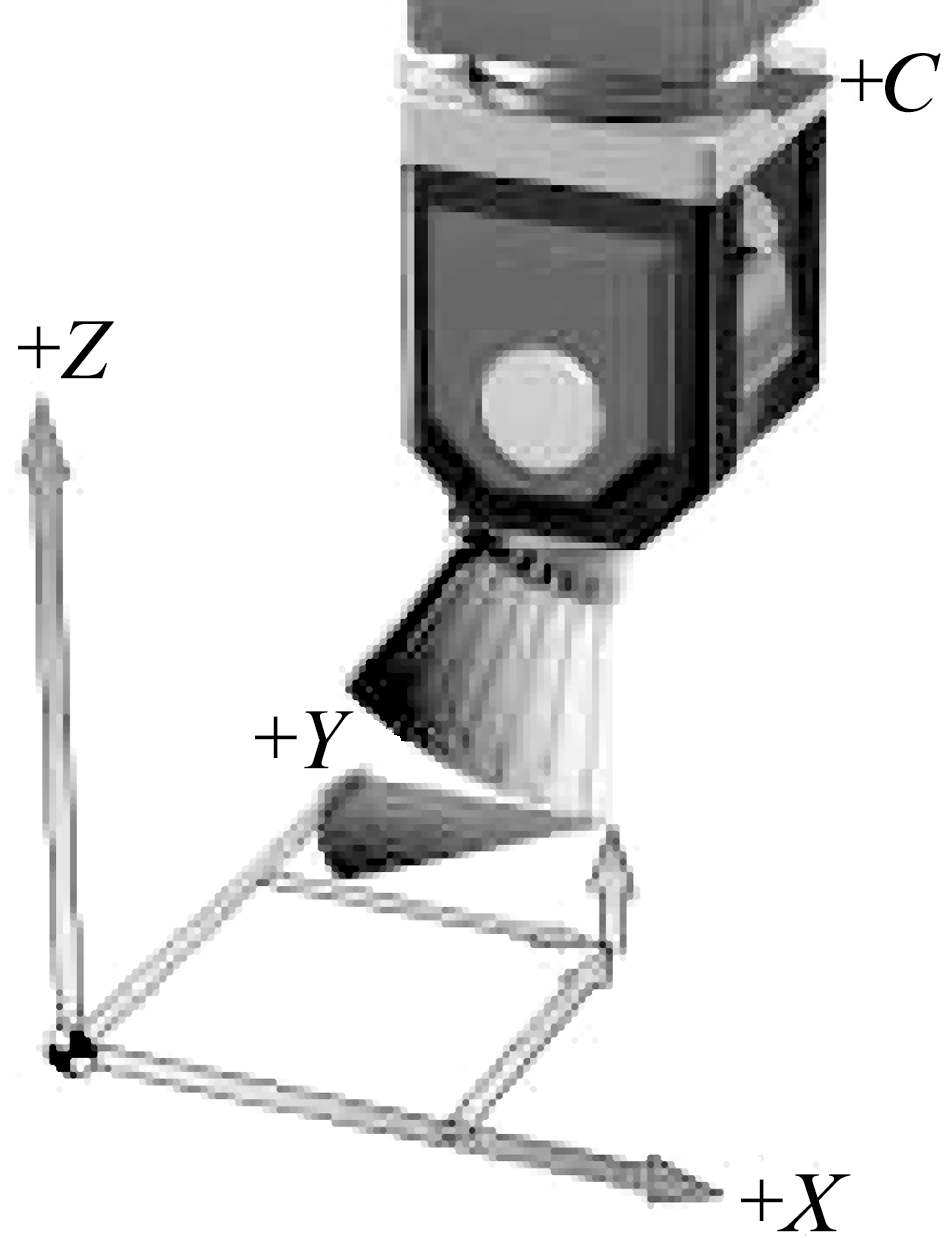

Международные стандарты, которым должны следовать все производители оборудования, предписывают обозначать поворотные оси фрезерных станков в зависимости от линейных осей, вокруг которых происходит вращение (когда другие оси стоят в «ноле») (рис. 3.33).

Рис. 3.33. Стандартные обозначения осей поворота

Положительное направление соответствует вращению против часовой стрелки. При этом имеется в виду, что инструмент движется вокруг детали. Если же компоновка станка такова, что деталь вращается вокруг инструмента, т.е. установлена на поворотном столе, то не следует забывать, что наблюдаемое вращение стола с деталью против часовой стрелки соответствует отрицательному направлению. В этом случае движение инструмента относительно детали происходит, на самом деле, по часовой стрелке и в соответствии с принятым соглашением поворотная координата должна «идти в минус».

Рис. 3.34. Смещение при повороте

Рис. 3.35. Вектор оси инструмента

Проще запомнить следующее правило. Если против часовой стрелки вращается:

узел с инструментом – «плюс»;

узел с деталью – «минус».

Программирование непосредственно в координатах поворота исполнительных органов имеет существенный недостаток. Поскольку при вращении стола с деталью или шпиндельной бабки есть определенное плечо поворота, изменяется не только угловое положение детали или инструмента, но и линейное (рис. 3.34). Возникшее смещение необходимо учесть.

Эту задачу может решить постпроцессор, пересчитав и внеся в текст программы соответствующее положение. Но у каждого станка плечо поворота индивидуально и на каждый станок приходится разрабатывать свой постпроцессор.

Современный подход – это машинонезависимое программирование, когда рассчитывают только взаимное расположение инструмента и детали, а все нюансы, связанные с кинематикой станка, решает сам станок. Для этого используются функции так называемой пятиосевой трансформации. Основное преимущество такого подхода – абсолютная независимость управляющей программы от кинематики станков. Единственное ограничение состоит в том, что стойки ЧПУ должны быть одного производителя. Кроме того, программа уже не привязана к конкретному расположению детали на столе станка (точнее, к расстоянию от настроечных баз детали до осей поворота).

Пакет пятиосевой трансформации у каждого производителя выполнен по-разному, однако концепция использована одна. Кадры управляющей программы дополняют блоками, описывающими пространственную ориентацию оси инструмента в системе координат заготовки, а именно, проекциями вектора оси на координатные оси. Программу сопровождают командами, включающими и выключающими трансформацию. Для стойки Heidenhain управляющая программа имеет следующий вид:

Компенсация геометрии инструмента в случае пятиосевой трансформации требует включения информации о векторе нормали к обрабатываемой поверхности в точке контакта инструмента с деталью (рис. 3.35). Heidenhain использует следующий формат:

Siemens рассматривает две точки контакта, в начале кадра (A4, B4, C4) и в конце (A5, B5, C5):

Чтобы правильно рассчитать компенсацию, системе ЧПУ необходимо предварительно указать необходимую информацию о геометрии инструмента, для которого была рассчитана программа. Тогда можно без потери точности применить переточенный инструмент с измененной геометрией.

Системы числового программного управления непрерывно развиваются, следуя возрастающим требованиям современной индустрии. Совершенствуется как аппаратная, так и программная часть. Рост быстродействия системы (как генератора импульсов, так и обратной связи) позволяет повысить точность позиционирования и скорость перемещения исполнительных узлов станка.

Увеличение скорости обработки влечет динамические перегрузки станка, которые приходится сглаживать, регулируя процесс разгона-торможения. Эта задача решается программным обеспечением, которое развивается и в других направлениях, совершенствуя сервисные функции, удобство работы со стойкой.

Источник: rusnc.ru

Заметки про ЧПУ станки, программы, материалы и создание G-Code CNC

ЧПУ на Arduino. Что нужно знать чтобы собрать ЧПУ станок самостоятельно?

Числовое программное управление, или ЧПУ, является ключевым элементом в производственном процессе многих современных станков и обрабатывающих центров. Оно позволяет точно управлять движением инструмента во время обработки материалов, что увеличивает точность и эффективность производства. Сегодня мы рассмотрим, как собрать ЧПУ станок на базе Arduino и что нужно знать для успешной реализации этого проекта.

Обновлено: 1 апреля , 2023

Обзор драйвера шагового двигателя DRV8825 и A4988.

На моем новом сайте про ЧПУ станки и ЧПУ технологии (CNC-tex.ru) вышли две новые статьи про драйвера шаговых двигателей DRV8825 иA4988. Драйвера DRV8825 иA4988 широко применяются в разработке ЧПУ станков различного назначения. Начиная от простых плоттеров для рисования и выкройки ткани и рекламной плёнки, до более сложных станков, таких как настольные фрезерные станки с ЧПУ. Кстати, данные драйвера также используются в 3D принтерах.

Обновлено: 7 октября , 2020

Лазерный станок с ЧПУ с Алиэкспресс

Мое увлечение ЧПУ станками началось больше 3 лет. Все это время я собирал самодельные ЧПУ станки. Сегодня я буду собирать заводской лазерный станок с ЧПУ, купленный на Алиэкспресс. У вас, наверное, возник вопрос что случилось? Почему заводской, а не самодельный станок с ЧПУ?

Все просто: сочетание прагматичности, логики и немного лени.

Более подробное описание смотрите на моем втором сайте X-TEX.

Обновлено: 19 июля , 2020

Инструкция по сборке лазерного гравировального станка CNC2-6550.

Инструкция по сборке лазерного гравировального станка CNC2-6550.

Инструкция по сборке лазерного гравировального станка.

Подключение станка к компьютеру и автономное использование с внешним дисплеем.

Краткая инструкция по использованию программы LaserGRBL.

Видео по сборке и запуску станка будет доступно в ближайшее время!

Обновлено: 2 июня , 2020

Вторая модернизация (доработка) 3D принтера Anet A8.

При разработке самоделок и проектов на Arduino не обойтись без 3D принтера. Купил я себе недорогой 3D принтер Anet A8. Принтер бюджетный, поэтому есть недочёты, чтобы устранить основные, сделал первую модернизацию. Ее было необходимо сделать для увеличения скорости печати, иначе печатать на данном принтере можно только на очень низкой скорости 30-40 мм/сек.

А сегодня буду проводить вторую модернизацию. Данная модернизация нужна в основном для комфортной работы.

Источник: portal-pk.ru

Блог

Создание управляющих программ ЧПУ для фрезерных станков

- Post category: Десктоп программирование / Программы на заказ / Разработка и IT

- Post comments: 0 комментариев

Фрилансер информация:

| Псевдоним: | Sip46 |

| Полное имя пользователя: | Александр |

| Место нахождение или проживание: | Рыбинск |

| Профессия: | Инженер программист ЧПУ |

Краткая информация:

Мне 37 лет. По профессии работаю 15 лет. Работал в АО » СатИЗ». В данный момент работаю в ОАО»Остеомед». Имею опыт работы на 3-ах и 5-ах фрезерных станках, ЭЭО-оборудовании. Работал со стойками фирм Fanuc, Siemens, Heidenhain.

Трёхкратный участник и двухкратный победитель соревнований Worldskills Russia.

Есть личное клеймо для производственных рабочих. Имеется допуск на пуско-наладочные работы и ремонт станков.

Описание состава работы:

Создание управляющих программ (УП) для фрезерных станков и отработка УП;

Наладка станков для фрезерных операций;

Подбор режущего и мерительного инструментов, проведение после операционного контроля деталей;

Разработка технологической оснастки и внедрение ее в производство.

Разработка концепции, оценка времени обработки детали

Оптимизация времени изготовления детали.

Создание 3D моделей по чертежам

Проектирование технологической оснастки (создание 3D моделей) и подбор режущего инструмента

Создание управляющих программ (УП) и технологического процесса (ТП) в CAM Siemens NX

Контроль обработки детали с помощью программ визуализации

Нужно для заказа:

Чертёж или 3D модель , информация о станке ЧПУ и материале. Все вопросы уточняются в личной беседе при обсуждении заказа.

Дополнительные данные:

Язык разработки: G-код

Объем услуги в кворке: Создание управляющей программы

Источник: hubfreelancer.ru