SolidWorks API (Application Programming Interface) — это интерфейс, позволяющий разрабатывать пользовательские приложения для системы SolidWorks. API – интерфейс содержит множество функций, которые можно вызывать из программ Microsoft Visual Basic, Microsoft Visual C++, Microsoft Visual Studio или из файлов-макросов SolidWorks. Эти функции предоставляют программисту прямой доступ к функциональным возможностям SolidWorks.

С помощью API – приложений можно решать множество различных задач, например такие как: интеграция SolidWorks с другими программными пакетами, разработка специализированных модулей, добавляющих к базовым возможностям SolidWorks дополнительную функциональность и различные другие задачи. API – приложения позволяют получить множество конфигураций одной детали или сборки, тем самым выиграть огромное количество времени при принятии конструкторских решений.

Разработка API — приложения может осуществляться на уровне создания макроса в SolidWorks, либо на уровне отдельного приложения, написанного на языке C# или VisualBasic. Все динамические библиотеки, необходимые для работы с API – приложениями автоматически инсталлируются вместе с SolidWorks. Как правило, если необходимо разработать полноценное приложение, для геометрических построений удобнее использовать программный код, записанный в макрос SolidWorks. Для начала работы с макросами, необходимо в программном пакете SolidWorks отобразить панель инструментов «Макрос».

Создание УП для ЧПУ в SolidWorks

Cоздание нового макроса и его выполнение

Последовательность действий для создания макроса в SolidWorks.

1. Перед тем, как начать записывать макрос, необходимо создать новый файл детали (сборки).

2. Для начала записи макроса на панеле «Макрос» кликнуть «Записьпауза макроса», после чего каждое построение или изменение свойства будет записываться в файл макроса.

3. Далее проводим все построения, которые должны быть отображены в программном коде макроса.

4. После этого останавливаем запись, кликнув «Остановить запись макроса». Появится окно, в котором необходимо указать физический путь файла макроса на жестком диске и указать формат, в котором он будет записан.

Форматы, в которых может быть сохранен макрос:

• VBA – упрощенная реализация языка программирования Visual Basic, встроенная в линейку продуктов Microsoft Office.

• VSTA VB – макрос будет сохранен в программном коде на языке Visual Basic. VSTA – инструментарий расширения функциональности приложений, основанный на .NET.

• VSTA C# — макрос будет сохранет в программном коде на языке C#.

Для того, чтобы выполнить записанный макрос необходимо на панеле «Макрос» кликнуть «Выполнить макрос», после чего появится окно «Открыть».

Редактирование макроса

Для того, чтобы редактировать созданный макрос, необходимо на панеле «Макрос» кликнуть «Редактировать макрос», после чего в появившемся окне указать расположение файла макроса на жестком диске и его формат. Для редактирование макроса (VB, C#) используется набор инструментов Visual Studio for Applications (VSTA). VSTA автоматически запускается после выбора макроса для редактирования. В окне VSTA отображается сгенерированный код редактируемого макроса.

Урок1: Основы моделирования механической обработки в SOLIDWORKS CAM

С помощью этого инструмента можно внести изменения в сгенерированный код и пересохранить макрос. Необходимо обратить внимание на то, что в окне Project Explorer уже указаны ссылки на все необходимые динамические библиотеки.

Создание приложения в Visual Studio

Указание ссылок на библиотеки

API – приложение можно разрабатывать непосредственно в Visual Studio, используя при этом программный код, сгенерированный при записи макроса.

Для того чтобы подключить динамические библиотеки для работы с интерфейсом API необходимо в окне Solution Explorer правой кнопкой кликнуть по вкладке Ссылки (References) и во всплывающем меню выбрать пункт «Добавить ссылку». После этого появится меню «Добавить ссылку», в котором выбираем вкладку COM и добавляем следующие библиотеки: SolidWorks2010 Type Library, SolidWorks2010 Constant Type Library, SolidWorks.Interop.swocommands.dll. Далее необходимо в самом приложении в классах где это необходимо (т.е. в тех, в которых будет использоваться программный код связанный с работой в SolidWorks) подключить соответствующие пространства имен.

Создание файла детали

Для прекращения записи макроса и его сохранения кликаем «Остановить запись макроса» и указываем путь сохранения. В результате получаем сгенерированный код на языке C#, который мы можем использовать в своем Windows Form приложении. Однако в проект необходимо добавить некоторый код для создания нового файла детали. Фрагмент кода выглядит следующим образом:

Document = «C:\ProgramData\SolidWorks\SolidWorks 2010\templates\ Сборка.asmdot»; swModelDoc = (ModelDoc2)swApp.OpenDoc6(document, (int)swDocumentTypes_e.swDocASSEMBLY, (int)swOpenDocOptions_e.swOpenDocOptions_Silent, «», ref errors, ref warnings);

Основные методы, изменение формальных параметров которых может повлиять на геометрию данной модели модели

• Метод InsertSketch класса SketchManager служит для добавления эскиза в активной плоскости. В качестве формального параметра принимает значение типа bool. Прежде чем создавать новый эскиз следует выбрать плоскость, на которой он будет размещен.

boolstatus = swDoc.Extension.SelectByID2(«Спереди», «PLANE», 0, 0, 0, false, 0, null, 0); swDoc.SketchManager.InsertSketch(true);

• Метод CreateLine класса SketchManager служит для создания новой линии эскиза в режиме редактирования эскиза. Принимает 6 формальных параметров – координаты конечной и начальной точки линии. Аналогично методу CreateLine существуют методы для создания других элементов эскиза. Пример использования метода CreateLine:

skSegment= ((SketchSegment) (swDoc.SketchManager.CreateLine (0.116812, 0.026916, 0.000000, 0.149183, 0.026916, 0.000000)));

• Метод EditDimensionProperties класса swDoc служит для редактирования свойств нанесенного размера. Принимает множество формальных параметров, каждый из которых отвечает за определенное состояния какого – либо свойства размера.

• Метод AddDimension класса swDoc служит для создания нового размера и в качестве формальных параметров принимает координаты граничных точек размера. Для корректного использования необходимо явное приведение к типу DisplayDimension.

Источник: habr.com

CAD/CAM-решения SolidWorks для автоматизации производства

В настоящее время решение задач автоматизации производства совершенно невозможно представить без средств компьютерного моделирования и инженерной графики. Внедрение современных гибко настраиваемых комплексов САПР/ЧПУ позволяет сократить проектный цикл, снизить производственные затраты и повысить конкурентоспособность выпускаемой продукции. В данной статье мы рассмотрим преимущества использования интегрального решения SolidWorks/CAMWorks для обеспечения сквозной автоматизированной поддержки изготовления изделий.

SolidWorks — промышленный стандарт 3D-проектирования

Как уже не раз отмечалось в публикациях в нашем журнале, SolidWorks — мощное средство проектирования, ядро интегрированного комплекса автоматизации предприятия, которое позволяет осуществлять поддержку изделия на всех этапах жизненного цикла в полном соответствии с концепцией CALS-технологий. В данной статье мы не будем подробно останавливаться на технических особенностях базового конструкторского модуля SolidWorks, поскольку его высокий функционал ни у кого не вызывает сомнений. В основу SolidWorks положен модульный принцип построения, обеспечивающий масштабируемость системы для реализации сквозной автоматизированной поддержки процессов, связанных с изготовлением изделий, включая проектирование деталей и технологической оснастки, моделирование процессов механообработки и электроэрозии, генерацию управляющих программ для станков с ЧПУ. Базируясь на технологиях гибридного параметрического моделирования, SolidWorks обеспечивает создание точной геометрической модели будущего изделия со всеми атрибутами, необходимыми для его изготовления (допуски на размеры, шероховатости, допуски формы и расположения поверхностей и др.).

CAMWorks — интегрированный CAM-модуль SolidWorks

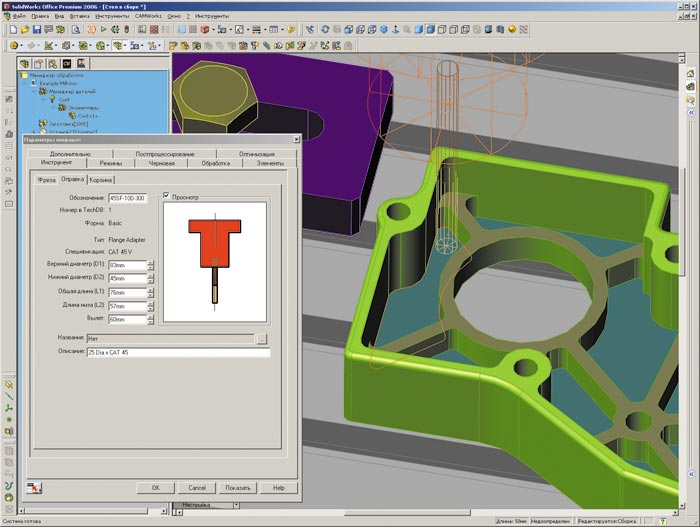

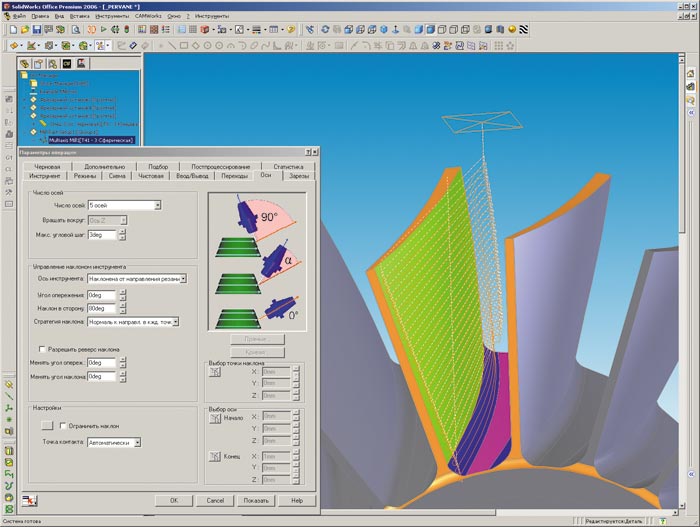

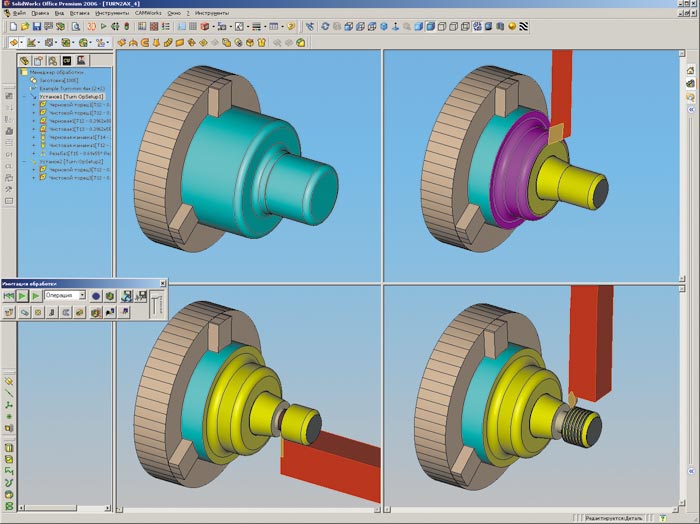

На основе геометрической модели SolidWorks создаются формообразующие элементы технологической оснастки (штампов и пресс-форм) и выполняется численное моделирование процессов обработки на оборудовании с ЧПУ. Для этого применяется модуль CAMWorks — одна из наиболее совершенных и интеллектуальных систем для создания управляющих программ для станков с ЧПУ, полностью интегрированная в пользовательский интерфейс SolidWorks и обеспечивающая работу на уровне единой геометрической модели (рис. 1). Остановимся подробнее на моделировании процесса обработки в среде интегрированного решения SolidWorks/CAMWorks.

Рис. 1. CAMWorks упрощает выбор инструмента, показывая его динамичное отображение в графической области

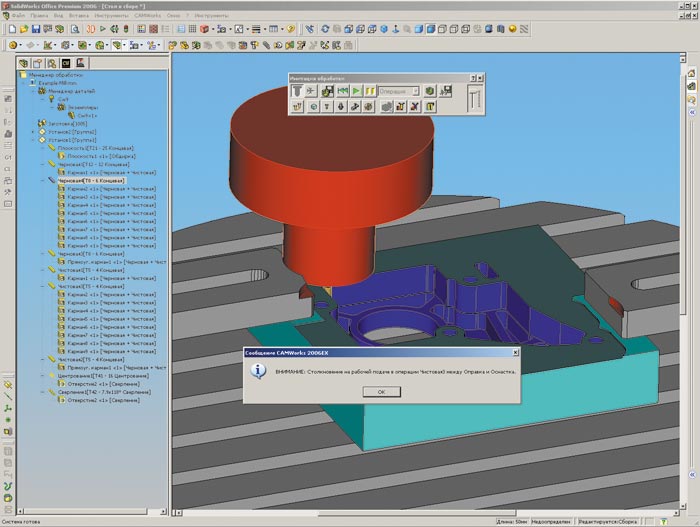

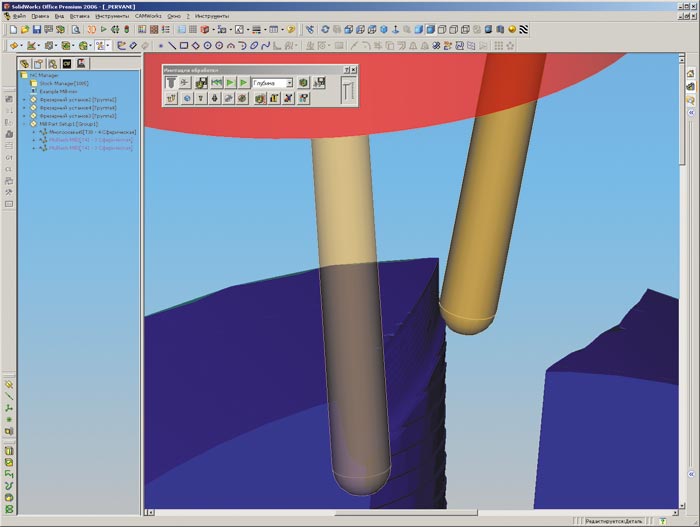

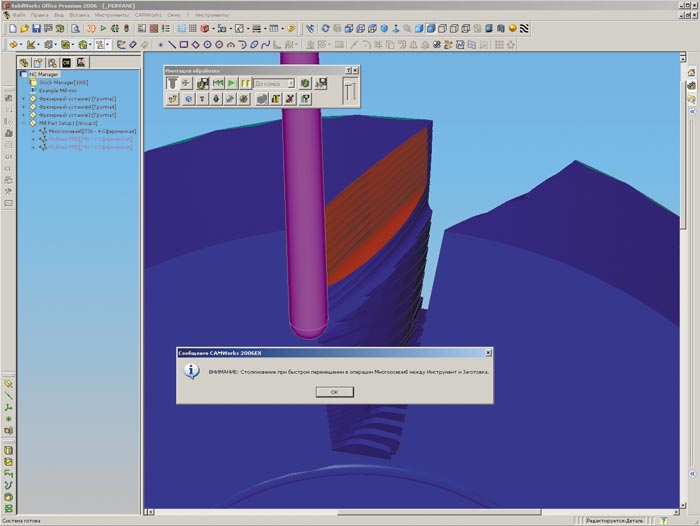

CAMWorks поставляется в следующих конфигурациях: 2,5-осевое фрезерование, 3-осевое фрезерование, многоосевое фрезерование (одновременно по 4/5 осям), 2- и 4-осевое точение, токарно-фрезерная обработка, 2-и 4-осевая эрозионная обработка. В CAMWorks реализована полная ассоциативность со всеми изменениями геометрической модели SolidWorks, что обеспечивает адаптацию операций обработки при изменении геометрической модели (рис. 2).

Рис. 2. При столкновении элементов фрезы и патрона с деталью или оснасткой CAMWorks может прекратить имитацию обработки и выдать соответствующее сообщение

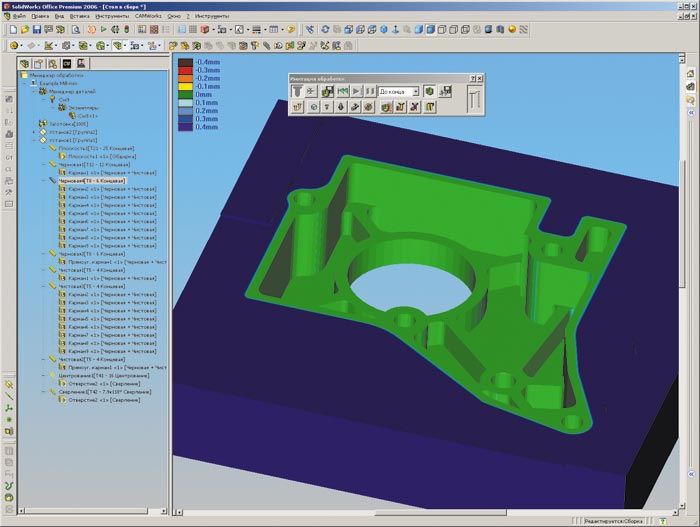

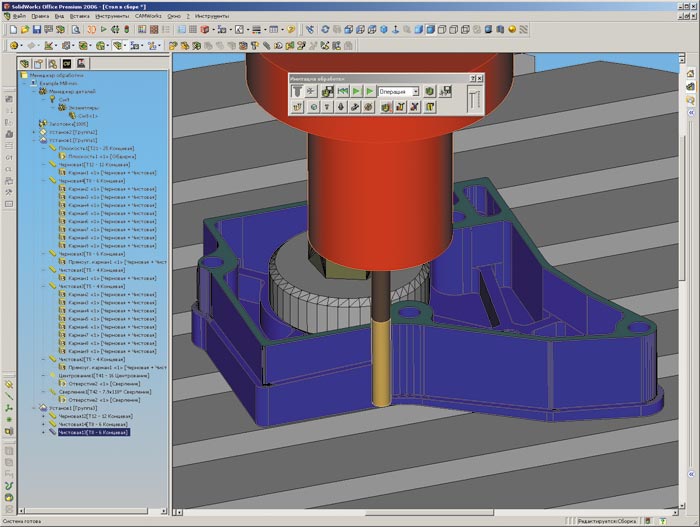

К основным функциональным возможностям CAMWorks (рис. 3-11)относятся:

• 2,5-осевое фрезерование — автоматическое или интерактивное выделение обрабатываемых элементов, работа с твердотельными моделями и эскизами, элементы высокоскоростной обработки, операции сверления, обработка резьбы, возможность позиционирования по 4-й и 5-й осям и пр.;

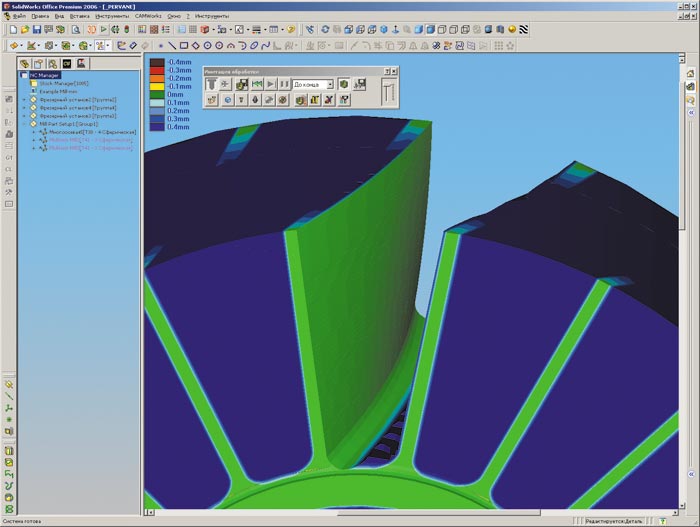

Рис. 3. Количественный анализ результатов обработки детали

Рис. 4. CAMWorks может выполнить удаление остатков материала, учитывая перезакрепление детали

Рис. 5. При изменении любого параметра CAMWorks его физический смысл иллюстрируется динамично меняющейся картинкой в правом верхнем углу окна параметров операции (на примере управления наклоном оси при 5-осевой обработке)

• 3-осевое фрезерование — широкий выбор стратегий черновой, получистовой и чистовой обработки, возможность подбора материала, учет геометрии реальной заготовки, поддержка инструмента всех видов, опциональная возможность обработки поднутрений фрезами типа «ласточкин хвост» и грибковыми и т.д.;

• 4/5-осевое фрезерование — модуль непрерывной обработки CAMWorks позволяет создать траектории обработки таких сложных деталей, которые невозможно эффективно изготовить на 3-осевых станках, например формообразующих поверхностей пресс-форм и штампов, винтов, лопаток турбин, режущего инструмента и др. Модуль 4-осевой непрерывной обработки CAMWorks создан для выполнения сложных работ с вращением заготовки, например для изготовления кулачков и распределительных валов, ходовых винтов и лопаток;

Рис. 6. Изменение пространственного положения оси фрезы для сохранения ее постоянного наклона к местной нормали к поверхности лопатки колеса компрессора

Рис. 7. CAMWorks сообщает о возможных конфликтах как при рабочих, так и при ускоренных перемещениях при обработке (на примере 5-осевой обработки)

Рис. 8. Контроль чистоты обработки поверхности пера лопатки

• токарная обработка — автоматическое выделение обрабатываемых элементов, использование сплошных, полых и фасонных заготовок, поддержка станков с двумя суппортами и с противошпинделем, применение стандартных циклов обработки, обработка наружных и внутренних контуров, единая база сверлильного и расточного инструмента для токарной и фрезерной обработки;

• токарно-фрезерная обработка — сочетание всех возможностей фрезерной и токарной обработки, опциональная фрезерная обработка с непрерывным вращением заготовки, поддержка любых комбинаций токарных и фрезерных обрабатывающих осей (оси C, B, Y), сохранение возможностей отдельного программирования фрезерной и токарной обработки для соответствующих станков;

• фрезерование в режиме сборки — CAMWorks использует возможности сборок SolidWorks для обработки группы деталей и для полного учета реальной обстановки на столе станка;

Рис. 9. Последовательность токарной обработки детали на станке с двумя суппортами: заготовка — чистовая обработка контура — чистовая обработка канавки со второго суппорта — точение резьбы)

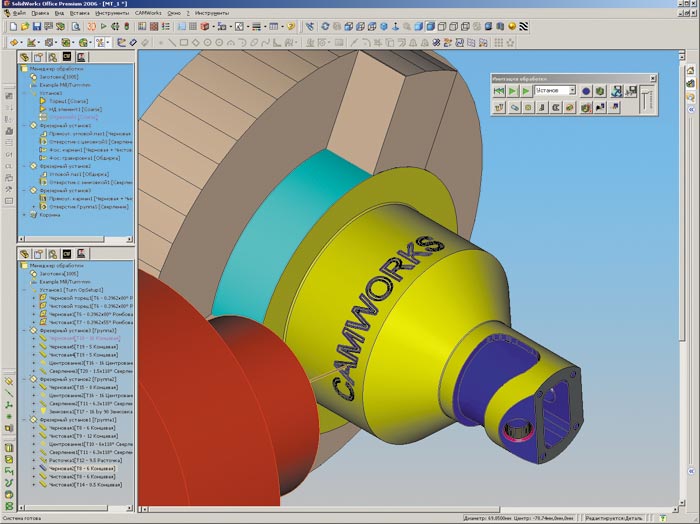

Рис. 10. Гравирование надписи на цилиндрической поверхности при использовании токарно-фрезерного центра (с осью C); видны также элементы, обработанные с торца, при наклонном установе и при непрерывном вращении заготовки

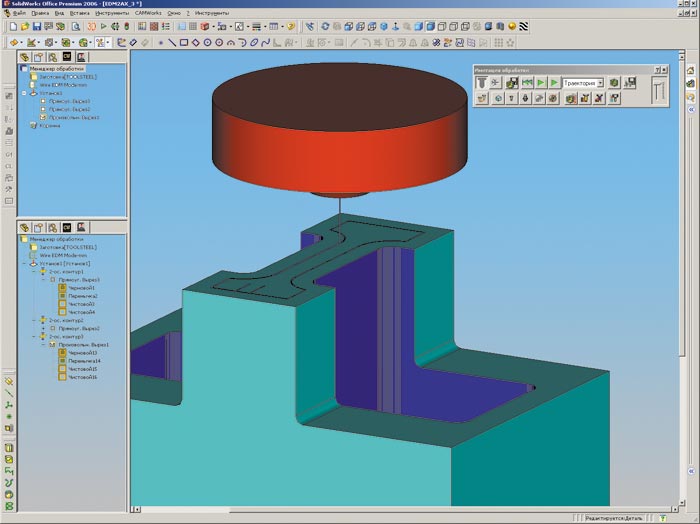

• эрозионная обработка — 2- и 4-осевая обработка, автоматическое или интерактивное выделение обрабатываемых контуров, обработка матриц и пуансонов в одном файле, автоматическое создание перемычек и разрушаемых ударом микроперемычек, возможность полного выжигания материала в узких вырезах, множество способов подвода и отвода, библиотеки режимов обработки;

• автоматическое и интерактивное распознавание элементов — CAMWorks автоматически распознает разные призматические элементы, в том числе с уклонами на стенках; элементы, не распознанные автоматически или нуждающиеся в корректировке, можно определить в CAMWorks с помощью специального мастера;

• имитация обработки — управление цветом отображения разных инструментов, возможность остановки имитации при возникновении конфликтов и количественного анализа точности обработки;

• обработка с использованием базы знаний — технологическая база данных поставляется с наполнением, позволяющим в большинстве случаев сразу же ее использовать; для получения максимальной отдачи от CAMWorks можно изменить эти и добавить новые данные, отражающие знания и опыт пользователя и особенности производства. Информация в базе данных разделена на категории: станки и инструмент — описания и параметры станков и инструмента конкретного предприятия, режимы — информация для расчета подач и оборотов на основе материалов детали и инструмента, элементы и операции — последовательности обработки для каждого типа элемента с учетом граничных условий, размеров, материала детали и т.д.

Пользовательский интерфейс CAMWorks, как и SolidWorks, полностью выполнен на русском языке. В комплекте с CAMWorks поставляется русскоязычная документация.

Рис. 11. Пример визуализации эрозионной обработки: два выреза уже выполнены (синие грани; обрезки материала удалены), а третий обрабатывается начисто (отрезанный материал представлен на экране; видны траектории подвода, отвода и обрезки перемычки)

Особенности различных типов постпроцессоров

Передача данных на станок с ЧПУ

В процессе разработки управляющих программ с использованием САМ-систем важным этапом является постпроцессирование, которое заключается в преобразовании выходных данных САМ-системы в формат используемой системы ЧПУ. Именно от того, насколько корректно написан постпроцессор, зависит безошибочная работа станков. В связи с этим CAMWorks имеет встроенные библиотеки постпроцессоров для различных управляющих стоек, а также обеспечивает возможность разработки пользовательских постпроцессоров.

Единого стандарта использования функций G-Code сегодня в постпроцессорах не существует. Принятые национальные и международные стандарты регламентируют использование некоторого числа основных команд, а остальные задействуются производителями систем ЧПУ по своему усмотрению. К тому же, помимо формата G-Code, имеются радикально иная система программирования Heidenhain и множество систем ЧПУ прежних поколений, которые предъявляют особые требования не только к используемым функциям и формату их записи, но и к расчету динамики станка. Реализовать такое многообразие форматов управляющих программ (УП) можно с помощью настраиваемого постпроцессора. В настоящее время все производители САМ-систем снабжают свои продукты именно такими постпроцессорами (включая универсальный генератор постпроцессоров системы CAMWorks) или предоставляют инструментальные средства для их разработки сторонними фирмами.

Как правило, настраиваемый постпроцессор состоит из ядра и файла настройки. Ядро — это сердце постпроцессора, выполняющее математические операции и ввод-вывод и содержащее интерпретатор файла настройки. Обычно ядро неизменно и является своего рода черным ящиком для технолога.

В зависимости от степени интеграции ядра с САМ-системой различаются встроенные (интегрированные) и внешние постпроцессоры. Встроенные постпроцессоры получают информацию для обработки напрямую, минуя промежуточный файл в формате CLData или APT. Их использование предпочтительнее, так как они оперируют категориями не только низкого уровня (координатами положения инструмента и так называемыми командами постпроцессора), но и высокого (подвод, отвод, врезание и т.п.), позволяя более точно управлять формированием УП.

В отличие от ядра, файл настройки доступен для изменения. Когда речь заходит о написании постпроцессора, то под этим в основном подразумевается разработка именно такого файла. Его структура может варьироваться — от простейшего хранения используемых команд ЧПУ и других статических параметров (табличный файл) до фрагментов или целых процедур, расширяющих функциональность ядра или описывающих правила формирования УП, написанных на специализированном языке программирования (языковой файл). Каждый из них имеет свои преимущества и недостатки, представленные в таблице.

Практически лишена недостатков комбинация обоих вариантов, реализованная в универсальном генераторе постпроцессоров (UPG) системы CAMWorks. Благодаря использованию диалогового режима можно оперативно назначить правила форматирования адресов и формирования кадров УП (рис. 12).

Рис. 12. Диалоговое окно настройки постпроцессора

Помимо формирования УП, постпроцессор создает сопроводительный файл, содержащий информацию о дате, используемом инструменте и т.п. (рис. 13).

Рис. 13. Сопроводительный файл постпроцессора

В случае необходимости задействовать оригинальные возможности системы ЧПУ можно перейти к ручной настройке с использованием языковых средств (рис. 14).

Рис. 14. Использование языковых средств настройки постпроцессора

Программирование ведется с использованием бейсикообразного языка, который содержит как средства, присущие универсальным языкам программирования, так и специализированные переменные и функции. Благодаря интуитивно понятному построению файла настройки, легкости языка программирования и системе документации, время на разработку постпроцессора снижается до минимума. По завершении создания постпроцессора он становится доступным для использования в пользовательском интерфейсе модуля CAMWorks. Сегодня по заказам пользователей программного комплекса SolidWorks/CAMWorks специалистами компании SolidWorks-Russia создана библиотека постпроцессоров, включающая большую часть оборудования, используемого на предприятиях постсоветского пространства.

Итак, мы рассмотрели основные технические аспекты применения CAM-модуля SolidWorks для автоматизации производства. В заключение еще раз подчеркнем, что только внедрение современных гибко настраиваемых программных комплексов для моделирования процессов механической и электроэрозионной обработки и подготовки управляющих программ для станков с ЧПУ позволяет снизить производственные затраты и повысить конкурентоспособность выпускаемой продукции. Компания SolidWorks-Russia готова помочь всем заинтересованным предприятиям в этом вопросе и предоставить все знания и опыт, накопленные нами за долгие годы проектно-внедренческой деятельности.

Артем Аведьян

Канд. техн. наук, директор по маркетингу SolidWorks-Russia.

Михаил Малов

Зам. технического директора SolidWorks-Russia.

Источник: sapr.ru

Добавление SOLIDWORKS CAM — встроенное решение для машинной обработки

Добавление SOLIDWORKS CAM для системы автоматического проектирования SOLIDWORKS представляет из себя набор инструментов для генерации управляющих программ для станков с числовым программным управлением. Начиная с версии 2018 добавление добавление устанавливается из стандартного диалогового окна установки САПР. Не секрет, что это давление было сделано на основе системы CAMWorks. В более ранних версиях добавление необходимо было устанавливать отдельно, после чего ассоциировать с установленным SOLIDWORKS.

Данная статья является обзором возможностей добавления, основных способов работы и инструментов.

После установки активировать загрузку добавления можно используя меню настроек загрузки добавлений.

После активации добавления в панели закладок появиться соответствующая вкладка. В отличии от более ранней версии в SOLIDWORKS CAM 2018 инструменты собраны в одной вкладке.

После активации добавления в древе построение появятся три дополнительных вкладки: древо элементов, древо операций и древо инструментов. В них в дальнейшем будут отображаться действия, произведенные в добавлении.

Перед началом работы по созданию стратегии обработки и управляющей программы необходимо задать вид станка и выбрать постпроцессор, так-же можно задать набор инструментов, ось наклона и вращения и прочее.

По умолчанию в SOLIDWORKS CAM доступны три вида фрезерных станков с 3, 4 и 5 степенями свободы инструмента. А также токарный станок.

Обратите внимание, приведенное оборудование является представителями общих типов, обычно для определенных моделей станков от производителя поставляется набор пост- и препроцессоров, а также файлы настройки станка. Именно их стоит использовать для генерации управляющей программы непосредственно для вашего оборудования. Но даже то, что поставляется в комплекте САПР вполне можно использовать для производства, необходимо лишь убедится в правильности выполнения станком G-кода, сделав несколько тестовых прогонов и произведя замеры, после генерации управляющей программы.

Кроме того, к примеру для токарного станка можно задать отрисовку оснастки для большей визуализации процесса.

В диалоговом окне настройки создается система координат и задаются плоскости создания элементов. Другими словами, основные рабочие плоскости. Данное решение несколько упростило настройку добавления SOLIDWORKS CAM 2018 в сравнении с более ранними версиями.

Из этого диалогового окна производиться выбор постпроцессора. Постпроцессор — это набор алгоритмов позволяющий САПР «понять» как правильно подготовить код управляющей программы для того, чтобы он правильно ее отработал.

Нажав кнопку Обзор можно добавить постпроцессор, поставляемый с вашим оборудованием.

Во вкладке Корзина можно выбрать или создать свой набор инструментов, установленных в станке. В более ранних версиях, смена инструмента работала через скрипт задержки в основном коде управляющей программы. Список инструмента можно было дополнять самостоятельно, однако раньше он был привязан к изделию и сборка корзины инструмента по умолчанию не производилась.

Как и говорилось ранее, в новых версиях SOLIDWORKS CAM весь набор инструментов собран в одной вкладке. Активация тех или иных наборов инструментов будет зависеть от выбранного типа станка.

К примеру, для токарного станка доступны стратегии токарной обработки, а фрезерные операции будут заблокированы.

Инструменты распознания геометрии, генерации обработки и траекторий , а также симуляции процесса механической обработки детали находятся в левой части вкладки SOLIDWORKS CAM, они неизменны для всех видов обработки.

Для запуска симуляции обработки используется инструмент Симуляция траектории, для сохранения файла управляющей программы используется инструмент Процесс, после чего необходимо будет сохранить файл управляющей программы для последующего использования на управляющей станции станка с ЧПУ.

Процесс симуляции обработки стал более наглядным и требует меньших затрат времени для отображения оборудования и инструментов.

Источник: autocad-lessons.com