В этом разделе Вы создадите простую управляющую программу, используя предварительно подготовленный рельеф. Установочные параметры механической обработки в этом примере предназначены только для демонстрации. Подразумевается что Вы уже знаете как эксплуатировать Ваш станок и что Ваших знаний достаточно, чтобы выбрать подходящий инструмент и технологические параметры.

Если Вы не уверены в каких-либо аспектах работы вашего станка, консультируйтесь с квалифицированным специалистом или свяжитесь с поставщиком Вашего станка.

Открытие Рельефа

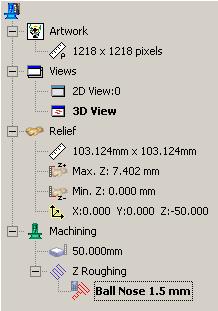

Механическая Обработка в ArtCAM начинается после получения трехмерного рельефа. В этом примере Вы используете проект, созданный путем простой вставки нескольких элементов из трехмерных шаблонов, находящийся на компакт диске с ArtCAM.

1. Используя команду Close (Закрыть) из меню File (Файл) закройте все проекты, с которыми работали до этого.

2. Выберите команду Load — Replace (Загрузить — Заменить) в меню Relief (Рельеф).

Создание управляющей программы в ArtCam 2012 для станка с ЧПУ. Пошаговая инструкция.

3. Загрузите файл Dragbadg.rlf директории Examples/overview.

Так как не имеется никакого изображения в окне двухмерного вида, АrtСАМ создает полутоновое черно-белое изображение в окне двухмерного вида.

Создание УП

Для создания управляющей программы используется Toolpath Manager (Менеджер УП).

1.Переключитесь на инструментальную панель Toolpath (УП).

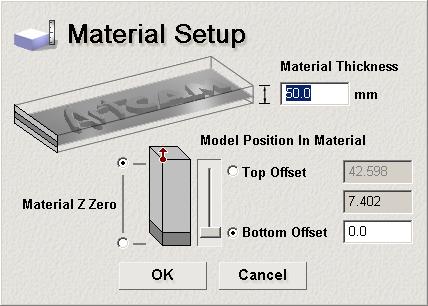

2. Нажмите иконку Material Setup (Задание Заготовки).

|

Material Setup (Задание Заготовки) |

Оставьте все значения по умолчанию и нажмите кнопку ОК.

3. Нажмите иконку Z Level Roughing.

|

Z Level Roughing |

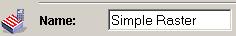

4. Введите в поле Name (Название) название траектории движения инструмента — Simple Raster. Это название может иметь не более 32 символов, включая пробелы.

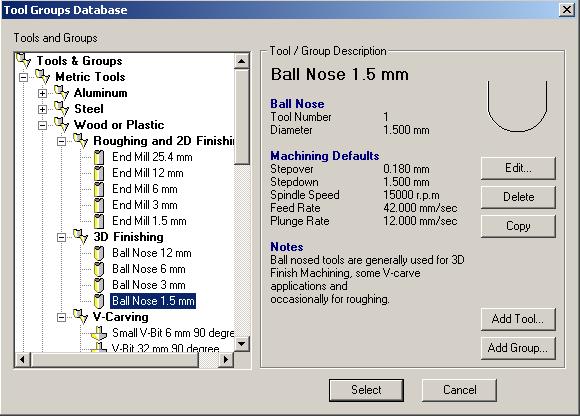

5. В секции Roughing Tool нажмите кнопку Select.

6. В открывшемся диалоговом окне Tool Groups Database выберите из метрического инструмента для алюминия фрезу Ball Nose 1.5mm и нажмите кнопку Select.

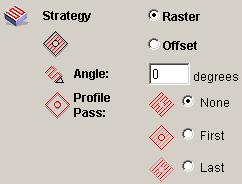

7. Переместитесь в секцию Strategy (Стратегия).

8. Выберите тип стратегии — Raster (Растровая Обработка).

Для этого примера все установки можно оставить по умолчанию.

Создание управляющей программы для ЧПУ станка /|

9. Просмотрите другие закладки.

Значения, которые Вы задали, предназначены только для демонстрации. Если Вы хотите обработать модель из этого примера, выберите значения, которые являются подходящими (и сохраните их!) для Вашею станка. Если имеются какие-нибудь сомнения, обратитесь за справкой к квалифицированному специалисту или поставщику Вашего станка.

10. В самой нижней части окна Z Level Roughing нажмите кнопку Now напротив Calculate.

Вы увидите как АrtСАМ в окне трехмерного вида создает управляющую программу в виде линии красного цвета. Если щелкните кнопкой мыши, то ArtCAM даст Вам возможность отказаться от создания траектории движения инструмента.

Как только управляющая программа была создана, ArtCAM сигнализирует об этом — появляется отметка красного цвета рядом с названием траектории движения инструмента на закладке Project.

Управляющая программа создается по текущему рельефу, находящемуся в окне трехмерного вида.

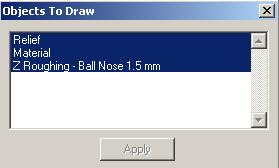

11. Нажмите иконку Object To Draw (Элементы для Отображения).

|

Object To Draw (Элементы для Отображения) |

Теперь Вы можете исследовать траекторию движения инструмента так же, как было описано в главе Управление Окном Трехмерного Вида раздела Создание Трехмерного Рельефа. Сейчас Вы можете сохранить УП в формате конкретной стойки ЧПУ.

Сохранение УП для конкретной стойки ЧПУ

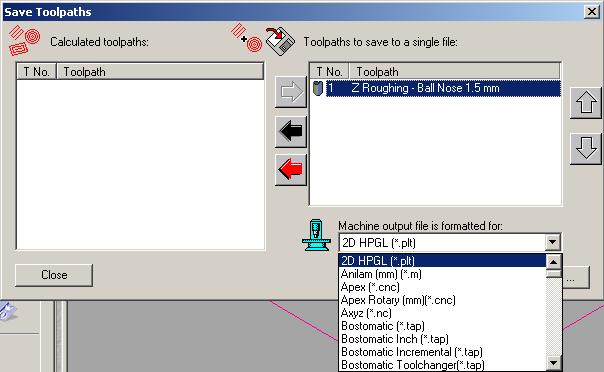

1. Нажмите иконку Save Toolpath (Сохранить УП) на инструментальной панели Toolpath (УП).

|

Save Toolpath (Сохранить УП) |

Появляется диалоговое окно Save Toolpaths (Сохранить УП). Если Вы создали несколько управляющих программ или имеете станок с автоматической сменой инструмента, то Вы можете упорядочить и объединять свои управляющие программы с помощью этого диалогового окно. Для нашего примера, который состоит только из одной управляющей программы, Вы можете просто выбрать выходной формат файла для станка с ЧПУ и нажать кнопку Save (Сохранить).

Выходной файл сохраняется в формате конкретного станка с ЧПУ. Для получения подробной информации смотрите соответствующий раздел в On-Line Help Manual.

Возможно вам будет интересно

- Уроки ArtCam

- Бесплатные 3D модели (рельефы) для ArtCam (для станков с ЧПУ)

Добавить комментарий

Images by Flickr/goingslo,aussiegall,Rodrigo_Soldon,-just-jen-,FreeCat

Источник: vt-tech.eu

7.5. Автоматизированная разработка управляющих программ для оборудования с чпу

В управляющих программах для оборудования с ЧПУ обработка детали задается в виде массивов чисел, включая:

• технологические команды, определяющие выбор инструмента, задание скорости шпинделя и величину подачи, включение-выключение подачи и т.п.;

• геометрические команды, определяющие перемещение рабочего органа относительно детали по некоторой траектории, в том числе и контролируемой непрерывно;

• подготовительные команды, служащие для управления самим устройством ЧПУ и задания режимов его работы;

• вспомогательные команды, служащие непосредственно для управления включением и выключением механизмов станка.

Каждая команда представляет собой совокупность символов и цифр, доступных пониманию технолога-программиста станков с ЧПУ. Управляющая программа для станка с ЧПУ является определенным образом формализованной записью исходных данных для работы этого устройства, приводящих при неизменной процедуре их обработки к различным результатам.

К любому станку с ЧПУ прилагается инструкция по его программированию, являющаяся руководством для технолога-программиста по кодированию действий, совершаемых данным станком с ЧПУ при реализации процесса обработки той или иной детали. Например, унифицируются начало и конец как программы в целом, так и каждого кадра, указывается способ нумерации кадров программы, оговаривается формат и структура кадра.

Для кодирования буквенных символов и чисел в управляющих программах для оборудования с ЧПУ применяются различные унифицированные коды. Самым распространенным из них является требующий для изображения одного символа семи двоичных разрядов код, разработанный международной организацией по стандартизации ISO, который так и называется «код IS0-7bit».

При составлении текстов кадров управляющих программ для оборудования с ЧПУ используется адресный принцип, когда адресом называют буквенный символ, определяющий, куда именно будет направлена и каким образом будет использована непосредственно следующая за ним числовая информация, называемая подадресным выражением.

Таких адресов в коде IS0-7bit существует несколько:

• N — номер кадра управляющей программы;

• X, Y, Z — геометрическая информация, определяющая перемещения по указанным координатным осям;

• G (government — управление) — для подготовительной информации. Например, G00 — быстрый ход, G01 — линейная интерполяция и др.;

• М (англ. machine-tool — станок) — для вспомогательных команд;

• S (англ. spindle — шпиндель) — для задания оборотов шпинделя;

• F (англ. feed — подача) — для задания величины подачи;

• Т (англ. tool — инструмент) — для выбора того или иного инструмента и др.

При составлении текстов управляющих программ используются следующие основные понятия:

• нулевая точка детали (на производственном сленге — нуль детали) — это точка детали, которая принята за нулевую в системе координат, связанной с деталью, от которой откладываются характерные для обработки размеры;

• нулевая точка станка (на производственном сленге — нуль станка) — это точка в пространстве, которая принимается за нулевую в системе координат, cвязанной со станком, обычно совпадающая с базовой точкой зажимного приспособления;

• центр инструмента — неподвижная относительно державки точка инструмента, для которой ведется расчет траектории движения инструмента относительно детали. Например, для резца центром инструмента будет считаться центр скругления при вершине данного резца, а для пальцевой фрезы — точка пересечения оси данной фрезы с ее торцом;

• исходная точка составления управляющей программы, связывающая нулевые точки станка и детали;

• расчетная траектория — это траектория движения центра инструмента относительно обрабатываемой детали, рассчитываемая по геометрии обрабатываемой поверхности с учетом геометрии инструмента, которая может совпадать с контуром обрабатываемой детали, представлять собой его эквидистанту, или являться более сложной кривой;

• опорная геометрическая или технологическая точка — это та точка расчетной траектории, в которой происходит изменение закона, описывающего траекторию, или изменение условий обработки;

• постоянный цикл — это часто встречающаяся последовательность команд управляющей программы, оформленная в виде стандартного участка текста управляющей программы, т. е. стандартной подпрограммы, вызываемой одной командой управляющей программы, например стандартные подпрограммы точения цилиндрических поверхностей, сверления отверстий и т. п.

Быстрое развитие базовых электронных средств обусловило развитие функциональных возможностей устройств ЧПУ и связанных с этим методов подготовки управляющих программ.

Простейшими из таких устройств являются собственно устройства ЧПУ, называемые устройствами типа NC (numerical control).

Следующим шагом в развитии устройств ЧПУ явились системы типа SNC (storing numerical control). Использование универсальной управляющей мини-ЭВМ вместо специальных устройств управления привело к созданию систем класса DNC (direct numerical control), в которых вследствие высокого быстродействия подобной ЭВМ стало возможным управление от одного устройства ЧПУ, построенного на базе такой ЭВМ, сразу несколькими станками.

Дальнейшее развитие микроэлектроники привело к появлению устройств ЧПУ класса HNC (hand-controlled numerical control). В подобных устройствах обработка головной (пилотной) детали партии производится высококвалифицированным рабочим, а все его действия кодируются и записываются в виде управляющей программы для обработки других таких же деталей партии.

Наконец, снижение стоимости компьютерных микроэлектронных средств привело к появлению устройств ЧПУ класса CNC (computerized numerical control), в которых стало возможным использование индивидуального компьютера для построения систем ЧПУ того или иного станка.

Разработка управляющих программ путем кодирования согласно инструкции по программированию данного станка с ЧПУ элементарных действий, совершаемых данным автоматическим станком, требует подробной и полной разработки технологического процесса обработки программируемой детали на данном станке. Кроме того, такое составление управляющих программ для более или менее сложных деталей требует высокой квалификации программиста и сопряжено с неизбежными ошибками, ведущими к поломкам дорогостоящего оборудования и травмам людей. Вся информация, необходимая для обработки данной детали, содержится в рабочем чертеже детали. Стремление, с одной стороны, сократить объем дополнительно разрабатываемой документации и вводимой информации, а с другой — уменьшить, если не полностью исключить, ошибки программирования, привело к созданию и использованию систем автоматического программирования для станков с ЧПУ, получивших общее название САП.

Примером таких САП является система автоматического программирования станков с ЧПУ, называемая APT (auto programming tool). Она послужила основой для разработки многочисленных АРТ-образных языков. Русской версией такой системы автоматического программирования станков с ЧПУ является система Техтран, включающая в себя проблемно-ориентированный язык Техтран и транслятор с него. Система Техтран (технологический транслятор) получила свое название по аналогии с известным языком программирования Фортран (формульный транслятор).

Базовый Техтран позволяет программировать любые плоские контуры, находящиеся в плоскости ХОY состоящие из набора точек, прямых линий и дуг окружностей. Перемещения по оси Z возможны при осуществлении движения типа «точка—точка» в процессе управления глубиной обработки и выходе на заданную плоскость XOY. Такая обработка называется 2,5-координатной.

Система Техтран обеспечивает:

- слежение за процессом составления управляющей программы и осуществляет диагностирование ошибок в исходном тексте,

- позволяет по одному исходному тексту, написанному в формальных параметрах, производить составление управляющих программ для группы похожих деталей путем задания для каждой из этих деталей фактических значений формальных параметров.

- обеспечивает возможность редактирования составляемых управляющих программ как на уровне исходного текста, так и в результирующем коде ISO-7bit.

- формирование сопроводительной документации.

Последовательность подготовки исходного описания детали для последующего использования его системой Техтран сводится к следующему:

• выбор системы координат и определение контурных элементов;

• выбор исходной точки обработки;

• определение последовательности обработки детали;

• описание на языке Техтран контура детали, последовательности обработки и технологических команд.

Всякая автоматизированная разработка управляющих программ для станков с ЧПУ опирается на базы данных, содержащие следующие компоненты:

• технологические схемы и наладки для обработки типовых поверхностей, таких как наружное и внутреннее точение, выполнение канавок, сверление, фрезерование пазов и др.;

• библиотека простейших графических элементов, таких как окружности, овалы, прямоугольники, зубья шестерен и др.;

• технические характеристики станков, приспособлений, инструментов;

• данные для расчета режимов обработки;

• архив ранее разработанных переходов и операций;

• архив готовых управляющих программ;

• архив постпроцессоров для разных станков с ЧПУ.

Станки с ЧПУ, а значит и соответствующие САП, специализируются. Среди них можно выделить следующие группы:

1) токарные станки с ЧПУ и САП, предназначенные для 2- координатной обработки;

2) фрезерные и сверлильные станки с ЧПУ и САП, предназначенные для 2,5-координатной обработки;

3) фрезерно-сверлильно-расточные многоинструментные станки (обрабатывающие центры) с ЧПУ и САП, предназначенные для 3-координатной обработки.

Современные САП позволяют смоделировать и визуализировать на экране монитора в виде мультфильма движение инструмента относительно детали и процесс съема металла, что весьма удобно для контроля составляемой управляющей программы. Они также допускают коррекцию и редактирование управляющей программы оператором на любом этапе ее создания.

Источник: studfile.net

Как создать управляющую программу для станка с чпу

Насколько сложно обеспечить создание управляющих программ к станкам с ЧПУ, какова последовательность формирования управляющих программ – об этом пойдет речь в данной статье.

Области применения фрезерных станков с ЧПУ

Фрезерные станки с ЧПУ, предлагаемые компанией INTERLASER, предназначены для резки и раскроя листовых материалов – фанеры, МДФ и др., производства резных изделий из дерева, пластика (акрила, полиамида), мягких металлов и сплавов, искусственного камня. Существуют также специальные модели станков для обработки более твердых материалов – стали, мрамора, природного камня. Резные детали лучше изготавливать из дерева твердых пород – дуба, ясеня, бука.

Фрезерные станки с ЧПУ – универсальное оборудование, получившее распространение:

Подготовка управляющих программ

Насколько сложно создавать управляющие программы для фрезерных станков с ЧПУ, и можно ли без специального образования самостоятельно справиться с их подготовкой? Что нужно знать и каков порядок разработки управляющей программы для обработки изделий необходимых размеров и формы?

Существует определенная последовательность действий, необходимых для обработки деталей на фрезерных станках с ЧПУ – об этом пойдет речь ниже.

Этапы процесса изготовления резных деталей на станках с ЧПУ

Условно технологический процесс обработки деталей на станках с ЧПУ, подготовка которого ведется в соответствии с новыми технологиями CAD-CAM, можно разделить на 3 основных этапа:

1.Компьютерное моделирование (СAD-система) – создание трехмерной (3D) модели будущей детали. Для проектирования 3D модели применяются специальные программы, в частности, SolidWork, 3ds max. Для сохранения созданного файла используется форма STL.

2.Продолжение работы – непосредственное создание управляющей программы в соответствии с созданной моделью и заданными параметрами обработки (CAM-система) – ведется в программе ArtCAM, TYPES, адаптированной для станков с ЧПУ. Подготовленный файл STL вносится в программу ArtCAM, после чего вводятся параметры процесса обработки, такие как глубина, последовательность резания, размеры готовой детали, типы инструментов и др. Все эти действия выполняет оператор станка. Сохранение внесенных данных выполняется в файле форматом, рекомендуемом для данной модели станка (информацию об этом можно найти в сопровождающей технической документации станка с ЧПУ).

Станки, реализуемые компанией INTERLASER, рассчитаны на использование управляющих программ в G-кодах, предназначенных для программирования оборудования с ЧПУ. Более понятное объяснение: G-коды представляют собой команды, передаваемые к рабочим органам станка для выполнения заданной работы. Сохранение траекторий выполняется в файле CNC.

3.Обработка заготовки на станке по установленной управляющей программе.

Команды управляющей программы, установленной в компьютер станка с ЧПУ, считываются и передаются к рабочим органам, перемещая их с соблюдением заданных параметров, при этом может осуществляться движение, как круговое, так и линейное, и исполнение операций в заданной технологической последовательности.

Источник: interlaser.ru