Станки с числовым программным управлением (ЧПУ) применяются в мелкосерийном и единичном производстве для обработки деталей сложной геометрической формы, например штампов, пресс- форм, литейных форм и моделей. Обработать такие детали на обычных металлорежущих станках, как правило, крайне сложно. Встроенный в стойку станка компьютер предоставляет оператору возможность составить программу в режиме диалога. Работу на станке облегчает цветной дисплей на компактной панели управления. Можно включить покадровый режим просмотра, изменить «скорость» обработки, или «остановить» ее, нажав кнопку «Пауза».

Станки с ЧПУ оснащаются магазином инструментов, средствами активного контроля размеров обработанной поверхности и износа режущего инструмента. Они обеспечивают высокую скорость резания и точное позиционирование инструмента. Загрузка нужного для работы инструмента происходит автоматически. Автоматическая смена инструментов позволяет работать в круглосуточном режиме без участия рабочего.

Как составить программу для токарного станка с ЧПУ

На рис. 3.2 показан токарный станок SBL 500, оснащенный цветным дисплеем на тонкопленочных транзисторах. Программа обработки заготовки может создаваться с панели управления с использо-

Рис. 3.2. Токарный станок с ЧПУ

ванием двухмерной графики. Возможно программирование с использованием постоянных циклов, а также написание программы одновременно с выполнением другой работы на станке. Отображение вращательного и линейного перемещения с помощью цифровых датчиков облегчает работу на токарном станке.

В зависимости от сложности управляющую программу подготавливают и редактируют с помощью вычислительной техники, входящей в состав станка, на сервере или на персональном компьютере. Обмен данными между ЭВМ и микропроцессором станка может производиться через локальную сеть цеха или завода по специальному кабелю. В эту же сеть интегрируют рабочие места технологов- программистов.

Система диагностики управляющей программы для станков с ЧПУ обеспечивает выявление ошибок программирования на этапе разработки программы, а не во время отладки программы на станке. Это позволяет сократить время простоя дорогостоящего оборудования, избежать поломки технологической оснастки и режущего инструмента, исключить возможные столкновения инструмента с заготовкой, оснасткой или с рабочими механизмами станка.

Режущий инструмент, имеющий часто сравнительно простую геометрическую форму, совершает в процессе резания сложное движение формообразования. Применяются следующие траектории движения инструмента: по строке, по спирали, по антиспирали и по зигзагу. Подход к заготовке и отход от нее режущего инструмента в горизонтальной плоскости может выполняться по касательной, по нормали или по дуге.

Ассоциативная связь между геометрией детали и управляющей программой позволяет при изменении модели автоматически пересчитывать траекторию перемещения инструмента. Это значительно сокращает время подготовки управляющей программы. Технолог может дать задание программисту разработать программу для станка с ЧПУ. Компании-разработчики стремятся обеспечить многократное использование готовых технологий обработки отдельных конструктивных элементов детали.

ПРОГРАММИРОВАНИЕ ТОКАРНОГО СТАНКА С ЧПУ ЗА 10 МИНУТ.

Следует учитывать, что в ряде случаев режущий инструмент может изнашиваться в процессе обработки одной детали, изготовленной, например, из труднообрабатываемого материала, и его размеры изменяются до завершения цикла обработки. Поэтому программы для станков с ЧПУ могут предусматривать кадр с функцией паузы для организации «проверки инструмента» станочником. Например, при сверлении 20—30 отверстий в титане одно сверло, как правило, может обработать только половину требуемого количества отверстий.

Для повышения производительности труда технолога создаются различные библиотеки: инструментов, элементов креплений, операций и типовых переходов. Библиотеки могут также охватывать приспособления, обрабатываемые материалы, используемые шаблоны. При выборе из библиотеки какого-либо элемента можно посмотреть его характеристики и возможности применения.

Технолог имеет возможность ввести собственный элемент в библиотеку и задать его параметры. Задание параметров операции может производиться по готовым шаблонам из ранее выполненной сходной операции. В состав такого шаблона входят стандартные переходы с выбранными стратегиями обработки, заданными технологическими параметрами и инструментом. Программы изготовления деталей и установочные процедуры хранятся в базе данных.

Поскольку в условиях рынка полностью сформировать портфель заказов предприятию затруднительно, то многие заводы, имеющие станки с ЧПУ, берутся за изготовление единичных заготовок сложной геометрической формы для других заводов, например, для рабочих частей крупных штампов.

В зависимости от числа координат, по которым осуществляется управление перемещением режущего инструмента, различают следующие методы обработки заготовок на станках с ЧПУ:

- • 2,5-координатная (2,5D) обработка. Она используется на операциях сверления, токарной и «плоской» фрезерной обработки. Управление перемещением инструмента выполняется по двум координатным осям. Третья ось используется как установочная, при выполнении движений подвода и отвода инструмента. Образующий контур детали располагается, как правило, в одной плоскости или в плоскостях, перпендикулярных оси инструмента. Для фрезерования контуров, выборок и карманов с островками, пазов, отверстий рассчитывается траектория обработки контура, которая выполняется боковой поверхностью концевой цилиндрической фрезы;

- • трехкоординатная (3D) обработка. Предусматривает перемещение инструмента по трем координатам с постоянным направлением оси шпинделя. Она выполняется, например, на операциях трехосевого фрезерования;

- • четырехкоординатная (4D) обработка. Осуществляется при одновременном перемещении инструмента по трем координатам с возможностью поворота оси шпинделя относительно одной оси координат. Модуль четырехкоординатной обработки обеспечивает выполнение сложных работ с вращением заготовки при фрезерной обработке кулачков и распределительных валов, ходовых винтов и лопаток;

- • пятикоординатная (5D) обработка. Обеспечивает фрезерование поверхностей сложной геометрической формы, например, лопаток газотурбинных колес. Шпиндель станка может иметь любой угол наклона по отношению к направлению движения инструмента или обрабатываемой поверхности: торцом, боковой поверхностью. Рабочие органы станка совершают движения по трем координатам, а шпиндель или стол могут поворачиваться по двум осям, т.е. при поступательном перемещении инструмента может изменяться направление его оси относительно обрабатываемой поверхности (рис. 3.3).

Пять степеней свободы при обработке детали можно осуществить изменением ориентации шпинделя станка или за счет двух дополнительных осей поворота механизма, удерживающего заготовку, обеспечивающих ее наклон и/или вращение.

Рис. 3.3. Использование пяти степеней свободы для обработки детали

Предлагаемые разработчиками системы подготовки управляющих программ обычно полностью интегрированы с выпускаемыми ими САПР. Они обеспечивают сквозную параметризацию. Разработка управляющей программы для станков с ЧПУ предусмотрена в САПР TeMMa-3D, КРЕДО, T-FLEX ЧПУ, SolidCAM, Solid Edge, Solid Works Pro/Engineer и некоторых других.

На токарных станках с ЧПУ выполняется черновое и чистовое точение наружных, внутренних, цилиндрических, конических, фасонных (рис. 3.4), спиральных и винтовых поверхностей тел вращения, проточка канавок, растачивание, сверление, зенкерование, развертывание, нарезание резьбы метчиком. Специфика обработки заготовок на токарных станках сводится к определению траектории движения инструмента в осевом сечении (2,5-координатная обработка — установка резца на определенной высоте (ось z) и перемещение (по осям х и у)).

Рис. 3.4. Деталь, обработанная на токарном станке с ЧПУ

Траектория движения резца (рис. 3.5) по профильным и эквидистантным линиям определяется конфигурацией детали. Она контролируется на возможность зарезов, соударения резца с деталью, передней или задней частью и т.п.

Пользователю предлагается набор универсальных циклов для токарной обработки, например циклы снятия припуска отрезным или проходным резцами, снятие припуска за несколько проходов, точение на конус, осевое сверление нарезание резьбы и т.д. Разработаны специализированные циклы для токарных обрабатывающих центров (рис. 3.6).

Рис. 3.5. Резец, используемый для обработки заготовок на станках с ЧПУ

Рис. 3.6. Пользователю предлагается набор универсальных циклов для токарной обработки

Источник: studref.com

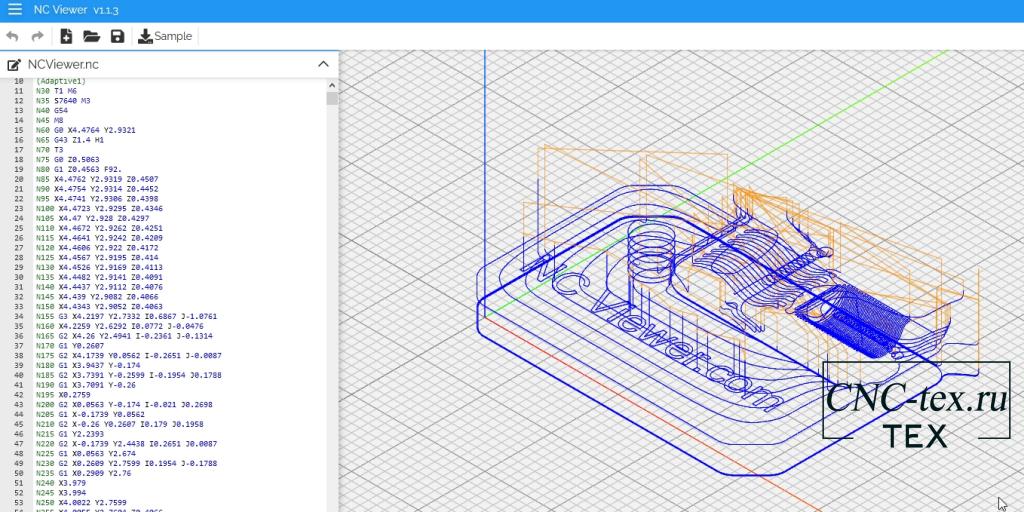

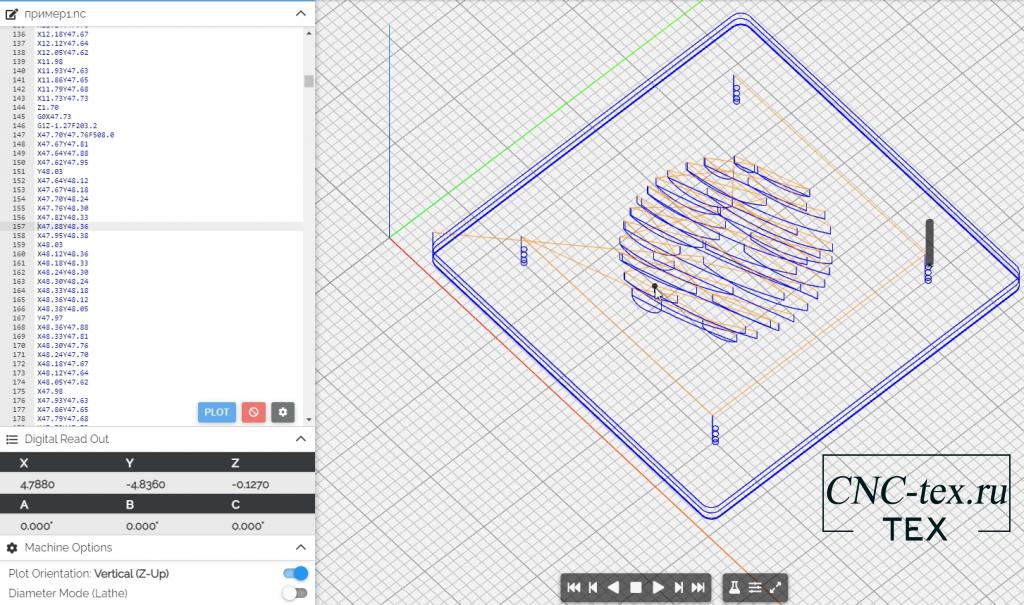

NC Viewer — редактор G-Code и симулятор ЧПУ.

Проверка ваших программ G-Code имеет решающее значение для обеспечения надежной и максимально безотказной работы вашего ЧПУ станка. Лучший способ сделать это — использовать симулятор G-Code например NC Viewer.

Симулятор ЧПУ — этот тип программного обеспечения даст вам визуальную проверку того, что ваша программа будет делать, прежде чем вы запустите ее на своем станке с ЧПУ.

Подобные программы, также известны как: проверка G-кода, G-Code визуализатор или анализатор G-Code, помогают предотвратить сбои и поломку инструмента, что позволит сэкономить вам деньги и нервы.

NC Viewer — редактор и симулятор G-кода.

Nc Viewer — это редактор и симулятор G-Code в браузере. Это означает, что вы можете добавить веб-сайт в закладки и пользоваться им, без необходимости загрузки. Он также удобен для мобильных устройств, хотя использовать его на мобильном телефоне непросто, экран слишком мал для информативного отображения.

Как вы могли догадаться, симулятор очень простой, с ограниченными функциями, хотя он поддерживает токарный станок и G-код для 3D-печати.

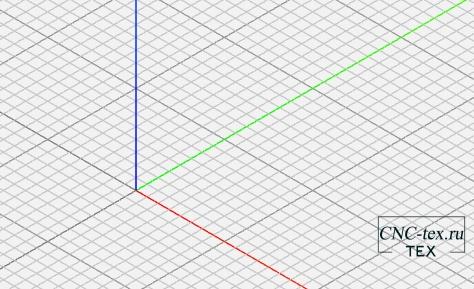

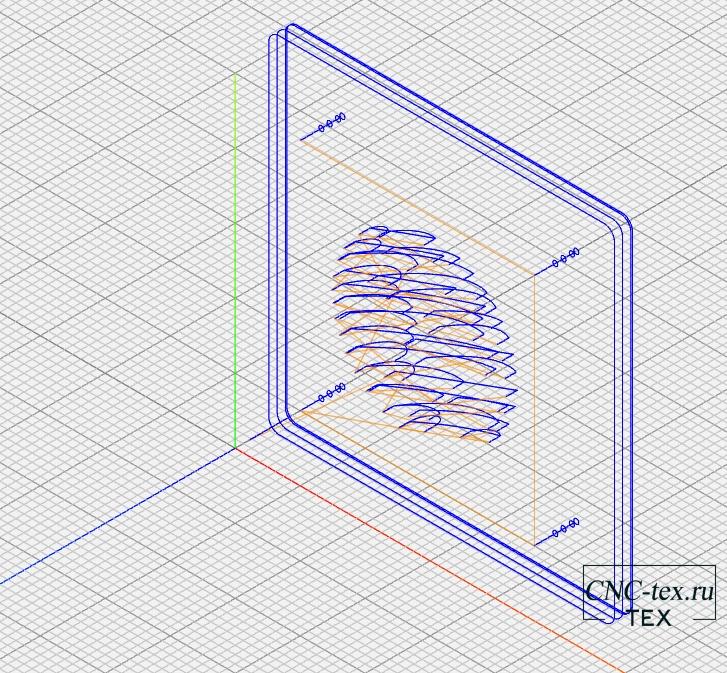

После загрузки приложения в браузере, вам будет представлена сетка рабочей области, показывающая три основных направления осей X, Y и Z. Красная линия представляет ось X, зеленая линия — ось Y, а синяя линия — ось Z.

В левой части экрана находится боковая панель, содержащая редактор файлов G-кода и несколько основных параметров машины.

Эту панель можно включать и выключать, с помощью небольшого значка «свернуть меню» в верхнем левом углу экрана. Или, как вариант, нажав ESC на клавиатуре.

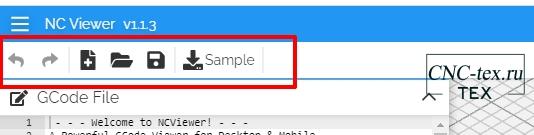

Меню под значком «свернуть меню» состоит из:

- Отменить;

- Повторить;

- Новый файл;

- Открыть файл;

- Сохранить файл;

- Образец.

«Отменить» и «Повторить» говорят сами за себя.

«Новый файл» очистит редактор, чтобы вы могли составить новую программу.

«Открыть файл» позволяет загрузить существующую программу с вашего ПК.

«Сохранить файл» загрузит текущую программу в редакторе на ваш компьютер, а «Образец» загрузит демонстрационную программу, чтобы вы могли быстро проверить, как работает NC Viewer.

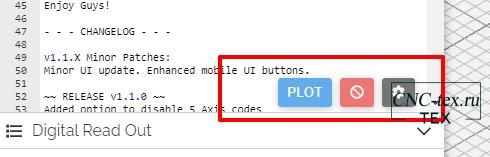

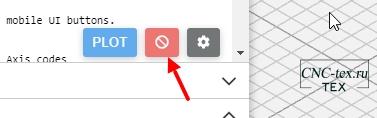

Внизу экрана редактора находятся три значка: Plot — «График», «Удалить график» и кнопка настроек (значок шестеренки).

Если ваш G-код не отображается автоматически и модель обработки пуста, нажмите кнопку «Plot», и она должна появиться.

Нажатие красной кнопки «Удалить график» удалит траекторию инструмента из рабочей области.

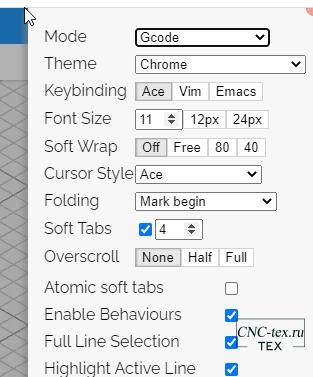

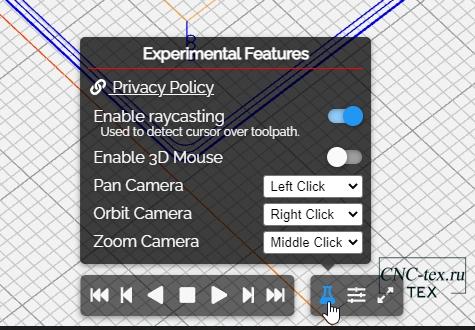

Кнопка настроек откроет панель с набором параметров для настройки окна редактора.

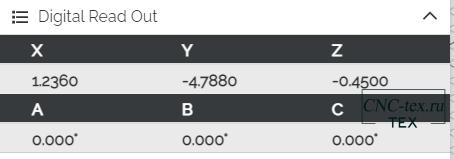

Под окном редактора находятся цифровые данные «Digital Read Out». Эти параметры показывают положение фрезы на основе вашего G-кода.

В окне опций, под индикацией, есть две «machine options» (опции машины).

Ориентация графика «Plot orientation» позволяет вам просматривать вашу программу G-кода так, как если бы вы запускали ее на вертикальном или горизонтальном ЧПУ стане.

Опция «diameter mode» позволяет отображать программу токарного станка.

Переходя к главному экрану симуляции обработки, где отображаются ваши траектории инструмента, в нижней части экрана есть меню, которое будет управлять перемещением «виртуального резака».

Меню состоит из знакомых кнопок для воспроизведения, перемотки назад, перехода вперед и назад и т. д.

Наряду с ними есть несколько кнопок выбора, для настройки области заднего фона.

Чтобы перемещаться и отслеживать траектории резака, вы можете использовать мышь или шарик ориентации, в правом верхнем углу экрана.

Чтобы увеличивать или уменьшать масштаб траекторий резака, используйте колесико прокрутки мыши, либо вращая колесо, либо нажимая на него и перемещая мышь вперед или назад. Чтобы перемещаться по области обработки, нажмите и удерживайте левую кнопку и переместите мышь.

Чтобы повернуть область обработки, нажмите и удерживайте правую кнопку и переместите мышь.

Другой способ ориентировать область обработки — использовать «шар обзора» в правом верхнем углу экрана. Просто щелкайте по различным областям шара для разных перспектив просмотра или щелкните значок дома для стандартного изометрического вида.

Преимущество симулятор ЧПУ NC Viewer.

Я обнаружил, что симулятор лучше всего работает с отображением линий и дуг, и довольно быстро эмулирует, по сравнению с другими программами.

Ограничения NC Viewer.

Первой небольшой проблемой является невозможность распознания коррекции инструмента, G41, G42 и т. д. Это небольшая проблема, которая характерна для многих симуляторов ЧПУ. NC Viewer будет показывать только осевую линию траектории инструмента, поскольку нет функции распознавания диаметров инструмента.

Следующим тестом, который я делал, было построение программы G-Code, которая использует подпрограмму, как и ожидалось, NC Viewer не смогла ее правильно прочитать.

Вывод по NC Viewer.

Не смотря на то, что это веб-приложение для симуляции работы ЧПУ станка. Оно имеет ряд ограничений. Программа отлично подойдёт для проверки кодов, написанных для самодельных ЧПУ станков, сделанных на Arduino или ESP32.

Понравился статья NC Viewer — редактор G-Code и симулятор ЧПУ? Не забудь поделиться с друзьями в соц. сетях.

А также подписаться на наш канал на YouTube, вступить в группу Вконтакте, в группу на Facebook.

Спасибо за внимание!

Технологии начинаются с простого!

Источник: cnc-tex.ru

ВВЕДЕНИЕ

Основным направлением курсовой работы является изучение и применение методов разработки управляющей программы для фрезерного и токарного станков.

Курсовая работа состоит из двух частей.

Первая часть: фрезеровать контур детали на фрезерном станке мод. 6520Ф3-36 с устройством ЧПУ Н33-1М. Вариант задания № 36.

Вторая часть: обработать резьбовой участок детали на токарном станке

мод. АТПУ-125 с устройством ЧПУ 2Р22. Вариант задания № 15.

1. Разработка управляющей программы для ФРЕЗЕРного станка мод. 6520ф3-36 с устройством чпу Н33-1М

1.1. Задание

Вариант задания № 36.

Разработать управляющую программу для фрезерования контура детали представленной на рис 1.1.

Рис. 1.1. Эскиз детали.

Материал детали – БрАЖ9 σв=520 МПа Припуск 1 мм

1.2. Основные характеристики станка и устройства ЧПУ

Станок предназначен для фрезерования контуров и сложных пространственных поверхностей деталей.

Станок вертикально-фрезерный с крестовым столом.

Размер рабочей поверхности стола 630´250 мм.

по оси X продольное – 500 мм

по оси Y поперечное – 250 мм

·шпиндельной бабки – 350мм

Расстояние от торца шпинделя до поверхности стола – 100-450 мм

Число скоростей шпинделя – 18.

Частота вращения шпинделя: 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600 об/мин.

Подача (бесступенчатое регулирование) 5 – 1500 мм/мин

Скорость быстрого перемещения 2400 мм/мин.

Мощность электродвигателя главного движения 4 кВт.

·длина 3050 мм

·ширина 2150 мм

·высота 2185 мм

Масса 3700 кг.

На станке возможна отработка прямолинейных участков траектории фрезы при управлении по программе одновременно по трем осям координат, а также отработка дуг окружности при управлении одновременно по двум осям.

Перемещения задаются в относительной системе отсчета с дискретностью 0,01 мм. Точность обработки контура детали на станке ±0,1мм. Точность позиционирования 0,05мм.

Наименьшая шероховатость обработанной на станке поверхности .

Для ввода с пульта величин коррекции предусмотрено 18 корректоров.

Управляющая программа записывается в коде ISO – 7 бит на восьмидорожечной перфоленте.

Программа записывается в виде последовательности отдельных блоков информации – кадров. Каждый кадр состоит из команд постоянной длины, расположенных в определенной последовательности. Команды не обязательные в кадре могут быть пропущены.

1.3. Технологические данные

Схема базирования и закрепления заготовки

Деталь базируется по основанию и двум отверстиям. Закрепление происходит при помощи болтов и разрезных шайб (рис 1.2.).

Расположение приспособления с установленной в нем заготовкой на столе станка

Рис. 1.2. Положение исходной точки траектории фрезы.

Положение исходной точки

Исходная точка задается таким образом, чтобы фреза при этом располагалась слева, за и над базовой плоскостью приспособления. Это облегчает установку детали на рабочий стол станка. Положение исходной точки показано на

рис. 1.2.

Расчет режимов резания

Выбор инструмента:

Выбираем фрезу концевую по ГОСТ 17026-71*. Диаметр фрезы выбирается таким образом, чтобы была возможна обработка минимального внутреннего скругления на детали (R=10 мм). Выбираем D=20 мм, длина фрезы L=145мм; длина режущей части lр=44мм.

Материал режущей части – быстрорежущая сталь Р9К5, число зубьев .

Хвостовик конус Морзе №3, вращение по часовой стрелке.

Вылет фрезы относительно переходной втулки l1=64мм [ГОСТ 17026-71*].

Для крепления используем втулку переходную с конусом Морзе №3.

1.Глубина резания. Глубина резания равна припуску .

Ширина фрезерования. Ширина фрезерования равна высоте обрабатываемой

2.Для детали БрАЖ9 группа обрабатываемости III и коэффициент обрабатываемости материала KVM=0,9.

Отношение вылета фрезы (от переходной втулки до торца) к её диаметру l1/D=64/20=3,2.

Выбираем шифр схемы V.

3.Подача. Подача на зуб SZ рассчитывается по формуле:

SZT — табличное значение величины подачи для III группы обрабатываемости материала детали; SZT =0,15мм/зуб.

Поправочные коэффициенты в формуле учитывают:

KSZR — шероховатость обработанной поверхности; KSZR=0,5;

SZ = 0,15 × 0,6 × 1,0 × 0,5 × 0,57= 0,026 мм/зуб

4.Скорость резания. Скорость резания V рассчитывается по формуле:

VT — табличное значение скорости резания для V группы обрабатываемости материала детали; VT=174м/мин.

Поправочные коэффициенты в формуле учитывают:

KVM — обрабатываемый материал; KVM=0,9;

KVC — жёсткость технологической системы; KVC=0,5;

KVO — применение СОЖ. Обработку стали фрезами из твердого сплава рекомендуется проводить с охлаждения [1], принимаемKVO=1,2;

KVB — отношение фактической ширины фрезерования к нормативной; KVB=1,12.

V = 174 × 0,9 × 1,0 ×1,0× 0,5 × 1 × 1,2 × 1,12=105,24 м/мин.

5.Частота вращения шпинделя.

.

Выбор частоты вращения по станку. .

6.Действительная скорость резания.

.

7.Минутная подача.

.

1.4. Основные этапы применения системы ADEM для подготовки управляющей программы

Построение геометрической модели (модуль CAD)

1. Построение контура детали.

2. В основном слое с помощью функции «замкнутый контур» обтягивается внешний контур детали. Производится скругление. Удаляются все элементы кроме полученного замкнутого контура.

3. С помощью команды «разделение» произвожу разделение контура в левой крайней точке окружности с R=100мм для создания начальной точки контура.

4. Перенос начала осей координат в место положения начала отсчета (пересечение оси гладкого базового пальца и базовой плоскости приспособления).

5. Смещение контура на высоту 20 мм, для получения 3D модели.

Основные этапы применения системы ADEMдля

подготовки управляющей программы

1. Назначаем постпроцессор. Выбираю постпроцессор фрезерного станка 6520Ф3 Н33-1М v.1.

2. Задаем исходную точку. Положение исходной точки показано на рис. 2.

3. Выбираю команду «стенка», плоскость привязки устанавливается по основанию детали. Выбираю обрабатываемый контур, назначаю в качестве начальной точки контура левую крайнюю точку окружности с R=100мм.

4. Выбираю команду «фрезеровать 2,5Х». Так как мы производим чистовую обработку, используется попутная схема фрезерования. Исходя из рассчитанных режимов резания устанавливаем подачу 166,4 мм/мин. Назначаем перебег в 1мм. Фрезу выбираем концевую D=20 мм. Устанавливаем Радиальный подход: радиус 40мм и угол 15°. Радиальный отход: радиус 40мм и угол 15°.

В результате автоматического расчета управляющей программы в среде ADEM CAM, получаем следующие данные.

Управляющая программа

Проверка правильности программы

Для проверки правильности программы необходимо просуммировать ряд приращений по каждой из осей. Если суммы равны нулю, то программа составлена верно.

Контрольная отрисовка траектории фрезы

Рис. 1.3.

На контрольной отрисовке (рис. 1.3.) видно, что контур обработан полностью.

На обработанной поверхности отсутствуют зарезы.

2. РАЗРАБОТКА УПРАВЛЯЮЩЕЙ ПРОГРАММЫ ДЛЯ СТАНКА МОД. АТПУ-125 С УСТРОЙСТВОМ ЧПУ 2Р22.

1. Исходные данные:

Вариант задания соответствует эскизу №3.

Дополнительные заданные по варианту параметры, приведены в таблице 1.

Точность размеров «а» и «l1 + K» по h12, с шероховатостью поверхности Rz = 80 мкм, и К = 1 мм. Резьба метрическая, точность 6Н, и шероховатостью поверхности Ra = 2,5 мкм. Точность остальных поверхностей по h8 и Н7, и шероховатость поверхности Ra = 1,25 мкм.

В данном задании требуется обработать торец и резьбовой участок. Сложным участком является поверхность резьбы, требования по точности и шероховатости среднего уровня.

В соответствии с номером эскиза и заданными размерами начертим эскиз детали и заготовки (рис. 2.1 и 2.2).

Рис. 2.1. Эскиз заготовки.

Рис. 2.2. Эскиз детали.

2. 2. Основные характеристики станка и устройства ЧПУ

В состав гибкого производственного модуля АТПУ-125 входят:

-токарный патронный станок высокой точности модели ТПУ-125 с четырехпозиционной револьверной головкой на 8 инструментов;

-устройство автоматической смены заготовок (АСЗ), состоящее из магазина – накопителя на 30 заготовок и изделий и автоматического манипулятора с двумя схватами;

-автоматическое устройство для очистки и подвода смазывающе-охлаждающей жидкости;

-автоматическое устройство для отвода стружки и устройство ЧПУ модели 2Р22, выполненное на базе микро-ЭВМ «Электроника 60М»

Модуль предназначен для высокопроизводительной автоматической токарной обработки небольших сложных деталей, установленных в патроне.

-наибольший диаметр заготовки над поперечном суппортом 125 мм, над продольными составляющими 160 мм;

-наибольшая длина обрабатываемой детали 100 мм;

-диапазон шагов резьбы, нарезаемой резцом 0,3…3мм, дискретность 0,001 мм;

-наибольший диаметр сверления по стали с — 12 мм; по цветным сплавам – 15 мм;

-наибольший вес заготовки 100 Н;

-диапазон частоты вращения шпинделя, с перебором – 50…693 об/мин;

-без перебора – 224…3000 об/мин, дискретность 1 об/мин;

-наибольшее перемещение суппорта по оси Z 300 мм, по оси Х 280 мм, дискретность 0,001 мм;

-диапазон подач суппорта 5…2500 мм/мин;

-скорость быстрого перемещения суппорта 5000мм/мин, дискретность задания подачи 1мм/мин;

-класс точности станка В;

-точность обработки при наружном точении участка диаметром свыше 30 до 50 мм составляет 14 мкм;

-класс точности резьбы, нарезанной резцом – средний, 6g, 6H;

-наименьшая шероховатость обработанной поверхности по стали , резьбы, нарезаемой резцом ;

-масса модуля 3,126 т.

Программное управление осуществляется контурным устройством 2Р22. Устройство обеспечивает отработку прямых линий и дуг окружности при одновременном движении инструмента по двум осям координат, обеспечивает связь движения резца с вращением шпинделя, необходимую для нарезания конической и цилиндрической резьб, обеспечивает также возможность задания траектории обработки типовых, часто встречающихся участков деталей при помощи постоянных циклов и подпрограмм. Управляющая программа вводится в коде ИСО-7 бит в память устройства с клавиатуры пульта или с перфоленты.

Кроме обычных режимов автоматической и полуавтоматической работы, ввода и ручного управления в устройстве ЧПУ реализованы режимы редактирования и тестового контроля.

2.3. Технологический анализ чертежа детали

-Деталь имеет небольшие габаритные размеры.

-Обработке подлежат торец и резьбовой участок детали. Наиболее сложными в обработке являются поверхности резьбы. Требования к точности поверхностей резьбы среднего уровня . Для остальных обрабатываемых поверхностей эти требования несколько выше.

-Материал заготовки не относится к труднообрабатываемым. Поверхности заготовки предварительно обработаны.

-Деталь может быть установлена в штатный трехкулачковый патрон.

-Заготовку целесообразно обработать на станке АТПУ – 125.

2.4. Способ базирования заготовки по торцу

Заготовку целесообразно обработать на станке АТПУ-125. Деталь может быть установлена и закреплена в штатный трехкулочковый патрон.

Для базирования и закрепления будем применять закаленные расточенные кулачки. Базирование будем осуществлять с упором в торец пальца, устанавливаемого в резьбовое отверстие патрона.

2.5. Выбор последовательности обработки заданного участка.

Выбираем последовательность переходов:

§ подрезка торца (1);

§ черновая и чистовая обработка цилиндрической поверхности под резьбу (2) и точение фаски (3);

§ прорезка канавки (4);

§ нарезание резьбы (5).

Распределение припуска по переходам и проходам представлена на рис.2.3.

Рис. 2.3. Схема распределения припусков

2.6. Разработка переходов технологического процесса

Переход №1 – подрезка торца.

1. Выбор режущего инструмента.

Инструмент: левый подрезной отогнутый резец с пластиной из твердого сплава (Т15К6), со следующими параметрами:

Источник: tatman.ru