Самая часто применяемая операция на токарном станке – это продольная проточка. Даже самые современные проходные резцы с твердосплавными пластинами не всегда могут за один проход снять нужное количество материала. Для того чтобы увеличить ресурс инструмента и сократить нагрузки на механические системы станка, материал снимают за несколько проходов. Глубина проходов зависит от свойств материала и режущего инструмента, а также надёжности закрепления заготовки.

Программирование цилиндрической наружной проточки

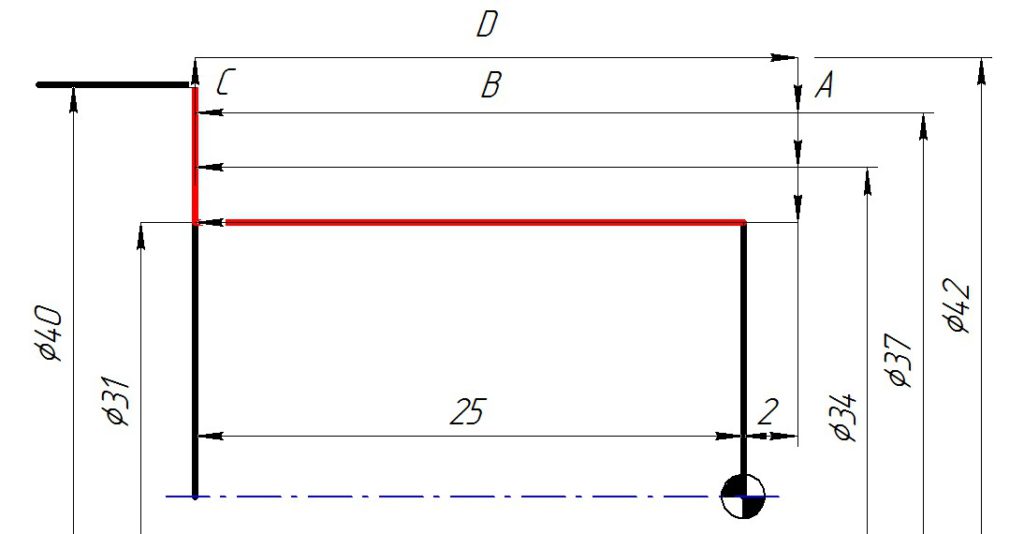

К примеру: у нас цилиндрическая заготовка диаметром 40мм, которую нам необходимо проточить до диаметра 31 мм на глубину 25 мм. Глубина съёма на сторону получается 4.5 мм — это очень много (в особенности для небольших токарных станков). Поэтому 4.5 мм мы разделим на 3 прохода, каждый по 1.5 мм на сторону.

Помимо этого, для каждого прохода необходимо прописать точку выхода по Х, возвращение резца на безопасную позицию Z и заход на следующий диаметр Х. Для тех, кто знаком с программированием в G-кодах, будет очевидно, что для одного прохода потребуется 4 строчки программного кода. В общем на всю обработку потребуется минимум 12 строчек кода (кадров). И все эти строки придётся прописывать вручную. Давайте попробуем:

Как сократить время наладки токарного станка ЧПУ Solex NL504SC Siemens 828D

- G0 X37. Z2.; (заход на первый проход)

- G1 Z-25.; (проточка диаметра 37 мм на глубину 25 мм)

- G1 X42.; (выход из материала)

- G0 Z2.; (ускоренный отвод за торец детали)

- G0 X34.; (заход на следующий диаметр)

- G1 Z-25.; (проточка диаметра 33 мм на глубину 25 мм)

- G1 X42.; (выход из материала)

- G0 Z2.; (ускоренный отвод за торец детали)

- G0 X31.; (заход на следующий диаметр)

- G1 Z-25.; (проточка диаметра 31 мм на глубину 25 мм)

- G1 X42.; (выход из материала)

- G0 Z2.; (ускоренный отвод за торец детали)

Как видно из рисунка, за один проход резцом мы делаем 4 одинаковых операции:

- Выход на нужный диаметр на ускоренной подаче (G0 X37. Z2.)

- Продольная проточка на рабочей подаче (G1 Z-25.)

- Выход из материала на рабочей подаче (G1 X42.)

- Выход за торец детали на ускоренной подаче (G0 Z2.)

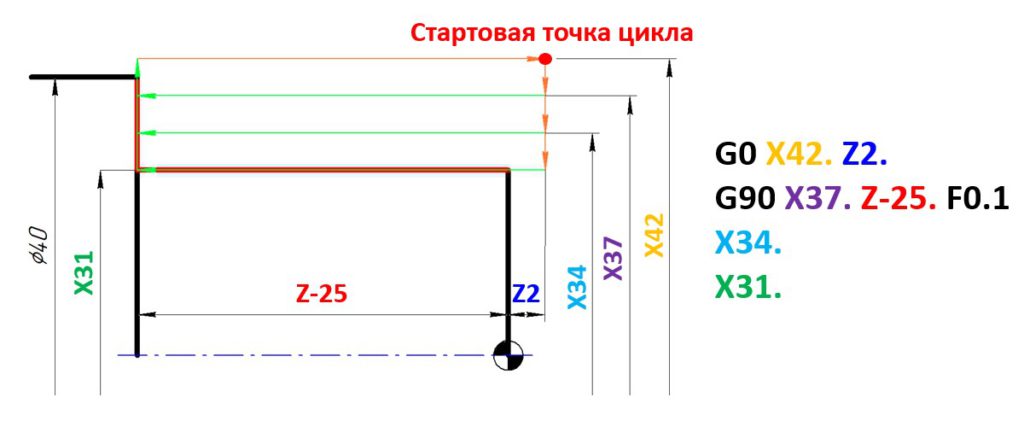

В нашем случае проходов всего 3 и их реально прописать вручную, но что делать, если разница между начальным и конечным диаметром значительно больше? В этом случае целесообразно применять стандартные циклы FANUC. Цикл продольной обработки G90 позволит упростить нашу программу, сократить время её написания, а также исключить нежелательные ошибки. G90 – это один из самых простых циклов FANUC, давайте взглянем на его форму записи:

- G0 X(Xc) Z(Zc) (Перемещение в координаты стартовой точки цикла)

- G90 X(X1) Z(Z1) (Включение цикла и обозначение координат 1-го прохода)

- X(X2) (Обозначение координаты Х второго прохода)

- …

- X(Xn) (Обозначение координат Х последующих проходов)

Именно такие формы записи циклов можно встретить в официальных книгах FANUC по программированию, объёмом более чем на 700 страниц. Наш цикл статей позволит упростить понимание столь сложной темы и преподнести циклы пользователю на доступном языке. Поэтому далее мы будем давать свои пояснения с картинками, где цветом будет обозначено, откуда берутся и куда записываются те или иные значения.

G-коды для ЧПУ фрезера для начинающих.

Давайте теперь пропишем нашу программу из 12 кадров с помощью цикла G90 и посмотрим, что получилось:

Из картинки видно, что нам больше не нужно вручную прописывать каждое движение, цикл G90 рассчитывает их сам, кроме того это позволило нам сократить программу всего до 4-х кадров! Очень важна первая строка цикла, она задаёт стартовую точку — после каждого прохода инструмент будет возвращаться именно в эту точку.

Во второй строке прописывается команда G90, которая сообщает станку, что теперь он работает в режиме цикла продольной обработки. После G90 указывается диаметр первого прохода и глубина всех последующих проходов (которую мы указываем 1 раз). Команда G90 модальная и отменяется любым другим G-кодом перемещения (G0, G1, G2 или G3). Далее на каждый проход нам требуется только 1 строка, состоящая из координаты Х. Станок самостоятельно определяет траекторию ускоренной подачи (оранжевые стрелки) и траекторию рабочей подачи (зелёные стрелки).

Согласитесь, 4 кадра программы против 12-ти – это значительная выгода! К тому же, все последующие кадры весьма просты — это просто координата Х, а значит и вероятность допустить ошибку резко снижается. Как видите, ничего сложного в этом цикле нет — мы прописываем необходимую координату «X» и станок сам рассчитывает траекторию возврата в начальную точку. Однако этот цикл имеет свои недостатки:

- Постоянный выход из материала на координату нулевой точки. При большой разнице стартового и конечного диаметров это может значительно затянуть время обработки.

- Необходимость, хоть и в упрощённой форме, прописывать каждый проход.

- Отсутствие полноценного чистового прохода.

Программирование цилиндрической внутренней расточки

А теперь может возникнуть вопрос: «А можно ли расточить отверстие подобным образом?» Ответ – Да! Если стартовая точка цикла будет ниже последующих проходов, то система FANUC определит, что это расточка внутреннего диаметра и будет действовать немного иначе.

К примеру: необходимо расточить отверстие до диаметра 35 мм, предварительно просверленное сверлом диаметром 27 мм. Как и в прошлом примере, у нас будет 3 прохода, диаметр каждого последующего прохода будет увеличиваться. Координату Х стартовой точки цикла мы выбираем немного меньшей, чем диаметр предварительно просверленного отверстия. Вот что получается:

Специальный G код для упрощения программы ЧПУ

Обычно когда кнопка запуска цикла нажата, элемент управления будет выполнять программу от начала до конца, блок за блоком. Большинство контроллеров позволяют оператору определить точку, с которой ЧПУ начнет выполнение программы. Если курсор программы будет помещен на первую команду программы, то ЧПУ начнет выполняться ее с самого начала. Если оператор помещает курсор на команду, которая запускает третий режущий инструмент, ЧПУ запускается на третьем инструменте.

После нажатия кнопки запуска цикла ЧПУ будет продолжать выполнять программные команды до тех пор, пока ему не будет приказано остановиться. Команды, которые заставят ЧПУ прекратить выполнение, включают M01 (необязательная остановка), M00 (остановка программы) и M30 (конец команды программы). При остановке M01 или M00 нажатие кнопки запуска цикла приведет к тому, что ЧПУ продолжит выполнение с того места, где он остановился. Когда команда завершения программы будет выполнена, ЧПУ остановится и вернется к началу программы. Когда кнопка запуска цикла будет нажата снова, ЧПУ начнет выполнение с первой команды программы.

Если ваши стойка ведет себя таким образом, есть полезные команды, которые вы можете включить в свои программы ЧПУ после конечного команды (M30). При нормальной работе ЧПУ не будет “видеть » или выполнять эти команды. Если необходимо выполнить специальные команды последовательности, оператор должен будет обозначить их, как это было бы при повторном запуске режущего инструмента. Эти команды можно выполнять по желанию время от времени и не для каждого цикла.

Рассмотрим примеры очень полезной подпрограммы для ЧПУ.

Немного подумав, вы, вероятно, сможете придумать другие программы, более подходящие для ваших конкретных потребностей.

Отправка осей поворотного центра в безопасное исходное положение

Может быть важно, чтобы оси ЧПУ находились в определенном месте во время выполнения программы. Препятствия (например, задняя бабка) могут вызвать помехи, если оси не отведены в безопасное расстояние. Рассмотрим эти команды:

O0001 (номер программы)

N005 T0101 (индекс к первой станции)

N010 G96 S500 M03 (запуск шпинделя)

N015 G00 X1. 7 Z0. 1 M08 (перейти в первое положение X/Z, запустить охлаждающую жидкость)

. (команды запуска для остальной части программы)

N550 G00 Z0. 1 M09 (втянуть последний инструмент, остановить охлаждающую жидкость)

N555 Х8.0 как Z5.0 (перейти к безопасной позиции Index)

N560 M30 (конец команды программы)

N999 (начало специальной последовательности программ)

G28 U0 (перемещение в исходное положение оси X)

G28 W0 (перемещение в исходное положение оси Z)

G00 W-12.0 (переместить ось Z в безопасное исходное положение)

M30 (возвращает выполнение к началу программы)

Чтобы эта программа была загружена полностью, параметр должен быть установлен в разделитель конца файла (%). В противном случае ЧПУ прекратит считывание, когда будет считан первый M30, и последовательность N999 не будет загружена.

Команды после первого M30 не будут выполняться во время нормальной работы. Всякий раз, когда оператору необходимо отправить оси ЧПУ в безопасное исходное положение (после настройки, начала смены, после остановки программы и т. д.), он переводит курсор до порядкового номера N999 и запускают программу оттуда. Когда ЧПУ достигнет второй M30, он остановит выполнение программы и вернется к первой команде программы. Специальная последовательность N999 не будет выполнена снова, если оператор не выполнит перемещение до нее.

Если вы решите использовать этот метод, используйте легко запоминающийся порядковый номер (например, N999) в качестве специальной команды запуска последовательности. Сделайте это в каждой программы, в которую вы включаете этот метод, чтобы операторы всегда могли переходить на один и тот же порядковый номер.

Включение нулевых назначений программы (команды G10)

Если вы производите настройки на обрабатывающих центрах, вы, вероятно, включаете серию команд G10, которые вводят значения в соответствующие смещения. Эти команды выполняются каждый раз при запуске программы. Если оператору необходимо изменить значение смещения, то настройка будет перезаписана при следующем запуске программы. Эту проблему можно скорректировать, включив команды G10 в специальную последовательность N999. Оператор будет сканировать и выполнять специальную последовательность один раз во время настройки.

Команды ручной наладки

Если после механической обработки требуется доработка заготовки, включите соответствующие команды в специальную последовательность N999. Например, оператор должен отполировать или отшлифовать точеный диаметр. Команды для запуска и остановки шпинделя могут быть включены в специальную последовательность. Это позволяет приостановить выполнение команд, чтобы наладчик выполнил ручные операции, а потом продолжил выполнение команд по программе.

Такая простая настройка программ для станков ЧПУ позволяет существенно упростить и сократить время наладки станков.

Источник: titanecm.ru

10 советов по повышению качества металлообработки на станках с ЧПУ

Поскольку обработка на станке с ЧПУ контролируется компьютером, данный вид обработки имеет преимущества стабильного качества, высокой точности и чистоты обработки, высокой точности повторения и высокой эффективности обработки.

В реальном процессе обработки человеческий фактор и опыт работы в значительной степени влияют на конечное качество. Давайте рассмотрим десять ценных советов по обработке, обобщенных одним оператором станков с ЧПУ с более чем десятилетним опытом работы.

1. Как разделить процессы обработки на станках с ЧПУ?

Разделение процессов обработки на станках с ЧПУ, как правило, может быть выполнено в соответствии со следующими методами:

Метод централизованной сортировки инструментов

Метод централизованной сортировки инструментов заключается в разделении процессов в соответствии с используемыми инструментами и использовании одного и того же инструмента для обработки всех деталей, которые могут быть завершены.

Второй и третий инструмент используются для завершения других деталей.

Это позволяет уменьшить количество смен инструмента, сократить время простоя и уменьшить ненужные ошибки позиционирования.

Сортировка по позиции обработки

Для деталей с большим количеством этапов обработки с ЧПУ обработка детали может быть разделена на несколько частей в соответствии с ее структурными характеристиками, такими как внутренняя форма, внешняя форма, криволинейная поверхность или плоскость и т.д.

Как правило, сначала обрабатывается плоскость и позиционирующая поверхность, а затем отверстия; сначала обрабатывается простая геометрия, а затем сложная; сначала обрабатываются детали с низкой точностью, а затем детали с высокими требованиями к точности.

Сортировка по черновой и чистовой обработке с ЧПУ

Для деталей, подверженных деформациям при черновой обработке с ЧПУ, должна быть произведена калибровка формы детали.

Поэтому, процессы должны быть разделены по черновой и чистовой обработке.

При разделении процесса мы должны учитывать структуру и технологичность деталей, функцию станка, количество обрабатываемых деталей с ЧПУ и организацию производства.

2. Каких принципов следует придерживаться при организации последовательности обработки на станках с ЧПУ?

Расположение последовательности обработки должно рассматриваться в соответствии со структурой и состоянием заготовок деталей и потребностями позиционирования и зажима, с акцентом на то, чтобы не повредить жесткость заготовки.

Как правило, последовательность должна соответствовать следующим принципам:

- Обработка с ЧПУ предыдущего процесса не должна влиять на позиционирование и фиксацию заготовки в следующем процессе, а общий процесс обработки на станке, также должен рассматриваться всесторонне.

- Сначала выполняют процесс обработки внутренней формы и внутренней полости, а затем выполняют процесс контурной обработки.

- Процессы обработки с ЧПУ с одинаковым режимом позиционирования и зажима или одним и тем же инструментом должны быть связаны, чтобы сократить время повторного позиционирования, смены инструмента и перемещения прижимной пластины.

- При выполнении нескольких процессов на одной установке первым должен быть организован процесс с небольшим повреждением жесткости заготовки.

3. На какие аспекты следует обратить внимание при определении способа фиксации заготовки?

При определении точки позиционирования и схемы фиксации заготовки необходимо обратить внимание на следующие четыре момента:

- Стремиться к унификации эталона проектирования, технологического процесса и программного расчета.

- Максимально сократить время фиксации и стараться обработать с ЧПУ все обрабатываемые поверхности за одно позиционирование.

- Избегайте использования систем ручной регулировки.

- Приспособление должно быть открытым, а его позиционирование и зажимной механизм не должны влиять на перемещение инструмента при обработке с ЧПУ.

4. Как определить точку установки инструмента более целесообразно? Какова взаимосвязь между системой координат заготовки и системой координат программирования?

Точка установки инструмента может быть установлена на обрабатываемой детали, но следует помнить, что точка установки инструмента должна быть исходной позицией.

Иногда после первого процесса точка установки инструмента повреждается обработкой ЧПУ, что сделает невозможным поиск точек установки инструмента во втором процессе и после.

Поэтому при установке инструмента в первом процессе следует обратить внимание на установку относительной позиции инструмента, в которой существует относительно фиксированная связь размера с эталоном позиционирования, так что исходная точка установки инструмента может быть найдена в соответствии с относительной позиционной связью между ними.

Это относительное положение установки инструмента обычно устанавливается на верстаке станка или приспособлении. Принципы отбора заключаются в следующем:

- Легкое выравнивание.

- Удобно программировать.

- Малая погрешность настройки инструмента.

- Контроль во время обработки удобен и может быть проверен.

Исходное положение системы координат заготовки задается оператором.

После фиксации заготовки оно определяется настройкой инструмента.

Оно отражает связь положения расстояния между заготовкой и нулевой точкой станка.

После фиксации системы координат заготовки она, как правило, не изменяется.

Система координат заготовки и система координат программирования должны быть едины, то есть во время обработки система координат заготовки и система координат программирования согласованы.

5. Как выбрать маршрут резания?

Маршрут инструмента — это траектория движения и направление инструмента относительно заготовки в процессе обработки с ЧПУ.

Разумный выбор маршрута обработки очень важен, поскольку он тесно связан с точностью обработки ЧПУ и качеством поверхности деталей.

При определении маршрута резания в основном учитываются следующие моменты:

- Обеспечение требований к точности обработки деталей.

- Облегчить численные расчеты и снизить нагрузку на программистов.

- Найти кратчайший маршрут обработки с ЧПУ и сократить время работы инструмента для повышения эффективности обработки с ЧПУ.

- Минимизировать количество сегментов.

- Обеспечить требования к шероховатости поверхности контура заготовки после обработки с ЧПУ, при этом окончательный контур должен обрабатываться непрерывно последним инструментом.

- Следует также тщательно продумать маршрут движения инструмента вперед и назад, чтобы минимизировать следы от инструмента, вызванные остановкой инструмента на контуре (упругая деформация, вызванная резким изменением силы резания), и избежать царапин на заготовке при вертикальном резании на поверхности контура.

6. Как контролировать и регулировать процесс во время обработки на станке с ЧПУ?

После выравнивания заготовки и отладки программы можно переходить к этапу автоматической обработки.

В процессе автоматической обработки оператор должен контролировать процесс резания, чтобы предотвратить проблемы с качеством заготовки и другие несчастные случаи, вызванные ошибками в ходе резания.

Контроль процесса резания в основном включает в себя следующие аспекты:

1) Контроль процесса при черновой обработке в основном рассматривает быстрое удаление лишнего припуска на поверхности заготовки.

В процессе автоматической обработки инструмент автоматически выполняет резание по заданной траектории в соответствии с установленными параметрами.

В это время оператор должен наблюдать за изменением нагрузки резания в процессе автоматической обработки с помощью таблицы нагрузки резания и регулировать параметры в соответствии с силой опоры инструмента, чтобы в полной мере реализовать максимальную эффективность станка.

2) Наблюдение за звуком в процессе резки

В процессе автоматического резания, когда обычно начинается резание, звук инструмента, режущего заготовку, является стабильным, непрерывным и легким.

В это время движение станка стабильно. По мере продвижения процесса резки, когда на заготовке появляются твердые участки и сказывается износ инструмента, процесс резки становится нестабильным.

Нестабильность работы заключается в том, что изменяется звук резания, инструмент и заготовка сталкиваются друг с другом, станок вибрирует.

В это время необходимо своевременно регулировать параметры и условия резания.

Если эффект регулировки не очевиден, станок следует остановить для проверки состояния инструмента и заготовки.

3) Контроль процесса чистовой обработки заключается главным образом в обеспечении размера обработки и качества поверхности заготовки.

Скорость резания высокая, а скорость подачи большая.

В это время следует обратить внимание на влияние скопления стружки на обрабатываемую поверхность.

При обработке полостей следует обратить внимание на перерезание и выход инструмента на углу.

Для решения вышеуказанных проблем, обратите внимание на регулировку положения распыления смазочно-охлаждающей жидкости, чтобы постоянно поддерживать поверхность обработки в условиях охлаждения;

Во-вторых, обратите внимание на качество обработанной поверхности заготовки и по возможности избегайте изменения качества, регулируя параметры резания.

Если регулировка по-прежнему не дает очевидного эффекта, остановите станок, чтобы проверить, насколько целесообразна исходная программа.

Если режущий инструмент остановится в процессе резания, внезапная остановка шпинделя приведет к появлению следов инструмента на поверхности заготовки.

В целом, следует подумать об остановке, когда инструмент выходит из состояния резания.

4) Контроль качества инструмента в значительной степени определяет качество обработки заготовки.

В процессе автоматической обработки и резки нормальный износ и аномальные повреждения инструмента должны оцениваться с помощью звукового контроля, контроля времени резания, контроля пауз в процессе резания, анализа поверхности заготовки и так далее.

В соответствии с требованиями к обработке, режущие инструменты должны обрабатываться своевременно, чтобы предотвратить проблемы с качеством обработки, вызванные несвоевременной обработкой режущих инструментов.

7. Как обоснованно выбрать инструменты для обработки? Сколько факторов влияет на параметры резания? Сколько существует видов режущих инструментов? Как определить скорость инструмента, скорость резания и ширину резания?

1) Для плоскостного фрезерования выбирается концевая фреза или концевая фреза из твердого сплава без переточки.

При общем фрезеровании следует по возможности использовать вторую подачу инструмента.

Для первой подачи инструмента лучше всего выполнять черновую фрезеровку концевой фрезой с непрерывной подачей вдоль поверхности заготовки.

Рекомендуемая ширина каждой подачи инструмента составляет 60% ~ 75% от диаметра инструмента.

2) Концевые фрезы и концевые фрезы с твердосплавными напайками в основном используются для обработки бобышек, пазов и коробчатых полостей.

3) Шариковые и круглые фрезы часто используются для обработки криволинейных поверхностей и контуров с переменным углом наклона.

Шаровидные фрезы в основном используются для полуфинишной и финишной обработки.

Круглая фреза с твердосплавными резцами используется в основном для черновой обработки.

8. Какова функция листа программы обработки? Что должно быть включено в лист программы обработки?

1) Лист программы обработки — это одно из элементов проектирования процесса обработки с ЧПУ, а также процедура, которую должен соблюдать и выполнять оператор.

Это конкретное описание программы обработки.

2) В листе программы обработки должны быть указаны: имя файла чертежа, название заготовки, эскиз фиксации заготовки, имя программы, инструмент, используемый в каждой программе, максимальная глубина резания, характер обработки (например, черновая или чистовая обработка), теоретическое время обработки и т.д.

9. Какие приготовления необходимо сделать перед программированием?

После определения технологии обработки, перед программированием необходимо понять следующее:

- Способ фиксации заготовки;

- Размер черновой заготовки — для того, чтобы определить диапазон обработки или необходимости многократной фиксации;

- Материал заготовки — для того, чтобы выбрать, какой инструмент использовать для обработки;

- Какие инструменты есть на складе — чтобы избежать изменения программы из-за отсутствия такого инструмента во время обработки. Если необходимо использовать этот инструмент, его можно подготовить заранее.

10. Каковы принципы установки безопасной высоты при программировании?

Как правило в качестве безопасной высоты устанавливается точка выше самой высокой поверхности детали, что позволяет в наибольшей степени избежать риска столкновения заготовки с инструментом.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Источник: www.stankoff.ru