Огромная часть 3D-мейкеров знакомится с печатной техникой через сборку самодельных устройств. Это могут быть как кит-наборы, так и принтеры, которые они собрали с нуля по разным схемам. Если вы решили выбрать эту дорогу, то советуем ознакомиться с данной инструкцией. Она поможет собрать принтер в верной последовательности и не допустить большого количества ошибок.

- Подготовка к сборке принтера по схеме с нуля

- Как выбрать дешевый проект для 3D-принтера?

- Заказ деталей на «Алиэкспресс»

- Создание оси Y

- Ось X и ось Y

- Подключение основных элементов

- Стол для печати

- Отладка

Подготовка к сборке принтера по схеме с нуля

Начнем с выбора проекта. И тут сразу же встает вопрос: какой бюджет мы закладываем в создание принтера? Сегодня на рынке есть множество готовых решений, которые стоят не таких больших денег. Так есть ли смысл вкладываться в сборку кустарного варианта? Однозначно – это того стоит. И тут есть несколько плюсов:

1. Как создать 3D модель и напечатать её на 3D принтере. От задумки до физического воплащения. ABS

- Вы можете сделать большую область печати, чем в стандартном 3D-принтере из магазина.

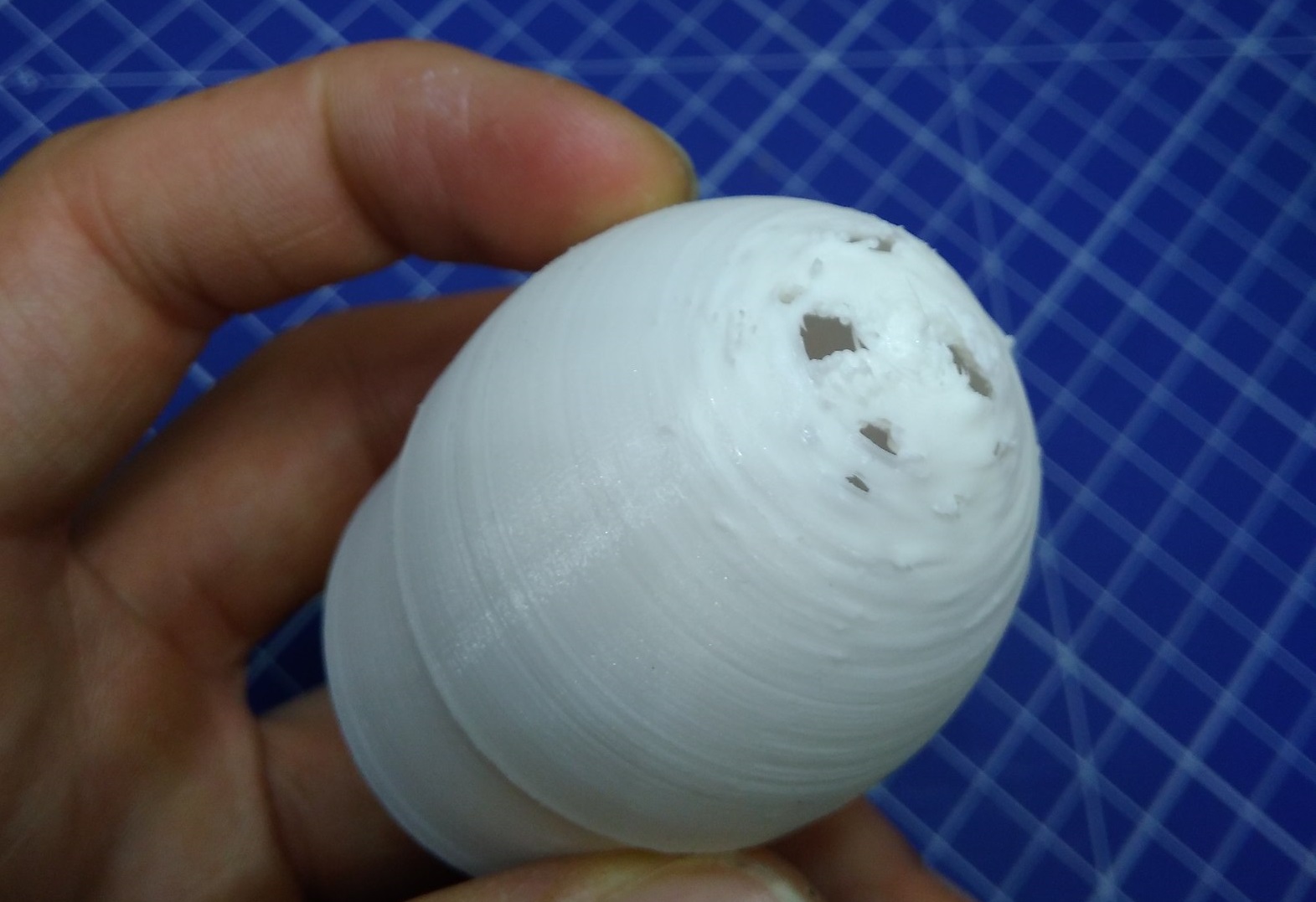

- Самодельный принтер легко усовершенствовать и починить. Вы сможете запросто сделать большую часть запчастей на самом устройстве печати.

- Собирая принтер своими руками, вы поймете всю механику работы устройства, научитесь решать простые ошибки, устранять дефекты печати.

Цена на полный комплект для сборки будет все равно ниже, чем стоимость готового девайса с аналогичными характеристиками из магазина. К точному выбору проекта мы еще вернемся.

Для сборки вам пригодятся инструменты, а именно: отвертка крестовая, мультиметр, наждачная бумага, клей, пассатижи, паяльный инструмент, силиконовое масло, изолента, нож канцелярский, пластиковые хомуты и парочка ровных рук.

Интересно! Множество современных брендов начинали свой путь в 3D-печати с создания моделей в кустарных условиях.

Как выбрать дешевый проект для 3D-принтера?

Глобально есть две схемы сборки принтера с ноля в домашних условиях:

- Кит-комплект. Или принтер по запчастям. По факту это готовая модель, но разобранная до болтика. Подобные варианты стоят чуть дешевле моделей под ключ. Но на деле это кем-то придуманное устройство, в которое сложно внести какие-либо изменения.

- Сборка с нуля по схеме с использованием управляющей платы на Arduino. Этот вариант больше подходит. Управляющая плата «Ардуино» позволяет вносить изменения в работу механики без особых знаний электроники. Для нее создано множество дополнительных контроллеров, хабов и плат.

Сборка на Arduino обойдется дешевле любого кит-комплекта. Полная стоимость принтера может встать до 20 000 рублей с учетом металлической рамы. Часть дополнительных деталей можно напечатать на самом принтере, когда он будет готов к первому старту. Аналогичные готовые или кит-решения обойдутся в 30 000–40 000 рублей.

Информация! В интернете есть масса вариантов по сборке принтера на основе старых или «убитых» устройств печати. Настоятельно не рекомендуем покупать такие девайсы под восстановление. Проще сделать устройство с нуля, чем воскрешать полуживой принтер.

За основу сборки можно взять бесплатную схему с сети. Например, одна из самых популярных сборок основана на механике модели Prusa i3 или Prusa i2 (RepRap Mendel). Основание принтера можно сделать из МДФ-плиты или оргстекла. Со временем лучше заменить ее на металлическую основу. Это немного удорожит конструкцию, но сделает ее более прочной и надежной.

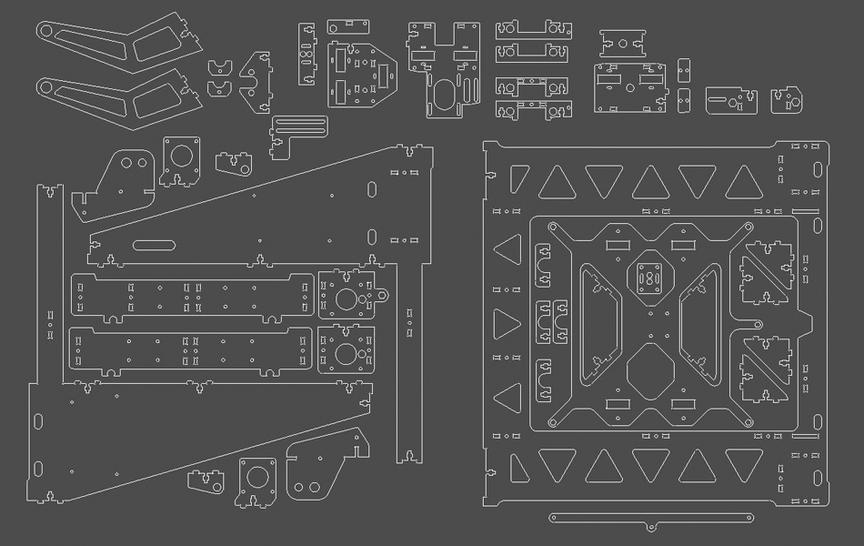

Чертеж рамы Prusa i3

Заказ деталей на «Алиэкспресс»

Следующий важный момент – заказ комплектующих. В рамках нашего проекта мы рассмотрим покупку деталей для сборки принтера по схеме Prusa i3. Это надежный вариант, проверенный тысячами пользователей по всему миру.

Что нужно купить:

- направляющие валы в комплекте из 6 штук;

- шпильки типа M5 – две штуки (можно купить и в обычном строительном магазине);

- комплект электроники: Аrduino Mega 2560 R3 – 1 штука, RAMPS 1.4 — 2 штуки (второй про запас), шаговые двигатели – 6 штук;

- понижающий регулятор напряжения;

- комплект шаговых моторов, нужно 4 штуки, но продают по 5 в комплекте;

- комплект муфт, ремней и подшипников;

- блок на 12 В – 1 штука;

- механический ограничитель – 3 штуки;

- дисплей со встроенным SD-картридером – 1 штука;

- подогреваемый стол – 1 штука;

- кнопка и клемма – 1 штука;

- вентилятор (кулер) на обдув заготовки – 1 штука;

- экструдер – 1 штука;

- вентилятор для охлаждения драйверов – 1 штука;

- запасные сопла в комплекте;

- сверло для чистки сопла;

- комплект для регулировки рабочего стола – лучше взять пару штук;

- пружины в комплекте для стола – 5 штук, из них 4 потребуется;

- прямоугольный кусок ровного стекла, которое ляжет на стол, – 1 штука;

- один комплект проводов для подключения шаговых двигателей.

Все эти запчасти есть в продаже на китайском маркетплейсе Aliexpress. Конечная стоимость может различаться от магазина к магазину. Берите запчасти только у проверенных поставщиков с высоким пользовательским рейтингом.

Лайфхак! Разбивайте закупку запчастей на 2–3 посылки, чтобы не попасть под таможенную пошлину. С 2021 года порог бесплатного ввоза товаров из Китая составляет $100. Это около 7400 рублей по курсу весны 2021 года.

Как собрать простой 3D-принтер на Arduino самостоятельно: пошаговая инструкция от А до Я

Теперь рассмотрим весь путь сборки принтера – с момента установки рамы до первого пробного запуска. В этой части мы разберем механику и кинематику устройства, пошаговые этапы сборки и мелкие нюансы.

Важно! Готовую металлическую раму под Prusa i3 можно купить в интернете. Мы рекомендуем именно этот вариант.

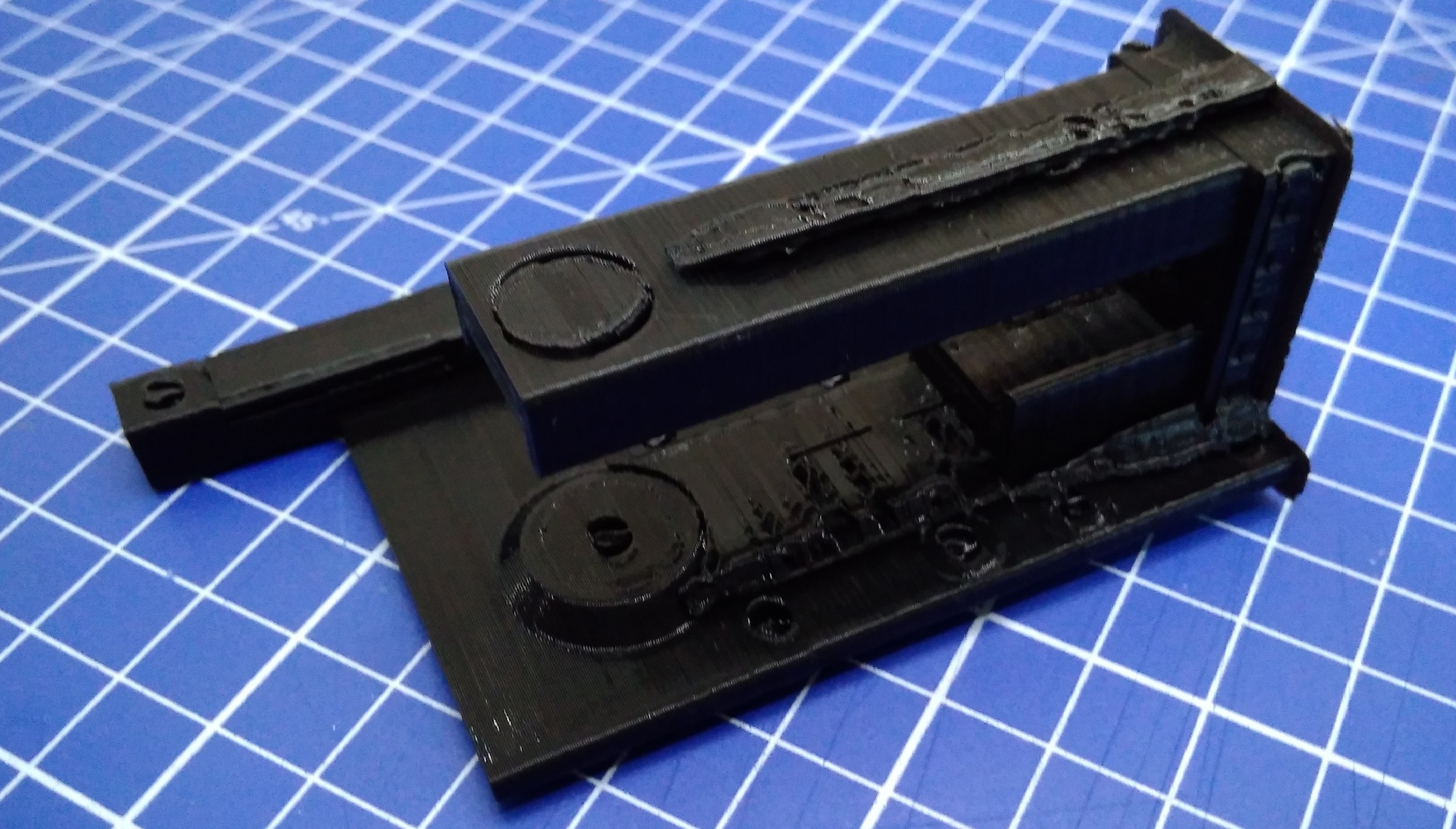

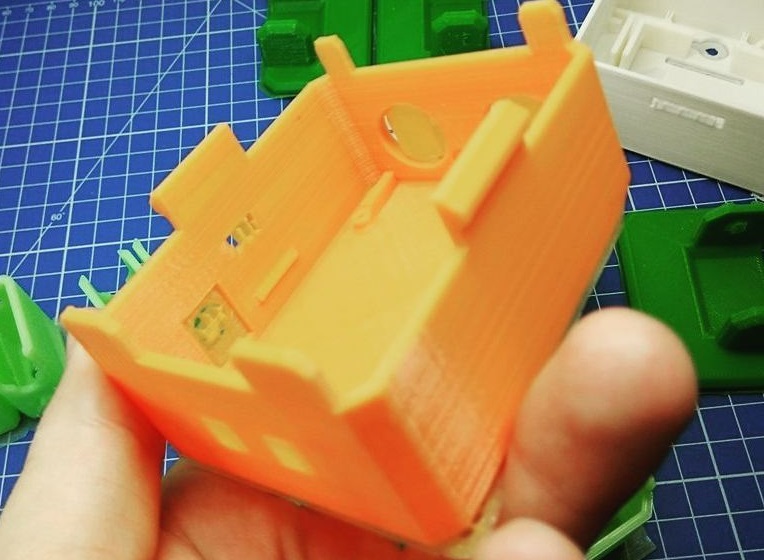

Компоненты для сборки

Создание оси Y

В нашем случае сборка принтера начинается с установки рамы. Она является опорной частью для оси Y. Весь процесс сборки можно разбить на несколько этапов:

- Установка П-образной рамы. К ней прикручиваем заднюю стенку с крепежом под мотор и выставляем две боковые косынки. После чего ставим передние ребра жесткости.

- Собираем переднюю стенку с натяжителем ремня. Последний состоит из подшипника и нескольких пластин. Прикручиваем переднюю стенку к основной раме.

- Ставим крепеж для двигателей оси Z. Их монтируют на боковые стойки рамы.

- Собираем торцевые опоры для верхней части рамы. В официальной инструкции указано, что в них должны быть вставлены подшипники типа 625z. Их ставить не нужно. Потом выставите ходовые винты как есть. Это поможет избавить принтер от эффекта вобблинга.

- Собираем каретку по оси Y. Чтобы у винтов каретки соблюдалась соосность, нужно сначала выставить сами валы и только потом протягивать винты.

- Установка валов и каретки. Действуем по алгоритму: сначала вставляем валы в заднюю стенку, после чего устанавливаем на них каретку и уже потом продеваем валы в переднюю стенку. Фиксируем валы прижимными пластинами.

Основа под ось Y готова. Рама собрана на 90 %.

Ось X и ось Y

Теперь нужно собрать ось Х, которая будет работать совместно с передвигающийся нижней платформой (осью Y). Здесь также будет несколько этапов сборки:

- Собираем правую и левую каретку оси X. Подшипники фиксируем при помощи пластиковых стяжек.

- Собираем каретку экструдера. Важная деталь: в экструдере подшипники смотрят внутрь.

- Устанавливаем валы для оси X. Сначала в одну каретку (левую или правую), потом продеваем каретку экструдера и закрепляем валы в обратной каретке.

- Устанавливаем валы для оси Z и на них надеваем собранную ось X. Проверяем ее ход, если все хорошо, протягиваем прижимные винты.

Кинематика устройства построена. Теперь можно переходить к установке и подключению основных электромеханических частей.

Внимание! Работайте без спешки! Если пропустить какой-то момент, то потом придется разбирать принтер практически до болтиков.

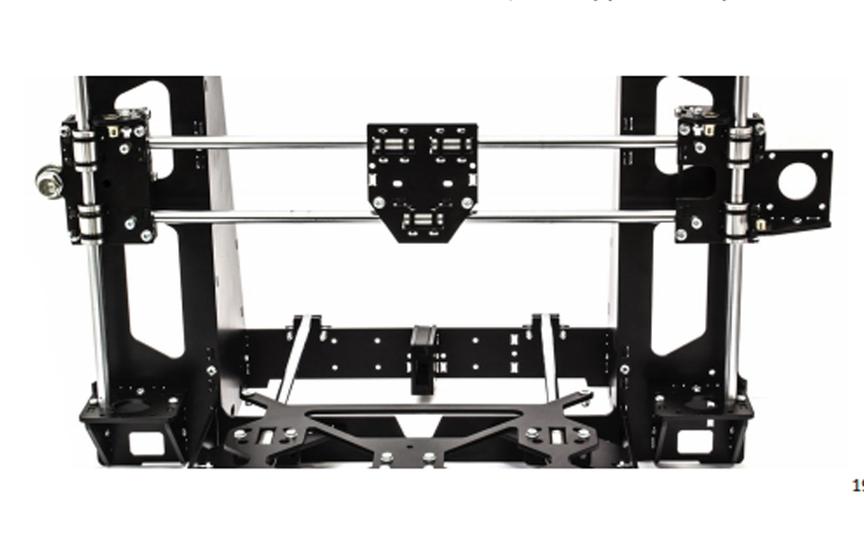

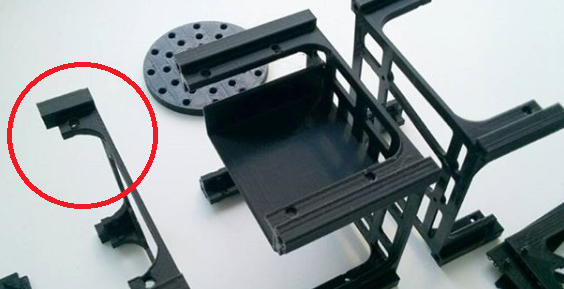

Собранная каретка оси X на раме

Подключение основных элементов

Главные части принтера – это механика и электрика. Разберем установку данных элементов в правильном порядке:

- Крепим двигатель оси X. Предварительно устанавливаем на него зубчатый шкив.

- Выставляем двигатели оси Z в левом и правом держателе.

- Ставим муфты на валы движков. Фиксируем их при помощи прижимных винтов с нижней части.

- Ставим ходовые винты через подшипник торцевой опоры. Они фиксируют правую и левую каретку.

- Ставим двигатели оси X. Протягиваем их винтами.

- Устанавливаем ремни на двигатели. Не забываем ослабить натяжители.

- Устанавливаем концевики осей X, Y и Z. Здесь важно не ошибиться, иначе можно получить отзеркаленную модель при печати.

- Установка «мозгов» системы. Монтируем плату Arduino на раме принтера.

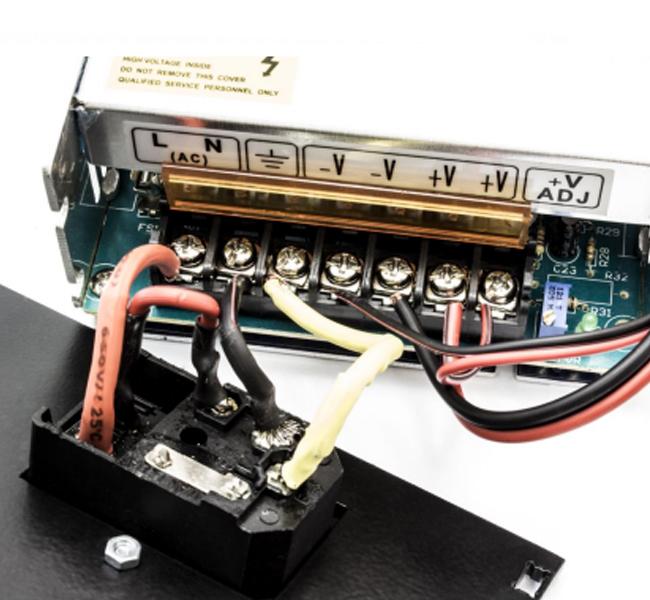

- Устанавливаем блок питания. Разъем питания крепят к специальной пластине. К нему заводят провода от блока питания. Их припаивают к разъему. На клеммы накидывают провода, которые пойдут на питание основного чипа контроллера, и другие элементы системы.

- Монтируем LCD-дисплей и экструдер. Способы их коммутации ниже в статье.

Распайка блока питания

Основные элементы собраны и подключены. Осталось установить нагревательный стол.

Стол для печати

Рабочую поверхность крепят к каретке оси Y при помощи винтов. При ее установке используют специальные пружинки, чтобы у поверхности была правильная геометрия. Кабели питания и провода термистора упаковывают в оплетку. Их аккуратно проводят под нижней частью стола и подключают согласно инструкции.

Монтаж проводов под столом

Отладка

Первичная отладка включает в себя:

- Проверку жесткости конструкции, протяжку болтов, если это потребуется.

- Проверка натяжения ремней. Они не должны провисать, при этом платформа и экструдер должны передвигаться без особых усилий.

- Калибровка нагревательного стола при помощи подпружиненных затяжных болтов.

- Проверка наличия всех проводов для коммутации.

Далее можно приступать к самому главному и сложному – подключении электронной и электрической части принтера.

Принтер в сборе

Как подключить электронику на «Ардуино»?

При работе с Arduino нужно соблюдать правильный алгоритм коммутации. Иначе можно просто спалить какую-нибудь деталь.

- Ставим перемычки под каждый драйвер шагового двигателя на плате RAMPS. Потребуется по 3 джампера под каждый драйвер.

- Устанавливаем драйвера шаговых двигателей на разъемы X, Y, Z, E1. Наклеиваем на них радиаторы.

- Монтируем плату RAMPS поверх Arduino.

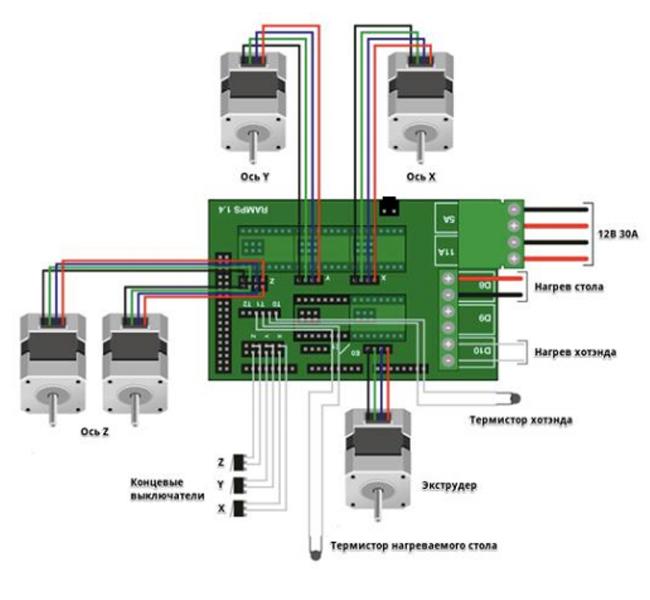

Теперь нужно подключить электрику согласно указанной ниже схеме:

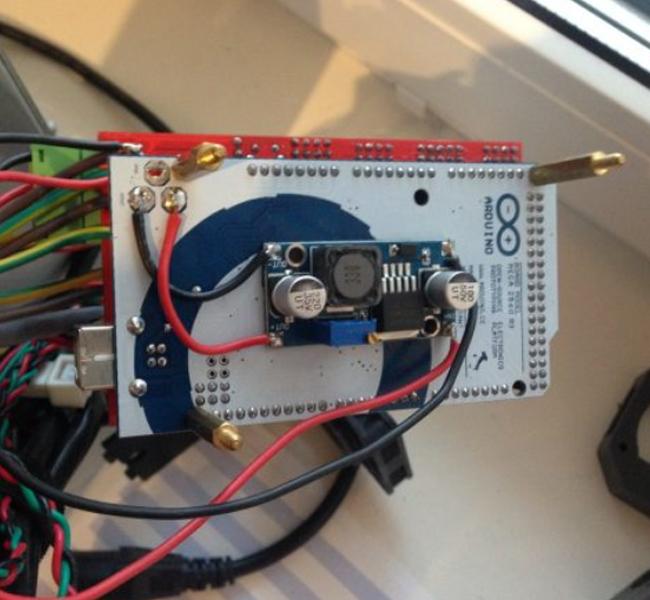

Важно! Если вы хотите сделать более надежную и долговечную систему, стоит немного усовершенствовать плату Arduino. А именно – отвязать ее от питания, которое приходит с RAMPS. Для этого откусите диод на плате RAMPS и припаяйте регулятор напряжения ко входу питания. Его нужно заблаговременно выставить на 5 В, попутно выпаяв стандартное гнездо питания.

Сам регулятор можно поместить на заднюю стенку Arduino.

Регулятор за платой Arduino

Особое внимание коммутации проводов для двигателей по оси Z. Их можно подключать:

- параллельно, но каждый штекер идет в свое гнездо (стандартная схема коммутации RAMPS);

- последовательно, используя один штекер (схема ниже).

Коммутация элементов электрики к RAMPS:

- к разъему Т0 подключаем термистор хотэнда;

- к разъему D10 – нагрев хотэнда;

- к разъему D8 – нагрев рабочего стола;

- к разъему D9 – обдув рабочей зоны.

Ставим вентилятор на обдув драйверов и рабочую зону заготовки. Принтер готов, осталось только накатить прошивку и сделать первичную настройку.

Установка программного обеспечения

Программное обеспечение включает в себя два важных момента – установку прошивки на сам принтер, а также инсталляцию слайсера на ПК. Рассмотрим оба пункта последовательно:

- Скачиваем прошивку с официальных источников Arduino. Например, можно взять драйверы здесь. Устанавливаем прошивку через интерфейс утилиты IDE Arduino 1.0.6. На дисплее принтера выбираем Auto Home, чтобы проверить калибровку концевиков и полярность шаговиков. Если оси работают в обратную сторону, нужно повернуть клемму у мотора на 180 градусов.

- Ставим слайсер на ПК. Это программа для обработки и подготовки к печати трехмерной модели. Здесь же можно задать некоторые параметры печати для самого принтера, немного подкрутить характеристики. Рекомендуем использовать бесплатный софт. Например, слайсер Cura. Его можно скачать с официального сайта разработчика.

Это основные шаги по установке ПО. Точечные настройки будет выставлять сам пользователь по мере обучения.

Подготовка к эксплуатации: настройка и калибровка

На финишной прямой стоит еще раз все проверить, а также сделать первичную калибровку и настройку:

- Проверьте ход всех кареток. Смажьте валы силиконовым маслом.

- Посмотрите проводку, чтобы ничего не коротило и не замыкало.

- Откалибруйте печатную платформу при помощи чистого листа формата A4. Отпустите регулировочные винты, подложите лист бумаги между соплом экструдера и самой поверхностью. Выставите правильную геометрию стола и высоту сопла, затяните винты.

- Попробуйте выгнать тестовый кубик, чтобы вылезли все неточности и дефекты печати.

- Скачайте или создайте модель, которую нужно напечатать. Выгрузите ее в слайсер. Установите нужные параметры и скиньте проект на SD-карту.

- Загрузите филамент в экструдер. Катушка с пластиком должна свободно прокручиваться над конструкцией принтера.

- Вставьте флешку в принтер, попробуйте выгнать печать.

Однако это не все, что нужно учитывать при монтаже принтера. Часто пользователи допускают ряд банальных ошибок, которых можно избежать еще до момента сборки.

Ошибки и способы их избежать

Самые частые ошибки и методы их решения:

- Вырезать раму подручными средствами. Например, выпиливать куски оргстекла обычной ножовкой или лобзиком. Скорее всего, вы нарушите геометрию деталей. Будет страдать как прочность всей конструкции, так и точность печати. Не дешевите на данном моменте. Поручите работу по вырезке деталей лазерной мастерской.

- Рама из тонкого материала. Если вы все-таки решили удешевить проект, используя оргстекло, МДФ-плиту или фанеру вместо металла, стоит брать материал не менее 6 мм толщиной. Иначе рама может просто лопнуть или развалиться.

- Покупка дешевых компонентов. Лучше немного переплатить и купить запчасти у проверенного продавца, чем заказать некачественную продукцию, но за чуть меньшую стоимость. Ищите компромисс между недорого и качественно.

- Отказ от системы охлаждения. Это может привести к потере качества из-за невозможности установки нужного температурного режима. Вторая, более серьёзная проблема – это выход из строя «мозгов» устройства. А именно – драйверов движков или платы RAMPS. Не стоит экономить на безопасности.

- Ставить высокие показатели скорости, теряя на качестве. Если принтер может печатать на скорости 150 мм/с, это совсем не означает, что он справится на 5+. Увеличение скорости влечет за собой падения качества. Могут появиться дефекты печати. Ищите золотую середину или не берите «горящие» проекты.

Это самые частые ошибки, которые допускают пользователи при сборке и работе на только что собранном 3D-принтере.

Интересно! Для снижения шума и вибраций используйте резиновые ножки-демпферы от стиральной машинки. Их можно купить в любом хозяйственном магазине. Это не сильно удорожит сборку, но повлияет на качество печати.

Собрать 3D-принтер по схеме несложно. Главное – никуда не торопиться и делать все по шагам. Также стоит заранее просчитать все траты на бумаге и держать в уме основные ошибки, которые могут возникнуть в процессе сборки.

- 07 марта 2021

- 9807

Комментарии

- Ещё никто не оставил отзывов к записи.

Источник: vektorus.ru

Основы 3D-моделирования для 3D-печати

3D-модель, которая в дальнейшем будет распечатана на 3D-принтере отличается от 3D-модели, разработанной для литья или фрезерования. Связано это с техническими особенностями 3D-принтера, из которых нужно либо выжать максимум пользы, либо подстроиться под недостатки печати.

Из оговорок, отмечу, что данные рекомендации относятся в основном к методу 3D-печати FDM(FFF), при котором пластиковый пруток топится подвижным экструдером, формирующим деталь слой за слоем.

Разработка 3D-модели начинается с создания эскиза. Это может быть рисунок на бумаге, материальный прототип, мысленный образ и пр. На что важно обратить внимание при создании такого эскиза и самой модели разберем подробно.

Прочность детали

Здесь и дальше по тексту есть несколько подпунктов, которые необходимо учитывать одновременно, держать в голове с самого начала.

- Помнить про слоистость или анизотропность материала: сломать деталь по слоям гораздо проще, чем поперек. Это нужно учитывать заранее, задавшись расположением 3D-модели на столе 3D-принтера.

- Добавлять скругления. Ножка табуретки и столешница в месте стыка должны иметь скругленный угол. При этом, чем больше радиус скругления, тем прочнее ножка будет закреплена на столешнице. Аналогично для различных корпусных деталей. Моделируем коробку? Все прямые углы скругляем. При этом неважно, в какой они плоскости. Даже там, где нужен прямой угол, делаем радиус 0,5 мм. Принтер легче пройдет такой участок, чем нескругленный, не будет удара от резкой остановки экструдера, деталь не покачнется и прочие плюсы.

- Толщина стенок и заполнение. Максимальная прочность при 100% заполнении — это факт, но если нужно облегчить деталь или сэкономить пластик, можно сделать в настройках печати гораздо большую толщину стенки, при этом заполнение выставить гораздо ниже. Это работает с деталями, имеющими отверстия под крепеж. При создании машинного кода для принтера абсолютно все внешние стенки толстые, поэтому крепеж будет окружен надежным толстым слоем пластика вашей детали.

- Поддержка. Данный элемент влияет на прочность тем, что не всегда слои, опирающиеся на поддержку, идеальны по структуре. Это можно решать увеличением толщины стенки, заполнением, но лучше поддержку вообще не делать. Поддержка добавляется слайсером в зависимости от угла между стенкой детали и плоскостью стола. Часто по умолчанию стоит 60 градусов, иногда 45. Этот параметр подбирается экспериментально для каждого 3D-принтера. Проверить это можно с помощью специальных тестовых деталей. Например, https://www.thingiverse.com/thing:2806295 — не забудьте выключить поддержку, чтобы проверить реальное качество 3D-печати в её отсутствии. Например, вам нужно напечатать Т-образный соединитель для трубок. Литые изделия делают Т-образной формы. 3D-печать заставляет делать изделие L или даже Λ-образным. Во втором случае можно даже избежать поддержки, а деталь будет прочнее из-за слоев, расположенных под углом 45 градусов к трубкам. Мы, в мастерской настроили слайсеры для каждой машины и спрашиваем клиента о прочностных требованиях, и, в зависимости от этого, выбираем 3D-принтер для печати.

Геометрические ограничения

- Толщина стенки ограничивается снизу размером сопла 3D-принтера. Его диаметр постоянный и в подавляющем большинстве случаев равен 0,4 мм. Меньшая толщина — долгая 3D-печать для большинства деталей. Больше сопло — менее прочны связи между слоями, сильнее видны ступеньки между слоями. И вообще, толщина стенки должна быть кратна 0,4 мм, тогда 3D-принтер сможет аккуратно сделать стенку за два прохода (0,8мм), за 3 прохода (1,2 мм) и т.д. Другие толщины заставят 3D-принтер оставить пробел или перелив, что негативно влияет на прочность и внешний вид напечатанной детали.

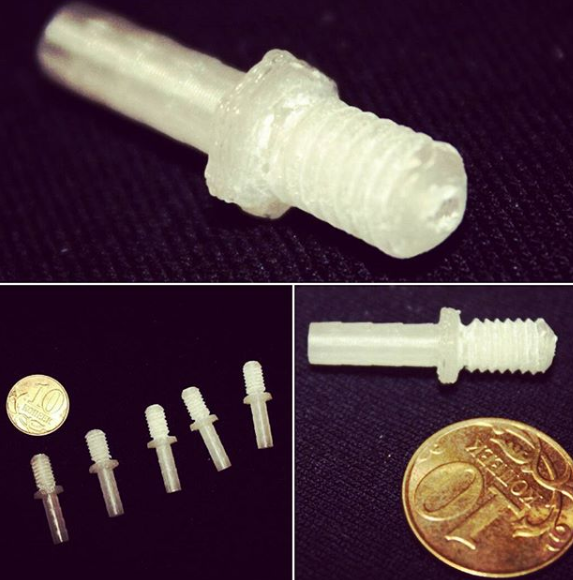

- 3D-Печать тонких цилиндров и «иголок». Для 3D-печати таких изделий нужны особые настройки 3D-принтера: низкая скорость 3D-печати, давать время на остывание, иначе такая структура будет гнуться. Вертикально стоящих тонких элементов лучше избегать всеми силами. Даже если они будут напечатаны, то будут очень хрупкими. Их имеет смысл оставлять только для декоративных целей, но надо быть готовым, что их качество будет хуже качества других элементов 3D-детали.

- 3D-Печать отверстий. Замечу, что если отверстие прямое и сквозное, то его можно рассверлить, если оно изогнутое и требует поддержки, то может получиться так, что достать поддержку будет невозможно.

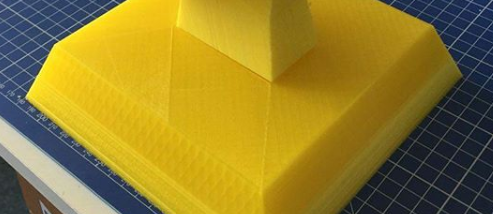

- При 3D-моделировании важно учитывать габаритные размеры 3D-принтера. Мы используем удобные 3D-принтеры, стол 250х250 мм, диагональ 353 мм. Вот сюда и нужно вписывать габариты, по возможности. Иначе надо заказывать либо промышленный 3D-принтер с большой зоной печати, либо использовать склейку, но лучше сборку, так процесс сборки будет контролируем разработчиком, а не мастером 3D-печати.

- Большая площадь основания может повлечь за собой отклеивающиеся от стола края. Мы используем специальный клей, но и это не всегда помогает. К нам периодически обращаются с жалобой на коллег по цеху, что для них такие «мелкие» дефекты, как загнутый край не является причиной для перезапуска 3D-печати, забирайте как есть. Но инженер, который 3D-моделирует деталь, может и сам это учитывать в работе, и делать либо сборки, либо тонкостенные плоские 3D-детали, у которых «не хватит сил» сжать внешний контур и поднять, как следствие, край.

- Высокие и тонкие «башни» могут плохо получаться из-за вибраций, возникающих при работе 3D-принтера ближе к вершине, также возможны сдвиги слоев.

Размеростабильность, точность

- Точная 3D-печать — довольно редкая птица. Не хочу тут говорить инженерным языком, но вероятность того, что сложная составная конструкция соберется с первого раза очень низкая. Тут скорее нужно учитывать то, что можно потом механически доработать детали.

- Отверстия под крепеж лучше делать с запасом 0,5 мм по диаметру. Прочности это не убавит, болтаться крепеж тоже не будет из-за сил затяжки, но вот если сделать без запаса, однозначно придется рассверливать. Уменьшить размер большого вала, >10мм шкуркой гораздо проще, чем обрабатывать отверстие, под которое требуется огромное сверло, врезающееся в пластиковые стенки и ломающее деталь, или застревающие в нем. Также важно учесть, что при сверлении пластик расплавляется и сверло может в него вплавиться так, что извлечь невозможно. Бывали случаи.

- Термоусадка не всегда компенсируется, точнее, её очень сложно поймать, она неодинакова по разным направлениям, поэтому учитывать её крайне сложно. Проще напечатать пробный вариант, а потом внести коррективы.

Если важен внешний вид

- Думайте о том, как мастер будет ориентировать деталь на столе 3D-принтера. 3D-печать идет по слоям, что ярко проявляется при печати поверхностей, отстоящих от горизонтали стола на небольшой угол. Шкурить придется долго и мучительно, потому что придется срезать эту «лестницу» до самых глубоких впадин «ступенек». Лучше располагать такие поверхности или горизонтально, например, положить на стол, или увеличивать угол. В ряде случаев, даже добавление поддержки, портящей изнаночную ненужную сторону, позволяет сэкономить время и силы на постобработку.

- Поддержка. Во-первых, поверхность, которую она поддерживает, имеет значительно больше дефектов, чем без нее. Во-вторых, тонкая и высокая поддержка — слабая, шаткая, что приводит к тому, что поддерживающая деталь может иметь серьезные дефекты, либо не получиться вовсе.

- Улучшение качества первого слоя. Нужно добавить фаску. Даже там, где не нужен острый угол рекомендую добавить фаску 0,5 мм. Она не будет явно видна, однако кромка получится аккуратной.

О чем надо знать, чтобы не ошибиться при заказе 3D-печати

Если важен внешний вид

- Расположение детали на столе. Помним про анизотропию.

- Толщина стенки и заполнение. На что тут можно напороться: заполнение — клеточки 20%, которые либо видно сквозь тонкую внешнюю стенку, либо заполнение незначительно утягивает внешнюю стенку при усадке, но при этом визуально легко определить, что внутри есть поддержка. Тут помогает в первую очередь увеличение толщины внешней стенки, либо увеличение плотности заполнения. Учитывайте это при заказе.

Постобработка

Устранение ступенчатости достигается механическим и химическим методом. Возможно использование шпаклевки. Доступна окраска акриловыми красками. Если деталь имеет сложную цветовую структуру, то мы используем принтер ProJet 4500, работающий по другой технологии. Он склеивает частички порошка клеем с цветными чернилами.

Получается неплохо.

Мораль

В заключение хочется отметить, что указанные рекомендации и наработанный опыт позволит производить детали методом 3D-печати, которые по своим свойствам не будут уступать литым, что позволяет при наличии настроенного принтера и небольших объемах производства экономить значительные средства. По своему опыту отмечу, что возиться с принтером, отлаживать его, знать «все трещинки» — отдельная тема, о которой поведаю позднее. А в завершении я бы хотел попросить читателя выссказать мнение в опросе.

Источник: habr.com

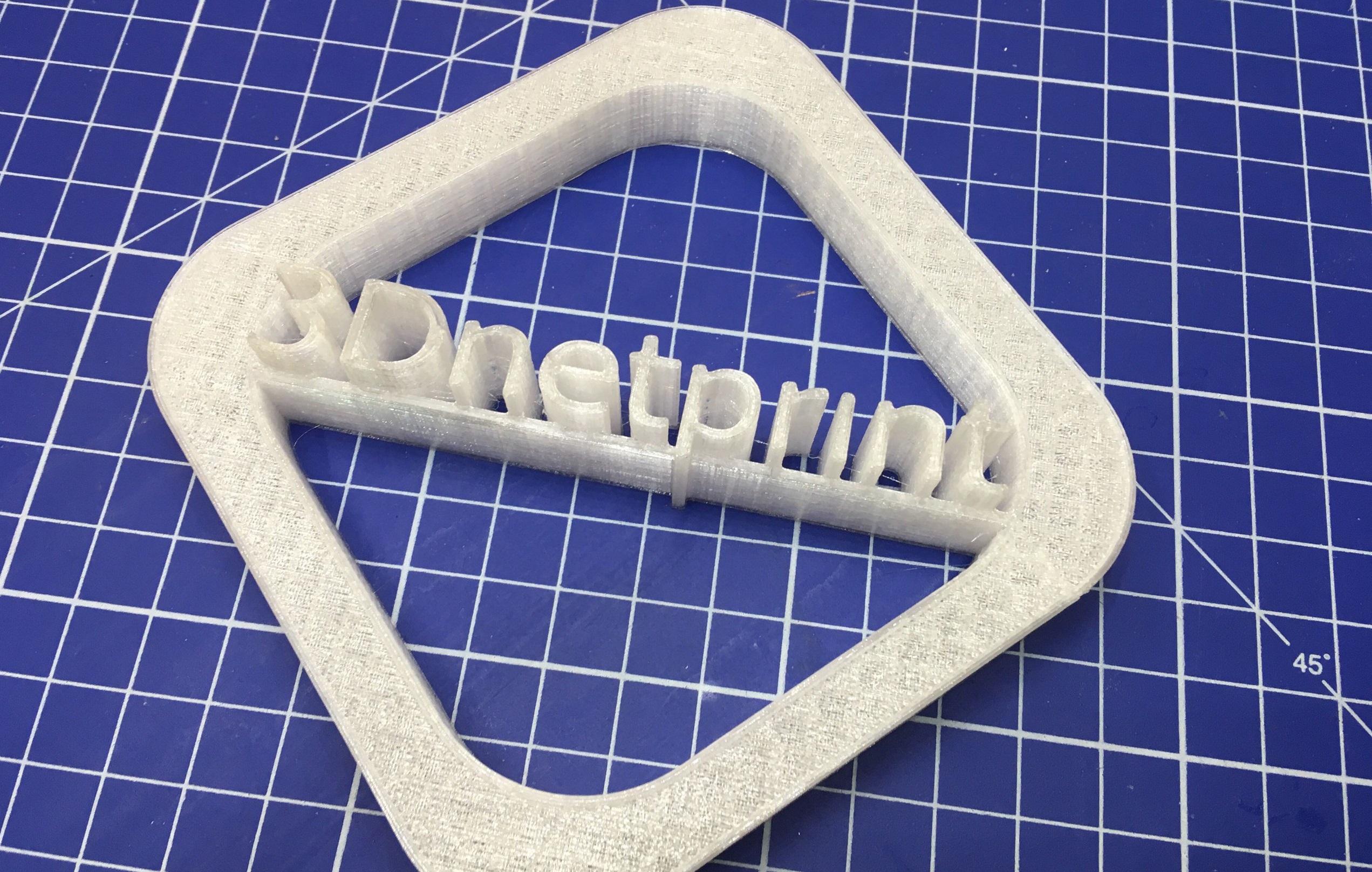

Простой способ 3D-печати логотипа, картинки, текста, используя только слайсер Cura

Недавно тут был опубликован гайд как печатать текст, логотип и мне кажется это не самый легкий вариант. Показываю как быстрее, без использования дополнительных программ получить модель для печати, но в этом способе есть минусы.

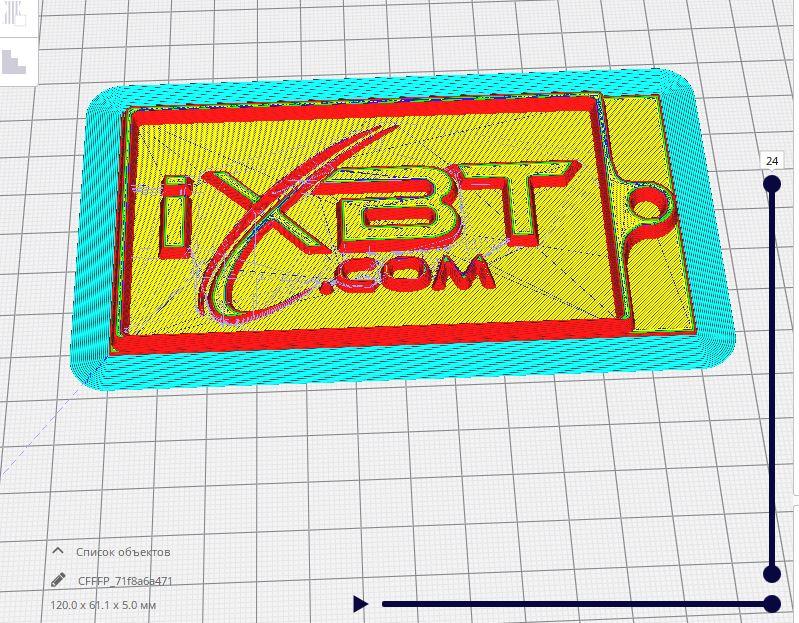

Нам понадобится Cura слайсер, наравне с 3Д моделями и gcode он может открывать картинки *.bpm, *.png *.jpg *.jpeg и преобразовывать их в 3Д модель, методом выдавливания (аналог инструмента бобышка в компас 3Д, солидворкс и т.д.).

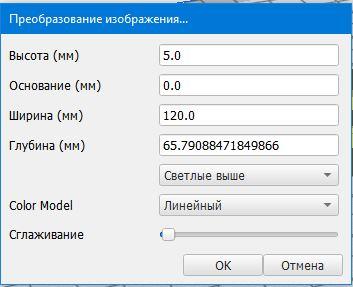

Открываем понравившееся изображение через Cura и нас встречает диалоговое окно преобразования изображения:

Высота — будущая высота логотипа/текста, основание — подложка, можно поставить 0, а можно сделать некоторую «базу», если присутствуют мелкие элементы и их не нужно разделять, то советую сразу делать с основанием хотя бы в 0.3 мм, тогда мелочь не улетит в процессе печати. Если элементы нужно будет разделять, то в настройках печати лучше выбрать печать на подложке «Raft», с неё потом будет проще отделить мелкие элементы и они не отлетят в процессе печати.

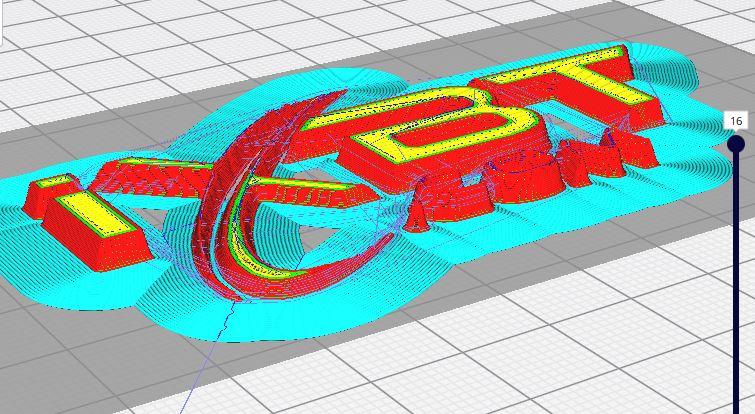

Ширина и глубина это размер по X, Y, лучше не трогать. А вот сглаживание интересный ползунок, по сути он задает коэффициент преобразования, и чем он выше тем ближе будут светлые участки к темным, а чем меньше тем больше будет разница между ними. Для примера я использую логотип ixbt.com

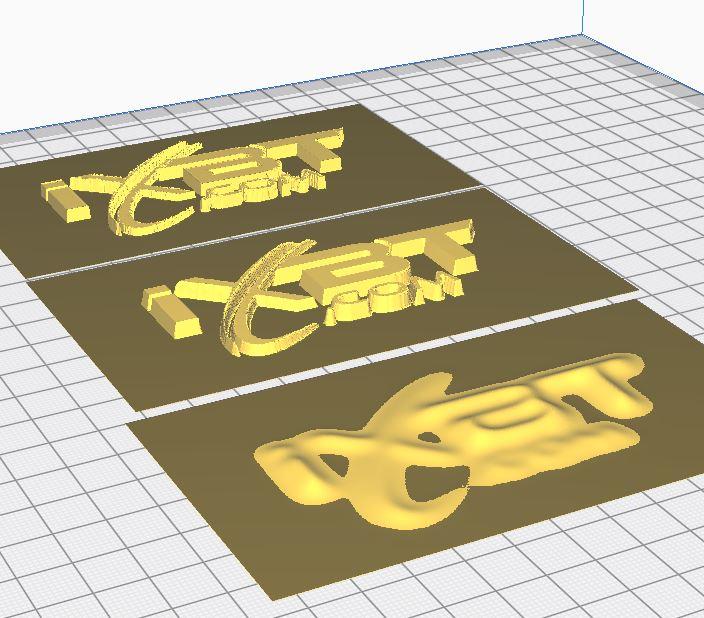

Есть две схемы выдавливания «темные выше» и «светлые выше».

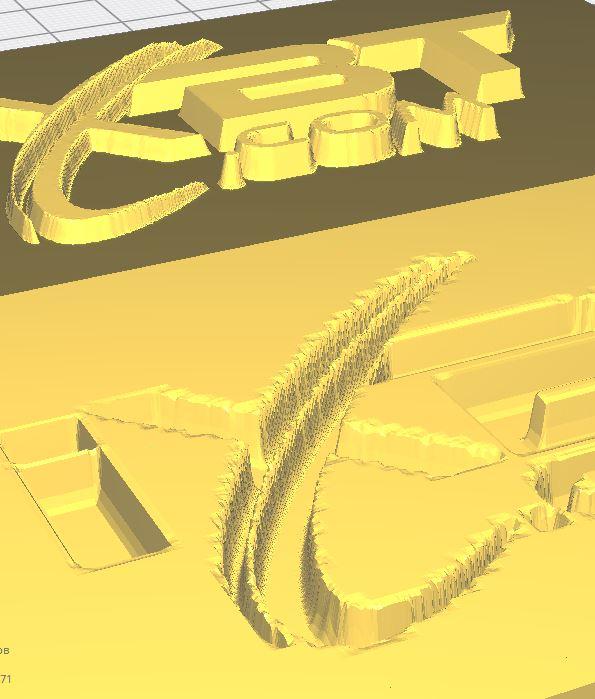

Если приблизимся, то всплывает минус такого метода, как правило для создания красивой картинки используют не один цвет, а градиент поэтому самые темные участки поднимаются на заданную высоту, а те которые светлее линейно находятся ниже, и получается «выдавливание с углом» и не ровные края на модели.

Если приблизимся, то всплывает минус такого метода, как правило для создания красивой картинки используют не один цвет, а градиент поэтому самые темные участки поднимаются на заданную высоту, а те которые светлее линейно находятся ниже, и получается «выдавливание с углом» и не ровные края на модели.

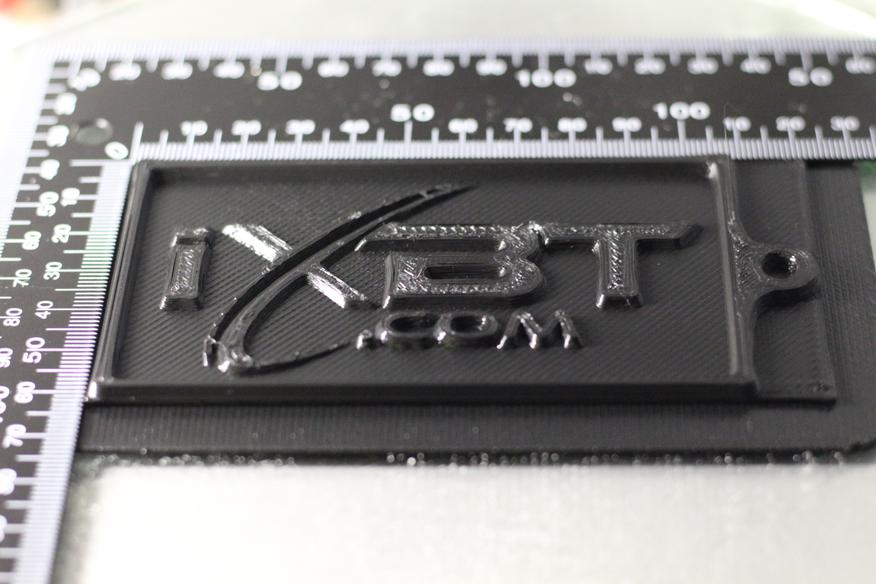

Но после слайсинга мелких неровностей практически видно не будет.

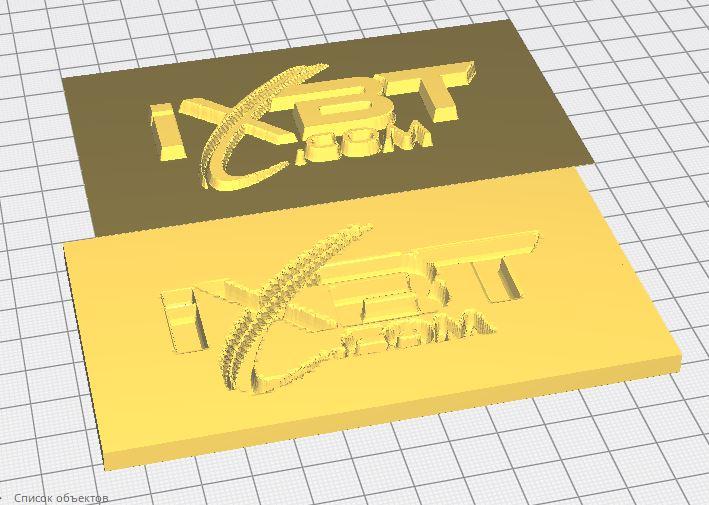

В paint я добавил контур, а при экспорте модели сделал основание толщиной 1 мм

Таким способом можно например делать формочки для вырезания печенья, печатать брелоки, делать шаблоны (лекала) и т.д. без использования 3Д моделирования. А что бы границы были жесткие лучше использовать один цвет, желательно черный для создания контура.

Источник: www.ixbt.com