По следам этой темы, решил более подробно описать процесс гравировки печатных плат в моем исполнении. Размещаю в данной ветке, но если администрация решит перенести например в «помощь новичку» то так тому и быть.

Способ не оригинален и далеко не идеален, но вполне имеет право на жизнь.

Текст на 98% авторский.

Раз уж перед вами встал вопрос гравировки печатных плат (ПП) – вы знаете, что это такое, для чего нужно и как нарисовать. Поэтому первый этап описываю кратко.

Я пользуюсь для создания плат программой Sprint-Layout 6. Оставим вопрос плюсов и минусов данной программы для форумов электронщиков и примем сей факт как есть.

Прогресс от дорожек в лайоуте до траекторий в арткаме на рисунке 1.

Рисуем плату. Для себя я использовал шаг сетки 0.635мм. Оптимальные расстояния между дорожками и контактами (для примера размещен стандартный DIP корпус с расстоянием 2.54мм между контактами) относительно сетки видно на рисунке.

Ширина дорожки – 0.8мм

Создание управляющей программы в ArtCam для фрезерного ЧПУ станка

Контактная площадка 1.5мм

Думаю дорожки можно делать и уже, но опять же нужды не было, т.к. не испытываю удовольствия от пайки SMD и нужды в этом нет, люблю все большое теплое ламповое.

Далее. Настраиваем цветовую схему лайоута так чтобы все, что нужно фрезеровать стало черным а фон белым. Лайоут позволяет использовать разные цветовые схемы, так что можно сделать это один раз и в последствии только переключаться.

При необходимости не забываем зеркалить плату по горизонтали если подразумевается что дорожки будут внизу.

А теперь самый спорный вопрос – экспортируем всё в обычный BMP файл с максимальным разрешением.

На этом этап подготовки закончен – переходим к арткаму.

Открываем нашу BMPху арткомом.

Арткам автоматически создаст проект под размер вашей платы, можно сразу задать толщину текстолита чтоб потом каждый раз не делать этого при создании траекторий.

Совершаем действие «растр в вектор», получаем кучу векторов по контуру дорожек.

Скрываем растровый слой чтоб не отсвечивал и приступаем к созданию траекторий по полученным векторам.

Вот тут возникает очередной спорный момент связанный с удобством. Для фрезеровки дорожек надо выделить все вектора дорожек (через shift) но не трогать вектора отверстий (к ним вернемся потом). Если дорожек много – аккуратное выделение немного утомляет да и внимательно надо делать чтоб не забыть что-нибудь. Но тут же всплывает и плюс – забыли – сделайте отдельную траекторию для этой дорожки. Плохо прорезало дорожку – прорежте её поновой не повторяя весь процесс резки.

После выделения векторов дорожек создаем 2д траекторию типа профиль со следующими настройками (настройки которые я не описывал — оставить по умолчанию):

По профилю – снаружи, выбранные векторы.

Припуск – 0.12-0.14. Во многих обучающих роликах что я смотрел – припуск оставляли 0, но у меня в этом случае дорожки получались узкими. Так что здесь и далее я описываю свои настройками что не лишает вас права на собственные эксперименты.

Начальная глубина – 0

Конечная глубина – 0.08 – в тех же роликах обычно ставили 0.04, но у меня шел хронический непрорез. Может особенность текстолита.

Инструмент – вернемся к этому вопросу чуть ниже.

Безопасная z – 3мм.

Толщина материала – 1.5мм если не задавали при создании проекта.

Создаем траекторию. Теперь её можно сохранить как g-code и отправить на станок.

Арткам позволяет сделать g-code как для отдельной траектории так и для всего проекта, что тоже открывает некоторый простор для творчества и экспериментов.

Теперь по инструменту.

Я пользовался стандартной фрезой из набора поставки cnc3018. конечно слова «стандартная фреза» тут очень условны т.к. судя по форуму, спектр поставок очень широк.

Я исходил из следующего – смотрим картинку настройка фрезы (а то печатать уже устал). Я более чем уверен что мои настройки далеко не самые правильные, и заранее предупреждаю об этом всех кто пойдет по моим стопам. Но во всяком случае у меня все работало.

Скорость подачи думаю можно сделать и побольше но я пока остановился на этой.

Отдельно остановлюсь на скорости вращения.

Я так и не смог для себя понять как соотносится скорость вращения шпинделя указанная в арткам, в grbl-control и фактическая.

В одной из тем форума, товарищ Андрей написал следующее:

….

И про 1000 вы понимаете, что это не обороты (тут мы уже обсуждали) это 100% мощности Вашего шпинделя

1000 при 36В = 12 000 об. (примерно) на 775 моторе

1000 при 24В = 10 000 об. (примерно)

1000 при 12В = 8000 об. (примерно)

….

Т.е. мои 15000 – это фантастика. В любом случае думаю шпиндель не будет крутиться быстрее чем указана в прошивке платы (поправьте меня если я не прав.)

Сверловка – тут все еще проще.

Выбираем вектора отверстий. Создаем траекторию 2д – сверление.

Настройки следующие:

Начальная глубина – 0.

Конечная – 0.1 – вот тут внимание – щас объясню почему.

Толщина материала – аналогично фрезеровке.

Остальное по умолчанию.

Поскольку на данный момент мне нечем сверлить отверстия (сверел под имеющийся патрон нет, а кукуруза нужного диаметра где-то в пути из китая). Я не сверлил полноценные отверстия а только намечал дырки для последующего сверления вручную, поэтому инструмент использовал тот же что и для фрезеровки. Если у вас есть подходящий инструмент – то просто ставите глубину = толщине материала.

Обрезка по контуру.

Припуск – 0.8мм

Начальная глубина – 0мм

Конечная глубина – 1.45мм

Инструмент тот же, но шаг по z=0.2-0.25мм

Получается 6 проходов.

Тем же способом вырезал отверстия разного диаметра в текстолите (от 3 дл 16 мм) только параметр по профилю – внутри и припуск со знаком минус. Например, дырки под болты м3 я делал с припуском -0.3мм.

Теперь сохраняем все траектории (или каждую отдельно) в формате *.nc и открываем их grbl-control’ом ну или чем вы там пользуетесь. В принципе уже можно резать… но пока рано. Не забываем про карту высот.

Если вы делаете маленькую платку 2х2см то в принципе получится и без карты высот. Я же делал 12х4см и 18х5см тут без карты высот не обойтись. Скажу сразу – карта высот созданная grbl-control’ом работает криво. Мне пришлось ручками править значения в местах непрореза опуская точки на карте на 0.03-0.06мм. Вот тут то и выручила возможность резать отдельные дорожки о которой я говорил в начале.

Дальше хотел подробно описать рекомендации форумчан по работе с картой высот и оптимизации z-щупа, но реально устал строчить этот текст. Так что милости прошу в изначальную тему – ссылка в начале статьи. Может быть обобщу и допишу потом, да и сам что-то реализую из предложенного.

Прилагаю фото результата моих работ. За качество прошу пинать – мне по прежнему не на что сделать качественные снимки – снимал на паяльник.

что по итогу: фрезеровка плат очень удобна для маленьких изделий — тут по скорости выигрыш по сравнению с ЛУТом огромен. Для больших же плат считаю что ЛУТ не теряет актуальности. У меня на плату что на фото ушло примерно 1,5-2 часа — карта высот+дорожки+сверловка+обрезка+опыты и правки. Но современем руку набил и дело пошло веселее. Например небольшой шилд-программатор для атмеги328ой я сделал за пол часа, а это только время травления.

Ваши сообщения автоматически объединены: 16.10.2019

Ну и похвастаюсь для чего это было нужно — исполнил свою давнюю мечту — сделал часы на газоразрядных индикаторах. Правда индикаторы более чем скромные — ин-2 с размером символа 10мм. Но в работе уже более серьезное изделие.

Дальше буду пилить корпус для них, а значит ждите аналогичную статью по резке фанеры в которой я постараюсь аккамулировать опыт форумчан (не сочтите за плагиат) и изложить все аналогичным образом.

Источник: cnc3018.ru

Создание программы гибки на листогибочном прессе ЧПУ Esa S630 (KVARA)

В данной статье мы хотим Вам рассказать и показать на простом примере, как создается программа гибки детали в системе управления листогибочного пресса, а именно на ЧПУ Esa S630. Здесь будут продублированы описания действий оператора во время работы. Рекомендовано ознакомится с видеоматериалом.

Дано:

- Турецкий листогибочный гидравлический пресс – MVD Inan B series

- 100 тонн усилия, рабочая длина 2600 мм

- Автоматизированные оси: Y1+Y2, X

- Система ЧПУ: Esa S630 – сенсорный 10-дюймовый дисплей с 2D моделированием (Италия)

- Деталь: Произвольный профиль с размерами полок 35х100х150х50 мм и углами гиба 90 градусов

- Толщина металла: 0,9 мм

- Ширина детали 1000 мм

Перед началом создания программы в интерфейсе системы необходимо выбрать раздел «Список программ», его в верхнем левом углу обозначает 5-я по счету иконка.

Этапы создания программы:

- В «Списке программ» внизу экрана нажимаем кнопку «Новая графическая». Тем самым мы начнем создание программы с т.н. «отрисовки» детали и последующим вводом числовых данных.

- Открывается таблица с общими данными. В ней мы указываем необходимые базовые значения для материала и инструмента станка.

- В процессе определения нужного инструмента выбираем из библиотеки установленный инструмент на станке: пуансон и матрицу (в соответствующих разделах).

- Далее начинаем рисовать деталь, вводя данные по длине сегмента и углу гиба в поле справа.

- После завершения построения профиля необходимо в нижней части экрана нажать на кнопку «Обсчитай» для программного просчета возможности гибки данной детали. Откроется новый экран, сверху на подменю будет видно, найдено ли решение (возможно ли согнуть эту деталь на прессе с заданным инструментом).

- Как только решение найдено – можно воспользоваться просмотром симуляции гибов (кнопка «2 Симуляция») далее последовательными нажатиями кнопки «1 Продолжить» на экране будет показана графическая симуляция гибки детали на прессе

Синим цветом – станина, верхняя траверса и задний упор

Зеленым цветом – пуансон и матрица (детали, которые могут меняться)

Желтым цветом – заготовка - После просмотра симуляции, если устраивает последовательность – нажимаем кнопку «3 Согласиться». А также нужно будет записать в базу созданную программу, для этого в верхнем блоке кнопок нажимаем крайнюю справа. Вписываем имя детали и сохраняем.

На создание аналогичной простой программы у оператора листогибочного станка уходит около 2-3 минут.

Если у Вас возникли сложности в настройке уже существующего листогибочного пресса на производстве или планируется обучение новых сотрудников – мы предлагаем выездное обучение операторов листогибочных прессов с различными системами ЧПУ

Источник: www.spk-stanki.ru

§5. Программирование ЧПУ. Линейная интерполяция

На практике для перемещения инструмента системе ЧПУ не достаточно только опорных точек, необходимо более детальное ее представление. Для расчета промежуточных точек и выдачи команд движения по линейным осям используется специальное вычислительное устройство — интерполятор.

Интерполяторы делятся на линейные и круговые. Линейный интерполятор используется для отработки прямолинейного движения инструмента. На входе в интерполятор поступает информация о координатах опорных точек, на выходе для каждой координаты формируется последовательность импульсов необходимых для отработки заданной геометрии.

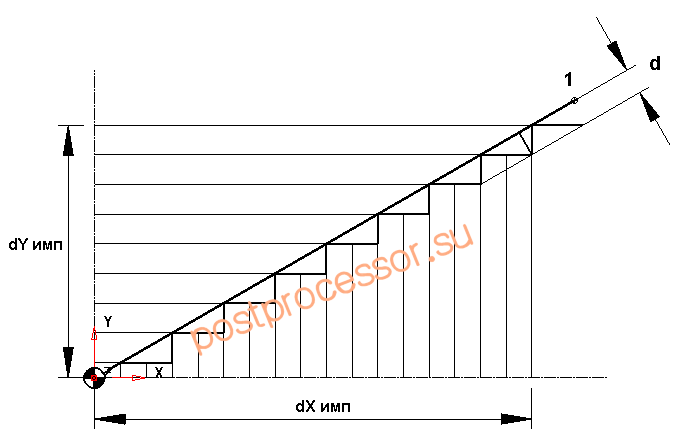

Линейный интерполятор позволяет отрабатывать только прямолинейные движения. Однако обеспечить точное соответствие перемещения вдоль заданной прямой достаточно сложно. Итоговая траектория перемещения приближенно напоминает ломаную линию (рисунок ниже).

В процессе отработки прямой интерполятор попеременно управляет включением приводов то по оси X, то по оси Y (если прямая лежит в плоскости XY), посылая нужное количество импульсов на привода. На рисунке выше для отработки прямой на ось Y посылается один импульс, а на X — два импульса. Значение d определяет отклонение от заданной геометрии. Т.к. разрешающая способность позволяет задавать один импульс для перемещения на 0.001 мм, то итоговую ломаную кривую можно считать плавной.

Таким образом, линейный интерполятор рассчитывает необходимое количество импульсов по той или иной оси и выдает их на привода.

Программирование линейных перемещений

Чтобы использовать линейный интерполятор (осуществлять программирование линейных перемещений) используется подготовительная функция G01 и указываются координаты конечной точки перемещения с заданной скоростью.

G01 X n.n Yn.n Z n.n Fn.n, где

X, Y, Z – адреса линейных осей;

F – скорость перемещения;

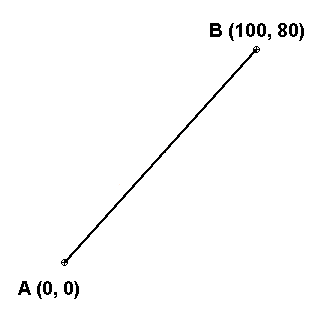

Например, для программирования прямолинейного перемещения из точки A в точку B со скоростью 1000 мм/мин необходимо в УП сформировать следующий кадр:

G01 X100 Y80 F1000

Источник: postprocessor.su