Проектирование управляющих программ для станков с ЧПУ неразрывно связано с необходимостью контролировать и анализировать программы, полученные в результате работы. С увеличением сложности деталей и повышением степени автоматизации процесса проектирования потребность в таких средствах нисколько не уменьшается.

К наиболее существенным задачам, возникающим при работе с готовыми управляющими программами, можно отнести контроль и анализ УП, восстановление исходной геометрии деталей и преобразование УП на другое оборудование. Контроль и анализ УП.

Прежде всего — контроль результатов, сформированных системой автоматизированной подготовки УП: сколь бы совершенна ни была такая система, невозможно гарантировать полнейшего соответствия УП, полученных с ее помощью, технологическим особенностям конкретного оборудования с ЧПУ. Траектория, отображаемая в окне универсальной системы проектирования, — это лишь замысел.

Реальная отработка команд станком может отличаться от теоретической. Кроме того, источником отклонения от смоделированной обработки может оказаться постпроцессор: неумелое использование гибких средств настройки, позволяющих пользователю вторгаться в его работу, ведет к самым неожиданным последствиям.

что такое ЧПУ урок 1

Только весьма отчаянный технолог отважится работать без возможности правильно интерпретировать УП до отправки на станок. Восстановление исходной геометрии деталей.

Преобразование УП в геометрические объекты, доступные для редактирования в CAD/CAM-системах, позволяет корректировать процесс обработки в случаях, когда отсутствует компьютерное представление данных о деталях, заложенных при его проектировании, но существует УП. Преобразование УП в УП для другого оборудования.

Реальная ситуация: станок сломался или устарел, но есть другой с аналогичными возможностями; УП — только для одного станка, геометрической модели нет и некогда ее строить. Здесь требуется восстановление модели обработки по имеющейся УП и получение новой УП при помощи постпроцессора для соответствующего оборудования.

Все сказанное более чем убедительно показывает, что в программном комплексе Техтран рано или поздно должна была появиться программа Техтран Контроль управляющих программ. Строго говоря, новое — это хорошо забытое старое.

Своему рождению новинка обязана уже изрядно потрудившейся в среде DOS системе графического моделирования и редактирования УП для станков с ЧПУ Техтран/TraceEd. От нее новая программа унаследовала умение понимать управляющие программы. А функции управления, отображения, преобразования в текст на языке Техтран получила от ядра семейства Техтран. Такой союз позволил бывалому трассировщику органично влиться в программный комплекс и обрести новые качества.

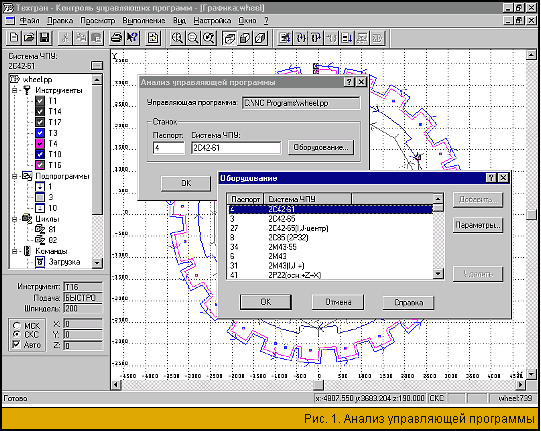

Анализ управляющей программы

Программа производит анализ УП с учетом особенностей конкретной системы ЧПУ (рис. 1). В процессе анализа осуществляются синтаксический контроль кадров УП, проверка согласованности значений параметров и их корректности. Все диагностические сообщения заносятся в протокол анализа, по которому в тексте УП можно быстро найти ошибку.

Обучение работе на станках с ЧПУ. «С нуля» до первой детали

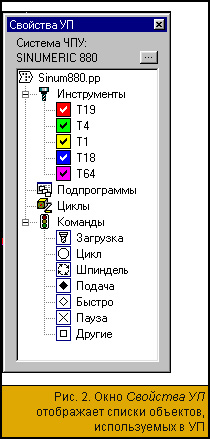

Свойства УП

По результатам анализа заполняется окно Свойства УП (рис. 2), в котором отображаются списки объектов, используемых в УП: инструментов, подпрограмм, встроенных циклов, технологических команд (подача, скорость шпинделя, загрузка инструмента и др.). Управление компонентами УП позволяет локализовать область исследования УП, оставив на экране только те ее составляющие, которые требуется анализировать и сопоставлять. Например, можно прорисовать траекторию, пройденную указанным инструментом, или временно отключить отображение команд переключения подачи.

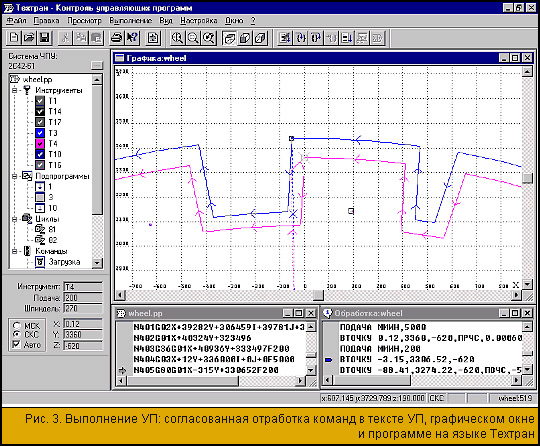

Выполнение управляющей программы

Основным механизмом контроля данных управляющей программы служит выполнение кадров УП в различных режимах. По мере выполнения программы производится прорисовка траектории инструмента и вывод текущих параметров обработки (рис. 3). УП отображается в текстовом окне и может выполняться как целиком, так и по частям. Это позволяет детально исследовать определенные команды УП и пропускать фрагменты, которые в данный момент несущественны.

Строка, на которой приостановлено выполнение, отмечается специальным маркером. Пошаговое выполнение УП дает представление о логике работы программы: перемещение маркера отслеживает запрограммированные повторы, переходы в подпрограммы и т.д. Кроме того, при таком режиме хорошо видно соответствие кадров УП результатам их выполнения.

Графическое отображение

Графическое окно обеспечивает пространственное отображение траектории инструмента. Управление видами позволяет произвольно выбирать точку зрения, менять масштаб, устанавливать стандартные проекции, получать увеличенное изображение выбранной области рисунка и т.д. Траектория каждого инструмента рисуется своим цветом.

В процессе выполнения УП можно независимым образом (через список инструментов) управлять видимостью таких участков. Так же организовано управление отображением технологических команд, которые рисуются в графическом окне в виде различных значков. Для каждого перемещения инструмента может быть получена информация о его геометрических параметрах и соответствующем кадре УП.

Анимация выполнения

Режим анимации отображения обработки в графическом окне позволяет получить представление о том, как с течением времени происходит движение инструмента по его траектории. Это автоматическое выполнение УП в пошаговом режиме с определенной скоростью.

Преобразование УП в программу на языке Техтран

При анализе УП в окне Обработка формируется программа на языке Техтран. Она состоит из операторов, которые соответствуют элементарным командам, составляющим кадры УП. Благодаря такому представлению наглядно прослеживается фактическое восприятие системой ЧПУ текста УП. В процессе выполнения происходит синхронное перемещение маркеров текущего положения как в тексте УП, так и в соответствующей программе на Техтране — видна связь между двумя различными представлениями программы. Управление выполнением может осуществляться из обоих окон.

Использование данных УП в программах семейства Техтран

Текст программы на языке Техтран, полученный по УП, может использоваться для передачи данных в программы семейства Техтран, ориентированные на различные виды обработки. Эти данные могут быть использованы при программировании обработки аналогичных деталей и получении УП для различных систем ЧПУ. Поскольку Техтран основан на универсальной модели представления данных, не зависящей от системы ЧПУ, таким образом обеспечивается возможность преобразования УП для использования на другом оборудовании.

Обмен данными с другими CAD/CAM-системами

Траектория инструмента, запрограммированная в УП, может быть передана в другую CAD/CAM-систему через файлы в формате DXF. Можно сохранять как всю геометрию из УП, так и выборочно участки траектории отдельных инструментов.

Источник: tehtran.com

Управление инструментальным магазином

Управление магазином возможно в любом из следующих наладочных режимах работы: ускоренное перемещение  , скорость подачи 30 мм/мин, 240 мм/мин, шаг

, скорость подачи 30 мм/мин, 240 мм/мин, шаг  . При этой на дисплее УЧПУ, индицируется режим » Наладка».

. При этой на дисплее УЧПУ, индицируется режим » Наладка».

в положениях переключателя 7. Вращение магазина по часовой стрелке производится нажимом кнопки 21. При отпускании кнопки 21 движение реверсируется до установки магазина на упор.

Инструмент, находящийся в позиции смены, может быть удален из магазина нажатием кнопки 20 » Расфиксация инструмента». При этом необходимо инструмент придерживать рукой.

Кодирование инструмента осуществляется кодовыми выступами ввернутого хвостовика оправки (рис.2).

Управление выходом узлов станка в исходное положение

За исходные положения узлов приняты следующие:

— шпиндельная бабка — крайнее верхнее;

— салазки — крайнее переднее;

— стол — крайнее левое.

Для выхода узлов в исходное положение необходимо переключатель выбора режима 7 установить в положение и затем поочередным включением тумблеров 8 (Х), 9 (Y) и 10 (Z), с последующим нажатием кнопки 15 (» Пуск программы» ), вывести узлы в исходное положение.

Контроль исполнения команд осуществляется по загоранию лампочек 16, 18, 19.

Возврат в точку

Режим работы » Возврат в точку» используется при обработке заготовки в автоматическом режиме. Этот режим обеспечивает возможность автоматического прекращения обработки и » запоминания» координат точки остановки для возобновления обработки по программе управления. Режим работы с » возвратом в точку» может использоваться для периодического контроля размеров детали или уборки стружки и осуществляться нажимом кнопки » стоп» на пульте оператора СЧПУ.

При этом отвод исполнительных органов от заготовки производятся в ручном (наладочном) режиме. В этом же режиме производятся их последующий подвод к заготовке.

Для продолжения отработки управляющей программы переключатель 7 выбора режима работы необходимо установить в положение » автоматический цикл»

и включив тумблер 17 » подача»

и включив тумблер 17 » подача»  .

.

Управление приводом главного движения

Выбор частоты и направления вращения шпинделя в наладочном режиме производятся ручным вводом адресов S и М (с пульта оператора СЧПУ). При этом переключатель режима работы 7 необходимо установить в положение » автоматический цикл» (рис.3).

Последовательность включения клавиш при ручном вводе информации следующая:

1. Установить на пульте управления электроавтоматикой станка режим » ЧПУ», а на пульте оператора — режим » Ручной ввод «.

2. Произвести ввод информации с пульта оператора отдельными фразами, например, для включения правого направления (М3) вращения шпинделя (n = 1800 об/мин) используется фраза:

Программное обеспечение

Устройство программного обеспечения типа 2С85-63 реализует следующие алгоритмы работы:

1. Управление движениями исполнительных органов станка.

2. Расшифровка управляющих программ (УП).

3. Ввод, редактирование и вывод УП.

4. Управление цикловой автоматикой станка.

Программа управления движениями- обеспечивает координатные перемещения в соответствии с заданной скоростью и типом интерполяции, а также разгон и торможение до заданной скорости по линейному закону.

Программа расшифровки УП- производит расчет данных для интерполяции, разгона, торможения и включает в себя:

1. трансляцию информации кадра;

2. коррекцию геометрической информации кадра;

3. формирование технологических команд.

Программа редактирования- обеспечивает коррекцию УП непосредственно с пульта оператора (ПО) СЧПУ. С помощью устройства вывода на перфоленту можно получить откорректированную программу в виде новой перфоленты.

Программа цикловой автоматики станка- » опрашивает» необходимые входные сигналы от станка (координаты перемещений исполнительных органов, коды частоты вращения шпинделя и величины подачи, код инструмента и т.д.) и выдает команды на включение электроавтоматики станка.

Выбор необходимого режима работы программного обеспечения производится с пульта управления оператора.

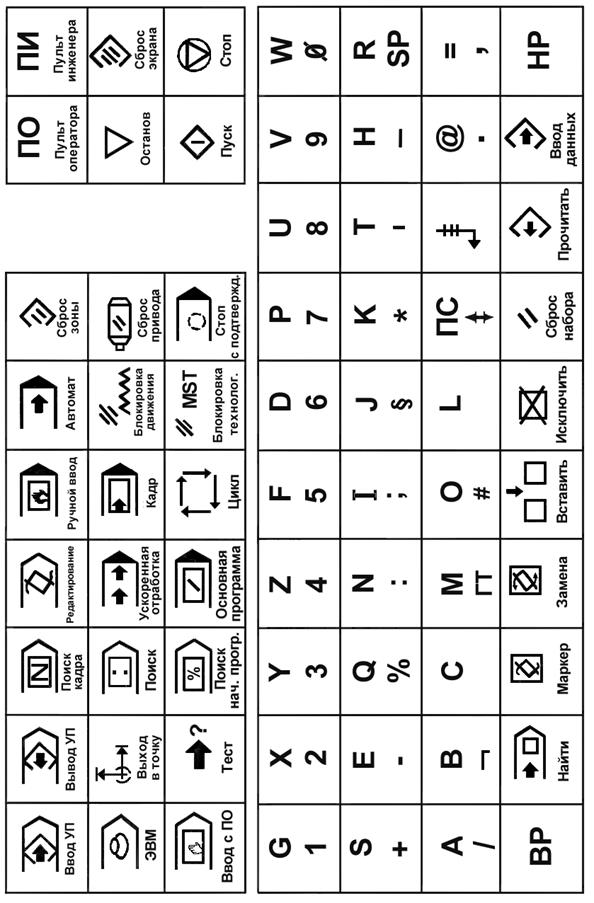

Пульт управления оператора

Пульт управления оператора (ПО) представляет собой панель (рис.4) с тремя группами клавиш.

Левая верхняя группа клавиш предназначена для выбора необходимого режима работы СЧПУ.

Правая верхняя группа клавиш обеспечивает сброс изображения экрана дисплея и исполнение команд » пуск», » стоп» на выполнение программы управления.

Нижняя группа клавиш предназначена для ввода и редактирования информации.

С ПО возможно обеспечить следующие режимы работы СЧПУ (табл.3)

Таблица 3. Режимы работы СЧПУ 2С85-63

| Режим | Клавиша | Назначение режима |

| » Ввод» |  |

ввод информации в оперативную память |

| » Вывод» |  |

вывод информации на перфоленту или дисплей |

| “Редактирование” |  |

редактирование управляющей программы |

| » Сброс» |  |

обнуление оперативной памяти |

| » Ручной ввод» |  |

ввод информации в объеме одного кадра с последующей его отработкой |

| » Поиск кадра» |  |

поиск начала программы или любого номера кадра |

| » Автоматический цикл» |  |

отработка УП |

| » Сброс набора» |  |

стирание ненужной информации |

| » Одиночный кадр» |  |

покадровая отработка УП |

| » Блокировка F « |  |

блокировка движения подачи |

| » Блокировка команд» |  |

блокировка выполнения технологических команд M, S, T; |

| » Пуск» |  |

исполнение команд управления |

| » Стоп» |  |

прекращение исполнения команд управления |

|

Рис.4.Пульт управления оператора. |

Контрольные вопросы

1. Какой способ регулирования скорости вращения шпинделя применен в станке?

2. Каким образом обеспечивается необходимая величина перемещения и скорость подачи?

3. Какова структура привода подачи?

4. Почему вместо ходового винта в приводе подачи используется задающий винт?

5. Как обеспечивается » обратная» связь в гидравлической копировальной системе привода подачи?

6. Чем ограничиваются предельные перемещения исполнительных органов станка?

7. Почему в станке отсутствуют маховики ручного перемещения дополнительных органов?

8. В каких случаях используется наладочный режим работы, а в каких — автоматический?

9. Как установить на станке необходимые характеристики режима работы:

10. частоту вращения шпинделя; скорость подачи.

11. Как можно обеспечить перемещение стол на 100 мм в ручном режиме и в режиме работы » автомат»?

12. Укажите оси координат исполнительных органов станка.

13. Что означает » 0″ станка?

14. Как осуществляется вывод узлов станка в исходные положения и контроль этих положений?

15. Как производится ручная смена инструмента?

16. Как осуществляется кодирование режущего инструмента?

17. Из каких элементов состоит цикл смены инструмента?

18. Как кодируются в управляющей программе поиск инструмента в магазине и смена инструмента в шпинделе?

Содержание отчета.

1. Записать цель лабораторной работы.

2. Указать назначение и области применения станка.

3. Начертить кинематические схемы приводов главного движения и подачи.

4. Определить диапазоны частот вращения шпинделя и задающего винта и цену деления дискреты (одного импульса).

5. Описать принцип работы гидравлической копировальной системы.

6. Описать порядок ручного управления станком для следующих режимов:

— включение пульта управления электроавтоматикой;

— перемещения стола, салазок и шпиндельной коробки;

— движения манипулятора и магазина инструментов;

— зажим и разжим инструментов;

— выход узлов станка в исходное положение;

— выход узлов станка в заданную точку;

7. Описать назначение СЧПУ 2С85-63 и ее технологические возможности.

8. Выполнить эскиз структуры пульта оператора и записать назначение его элементов: дисплея, панели режимов, клавиатуры ввода и редактирования информации.

9. Расшифровать кодированные слова:

Последнее изменение этой страницы: 2017-04-12; Просмотров: 437; Нарушение авторского права страницы

lektsia.com 2007 — 2023 год. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав! (0.022 с.)

Главная | Случайная страница | Обратная связь

Источник: lektsia.com

Системы ЧПУ. Поколения систем ЧПУ. Термины и понятия систем ЧПУ

Расшифровка ЧПУ вам теперь известна. Это оборудование включает в себя несколько частей:

- электрическая — это системы управления и автоматики;

- механическая — это пневматические и гидравлические системы;

- внешнего оформления — это дизайн и удобство в использовании.

Числовое программное управление постепенно вытесняет ручные способы.

Еще остались предприятия в стране, где расшифровка ЧПУ требуется каждому работнику. Однако прогресс движется и в глубинку. Станки с программным управлением внедряются на производства даже для выполнения простейших операций.

Станки с ЧПУ рентабельны на тех производствах, где происходит массовый выпуск однотипной продукции. Эти системы выбирают заказчики для выполнения высокоточных манипуляций, с которыми человек может справиться с большим трудом.

Принцип работы оборудования с программным управлением

Расшифровка ЧПУ включает две части:

- Числовое управление. Все операции основаны на подсчете машинных кодов. Осуществляется слежение за состоянием осей посредством снятия кодовых импульсов.

- Программное управление включает преобразование заданных команд в понятный машине код через приложения. Человеко-машинный интерфейс представлен в наглядной форме.

Для одного типа деталей программа составляется только раз и хранится на внешнем носителе либо во встроенном хранилище, если позволяет память. При возникновении необходимости машинный код переносится в оперативную память, и автоматический цикл запускается вновь. ЧПУ-системы хороши на любом оборудовании с несколькими координатными осями.

Под каждое производство в продаже имеется идеальное решение. Важно учесть все основные требования к оборудованию. Перечислим лишь некоторые из них: нагрузка на инструмент, интенсивность и скорость обработки, количество осей и возможность модернизации станка в будущем.

Система NC или числовое управление

Немецкий стандарт DIN 66257 предлагает следующее определение:

Управление для рабочих машин, при котором данные для геометрических и технологических функций задаются в символьной (знаковой) системе (буквы, цифры, специальные символы).

NC не является технологией, а вместе с другими различными возможностями представляет собой специальный концепт для управления производственной машиной. Его функции определяются его числовым управлением; он ориентируется на геометрические, технологические и программно-технические предписания и инструкции.

При обычных числовых управлениях необходимые функции закладываются в «железе» (программирование при помощи проволоки и шлейфов). Эти запрограммированные связи (бесконтактные и безрелейные схемы) отличаются тем, что они состоят из множества (электронных) конструктивных элементов, которые прочно соединены друг с другом проволокой. Связи состоят из проволоки переключения или если речь идет о так называемых напечатанных схемах — из медных дорожек на листовых заготовках.

При такой конструкции в схему довольно сложно внести какие-либо изменения. Кроме того, каждая функциональная единица численного управления может выполнять только свою определенную функцию. Однако требования к функциональности и объему выполняемых работ постоянно возрастали, поэтому в ЧУ приходилось постоянно усложнять «железо». Благодаря внедрению матричного переключателя стало возможным перепрограммирование существующей системы связей.

Расширение обычного управления NC представляет собой, например, интеграцию накопительной — SNC — системы (жесткого диска) в программируемые связи интерполятора.

Мебельное производство

Где идет речь о производстве деревянных изделий из плит МДФ, подойдет станок с ЧПУ фрезерный. Для потребителя стало важно качество изделия, что можно достичь только при помощи машинной обработки при высоком количестве выпускаемой продукции. Плавность и точность получаемых рисунков поражают, а машинная обработка в то же время делает мебель доступнее.

Простейшие операции ранее создавались посредством релейной логики. Но объемные изображения доступны только владельцам ЧПУ-систем. Скорость обработки может быть выше вдвое благодаря использованию двустороннего точения, когда одновременно выполняется несколько технологических операций. Лидерами в производстве контроллеров, способных справиться с такими задачами, являются производители электроники:

- «Фанук»;

- «Сименс»;

- «Хайнденхайн»:

- «Овен».

Реализовать простейший станок получается на базе обычного настольного компьютера. Но для движения осей все же потребуется управляющая плата. Стоимость таких решений невысока в сравнении с прибылью, приносимой за счет автоматизации производства.

История [ править | править код ]

Сменяемые программы, нанесённые на перфокарты с помощью двоичного кода, использовались уже в жаккардовом ткацком станке, созданном в 1804 году. На перфокартах были закодированы два возможных положения исполнительного механизма — опуская или поднимая челнок, можно было программировать простые одноцветные узоры.

В XIX веке были разработаны механические исполнительные устройства на основе кулачкового механизма, похожие на используемые в механическом пианино. Хотя они позволяли плавно варьировать параметры движения обрабатывающих инструментов, процесс создания алгоритма обработки и требовал создания полноразмерных моделей детали.

Изобретателем первого станка с электронным числовым управлением (англ. Numerical Control , NC ) является Джон Пэрсонс ( John T. Parsons ), работавший инженером в компании своего отца Parsons Inc. , выпускавшей в конце Второй мировой войны пропеллеры для вертолётов. Он впервые предложил использовать для обработки пропеллеров станок, работающий по программе, вводимой с перфокарт. В качестве привода впервые использовались шаговые искатели.

В 1949 году ВВС США профинансировали Parsons Inc. разработку станка для контурного фрезерования сложных по форме деталей авиационной техники. Однако компания не смогла самостоятельно выполнить работы и обратилась за помощью в лабораторию сервомеханики Массачусетского технологического института (MIT). Сотрудничество Parsons Inc. с MIT продолжалось до 1950 года. В том году MIT приобрел компанию по производству фрезерных станков Hydro-Tel и отказался от сотрудничества с Parsons Inc. , заключив самостоятельный контракт с ВВС на создание фрезерного станка с программным управлением.

Читать также: Прокладка обратного клапана компрессора

В сентябре 1952 года станок был впервые продемонстрирован публике — про него была напечатана статья в журнале Scientific American . Станок управлялся с помощью перфоленты.

Первый станок с ЧПУ отличался особой сложностью и не мог быть использован в производственных условиях. Первое серийное устройство ЧПУ было создано компанией Bendix Corp. в 1954 году и со следующего года стало устанавливаться на станки. Широкое внедрение станков с ЧПУ шло медленно. Предприниматели с недоверием относились к новой технике. Министерство обороны США вынуждено было на свои средства изготовить 120 станков с ЧПУ, чтобы передать их в аренду частным компаниям.

Первыми советскими станками с ЧПУ промышленного применения являются токарно-винторезный станок 1К62ПУ и токарно-карусельный 1541П. Эти станки были созданы в первой половине 1960-х годов. Станки работали совместно с управляющими системами типа ПРС-3К и другими. Затем были разработаны вертикально-фрезерные станки с ЧПУ 6Н13 с системой управления «Контур-ЗП». В последующие годы для токарных станков наибольшее распространение получили системы ЧПУ советского/российского производства 2Р22 и «Электроника НЦ-31». [ источник не указан 947 дней

] .Базовыми системами ЧПУ в СССР были НЦ-31 и 2Р22 (токарная группа) и 2С42 и 2Р32 (фрезерная группа).

Числовое программное управление также характерно для систем управления современными промышленными роботами.

Аббревиатура «ЧПУ» соответствует двум англоязычным — NC и CNC , — отражающим эволюцию развития систем управления оборудованием.

- Системы типа NC

(англ. Numerical control ), появившиеся первыми, предусматривали использование жестко заданных схем управления обработкой — например, задание программы с помощью штекеров или переключателей, хранение программ на внешних носителях. Каких-либо устройств оперативного хранения данных, управляющих процессоров не предусматривалось. - Более современные системы ЧПУ, называемые CNC

(англ. Computer numerical control ), — системы управления, позволяющие использовать для модификации существующих/написания новых программ программные средства. Базой для построения CNC служат современный (микро)контроллер или (микро)процессор:

- микроконтроллер,

- контроллер с программируемой логикой,

- управляющий компьютер на базе микропроцессора.

Возможна реализация модели с централизованным автоматизированным рабочим местом (например, ABB Robot Studio , Microsoft Robotics Developer Studio ) с последующей загрузкой программы посредством передачи по промышленной сети.

Игровая консоль на Raspberry Pi 3

Сборка ЧПУ фрезерного станка.

Первый запуск Фрезерного станка с ЧПУ

От создания прототипов до создания произведений искусства и производства изделий, обработка, в целом, стала более точной и эффективной с появлением станков с ЧПУ. В дополнение к ускорению производства, эти инструменты автоматизировали многие высокотехнологичные процессы обработки и открыли дверь для изготовления изделий, которые невозможно изготовить вручную. Аббревиатура «ЧПУ» означает «числовое программное управление».

Станок с ЧПУ – это устройство с компьютерным управлением, которое может резать, вырезать и фрезеровать запрограммированные конструкции из дерева, МДФ, пластмасс, пен и металлов. При этом используются различные инструменты, часто с широким спектром возможностей резки.

Читать также: Как варить трубу на просвет

Основные понятия

Считывая цифровые коды из программ автоматизированного проектирования, или автоматизированного производства, станки с CNC могут следовать по пути с управляемым компьютером инструментом, когда они режут или гравируют заготовку, чтобы превратить дизайн в реальность. Во время данного проекта заготовка обычно прижимается к рабочему столу с помощью зажимов или вакуума, чтобы удерживать его на месте при резке, а жесткая рама станка сводит вибрации к минимуму. В зависимости от задания можно использовать несколько режущих инструментов с приводом от шпинделя, который запрограммирован на одной или нескольких осях. По сравнению с ручной обработкой, станки с ЧПУ режут со значительно большей скоростью и обеспечивают более гладкую обработку кромок.

Преимущества станков с числовым программным управлением

Когда дело доходит до выполнения сложных конструкций, данные управляемые машины имеют много преимуществ. Одним из наиболее очевидных достоинств является то, что они чрезвычайно точны. Поскольку машины работают на основе цифрового кода, подаваемого на них с компьютера, они выполняют запрограммированные задания с почти идеальной точностью. Программисты также могут быстро и легко исправить любые ошибки, вместо того, чтобы пытаться делать это вручную.

Для предприятий, в частности, оборудования с ЧПУ значительно повышают эффективность, так как они обеспечивают более быстрое производство. Они не только автоматизируют процессы, которые являются трудоемкими и занимают много времени, когда выполняются вручную. Такие станки могут более точно создавать копии готового продукта с высокой скоростью. Это, в свою очередь, позволяет производить больше товаров по более низкой цене.

Еще одним преимуществом, которое часто упускается из виду, является снижение затрат на продукт за счет повышения эффективности использования материалов.

История станков с ЧПУ

Первые станки с числовым программным управлением появились в 1940-х годах. Сильно отличающиеся от оборудования с ЧПУ, как мы его знаем сегодня, эти ранние модели включали инструменты, которые затем использовалась в качестве формы хранения данных. К 1960-м годам внедрение мини компьютеров привело к падению цен, что вызвало распространение станков с ЧПУ. В последующие годы расширилась доступность, сделав ЧПУ популярным среди отечественных производителей инструментов к концу 80-х годов. Сегодня станки с числовым программным управлением широко используются не только в промышленном производстве и в бизнесе, но и любителями.

Обработка на машинах с программным управлением является, пожалуй, самым значительным производственным процессом XXI века, а его функциональные возможности способствуют технологическому прогрессу во всем мире. Это профессия, которая идет в ногу с ростом технологий, и машинисты по всей планете меняют мир, благодаря своим навыкам обработки на станках с CNC (computer numerical control).

Принцип работы с многоосевыми системами

Фрезерный станок с ЧПУ должен получить определенную команду для выполнения любого действия. Большинство управляющих программ пишется на так называемых G-кодах. Это стандартные простейшие перемещения, зашитые в память контроллера.

Простым языком, для управления машиной оператор выбирает направление, конечный путь, скорость движения инструмента, а также обороты шпиндельного узла. Для производства большинства деталей этого достаточно. Но кроме команд, требуется вносить параметры износа инструмента, смещение начальной точки обработки, тип резца, погрешности хода винтовой пары.

Последовательность действий управления строго регламентирована производителями станков. Каждый изготовитель закладывает свои особенности в работу машины, с которыми придется ознакомиться перед выполнением даже простейшего реза.

Действия наладчика и оператора станка с ЧПУ

Этапы работы наладчика

выглядят следующим образом:

- подбор режущего инструмента согласно карте, проверка его целостности и заточки;

- подбор по карте наладки заданных размеров;

- установка режущего инструмента и зажимного патрона, проверка надежности крепления заготовки;

- установка переключателя в положение «От станка»;

- проверка рабочей системы на холостом ходу;

- введение перфоленты, которое проводится после проверки лентопротяжного механизма;

- проверка правильности заданной программы для пульта и станка ЧПУ и системы световой сигнализации;

- крепление заготовки в патрон и установка переключателя в режим «По программе»;

- обработка первой заготовки;

- измерение готовой детали, внесение поправок на специальные переключатели-корректоры;

- обработка детали в режиме « По программе» второй раз;

- осуществление замеров;

- перевод переключателя режима в положение «Автомат».

На этом процесс наладки окончен и к работе приступает оператор станка ЧПУ. Он должен выполнить такие действия:

- менять масла;

- чистить рабочую зону;

- смазывать патроны;

- проверять станок на пневматику и гидравлику;

- проверять точные параметры оборудования.

Перед тем как приступить к работе, оператор станка ЧПУ должен проверить его на работоспособность посредством специальной тестовой программы, также ему следует убедиться в том, что подана смазочная жидкость и в том, что в гидросистеме и ограничивающих упорах присутствует масло.

Помимо этого, он должен проверить, насколько надежно крепление всех приборов и инструментов, а также то, насколько мебельная заготовка соответствует заданному технологическому процессу станка. Далее следует провести замеры

на предмет возможных отклонений от точности настройки нуля на приборе и других параметров.

И только после этих манипуляций можно включать сам станок ЧПУ:

- заготовку устанавливают и закрепляют;

- потом вводится программа работы;

- в считывающее устройство заправляется перфолента и магнитная лента;

- нажимаем «Пуск»;

- после того как первая деталь обработана, производятся ее замеры на предмет соответствия с заданной ранее моделью.

Последовательность работы оборудования

Общий принцип работы станков с числовым программным управлением одинаков. Запомнить все шаги несложно, и научившись лишь раз запуску автоматического цикла, можно с легкостью управиться с остальными машинами. Для понимания команд человека машина должна считать битовые данные. Для перевода в понятный контроллеру вид используются стандартные приложения для станков.

Готовая модель, созданная по определенным правилам, загружается в ПК и переводится в нолики и единички. Далее полученные команды тестируются на станке без движения осей. Если все проходит удачно, начинается отладка с деталью. Корректируемые данные зависят от типа обрабатываемого материала, сложности выполняемых контуров, состояния инструмента.

Источник: 35profil.ru