Напомним, что основной линией следует считать наиболее сложную и дорогую линию из комплекта линий, принятых в проекте. Годовая программа выпуска изделий должна быть равна годовой производительности основной линии и рассчитываться по формуле

где Qroa. — годовая программа выпуска изделий, тыс. шт.; Пгод. — годовая производительность основной линии в комплектах деталей, тыс. шт.;

Тэф. — эффективный годовой фонд временя, станко-часы; Т — потребное количество станко-часов на 1000 изделий. Полученное значение годовой программы округляется до целой тысячи в большую сторону.

Основной линией из комплекта линий для изготовления щитов является линия модели МФК-2 для обработки и облицовывания кромок щитов. Рассчитаем годовую программу выпуска изделий по производительности этой линии. Спецификация комплекта заготовок шитов, кромки которых подлежат облицовыванию, приведена в табл. 5.11. Для расчета среднего числа переналадок линии примем одну линию, продолжительность комплектование всех щитов — 4 смены.

Планирование производства

Рассчитаем среднее число переналадок линии в смену: где Н — число типоразмеров щитов в изделии, Н = 4; у -продолжительность комплектования всех партий деталей в сменах, у =4; шп — принятое количество линий, т„=1.

По табл. 5.1 находим коэффициент использования фонда времени линии, Для случая, когда Z =1, г| = 0,67. Рассчитаем часовую производительность линии для каждого типоразмера щита. Для первого щита размером 1620 х 416 мм последовательно рассчитаем:

- 1) Скорость подачи щитов на линии:

- 2)

- 0,021

- (5.39)

где В — шаг между упорами цепей механизма подачи второго участка линии, В= 1 м; b — ширина щита, b=0,416 м; Т — минимальный цикл работы устройства для снятия свесов по длине облицовки, Т = 0,021 мин. Рабочая скорость подачи щитов на линии не должна превышать 24 м/мин, поэтому для дальнейших расчетов примем U=24 м/мин.

2) Межторцевой разрыв на первом участке линии:

3) Производительность первого и второго участков линии:

„ 60-U-t] 60-24-0,67 лсс 17.= ‘= =455шт/ч-

L + AL 1,62 + 0,5

П, = ‘= = 964шт/ч,

где L — длина щита, L =1,62 м. Для дальнейших расчетов примем производительность линии П=П|=455 шт/ч.

Для второго щита размером 562 х 416 мм сразу рассчитаем производительность участков линии, так как рабочая скорость подачи щитов на линии для щита шириной 416 мм и межторцевой разрыв на первом участке были определены в предыдущем примере (U=24 м/мин, A L=0,5 м):

п 601/60-24-0,67 QnR . П. = = = 908шт / ч.

L + bL 0,562 + 0,5

„ 60-U-r/ 60-24-0,67

П, = = = 964шт / ч.

Для дальнейших расчетов принимаем производительность П=П(= 908 шт/ч.

Для третьего щита размером 1471 х 595 мм рассчитаем:

- 1) Скорость подачи щитов на линии:

- 1-Ь 1-0,595 ,

U =—-=——-= 19 м/мин.

- 0,021 0,021

- 2) Межторцевой разрыв на первом участке линии:

ДА = 0,021-(7 =0,021-19 = 0,4л/;

Программа ПРО100. Раскрой деталей

3) Производительность участков линии:

L + bL 1,471 + 0,4

_ 60 (7-7 _ 60-19-0,57 / / 7

= 764шт/ ч. 1.0

Для дальнейших расчетов принимаем П = П| = 408 шт./ ч. Эти и последующие результаты расчетов заносим в табл. 5.11.

Рассчитываем затраты времени для обработки заготовок на 1000 изделий для каждого типоразмера щитов. Например, для обработки и облицовывания кромок первого типоразмера щита затраты времени на 1 000 изделий составят

1000 л ЛЮО-ьЬ-Л 1000-2 „ (5.46)

где n — количество одинаковых щитов в изделии, п =2 шт.; П — часовая производительность линии, П = 455 шт./ч; кратность

обрабатываемых щитов по длине, ширине, толщине ia = 1;гш = 1;г,и = 1; Б — процент технологических отходов, Б = 2 %.

Этот и последующие результаты расчетов заносим в табл. 5.10. Суммируем затраты времени (табл. 5.10, колонка 7) и получаем потребное количество станко-часов на 1000 изделий.

Рассчитываем эффективный годовой фонд рабочего времени:

Т]ф = Тнаи = 4176-0,9 = 3758 епг.-ч,

где Тном — номинальный годовой фонд времени. Номинальный годовой фонд времени был рассчитан на 2016 год в разделе 4.4. ТНОМ=4176; Г] коэффициент, учитывающий простои оборудования в связи с

ремонтом, г/ = 0,9.

Источник: bstudy.net

Определение годового выпуска и объема партии деталей

Согласно ГОСТ 14.004 – 83 в машиностроении различают три типа производства: единичное, серийное и массовое. При проектировании нового технологического процесса тип производства ориентировочно определяется в зависимости от массы и объема годового выпуска детали по табл. 3.

Таблица 3 – Данные для ориентировочного определения типа производства

Объем годового выпуска деталей N, шт.

в зависимости от типа производства

Определим годовой объем выпуска деталей для среднесерийного производства в зависимости от массы детали.

|

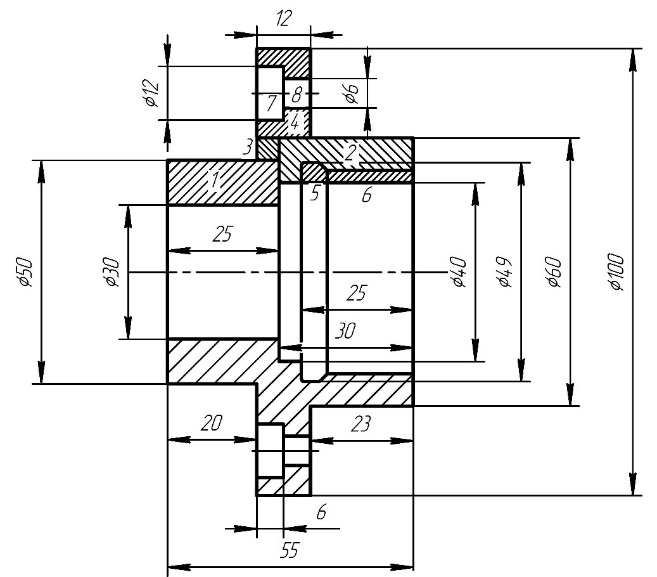

| Рисунок 3 – К определению массы детали |

Масса детали определяется по формуле

,

где  объем детали,

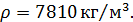

объем детали,  плотность материала. Для стали

плотность материала. Для стали  Объем детали разбивают на элементарные цилиндрические или конические фигуры. Для детали на рисунке 3 это будут цилиндры 1 – 8. В состав фигуры 2 входят фигуры 5 и 6. В фигуру 4 входят фигуры 7 и 8. Тогда объем детали будет определен как:

Объем детали разбивают на элементарные цилиндрические или конические фигуры. Для детали на рисунке 3 это будут цилиндры 1 – 8. В состав фигуры 2 входят фигуры 5 и 6. В фигуру 4 входят фигуры 7 и 8. Тогда объем детали будет определен как:

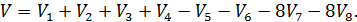

Для каждой элементарной фигуры масса определяется по формуле

,

где  наружный и внутренний диаметры цилиндрической поверхности, мм;

наружный и внутренний диаметры цилиндрической поверхности, мм;  ее длина, мм;

ее длина, мм;

Результаты расчета массы детали представлены в табл. 4. В данном случае масса детали составляет 1,026 кг.

Таблица 4 – Результаты расчета массы детали

Источник: cyberpedia.su

Основные виды расчетов по производственной программе

Задача. Определить условный комплект деталей на изделие-представитель и суткокомплект. Известно:

1) применяемость деталей (Д) в изделиях (/):

Количество штук в изделиях

2) производственная программа выпуска изделий на 4-й квартал составляет соответственно: А — 50 шт., Б — 250 шт., В — 10 шт.

Под изделием-представителем понимается изделие, характеризующееся наибольшей программой выпуска, а следовательно, и устойчивостью.

Условный машинокомплект — набор деталей, которые комплектуют выпуск одного главного, постоянно и равномерно выпускаемого изделия (принятого за условное).

Для решения задачи необходимо рассчитать коэффициент применяемости детали у в условном изделии (/9):

^ _ сумма соответствующих у деталей на выпуск всех изделий

||рУ программа выпуска изделия-представителя

где ау — коэффициент применяемости детали у в /-м изделии; у’= 3; В, — программа выпуска /-го изделия, / = 1, т; /= 3;

В/ — программа выпуска 7-го изделия, принимаемого за условное.

Определяем изделие-представитель. Анализируя программу выпуска по видам изделий, соответственно: 50 шт., 250 шт., 10 шт. видим, что максимальная программа характерна для изделия «Б»; его и принимаем за изделие-представитель.

? /а _ а Аа • В А + а Ба ‘ В Б + а Ва ‘ В В .

пр(б) = (2 • 50 шт. + 1 • 250 шт. + 110 шт.)/250 шт. = 1,44 шт.

? _ а Ав • В А + а Бв • В Б + а Вв • В В .

/спр(в) = (3 • 50 шт. + 2 • 250 шт. + 0-10 шт.)/250 шт. = 2,6 шт.

Условный комплект деталей на изделие-представитель «Б» составляет: а = 2,2 шт.; б = 1,44 шт.; в = 2,6 шт.

Суткокомплект — количество деталей, необходимое для обеспечения дневного выпуска условных изделий.

Примем, что в одном месяце количество рабочих дней составляет 20 дн., следовательно, в квартале: 20 раб. дней • 3 мес. = 60 раб. дн. 250 шт./бО раб. дн. = 4,17 = 4 условных изделия «Б» в день.

Тогда суткокомплект на изделие-представитель «Б» составит: а = 2,2 шт. • 4 изд. = 8,8 = 9 шт. б = 1,44 шт. • 4 изд. = 5,76 = 6 шт. в = 2,6 шт. • 4 изд. = 10,4 = 11 шт.

1- й вариант формулировки задачи.

Определить возможность выполнения объема работ, равного 2830 час., на шлифовальном оборудовании механического цеха в апреле месяце, если известно, что в цехе установлено 8 шлифовальных станков, режим работы — двухсменный, количество рабочих дней в апреле — 20.

2- й вариант формулировки задачи.

Определить, является ли «узким местом» группа шлифовального оборудования механического цеха, если запланированный на апрель месяц объем работ по данной группе оборудования составляет 2830 час., режим работы цеха — двухсменный, количество рабочих дней в апреле — 20, в цехе установлено 8 шлифовальных станков.

1. Расчет действительного (полезного) фонда времени работы одного станка (/п):

КСТ. = ^номин. я • 5 • О — а/100), (3.29)

где /’номин. — число рабочих дней в рассматриваемом периоде;

Т^аленд. — календарный фонд времени работы оборудования в планируемом периоде (месяце), дн.; п — выходные дни (суббота, воскресенье, праздничные дни); Рномин. = 30 дн. — 10 дн. = 20 дн. (известно по исходным данным); q — продолжительность рабочей смены, час.; 5 — сменность работы оборудования (количество рабочих смен в сутках); а — планируемые потери времени работы оборудования (простои) в связи с ремонтом, переналадкой оборудования, обслуживанием рабочих мест, %. Обычно значение берется на уровне 5—6 %.

/п1ст = 20 дн. • 8 час. • 2 смены (1-5 %/100) =

- — 20 • 8 • 2 • 0,95 = 304 час.

- 2. Расчет действительного (полезного) фонда времени по технологической группе шлифовального оборудования, установленного в цехе:

РП (по гр.) = 304 часа • 8 станков = 2432 час, где С — количество станков, шт.

3. Расчет коэффициента загрузки оборудования <К,)

где Т — трудоемкость программы (или всех видов работ, осуществляемых в данном цехе) на данный плановый период.

К3 = 2830 час./2432 час. = 1,16.

Рассчитанные коэффициенты загрузки оборудования отражают три состояния возможной загрузки технологического оборудования (табл. 3.43).

Таблица 3.43. Значения коэффициентов загрузки оборудования и характеристика возможных действий по выходу из сложившейся ситуации

Значение коэффициента загрузки оборудования (К3)

Запланированные объемы работ в соответствии с программой по данной группе оборудования могут быть полностью выполнены.

Оборудование полностью используется

Оставление ситуации без изменения или разгрузка оборудования с целью создания определенных резервов для возможности реагирования на изменения спроса

Необходимо принять организационно-технические меры по ликвидации «узкого места»

Ответ. В случае установления 100 % загрузки оборудования имеет место 16 % перегрузка оборудования: группа шлифовального оборудования является в цехе «узким местом». Запланированный объем работ в количестве 2830 час. не может быть выполнен; требуется расширение парка технологического оборудования или передача объема работ в количестве 398 час. (2830 — 2432) в другой цех.

Рассчитать производственную программу цеха № 1 в текущем месяце, если известно, что он передает свои детали цеху № 2 с опережением по выпуску на 5 дней. Темп выпуска изделий цеха № 2 в текущем месяце 5 машин, в последующем — 6 машин в день. Режим работы цехов — 22 рабочих дня в месяце. Применяемость деталей в изделии: а — 2 шт., 6 — 2 шт., с — 1 шт.

а (22 раб. дн. — 5 раб. дн.) • 5 машин • 2 шт. +

+ 5 раб. дн. • 6 машин • 2 шт. = 230 шт.;

б (22 раб. дн. — 5 раб. дн.) • 5 машин • 2 шт. +

+ 5 раб. дн. • 6 машин • 2 шт. = 230 шт.;

в (22 раб. дн. — 5 раб. дн.) • 5 машин • 1 шт. +

+ 5 раб. дн. • 6 машин • 1 шт. = 115 шт.

(Первые 17 дн. выпускаем по 5 машин, оставшиеся 5 дней работаем другим темпом.)

Определить квартальную программу выпуска линии сборки узла при условии, что:

- • брак составляет на линии узловой сборки 1 %;

- • запуск потребляющей линии общей сборки 3400 машин.

Кроме того, известно, что узел также идет в комплект запасных

частей в количестве одного на каждые 5 машин, а межлинейный задел за квартал увеличивается на 100 шт.

(3400 маш. + (3400/5) + 100) • 1,01 = 4222 маш.

Организация характеризуется недостаточной загрузкой производственных мощностей. Включение одного из трех приведенных ниже нерентабельных изделий позволит выйти на оптимальную загрузку оборудования. Нужно определить, какое из изделий целесообразнее включить в производственную программу.

Источник: studref.com