Основой для проектирования цеха является его производственная программа.

В качестве исходных данных для расчета приняты результаты анализа присутствующего в РМЦ МТЗ производства.

Значительная номенклатура и небольшой размер деталей одного типоразмера, обрабатываемых за один год, определяют мелкосерийный тип производства.

Проектирование будем вести по приведенной программе. Это объясняется тем, что при значительной номенклатуре объем проектных и технологических разработок становится очень большим, и для его сокращения реальную многономенклатурную программу заменяем приведенной, выраженной ограниченным числом представителей, эквивалентной по трудоемкости фактической номенклатурной программе.

С этой целью все детали разобъем на группы по конструктивным и технологическим признакам.

В каждой группе выбираем деталь – представитель, по которой ведем расчеты. В качестве деталей – представителей в проектируемом участке выбираем валок и вал.

Общий коэффициент приведения

1С:УНФ. Как просто рассчитать фактическую себестоимость продукции

К1 – коэфф. приведения по массе;

К2 – коэфф. приведения по серийности;

К3 – коэфф. приведения по сложности.

Для геометрически подобных деталей

К31=(Нi/Нпр) 0,5 , где Нi и Нпр – число оригинальных элементов в приводимом изделии и изделии – представителе;

К32 – коэфф., учитывающий точность сопоставляющих изделий,

Произведение всех коэффициентов приведения дает общее значение коэффициента приведения для рассматриваемой детали. Приведенная программа для каждого изделия определяется произведением заданной программы выпуска на общий коэффициент приведения.

Составляем ведомость расчета приведенной программы:

3.2. Расчет станкоемкости.

Станкоемкость механической обработки определяем укрупненно.

Станкоемкость годового выпуска определяем по формуле:

Q0 – годовой выпуск деталей в [m]

Туд – удельная станкоемкость обработки 1 т. деталей [ст. час/т]

Для РМЦ МТЗ согласно отраслевым стандартам, и справочным материалам по проектированию механических цехов для металлургических заводов.

Т=1115*125=139375 ст. час.

Определение количества основного оборудования.

Сп общ. – принятое общее число единиц оборудования цеха без указания наименования.

К3 ср – средний коэффициент загрузки оборудования по цеху при двухсменной работе. Для мелкосерийного производства К3 ср=0,85.

Ф0 – эффективный годовой фонд времени работы оборудования ;

Распределение общего количества станков по группам:

Токарные станки – 30%

Т.к. мы заменяем некоторые универсальные станки с ЧПУ:

2. Расточные станки — 5%,

3. Продольно-строгательные станки — 3%,

Поперечно-строгальные станки — 5%

Протяжные станки — 2%

Фрезерные станки — 8%,

Зубообрабатывающие станки — 5%,

Вертикально-сверлильные станки — 6%,

Радиально-сверлильные станки 2%;

Шлифовальные станки – 30%,

2 станка определяют, т.к. при обработке валков вместо двух внутришлифовальных станков используется один станок с ЧПУ.

КАК Считать КАЛОРИИ? Правила расчета КБЖУ

Всего Сп общ=36 станков.

3.3. Расчет количества станков для участка обработки валов и валков.

Суммарная приведенная программа:

валов 4766 шт/год;

валков 7095 щт/год;

всего 11861 щт/год.

m – число операций обработки i-ой детали на станке;

n – число разных деталей, обрабатываемых на данном станке;

Ni – годовая программа выпуска i-х деталей.

Расчет. Число станков

Токарные станки с ЧПУ.

Токарные станки с ЧПУ повышенной точности.

Источник: kazedu.com

Расчет программы запуска деталей (узлов)

Производственным процессом в машиностроении называют совокупность действий, необходимых для выпуска готовых изделий. В основу производственного процесса положен технологический процесс изготовления изделий, во время которого происходит изменение качественного состояния объекта производства. Для обеспечения бесперебойного выполнения технологического процесса изготовления изделия необходимы еще и вспомогательные процессы.

Программа выпуска – число изделий, подлежащих изготовлению в единицу времени (год, квартал, месяц). В индивидуальном задании курсового проекта программа выпуска готовых деталей установлена.

На основании принятой к расчету программы выпуска продукции должна быть рассчитана программа запуска ее в производство.

Количество деталей, подлежащих запуску в цехе (на участке) в течение месяца (по каждой детали, входящей в комплект), определяется по следующей формуле:

Qз = Qвып +(-) Nнп, (1)

где Qз – количество деталей, запускаемых в производство в течение месяца (величина технически допустимого брака в механическом цехе курсовым проектом не учитывается);

Qвып- количество выпускаемых готовых деталей (количество изделий или комплектов деталей, подлежащих выпуску, умноженное на

количество деталей данного наименования, идущих на одно изделие в комплект);

Nнп – изменение суммарных остатков незавершенного производства (заделов) на конец месяца в натуральном выражении.

Указанный расчет выполняется в таблице 1.

Таблица 1. Расчет программы запуска деталей.

| № детали | Количество деталей, входящих в один комплект изделия, шт | Количество штук к выпуску (Qвып) | Изменение остатков незавершенного производства (заделов), % | Изменение остатков незавершенного производства (заделов) N нп, шт | Количество штук к запуску (Q з) |

| За месяц | За год | ||||

| 753-10 | -2 | -144 | |||

| 753-60 | -4 | -336 |

Источник: mydocx.ru

Как рассчитать сроки выполнения производственной программы

Ни для кого не секрет, что любая производственная деятельность изобилует множеством ограничений. Проблемы, усложняющие процесс управления производством, встающие перед предприятием вполне очевидны. Это и меняющийся цикл производства, и непостоянство объемов заказов, наличие «узких мест» в производстве и прочее, прочее, прочее.

В современной производственной деятельности одинаково важную роль играют и точное соблюдение обязательств и оптимизация производственных ресурсов. Решением подобных задач занимается программное обеспечение, оснащенное APS (Advanced Planning Scheduling – синхронное планирование и оптимизация) функционалом.

Остальные схемы планирования, предлагаемые различными IT- компаниями, календарными назвать можно лишь с большой натяжкой. Ресурсы являются главными ограничителями при календарном планировании производства, если их мало, и, в то же время, позволяют выполнить программу гораздо быстрее, если их на предприятии в избытке, за счет возможности распараллеливания работ.

Жизнеспособное решение по управлению производством обязательно должно принимать в расчет ограниченные параметры производства. Нужно отдавать себе отчет в том, что:

- Если не учитывать производительность рабочего места, нет возможности получить правильную потребность производственных ресурсов на план.

- Если не учитывать наличие определенного количества конкретного оборудования (модели) – нет возможности с одной стороны распараллелить работы, с другой стороны просчитать «узкие места» производства, и, тем самым повлиять на расчет плана.

Комплексное решение «SOLARIS ERP» имеет в своем арсенале алгоритм календарного планирования, отвечающий всем этим требованиям. Попробуем кратко и просто его описать.

Для того чтобы правильно спланировать все работы и рассчитать сроки выполнения производственной программы, необходимо обладать следующей исходной информацией:

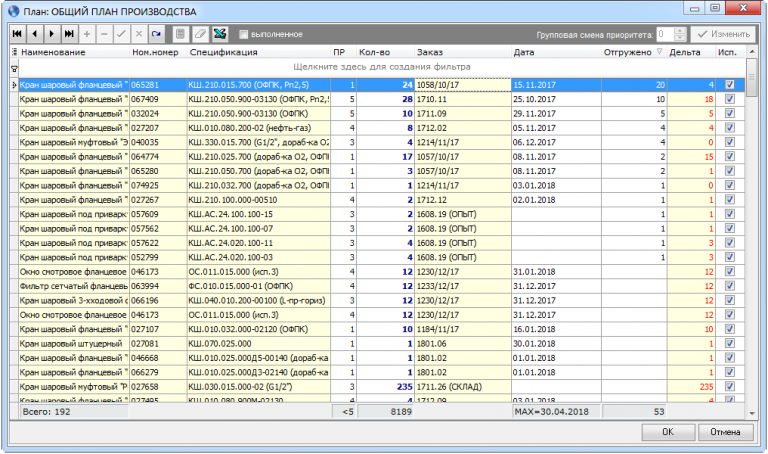

1) Плановая программа и приоритеты выпуска изделий

Плановая производственная программа представляет собой список изделий, с указанием количества, приоритета запуска, производственного заказа. Номенклатура производственной программы может быть сформирована вручную, или, например, импортирована из журнала заказов или другого плана.

В зависимости от параметров расчета, плановая потребность на изготовление полуфабрикатов ТМЦ может быть «схлопнута» (просуммирована по приоритету и производственному заказу) в одну, либо разбита на несколько партий.

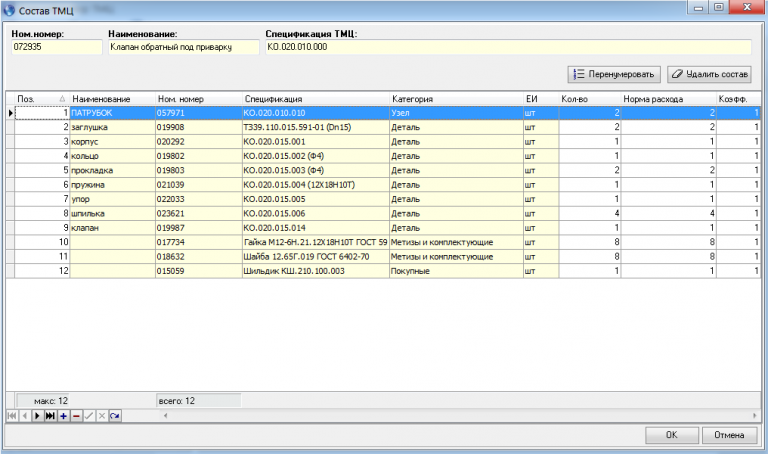

2) Структура изделия

В едином классификаторе товарно-материальных ценностей (ТМЦ) ведется и хранится информация обо всех деталях, сборочных единицах ( ДСЕ ) и готовых изделиях ( ГИ ), изготавливаемых на предприятии, материалах и покупных комплектующих изделиях ( ПКИ ), закупаемых на стороне. На каждую ДСЕ или ГИ должен быть заведен состав (спецификация), с указанием норм расхода. На основании данной информации мы получаем линейную структуру, позволяющую определить нормы расхода ДСЕ на любом уровне вложенности в ГИ.

Справочник замен позволяет вести замены составляющих, будь то в рамках конкретного узла (блока), изделия, либо по всей базе. Замены имеют различные статусы (одни применяются автоматически, при расчете линейной структуры, другие опционально).

Помимо потребности на программу выпуска, на количество ДСЕ к запуску может влиять наличие размера страхового запаса, необходимого для обеспечения бесперебойного производства (например, если остатки ТМЦ, на которую в системе заведена информация о максимальной и минимальной норме страхового запаса, на момент расчета плана меньше минимума, то помимо плановой потребности они планируются до максимума).

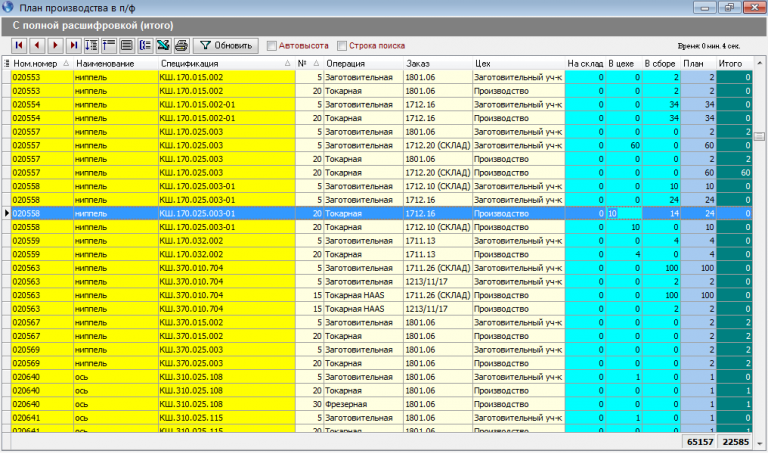

Таким образом, имея план выпуска продукции, мы можем однозначно сказать «ЧТО?» мы должны производить.

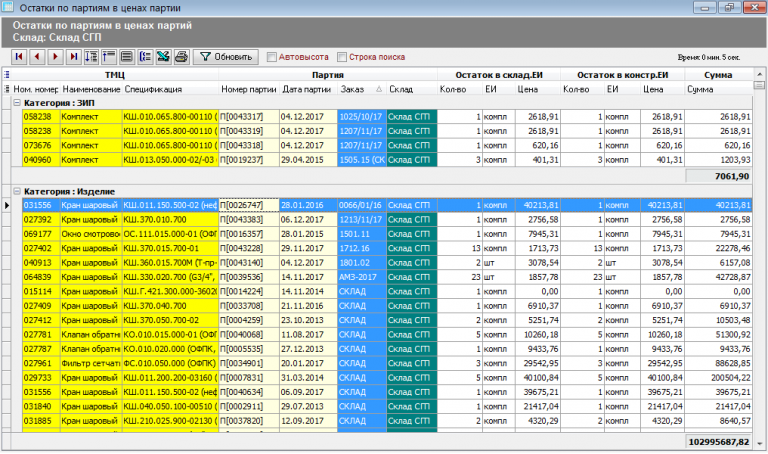

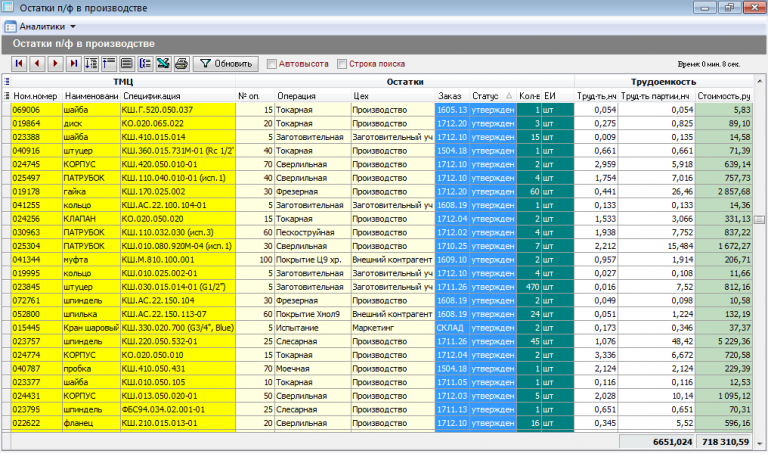

3) Остатки на складах и в цехах (в производстве)

Остатки готовых ТМЦ хранятся на складах логистики (контур “Складской учет“), остатки незавершенного производства (НЗП) – в производственных подразделения предприятия (контур «Диспетчирование»). Скорректировав плановое количество на вышеуказанные остатки, мы получаем фактическую потребность в ДСЕ на программу выпуска.

Приняв во внимание вышеперечисленные факторы, мы получаем ответ на вопрос « В КАКОМ КОЛИЧЕСТВЕ? »

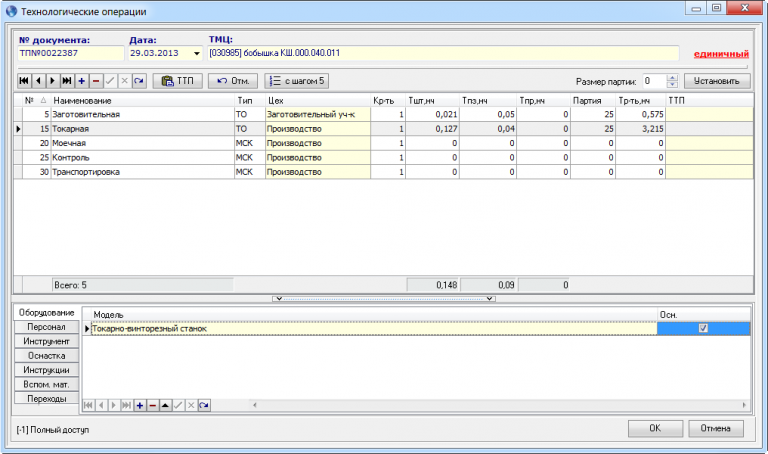

4) Технология изготовления и размеры производственных партий

В технологическом процессе изготовления ТМЦ (контур «Технология изготовления»), ведется информация о стадиях преобразования ДСЕ от полуфабриката (п/ф), вплоть до полной готовности ДСЕ, с указанием норм времени на обработку п/ф, а также ресурсов, задействованных на время этой операции (оборудование, персонал). Дополнительно, для каждой операции (каждого полуфабриката) может быть указан размер партии запуска (если размер не указан, то при планировании размер партии будет равен плановой потребности).

Данная информация позволяет получить партии запуска в полуфабрикатах, с определением трудоемкости обработки каждой отдельной партии и указания модели оборудования на котором она будет обработана.

Теперь нам становится известна информация: «КАКИМИ ПАРТИЯМИ?»

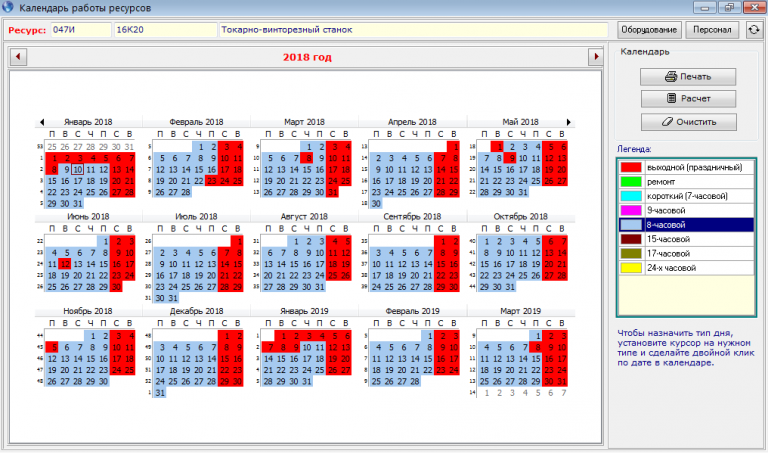

5) Ресурсы цехов и календарь (график) их работы

Остается распределить полученные партии по ресурсам (например, по оборудованию). Стоит отметить, что для одних операций роль ресурса может исполнять персонал, а для других – оборудование.

Количество станков, различных моделей (указываемых в техпроцессе), ведется в справочнике «Ресурсы цехов»

На каждую конкретную единицу парка технологических ресурсов (оборудования), ведется свой производственный календарь, позволяющий вести рабочее расписание станка, где указывается время его работы на каждую смену, и может быть запланированы планово-предупредительные ремонты (ППР). Таким образом, на каждый конкретный ресурс хранятся временные интервалы, когда он занят (либо не может работать) и когда он свободен.

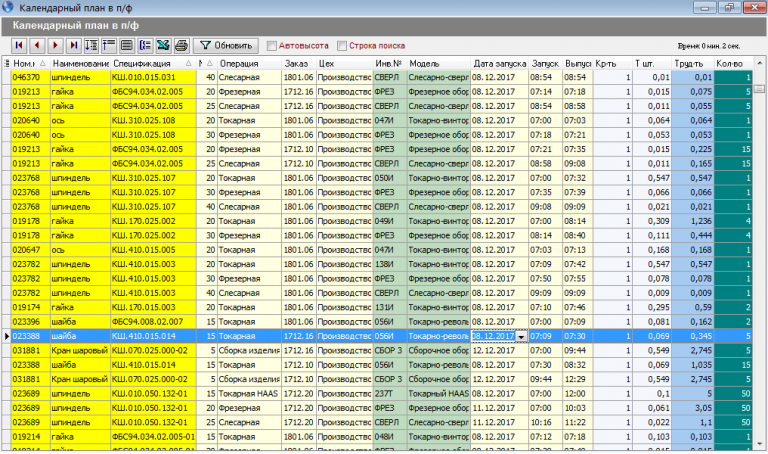

При расчете плана производства все партии в строгом порядке, исходя из приоритета запуска, уровня вложенности в готовое изделие, ритма запуска и т.д., распределяются по имеющемуся на момент расчета парку производственных ресурсов, с целью обеспечения максимальной загрузки оборудования и минимальных сроков исполнения производственной программы.

При запуске той или иной партии действуют 2 основных постулата:

- Партия планируется, когда известна дата выпуска партии(й) ее состава

- Партия планируется на конкретный ресурс, указанного в технологическом процессе типа, дата «высвобождения» которого самая ранняя

С результатами расчета можно познакомится с помощью следующих основных аналитических форм:

- План производства в полуфабрикатах

- Календарный план производства в полуфабрикатах

Распределив все партии запуска по имеющимся в распоряжении ресурсам, мы получаем ответ на вопросы « КОГДА? » (дату и время) и « ГДЕ? » (используемый ресурс), а также получаем сроки исполнения плана выпуска готовой продукции.

В итоге мы имеем подробную картину производства, получаем ответы на вопросы: « ЧТО? », « В КАКОМ КОЛИЧЕСТВЕ? », « КАКИМИ ПАРТИЯМИ? », « КОГДА? » и « ГДЕ? ». Таким образом в системе решается задача «Как рассчитать сроки выполнения производственной программы»

Если сроки исполнения плана не устраивают, можно применить ряд корректировок исходных данных, позволяющее сократить время исполнения производственной программы. Выявить «узкие места» производства позволяют графики загрузки оборудования.

- Изменение приоритетов выпуска номенклатурных позиций плановой программы (приоритет может быть назначен для каждого изделия).

- Использование альтернативных технологических процессов, позволяющих задействовать наименее загруженное производственное оборудование (в том числе и кооперация).

- Увеличение времени работы в смену конкретного станка (увеличение его свободных временных интервалов).

- Самый радикальный способ – увеличение парка производственного оборудования (приобретение станка, являющегося «узким местом» производства).

- Уменьшение объемов производственных партий (чем меньше трудоемкость партии запуска, тем больше шансов запланировать ее в наиболее ранний «свободный временной интервал» станка; чем меньше партия запуска, тем быстрее она проходит «узкие места»).

- и др.

Выполнение плана далеко не всегда осуществляется «как по нотам», (станки ломаются, рабочие не успевают полностью выполнить сменное задание, поставщики подводят со сроками поступления материалов и т.д.). На этом фоне выигрывает тот, кто быстро умеет перестраиваться, оптимизировать сменно-суточные задания, наиболее эффективно задействовать производственные ресурсы. Необходимо оперативно понимать насколько изменяются сроки исполнения того или иного заказа, чтобы вовремя реагировать.

Расчет плана в «SOLARIS ERP» на несколько тысяч партий запуска занимает 10-20 секунд, что легко позволяет использовать данную методику для оперативного планирования, обеспечивая возможность с помощью нескольких итераций, промоделировав несколько вариантов, быстро добиться требуемого результата, оптимизировав сменно-суточные задания.

Расчет плана может быть посчитан, как для предприятия в целом, так и для каждого цеха в отдельности. Дополнительной входной информацией для внутрицехового планирования являются даты предполагаемого поступления полуфабрикатов от предыдущих по маршруту изготовления цехов. При этом, например, при отставании от плана выпуска полуфабрикатов 1-го по маршруту изготовления цеха, 2-й цех может компенсировать отставание перед 3-м цехом, за счет собственных ресурсов.

Качественное и точное планирование производства и составление детального расписания – это ключевой аспект любой производственной деятельности. Очень большое значение имеет точность в расчетах потребности в полуфабрикатах и сырье, а также продолжительности производственного цикла, затрат на сырье, издержек складского хранения, издержек вследствие дефицита запасов и себестоимости продукции. Большинство ERP-систем, представленных сегодня на рынке, не могут справиться с этими задачами с высокой степенью точности.

В тоже время в современных условиях жесткой конкуренции трудно переоценить важность снижения издержек за счет уменьшения продолжительности производственного цикла, снижения уровня складских запасов, затрат на материалы и т.д. Большинство таких проблем может быть решено с помощью APS методики планирования. Внедрение системы, учитывающей ограниченный характер ресурсов, а также использующей гибкий алгоритм календарного планирования, поможет вам минимизировать издержки и максимизировать прибыль на инвестированный капитал.

Источник: itealine.ru