Аннотация научной статьи по компьютерным и информационным наукам, автор научной работы — Цугленок М.Н., Герман А.С., Ворожейкин В.В.

Рассмотрена возможность предварительной проверки управляющей программы станков с числовым программным управлением для обработки корпусных деталей РКТ.

i Надоели баннеры? Вы всегда можете отключить рекламу.

Похожие темы научных работ по компьютерным и информационным наукам , автор научной работы — Цугленок М.Н., Герман А.С., Ворожейкин В.В.

Фрезы для высокоскоростной обработки алюминиевых сплавов деталей ракетно-космической техники

Сквозная технология изготовления несущих корпусов изделий ракетно-космической техники

Перспективы развития системы технологии гибки трубопроводов 3D-конфигурации на производстве

Обработка деталей РКТ с наличием сложных поверхностей

Разработка технологии изготовления изделий ракетно-космической техники с применением CAD/CAM-систем

i Не можете найти то, что вам нужно? Попробуйте сервис подбора литературы.

i Надоели баннеры? Вы всегда можете отключить рекламу.

ADDITIONAL CHECK THE MANAGEMENT PROGRAM FOR MACHINES CNC

Сonsidered to pre-test management program machines with numerically control for treatment of body parts RCT.

ОБУЧЕНИЕ ЧПУ — УРОК 12 — СОЗДАНИЕ УП НА ПК / Программирование станков с ЧПУ и работа в CAD/CAM

Текст научной работы на тему «ДОПОЛНИТЕЛЬНАЯ ПРОВЕРКА УПРАВЛЯЮЩЕЙ ПРОГРАММЫ ДЛЯ СТАНКОВ ЧПУ»

Актуальные проблемы авиации и космонавтики — 2019. Том 1

ДОПОЛНИТЕЛЬНАЯ ПРОВЕРКА УПРАВЛЯЮЩЕЙ ПРОГРАММЫ

ДЛЯ СТАНКОВ ЧПУ

М. Н. Цугленок, А. С. Герман, В. В. Ворожейкин

Акционерное общество «Красноярский машиностроительный завод»

Российская Федерация, 660123, г. Красноярск, просп. им. газ. «Красноярский рабочий», 29

Рассмотрена возможность предварительной проверки управляющей программы станков с числовым программным управлением для обработки корпусных деталей РКТ.

Ключевые слова: фрезерная обработка, управляющая программа.

ADDITIONAL CHECK THE MANAGEMENT PROGRAM FOR MACHINES CNC

M.N. Cyuglenok, A.S. German

Joint-stock company «Krasnoyarsk Machine-building plant» 29, Krasnoyarsky Rabochy Av., Krasnoyarsk, 660123, Russian Fédération

Considered to pre-test management program machines with numerically control for treatment of body parts RCT.

Keywords: milling, management program.

В изделиях ракетно-космической техники широко применяются вафельные оболочки разной геометрической формы — цилиндрические, конические сферические и др. Которые являются основными несущими конструкциями РКТ. По существующей технологии выполнение вафельного фона (ВФ) производится методом фрезерования на специальном технологическом оборудовании с системой слежения за остаточной толщиной полотна.

Фрезерная обработка таких деталей занимает большой объем времени порядка 60-120 норма-часов, большой расход материала и режущего инструмента (см. рис. 1).

Большое количество размеров и их точность обеспечиваются управляющей программой (УП) и станком с числовым программным управлением (ЧПУ), что делает необходимым предварительную проверку, как непосредственно самого станка, так и управляющей программы.

Проверка УП реализуется 2-я способами:

— запуск на станка на холостом ходу и визуальный контроль следа, проверяется правильность хода траектории и столкновение узлов станка с деталью. Недостатком является большой объём времени для проверки, загрузка станка;

— проверка в среде VERICAD, исследование УП и моделирование оборудования его кинематики, глубины съема материала, данный метод позволяет проверить УП без использования станка с ЧПУ. Подходит не для всех станков участвующих в обработке ВФ.

Новое разработанное приложение для проверки управляющей программы позволяет проверить УП всех станков участвующих в изготовлении вафельного фона.

Приложение работает в системе Visual Basic Applications, что позволяет интегрировать её во многие САО системы (см. рис. 2).

Рис. 2. Пример прорисовки УП на базе AutoCAD

Прорисовка траекторий представляет из себя линии и контуры ячеек, проецируемых в CAD систему, данные поступают в формате G-code, образованные перемещения, преобразуются в контура, геометрические объекты, которые можно использовать для контроля зарезов и задвоенных мест программы. На получившейся развёртке можно проставить необходимые размеры для контроля рёбер, платиков, сложных геометрических элементов вафельного фона, фактически создать подобие чертежа, для наглядного контроля сверить с конструкторским чертежом. Появляется возможность предотвратить врезания, и зарезы на деталях ещё на моменте разработки управляющей программы (см. рис. 3).

Рис. 3. Простановка размеров контроля УП

Детали вафельного фона является самыми объёмными по количеству обработки и размерам, совершенствуя методы контроля, использование разного типа проверок УП, в разы уменьшит брак и сократит производственный цикл изготовления деталей.

Источник: cyberleninka.ru

Как проверить геометрию станка чпу

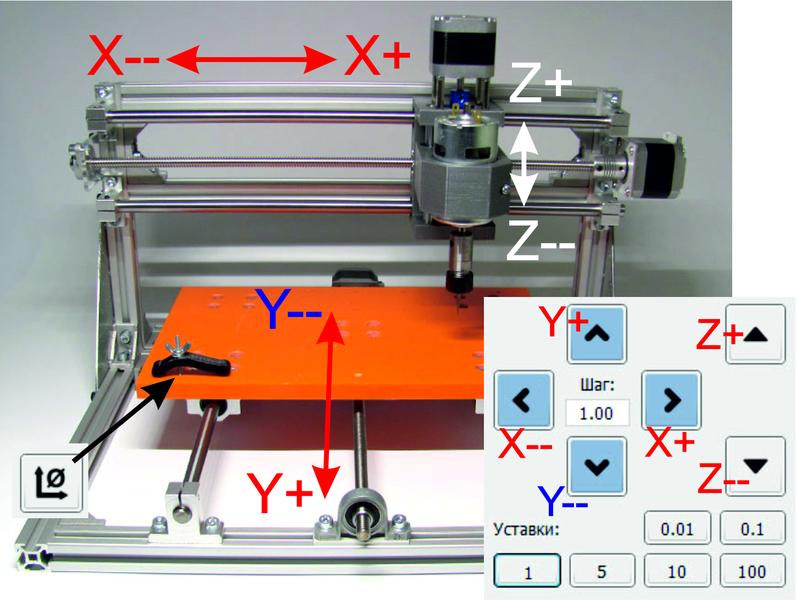

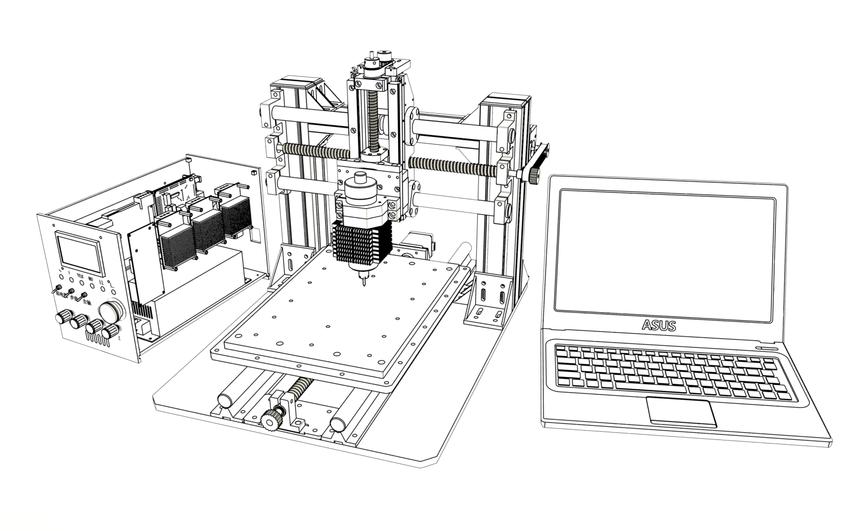

Настройка любого станка с ЧПУ ( https://vektorus.ru/cnc/ ) — это необходимое подготовительное мероприятие, без которого не удастся нормально запустить оборудование. Производители используют стандартные системы ориентации, что позволяет вырабатывать единый подход. Калибровка станка ЧПУ является одним из этапов настройки, и ее необходимо провести по всем правилам.

Система координат

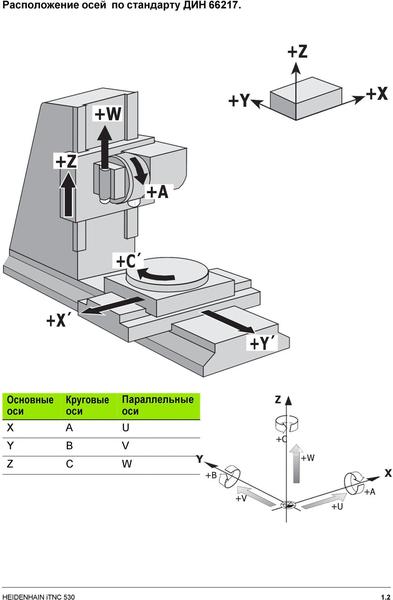

Система позиционирования места нахождения инструмента и рабочих органов станка с ЧПУ базируется на декартовой системе координат, т. е. с использованием осей X, Y, Z. Они определяют линейное перемещение. Если предусмотрено еще и круговое движение вокруг указанных осей, то дополнительно вводятся оси А (вращение вокруг Х), В (вращение вокруг Y) и С (вращение вокруг Z). Таким образом, станки могут иметь от 3 до 6 контролируемых осей движения. Помимо основных осей, в системе могут быть задействованы вспомогательные оси для передвижения дополнительных устройств и приспособлений.

Иллюстрирует расположение основных осей «правило правой руки». Если правую кисть со сжатыми пальцами расположить ладонью вверх, затем средний палец поднять вверх, указательный вытянуть вперед, а большой отставить в сторону, то средний палец укажет положительное направление оси Z, указательный — Y, большой — Х. Соответственно, противоположное направление будет считаться отрицательным. На практике, по оси Х осуществляется перемещение инструмента и узлов влево и вправо, по Y — вперед и назад, по Z — вверх и вниз.

Калибровка станка ЧПУ

Калибровка станка ЧПУ представляет собой обнуление всех основных и вспомогательных осей, т. е. установку начальной точки отсчета. Именно с нее управляющая программа начнет отсчет траектории движения инструмента или рабочего органа. Данная процедура может выполняться автоматически или вручную.

На простых трехосевых станках предусматривается ручная калибровка, заключающаяся в совмещении начала системы координат с осью вращения шпинделя. По оси Z обнуление может достигаться опусканием инструмента до поверхности рабочего стола или заготовки. Автоматизация процедуры обеспечивается с помощью специальной программы, например широко распространенного приложения CNC.

Для чего нужна калибровка? Управляющая программа выдает команду на движение инструмента по определенной траектории. Это движение должно осуществляться в нужную сторону. Если инструмент находится в произвольной точке, то программа не сможет сориентироваться в пространстве и не начнет работу. Только после обнуления всех предыдущих передвижений можно запустить ее со стартовой позиции.

База данных

Для составления алгоритма взаимосвязи всех рабочих органов станка при выполнении определенной операции необходимы сведения о параметрах и координатах рабочего инструмента, основных узлов, линии упора, инструментального магазина и других элементов системы в опорных точках. Эта информация помещается в базу данных станка. Все данные вводятся в виде числовых значений координат с учетом смещения относительно нулевой точки. По этим данным разрабатывается управляющая программа, которая и руководит движением всех основных и вспомогательных элементов станка.

Начальные точки станка

Начальная точка — это ноль в системе декартовых координат, где пересекаются все 3 оси. Именно от этой точки начинается отсчет траектории движения инструмента. Позиционирование его в любой момент осуществления операции производится относительно данной нулевой отметки.

Для работы управляющей программы устанавливается не только абсолютная начальная точка с калибровкой всех осей, но и нулевые точки рабочего стола. Эти отметки позволяют производить отсчет программы обработки. Они особенно важны при наличии на станке нескольких линий упоров и при обработке нескольких заготовок одновременно.

Как правило, абсолютная начальная точка задается производителем станка, и она устанавливается с помощью специальных датчиков и концевых выключателей. Система координат рабочего стола может иметь такие нулевые точки:

- Прямые «нули». Они устанавливаются по углу заготовки, расположенном на точке, соответствующей абсолютной начальной точке, в которой пересекаются линии упоров осей X и Y.

- Симметричные или зеркальные начальные точки. Отсчет ведется от линии упора оси Y на рабочем столе, расположенной противоположно линии упоров абсолютного нуля.

- Смещенные точки. При отсчете учитывается смещение на величину рабочего стола за вычетом размера заготовки.

Важно! Нулевые точки и линии упоров вводятся в управляющую программу, а инструмент и рабочие узлы возвращаются в них, после чего станок может начинать работать в заданном режиме.

Как откалибровать станок CNC: пошаговая инструкция

Автоматическую калибровку станков с ЧПУ обеспечивает программа CNC с пакетом Mach3. Она совмещается с операционными системами Windows 7, 2000 и XP. Для проведения калибровки необходимо совершить следующие действия:

- Установить программу.

- Проверить работу драйвера. Для этого запускается файл DriverTest.exe.

- Установить порт. В меню «Конфигурации» отыскивается «Порты и Пины» и ставится отметка на выбранный порт.

- Настроить пины управления шаговыми двигателями. Чтобы задействовать двигатели, надо найти вкладку «Выходы двигателей» и внести необходимые изменения. Если двигателей более трех, то следует добавить пины по дополнительным осям, например: A-axis = Enabled, Step Pin = 8, Dir Pin = 9. При необходимости изменения направления вращения двигателей ставится отметка в окне Dir Low Active соответствующей оси.

- Настроить выходные сигналы. Устанавливается вкладка Output Signals, в которую вносятся нужные изменения. Включаются управляющие контроллеры путем нажатия кнопки Reset. Если контроллер не включается, надо задействовать поле Active Low.

- Установить скорости холостых перемещений и передаточных чисел. В меню «Конфигурации» задействуется «Настройка двигателя». По каждой оси устанавливаются передаточные числа, скорости и ускорения.

Автоматическое определение параметров калибровки осуществляется путем введения в окошко «Шаги в мм» необходимых данных. По результатам расчета происходит перемещение калибруемой оси в нулевую точку. Далее надо перейти в режим настроек и запустить калибровку.

Калибровка станка ЧПУ необходима для его запуска. Без ее проведения управляющая программа просто не может определить истинное размещение инструмента. Калибровка обнуляет все предыдущие перемещения и приводит станок в исходное положение. После ее завершения программа запускается с нуля, и осуществляется полноценная обработка детали.

cnc-club.ru

Статьи, обзоры, цены на станки и комплектующие.

Приборы для измерения/выствлеия геометрии станкоФ

Приборы для измерения/выствлеия геометрии станкоФ

Сообщение aftaev » 15 фев 2012, 21:16

Re: Приборы для измерения/выствлеия геометрии станкоФ

Сообщение Nick » 15 фев 2012, 23:25

А как работают станочные уровни, насколько я понимаю они на принципе пузырька делают 0.01мм на м? Там просто трубка очень прямая?

И как грамотно называется приблуда с двумя индикаторами?

Re: Приборы для измерения/выствлеия геометрии станкоФ

Сообщение aftaev » 16 фев 2012, 00:36

Re: Приборы для измерения/выствлеия геометрии станкоФ

Сообщение PKM » 16 фев 2012, 00:58

Re: Приборы для измерения/выствлеия геометрии станкоФ

Сообщение aftaev » 16 фев 2012, 01:34

когдау продавца спросил есть мм, сказал пока нету но скоро будут. год прошл уже Чтоб перпендикуляр выставлять и дюмы пойдут.

мож сам спросить у него http://stores.ebay.com/Edge-Technology- . 4340.l2563

у него там сякого для станков. Есть уровни для выставления резцов. Но все дрожает и дорожает

А можно самому сделать. Хотел сделать, но наткнулся на эту красивую штуку в чемоданчике

Нужно взять кусок железки, просверлить 3 отверстия (одно под ось 2 под хвотовик индикаторов) на равных расстояниях. В центр вкрутить ось, зажав ось в патрон обточить все это дело на токарном(чтоб ось была перпендикулярна). Вставляем идикаторы в отверстия и зажимаем винтиками. Если взять круг то ваще можо воткнуть 4 индикатора на ХУ

Диагностика станков ЧПУ

Точность обработки деталей – наиболее важный показатель работы станка с ЧПУ. Это понятие включает в себя соблюдение геометрической формы, показателя шероховатости поверхности и размеров, заданных чертежом. В задачи наладчика и оператора входит не только контроль продукции на выходе, но и поддержание первоначальной точности оборудования.

Для этих целей проводится диагностика станков с ЧПУ. Она представляет собой комплекс мероприятий, направленных на выявление причин отказов и сбоев. Конечная цель диагностики – поиск оптимального пути устранения проблем, составление технологической карты ремонта, коррекция управляющих программ.

Причины появления погрешностей при обработке деталей

У снижения точности станков есть множество причин, которые можно разделить на следующие группы:

Износ режущего инструмента, зажимных патронов и оснастки. В результате работы затупившейся фрезой снижается качество поверхности детали, а контрольные размеры не попадают в поле допуска. Если в патроне изношены кулачки, при обработке возникнет вибрация, а на холостом ходу биение будет видно на глаз. Если пазовые винты плохо фиксируют заготовку, она может сместиться в процессе фрезерования. Контроль работоспособности оснастки и инструмента входит в задачи оператора станка.

Выработка направляющих, подшипниковых узлов, цепных, зубчатых передач, появление люфтов в парах «ходовой винт- гайка». Износ трущихся поверхностей сложно обнаружить визуально. Даже если попытаться «подергать» портал или ходовой винт вручную, неисправность можно не обнаружить. Во всех узлах станка есть рабочие зазоры с запасом на тепловое расширение, которые компенсируются ЧПУ. Для компенсации выработки нужно вносить изменения в систему на программном уровне либо выполнять замену изношенных узлов.

Сбои в системах измерения и управления траекторией движения инструмента. Проверка точности станков с ЧПУ может выявить системные ошибки в работе оператора, сбои в управляющей программе, изменения геометрии станка. Для диагностики встроенной системы измерений необходимо дополнительное оборудование.

В последнем случае используется интерферометрический метод, позволяющий провести высокоточную проверку следующих параметров: линейное позиционирование, повторяемость, перпендикулярность осей и плоскостность обрабатываемой поверхности и рабочего стола.

Проверка работоспособности систем ЧПУ

Для каждого станка разработаны специальные тест-программы для диагностики ЧПУ. Они позволяют выявить отказы (выход из строя отдельного элемента или модуля) и сбои (самовосстанавливающиеся отказы). Последние обнаружить значительно сложнее, поскольку повторное прохождение тест-программы или УП может происходить без ошибки.

Большинство производителей рекомендует выполнять регулярную проверку оборудования при помощи тест-программы (обычно – раз в неделю). При снижении точности обработки, появлении брака рекомендуется выполнять внеочередную проверку. Она определит одну из двух возможных причин появления брака: ошибку в составлении управляющей программы или неисправность оборудования.

Чаще всего тест-программа представляет собой обычную УП. В ней предусмотрены все виды перемещений, режимы работы станка, учтены абсолютные и накопленные погрешности позиционирования. При выполнении программы режущий инструмент проходит по заданной траектории (по контрольным точкам) и возвращается в исходную позицию. Проверка может выполняться под нагрузкой (с тестовой деталью) или вхолостую.

Все тестовые программы составлены таким образом, что проверка проводится последовательно для всех элементов системы. Поиск неисправностей выполняется методом исключения. Например, при проверке на точность фрезерного станка с ЧПУ сначала отрабатываются перемещения по каждой координатной оси (-X, +X, -Y, +Y, -Z, +Z), а затем различные их сочетания.

Наладчик следит за выполнением программы, контролирует последовательность выполнения команд по индикации на станке. Все существующие системы отображают коды или текстовые названия отказов на дисплее. Проверка системы ЧПУ может выполняться и без станка – на стенде. При этом данные диагностики выводятся на графопостроитель.

Проверка управляющей программы

Если в процессе проверки оказалось, что сбои в работе станка вызваны ошибками программирования, необходимо проверить УП на наличие ошибок. Если она составлена на устаревшей CAM-платформе, были некорректно введены параметры режущего инструмента или станка, могут возникнуть серьезные проблемы при обработке: столкновение патрона и детали, вхождение фрезы в поверхность рабочего стола.

Проверка УП выполняется следующими методами:

Бэкплот – построение траектории перемещения фрезы по 3D модели детали на мониторе компьютера.

Твердотельная верификация – визуализация процесса обработки в реальном времени: от заготовки до готовой детали со снятием материала. Наладчик может контролировать последовательность обработки, смену инструмента, необработанные участки, чтобы затем внести коррективы.

Проверка на станке. Далеко не все ошибки УП могут быть распознаны на компьютере. Кроме того, оператор может случайно ошибиться в длине или диаметре инструмента. Окончательная проверка программы выполняется на мониторе стойки ЧПУ. Это позволяет исключить следующие ошибки:

- неправильный режим резания;

- не включена подача СОЖ;

- неверно установлена привязка к детали (система координат);

- в магазине находятся «не те» инструменты;

- отсутствие или неверное направление вращения шпинделя.

Во многих станках предусмотрены тестовые режимы отработки программ, например, на холостых ходах. При этом блокируется перемещение шпинделя по одной или нескольким осям. Некоторые виды оборудования позволяют выполнить привязку к детали, а затем поднять нулевую точку по оси Z на безопасное расстояние. После запуска программа выполнит все операции «в воздухе».

Особенности диагностики станков различного назначения

Для разного по конструкции оборудования диагностика имеет свои особенности:

Токарный станок. Проверяются соосность шпинделя и направляющих станины, радиальные и торцевые биения, точность шага ходовых винтов. Один из простых и доступных способов диагностики – изготовление контрольной детали цилиндрической формы с последующим измерением диаметров. Так можно проверить «конус» и «эллипс» обработки.

Сверлильный станок. Особенность таких станков – наличие нескольких шпинделей. Во время диагностики сверлильного станка с ЧПУ необходимо проверить биение и перпендикулярность к столу для каждого из них.

Фрезерный станок с порталом. Перед обработкой листовых материалов необходима тщательная проверка диагонали на ЧПУ. Перекос может быть вызван нарушением синхронизации ШВП передвижения портала, выработкой в одной из них или неправильным срабатыванием концевых выключателей.

В последнем случае необходимо проверить станок при работе под нагрузкой и на холостом ходу, движение в сторону датчиков и «дома».

Диагностика оборудования MULTICUT

Компания MULTICUT изготавливает координатные станки с ЧПУ, предназначенные для лазерной резки, фрезерной и гравировальной обработки материалов. Для поддержания точности производитель разработал регламент технических осмотров и диагностики оборудования. В течение всего срока эксплуатации станка сотрудники компании консультируют клиентов по всем вопросам, связанным с поиском и устранением неисправностей.

Обучение наладчиков тестированию станков с ЧПУ. Программа включает в себя знания по общим вопросам и отдельным элементам функционирования системы.

Поставка тест-программ для проверки ЧПУ. Для каждого станка разрабатывается специальная УП, включающая в себя все технологические команды.

Помощь опытных сервисных инженеров. Если клиент испытывает трудности с проверкой ЧПУ станка, сотрудники компании выполнят диагностику при помощи прецизионного измерительного оборудования.

Задать вопросы специалистам сервисной службы MULTICUT можно по электронной почте или телефонам, указанным на сайте компании.

Источник: umelyeruki.ru

Бэкплот и верификация

После создания управляющей программы с помощью САМ-системы её надо проверить на предмет правильности траектории движения рабочего инструмента. Для того чтобы убедиться и визуально оценить реальную картину позиционирования, в САМ-системе имеется функция бэкплота.

Опция бэкплот (Backplot) позволяет программисту-технологу просматривать перемещения режущего инструмента в виде линий траектории по 3D модели. Финишная проверка управляющей программы, как правило, осуществляется по средствам верификации.

Отличительная особенность технологии верификации заключается в демонстрации процесса обработки с визуализацией удаления материала. Верификация даёт возможность просмотреть сам процесс и окончательный результат исполнения рабочей программы в виде модели готовой детали. Верификация позволяет удостовериться в том, как выполнены отдельные участки технологического процесса детально, при этом можно увидеть необработанные участки и скорректировать требуемые параметры.

На этапе разработки управляющей программы для станков с числовым программным управлением после бекплота и верификации вся информация о траектории движения, режимах перемещений и необходимом инструменте, окончательно записывается в специальный файл. Этот файл не является рабочей программой, а служит для фиксации данных. На основе записанной информации вышеупомянутого файла происходит визуализация технологических объектов. Саму управляющую программу получают методом постпроцессирования, после чего формируется код рабочей программы готовый для передачи на станок.

С помощью CAM-систем можно редактировать и оптимально прорабатывать управляющие программы, определить, сколько потребуется израсходовать материала, а также подобрать оптимальный режим резания.

Аббревиатура CAM – computer aided manufacturing, – в переводе значит компьютерная поддержка технологий, которые способствуют, изготовлению изделий. Отдельные изделия могут состоять из множества деталей, каждая из которых может быть произведена с использованием многофункциональных станков с числовым программным управлением.

Основная задача CAM-системы, это разработка алгоритма управляющих программ для станков с ЧПУ, по средствам которых происходит движение узлов и механизмов данного оборудования. CAM-системы, универсальное средство для разработки и проверки рабочих программ для станков с ЧПУ. Встроенные элементы визуализации, подобного софта, делает их незаменимыми для применения в промышленном производстве. Использование CAM-систем позволяет заметно ускорить процесс подготовки к изготовлению деталей самых сложных конфигураций.

Развитие вычислительной техники достигло такого уровня, что позволяет в полной мере отображать технологические объекты и сам процесс их обработки еще на стадии подготовки производства.

Бекплот и верификация делает возможным наблюдать векторизованную модель перемещения инструмента станка, что позволяет выявлять возможные недоработки в программе, исключая столкновение инструмента и его поломку.

Современные мощные инструменты симуляции обладают весьма богатым набором опций, которые позволяют заметно ускорить стадии подготовки, изготовления детали, и более рационально структурировать весь производственный цикл.

Источник: www.axispanel.ru