Планирование трудоемкости производственной программы должно опираться на данные нормирования труда. Только в этом случае будет научно обоснована потребность предприятия в затратах рабочего времени на выполнение производственной программы, численности рабочих, заработной плате, повышении производительности труда.

Изменение нормируемой трудоемкости происходит в течение всего планового года за счет совершенствования техники, технологии, организации производства и труда и т.д. и их влияния на сокращение трудовых затрат. Все эти факторы находят отражение в плане повышения эффективности производства.

Нормируемая трудоемкость единицы продукции представляет основу для определения плановой численности работников. Она определяется исходя из трудоемкости базового периода и снижения трудовых затрат за счет внедрения организационно-технических мероприятий, изменения объема и структуры выпуска продукции в плановом периоде. Расчет плановой трудоемкости единицы продукции после расчета снижения этого показателя по плану повышения эффективности производства ведется раздельно по технологической трудоемкости и по функциям обслуживания.

Производительность труда. Понятие и методы расчета

Снижение трудоемкости в результате внедрения организационно-технических мероприятий определяется с учетом срока их внедрения на весь планируемый объем выпуска продукции (услуг). Если организационно-технические мероприятия приводят к уменьшению нормы времени, то снижение трудоемкости (ТМ) рассчитывается по формуле:

где t1 и t2 ≈ норма времени соответственно до внедрения и после внедрения мероприятия; Q ≈ планируемый выпуск продукции; Кд.м ≈ коэффициент действия мероприятия (определяется относительно срока действия мероприятия в месяцах к количеству календарных месяцев в году).

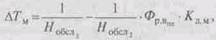

Если в результате внедрения организационно-технических мероприятий происходит увеличение норм обслуживания, то снижение трудоемкости определяется по формуле:

где  и

и  норма обслуживания соответственно до и после внедрения организационно-технических мероприятий;

норма обслуживания соответственно до и после внедрения организационно-технических мероприятий;  плановый фонд рабочего времени одного рабочего.

плановый фонд рабочего времени одного рабочего.

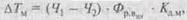

Если внедрение организационно-технического мероприятия имеет следствием уменьшение нормированной численности рабочих, то в этом случае снижение трудоемкости определяется по формуле:

где Ч1 и Ч2 ≈ нормированная численность рабочих соответственно до и после внедрения организационно-технического мероприятия.

371 группа 08.04.19 Экономика организации «Нормирование и производительность труда»

При расчете снижения трудоемкости в результате проведения организационно-технических мероприятий следует учитывать комплексность их действия. Оно заключается в том, что отдельное мероприятие может охватывать несколько изделий и работ, причем на одних работах трудоемкость снижается, а на других ≈ повышается. Так, внедрение на токарном участке станков с ЧПУ может привести к значительному сокращению технологической трудоемкости, но потребует увеличения наладочных работ.

Поэтому при расчете снижения трудоемкости по функциям следует учитывать мероприятия, как снижающие трудоемкость работ по данной функции, так и повышающие ее.

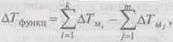

Изменение трудоёмкости по функциям обслуживания рассчитывается по формуле:

где  снижение трудоемкости работ по какой-либо функции обслуживания;

снижение трудоемкости работ по какой-либо функции обслуживания;  и

и  соответственно снижение или увеличение трудоемкости в результате осуществления организационно-технических мероприятий i и j; k ≈ количество мероприятий г, снижающих трудоемкость работ по данной функции; т ≈ количество мероприятий у, повышающих трудоемкость по данной функции.

соответственно снижение или увеличение трудоемкости в результате осуществления организационно-технических мероприятий i и j; k ≈ количество мероприятий г, снижающих трудоемкость работ по данной функции; т ≈ количество мероприятий у, повышающих трудоемкость по данной функции.

Плановая технологическая трудоемкость каждого изделия рассчитывается по формуле:

где  технологическая трудоемкость изделия на начало планового периода; Qизд ≈ планируемый выпуск изделия;

технологическая трудоемкость изделия на начало планового периода; Qизд ≈ планируемый выпуск изделия;  снижение трудоемкости планируемого выпуска изделия по плану повышения эффективности производства с учетом срока внедрения мероприятий.

снижение трудоемкости планируемого выпуска изделия по плану повышения эффективности производства с учетом срока внедрения мероприятий.

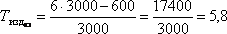

Например, к началу планируемого периода технологическая трудоемкость изделия М составляла 6,0 нормо-ч. Плановый выпуск изделия ≈ 3000 шт. Снижение трудоемкости выпуска изделия по плану повышения эффективности производства с учетом срока внедрения мероприятий составило 600 нормо-ч.

При таких условиях плановая трудоемкость изделия М составит:

=нормо-ч.

Плановая трудоемкость обслуживания по каждому виду вспомогательных работ  на единицу основной продукции устанавливается исходя из трудоемкости обслуживания единицы основной продукции в базовом периоде

на единицу основной продукции устанавливается исходя из трудоемкости обслуживания единицы основной продукции в базовом периоде

:

:

Коэффициент изменения трудоемкости по данному виду работ в плановом периоде устанавливается на каждом предприятии на основе анализа загруженности рабочих, выполняющих данный вид работ, из╜менения всего объема работ по данной функции обслуживания в плановом периоде, снижения трудоемкости по плану повышения эффек╜тивности производства.

Так, при расчете коэффициента изменения трудоемкости по транспортным работам необходимо принять во внимание в первую очередь следующие факторы:

∙ степень загруженности рабочих на транспортных и погрузочно-разгрузочных работах в смену;

∙ изменение массы продукции в плановом периоде по сравнению с базовым;

∙ снижение трудоемкости транспортных работ по плану повыше╜ния эффективности производства.

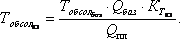

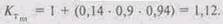

Если, например, масса выпускаемой продукции в плановом пе╜риоде увеличивается на 14%, степень загруженности транспортных рабочих в течение смены составляет 90% и снижение трудоемкости по плану повышения эффективности производства обеспечивает сокращение численности транспортных рабочих на 6%, то коэффи╜циент изменения трудоемкости по транспортным работам будет равен:

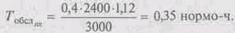

Продолжая наш пример для изделия М, предположим, что в базо╜вом периоде трудоемкость транспортных работ составляет 0,4 нор╜мо-ч, а выпуск изделия ≈ 2400 шт. Тогда плановая трудоемкость транспортных работ по изделию М составит:

Аналогично выполняются расчеты и по другим функциям обслуживания, после чего определяется его плановая производственная трудоемкость.

Результаты расчетов плановой производственной трудоемкости по технологическим работам и по всем функциям обслуживания сводятся в ф. № 11, которая является основным исходным документом для проведения всех расчетов плана по труду. В ней плановая производственная трудоемкость выражается в нормированных и фактических человекочасах. Фактические человекочасы определяются делением нормированной трудоемкости на планируемый коэффициент выполнения норм.

При изменении объема производства, принятого в расчет плановой трудоемкости, следует провести корректировку последней.

Источник: studfile.net

Как планируется трудоемкость производственной программы

Предприятие выполняет различные работы, выпускает разнообразную продукцию и оказывает всевозможные услуги. Портфель заказов формируется под воздействием спроса и предложения, но с учетом имеющихся производственных мощностей.

Производственная мощность рассчитывается на основе технических или проектных норм трудоемкости изготовления изделий, производительности оборудования, использование площадей, норм выхода продукции из сырья с учетом применения передовой технологии и организации труда.

В этом расчете сопоставляются структуры трудоемкости продукции с фондами времени по соответствующим группам оборудования. Трудоемкость программы корректируется с помощью среднего процента выполнения норм, т.е. в расчет берется средняя реальная трудоемкость продукции.

Рассчитаем трудоемкость производственной программы и пропускную способность оборудования на плановый квартал, используя данные табл. 2.6.

Средний коэффициент выполнения норм выработки в плановом квартале равняется 1,7. Количество станков соответственно по группам оборудования: I — 134 ед., II — 90 ед., III — 78 ед., IV — 101 ед.

Фонд времени одного станка при двухсменной работе — 1000 часов, при трехсменной — 1500 часов.

Таблица 2.6 — Исходные данные для расчета трудоемкости производственной программы

Производственная программа, ед. (ТП)

Трудоемкость единицы изделия по группам оборудования, нормо-часов

Источник: studbooks.net

Планирование трудоемкости производственной программы

Расчет плановой трудоемкости изготовления продукции (единицы, товарного выпуска) осуществляется в три этапа:

- • анализ уровня и структуры фактической трудоемкости продукции в базисном и отчетном периодах с целью выявления резервов ее снижения;

- • определение возможного снижения трудоемкости изготовления продукции в плановом периоде с учетом выявленных в процессе анализа факторов и источников экономии трудозатрат;

- • расчет планового уровня и структуры трудоемкости изготовления единицы продукции (работ) и планируемого товарного выпуска.

I. Первым этапом планирования трудоемкости является анализ ее уровня и структуры в базисном и отчетном периодах. В процессе такого анализа необходимо выявить все основные факторы, под воздействием которых сложился уровень и структура трудозатрат в базисном периоде.

Анализ проводится по следующим направлениям.

1. Изучение организации и обслуживания рабочих мест во всех структурных подразделениях фирмы. Организация и обслуживание рабочих мест включает: обеспечение рабочих мест энергией, сырьем, материалами, полуфабрикатами, инструментом и приспособлениями; наладку, переналадку и ремонт оборудования; контроль качества продукции; санитарно-гигиенические условия работающих и др. Для оценки уровня обслуживания используется коэффициент обслуживания рабочих мест (К0), рассчитываемый по формуле

где РМУ — количество рабочих мест основных рабочих с удовлетворительным обслуживанием; РМ0 — общее количество рабочих мест основных рабочих.

2. Разделение и кооперация труда. Данное направление предполагает анализ эффективности построения трудовых процессов по функциональным, профессиональным и квалификационным признакам. Критерием эффективности такого разделения является сокращение общих затрат труда. В процессе анализа необходимо выявить возможность совмещения профессий, функций и специальностей, многостаночного обслуживания. Степень эффективности разделения труда может быть оценена коэффициентом разделения труда (Крт), который рассчитывается по формуле

где Тн— продолжительность выполнения г-м рабочим не предусмотренной заданием работы в течение смены, мин; Тс — продолжительность рабочей смены, мин; Ч — численность рабочих участка, поточной линии.

Эффективность многостаночного обслуживания можно оценить по максимальному числу станков (машин) на одного рабочего, которое он может обслужить при наиболее рациональном использовании своего рабочего времени и времени работы техники. Такой расчет может быть произведен по следующим формулам: а) при изготовлении различной продукции в условиях серийного производства

б) при обслуживании машин с непрерывной выдачей готовой продукции

где — сумма машинно-свободного времени и соответственно сумма времени занятости рабочего на всех станках, машинах, мин (/мс — машинно-свободное время — время, в течение которого рабочий свободен от обслуживания станка); гоп— оперативное время работы каждого станка, машины (определяется как сумма tMC +t3); Кд — коэффициент, используемый для учета микропауз и возможных отклонений фактического времени занятости от средних значений; Ксз — коэффициент совпадения времени занятости рабочего на одном из станков (машине) с остановкой других станков, машин (Ксз >1).

где tn — время перерывов в работе станка, вызванных выполнением вспомогательной работы на других обслуживаемых станках, мин.

3. Эффективность приемов и методов труда. Данное направление предусматривает анализ эффективности расчленения производственного процесса на операции, приемы, движения и микродвижения, что является объектом нормирования труда.

Количественным показателем прогрессивности применяемых приемов и методов труда может служить объем внедрения технически обоснованных норм (Дхн):

где /н— технически обоснованная норма времени на изготовление единицы /-го вида продукции (работ) за данный период, ч, мин; ОП,— количество /-го вида продукции, произведенной за данный период, в соответствующих единицах; Тн — общая нормативная трудоемкость продукции, произведенной за данный период времени, исчисленная по всем видам норм, ч.

О состоянии данной проблемы можно судить по уровню выполнения норм выработки (Квн):

где Фф — фактические затраты рабочего времени на изготовление данного количества продукции, ч.

- 4. Мотивация труда. Анализ эффективности системы материального и морального стимулирования в фирме представляет собой относительно самостоятельную проблему. На данном этапе важно выявить, как стимулируется перевыполнение норм выработки и обслуживания, внедрение технически обоснованных норм, влияние перевыполнения норм на качество продукции, работ. Совершенствование системы стимулирования является важным резервом снижения трудоемкости. Показателями, с помощью которых можно оценить эффективность системы стимулирования, являются коэффициент текучести кадров, средняя заработная плата, удельный вес выплат из фонда потребления в средней заработной плате работника, количество прогулов, величина потерь рабочего времени и т.д.

- 5. Квалификация кадров. Квалификация кадров характеризуется многими параметрами: средним разрядом рабочих, стажем работы на данном предприятии, удельным весом персонала с высшим и средним специальным образованием в численности ППП, величиной затрат на подготовку и повышение квалификации кадров в издержках предприятия и т.д.

Сопоставление среднего разряда рабочих со средним разрядом выполняемых работ, например, дает основание судить о том, насколько квалификация рабочих позволяет им выполнять работы данной сложности и есть ли резервы для снижения трудоемкости за счет повышения квалификации персонала.

Использование квалификации рабочих можно оценить по соответствующему коэффициенту (Кик):

где Pp — средний разряд рабочих по подразделениям фирмы; Рс — средний разряд выполняемых ими работ.

6. Условия труда. Условия труда, которые определяют уровень трудозатрат, характеризуются производственной обстановкой: санитарно-гигиеническими, психофизиологическими и социально-психологическими факторами. Их влияние на возможность снижения трудоемкости изготовления продукции в плановом периоде можно оценить с помощью экспертных оценок. Общая количественная характеристика условий труда (Ку т) рассчитывается как среднегеометрическая величина частных показателей, характеризующих условия труда по отдельным факторам:

где — индекс соответствия фактических условий труда

нормативным по данному фактору (освещенность, температура, загазованность и т.д.); п — количество факторов.

7. Дисциплина труда. Уровень дисциплины труда можно оценить на основе состояния ее отдельных составляющих: технологической, производственной и трудовой дисциплины. Технологическая дисциплина отражает точность соблюдения режимов, последовательности и способов ведения технологических процессов изготовления продукции.

Ее уровень определяется величиной брака, количеством выявленных случаев отклонений от установленной технологии. Производственная дисциплина предусматривает точное выполнение всех мероприятий тактического и оперативно-календарного планов, соблюдение правил охраны труда и техники безопасности и т.п.

Ее уровень определяется количеством невыполненных или выполненных не в срок плановых заданий. Трудовая дисциплина предполагает строгое соблюдение правил внутреннего трудового распорядка. Ее уровень можно оценить потерями рабочего времени по вине исполнителей. Анализ потерь вследствие нарушений дисциплины труда позволяет выявить резервы снижения трудоемкости продукции, работ.

На этапе анализа устанавливается структура трудоемкости продукции, работ: соотношение ее отдельных видов.

В планировании принято различать следующие виды трудоемкости.

Полная трудоемкость продукции (Тп). В состав полной трудоемкости изготовления продукции включается сумма всех затрат живого труда всех категорий работников промышленно-производственного персонала фирмы:

где Тс — затраты труда основных рабочих-сделыциков (часть технологической трудоемкости); Тпв — затраты труда основных рабо- чих-повременщиков (вторая часть технологической трудоемкости); Т0б— трудоемкость обслуживания производства; Ту— трудоемкость управления производством; Тх — технологическая трудоемкость производства продукции; Тпр — производственная трудоемкость (сумма трудоемкости технологической и трудоемкости обслуживания).

При планировании выделяются показатели полной цеховой и заводской трудоемкости продукции.

Производственная трудоемкость (Тпр) включает затраты труда всех основных и вспомогательных рабочих. Технологическая трудоемкость (Тх) определяется по изделиям, технологическим переделам и видам работ как сумма затрат труда основных рабочих-сделыциков (Тс) и затрат труда основных рабочих-повремен- щиков (Тпв):

В технологическую трудоемкость изготовления продукции не должны включаться затраты труда на выполнение работ, не являющихся профилирующими для данной фирмы.

Трудоемкость обслуживания производства (Т0 б) включает сумму затрат труда вспомогательных рабочих основных цехов и всех рабочих вспомогательных цехов и служб, занятых обслуживанием производства. Трудоемкость обслуживания включает сумму затрат труда, связанных с выполнением следующих функций по обслуживанию производства:

- • организационно-технологической (To6i);

- • подсобно-технологической (Тоб2);

- • поддержанию в рабочем состоянии оборудования, механизмов, аппаратуры (Тобз);

- • изготовлению и поддержанию в рабочем состоянии технологической оснастки (Тоб4);

- • поддержанию в рабочем состоянии зданий и сооружений

- (т„б5);

- • производственному контролю (Т обб);

- • транспортной и погрузочно-разгрузочной функции (Тоб?);

- • снабжению энергией, топливом (Т б );

- • обеспечению охраны труда, техники безопасности и промса- нитарии (Т 0б9);

- • приемке, хранению и выдаче ценностей (T o6iq );

• подготовке и совершенствованию будущего производства (Ты;,,):

Трудоемкость управления (Ту) определяется как сумма затрат труда в сфере управления производством, осуществляемых всеми категориями промышленно-производственного персонала (кроме основных и вспомогательных рабочих, затраты труда которых входят в состав технологической трудоемкости и трудоемкости обслуживания производства).

В трудоемкость управления производством включаются затраты труда административно-управленческого персонала, всех категорий инженерно-технических работников и служащих, младшего обслуживающего персонала, работников пожарно-сторожевой охраны. Сюда также входят затраты труда этих категорий работников, связанные с подготовкой и совершенствованием производства на перспективу.

С точки зрения выполняемых функций состав элементов затрат труда, включаемых в трудоемкость управления, может быть представлен в следующем виде:

где Ту] — техническое руководство (научно-техническое развитие, техническая подготовка производства, инструментальное, ремонтное и энергетическое хозяйство); Ту2 — управление экономической деятельностью (сводное прогнозирование и планирование, экономический анализ, учет и контроль хозяйственной деятельности); Туз — управление материальными ресурсами (материально- техническое обеспечение, сбыт, транспортное и складское хозяйство, коммерческая деятельность, маркетинг); Ту4— управление персоналом и социальным развитием (обеспечение персоналом, жилищно-коммунальное хозяйство и другие объекты социальной инфраструктуры, развитие персонала); Ту5— информационное обеспечение; Т — обеспечение безопасности (защита коммерче- ской тайны, патентоведение, пожарно-сторожевая охрана, правоведение, охрана труда, техника безопасности и промсанитария); Ту? — линейное и оперативное управление производством; Ту^ — прочие функции, не вошедшие в вышеперечисленные группы.

Структура полной трудоемкости продукции приведена на рисунке 10.5.

В плановых расчетах различают трудоемкость изготовления одного изделия (вида работы, услуги) и трудоемкость товарного выпуска.

В зависимости от базы, на которой рассчитывается показатель, выделяют нормативную, плановую и фактическую трудоемкость.

Нормативная трудоемкость бывает расчетной (технически обоснованной) и платежной. Платежная трудоемкость, как правило, больше расчетной, на ее основе рассчитываются действующие сдельные расценки.

Расхождения между расчетной и платежной трудоемкостью отражаются в коэффициенте освоения производственной мощности и коэффициенте освоения (внедрения) технически обоснованных норм. Фактическая трудоемкость от платежной отличается тем, что в нее входят различные неучтенные простои и потери рабочего времени. Эти различия отражаются в коэффициенте выполнения норм выработки. На данном этапе проводится сравнительный анализ различных видов трудоемкости (табл. 10.2), выявляются резервы ее снижения в плановом периоде.

Рис. 10.5. Структура полной трудоемкости продукции

Особую проблему при предплановом анализе представляет определение фактической полной трудоемкости (фактических затрат труда) единицы продукции (ТПф). При наличии соответствующего учета фактическая полная трудоемкость может быть определена через фактическую технологическую трудоемкость (ТТф).

Анализ технологической трудоемкости в 20. году

Вид трудоемкости, нормо-ч

Источник: studref.com