Способы программирования станков с ЧПУ и этапы разработки программ

Станки с ЧПУ применяются в различных отраслях промышленности для вытачивания и обработки различных деталей. Это может быть фрезерное, токарное, лазерное оборудование. Аббревиатура ЧПУ расшифровывается как «числовое программное управление». Это означает, что работу по созданию или обработке деталей можно организовать автономно, при помощи специальной программы. Её разработку, как и ремонт станков, нужно доверять проверенным специалистам.

Способы программирования станков с ЧПУ

Существует три основных метода разработки программ для оборудования такого типа:

- Ручное программирование. Не самый быстрый и эффективный способ, но его должен освоить в процессе обучения любой программист-технолог. Обычно он используется, когда необходимо изготовить простые детали. Недостаток состоит в том, что все расчёты делаются вручную, заносятся в таблицу и только потом загружаются на электронный носитель.

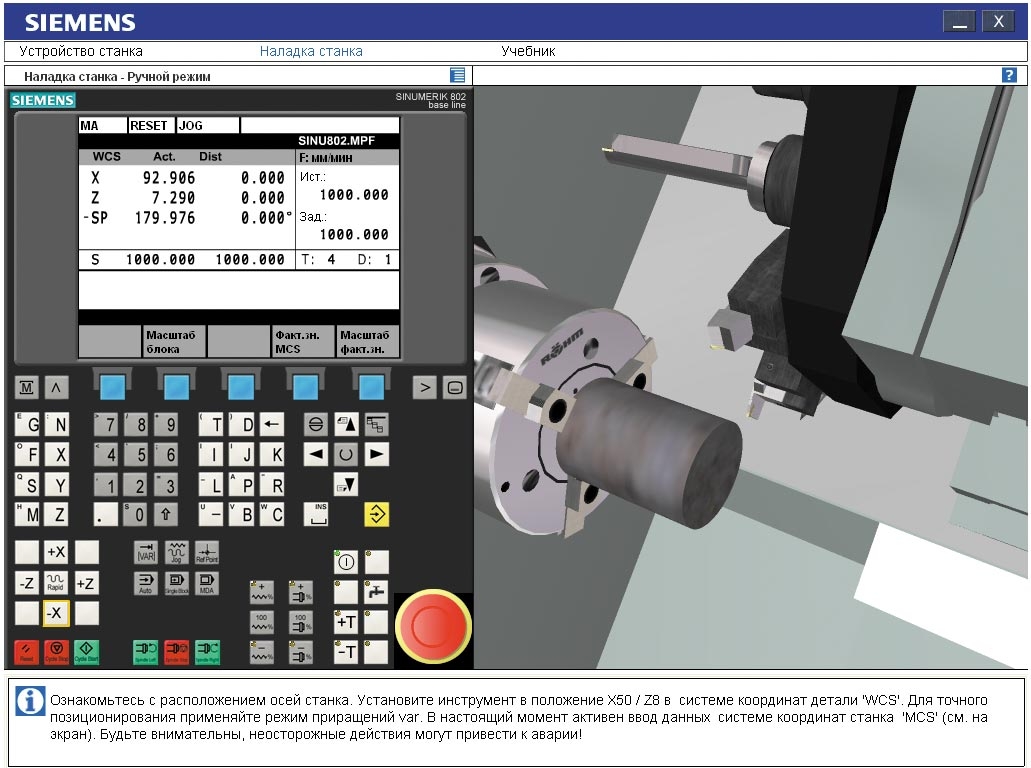

- Программирование на пульте ЧПУ, который представляет собой клавиатуру с дисплеем. С их помощью программа создаётся и вводится в действие. Данный способ позволяет одному оператору выполнять одновременно несколько задач: запускать и тестировать программу, устанавливать заготовку и следить за обработкой детали. Одновременно с одного рабочего места можно обслуживать много станков.

- Программирование при помощи САМ-систем. Наиболее современный и удобный способ. Программист-технолог использует для работы персональный компьютер. Специальная программа сама выполняет расчёты на основе введённых данных. Команды для станка создаются на одном из языков программирования либо представляются в графическом виде. Затем они автоматически преобразуются в G-код и в виде готовой программы загружаются на пульт управления станком.

Этапы разработки программы для станка с ЧПУ

Независимо от того, какой способ программирования выбран, основные этапы разработки будут практически одинаковыми:

Написание управляющей программы для токарного станка с ЧПУ стойки Fanuc,цикл G71,G70,G83,G76 Урок 1

- Разрабатывается чертеж детали, которую необходимо изготовить. Он может создаваться вручную или с помощью компьютерных программ.

- Изучается имеющееся оборудование, при необходимости заказываются отсутствующие инструменты, оснастка для станка.

- Поэтапно описывается технология обработки.

- Создаётся 3D-модель будущей детали и заготовки для неё.

- Фиксируется расположение на станке инструментов, необходимых для обработки детали, скорость и глубина резки.

- Процесс обработки представляется в виде модели или схемы.

- На основе произведённых расчётов и созданных моделей вручную или на компьютере пишется программа управления.

- Готовая программа загружается на пульт управления станком и запускается в тестовом режиме.

- При необходимости вносятся правки, после чего программа сохраняется в архиве.

Полностью автоматизированный и дистанционный способ управления производственным оборудованием значительно экономит временные и трудовые ресурсы предприятия. Однако разработка программы для такого оборудования — ответственная задача, при выполнении которой недопустимы ошибки. Любые неточности в расчётах могут привести к поломке и неизбежному последующему ремонту станков с ЧПУ .

- 2022

- 14 ноября 2022 Поставка однокривошипного механического пресса КД2328

- 21 марта 2022 Экспорт молотов МА4129 в Турцию

- 18 ноября 2021 Пресс гидравлический ДГ2436

- 24 сентября 2021 С днем машиностроителя!

- 24 августа 2021 Трубогиб ИВ3432П

- 10 августа 2021 Машина листогибочная ИБ 2224

- 16 июня 2021 Новая отгрузка на Машиностроительном Предприятии «ПромСтройМаш»

- 24 мая 2021 Освоение станка сверлильного 2С125МП в серийное производство

- 21 мая 2021 Зубофрезерные станки модели 53А11 для изготовления тяговой шестерни

- 20 мая 2021 Каким образом можно увеличить производительность плазменной резки имея станок 2х6?

- 14 мая 2021 Компания «Бетар» из Татарстана наладила производство многофункциональных станков

- 12 мая 2021 Токарно-карусельный станок 1л532

- 11 мая 2021 Алапаевский станкостроительный завод (Свердловская обл.) выпустил новый станок

- 07 мая 2021 Закончены испытания нового типа станка

- 05 мая 2021 Реорганизация «Российского научно-технического центра информации по стандартизации, метрологии и оценке соответствия»

- 04 мая 2021 НПО «Высокоточные комплексы» линейка обрабатывающих центров с ЧПУ «Олимп»

- 28 апреля 2021 «Северсталь» завершила строительство инновационной дуговой сталеплавильной печи

- 26 апреля 2021 Заказчику передан токарный станок с ЧПУ РТ817Ф3-5

- 21 апреля 2021 Высокотехнологичные обрабатывающие центры СТАН готовы к сдаче

- 19 апреля 2021 Уральская Сталь наращивает объёмы производства

- 16 апреля 2021 Все к станкам: российская промышленность снова оживает

- 14 апреля 2021 В Белгородской области открыт цех производства металлоконструкций

- 12 апреля 2021 В Башкирии в технопарках Уфы запущены новые производства

- 07 апреля 2021 СТАНЭКСИМ разработал зубошлифовальный комплекс с функциями станка и измерительной машины

- 05 апреля 2021 Листогибочный пресс СТАН готов к отгрузке заказчику

- 02 апреля 2021 Машиностроительная компания «ВСТЕК» запустила в серию первый в мире автоматический фрезер импостов

- 31 марта 2021 ТМК отгрузила новую высокотехнологичную продукцию в страны ЕС

- 29 марта 2021 В Краснодаре собрали первый станок для предприятия из Евросоюза

- 26 марта 2021 Портальные обрабатывающие центры СТАН готовы к сдаче

- 24 марта 2021 СТАНЭКСИМ выпускает станок с одним план-суппортом для обработки СДТ

- 22 марта 2021 Гильотинные ножницы НА3222.02

- 19 марта 2021 Сдан очередной тяжелый токарный станок РТ117-8 для компании из Египта

- 15 марта 2021 В Екатеринбурге запущено серийное производство токарных станков с ЧПУ Genos L

- 12 марта 2021 «Швабе» изготовил интерференционную пластину для станкостроения

- 10 марта 2021 На Астраханском станкостроительном заводе разработан новый уникальный токарно-фрезерный центр

- 09 марта 2021 Компания СТАНЭКСИМ представила новый зубошлифовальный станок

- 05 марта 2021 Российская компания «Умные станки» представила новый обрабатывающий центр

- 03 марта 2021 Много-Шпиндельные фрезерные станки с ЧПУ как основа автоматических линий производства

- 01 марта 2021 На Навлинском предприятии Брянской области «Промсвязь» открыто производство двигателей

- 26 февраля 2021 Надеждинский металлургический завод 125-лет

- 24 февраля 2021 Концерн «Автоматика» начал поставлять в учебные заведения Пензы гравировально-фрезерные станки

- 19 февраля 2021 СИТЕК РУС завершил модернизацию протяжного станка МП1-945

- 17 февраля 2021 Токарно-карусельный станок 1525Ф1 для РУСЭЛПРОМ

- 15 февраля 2021 Краснодарский ЮЗТС выпустил новый станок для сибирского сталелитейного предприятия

- 12 февраля 2021 Новая линейка шлифовального оборудования спроектирована специалистами «Станэксим»

- 10 февраля 2021 Новый электромеханический горизонтальный протяжной станок фирмы «СИТЕК»

- 08 февраля 2021 Компанией СТАНЭКСИМ выпущен новый заточной станок SMG350HF2

- 05 февраля 2021 ЦНИИТМАШ разработал и передал заказчику уникальный исследовательский высокотемпературный 3D-принтер

- 02 февраля 2021 Завод «Уралмаш — Горное оборудование» впервые изготовил миксер для металлургов

- 29 января 2021 Гильотинные ножницы НА3222 «ПромСтройМаш»

- 27 января 2021 Новая жизнь. Токарно-карусельный станок 1Л532

- 25 января 2021 ЦС «Звёздочка» начал опытную эксплуатацию отечественной установки прямого лазерного выращивания

- 22 января 2021 Новый станок для обработки протяжек появился в линейке оборудования «Станэксим»

- 20 января 2021 В России создан лазерный обрабатывающий станок для повышения износостойкости оборудования

- 18 января 2021 Сдан специальный токарный станок для ремонта колёсных пар

- 15 января 2021 На Алтае налажено производство мини-токарных станков с ЧПУ

- 13 января 2021 СТАН поставил высокотехнологичные обрабатывающие центры на машиностроительное предприятие

- 11 января 2021 Открыто первое в России 3D-производство, основанное на отечественных технологиях и оборудовании

- 30 декабря 2020 С новым годом!

- 28 декабря 2020 Демиховский машиностроительный завод ввел в эксплуатацию новые станки

- 25 декабря 2020 «Красный котельщик» продолжает внедрять новые технологии в производство

- 23 декабря 2020 Токарный станок (РТ817-5) из Рязани отправляется в Мексику

- 21 декабря 2020 «КАМАЗ» закупает современные станки

- 18 декабря 2020 В Челябинске открыт новый металлургический завод компании «Современные кузнечные технологии»

- 16 декабря 2020 Краснодарский ЮЗТС изготовил новые станки крупным госкорпорациям

- 14 декабря 2020 Модернизация кузнечно-прессового производства ПО «Стрела»

- 11 декабря 2020 Российский шлифовально-заточной станок с ЧПУ RIT-Machine RM-502

- 10 декабря 2020 ПЗМЦ поставил производителю авиадвигателей токарные станки

- 07 декабря 2020 Тверской станкостроительный завод. Новый цех

- 02 декабря 2020 Парк оборудования «ШААЗа» пополнился новыми отечественными станками

- 30 ноября 2020 Ножницы гильотинные НА3225 произведенные Машиностроительным Предприятием «ПромСтройМаш»

- 27 ноября 2020 Северсталь поставила штрипсовую сталь одной из самых высоких категорий прочности

- 25 ноября 2020 Новые технологии в машиностроении

- 23 ноября 2020 В Нижегородской области на заводе «Русполимет» запущена новая печь вакуумно-дугового переплава

- 20 ноября 2020 Эксперты в области развития машиностроения и станкостроения оценили перспективы применения цифровых технологий

- 18 ноября 2020 Лазерная или плазменная резка металла — что лучше?

- 16 ноября 2020 Михаил Мишустин утвердил Стратегию развития станкоинструментальной промышленности

- 13 ноября 2020 Петрозаводскмаш модернизирует токарное оборудование

- 11 ноября 2020 Модернизированный вертикально-фрезерный станок 65А60

- 09 ноября 2020 Краснодарский ЮЗТС выиграл тендер на изготовление оборудования для авиакосмической отрасли

- 06 ноября 2020 Для предприятия из Казахстана изготовлен новый тяжёлый токарный станок РТС317 РМЦ-3 метра (РТ317-3)

- 04 ноября 2020 Зубофрезерные станки модели 53А11 для изготовления тяговой шестерни

- 02 ноября 2020 Машина листогибочная трехвалковая ИБ2216

- 28 октября 2020 ЗСМК ввёл в промышленную эксплуатацию конвертер, произведенный на Уралмаше

- 26 октября 2020 Система мониторинга оборудования с элементами искусственного интеллекта запущена на Кировском заводе

- 23 октября 2020 Пресс гидравлический П6328Б

- 21 октября 2020 О ЧПУ (Числовом программном управлении)

- 19 октября 2020 На Златоустовском металлургическом заводе освоен новый вид продукции

- 16 октября 2020 Горн кузнечный ГК-923МП производства Машиностроительного Предприятия «ПромСтройМаш»

- 14 октября 2020 В Кировской области при ВГУ открыт новый Центр лазерных технологий

- 12 октября 2020 Челябинский кузнечно-прессовый завод запустил производство колец подшипников

- 09 октября 2020 На Брянском машиностроительном заводе заработала новая линия гальванической обработки деталей

- 09 октября 2020 Молот МА4139А производства Машиностроительного Предприятия «ПромСтройМаш»

- 07 октября 2020 «Алтайский геофизический завод» разработал токарный станок с ЧПУ собственного производства

- 05 октября 2020 Компания «Микронинтер Сибирь» разработала инновационное оборудование очистки масел

- 02 октября 2020 Кубанские станки для Сибирских заводов

- 30 сентября 2020 Проект «Таймень» — 3D-печать сверхпрочных металлических изделий

- 28 сентября 2020 Компания «Мотовилихинские заводы» начала производство высокопрочной немагнитной стали

- 25 сентября 2020 С Днем Машиностроителя!

- 24 сентября 2020 Краснодарский ЮЗТС выиграл крупный госконтракт на поставку обрабатывающего центра

- 21 сентября 2020 В Туле на заводе систем ПВО «Щегловский вал» открыты новый механосборочный цех и учебный корпус

- 17 сентября 2020 Завод «Авангард» из Смоленской области закупил станки и реконструировал цеха

- 16 сентября 2020 В Ульяновской области начал работу «Димитровградский арматурный завод»

- 14 сентября 2020 Заказчику передан лоботокарный станок с ЧПУ РТ817Ф3 РМЦ-1,5 метра

- 11 сентября 2020 ПО «Старт» и Средневолжский станкостроительный завод выполнили госконтракт в области станкостроения

- 09 сентября 2020 На кубанском ЮЗТС изготовили два новых станка для заводов Урала и Сибири

- 07 сентября 2020 Подписано соглашение о строительстве завода по производству фрезерных обрабатывающих центров

- 04 сентября 2020 От «Кубаноль» до ЮЗТС: преемник завода Седина отметил 109-летие изготовлением 4-х станков

- 02 сентября 2020 В НГТУ НЭТИ представили усовершенствованную версию первого российского станка плейсера

- 31 августа 2020 Тяжелый зубофрезерный станок 5А342П

- 28 августа 2020 В России создан первый гибридный комплекс для авиастроения с 3D-печатью

- 26 августа 2020 «Калашников» представил первый в России гибридный станок IZH H600

- 24 августа 2020 Гильотинные ножницы НА 3223

- 21 августа 2020 МЕТАЛЛУРГИ ОТКРЫЛИ В ОРСКЕ КОНСТРУКТОРСКОЕ БЮРО

- 19 августа 2020 Мишустин утвердил правила субсидирования производителей станкоинструментальной продукции

- 17 августа 2020 Серовский механический завод обновил станочный парк

- 14 августа 2020 УЗТМ расширяет возможности металлургического производства в Орске

- 12 августа 2020 Златоустовский металлургический завод продолжает пополнять кованый сортамент

- 10 августа 2020 ММК-МЕТИЗ: освоено производство уникальной сварочной проволоки

- 06 августа 2020 БМК ввел в строй новое уникальное испытательное оборудование отечественного производства

- 05 августа 2020 Тверской станкостроительный завод запускает новые цеха

- 03 августа 2020 На ЕВРАЗ НТМК в Свердловской области после модернизации введена в работу доменная печь № 6

- 31 июля 2020 Резка арматуры

- 29 июля 2020 «СтанкоМашСтрой» запустил производство новой линейки высокотехнологичных станков

- 27 июля 2020 В Алтайском крае открыто новое литейное производство

- 22 июля 2020 Златоустовский металлургический завод освоил выпуск новой продукции для российского рынка

- 20 июля 2020 Компания СТАНЭКСИМ представила новый зубошлифовальный станок

- 16 июля 2020 На Синарском трубном заводе внедрено новое оборудование для шлифовки труб

- 15 июля 2020 Стали для горного оборудования

- 14 июля 2020 На Петрозаводскмаше запущен первый мобильный токарный станок

- 13 июля 2020 Работаем, изготавливаем станки, но и не забываем о комфортной среде

- 10 июля 2020 Гидроабразивная резка

- 08 июля 2020 Машина листогибочная трехвалковая ИБ 2213

- 30 июня 2020 Постройка пресса ДА2235С

- 29 июня 2020 Токарный станок РТ317 РМЦ-3000 (РТС317-3)

- 26 июня 2020 Немного о станкостроении

- 25 июня 2020 Переданы 2 токарных станка с ЧПУ 16Р40Ф3 РМЦ 5 метров

- 24 июня 2020 Эксплуатация пресс ножниц

- 23 июня 2020 Производство и его типы

- 22 июня 2020 Токарные станки ПРОТОН Т500/1000 для производителя авиадвигателей

- 19 июня 2020 Виды станков

- 18 июня 2020 Из чего же сделаны подшипники? Классические и инновационные материалы

- 17 июня 2020 СА1350Ф4 новый многофункциональный токарный обрабатывающий центр

- 16 июня 2020 Токарное дело: понятие о процессе образования стружки

- 15 июня 2020 Мотор-редукторы в машиностроении: как выбрать?

- 10 июня 2020 Новая модель фрезерного центра ФС160МФ4 и токарный станок ТС1640Ф3

- 09 июня 2020 Особенности обработки деталей на станках с программным числовым управлением (ЧПУ)

- 08 июня 2020 Хонинговальные станки для получения очень точных отверстий

- 05 июня 2020 Выпуск трубообрабатывающего оборудования

- 04 июня 2020 Пусконаладка станков. Общие сведения.

- 03 июня 2020 Как выбрать сверлильный станок?

- 02 июня 2020 Различные методы программирования станков с ЧПУ

- 01 июня 2020 На Атоммаше впервые за 40 лет запущен фрезерно-расточной станок-гигант

- 29 мая 2020 Новый многофункциональный токарный обрабатывающий центр «Саста» НТ500

- 28 мая 2020 Лазер и как это работает

- 27 мая 2020 Российское станкостроение

- 26 мая 2020 В Краснодаре на заводе имени Седина запустили в производство 19 станков

- 25 мая 2020 Специалисты ПО «Стрела» разработали технологию штамповки деталей из титановых сплавов

- 22 мая 2020 Сверхтвёрдые материалы

- 21 мая 2020 ГК «Римера» разработала новые станки-качалки увеличенной мощности

- 19 мая 2020 На ПО «Стрела» разработали новую технологию соединения титана с нержавеющей сталью

- 18 мая 2020 Новым станкам — новый режущий инструмент

- 27 апреля 2020 Инженерный центр «Униматик» на выставке «Московский международный салон образования»

- 22 апреля 2020 На прессово-рамный завод КАМАЗа поступили гибочные станки с ЧПУ

- 16 апреля 2020 С начала апреля краснодарский ЮЗТС изготовил три станка для регионов России

Источник: www.stanki-zavod.ru

Токарная обработка с ЧПУ — процессы, операции и оборудование часть 1

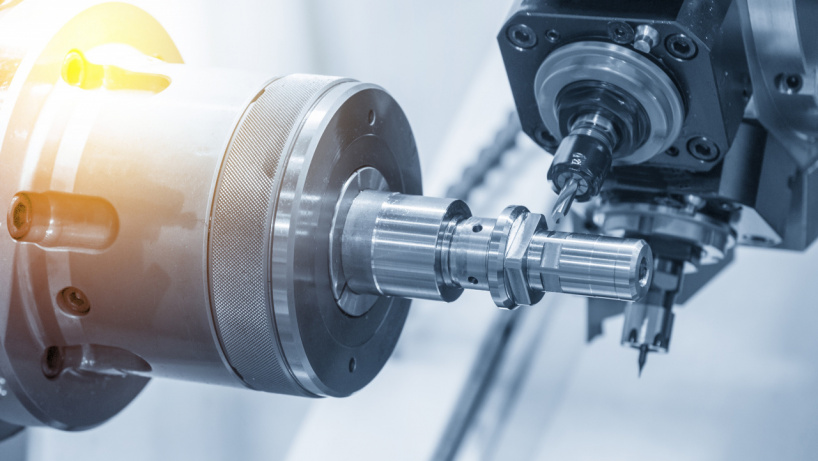

Токарная обработка с ЧПУ является одним из основных методов производства цилиндрических деталей с различными контурами.

В машиностроении нельзя обойти валы для передачи энергии от двигателя к движущимся частям. Валы, конечно, требуют точения. Но токарные станки с ЧПУ находят широкое применение в различных отраслях промышленности для изготовления обычно осесимметричных деталей.

Что такое токарная обработка?

Токарная обработка — это процесс субтрактивной обработки, который использует режущий инструмент для удаления материала для создания цилиндрических деталей. Сам инструмент перемещается вдоль оси обрабатываемой детали во время ее вращения, создавая спиральную траекторию движения инструмента.

Термин токарная обработка относится к производству деталей путем резки на внешней поверхности. Противоположностью токарной обработки является растачивание, при котором токарные станки используются, например, для создания полых деталей.

Токарный станок по металлу исторически является одним из первых станков для производства деталей полуавтоматическим способом. Сегодня большинство компаний предоставляют услуги токарной обработки с ЧПУ. Это означает, что процесс в значительной степени автоматизирован от начала до конца.

ЧПУ означает числовое программное управление, что означает, что компьютеризированные системы берут на себя управление оборудованием. Входной сигнал — цифровой код. Это контролирует все движения инструмента и скорость вращения, а также другие вспомогательные действия, такие как использование охлаждающей жидкости.

Токарный процесс с ЧПУ:

Из чего на самом деле состоит процесс токарной обработке на станке с ЧПУ? Хотя сама вырезка довольно проста, мы рассмотрим здесь всю последовательность, которая фактически начинается с создания файла САПР.

Шаги процесса:

- Создание цифрового представления детали в САПР;

- Создание кода обработки из файлов САПР;

- Настройка токарного станка с ЧПУ;

- Изготовление токарных деталей.

Превратите свои идеи в реальность с токарным станком с ЧПУ!

Токарный станок c ЧПУ с прямой станиной MetalTec CK 50×1000

Ø обработки, 500 мм. Расстояние между центрами, 1000 мм. Мощность двигателя, 11 кВт. Система ЧПУ, Siemens/Fanuc Тип направляющих, скольжения. Вес, 3450 кг.

Узнать цену В список

CAD-дизайн и G-код:

Первые 2 шага можно рассматривать как отдельные или идущие рука об руку. Один из способов — просто использовать программу САПР для создания файлов и отправки их в производство. Затем инженер-технолог создаст Gкод и Mкод для обработки.

cad-cam для токарных операций

Другой способ — просто использовать программное обеспечение CAD-CAM, которое позволяет инженеру-конструктору проверить возможность производства детали. Мощные инструменты моделирования могут визуализировать весь процесс от сырья до конечного продукта, даже используя исходные данные, касающиеся требований к отделке.

Наконец, есть также ручной способ создания кода. Например, вы не можете автоматически сгенерировать код из 2D-чертежа, у вас есть 2 варианта: либо написать код вручную, либо сначала создать 3D-модель.

Даже мощные программы CAM не всегда могут сделать все точно, поэтому рекомендуется проверить закодированные инструкции.

Настройка токарного станка:

Далее идет настройка машины. Здесь роль оператора станка становится очевидной. Хотя современные токарные станки с ЧПУ выполняют большую часть работы автоматически, оператор по-прежнему играет жизненно важную роль.

Шаги по настройке токарного центра с ЧПУ:

- Убедитесь, что питание отключено. Обработка с ЧПУ может быть опасной, поэтому необходима особая осторожность, и проверка выключателя питания является основой для этого;

- Закрепление детали в патроне. Патрон удерживает деталь на протяжении всего процесса. Неправильная загрузка может представлять опасность, а также привести к получению готовой детали неправильных размеров;

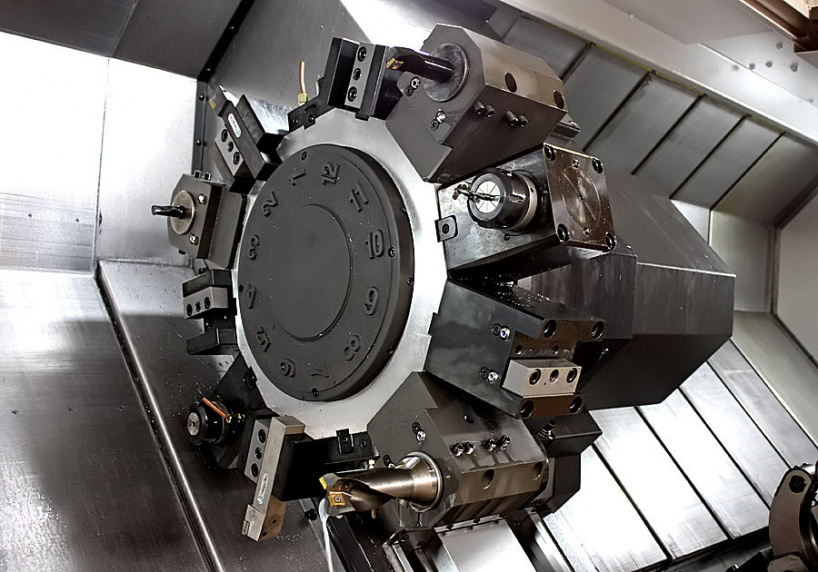

- Загрузка револьверной головки. Токарная обработка состоит из множества этапов, поэтому убедитесь, что вы выбрали правильный инструмент для определенной отделки. Револьверная головка может одновременно удерживать множество инструментов для бесперебойной работы от начала до конца;

- Калибровка. И инструмент, и деталь должны быть правильно настроены. Если что-то не так, результат не будет соответствовать требованиям;

- Загрузите программу. Последний шаг перед нажатием кнопки пуска — это загрузка кода в станок с ЧПУ.

Револьверная головка станка ЧПУ.

Производство деталей:

Самый простой способ понять суть производства — это просто посмотреть видео выше. Сырье, как видно, не является круглым бруском, что является наиболее распространенным вариантом. Скорее всего, шестигранный профиль — это более эффективный способ избежать фрезерования с ЧПУ в дальнейшем.

В зависимости от сложности детали может потребоваться один или несколько циклов. Расчеты времени цикла определяют конечное затраченное время, необходимое для расчета затрат.

Время цикла токарной обработки включает:

- Время загрузки. Мы уже описали это как часть установки, но цикл может потребовать другого способа загрузки детали в оборудование;

- Время резки. Время, необходимое для этого, зависит от глубины резания и скорости подачи;

- Время простоя. Время простоя относится ко всему, что не относится к резке, например, к перемещению инструментов к детали и от детали, изменению настроек токарного станка и т. д.;

- Срок службы инструмента. Хотя каждый цикл не приводит к полному износу инструмента, время резания будет учитываться по сравнению с общим сроком службы инструмента, чтобы включить его в окончательную стоимость.

Параметры токарной обработки:

Параметры токарной обработки с ЧПУ зависят от различных аспектов. К ним относятся материал детали и инструмента, размер инструмента, требования к отделке и т. д.

Основные параметры токарной обработки с ЧПУ:

- Скорость вращения шпинделя. Единица измерения — это обороты в минуту (об/мин), и она показывает скорость вращения шпинделя (N), а значит, и заготовки. Скорость вращения шпинделя находится в прямой зависимости от скорости резания, которая также учитывает диаметр. Поэтому скорость вращения шпинделя должна изменяться, чтобы поддерживать постоянную скорость резания при значительном изменении диаметра.

- Диаметр заготовки. Как уже говорилось, это играет важную роль в достижении правильной скорости резания. Обозначается символом D, а единица измерения — мм.

- Скорость резания. Уравнение для расчета скорости резания: V =πDN/1000. Он показывает относительную скорость заготовки относительно режущего инструмента.

- Скорость подачи. Единица измерения — мм/об, символ — с. Подача резания показывает расстояние, на которое режущий инструмент перемещается за один оборот заготовки. Расстояние измеряется в осевом направлении.

- Осевая глубина реза. Довольно очевидно, так как он показывает глубину разреза в осевом направлении. Это основной параметр для облицовочных операций. Более высокая скорость подачи оказывает большее давление на режущий инструмент, сокращая его срок службы.

- Радиальная глубина реза. В отличие от осевого реза, она показывает глубину резания перпендикулярно оси. Опять же, более низкие скорости подачи помогают продлить срок службы инструментов и обеспечить лучшую чистовую обработку.

Основные части токарного станка с ЧПУ:

Теперь давайте рассмотрим на основные компоненты токарного центра.

Передняя бабка

Передняя бабка токарного станка с ЧПУ составляет переднюю часть станка. Именно здесь приводной двигатель находится вдоль механизмов, приводящих в действие шпиндель. Патрон или цанга крепятся к шпинделю. Любой из них, в свою очередь, удерживает заготовку во время токарной операции.

Патрон и цанга

Патрон захватывает обрабатываемую деталь своими губками. Он крепится непосредственно к шпинделю, но является сменным, поэтому можно обрабатывать детали разного размера. Цанга — это в основном уменьшенная версия патрона. Размер детали, подходящей для цанг, составляет до 60 мм. Они обеспечивают лучшее сцепление с мелкими деталями.

Задняя бабка

Другой конец токарного центра с ЧПУ. Задняя бабка крепится непосредственно к станине и предназначена для поддержки более длинных заготовок. Пиноль задней бабки обеспечивает поддержку за счет гидравлической силы.

Движущая сила по-прежнему идёт от шпинделя, а задняя бабка просто движется вместе с деталью. Использование задней бабки не подходит при необходимости торцевого точения, так как она будет мешать.

Станина токарного станка

Станина — это просто опорная плита, которая опирается на стол, поддерживая другие части машины. Каретка движется по станине, которая подвергается термообработке, чтобы выдерживать воздействие механической обработки.

Каретка опирается на пути скольжения вдоль вращающейся заготовки. Она удерживает инструменты, позволяя протекать процессу резки.

Новые машины обычно поставляются с башней, которая заменяет каретку. Она может держать больше инструментов одновременно, что делает переключение с одной операции на другую менее трудоемким.

Вращающиеся инструменты на станке с ЧПУ

Обрабатывающие центры с ЧПУ могут поставляться с вращающимися инструментами. В то время как одноточечные режущие инструменты подходят для большинства токарных операций, к вращающимся инструментам относятся фрезы, сверла и другие инструменты, которые имеют собственный привод. Это позволяет создавать шпоночные пазы или отверстия, перпендикулярные оси детали, без использования какого-либо другого оборудования в процессе.

Панель управления

Здесь вступает в действие числовое программное управление. Мозг токарных станков с ЧПУ находится прямо за панелью. Сама панель позволяет оператору настроить программу и запустить ее.

Если вам понравился данная статья, то поделитесь её со своими друзьями, оставляйте комментарии и ставьте лайк!

Источник: www.stankoff.ru

Должиков В.П. Основы программирования и наладки станков с ЧПУ

металлорежущих станков с ЧПУ в условиях мелкосерийного производства .

Рассмотрены вопросы составления расчетно — технологических карт , приведе —

ны фрагменты управляющих программ для станков с ЧПУ , представлены

элементы наладки станков с ЧПУ .

Предназначено для студентов , обучающихся по направлениям 150900

« Технология , оборудование и автоматизация машиностроительных произ —

водств », 150700 « Машиностроение » и профилю « Машины и технология вы —

сокоэффективных процессов обработки материалов ».

УДК [621.9.06-529-77:658.523:681.3.06](075.8)

Рецензенты

Доктор технических наук , профессор

заведующий лабораторией полимерных

композиционных материалов ИФПМ СО РАН

С . В . Панин

Главный технолог

ООО « Томская электронная компания »

В . Т . Летягин

политехнического университета , 2011

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ . 5

1. ОСНОВЫ ПРОГРАММИРОВАНИЯ ДЛЯ СТАНКОВ С ЧПУ . 6

1.2. Числовое программное управление оборудованием . 10

1.3. Особенности проектирования технологического

процесса на станках с ЧПУ . 11

1.4. Система координат и базовые точки станка . 12

1.5. Структура управляющей программы . 13

1.6. Формат управляющей программы . 19

1.7. Кодирование подготовительных функций . 21

1.8. Программирование циклов . 32

1.8.1. Технологические решения в циклах . 34

1.8.2. Программирование циклов . 36

1.9. Кодирование вспомогательных функций

1.10. Программирование размерных перемещений . 45

1.10.1. Разработка расчетно — технологической карты . 45

1.10.2. Особенности разработки РТК для токарных станков . 47

1.10.3. Особенности разработки РТК для фрезерных . 51

1.10.4. Особенности разработки РТК для сверлильных станков . 60

1.10.5. Линейная интерполяция . 64

1.10.6. Задание размеров в приращениях . 64

1.10.7. Задание размеров в абсолютных значениях . 66

1.10.8. Программирование круговой интерполяции . 66

1.11. Ввод плавающего нуля . 68

1.12. Нарезание резьбы . 69

1.13. Программирование

состояния станка . 71

1.14. Программирование коррекции инструмента . 73

1.15. Программирование подпрограмм . 75

1.16. Разработка карты наладки . 80

2. ОСНОВЫ НАЛАДКИ СТАНКОВ С ЧПУ . 86

2.1. Порядок настройки станков с ЧПУ . 86

2.2. Настройка токарных станков с ЧПУ . 86

2.2.1. Особенности настройки токарных станков с ЧПУ . 86

2.2.2. Подготовка , настройка и установка режущего

и вспомогательного инструмента . 90

2.2.3. Требования к режущему инструменту для станков с

2.2.4. Установление рабочих органов станка

в исходное положение . 94

2.3. Настройка фрезерных станков с ЧПУ . 95

2.3.1. Нули станка . 96

2.3.2. Оснастка фрезерного станка . 97

2.3.3. Привязка заготовки и режущего инструмента . 98

2.4. Настройка многооперационных станков с ЧПУ . 100

2.4.1. Установка заготовок на металлорежущем станке . 105

2.4.2. Базирование заготовок на столе . 104

2.4.3. Закрепление заготовок на столе . 108

2.4.4. Установка заготовки в приспособлении . 109

2.4.5. Требования к станочным приспособлениям . 110

2.4.6. Требования к приспособлениям

многооперационных станков . 112

2.4.7. Переналаживаемые и непереналаживаемые

приспособления . 113

2.4.8. Подготовка , настройка и установка режущего и

вспомогательного инструмента . 114

2.5. Отладка управляющей программы на станке . 116

2.6. Отработка управляющих программ , полученных

с помощью CAD/CAM- систем . 118

2.7. Технологические параметры точности отработки

управляющих программ . 119

3. ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ . 125

4. СПИСОК ЛИТЕРАТУРЫ . 128

5. ПРИЛОЖЕНИЯ . 130

5.1. Базовые символы на пультах управления УЧПУ

( ГОСТ 24505-80) . 130

5.2. Символы пультов управления УЧПУ ( ГОСТ 24505-80) . 131

5.3. Дополнительные символы для станка ИР 320 ПМФ 4. 135

5.4. Дополнительные символы для станка СТП 220 АП . 136

5.5. Подготовительные функции станка Mill 155 . 137

5.6. Подготовительные функции станка ИР 320 ПМФ 4 . 139

5.7. Подготовительные функции станка СТП 220 АП . 141

5.8. Вспомогательные функции станков ИР 320 ПМФ 4

и СТП 220 АП . 142

Для создания конкурентоспособной продукции необходимо распо —

лагать современной технологией ее получения с применением высоко —

производительного быстропереналаживаемого оборудования .

В механообрабатывающем производстве данным требованиям от —

вечает технология , ориентированная на использование металлорежущих

станков с ЧПУ .

Станки с ЧПУ позволяют не только обрабатывать самые сложные

детали , но и автоматизировать машиностроительное производство .

Применение станков с

ЧПУ позволяет гарантировать качество из —

готовленной продукции и повторяемость элементов качества , так как

операционная технология перенесена из сферы производства ( рабочий )

в технологическую подготовку производства ( инженер ).

При подготовке специалистов машиностроительного профиля

большое внимание уделяется изучению современных технологий с при —

менением станков с ЧПУ . Для эффективной эксплуатации станков с

ЧПУ необходимо знать

специальные правила программирования их ра —

боты и методы наладки .

Учебными программами дисциплин « Технология машинострое —

ния », « Технология автоматизированного производства », « Спецкурс

технологии машиностроения » Томского политехнического университе —

та предусмотрена разработка технологии обработки заданной детали и

изготовление ее в металле на станке с ЧПУ . Значительные трудности

вызывает наладка станков с ЧПУ . Наладке станков с ЧПУ

довольно много печатных работ . Однако многие из них предполагают

наличие у студентов какого — то опыта в наладке . В настоящее время зна —

чительная часть поступающих в университет абитуриентов не имеет

опыта работы с машиностроительным оборудованием . Поэтому приме —

нение имеющейся специальной литературы вызывает определенные за —

Предлагаемое учебное пособие восполняет имеющийся

Пособие рассчитано на минимальную техническую подготовку

студентов машиностроительных специальностей .

1. ОСНОВЫ ПРОГРАММИРОВАНИЯ

ДЛЯ СТАНКОВ С ЧПУ

1.1. Технологическая подготовка производства

на станках с ЧПУ

Тенденция современного производства – «… постоянное обновле —

ние продукции , – это объективный процесс , коренным образом связан —

ный с научно — техническим прогрессом и взаимообусловленный им »

[11]. Основные пути обновления продукции :

• модернизация устаревших моделей и конструкций ;

• разработка и выпуск принципиально новых , не имеющих анало —

гов изделий ;

• обновление продукции , связанное с изменением ее потреби

тельских качеств ;

• обновление или модернизация продукции , связанные с совер —

шенствованием методов или процессов производства .

Интенсификация темпов обновления продукции возможна на про —

изводстве , оснащенном оборудованием с числовым программным

управлением ( ЧПУ ).

Для выпуска заданной продукции на предприятии необходимо

произвести техническую подготовку производства . Техническая под —

готовка производства подразделяется на конструкторскую подготовку ,

технологическую

подготовку и календарное планирование . Конструк —

торская подготовка производства включает разработку конструкции из —

делия с подготовкой всей необходимой конструкторской документации .

Технологическая подготовка производства предусматривает

обеспечение технологичности конструкции изделия , проектирование

технологических процессов и средств технологического оснащения ,

расчет технически обоснованных материальных и трудовых нормати —

Wow , необходимого числа оборудования и производственных площадей ,

внедрение технологических процессов

и управление ими в производст —

ве , т . е . комплекса работ , дающих возможность приступить к изготовле —

нию нового изделия в заданных объемах [6]. Календарное планирова —

ние необходимо для изготовления изделия в установленные сроки , в не —

обходимых объемах выпуска и затратах .

Технологическая подготовка производства для станков с числовым

программным управлением состоит из трех

этапов , выполняемых раз —

личными службами завода : «I этап – предварительная технологическая

подготовка – выполняется в техническом отделе завода ; II этап – разра —

ботка операционной технологии и управляющей программы ( УП ) –

осуществляется специальным подразделением по обслуживанию стан —

ков с ЧПУ , технологическая подготовка обработки по управляющей

программе ; III этап – технологическая подготовка производства для об —

работки по управляющей программе – производится в цехе на рабочем

месте наладчика или оператора .

технологической подготовки производства включает разра —

ботку маршрутной технологии , эта часть технологической подготовки

производства по своему содержанию аналогична обычному производст —

ву , хотя высокая стоимость , качество и широкие возможности предъяв —

ляют свои требования к выполнению отдельных операций . Более тща —

тельно продумывается и оформляется документально выбор заготовки ,

проверяется ее состояние перед поступлением на станок

, а также каче —

ство готовой детали .

Маршрутная технология разрабатывается в следующей последова —

тельности : предварительная разбивка на операции ; анализ целесообраз —

ности выполнения операций на станках с ЧПУ ; окончательное состав —

ление маршрута с учетом проведенного анализа ; выбор способа базиро —

вания и крепежной оснастки .

II этап технологической подготовки производства выполняет спе —

циально подготовленная группа

специалистов , которая чаще всего

функционирует как отдельная служба завода – бюро подготовки управ —

ляющих программ . Этап разработки управляющих программ включает

уточнение технологического процесса ; расчет перемещений в процессе

обработки ; выбор оборудования и оснастки ; формирование , кодирова —

ние , изготовление и контроль управляющей программы ; подготовку

всевозможной сопроводительной и пояснительной документации .

В процессе разработки технологического процесса ,

как и в обычном

производстве , могут выявиться ошибки маршрутной технологии , опре —

делившей параметры заготовки , объем и общий порядок выполнения

операции . Замечания передаются в соответствующие службы для внесе —

ния изменений в документы , составленные на I этапе .

III этап – подготовка станка к работе и отладка готовой программы

непосредственно на станке с ЧПУ . В соответствии

с сопроводительной

информацией подбирается и налаживается режущий инструмент , техно —

логическая оснастка . Производится наладка станка : заготовка устанавли —

вается на стол в системе координат ( если этого требует система отсчета

станка ). Инструменты , предварительно настроенные на размер , закрепля —

ются в соответствующих ячейках , зафиксированных в программе » [6] .

Отработка новой управляющей программы осуществляется в при —

сутствии технолога — программиста . Отработку УП начинают сначала без

заготовки , для исключения возможных грубых ошибок . Затем обраба —

тывается первая заготовка . Обработка идет в режиме покадрового счи —

тывания . Если обработке подлежит сложная и дорогостоящая заготовка ,

отработка программы производится на модели ( обычно деревянной ).

Технологическая подготовка производства для

станков с ЧПУ ос —

нована на использовании типовой технологии . Это может быть как ти —

повой ( групповой ) технологический процесс или типовая ( групповая )

технологическая операция , или общность оборудования и технологиче —

ской оснастки .

При выборе маршрута обработки производится следующее : кон —

тур заготовки ( по рабочему чертежу ) разделяется на зоны для выпол —

нения отдельных операций ,

снимается пооперационный припуск ; ог —

раничивается операционный контур детали ( после выполнения каж —

дой операции ).

Операционный технологический процесс состоит из следующих

этапов : определение схемы обработки ; расчет раздельного операцион —

ного припуска в каждой зоне , назначение режущих инструментов , опре —

деление внутриоперационных контуров , ограничивающих заготовку по —

сле работы каждого инструмента ; выбор корректоров и назначение схем

включения ( выключения ) по инструментам и координатным осям ;

расчет числа рабочих ходов для каждой зоны ; расчет или выбор режи —

мов резания ; выбор или проектирование оснастки .

В заключение процесса производится формирование управляющей

программы и технологических документов .

Для снижения материальных затрат и сокращения времени на тех —

нологическую подготовку производства разработаны различные систе —

и пакеты прикладных программ для ЭВМ . Наибольшее распростра —

нение получили системы САПР и CAD/CAM.

САПР – система автоматизированного проектирования , может

быть конструкторского назначения или технологического . Конструк —

торские САПР предназначены для разработки конструкторской доку —

ментации . Технологические САПР применяются для разработки техно —

логических процессов , управляющих программ для станков с ЧПУ и

технологической документации . Одной из

таких систем является

САПРТП -2 ( ТЕХНОТРОН , г . Томск ). Данная система используется для

автоматизированного проектирования технологических процессов ме —

ханообработки , генерации управляющих программ для токарных стан —

ков с ЧПУ и разработки технологической документации . САПРТП -2

имеет мощную базу знаний и базу данных по оборудованию , инстру —

менту , режимам резания , трудовым нормативам .

Системы CAD/CAM являются дальнейшим развитием САПР и

включают конструкторскую САПР , технологическую САПР , разработку

управляющих программ для станков с ЧПУ , подготовку конструктор —

ской и технологической документации , дополнительные функции , со —

вершенствующие проектирование технологических процессов для стан —

CAD/CAM ADEM – система сквозного проектирования , решаю —

щая полный спектр задач от формирования облика изделия до подго —

товки управляющих программ для станков с ЧПУ , включая полный

комплект конструкторской и технологической документации , – разра —

ботка Omega Technologies Ltd.

На предприятиях с помощью системы ADEM решаются следую —

щие задачи : проектирование новых узлов и изделий с необходимыми

проверка сборочных узлов на собираемость с учетом допус —

ков и смещений , разработка технологических процессов , проектирова —

ние карт технологических процессов на базе конструкторских чертежей ,

проверка технологических процессов на правильность определения

припусков по операциям при механической обработке или их графиче —

ский расчет , проектирование и расчет поверхностей механической об —

работки и их последующая обработка

, проектирование и расчеты режу —

щего , вспомогательного и измерительного инструмента , определение

центра тяжести узлов и деталей для статической балансировки или рас —

четов , расчеты площадей проходных сечений , площадей деталей слож —

ной конфигурации в сечениях , проектирование информационных ката —

логов режущего , вспомогательного и измерительного инструмента , ав —

томатизация прикладных расчетов для конструкторов и технологов ( за

счет подключения расширенного расчетного модуля и др .), построение

и расчет эквидистантных контуров ( для сложной формообразующей ос —

настки ) с выдачей твердой копии , таблично заданных , новых координат

точек , разработка постпроцессоров для любых станков с ЧПУ .

В настоящее время в России применяют CAD/CAM системы :

КОМПАС c CAM- системой ГЕММА , T-FLEX, CIMATRON, PROIN-

GENEER, FeatureCAM, ArtCAM и др .

Источник: www.studmed.ru