Проектирование по приведенной программе (по типовым изделиям) применяется при обширной разнообразной номенклатуре изделий, а также, когда полные данные (например, чертежи, спецификации) имеются лишь по основным типовым изделиям программы.

Все детали, обрабатываемые на участке, разбиваются на группы по признаку конструктивного, размерного и технологического сходства. В каждой группе выбирают деталь-представитель, на которую разрабатывают технологический процесс и распространяют его на все детали группы.

Для каждой группы деталей определяют приведенный объём выпуска.

Приведённый объём выпуска деталей – это условное количество типовых деталей, трудоёмкость обработки которых равна трудоёмкости обработки всех деталей (данной группы), закреплённых за участком.

Для производственного участка серийного производства в годовую приведенную программу включаем только одну группу конструктивно и технологически сходных деталей, деталью-представителем которой является, например, корпус.

Основы проектирования литейных цехов

Годовой приведенный объём выпуска деталей определяется по формуле:

(2.1),

– действительный (эффективный) годовой фонд времени работы единицы оборудования, ч;

– средний коэффициент загрузки оборудования (принимается равным 0,8);

– норма штучного времени на ведущей операции для детали-представителя, мин;

– коэффициент затрат времени на переналадку оборудования.

Приведенный объём выпуска деталей производственного участка (цеха) – это его производственная программа, его производственная мощность.

Производственная мощность предприятия (цеха, участка) характеризует максимально возможный выпуск продукции за определённый период времени (месяц, год) при рациональном использовании всех производственных ресурсов.

Производственная мощность и, следовательно, производственная программа, в данном случае, производственного участка (цеха) определяется, прежде всего, производительностью оборудовании (станков).

Механическая обработка деталей включает пять операций: токарную, радиально-сверлильную, горизонтально-фрезерную, вертикально-фрезерную и кругло-шлифовальную.

Действительный (эффективный) годовой фонд времени работы единицы оборудования (станка) в часах – это максимально возможный фонд времени при заданном режиме работы оборудования с учётом затрат времени на проведение планово-предупредительных ремонтов (ППР).

В условиях прерывного процесса производства действительный (эффективный) годовой фонд времени работы станка равен: 3766 ч.

Планирование производства

Норма штучного времени на ведущей операции для детали-представителя устанавливается по формулам:

(2.2)

(2.3) ,

– норма основного времен, мин;

–норма вспомогательного времени, мин;

– норма времени на организационное и техническое обслуживание рабочего места, мин;

– норма времени регламентированных перерывов, обусловленных технологией и организацией производства (технологические перерывы), мин;

– норма времени регламентированных перерывов на отдых и личные надобности (физиологические перерывы), мин;

– норма оперативного времени на ведущей операции, мин;

а, b, с – соответственно время на обслуживание рабочего места, регламентированных технологических и физиологических перерывов, %.

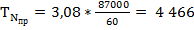

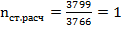

Принято: 87 000 шт.

<

<

Годовой объём выпуска детали-представителя , обрабатываемой на производственном участке, можно определить следующим образом:

(2.4), где

– количество закрепляемых операций за рабочим местом (11 … 20).

Среднее значение 6 130 шт.

Среднее значение 6 130 шт.

Определение количества деталей в партии.

Производственная партия деталей – это предметы труда одного наименования и типоразмера, запускаемые в производство в течение определённого интервала времени при одном и том же подготовительно-заключительном времени на операцию (размер партии деталей – это количество деталей, обрабатываемых с одной наладки оборудования).

Определение нормативного (оптимального) размера партии деталей выполняется в два этапа:

— вначале рассчитывается минимальный размер партии деталей;

— затем, с учётом конкретных условий производства устанавливается нормативная (оптимальная) величина партии деталей.

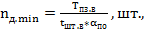

Минимальный размер партии деталей в штуках , определяется по формуле:

(2.5) ,

– норма подготовительно-заключительного времени на ведущей операции, мин.

Выпуск деталей за половину смены определяется по формуле:

1/2 ., (2.6) ,

– оперативное время работы единицы оборудования за смену, мин.

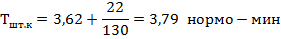

2.2 Расчёт потребного количества оборудования и коэффициента его загрузки Норма штучно-калькуляционного времени на каждую операцию при изготовлении деталей определяется по формуле с точностью до двух знаков:  (2.7) Токарная операция

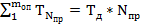

(2.7) Токарная операция   1. Радиально – сверлильная операция 1. Радиально – сверлильная операция   2. Горизонтально – фрезерная операция 2. Горизонтально – фрезерная операция   3. Вертикально – фрезерная операция 3. Вертикально – фрезерная операция   4. Кругло — шлифовальная операция 4. Кругло — шлифовальная операция   Трудоёмкость обработки одной детали Трудоёмкость обработки одной детали  (норма времени на обработку одной детали Нвр) (норма времени на обработку одной детали Нвр)  нормо-мин, (2.8), где: нормо-мин, (2.8), где:  – количество операций по технологическому процессу (5). – количество операций по технологическому процессу (5).  =3,08+2,08+2,62+2,78+3,79= 14,35 нормо – мин, Трудоёмкость обработки годового приведённого объёма выпуска деталей по каждой операции определяется (округляется, как обычно, до целых чисел) по формуле: =3,08+2,08+2,62+2,78+3,79= 14,35 нормо – мин, Трудоёмкость обработки годового приведённого объёма выпуска деталей по каждой операции определяется (округляется, как обычно, до целых чисел) по формуле:  , нормо-ч. (2.9) 1. Токарная операция , нормо-ч. (2.9) 1. Токарная операция  нормо-ч. 2. Радиально – сверлильная операция нормо-ч. 2. Радиально – сверлильная операция  нормо-ч 3. Горизонтально – фрезерная операция нормо-ч 3. Горизонтально – фрезерная операция  нормо-ч 4. Вертикально – фрезерная операция нормо-ч 4. Вертикально – фрезерная операция  нормо-ч 5. Кругло – шлифовальная операция нормо-ч 5. Кругло – шлифовальная операция  нормо-ч Общая трудоёмкость обработки годового приведённого объёма выпуска деталей устанавливается в виде суммы трудоёмкостей по всем операциям, рассчитанным по формуле (2.8), а также по формуле (2.9): нормо-ч Общая трудоёмкость обработки годового приведённого объёма выпуска деталей устанавливается в виде суммы трудоёмкостей по всем операциям, рассчитанным по формуле (2.8), а также по формуле (2.9):  /60, нормо-ч (2.10) 1)

/60, нормо-ч (2.10) 1)  = =  +3016+ +3016+  + +  + +  =20 808, нормо-ч., 2) 14,35*87 000/60=20 808,нормо-ч., Необходимое количество станков (токарных, радиально-сверильных, горизонтально-фрезерных, вертикально-фрезерных, кругло-шлифовальных) для выполнения каждой операции рассчитывается (с точностью двух знаков) исходя из трудоёмкости обработки годового приведенного объёма выпуска деталей по каждой операции и действительного (эффективного) годового фонда времени работы станка: =20 808, нормо-ч., 2) 14,35*87 000/60=20 808,нормо-ч., Необходимое количество станков (токарных, радиально-сверильных, горизонтально-фрезерных, вертикально-фрезерных, кругло-шлифовальных) для выполнения каждой операции рассчитывается (с точностью двух знаков) исходя из трудоёмкости обработки годового приведенного объёма выпуска деталей по каждой операции и действительного (эффективного) годового фонда времени работы станка:  , шт. (2.11) 1. Токарная операция , шт. (2.11) 1. Токарная операция  , шт. , шт.  =2 станка 2. Радиально – сверлильная операция =2 станка 2. Радиально – сверлильная операция  , шт. , шт.  =1 станок 3. Горизонтально – фрезерная операция =1 станок 3. Горизонтально – фрезерная операция  ,01, шт. ,01, шт.  = 1 станок 4. Вертикально – фрезерная операция = 1 станок 4. Вертикально – фрезерная операция  ,07, шт. ,07, шт.  = 1 станок 5. Кругло – шлифовальная операция = 1 станок 5. Кругло – шлифовальная операция  , шт. , шт.  = 2 станок Коэффициент загрузки характеризует использование оборудования во времени, он устанавливается отношением трудоёмкости изготовления всех изделий на данном виде оборудования к действительному (эффективному) фонду времени его работы. Коэффициент загрузки станка определяется следующим образом: = 2 станок Коэффициент загрузки характеризует использование оборудования во времени, он устанавливается отношением трудоёмкости изготовления всех изделий на данном виде оборудования к действительному (эффективному) фонду времени его работы. Коэффициент загрузки станка определяется следующим образом:  (2.12) (2.12)  1. Токарная операция 1. Токарная операция  на 60% загружен станок 2. Радиально – сверлильная операция на 60% загружен станок 2. Радиально – сверлильная операция  на 80% загружен станок 3. Горизонтально – фрезерная операция на 80% загружен станок 3. Горизонтально – фрезерная операция  на 100% загружен станок 4. Вертикально – фрезерная операция на 100% загружен станок 4. Вертикально – фрезерная операция  на 100% загружен станок 5. Кругло – шлифовальная операция на 100% загружен станок 5. Кругло – шлифовальная операция  на 73% загружен станок Коэффициент загрузки не может быть больше единицы. Средний коэффициент загрузки оборудования по производственному участку в целом устанавливается (с точностью двух знаков) по формуле: на 73% загружен станок Коэффициент загрузки не может быть больше единицы. Средний коэффициент загрузки оборудования по производственному участку в целом устанавливается (с точностью двух знаков) по формуле:  (2.13), где:

(2.13), где:  – общее количество станков на производственном участке. – общее количество станков на производственном участке. |

Для установления нормативного (оптимального) размера партии деталей полученная величина минимального размера партии корректируется с учётом двух условий:

1. 1/2

должно приближаться к

должно приближаться к  ,

,

т.е.  /

/  0,9. Принятое значение

0,9. Принятое значение  может быть равно значению

может быть равно значению  , если последнее – «круглое число»;

, если последнее – «круглое число»;

2. нормативный (оптимальный) размер партии деталей должен быть кратен годовому выпуску детали-представителя, т.е. Nгод/ ).

1/2

еталей.

1. 1/2

2.

0,9

0,9

Принято: = 130 шт

Источник: arhivinfo.ru

Годовая программа выпуска деталей по типам производств

Тип производства влияет на построение технологических процессов изготовления изделий и организацию работы на предприятии. Основные технологические признаки типов производства приведены в табл. 1.9.

Таблица 1.9

Организационно – технические характеристики типов производства

| Характе-ристики | Тип производства | ||||

| Массовое | Крупносе-рийное | Среднесерий-ное | Мелкосе-рийное | Единичное | |

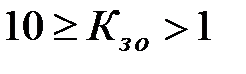

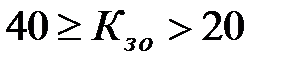

| Форма организа-ции производ-ственного процесса и Кз о | Непреры-вно поточная, прямоточ-ная, Кз о=1 | Непрерывно поточная,  |

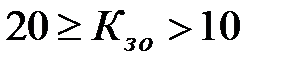

Переменно поточная или групповая,  |

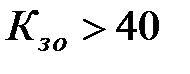

Групповая,  |

Предметная,  |

| Технологи-ческие процессы: вид | Типовые и единичные | Типовые, групповые и единичные | Группо-вые и единич-ные | Единичные | |

| Степень детализа-ции проектиро-вания | Операционные Автоматизированное или неавтоматизированное | Маршрут-но – операци-онные | Маршрутные неавтоматизи-рованные | ||

| Построение операций | Параллельная концентрация | Дифференци-ация | Последовательная концентрация | ||

| Обработка многоместная или одноместная с непрерывной или раздельной установкой | Обработка многоместная или одноместная с одновременной установкой |

Продолжение табл. 1.9

| Метод обеспече-ния точности | Базирование без выверки, работа на построенных станках, активный контроль | Базирование без выверки и с выверкой, настройка статическая по пробным деталям или комбинированная | Базирование с выверкой, настройка по пробным ходам и промерам | |

| Оборудова-ние | Специальное | Специаль-ное и специализи-рованное | Универсаль-ное и специализи-рованное, станки с ЧПУ, гибкие модули | Универсальные, станки с ЧПУ |

| Оснастка | Неразбор-ные специаль-ные приспо-собления (НСП) | Сборно – разборные приспособления (СРП), специализированные наладочные приспособления (СНП) | Универ-сально – наладоч-ные приспособ-ления (УНП) | Универсаль-ные безналадоч-ные приспособле-ния |

Для уточнения типа производства после пpeдвapитeльнoй разработки технологического процесса может быть использовано значение коэффициента k, характеризующего отношение такта выпуска i-го изделия ti к среднему штучному времени технологических операций tшт cpi: k = ti/ tшт cpi; ti = 60tp/Ni мин/шт., где tр — номинальный фонд рабочего времени за год, смену или другой период; Ni — объем выпуска изделий в штуках за тот же период времени i-го изделия,

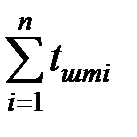

tшт cpi = / n,

n — количество операций в технологическом процессе; tштi — штучное время на i-й операции в минутах. Величина коэффициента k может быть принята: k = 1 — массовое производство, 2. 10 — крупносерийное производство, 10. 20 — среднесерийное производство, 20 — мeлкocepийнoe производство. Окончательно тип производства определяют по величине коэффициента закрепления операций (см. табл. 1.9).

После окончательной разработки технологических процессов для определенного участка или цеха на всю номенклатуру изготавливаемых деталей тип производства определяется по коэффициенту закрепления операций.

После установления типа производства определяется его организационно-техническая характеристика. При этом необходимо решить следующие задачи:

— определить форму организации производственного процесса. Для поточного производства выбрать тип поточных линий;

— установить степень механизации и автоматизации поточных линий;

— определить режим работы участка, линии и фонды времени работы технологического оборудования;

— рассчитать такт выпуска изделий (крупносерийное и массовое производства) или величины партий их запуска в производство.

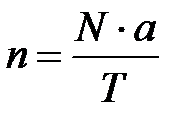

Количество деталей в партии (n) рассчитывается по формуле:

,

где N — объем выпуска;

T — количество рабочих дней в планируемом периоде выпуска;

а — периодичность запуска в днях.

Источник: studopedia.su

Расчет годовой программы выпуска изделий

В качестве примера для рассмотрения в курсовом проекте выбрана деталь – фреза грибковая.

Рассчитаем годовую программу выпуска металлорежущего инструмента (фреза грибковая 20х10, R 3):

Вычисления общей годовой массы металлорежущих инструментов (фрез) проводятся по формуле:

где q – годовая потребность в кг на один металлорежущий станок, принимаем q=90кг;

К1 – поправочный коэффициент на вид изделия, принимаем для малых машин К1=0,8;

К2 – поправочный коэффициент на количество рабочих смен производственного цеха, принимаем К2=1,3, так как работа на термическом участке проводится в 3 смены;

S – число оборудования, для изготовления данной фрезы, использовалось 10 наименований оборудования термического участка, принимаем S=10.

Q = 0,8*1,3*90*10 = 936 кг.

Масса одной фрезы составляет 0,2 кг.

Таким образом, общая годовая потребность в металлорежущем инструменте равна 936/0,2=4680 шт.

Объем выпуска «фрез» — 4680 штук в год.

При расчете продукции потери на брак 0,5 %, на запасные части 5 %.

Годовая программа участка термической обработки для детали «фреза»

| Наименование детали | Марка сплава | Количество изделий в год, шт. | Габаритные размеры, мм | Брак (0,5%) | Запчасти 5 % | Годовая программа |

| Количество, шт | Масса, кг | |||||

| фреза | Р6М5 | 20х110 | 23,4 | 987,6 |

Перечень обрабатываемых деталей на участке

| Наименование детали | Марка сплава | Габаритные размеры, мм | Масса, кг | Количество изделий в год, шт. | Годовая программа |

| Количество, шт Qшт | Масса, кг | ||||

| Фреза грибковая | Р6М5 | 20х100 30х155 60х155 70х185 | 0,2 0,8 3,0 5,6 | ||

| Фреза пазовая | Р6М3 | 10х133 20х210 40х56 50х73 | 0,1 0,6 0,7 1,3 0,6 | ||

| Фреза отрезная | Р9К5 | 20х242 30х296 34х334 | 0,7 1,9 3,0 0,6 | ||

| Σ = 22000 | Σ = 23210 | Σ=37769 |

Аальтернативная стоимость. Кривая производственных возможностей В экономике Буридании есть 100 ед. труда с производительностью 4 м ткани или 2 кг мяса.

Вычисление основной дактилоскопической формулы Вычислением основной дактоформулы обычно занимается следователь. Для этого все десять пальцев разбиваются на пять пар.

Расчетные и графические задания Равновесный объем — это объем, определяемый равенством спроса и предложения.

Кардиналистский и ординалистский подходы Кардиналистский (количественный подход) к анализу полезности основан на представлении о возможности измерения различных благ в условных единицах полезности.

Методы прогнозирования национальной экономики, их особенности, классификация В настоящее время по оценке специалистов насчитывается свыше 150 различных методов прогнозирования, но на практике, в качестве основных используется около 20 методов.

Методы анализа финансово-хозяйственной деятельности предприятия Содержанием анализа финансово-хозяйственной деятельности предприятия является глубокое и всестороннее изучение экономической информации о функционировании анализируемого субъекта хозяйствования с целью принятия оптимальных управленческих.

Образование соседних чисел Фрагмент: Программная задача: показать образование числа 4 и числа 3 друг из друга.

МЕТОДИКА ИЗУЧЕНИЯ МОРФЕМНОГО СОСТАВА СЛОВА В НАЧАЛЬНЫХ КЛАССАХ В практике речевого общения широко известен следующий факт: как взрослые.

СИНТАКСИЧЕСКАЯ РАБОТА В СИСТЕМЕ РАЗВИТИЯ РЕЧИ УЧАЩИХСЯ В языке различаются уровни — уровень слова (лексический), уровень словосочетания и предложения (синтаксический) и уровень Словосочетание в этом смысле может рассматриваться как переходное звено от лексического уровня к синтаксическому.

Плейотропное действие генов. Примеры. Плейотропное действие генов — это зависимость нескольких признаков от одного гена, то есть множественное действие одного гена.

Источник: studopedia.info