Разработка управляющей программы (далее УП) на станок с ЧПУ состоит из этапов:

- Изучение чертежа детали с целью определения технологии обработки, исходя из наличия оборудования, оснастки, оправок и инструмента;

- Отсутствующая оснастка, оправки и инструмент проходят стадию заказа;

- Определяется и описывается технология обработки, установы, операции выверки и контроля;

- Строится 3D модель, определяется припуск (строится заготовка);

- Назначается безопасная высота для каждого инструмента, плоскость обработки, предельная глубина обработки, точностные характеристики обработки, скорости резания, точки входа и выхода, стратегия врезания;

- Моделируется обработка с визуализацией процесса, при этом видно как идет съем материала и вычисляется станочное время;

- При необходимости каждая часть УП снабжается технологическими комментариями;

- Постпроцессируется УП с контролем начальной и конечной части;

- Загружается УП в станок, проходит DRY RUN тест;

- При необходимости УП отрабатывается в ускоренном режиме станочником, редактируется;

- Обрабатывается пробная деталь, принимается ОТК, при необходимости вносятся корректировки;

- Программа заносится в память станка, архив, а если размер ее невелик- делается распечатка в техпроцесс.

Компания Стилкам осуществляет полный спектр услуг по разработке и написанию программ для станков с ЧПУ, а также подбор наиболее эффективного инструмента и оснастки.

ОБУЧЕНИЕ ЧПУ — УРОК 12 — СОЗДАНИЕ УП НА ПК / Программирование станков с ЧПУ и работа в CAD/CAM

Возможно вам будет интересно также:

- Мини-удлинители Haimer HG Mini с цанговым зажимом

- Автоматизация предварительной настройки инструмента. Что определяет лидеров рынка. Часть 2/3

- Автоматизация предварительной настройки инструмента. Что определяет лидеров рынка. Часть 3/3

Темы

- Настройка инструмента вне станка

- Приборы предварительной настройки

- Участок технологической подготовки инструмента

- Система управления инструментальным хозяйством

- Термоусадочные машины

- Балансировочные машины для инструментальных сборок

- Инструментальные оправки

- Приспособления для станков с ЧПУ

- Метрологическое оборудование

- Прочее

Метки

Реквизиты

ООО «Стилкам»

ИНН: 6686047280

КПП: 667001001

Услуги

- Металлорежущий инструмент

- Измерительное оборудование

- Переточка твердосплавных фрез и сверл

- Настройка инструмента, оснастка

- Обратный инжиниринг

- О компании, отзывы

Контакты

Источник: steelcam.org

Как написать управляющую программу для станка с чпу

Создание управляющей программы в ArtCam для фрезерного ЧПУ станка

Warning: count(): Parameter must be an array or an object that implements Countable in /var/www/u0010809/public_html/cncmodelist.ru/templates/cncmodelist/html/mod_jshopping_compare/default.php on line 31

- Главная

- Статьи

- Все статьи

- Статьи

- Статьи по работе с чпу станком

- Создание УП в программе ArtCAM

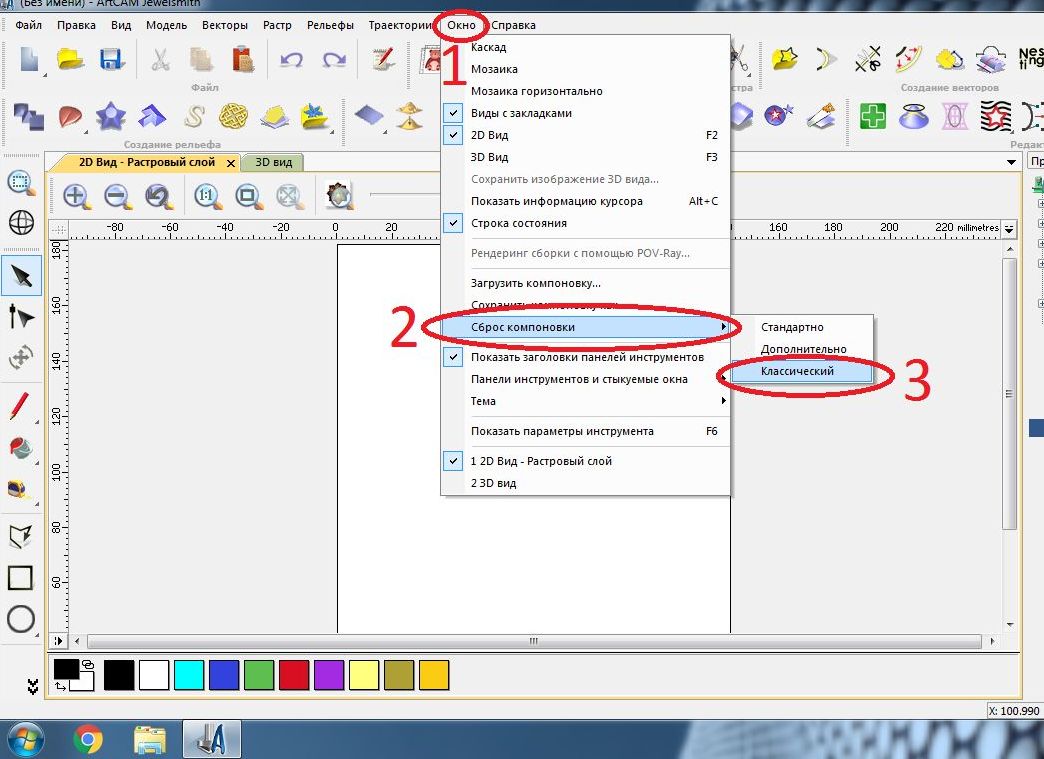

Большинство статей на сайте описывают работу в программе ArtCAM v8/v9/v10. Если вы используете более поздние версии программы (v11/v12 или новее), для удобства работы с программой и статьями необходимо после запуска ArtCAM выполнить настройку компоновки, как указано на рисунке:

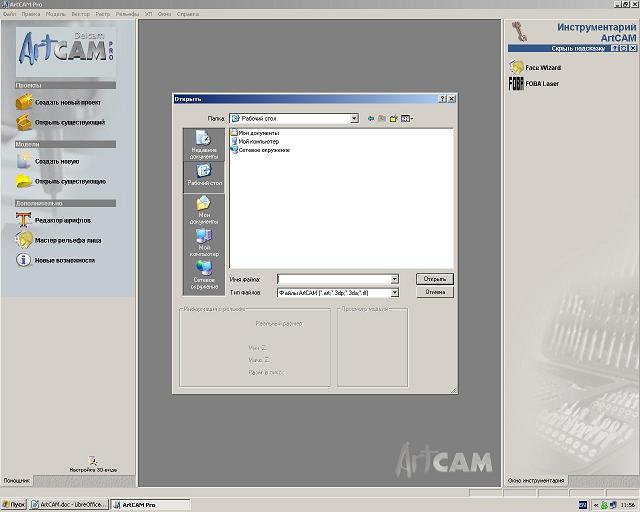

Запускаем ArtCAM. В меню «файл» выбираем «открыть». В появившемся окне нужно изменить тип файлов — выбрать файлы AutoCAD (*.dxf, *.dwg), как это показано на рисунке 1.

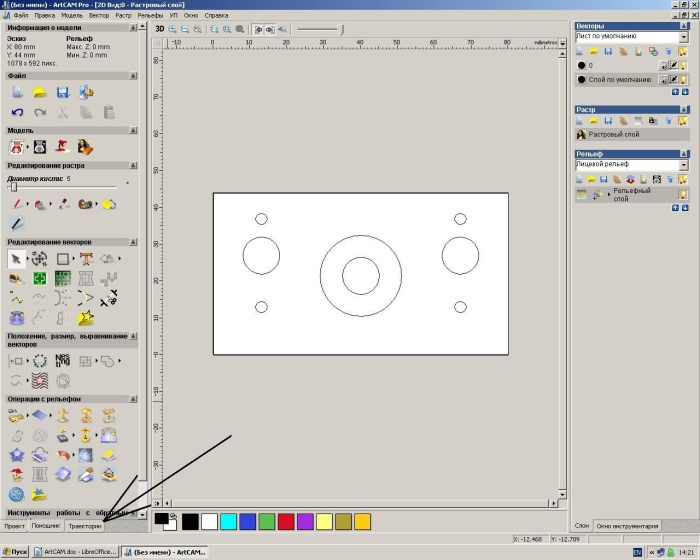

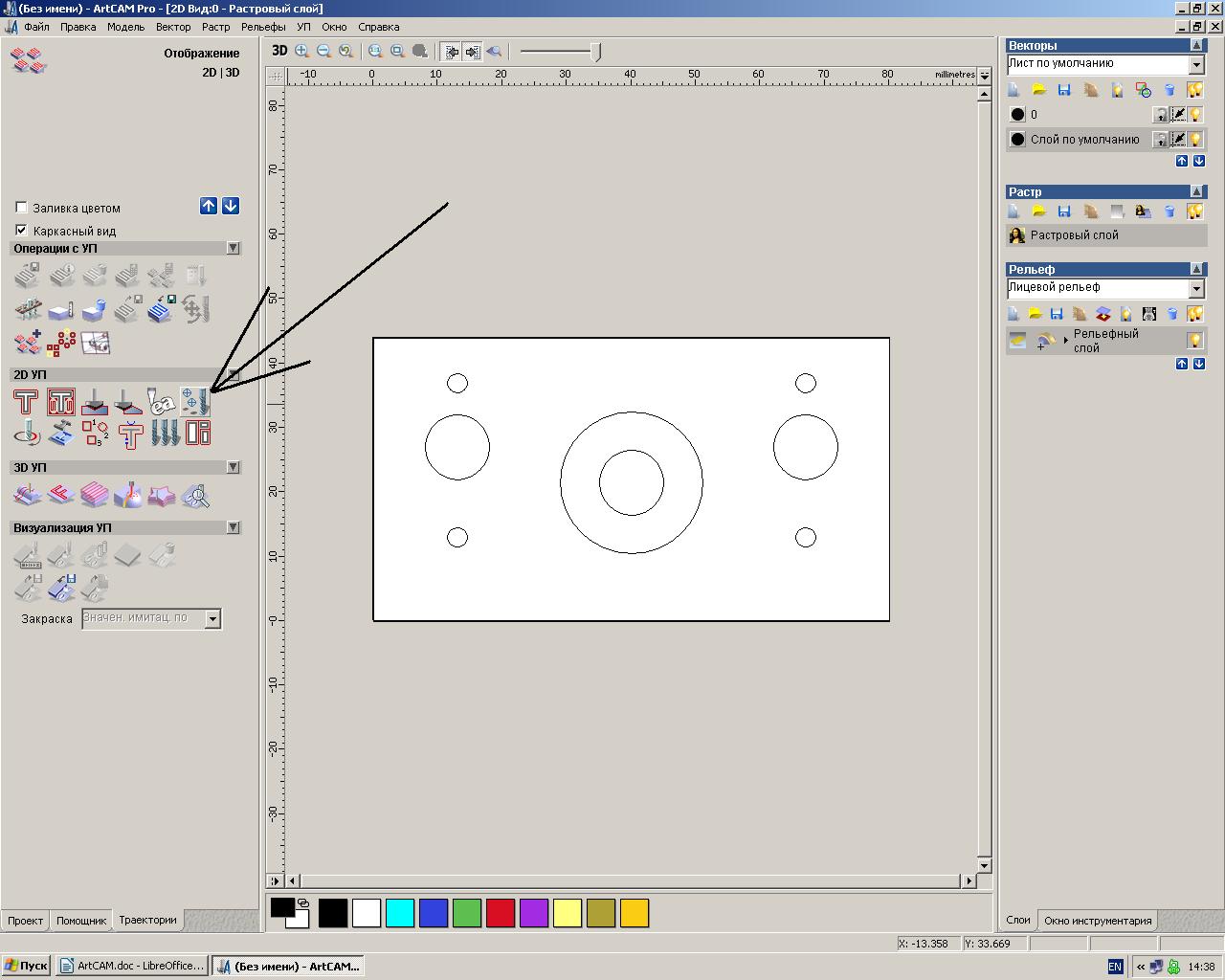

Откроется окно с возможностью изменений размеров модели, нажимаем «ОК», если размеры менять не нужно. Откроется окно с информацией об импортируемом файле, нажимаем «ОК». В центре экрана видим чертеж нашей детали, на рисунке 2.

Слева панель — «информация о модели», выбираем вкладку траектории.

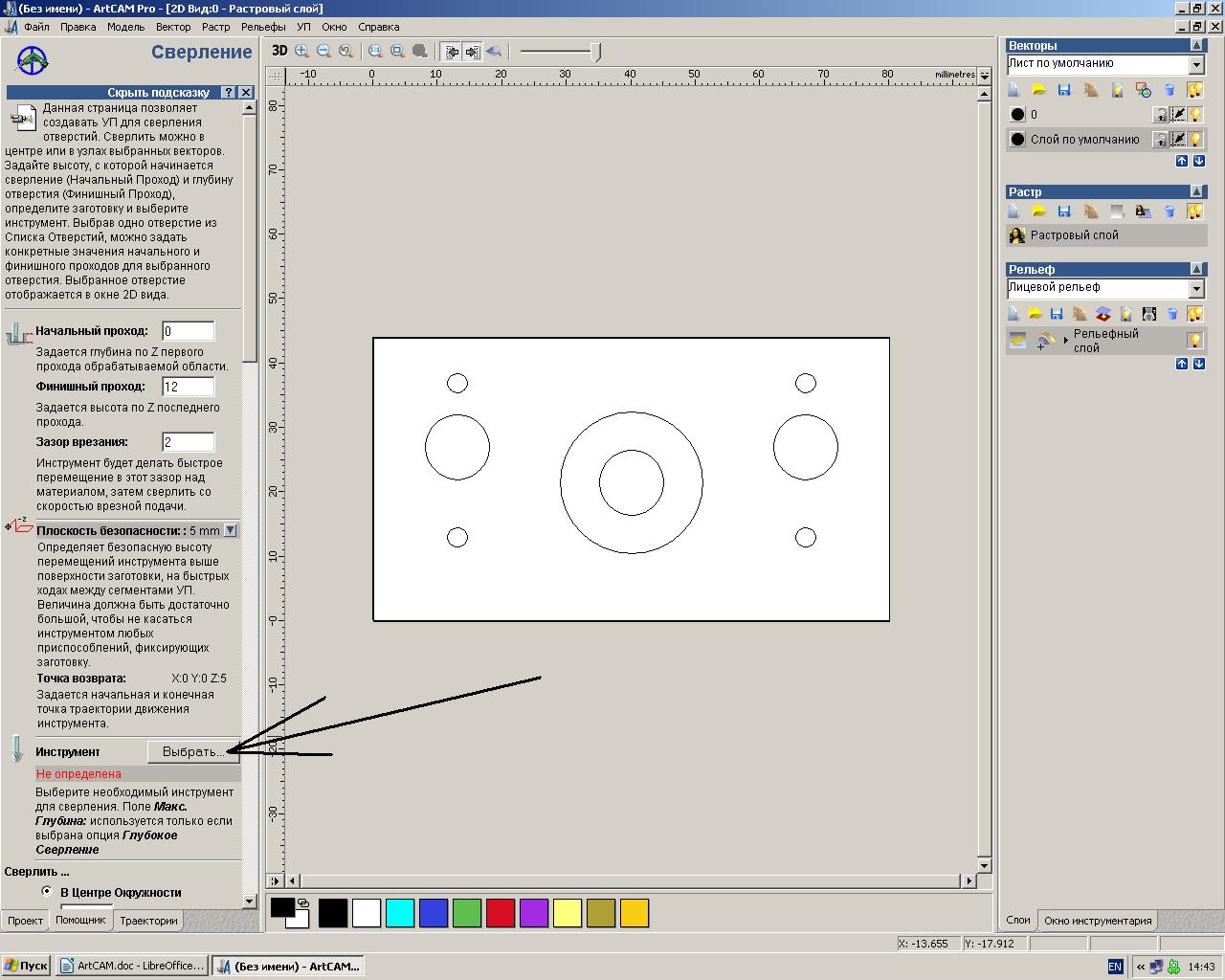

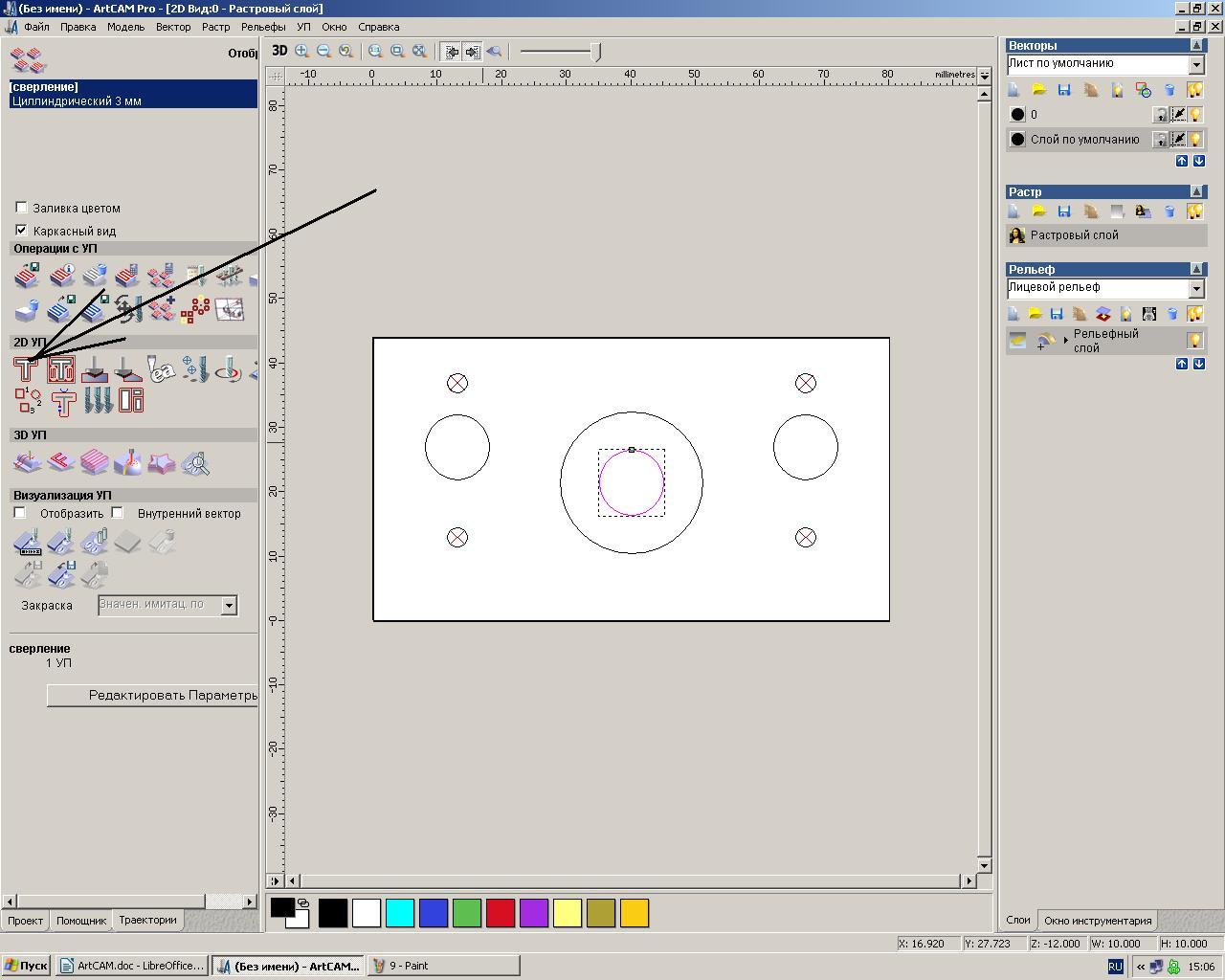

1 сверление отверстий диаметром 3мм.

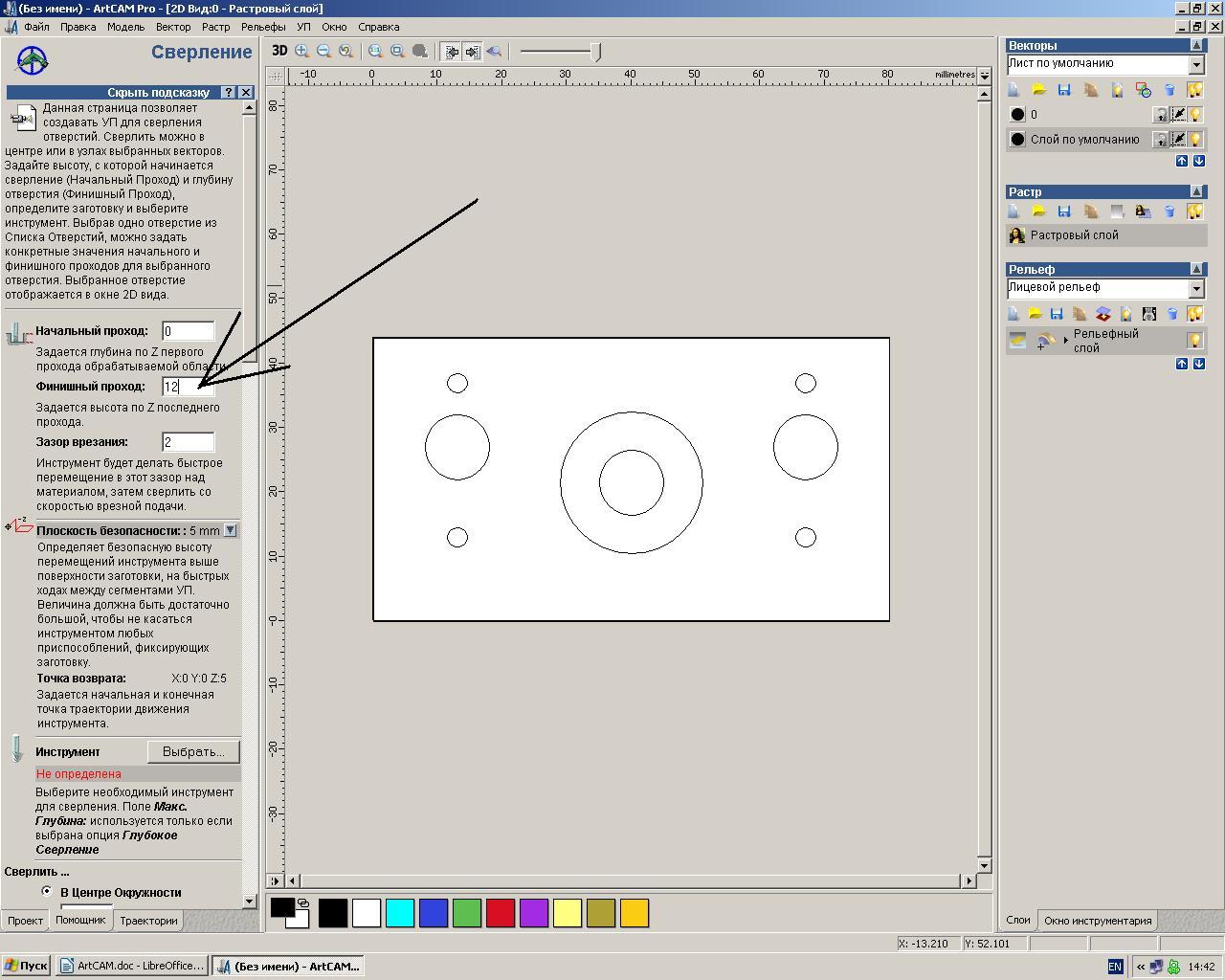

На вкладке траектории выбираем «сверление», рисунок 3.

В поле «финишный проход» вводим глубину сверления, рисунок 4.

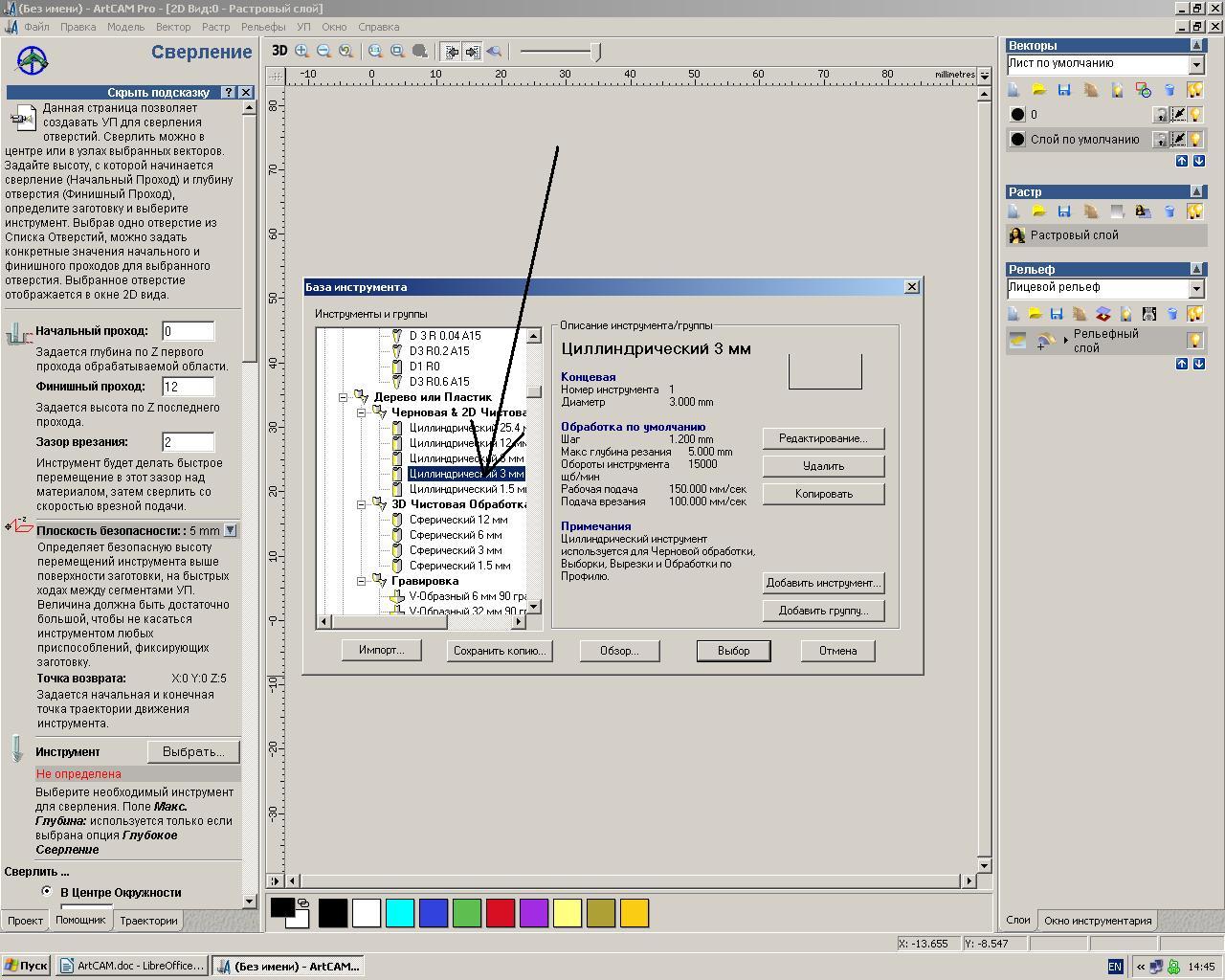

В поле выбора инструмента нажимаем кнопку выбрать, рисунок 5.

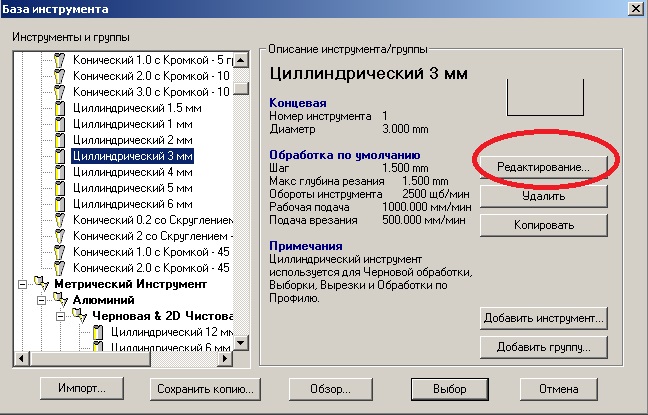

Выбираем фрезу, например цилиндрическую 3мм в группе «дерево и пластик» , рисунок 6.

Редактируем параметры инструмента, нажав кнопку «Редактирование», рисунок 7

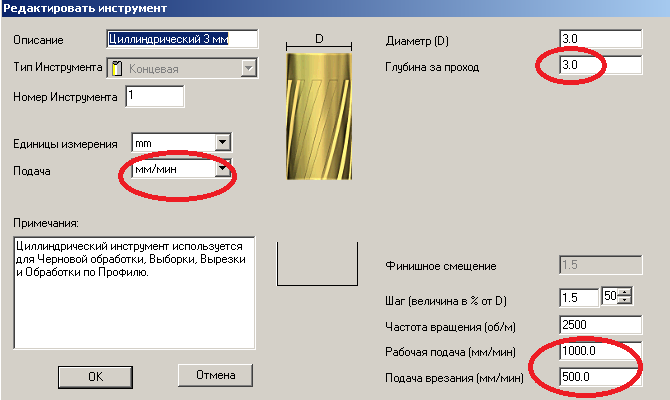

Рисунок 7 редактирование параметров инструмента в ArtCAM

Изменяем единицы измерения на более удобные к восприятию и меняем значения величины «глубина за проход» , «рабочая подача» и «подача врезания», рисунок 8

Рисунок 8 редактирование параметров инструмента в ArtCAM

эта операция нужна один раз, в дальнейшем можно использовать этот инструмент с уже сохраненными параметрами скорости подачи и глубины за проход.

При использовании другого нового инструмента, не забываем отслеживать и при необходимости менять эти параметры!

Сохраняем настройки нажатием кнопки «ОК» и подтверждаем выбор инструмента, нажатием кнопки «выбор».

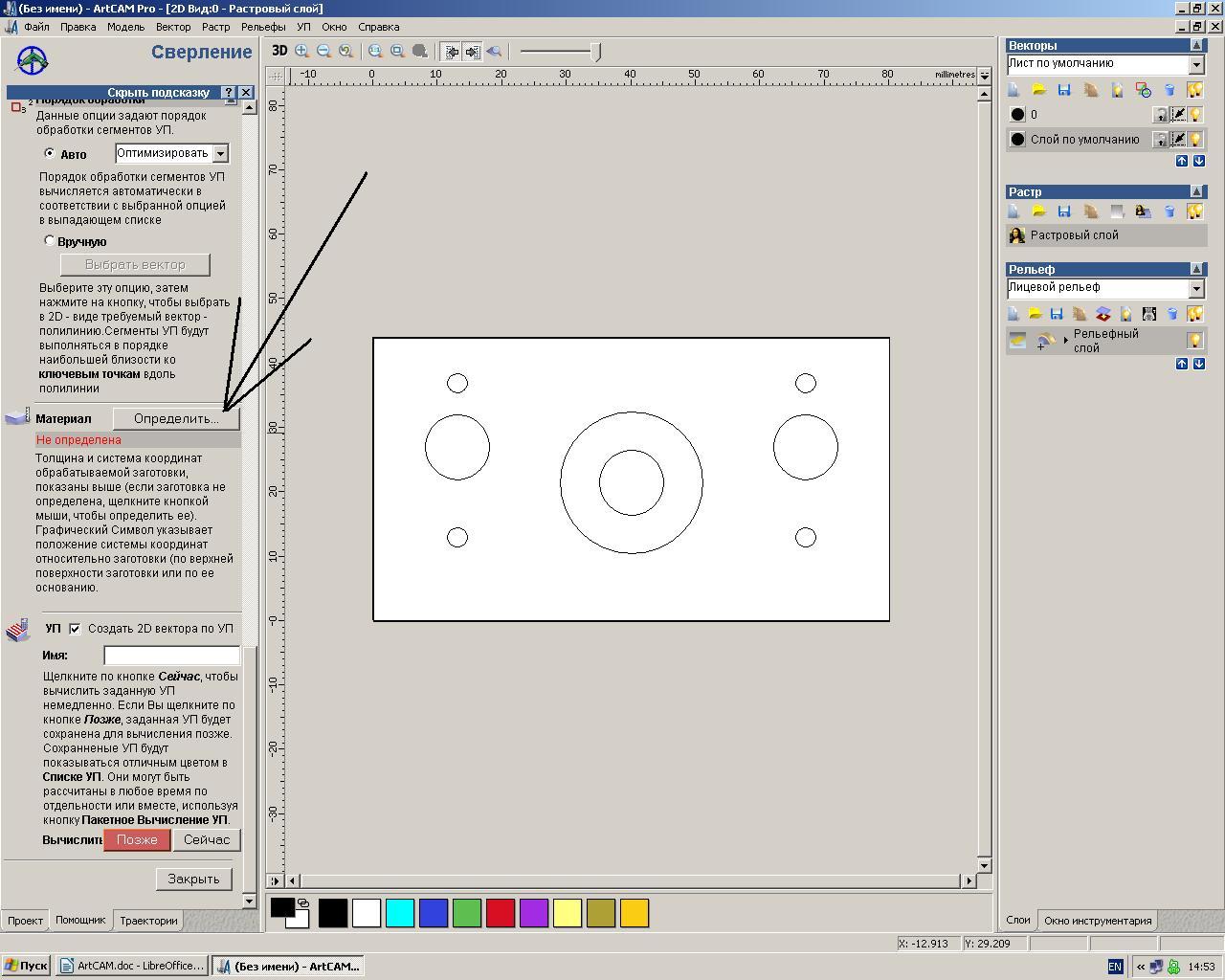

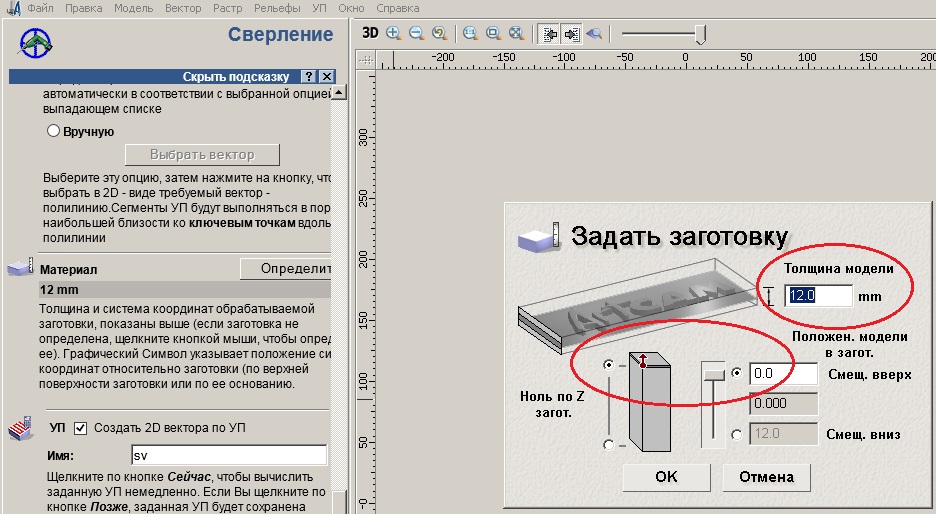

В поле «Материал» нажимаем кнопку определить, рисунок 9.

Рисунок 9. Установка параметров материала

Задаем толщину модели, и ноль по Z по верхнему краю заготовки, рисунок 10.

Рисунок 10. Ноль по Z

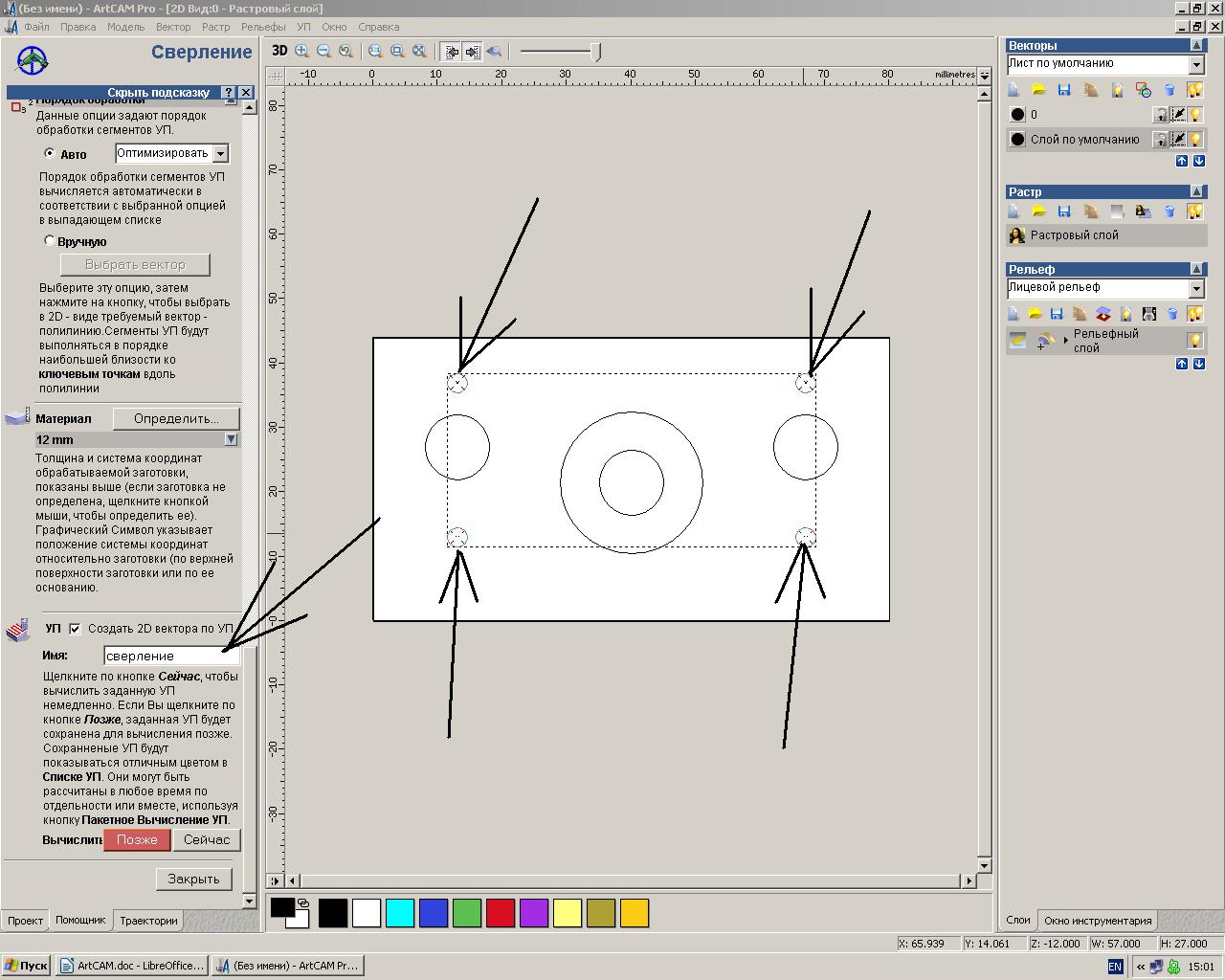

Выделяем мышкой объекты сверления с зажатой кнопкой «shift» на клавиатуре, рисунок 11,

вводим имя УП . Нажимаем кнопку вычислить «Сейчас», и кнопку «Закрыть».

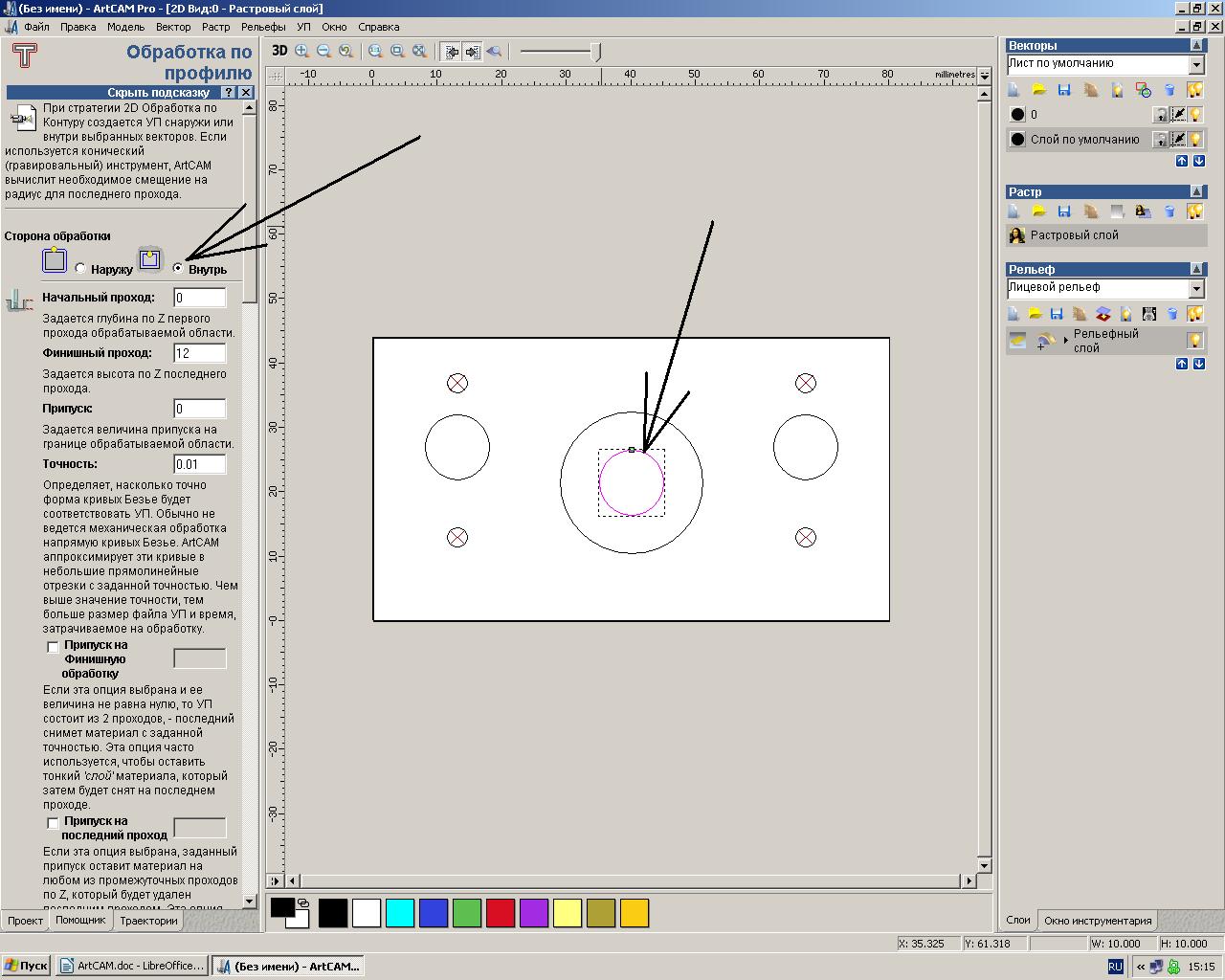

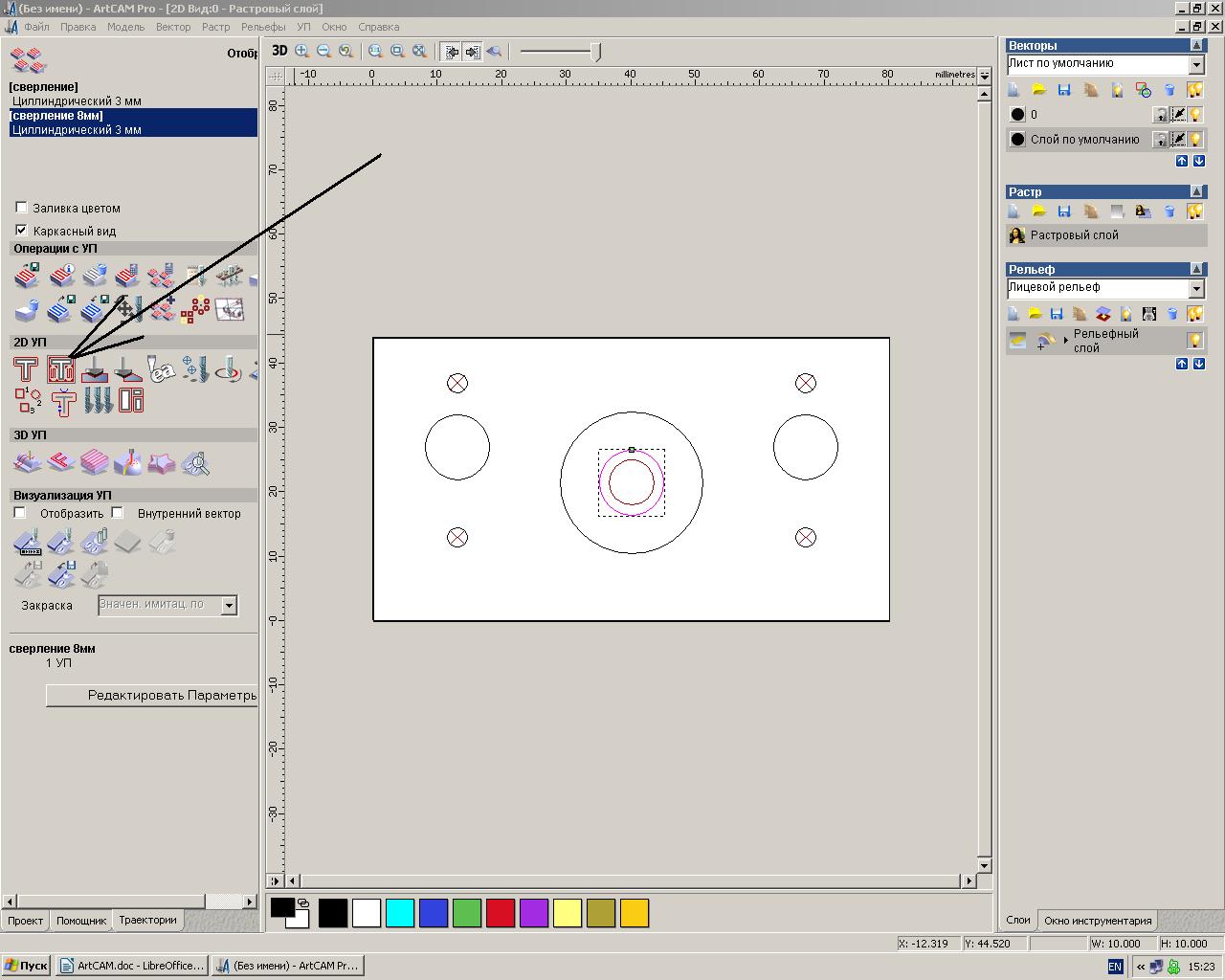

2) вырезание отверстия диаметром 8мм.

На вкладке траектории выбираем «обработка по профилю», рисунок 12.

Выделяем отверстие на модели и в поле «сторона обработки» выбираем «внутрь», рисунок 13.

В поле «профильный инструмент» выбираем фрезу, например цилиндрическую 3мм в группе «дерево и пластик», как это делали в предыдущем пункте сверления, рисунок 6. Задаем имя УП . Нажимаем кнопку вычислить «Сейчас», и кнопку «Закрыть».

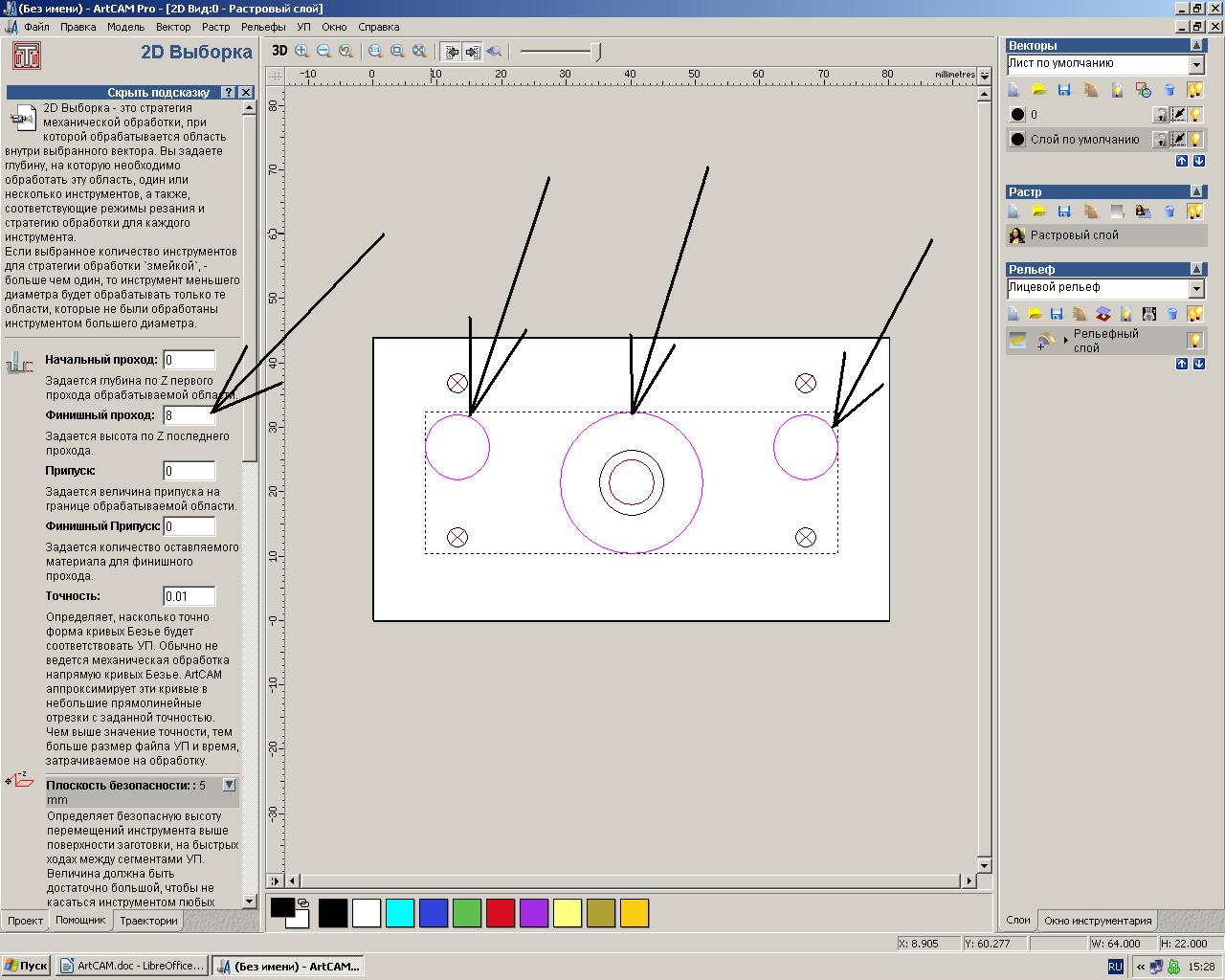

3) Фрезеровка выборки(делаем понижение)

На вкладке траектории выбираем «2D выборка», рисунок 14.

Выделяем объекты на модели для выполнения понижения(2D выборки) и вводим глубину понижения в поле «финишный проход», рисунок 15.

В поле «список инструмента» нажимаем кнопку добавить и выбираем фрезу, например цилиндрическую 3мм в группе «дерево и пластик», как это делали в предыдущих пунктах, рисунок 6. Задаем имя УП . Нажимаем кнопку вычислить «Сейчас», и кнопку «Закрыть». Объекты с понижением будут заштрихованы.

4) Обработка по контуру(Вырезаем деталь)

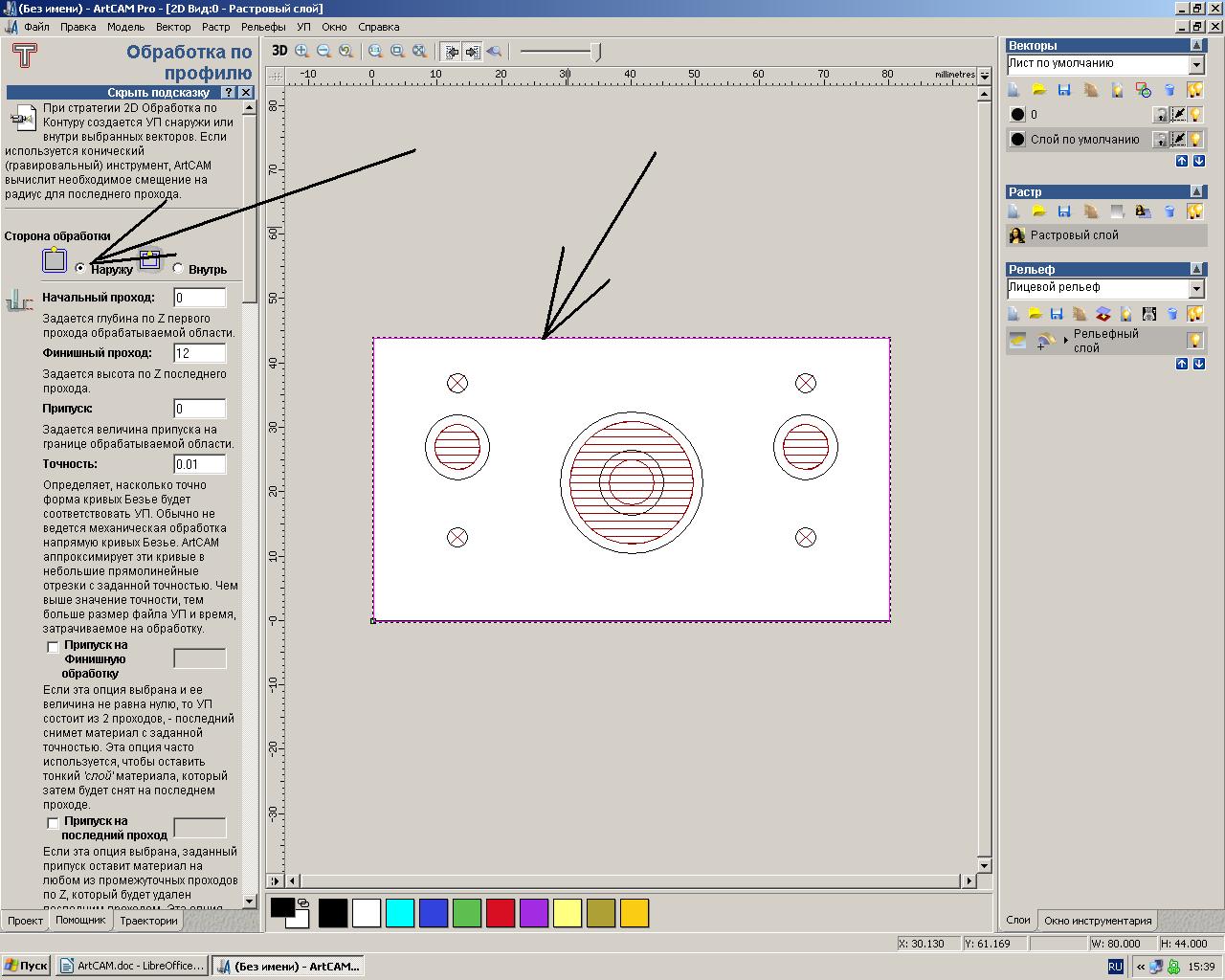

На вкладке траектории выбираем «обработка по профилю». Выделяем контур детали и в поле «сторона обработки» выбираем «наружу», рисунок 16.

В поле «профильный инструмент» выбираем фрезу, например цилиндрическую 3мм в группе «дерево и пластик», как это делали в предыдущих пунктах, рисунок 6. Задаем имя УП . Нажимаем кнопку вычислить «Сейчас», и кнопку «Закрыть».

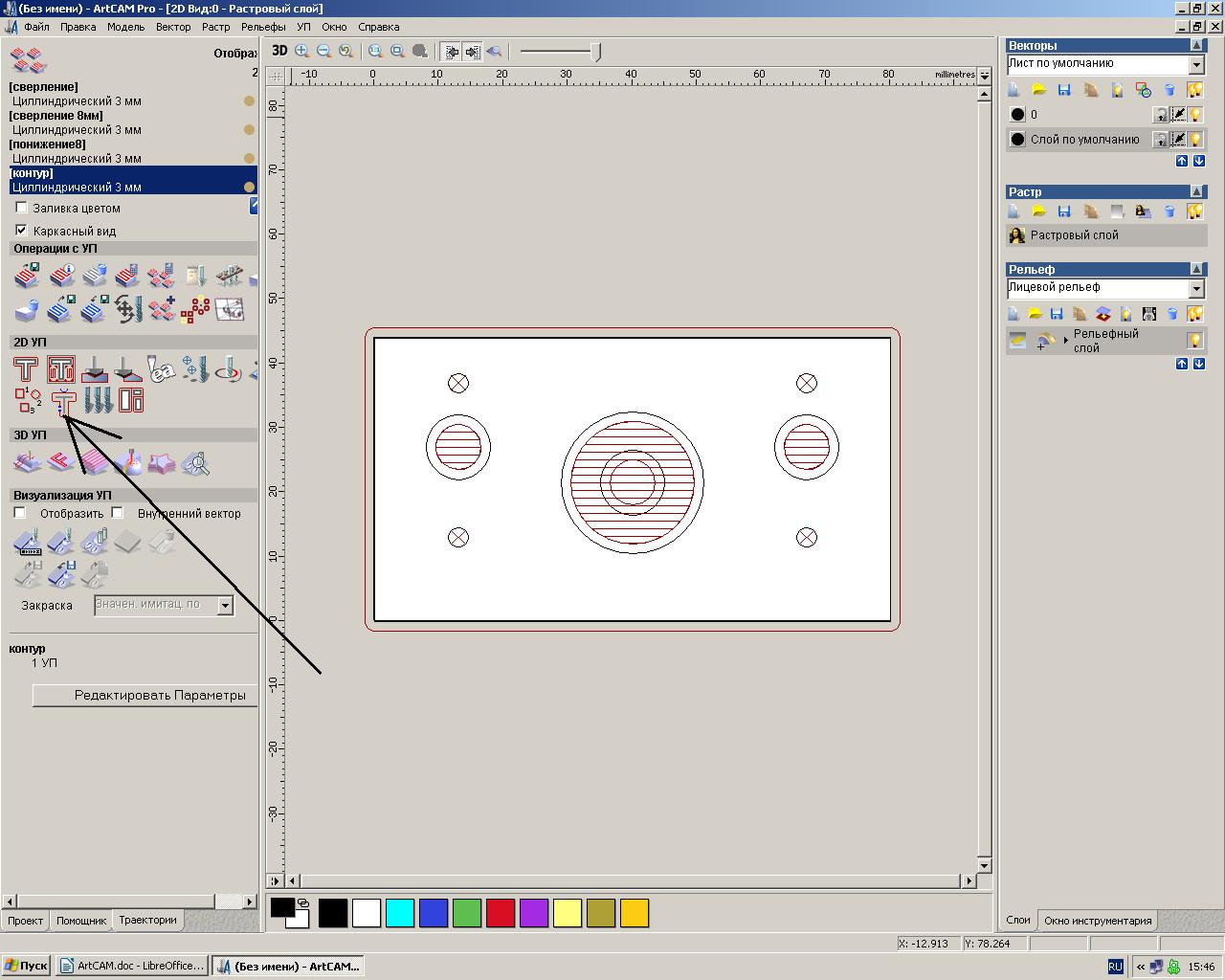

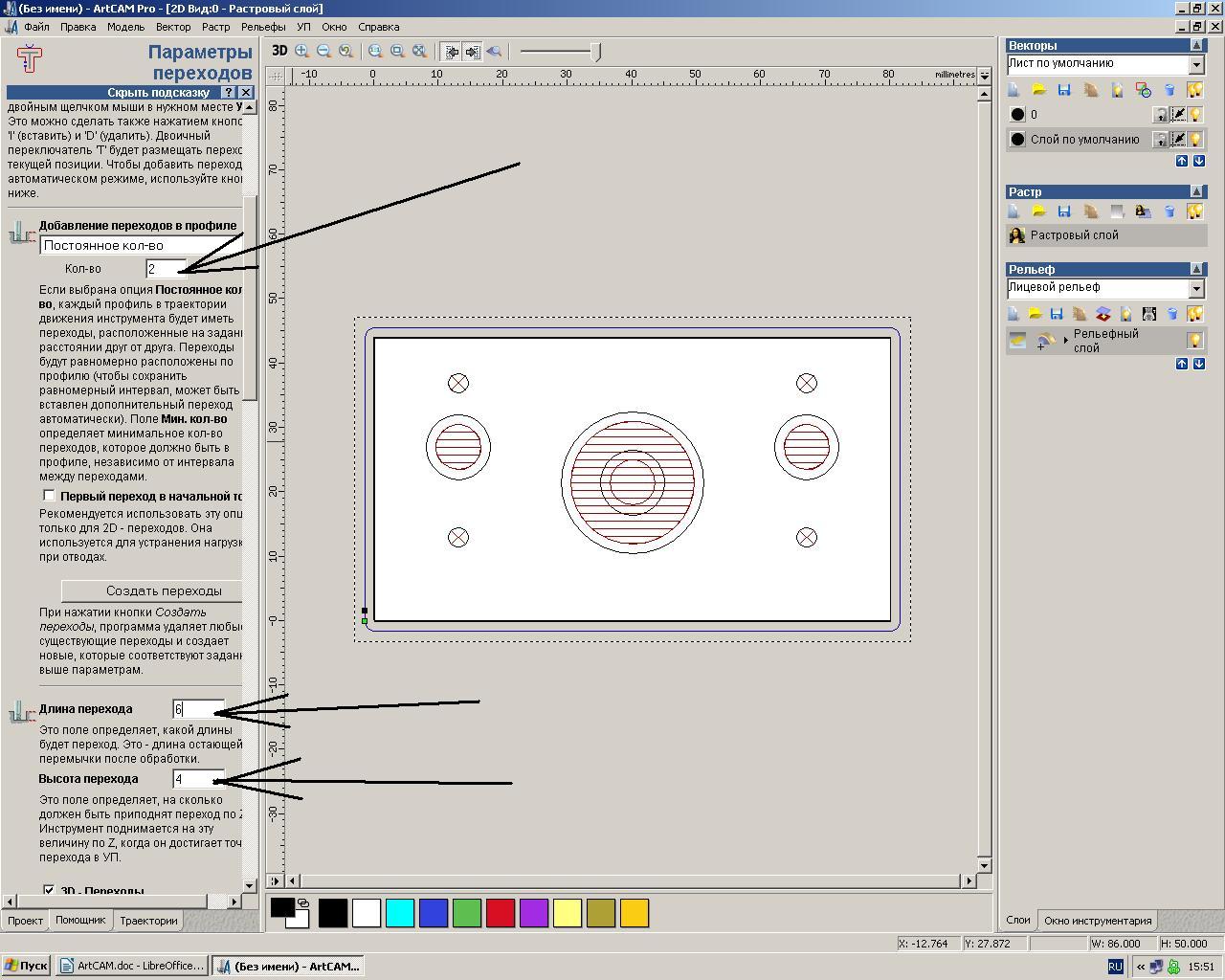

5) Устанавливаем переходы для предотвращения отрывания детали.

На вкладке траектории выбираем «параметры переходов», рисунок 17.

Выделяем контур детали, вводим количество, длину и высоту переходов в соответствующие поля, рисунок 18.

Нажимаем кнопку «создать переходы». При необходимости, мышкой перетаскиваем переходы на нужные места. Нажимаем кнопки «применить» , «закрыть».

6) сохраняем проект.

В меню «файл» выбираем «сохранить» и задаем имя проекта.

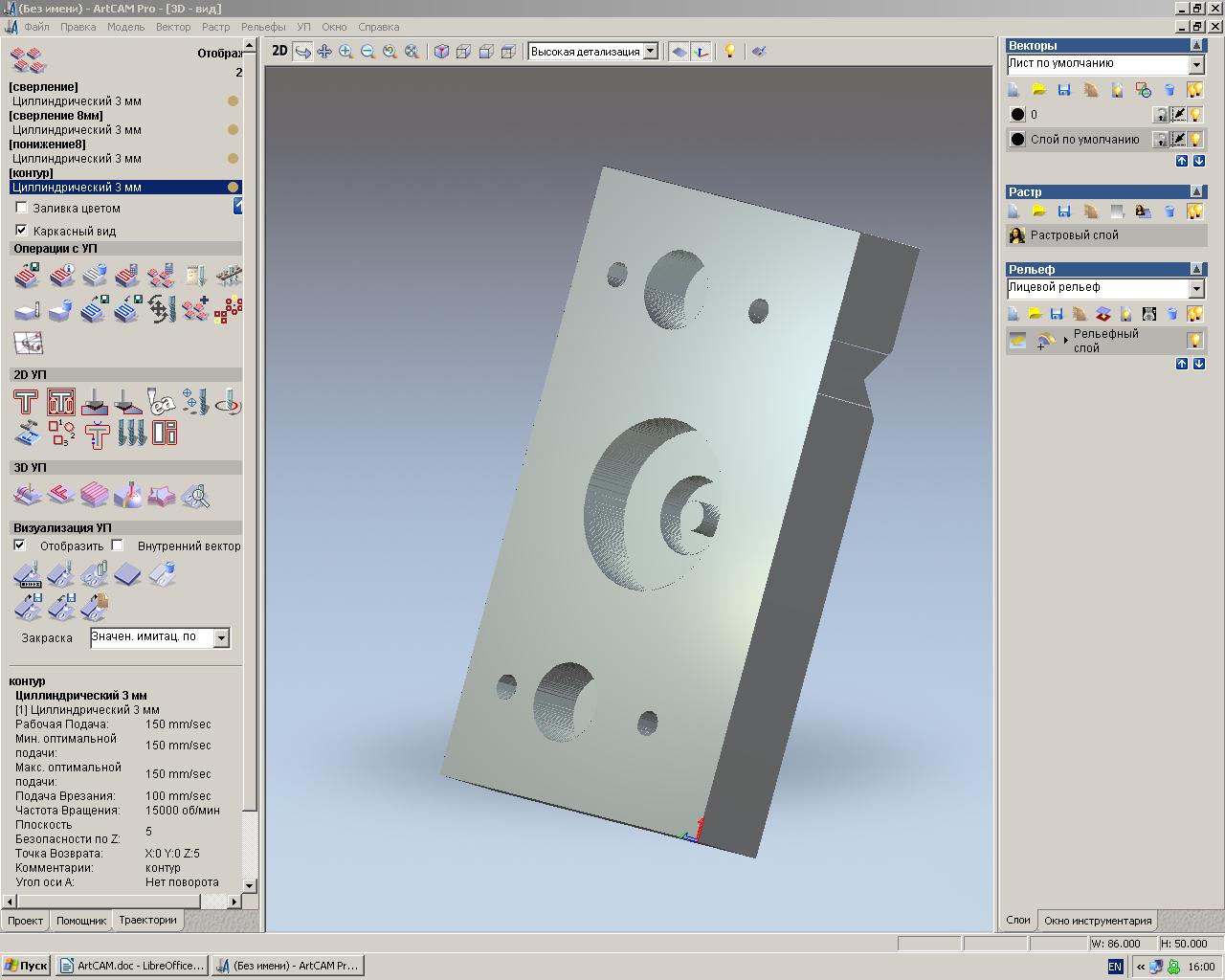

7) присматриваем визуализацию УП, рисунок 19.

В меню «УП» выбираем «визуализация всех УП» и смотрим что получилось.

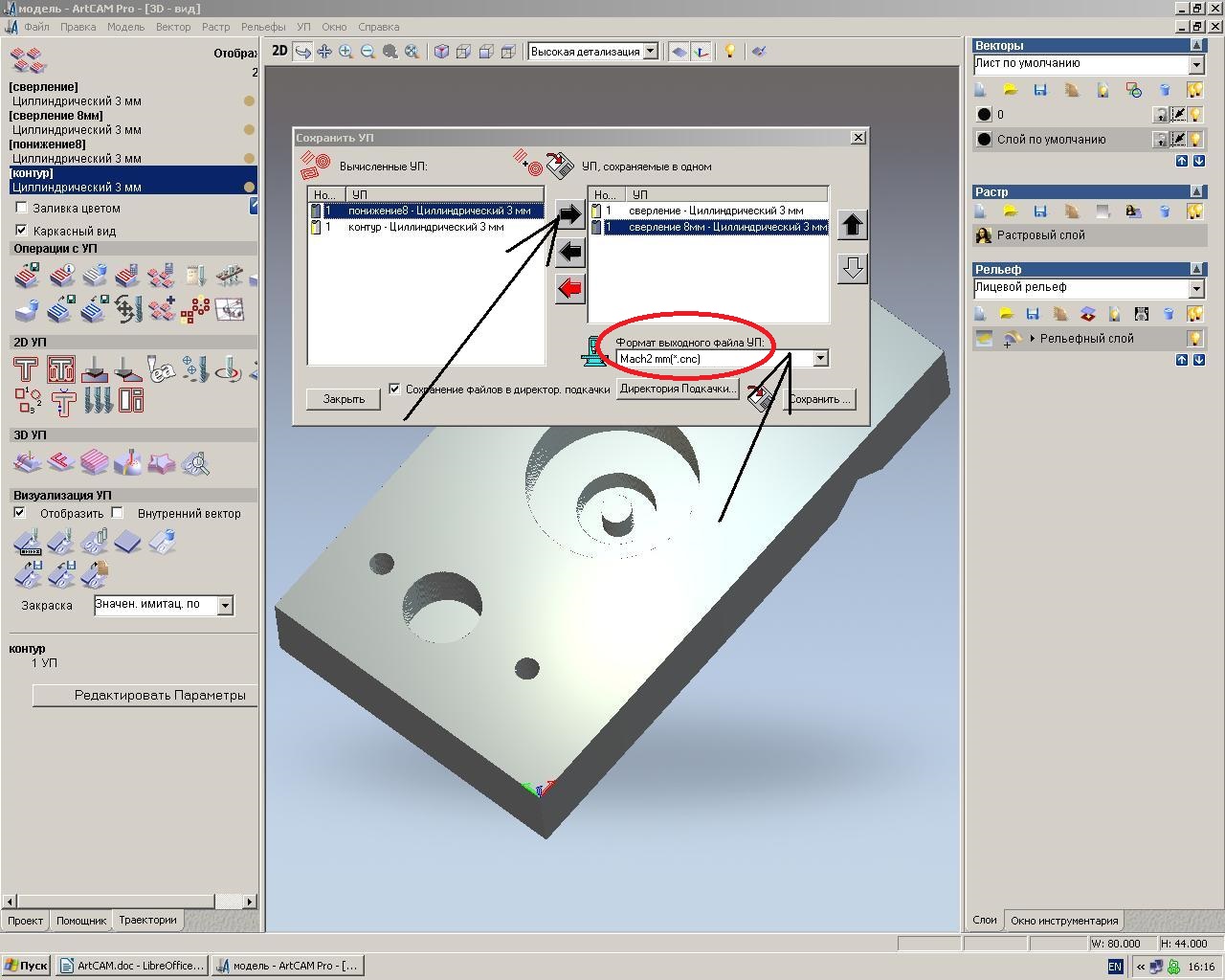

9) сохраняем УП код

В меню «УП» выбираем «сохранить УП как. ». Выбираем формат выходного файла постпроцессор Mach2 mm(*.cnc). Последовательно переносим вычисленные УП из окна вычисленные в окно сохраняемые, нажимая стрелку вправо, выбираем формат выходного файла Mach2 mm(*.cnc) , нажимаем кнопку «Сохранить» рисунок 20.

Выполнение программы будет в том порядке как УП расположены в окне сохранения, при необходимости можно изменить стрелками вверх, вниз.

Загружаем сохраненный файл резки в MACH3 или KCAM и режем.

Видео работы станка. Процесс вырезания крепления шпинделя. Обрабатываемый материал -фанера 8мм. Фреза 3мм. Резка в два прохода, снимается по 4мм за проход.

При последнем проходе оставляются отводы, предотвращающие отрывание детали.

Другие статьи по работе с ArtCam:

Источник: cncmodelist.ru

2.17. Пример управляющей программы для обработки

На рис. 41 представлен совмещенный чертеж заготовки и детали «Валик резьбовой» с траекториями перемещений режущих инструментов для ее обработки на станке 16А20Ф3, оснащенном системой ЧПУ 2Р22.

Рис. 41. Схема обработки детали «Валик резьбовой»

Управляющая программа для обработки детали «Валик резьбовой» имеет следующий вид:

N001 Т1S3 572 F0,43 М08

Резец Т1 – черновой, третий диапазон, n = 572 об/мин, s = 0,43 мм/об, включение подачи СОЖ.

Подход к начальной точке для цикла L08.

Задание цикла L08, припуск под чистовую обработку – 1 мм на диаметр, глубина резания – 4 мм.

Описание контура детали.

N011 S3 650 F0,2

Изменение режима n = 650 об/мин, s = 0,2 мм/об.

Начальная точка перед черновой подрезкой торца.

Подрезка торца черновая по циклу L05.

N014 T3 S3 1000 F0,12

Резец Т3 – чистовой, третий диапазон, n = 1000 об/мин, s = 0,12 мм/об.

Подход к начальной точке для цикла L10.

Задание постоянства скорости резания.

Задание цикла L10 чистовой обработки, описание детали с кадра N004.

Отмена постоянства скорости резания.

Начальная точка перед чистовой подрезкой торца.

Чистовая подрезка торца.

Отвод резца от торца по оси Z на 0,5 мм.

Подвод резца к точке начала фаски 2×45°.

Точение фаски 2×45°.

N024 T5 S3 600 F0,25

Резец Т5 – канавочный, третий диапазон, n = 600 об/мин, s = 0,25 мм/об.

Начальная точка перед протачиванием канавки.

Протачивание канавки до ø20 мм.

Вывод резца из канавки ускоренно.

N028 T7 S3 720 F0,3

Резец Т7 – резьбовой, третий диапазон, n = 720 об/мин, s = 0,3 мм/об.

Начальная точка цикла перед нарезанием резьбы.

N030 L01 F1,5 W-33,5 А0 Х22,08 Р0,З С0

Цикл L01 нарезания резьбы М24×1,5.

Выключение подачи СОЖ.

Конец управляющей программы, возврат в И.Т.

3. Работа на станках, оснащенных системой чпу 2р22

3.1. Пульт управления

Для задания режимов работы устройства ЧПУ 2Р22, ручного ввода данных, редактирования программ, ведения диалога с устройством предназначен пульт управления, выполненный в виде выносного блока, установленного на вращающейся консоли станка. Клавиатура пульта управления приведена на рис. 17, а назначение клавиш – в табл. 3.

Функции, выполняемые в основном и вспомогательном режимах работы устройства ЧПУ 2Р22, приведены в табл. 7.

Режимы работы устройства ЧПУ 2Р22

Обработка детали по управляющей программе

Обработка детали по управляющей программе с остановками в конце кадра

Составление программы по образцу, набор и отработка отдельных кадров

Привязка системы отсчета

Режим «Выход в фиксированную точку станка»

Продолжение табл. 7

Полуавтоматический ввод в память плавающего нуля и вылетов инструмента

Режим «Полуавтоматический ввод констант»

Полуавтоматический ввод в память исходного положения

Режим «Полуавтоматический ввод констант»

,

,

Выход в исходное положение

Ввод управляющей программы с пульта управления, индикация и редактирование программ

Ввод, индикация и редактирование вылетов инструмента, плавающего нуля, исходного положения, параметров станка

Режим «Ввод констант»

Поиск необходимого номера кадра технологической программы и его индикация

Режим «Поиск кадра»

Ввод технологической программы с магнитной ленты

Режим «Внешний носитель – магнитная лента»

Ввод технологической программы с перфоленты

Окончание табл. 7

Вывод программы на магнитную ленту

Режим «Внешний носитель – магнитная лента»

Вывод программы на перфоленту

Проверка работоспособности устройства по тестам, заложенным в программном обеспечении

Ввод тестов с магнитной ленты

Режим «Внешний носитель – магнитная лента»

Ввод тестов с перфоленты

Режим «Внешний носитель – перфолента»

Индикация датчиков и состояния обменных сигналов на входных и выходных разъемах устройства ЧПУ

Режим «Индикация электроавтоматики станка»

Сброс индикации состояния

Режим «Сброс индикации электроавтоматики станка»

Для выполнения, представленных в табл. 7 функций, необходимо выйти в соответствующий режим работы (основной и вспомогательный), нажав приведенные клавиши на пульте управления устройства ЧПУ.

Клавиши, действие которых продолжается после их отпускания, имеют световую сигнализацию. Клавиши выбора основных режимов 3, 4, 5, 6, 7 имеют зависимое включение, т.е. одновременно действует только одна из них. Действие остальных клавиш, имеющих световую сигнализацию, отменяется повторным нажатием.

Источник: studfile.net