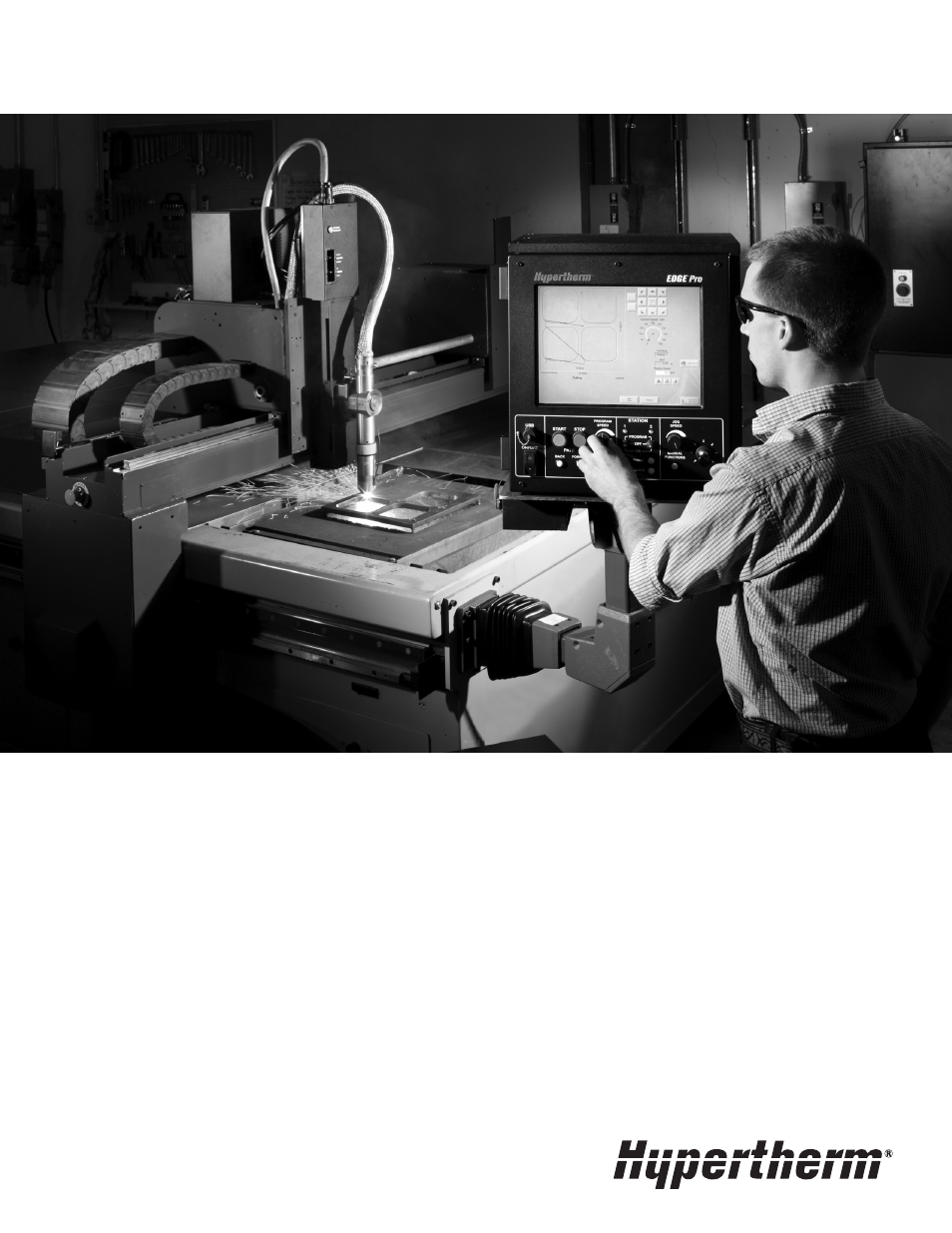

Система управления Hypertherm Edge Pro

Система числового программного управления Hypertherm EDGE Pro основана на более чем 40-летнем опыте компании Hypertherm в области резки металлов. Система EDGE Pro разработана так, чтобы быть гибкой и простой в использовании. Она обеспечивает надежные результаты с повышением рентабельности. Данное ЧПУ использует программное обеспечение Phoenix® и обеспечивает повышение качества резки и увеличение продуктивности за счет реализации опыта компании Hypertherm в области резки.

Преимущества применения данной системы управления:

Простота в использовании

- Пользуясь мастером CutPro™ новые операторы могут начать резку готовых деталей уже через 5 минут.

- Встроенный пульт оператора на 2 суппорта оснащен сенсорным джойстиком, ручкой быстрой настройки и управлением положением резака, что обеспечивает простоту эксплуатации.

- Доступ через локальную сеть и порт USB для загрузки программ обработки деталей и обновлений.

- Встроенные справочная система и подсказки по оптимизации резки обеспечивают повышение производительности станка и улучшение продуктивности процесса.

Инструменты для упрощения работы с системой ЧПУ EdgePro

Hypertherm Powermax45 XP Review & Demo

Программное обеспечение Phoenix

Программное обеспечение Phoenix используется в качестве основного производственного интерфейса и применяется во всех системах ЧПУ семейства Hypertherm. Это программное обеспечение специально разработано для выполнения двух координатной резки по осям X-Y и резки под углом.

К его основным преимуществам относятся:

- Объединенная система взаимодействия с системами управления процессом плазменной резки и высотой резака для обеспечения автоматического и профессионального управления процессом резки.

- Встроенные таблицы для автоматического ввода параметров процесса резки при работе с конструкционной сталью, нержавеющей сталью и алюминием для обеспечения наилучших результатов резки.

- Автоматические и диагностические программные средства технической поддержки, обеспечивающие простую установку и использование, а также быстрое обнаружение и устранение неисправностей.

- Утилита для удаленной технической поддержки, выполняющая экспертную системную диагностику процесса резки через Интернет для сокращения времени простоев.

- Советы по технической поддержке и оптимизации работы для улучшения производительности станков и результатов процесса резки.

Mастер резки CutPro™

Мастер резки CutPro, обеспечивает интуитивное пошаговое управление процессом резки, помогая оператору выполнять наиболее частые необходимые рабочие операции. При проведении эксплуатационных испытаний операторы-новички без тренинга выполняли качественную резку деталей менее чем через 5 минут, существенно экономя время, необходимое для обучения персонала качественной резке. Это значит, что различные операторы в разных сменах могут быстро добиться одинаковых результатов, поэтому в каждой смене у вас будут отличные операторы.

Hypertherm Powermax45: System overview and demonstration

Профессиональное управление

Настройка систем ЧПУ производства Hypertherm упрощается благодаря использованию таблицы заводских эксплуатационных параметров резки и информации о расходных деталях. Благодаря этому оператор не работает наугад, без предварительных расчетов.

Обладая многолетним опытом в области резки, инженеры компании Hypertherm знают, как использовать критически важные параметры для того, чтобы добиться превосходного качества резки любой детали. При помощи опции Hypertherm PPS (программное обеспечение для резки деталей) эти параметры могут быть заданы в программе, отвечающей за резку деталей для получения исключительных результатов.

Возможности PPS включают автоматическое изменение процессов (например, от маркировки к резке), использование индивидуальных параметров для настройки процесса и регулирования скорости резки с учетом особых требований к обрабатываемым деталям.

Если возникает необходимость в регулировке, ПО Phoenix предлагает операторам оптимизированные варианты процесса плазменной резки, отображаемые на экране монитора.

Мониторинг в режиме реального времени

Следите за выполнением процесса резки и эксплуатационными параметрами при работе в системе Windows в режиме реального времени.

Примеры отслеживаемых параметров включают:

- Приблизительное время обработки детали или раскройки листа

- Информация о процессе плазменной резки

- Команды и отчет о точности позиционирования станка

- Статус входных и выходных данных системы

- Такие параметры резки, как скорость, напряжение дуги, ширина реза, расход газа и т.д.

Эти окна всегда открыты и доступны при выполнении процесса резки, предоставляя оператору возможность постоянно отслеживать параметры производительности станка.

Обслуживание: дистанционная справочная система

Дистанционная справочная система является онлайновым инструментом, который позволяет изготовителю станка (и, при необходимости компании Hypertherm) виртуально оказаться на вашем предприятии в течение нескольких минут. Диагностика ЧПУ, плазменной системы и станка для резки, а также ремонт, зачастую можно выполнить без вызова специалиста на предприятие. Это означает, что станок для резки можно быстро вернуть в рабочее состояние без дорогостоящих затрат на поездки и ожидание.

К функциям дистанционной справочной системы относятся:

- Быстрая и защищенная связь

- Защищенный доступ к ЧПУ для анализа и модификации настроек

- Защищенная и быстрая передача файлов

- В одном сеансе могут принимать участие до 15 абонентов

- Возможность дистанционного диагностирования систем плазменной резки серии HyPerformance®

- Возможность использования для обучения

Надежность

- Прочный стеклянный сенсорный экран, работающий на технологии поверхностных акустических волн.

- Воздушное охлаждение обеспечивает снижение нагрузки на электронные компоненты без захвата пыли.

- Конструкция, прошедшая испытания на надежную эксплуатацию в жестких условиях плазменной резки.

- Комплект технического обслуживания, разработанный для быстрого, интуитивного обнаружения системных ошибок.

- Дверцы на петлях и съемная панель обеспечивают удобный доступ к системным узлам.

- Гарантия 2 года.

Стандартные характеристики

| Варианты интерфейсов | Аналоговый HyPath™ | Цифровой SERCOS | Аналоговый Picopath |

| Число осей | 2 – 6 | 2 – 12 | 2 – 4 |

| Входы/выходы | 24/24 или 48/48 | 512/512 | 12/12 |

| Sensor® THC | 0 – 2 | 0 – 6 | 0 – 2 |

| Операционная система | Windows® XPe | ||

| Жесткий диск | SATA drive | ||

| Дисплей | 15″, стеклянный, сенсорный (на технологии поверхностных акустических волн) | ||

| Память | ≥1Гб | ||

| Интерфейс USB | 2 порта USB 2.0 | ||

| Порты Ethernet | 2 порта Ethernet RJ–45 (1 для общего использования, другой зарезервирован для использования Hypertherm) | ||

| Последовательные порты | 2 настраиваемых порта RS422/RS232 с 9-штырьковыми разъемами D-sub | ||

| Диапазон рабочей температуры | от -10°C до 40°C (окружающая температура) | ||

| Гарантия | Стандартная гарантия — 2 года | ||

| Соответствие нормативным требованиям | CE, CSA | ||

| Пульт оператора | Для 2 суппортов (расширяемый производителем станка) | ||

| Рабочее напряжение и частота | 100 – 240 В, 50/60 Гц | ||

| Утилиты ПО | Система поддержки обработки детали (PPS), дистанционная справка, сетевое обеспечение, поддержка системы автоматической подачи газа, импорт DXF, встроенные программы резки простых фигур | ||

| Размеры | 435 мм д; 463 мм в; 316 мм ш | ||

| Вес | 23,64 кг | ||

Источник: www.tmsyst.ru

Инструкция по эксплуатации Hypertherm V9 Series Phoenix Rev.6

Phoenix software v9 series, Руководство по установке и настройке

Advertising

Руководство по установке

и настройке

для систем управления фигурной резкой

Hypertherm с сенсорным экраном

80641J — 6-я редакция

Phoenix

Software V9 Series

Advertising

Эта инструкция подходит к следующим моделям:

THC ArcGlide

Cодержание

Document Outline

- Phoenix Software V9 Series Руководство по установке и настройке

- Содержание

- ОБЕРТОЧНОЕ ЛИЦЕНЗИОННОЕ СОГЛАШЕНИЕ

- безопасность

- КОНТРОЛЬ ЗА ПРОДУКЦИЕЙ

- ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ

- Глава 1 Системные инструменты

- Инф. о производительности ЧПУ

- Резервное копирование жесткого диска

- Проверка жесткого диска

- Антивирусная программа

- Сохранение файла настроек

- Определение ориентации системы и функций

- Настройка скоростей

- Настройки скорости головки контурного косого среза

- Настройки скорости системы регулировки высоты резака

- Настройки скорости инструмента вращательной наклонной резки

- Настройка Phoenix Link

- Назначение порта Command THC

- Определения цифровых входов

- Определения цифровых выходов

- Входы-выходы системы регулировки высоты резака

- Ось поперечины или рельсовой направляющей

- Лазерная разметка

- Ось системы SERCOS

- Ось Sensor THC SERCOS

- Ось двух порталов

- Ось ArcGlide THC

- Ось Sensor THC

- Ось головки контурногокосого среза

- Ось вращения

- Осьнаклона

- Ось поперечины2

- Список состояний/функций

- Список состояний/сообщений или список мастеров

- Программные клавиши

- Поддержка системы Command THC

- Поддержка плазменной системы HD4070

- Поддержка FineLine 100 / 200

- Поддержка станций в программах обработки деталей

- Интерфейс HPR и HD4070

- Пользовательские технологические карты резки

- Порядок создания пользовательской карты резки.

- Входы источника тока

- Входы системы управления подачей газа

- Выходы источника тока

- Выходы системы управления подачей газа

- Входы и выходы

- Многоточечный интерфейс связи по протоколу RS‐422 с несколькими источниками тока

- Входы-выходы плазменной системы HD3070 с автоматической СУПГ

- Конфигурация станции

- Технологическая карта резки

- Замена расходных деталей

- Порядок действий по выбору системы Powermax65 или Powermax85 на экране «Конфигурация станции».

- Выбор последовательного порта для работы с системой Powermax

- Выбор входов-выходов для системы Powermax

- Настройка режима резки, давления газа и силы тока с ЧПУ

- Remote Help

- Установка службы Shared View

- Использование функции Remote Help

- Тестирование последовательного порта

- Тест USB

- Тест входов-выходов

- Тест оси

- Проверка системы регулировки высоты резака

- Тесты локальной сети и HyperNet

- Тестирование интерфейса оператора

- Тесты интерфейса станка с ЧПУ MicroEDGE Pro

- Тестирование последовательного порта

- Тест USB

- Тест входов-выходов

- Тест оси

- Проверка системы регулировки высоты резака

- Тесты локальной сети и HyperNet

- Тест ручки управления и дефлектора скорости

- Входы

- Выходы

- Расширенные входы-выходы

- Входы

- Аналоговые входы

- DriveTop от Indramat

- PacSci 800Tools от Pacific Scientific

- Создание файла Ghost восстановления системы

- Загрузка файла образа

- Примечания относительно функции автоматического выравнивания листов.

- Последовательность обнаружения

- Выравнивание по пяти точкам

- Выравнивание по тремточкам

- Программный код

- Траектория движения

- Управление от сервопривода с замкнутым контуром

- Стандартная система контура скорости и положения

- Ошибка следования

- Ошибка положения и сервопривода

- Определение максимальной скорости станка

- Коэффициент

- Коэффициент усиления регулирования по возмущению

- Прирост скор.

- Настройка приводов с управлением по скорости

- Настройка приводов с управлением по силе тока

- Требования к аппаратному и программному обеспечению

- Общая информация

- Расчет данных компенсации

- Расчет компенсации люфта

- Перед работой

- Протокол динамической конфигурации хостов

- Использование ЧПУ в доменной сети

- Учетные записи администратора и пользователей на ЧПУ

- Порты ЧПУ RS-232C со штыревыми контактами DB-9

- Подключения RS-232C к главному ПК с помощью 9-штырькового разъема типа D

- Подключения RS-232C к главному ПК с помощью 25-штырькового разъема типа D

- Схема штыревых контактов управления RS-422 DB-9

- Подключения RS-422 к главному ПК с помощью 9-штырькового разъема типа D

- Подключения RS-422 к главному ПК с помощью 25-штырькового разъема типа D

- Меню «Files» («Файлы»)

- Меню «Settings» («Настройки»)

- Установка

- Минимальные требования к оборудованию

- Программное обеспечение

- Изменение главной папки

- Работа с несколькими системами Link

- Настройка и эксплуатация двух поперечин

- Требования к аппаратному и программному обеспечению

- Подключения оси к ЧПУ EDGE Pro Hypath

- Экран «Настройки станка»

- Ввод пароля для переназначения осей

- Экраны настройки осей

- Экран настройки оси поперечины

- Экран настройки поперечины 2

- Экран настройки входов-выходов

- Экран «Специальные настройки»

- Программные коды

- Расстановка станций, смещения и программные пределы

- Возврат в исходное положение системы резки с двумя станциями

- Расстановка станций резки

- Отвод станции 2 от станции 1 на заданное расстояние

- Остановка станции резки в заданном месте

- Резка зеркального отображения с двумя станциями резки

- Восстановление работы после отказа по причине двойного столкновения

- Примеры программ ЧПУ

- Приступая к резке труб

- Обзор выполнения резки труб

- Требования к аппаратному и программному обеспечению

- Настройки станка

- Настройка осей

- Примеры настройки станка

- Настройка окна наблюдения

- Операции резки труб

- Водоструйная резка

- Требования к аппаратному и программному обеспечению

- Настройка программного обеспечения в Phoenix

- Вход-выход для водоструйной резки

- Операции при водоструйной резке

Источник: www.manualsdir.ru

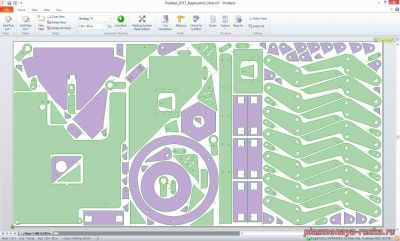

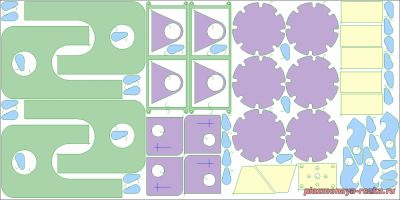

ProNest 2019 — Программное обеспечение — Оптимизация резки

Компания Hypertherm, объявила о выпуске ProNest® 2019, новой основной версии передового программного обеспечения САПР/АСТПП для автоматизированной резки. В новой версии представлен целый ряд новых функций и усовершенствований, которые обеспечат самую высокую эффективность и производительность производства для клиентов.

Новые функции ProNest 2019:

Преобразование растровых изображений в векторные — сокращение времени на преобразование изображений в форматах типа .jpeg в файлы САПР для резки.

Резка на лету — более высокие скорости резки лазером тонколистовых материалов, возможность выполнения прожигов без замедления или остановки режущей головки.

Встроенное ПО Design2Fab® 6 — доступ к фитингам для клиентов, занимающихся резкой листового металла, напрямую из ProNest.

Вращение при перетаскивании — сокращение затрат времени на раскрой вручную и более рациональное использование площади листа, в особенности при раскрое вокруг контуров более крупных деталей.

«ProNest 2019 представляет собой дальнейшее развитие проверенных временем решений.

Мнение эксперта о программе ProNest 2019 (Пронест 2019)

ПО позволяет успешно работать с любой технологией обработки материала, будь то плазма, лазер, водоструйная, кислородная резка или комбинированная штамповка; основной акцент в новой версии сделан именно на те функции, которые обеспечивают повышение производительности и рентабельности для наших клиентов», — отмечает Том Стиллвелл (Tom Stillwell), старший менеджер по маркетингу программных продуктов САПР/АСТПП в компании Hypertherm. «При этом в состав продукта по-прежнему входят решения, обеспечивающие комплексную автоматизацию процессов резки и предоставляющие в распоряжение пользователей дополнительные возможности за счет интеграции с системами ERP/MRP и рядом других вспомогательных программ в рамках платформы «умного завода» и Industry 4.0».

Среди всех марок ПО производители машин для резки отдают предпочтение именно ProNest. Это единственное программное обеспечение с полной поддержкой технологии Hypertherm SureCut™, включая True Hole®, Rapid Part™ и True Bevel™, плюс простая настройка и оптимизированные параметры процесса.

Одновременно компания Hypertherm выпускает обновления для ПО ProNest LT и ProNest LTS для клиентов с меньшими требованиями к объему производства и интенсивности эксплуатации оборудования.

Пользователи с действующей подпиской на программное обеспечение могут бесплатно обновиться до новой версии своего продукта и по-прежнему получать неограниченную техническую поддержку и пользоваться другими преимуществами.

За подробной информацией Вы можете обратиться к нашим консультантам по телефону: 8 (812) 602-03-02.

Источник: plazmenaya-rezka.ru

Hypertherm — это мировой бренд качества

На протяжении почти 50 лет цель компании Hypertherm — предложить клиентам самые совершенные в мире продукты и решения для резки, которые помогут им выгодно и в короткие сроки сформировать концепции развития своего предприятия или бизнеса. Каждый клиент обратившийся в нашу компании помогает и вдохновляет нашу команду на создание инновационных решений в плазменной, лазерной резки и создания качественных расходных материалов.

История

| 1968 | Компания Hypertherm начала свою историю с гаража на две машины в Гановере, штат Нью-Гемпшир. Дик Коуч (Dick Couch) и Боб Дин (Bob Dean) разработали процесс резки с впрыском воды (с радиальной подачей воды в сопло резака системы плазменной резки), который позволил выполнять резку быстрее, повысить ее качество и снизить образование окалины. |

|

| 1969 | Компания Hypertherm представляет PAC400, свою первую машину для плазменной резки. | |

| 1972 | Компания Hypertherm сделала плазменную резку более безопасной, разработав водяной глушитель и водяной стол для снижения шума, выделения дыма и светового излучения, которыми обычно сопровождается процесс резки. | |

| 1973 | Компания Hypertherm представила систему плазменной резки РАС500 на 1000 А, способную резать нержавеющую сталь толщиной до 152 мм. На протяжении 30 лет данный продукт остается в семействе продуктов компании Hypertherm. |  |

| 1975 | Компания открыла первый производственный цех через дорогу от гаража, в котором началась её история. | |

| 1977 | Компания Hypertherm разработала технологию подводной резки, при которой плазменная резка выполняется под слоем воды толщиной 51–76 мм. | |

| 1983 | Компания Hypertherm представила плазменную резку с подачей кислорода — технологию, в которой в качестве режущего газа используется кислород, а на наконечник сопла подается вода для предотвращения быстрого разрушения электродов и окисления металла. |  |

| 1985 | Компания Hypertherm отметила продажу тысячной системы и запуск производства первого аппарата воздушно-плазменной резки MAX40, который поставлялся в комплекте с ручным резаком. | |

| 1986 | Компания Hypertherm сконструировала и запатентовала подводный глушитель, который повышает качество резки и скорость в процессе подводной резки. |  |

| 1989 | Система плазменной резки MAX20/SA20 оснащается технологией контактного пуска, что позволяет не использовать высокое напряжение для зажигания дуги. Расширение компании в глобальном масштабе начинается с открытия первого филиала — Hypertherm Plasmatechnik GmbH в г. Маинтал, Германия. |

|

| 1990 | Еще одним новшеством в области плазменной резки, разработанным компанией Hypertherm, стала система плазменной резки, способная резать металл толщиной до 114 мм под слоем воды 4,58 м. Это достижение позволило обеспечить демонтаж старых электростанций в атомной энергетике. | |

| 1992 | Компания Hypertherm была сертифицирована по стандарту ISO 9001 и представила технологию LongLife®, обеспечивающую двукратное повышение срока службы расходных деталей и сокращение расходов наполовину. | |

| 1993 | Революционная технология HyDefinition® позволила повысить качество резки на высокой скорости. В то же время компания также выпустила вентилируемое, состоящее из двух частей сопло, которое стабилизирует плазменную дугу точно по центру электрода. Такая согласованность позволяет повысить срок службы электрода и сопла. | |

| 1997 | Компания Hypertherm представила первое устройство ЧПУ на базе Windows® для кислородной и плазменной резки. Оно позволило оператору использовать общий интерфейс и предоставило новый уровень автоматизации процессов резки. | |

| 1999 | Струйная технология Co-axial assist позволяет направить защитный газ параллельно плазменной дуге через общий осевой канал для повышения скорости резки вплоть до 50 %, улучшения возможностей прожига толстолистового металла и резки без образования окалины. Компания Hypertherm приобрела бренд расходных деталей и контроллеров Centricut® и создала Hypertherm Automation. |

|

| 2001 | Hypertherm стала компанией, которая на 30 % находится в совместном владении сотрудниками. Системы воздушно-плазменной резки третьего поколения Powermax1000® и Powermax1250® включают в себя инновационные источники тока и резаки, позволяющие значительно повысить производительность работы оборудования. Семейство расходных деталей пополнили запатентованные электроды SilverLine® и SilverPlus® . Наконечник с серебряным покрытием обеспечивает лучшее рассеивание тепла при резке, благодаря чему электроды работают почти в три раза дольше, чем стандартные. |

|

| 2003 | Представлена система плазменной резки HyPerformance® . Эта новая система плазменной резки обеспечивает резку практически без образования окалины, как и оборудование серии HyDefinition, однако с еще большей скоростью и более длительным сроком службы расходных деталей. |  |

| 2006 | Компания Hypertherm представила Powermax30® — чрезвычайно портативную систему плазменной резки, масса которой составляет всего лишь 9 кг, а мощность позволяет резать металл толщиной до 12 мм. Компания Hypertherm получает награду «Corporate Spirit of Service (Корпоративный дух служения)» за активное участие в работе волонтеров. |

|

| 2007 | В партнерстве со штатами Вермонт и Нью-Гемпшир компания Hypertherm открывает Институт технического обучения Hypertherm (HTTI, Hypertherm Technical Training Institute) для подготовки квалифицированных операторов устройств ЧПУ. |  |

| 2008 | Компания Hypertherm отмечает 40-летие инноваций в области плазменной резки, представляя Powermax45® — универсальную и портативную систему воздушно-плазменной резки, способную, при необходимости, справиться с листом металла толщиной 25 мм, а также первую в отрасли систему HyPerformance® с силой тока 400 А — HPR400®. К семье Hypertherm присоединяется компания ESSE A. — производитель расходных деталей для лазерной резки из Италии. |

|

| 2009 | Hypertherm приобретает компанию MTC Software — разработчика программного обеспечения АСТПП для раскроя ProNest®. Представлена запатентованная компанией Hypertherm технология True Hole®, входящая в состав интегрированных решений для резки Integrated Cutting Solutions Built for Business от Hypertherm, которая позволяет вырезать отверстия под болты без вмешательства операторов. |

|

| 2010 | Компания Hypertherm представляет волоконный лазер HyIntensity® — первую систему волоконного лазера, специально оптимизированную для резки. Представлен первый в отрасли ручной резак с возможностью установки под углом в 15 градусов по отношению к заготовке, позволяющий облегчить резку углов и повысить качество строжки. |

|

| 2011 | Технология Rapid Part — второе применение решений Built for Business от Hypertherm — позволяет повысить производительность путем сокращения циклов от реза до реза. Компания подтверждает свою приверженность производству в США, начав строительство нового комплекса стоимостью 35 млн долл. США в город Лебанон, штат Нью-Гемпшир. |

|

| 2012 | Hypertherm представляет True Bevel™ — новую технологию профилирования кромок, предназначенную для простого получения точных скосов для производственных предприятий и производителей столов с ЧПУ. Представлена технология HDi® (HyDefinition inox), обеспечивающая лидирующую в отрасли производительность резки тонких листов нержавеющей стали. |

|

| 2013 | Компания Hypertherm приобрела AccuStream® — компанию-производитель насосов и компонентов для водоструйной резки, которая расположена в штате Миннесота. Компания Hypertherm расширяет свою Программу предоставления акций компании сотрудникам (Employee Stock Ownership Plan, ESOP) и становится компанией, на 100 % находящейся в совместном владении. |

|

| 2015 | Компания Hypertherm расширяет свои возможности в области роботизированных систем благодаря приобретению компании Jabez Technologies — разработчика программного обеспечения Robotmaster®. |

Производство

Люди, впервые посещающие главный офис Hypertherm в США, часто весьма высоко отзываются о наших производственных операциях. Они приятно удивлены чистотой и организованностью на нашем производстве, а также тщательностью сборки и тестирования наших продуктов на их соответствие всем техническим характеристикам. При более подробном ознакомлении с нашим производством, они также отмечают, что эти строгие технические характеристики соответствуют заявленным. Например, расходные детали Hypertherm производятся с такими лимитами контроля технологических процессов, которые в восемь раз меньше диаметра волоса человека.

Мы достигли такого уровня производства неслучайно. Мы — ревностные сторонники принципов экономного производства (LEAN) и методики «6 сигм» (Six-Sigma). Наша команда, участники которой имеют черные и зеленые пояса по методике «6 сигм», постоянно работает над внедрением улучшений во всей организации: ищет способы оптимизации процесса производства, делает наши продукты лучше и экономнее в использовании.

Обязательство производить продукты мирового класса распространяется на Институт технического обучения Hypertherm (HTTI, Hypertherm Technical Training Institute), который представляет собой учебную базу, в которую вложено несколько миллионов долларов, и целью которой является удовлетворение потребности в опытных операторах-станочниках для работы с ЧПУ. HTTI проводит обучение операторов-станочников передовым навыкам, которыми они должны обладать для работы в команде Hypertherm. Также HTTI помогает уже работающим операторам-станочникам улучшить навыки.

Официальная информация взята с сайта производителя Hypertherm

Мы будем рады сотрудничеству с Вами

Свяжитесь с нами по телефону 8-800-100-48-28 .. —> Показать —>

—> или оставьте данные для звонка через форму ниже

Нажимая на кнопку отправить, вы подтверждаете свое совершеннолетие, соглашаетесь на обработку персональных данных в соответствии с политикой конфиденциальности

Источник: plazmatika.ru

Программа лояльности от компании Hypertherm

С радостью сообщаем Вам о возможности принять участия в программе лояльности организованной компанией Hypertherm для клиентов являющихся партнерами компании. Данная программа разработана с целью поддержать производственные предприятия эксплуатирующие системы плазменной резки Hypertherm и как следствие имеющие вполне определенные потребности по оригинальным расходным материалам к высокоточным плазменным системам производства Hypertherm.

В последний год участились случаи поставки контрафактных расходных материалов к источникам плазменной резки Hypertherm семейства HPRXD.

Как это работает?

Клиент имеющий у себя на производстве станок плазменной резки с источником плазмы, например HPR-260XD предоставляет перечень расходным материалов необходимых ему на определенный промежуток времени.

Данный перечень артикульных номеров и их количество в виде некой суммы фиксируется в договоре PPCL (PlasmaPlus Consumable Loyalty Program).

Согласно условиям данного договора Клиент получает следующие дополнительные возможности:

- гарантию поставки оригинальных расходных материалов от официального партнера компании Hypertherm, который выступает третьим участником данного договора и осуществляет поставку данного перечня материалов Клиенту

- дополнительный бесплатный перечень расходных материалов, запасных частей, комплектов модернизации непосредственно от компании Hypertherm.

Таким образом, у Вас появилась возможность стать участником данной программы и быть уверенным в том, что:

- ваше предприятие использует оригинальные части от компании Hypertherm

- работаете с официальным Российским партнером компании

- эксплуатируя данное оборудования Вы получаете на Ваших изделиях качество заявленное компанией Hypertherm, как производителем данных систем.

Источник: plasmainfo.ru