Цифровые решения для ГРП

Оформите заявку на проект, мы свяжемся с вами в ближайшее время и ответим на все интересующие вопросы.

Заказать проект

Современный мир не может существовать без цифровых технологий, нефтяной рынок не является исключением. Все больше компаний разрабатывают стратегии цифровой трансформации, внедряют цифровые решения, направленные на увеличение добычи нефти со снижением затрат. Сервисные компании тоже стремятся за счет цифровых технологий увеличить скорости работ, минимизировать потери. Максим Фадеев, начальник Центра технического развития ООО «ТаграС-РемСервис» в колонке для научно-практического журнала «Время колтюбинга. Время ГРП» рассказал и привел примеры, как цифровизация позволяет при производстве ГРП снижать трудозатраты, автоматизировать рабочие места, упреждать отказы оборудования и сокращать затраты.

Оборудование для ГРП является самым высокотехнологичным комплексом, которое применяется на объектах заказчика с целью повышения эффективности добычи, имеет сложные узлы и агрегаты. Информация о работе оборудования регистрируется множеством датчиков и отражается в системах сбора данных. С целью минимизации рисков поломок оборудования проводятся плановые ТО и замены узлов и деталей, в том числе центробежных насосов смесительной установки. На каждый узел установлены определенные показатели наработки, так для центробежного насоса для замены установлена наработка 900 тонн проппанта. Но условия эксплуатации бывают разные, и зачастую при проведении планового ТО ресурс оборудования позволяет еще продолжить работу или, наоборот, оборудование выходит из строя преждевременно.

КАК ДЕЛАЮТ Гидроразрыв Пласта

Так как же понять, когда необходимо проводить замену центробежного колеса? С целью снижения рисков и предупреждения отказа оборудования нами была разработана цифровая модель прогноза, когда нужно осуществлять замену центробежного насоса.

Программное обеспечение регистрирует 535 параметров. С целью исключения ненужных данных они были внесены в ClickHouse – колоночную аналитическую СУБД с открытым кодом, позволяющую выполнять аналитические запросы в режиме реального времени на структурированных больших данных. Данная таблица позволила исключить ненужные параметры и выявить давление гидравлики и обороты вращения для центробежного насоса в зависимости от давления подпора, а также определить работоспособность КПД центробежного насоса.

Цифровизация позволяет решать ряд задач при производстве ГРП: снижать трудозатраты, автоматизировать рабочие места, упреждать отказы оборудования и снижать затраты.

После исключения ненужных данных специалистами были опробованы восемь методов машинного обучения для создания цифровой модели центробежного нагнетательного насоса смесительной установки. Наилучший результат показал метод Extreme Gradient Boosting – техника машинного обучения для задач классификации и регрессии, которая строит модель предсказания, стремясь к минимизации среднеквадратичной ошибки.

При увеличении нагрузки гидравлической системы на гидромотор и оборотов вращения для работы центробежного насоса программа сигнализирует об отклонении, что является сигналом для упреждения отказа, а именно требуется замена рабочего колеса или корпуса центробежного насоса. Полученные данные в онлайн-режиме отслеживает механическая служба. Проведя ОПР и получив положительные результаты, замена центробежного колеса осуществляется не по наработке, а по КПД гидросистемы. Аналогичная система может применяться и для насосов подачи жидкой химии.

Таблица позволила исключить ненужные параметры и выявить давление гидравлики и обороты вращения для центробежного насоса в зависимости от давления подпора, а также определить работоспособность КПД центробежного насоса.

Следующим этапом цифровых решений была автоматизация рабочего места мастера ГРП и вспомогательных служб. В бизнес-процессах ГРП отсутствует программа автоматизации, все проводимые операции осуществляются во множественных программных комплексах и сохраняются в файлы на стационарных ПК, к которым нет доступа для служб, заинтересованных в информации данных файлов, либо файлы не были выложены в общий доступ.

Зачастую учет велся даже в разных программах, где нет интеграции между ними. Все это ограничивало работу по выявлению потерь, ускорению процессов ГРП и применения оперативных управленческих действий. С целью автоматизации учета затрат мы разработали программный комплекс 1С-ГРП, в котором предусматривается работа каждой службы и хранение всей информации о затратах и проведенных операциях. Аналоги данной программы отсутствуют.

- Первым решением для автоматизации работы мастера ГРП являлось заполнение табеля учета работы.

Мы разработали программный комплекс 1С-ГРП, в котором предусматривается работа каждой службы и хранение всей информации о затратах и проведенных операциях. Аналоги данной программы отсутствуют.

Таблица 1 – Анализ снижения труда затрат на внесение данных после внедрения 1С-ГРП

- Следующая группа – это учет материалов.

Ранее мастер на электронную почту получал дизайн работ, на основании которого заказывал химические реагенты со склада. На данный момент дизайн ГРП загружается в 1С аналитической службой. В дизайне уже указаны необходимые плановые данные по расходу химии с учетом запаса.

Мастеру нет необходимости вести расчет необходимого количества товарноматериальных ценностей (ТМЦ) для проведения процесса, он получает эти данные после нажатия кнопки «Заполнить». После проведения ГРП данные по расходу ТМЦ автоматически загружаются в документ «расход химии», где при необходимости мастер может их скорректировать. Автоматически формируется ведомость на списание. Ответственные лица могут в онлайн-режиме отслеживать отклонения по материальному балансу, что повышает уровень контроля по недостаче материалов. Также программа позволяет видеть отклонения по продажам: все ли затраты мы предъявляем.

В программе имеется алгоритм планирования работ, а именно месячная загрузка флотов ГРП, что позволяет уже на этапе планирования видеть потребность в химии, в оборудовании и какая будет выработка персонала по часам. В программу подгружаются тесты на жидкость, акт готовности скважины, пакерный лист. Мастер уже не затрачивает время на сбор материалов для подготовки к выполнению ГРП.

В результате использования программы была повышена скорость обработки информации по затратам и выполненным операциям, снижены трудозатраты на ввод информации. Более оперативно применяются управленческие решения при отклонениях, сократилось время на проведение аналитики.

После промышленного внедрения программы 1С-ГРП мы не будем останавливаться на достигнутом. В настоящее время программа совершенствуется в направлении расширения функций. Уже сейчас разрабатывается модуль удаленной работы на скважине в условиях отсутствия интернета, запланировано автоматическое списание ГСМ от датчиков расхода топлива, поскольку оборудование ГРП является высокотехнологичным и имеет обвязку большим количеством датчиков, которые снимают показания при работе техники, подаче химии и т. д. Эти данные можно подгружать автоматически в программу 1С-ГРП.

Мы видим реальность достижения поставленных целей и задач за счет внедрения программного комплекса и расширений функций программы.

Источник: научно-практический журнал «Время колтюбинга. Время ГРП»

СПРАВКА

- Внедрение комплекса позволило в 7 раз повысить скорость обработки и анализа информации по затратам и выполненным операциям.

- Трудозатраты на ввод данных сократились в среднем на 22%.

- Непроизводительное время в среднем уменьшилось на 18%.

- Транспортные затраты в среднем сократились на 5% на один процесс.

Источник: tagras.ru

Аппаратно-программный комплекс оперативного контроля параметров газораспределительных пунктов

Приводится описание разработанного компанией ЗАО «Индустриальные компьютерные системы» при взаимодействии с ОАО «Мосгаз НИИ Проект» аппаратно-программного комплекса оперативного контроля параметров ГРП (система диспетчеризации), в котором используются современные технологии сбора и передачи данных.

ЗАО “Индустриальные компьютерные системы”

ОАО “Мосгаз НИИ Проект”, г. Москва

В настоящее время для получения информации о параметрах газа и состояния технологического оборудования на большинстве газораспределительных пунктах (ГРП) используются в значительной степени устаревшие автоматизированные информационные подсистемы оперативного контроля, к недостаткам которых можно отнести:

— использование для обмена информацией в системе протоколов физического уровня, не предоставляющих верхнему уровню всех требуемых сервисов;

— аппаратно-зависимое программное обеспечение верхнего уровня;

— зависимость от некоммутируемых каналов связи, что делает затруднительным организацию связи на удаленные объекты;

— устаревшая элементная база (однокристальные микро-ЭВМ семейства МК-52 и DSP TCM3105 и т. д.);

Поэтому логичным является стремление перейти от таких систем диспетчеризации к системам, отвечающим современным информационным технологиям.

В общем случае необходимо обеспечить решение трех задач:

— сбора информации о состоянии объекта: давление газа, перепады давления на фильтре, температура и др;

— передачи полученной информации на диспетчерский пункт;

— сохранения информации, получаемой диспетчерским пунктом, и представления ее персоналу, осуществляющему оперативный контроль и управление.

На рис. 1 приведена функциональная схема разработанной и производимой ЗАО “Индустриальные компьютерные системы” системы диспетчеризации, обеспечивающей решение указанных выше задач.

Рис. 1. Структурная схема системы диспетчеризации

Условно систему можно разделить на три уровня:

1) нижний уровень — это сбора и архивации информации на объекте;

2) уровень модулей связи диспетчерского пункта и объекта диспетчеризации;

3) верхний уровень — уровень АРМ диспетчера и баз данных.

Каждый из этих модулей системы выбирается, исходя из конкретно существующего объекта диспетчеризации.

К примеру, шкаф диспетчеризации (рис. 2) имеет возможность настройки на различное число датчиков.

Помимо устройств, подключенных по интерфейсу RS 232/485 и используемых для снятия различных характеристик, возможно подключение дополнительных устройств. Для этого требуется установка необходимых драйверов. Если в существующей библиотеке таковые отсутствуют, то драйвера могут быть разработаны индивидуально. В свою очередь, подключаемые элементы должны иметь интерфейсный выход и описанный протокол работы с устройством.

Ядром шкафа диспетчеризации является контроллер, который считывает параметры состояния объекта, такие как давление газа, перепады давления на фильтре, температура и др.

Рис. 2. Шкаф диспетчеризации газораспределительного пункта

Рис. 3. Пример реализации алгоритма обработки информации в контроллере

Использующийся источник бесперебойного питания (UPS), в случае сбоев в электроснабжении, в состоянии поддерживать функционирование системы в течение 2 часов. Вместе с тем, обеспечивается передача информации о неисправностях на диспетчерский пункт, что позволяет, в большинстве случаев, оперативно реагировать на возникающие неполадки.

Передача данных от объекта может быть реализована различными способами, в зависимости от решаемой задачи. Установление связи с объектом возможно следующим образом:

— Ethernet (промышленный), либо с выходом в Internet на удаленный web-сервер;

— в тех случаях, когда прокладывание сетей нецелесообразно, существует возможность использования модема со стандартом GSM (по протоколу передачи данных CSD). Выбор стандарта GSM обусловлен его большей развитостью и надежностью. Данный вид связи позволяет осуществлять передачу данных со скоростью 9600 (Бит/с);

— возможна связь через GPRS. Это позволяет передавать данные на удаленный web-сервер. Но нормальная работа такой системы может быть обеспечена только в Московском регионе по причине нестабильной работы GPRS в других районах России;

— альтернативой GSM CSD и GPRS как беспроводной связи является радиоканал, работающий на различных радиостанциях (например, KENWOOD). Частота, на которой устанавливается соединение, устанавливается в соответствии с пожеланиями клиента (по умолчанию это частота 433 МГц, которая не требует специальной сертификации).

Рис. 4. Модульный принцип построения системы диспетчеризации

Поставляемое со шкафом программное обеспечение основано на SCADA системе GoodHelp. Алгоритм программы контроллера (рис. 3) сверяет эти значения с допустимыми величинами, и в случае возникновения нештатной ситуации вызывается подпрограмма связи с центральной диспетчерской для передачи информации о тревоге. Диспетчерский пункт, в свою очередь, осуществляет опрос объекта с заданным периодом для снятия текущей информации о состоянии объекта.

Благодаря модулю архивации, основанному на flash памяти, возможно резервирование информации на контроллере. В случае нарушений в работе основного и резервного каналов связи, хранение информации осуществляется в течение нескольких месяцев. В дальнейшем это позволяет восстанавливать необходимые данные и передавать их на высший уровень системы.

Модульность системы позволяет установить минимальный набор аппаратуры и программного обеспечения для решения задач диспетчеризации объектов и постепенно наращивать функционал уже рабочей системы по мере необходимости. Также это позволяет заменять необходимые элементы уже рабочей системы, оставляя без изменений остальной функционал (рис.4).

Сохранение текущей информации, как о состоянии объекта, так и аварийных ситуациях, является важным звеном любой системы диспетчеризации. Дополнительное программное обеспечение верхнего уровня, разработанное специально для комплекса диспетчеризации, решает большинство задач по сохранению в базы данных необходимой информации.

Это позволяет в полной мере проследить показатели надежности и безотказности оборудования ГРП. Также создание базы данных по интересующим показателям позволяет:

— проводить анализ работы ГРП за длительный срок;

— организовывать учет расхода газа в зависимости от времени суток, климатических условий и других интересующих характеристик. В дальнейшем такого рода информация способствует оптимальному использованию природного ресурса;

— в короткие сроки осуществлять подготовку сотрудников, причем учитывая особенности каждого ГРП.

На верхнем уровне могут быть установлены различные приложения для архивации и отображения данных.

Кроме устоявшихся небольших СУБД (PARADOX, xBase), система совместима с такими базами данных как Oracle, Microsoft SQL Server, а также MySQL. Как правило, такие базы данных используются для организации централизованного сбора данных с многих диспетчерских пунктов, а также для оценки собранных данных, ведения журналов доступа к объектам и многого другого.

На диспетчерском пункте обеспечивается отображение всей информации на мониторе диспетчера (АРМ диспетчера). Интерфейс диспетчера разработан со всеми требованиями эргономики так, чтобы диспетчер получал информацию о состоянии объекта в максимально удобной и доступной форме. Интерфейс диспетчера разрабатывается на SCADA системе GoodHelp, что дает возможности по адаптации АРМ диспетчера под различные задачи с минимальными затратами (рис. 5).

Рис. 5. АРМ диспетчера

Рассматривая аппаратно-программный комплекс, разработанный компанией “ИКОС” хотелось бы выделить следующие его преимущества относительно других разработок в данной области:

— независимость от одного конкретного вида связи — связь между диспетчерским пунктом и объектами может быть выбрана в зависимости от их месторасположения. При этом объекты, подключенные по различным видам связи, таким как GSM, радио или Ethernet, функционируют в одной системе;

— гибкость системы, обеспеченная прикладным программным обеспечением, которое позволяет легко наращивать компоненты системы либо изменять ее состав;

— модульность системы позволяет поэтапно создавать законченную систему, постепенно расширяя ее на новые объекты;

— простое программное обеспечение для конфигурирования системы (входящее в состав программно-аппаратного комплекса) позволяет подготавливать специалистов по обслуживанию систем диспетчеризации в короткие сроки;

— используемые методы и стандарты обмена информацией (стандарты ОРС DA2 и HDA) позволяют избежать зависимости верхнего уровня от аппаратной части системы;

— использование передовых технологий по сохранению (архивация в базы данных) и восстановлению данных (использование стандартов OPC HDA для доступа к архивным данным на объекте);

— весь программно-аппаратный комплекс диспетчеризации основан на отечественных изделиях, которые имеют поддержку на территории России.

Таким образом, использование данного решения в вопросах оперативного контроля газораспределения открывает следующие перспективы:

— возможность удаленного управления объектом;

— возможность автономного управления объектом в случае потери связи с диспетчерским пунктом;

— переход на новые виды связи с минимальными затратами.

В марте 2007 года успешно проведены промышленные испытания представленной системы диспетчеризации для ГРП, совместно с эксплутационными службами на одном из объектов ГУП “Мосгаз”.

Источник: isup.ru

Кибер ГРП. Российский консорциум с участием Газпром нефти представил свой симулятор ГРП

Санкт-Петербург, 23 апр — ИА Neftegaz.RU. Разработан российский цифровой продукт для моделирования процесса формирования трещин гидроразрыва пласта (ГРП) для увеличения добычи нефти.

Об этом Газпром нефть сообщила 23 апреля 2019 г.

Проект реализован консорциумом в составе Научно-технического центра (НТЦ) Газпром нефти, МФТИ, Сколтеха, Санкт-Петербургского политехнического университета и Института гидродинамики, при участии Минобрнауки РФ.

Разработанный цифровой продукт нацелен на повышение эффективности ГРП на месторождениях с трудноизвлекаемыми запасами (ТрИЗ).

Это актуально, поскольку ГРП является одним из основных методов увеличения притока нефти к скважинам.

Операция ГРП заключается в создании в нефтяном пласте управляемых искусственных трещин, по которым нефть быстрее попадает в скважины, что позволяет разрабатывать низкопроницаемые запасы.

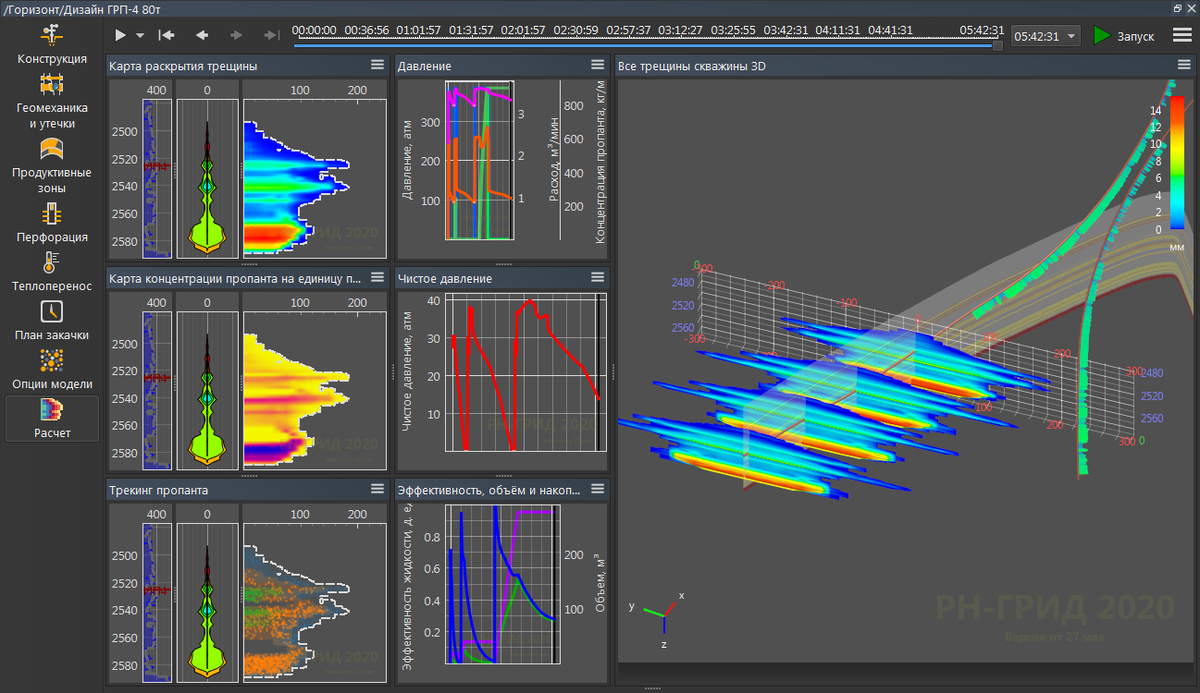

Симулятор ГРП позволяет наблюдать все стадии гидроразрыва — возникновение трещины, ее раскрытие под действием закачиваемой жидкости, продвижение пропанта и др.

Программное обеспечение для моделирования ГРП (симуляторы ГРП) широко востребовано как на российском, так и зарубежных рынках.

Это связано со все более увеличивающейся долей ТрИЗ в структуре запасов.

Наиболее популярными в мире симуляторами ГРП являются Meyer, Frac Pro и Frac CADE.

Все это ПО разработано в США, в России же собственного ПО для моделирования ГРП отсутствовало.

До осложнения внешнеполитической обстановки, экономических и технологических санкций со стороны США и ЕС, проблем это не доставляло.

Однако после 2014 г. стало понятно, что такая технологическая зависимость создает высокие риски.

Разработкой российских симуляторов ГРП озаботилась Роснефть, создав комплекс РН-ГРИД, который уже показал свою эффективность.

Работы над комплексом Кибер ГРП, в разработке которого приняла участие Газпром нефть, началось в 2016 г.

Новый цифровой инструмент позволяет специалистам повысить точность методов разработки активов, продлевать период эксплуатации зрелых месторождений, а также повышать рентабельность разработки сложных запасов нефти и газа.

По предварительным оценкам, технология позволит на 10-20% точнее воспроизводить характеристики трещин при моделировании подземных операций.

Это обеспечит до 5% прироста добычи углеводородов с каждой скважины.

Кибер ГРП будет доступен для всех российских нефтяных компаний.

Источник: neftegaz.ru

Симулятор гидроразрыва пласта нового поколения

обеспечивает всех инженерных расчётов, необходимых для проектирования и анализа гидроразрыва пласта. Сотни инженеров, тысячи успешно проведенных операций ГРП — мы вложили в симулятор самые лучшие практики и весь накопленный опыт наших по ГРП.

Заказать ПО Информация о стоимости ПО и условия его приобретения будут предоставлены по запросу.

Заказать РН-ГРИД

Добыча нефти сегодня немыслима без использования технологии гидроразрыва пласта — ГРП

Более половины мировой добычи нефти приходится на скважины с ГРП. Особенно актуальна технология гидроразрыва пласта для низкопроницаемых (в том числе сланцевых) коллекторов. Метод заключается в создании высокопроводящего канала (трещины) в целевом пласте для обеспечения притока добываемого флюида (газ, нефть) к забою скважины.

Во время операции гидроразрыва в пласт под большим давлением закачивается жидкость разрыва (гель, в некоторых случаях вода, либо кислота при кислотных ГРП), которая создает протяженную трещину. Для поддержания трещины в открытом состоянии после остановки закачки, используют расклинивающий агент — пропант, керамические частицы определенного размера сферической формы. Когда жидкость уходит в пласт, заполненная пропантом трещина обеспечивает в разы большую проводимость, а следовательно, и прирост добычи.

Ввиду сложности физики и недоступности прямого наблюдения процесса развития трещины гидроразрыва пласта для оценки технологических параметров при проведении ГРП и геометрических размеров созданной трещины применяют специализированное программное обеспечение — симуляторы гидроразрыва пласта.

Симулятор построен на основе модели Planar3D, которая обеспечивает физически обоснованное моделирование процесса гидроразрыва пласта.

Что нового

Мы постоянно работаем над улучшением , выпуская новые версии каждые 6 недель.

Источник: rn.digital