По точной программе осуществляют проектирование цехов и участков массового и крупносерийного производства. Этот метод предполагает наличие детально разработанных технологических процессов обработки и сборки с техническим нормированием. При этом трудоемкость обработки комплекта деталей или сборки узла на одно изделие:

— для массового производства

— для серийного производства

где Тшт i,j и Тшт-к i,j – штучное и штучно-калькуляционное время выполнения j -й операции обработки i- й детали или сборки i -го узла;

п – число деталей в изделии при определении трудоемкости обработки или узлов – при определении трудоемкости сборки;

т – число операций изготовления детали или сборки узла.

Суммарная трудоемкость сборки изделия Тсб.и включает время Тобщ, затрачиваемое на общую сборку изделия из предварительно собранных узлов

где Туз – трудоемкость узловой сборки, определяемой по формулам (4.13) или (4.14).

По приведенной программе трудоемкость обработки или сборки изделий-представителей получают также путем технического нормирования операций обработки или сборки. Трудоемкость обработки или сборки остальных деталей или изделий находят с помощью коэффициента приведениями

Годовая встреча участников программы «Пасека». Часть 1

где Ти и Тпр – трудоемкость соответственно изготовления рассматриваемой детали или изделия данной группы и детали или изделия-представителя;

Кп – общий коэффициент приведения для рассматриваемой детали или изделия.

По нормам заводов или по материалам ранее выполненным проектам трудоемкость (станкоемкость) изготовления деталей изделия или трудоемкость его сборки может быть определена при разработке проектов технического перевооружения или реконструкции цехов, а также в тех случаях, когда объектом проектирования является освоенное изделие, с учетом переработки норм и внедрения новой технологии, средств автоматизации и механизации производственных процессов в проектируемом производстве. В основном этот метод применяется при реконструкции цехов и для укрупненного проектирования в серийном и единичном производствах.

В этом случае известные заводские нормы ужесточают, учитывая улучшение технологических процессов и переработку норм на действующем заводе.

С этой целью в ходе предпроектного обследования производства выявляют реальные затраты времени на изготовление деталей или сборку изделия. Как правило, заводы дают проектантам данные о трудоемкости в нормо-часах Тн.ч которые необходимо перевести в человеко-часы или в станко-часы

где Кпер – коэффициент переработки норм;

β – средний процент выполнения норм.

Одновременно при этом выявляют наиболее «узкие» места производства, т. е. те операции и технологические процессы, которые в наибольшей степени сдерживают расширение производства и улучшение качества продукции. Это особенно важно при внедрении гибких производственных модулей и многоцелевых станков..

В ходе предпроектного обследования выявляют как суммарную трудоемкость изготовления, так и трудоемкость изготовления на основных группах оборудования, а для сборки – трудоемкость узловой сборки, слесарно-пригоночных работ, общей сборки изделия, трудоемкость испытания изделия в целом и его отдельных сборочных единиц.

✸ АЛЕКСЕЙ СИТНИКОВ: ЖЕНСКИЕ РОДОВЫЕ ПРОГРАММЫ ✸ Яна Павлидис

В настоящее время при техническом перевооружении предприятий серийного производства предполагается более широкое использование станков с ЧПУ, в том числе многоцелевых, и гибких производственных модулей. Для определения трудоемкости изготовления деталей в новых условиях можно воспользоваться данными о станкоемкости изготовления деталей по существующей технологии, скорректировав данные по станкоемкости изготовления тех деталей, которые переводятся для обработки на более производительное оборудование.

Для этого суммарную трудоемкость изготовления по существующей технологии разделяют по видам работ, выполняемых на универсальных станках (токарных, фрезерных, шлифовальных и др.), автоматах и полуавтоматах, станках с ЧПУ. Станкоемкость по видам работ Ti корректируют с помощью коэффициента роста станкоемкости на проектную программу Крi с учетом ежегодного планового снижения. Таким образом, станкоемкость рассматриваемого вида работ по базовому варианту, но на новую программу и в плановом году внедрения будет равна

Nпр ~ программа выпуска в проектном варианте;

Nб – программа в действующем производстве;

α — планируемый ежегодный процент снижения станкоемкости;

пв — планируемый срок внедрения новой технологии.

Далее полученную станкоемкость по видам работ (базовый вариант) делят на объем работ, переводимый на более прогрессивные виды оборудования (станки с ЧПУ, многоцелевые станки, гибкие производственные модули и т. д.) и объем работ, оставляемый на доработку на универсальном оборудовании.

Затем объемы работ, переводимые на прогрессивные виды оборудования, корректируют с помощью коэффициента прогрессивности Кпг, учитывающего более высокую производительность этого оборудования

Абсолютные значения коэффициентов прогрессивности Кпг зависят от сложности изготовляемых деталей, технического уровня действующего производства, партии запуска.

Чем сложнее изготовляемые детали, ниже технический уровень действующего производства и меньше партия запуска, тем больше коэффициент Кпг, и наоборот. Так, при переводе изготовления деталей типа тел вращения на станки с ЧПУ и гибкие производственные модули Кпг рекомендуется принимать от 1,5 до 3, на токарные многоцелевые станки – до 4…5. При переводе изготовления корпусных деталей на многоцелевые станки и гибкие производственные модули в зависимости от указанных выше факторов Кпг = 2. 6.

Полученные таким образом значения станкоемкости по видам работ с учетом использования прогрессивного оборудования применяют для определения числа станков.

Для облегчения выполнения расчетов по приведенной методике составляются сводные ведомости коэффициентов прогрессивности Кпг по каждому изделию и сводная ведомость коэффициентов прогрессивности Кпг расчета станкоемкости для всех изделий. Если сравниваемые изделия отличаются массой, серийностью выпуска или сложностью изготовления норм корректируются еще по коэффициенту приведения.

По типовым нормам трудоемкость (станкоемкость) определяется для укрупненного проектирования при использовании маршрутных технологических процессов.

Нормирование производится по операциям нормативы, разработаны технологическими НИИ и проектными институтами.

Типовые нормы разработаны на наиболее распространенные операции механической обработки для определенных классов деталей («класс валов», «класс зубчатых колес», «класс дисков» и т. д.). Эти нормы содержат норму штучного времени на обработку по операциям и типоразмерам отдельных деталей классов, норму подготовительно-заключительного времени и поправочные коэффициенты на измененные условия.

Для расчета трудоемкости (станкоемкости) составляются расчетные ведомости. Ведомости составляются подетально, по узлам или на изделие в целом. При проектировании по точной программе расчетная ведомость трудоемкости (станкоемкости) составляется для каждого изделия, входящего в производственную программу, а при проектировании по приведенной программе – для изделий-представителей.

Подробные ведомости к проекту не прилагаются, но хранятся в архиве проектной организации в качестве справочного документа. В пояснительной записке проекта приводится ведомость трудоемкости (станкоемкости), в которой указываются: наименование изделия, краткая техническая характеристика, количество изделий на годовой объем выпуска, масса на одно изделие и на объем выпуска и трудоемкость (станкоемкость) на одно изделие и на годовую программу.

По показателям трудоемкости механической обработки комплекта деталей одного изделия Туд м или оной тонны изделия Туд т трудоемкость изготовления деталей изделия на годовой выпуск может быть определена при укрупненном проектировании, применяемом на этапе технико-экономического обоснования проекта (ТЭП).

При использовании первого показателя суммарная трудоемкость обработки годовой программы Ти

где N – годовая программа выпуска.

При использовании второго показателя суммарная трудоемкость обработки годовой программы Ти

где Ми – масса изделия.

Указанные показатели трудоемкости определяют на основе анализа трудоемкости изготовления аналогичных изделий на передовых заводах страны и за рубежом. Эти показатели устанавливают также отраслевые технологические институты, занимающиеся разработкой прогрессивной технологии для отрасли.

При укрупненном проектировании трудоемкость сборки изделия может быть определена:

1) по показателю трудоемкости сборочных работ на одну тонну массы изделия, как рассмотрено выше;

2) по данным заводов и ранее выполненных проектов в зависимости от трудоемкости изготовления деталей данного изделия.

Трудоемкость сборки изделия подразделяют на трудоемкость слесарно-пригоночных работ, узловой и общей сборки.

В условиях единичного и мелкосерийного производства увеличивается доля слесарно-пригоночных работ и общей сборки. Это объясняется тем, что сборку в основном ведут на одном рабочем месте (стенде), а требуемая точность ответственных сопряжений обеспечивается пригонкой.

В условиях массового производства с целью сокращения цикла сборки и увеличения производительности изделие разбивают на отдельные узлы, сборку которых ведут параллельно. Общую сборку проводят из предварительно собранных и проверенных сборочных единиц, используя поточные методы работы. Применение методов полной или ограниченной взаимозаменяемости для обеспечения требуемой точности сборки способствует сокращению объема сборочных работ. Правда, при этом несколько увеличивается трудоемкость изготовления в связи с необходимостью более точного изготовления деталей. Однако возможность использования поточных методов работы, как при изготовлении деталей, так и при сборке узлов и изделия в целом обеспечивает эффективность подобной организации труда.

Широкое применение автоматизированного проектирования технологических процессов при проектировании цехов и участков существенно снижает трудоемкость (станкоемкость) и повышает точность расчетов. При этом одновременно решаются задачи выбора оборудования по обоснованным критериям и определения станкоемкости (трудоемкости) изготовления и сборки.

Источник: studopedia.su

Расчёт приведенной программы выпуска изделий

Объем выпускаемых типовых изделий за определенный период (год) называется производственной программой выпуска изделия (Пвып.), которая может быть рассчитана в натуральных показателях (шт.), в стоимостных (руб.) и в условно — натуральных(нормо-часах).

Годовой приведенный объем выпуска продукции Пвып., шт., определяется по формуле: где Пвып. — приведенная программа выпуска изделий за год, шт.; Фд.о. — действительный годовой фонд времени работы оборудования, час; принимаем Фд.о.=3975 час — при 2х — сменной работе оборудования. Кз — коэффициент загрузки оборудования, принимается от 0,8 до 0,85; tшт. — норма штучного времени, мин.; б — коэффициент допустимых потерь на переналадку оборудования, который определяется для крупносерийного производства для участков авиационных заводов — б = 0,03…0,05.

Считаем tшт., как среднеарифметическая величина трудоемкости всех операций техпроцесса по проектному варианту и определяется по формуле, где Тр. изд. — трудоемкость изготовления изделия по проектному варианту, час; n — количество операций техпроцесса по проектному варианту, шт.

Расчёт трудоёмкости на участке по видам работ

Трудоемкость каждого вида работы Трi, нормо — час, на однотипном оборудовании определяется по формуле:

где tшт. — штучное время выполнения операции i — ого наименования, мин;

Пвып. — годовая программа выпуска однотипных изделий на участке, шт.

Расчёт по проектному варианту:

Тр проект = 3028,98(нормо-час)

Расчёт по базовому варианту:

Тр база=(23*5314) / 60 = 2037(нормо-час)

Тр база 16К20=(37*5314) / 60 = 3277(нормо-час)

Результаты расчетов трудоёмкости по видам работ сводим в таблицу 1.2.

Таблица 1.2 Трудоёмкость на участке по видам работ.

Наименование оборудования или рабочего места.

Годовая программа выпуска изделий за год

?Штучное время выполнения операций, час.

Трудоёмкость, Трi, нормо-час.

Источник: studentopedia.ru

Определение годовой программы

Основным и главным исходным материалом для разработки проекта участка цеха служит заданная производственная программа.

Производственная программа – это номенклатура, которая должна быть изготовлена заводом или цехом в заданном количестве за установленный период времени (месяц, год).

Номенклатура – это перечень всей выпускаемой продукции на участке.

Чтобы получить самостоятельный участок с нормальной его загрузкой, т.е. загрузкой оборудования целиком, необходима весьма большая годовая программа выпуска деталей, которая строится на основе расчета производственной мощности участка:

, (шт.) (3.3)

где — мощность участка, н/ч;

— длительность технологического цикла изготовления детали, н/ч.

Годовые программы выпуска деталей получают путем распределения годовой программы выпуска участка по принятой номенклатуре, учитывая соотношение:

, (4)

где — количество выпускаемых машин в год, шт.; для авиационной промышленности – Nм = 80÷150 вертолётов;

— коэффициент комплектности, т.е. количество деталей на единицу выпускаемых машин, шт.; уточняется на предприятии-изготовителе, согласно сборочной документации.

Принимаем, Nм = 100 шт.; kкомпл = 6 шт.

(шт/год).

При выполнении расчетов годовая программа выпуска участка округляется до целого числа, корректируется с учетом принятого количества выпускаемых машин в год Nм. Только после этого она принимается за исходную при проектировании участка и распределяется по номенклатуре.

Полученные данные сводим в таблицу 3 (столбец 3).

б) Определение годовой программы запуска участка

На основании принятой к расчету годовой программы выпуска деталей обязан быть рассчитан размер запуска её в производство. Это позволяет учитывать добавочный размер работ, вызванный наличием брака продукции, а также учитывать число тех изделий, которые необходимы в качестве пробных при отладке оборудования в процессе производства и компенсации различных отклонений.

Годовая программа запуска детали в производство ( ):

, (5)

где — годовая программа выпуска детали, шт.;

— коэффициент запасных частей,

— коэффициент запасных частей,  ;

;

— коэффициент производственных потерь,

— коэффициент производственных потерь,  .

.

Производственные потери могут быть:

— предвиденные – разрушающий контроль;

— непредвиденные – брак в заготовке и т. д.

Принимаем, α=0,01; β=0,02.

(шт.);

(шт.);

Остальные расчеты выполняем аналогично.

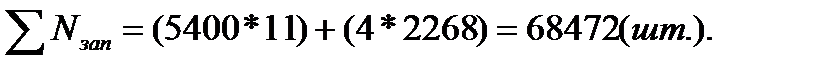

Годовая программа запуска участка ( ):

, (6)

где — годовая программа запуска детали, шт.;

n — номенклатура выпускаемых на участке деталей.

Данные расчётов сводим в таблицу 3 (столбец 4).

в) Определение годовой приведенной программы

При проектировании не всегда представляется возможным иметь производственную программу, которая устанавливает точную номенклатуру деталей, подлежащих изготовлению, когда прилагается вся необходимая техническая документация (чертежи, описания, технические условия и т. д.). Часто полные данные имеются лишь по одним типовым деталям, а по остальным – только общие, недетальные сведения. В этом случае проектирование ведут по так называемой приведенной программе.

Приведенная программа применяется в серийном производстве, когда номенклатура ограничена и достаточно устойчива. Данная программа получается в результате подразделения номенклатуры выпускаемых деталей на конструктивно-однородные группы и выборе в них деталей-представителей.

Здесь задача состоит в отыскании такой приведенной программы участка, при которой разница в трудоемкости деталей-представителей и остальных приводимых деталей группы, компенсировалась бы соответственным увеличением или уменьшением их годовых программ.

Деталь-представитель – это деталь, выбранная на дипломное проектирование, так как она полностью обеспечена конструкторской и технологической документацией.

Приводимые детали – это детали, составляющие номенклатуру проектируемого участка.

Масса детали-представителя уточняется согласно документации, остальные данные устанавливаются самостоятельно, учитывая условие:

— отличие по массе не более чем в два раза, т.е.

, (7)

где — масса детали-представителя, кг;

— масса приводимой детали группы, кг.

Полученные данные сводим в таблицу 4.3 (столбец 5).

Чтобы обеспечить достаточную точность результатов последующих расчетов и их соответствие заданной программе, необходимо выразить годовую программу проектируемого производства в приведенных объемах, применив коэффициенты приведения.

Годовая приведённая программа детали ( ):

,. (8)

где — годовая программа запуска детали, шт.;

— коэффициент приведения.

, (9)

1) — коэффициент массы, учитывающий разницу масс.

, (10)

где — масса приводимой детали, кг;

— масса детали-представителя, кг.

2) — коэффициент сложности.

Если приводимая деталь сложнее, чем деталь-представитель, то  ; если приводимая деталь проще, то

; если приводимая деталь проще, то  . В проектной практике стараются подбирать, с учётом точности и чистоты обработки, детали одинаковой сложности, то есть

. В проектной практике стараются подбирать, с учётом точности и чистоты обработки, детали одинаковой сложности, то есть  .

.

2) — коэффициент серийности, учитывающий разницу программ.

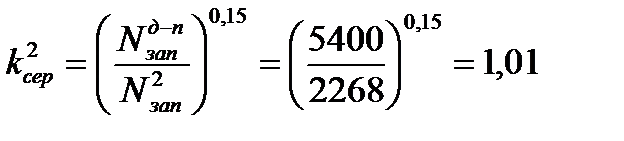

, (11)

где — годовая программа запуска приводимой детали, шт.;

— годовая программа запуска детали-представителя, шт.

Исходя из опытных данных, подтверждается общеизвестное положение о том, что трудоемкость всякой детали с увеличением ее выпуска уменьшается, а с уменьшением выпуска – увеличивается. Поэтому, чтобы в приведенной программе сохранить неизменным значение трудоемкости заданной годовой программы запуска каждой приводимой детали, необходимо в расчетах использовать коэффициент kсер.

Приводимая деталь 2:

;

;

;

;

(шт.).

Приводимая деталь 3:

;

;

;

;

(шт.)

Остальные расчеты выполняем аналогично.

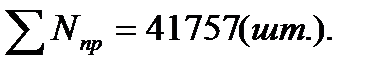

Годовая приведенная программа участка ( ):

, (12)

где — годовая приведенная программа детали, шт.;

n — номенклатура выпускаемых на участке деталей.

Данные расчетов сводим в таблицу 3 (столбцы 6 – 10).

Таблица 10 – Годовая программа участка цеха

Источник: megaobuchalka.ru