В условиях устойчивой номенклатуры выпускаемой продукции программа изготовления (выпуска) продукции, заготовок данного наименования обрабатывающим или заготовительным участком (цехом) определяется по формуле:

Nвып = Nпост + Nn.ск, (1)

где Nвып — программа участка (цеха) по выпуску деталей без учета фактического выполнения за предшествующий плановый период (месяц);

Nпост — количество деталей данного наименования, предназначенных к поставке в следующий потребляющий цех, шт.;

Nп.ск — то же, к сдаче на сбытовой склад завода, шт.;

Результаты расчетов сводятся в табл.1.

Расчет программы выпуска деталей 3

РАСЧЕТ ПРОГРАММЫ ЗАПУСКА ДЕТАЛЕЙ В ПРОИЗВОДСТВО 4

Расчет потребного оборудования (станков) на участке 5

Расчет размеров партии и ритмов производства 8

Расчет длительности производственного цикла 9

Построение календарного плана – графика запуска – выпуска деталей, закрепленных за участком на месяц 10

Расчет заделов и размеров незавершенного производства 1

Прибыль или слив? Реальный кейс студента после годовой программы Александра Герчика

Источник: www.stud24.ru

Расчет годовой программы запуска и определение типа производства табличным методом

В данном курсовом проекте в качестве узла представлен фрагмент червячно-цилиндрического редуктора.

Редуктором называют механизм, состоящий из одной или нескольких механических (зубчатая, цепная, червячная и т.д.) или гидравлических передач, предназначенный для уменьшения скорости вращения и увеличения крутящего момента.

Редукторы классифицируют по нескольким признакам, важнейшими из которых являются: тип используемых передач, количество ступеней, взаимное расположение осей и их положение в пространстве, способ крепления и др. При этом тип передачи – главный классификационный признак.

Типы редукторов:

· комбинированный редуктор (редуктор с различными комбинациями типов передач).

Цилиндрическая передача применяется для передачи вращательного движения между параллельными или соосными валами. Такие передачи обладают высоким КПД (0,94…0,98 в одной ступени) и значительной долговечностью.

Червячные передачи – это передачи зацеплением с непосредственным контактом витков червяка и зубьев червячного колеса. Червяк – это винт с трапецеидальной или близкой к ней по форме резьбой. Червячное колесо является косозубым зубчатым колесо с зубьями особой дуговой формы. Такая форма зубьев обеспечивает увеличение их длины и прочности зубьев на изгиб.

Червячная передача используется для передачи движения между скрещивающимися (обычно под прямым углом) осями. Одним из существенных преимуществ червячных передач является возможность получить большое передаточное число в одной ступени (до 80 в редукторах общего назначения и до нескольких сотен в специальных редукторах). Данные передачи обладают высокой плавностью хода и бесшумностью в работе и самоторможением при определенных передаточных числах, что позволяет исключать из привода тормозные устройства.

Практическое занятие 1

Расчет годовой программы запуска и определение типа производства табличным методом

Заданная годовая программа выпуска деталей составляет .

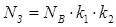

Годовая программа запуска деталей в производство рассчитывается по следующей формуле:

, где

– коэффициент, характеризующий технологический брак (4…5% от годовой программы выпуска);

– коэффициент незавершенного производства (2…3% от годовой программы выпуска);

;

Принимаем .

Расчетный такт производства:

, где

– расчетный фонд работы в часах при двухсменном режиме работы (принимаем

– расчетный фонд работы в часах при двухсменном режиме работы (принимаем  );

);

.

Действительный такт производства:

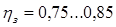

, где

– коэффициент загрузки оборудования (

– коэффициент загрузки оборудования ( );

);  .

.

Тип производства определяется по следующей таблице:

Годовая программа выпуска

По таблице данной годовой программе выпуска и массе детали соответствует крупносерийный тип производства. Данный тип производства имеет следующие характеристики:

· большая годовая программа выпуска изделий;

· узкая номенклатура выпускаемых изделий;

· заготовки имеют как можно меньшие припуски на обработку;

· для механической обработки используется специальный инструмент;

· невысокая квалификация рабочих (2-3 разряд);

· закрепляемость операций (2…10 операций на одном рабочем месте);

· трудоемкость изготовления деталей мала, а т.к. трудоемкость является одной из составляющих себестоимости продукции, то себестоимость также мала;

· применение специального оборудования и инструмента снижает гибкость производства до минимума.

Источник: megalektsii.ru

II. Анализ программы выпуска изделий и типа производства

Производственная программа оказывает влияние на разработку маршрутной технологии, на выбор типа производства, предопределяет организационно-производственные принципы и технические средства.

Годовой объем выпуска деталей (производственную программу) определяют по формуле:

где Nсб — годовой объем выпуска агрегата (сборочной единицы), шт.; n — количество деталей данного наименования в агрегате (сборочной единице), шт.; Кр — коэффициент ремонта детали, показывающий, какая часть деталей требует ремонта (Кр=0, 75).

Годовой объем выпуска деталей задан по заданию — 1000шт.

Исходя из годовой программы выпуска агрегатов, определяют квартальное, месячное и суточное задания.

Тип производства определяет форму его организации, принципиальные решения при проектировании технологических процессов, используемые средства технологического оснащения, степень детализации проработки технологических процессов и др.

Тип производства определяют следующим образом:

1. Определяют такт выпуска (время между выпуском двух смежных изделий):

, (2)

где Фн — номинальный годовой фонд времени рабочего времени, ч (при двухсменном режиме работы ремонтного предприятия Фн =4140 ч); η — коэффициент, учитывающий потери времени на текущий ремонт и наладку оборудования (η =0, 96…0, 98); Фд — действительный годовой фонд времени рабочего времени, ч; N — программа выпуска продукции, шт.

2. Находим штучное время:

где будет равно:

где — время на чистовую обработку,

— время на черновое точение,

расточной коэффициент

Т.к. , то производство мелкосерийное.

Исходя из объёма годового выпуска принимаем тип производства — мелкосерийное.

III. Анализ возможных дефектов детали и требований к их устранению

Исходя из конструкции детали и условия её работы, можно предположить наличие следующих дефектов.

Возможный дефект поверхности 1 — износ по образующей, поверхности 2 — скол зуба.

Дефект детали — износ по образующей, риски и задиры. Износ относительно номинального размера 0, 9мм.

Восстановление детали будем производить путём наращивания слоя металла.

На основании дефектов детали и технических возможностей предприятия выбираем для сравнительного анализа следующие способы восстановления:

1 способ:

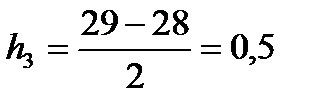

1) предварительная механическая обработка (точение) до Æ 25 мм;

2) механизированная наплавка под слоем флюса до Æ 29 мм;

3) окончательная механическая обработка (точением) под номинальный размер до Æ 28мм.

2 способ:

1) предварительную механическую обработку (точение) до Æ 25 мм;

2) механизированная вибродуговая наплавка до Æ 29 мм;

3) окончательная механическая обработка (точение) под номинальный размер до Æ 28мм.

Рассмотрим первый способ и оценим его эффективность по критерию относительной стоимости восстановления.

Вероятность появления отказа детали по износу, прочности, усталостной прочности и отслаиванию покрытия соответственно равна:

коэффициент износостойкости К11:

Коэффициент сопротивления детали смятию K12:

Коэффициент долговечности K13:

Коэффициент сцепления с основным металлом K14:

Определим относительную долговечность восстановленной детали:

(3)

Р1=0, 91× 0, 7+0, 95× 0, 2+0, 7× 0, 05+1× 0, 05=0, 912

Определим относительную стоимость восстановления детали:

, (4)

где Cв z — стоимость восстановления детали данным способом; — относительная долговечность восстановленной детали; az — коэффициент, учитывающий возможные потери от внезапного отказа восстановленной z-м способом детали.

az= (5)

где а1 — коэффициент, учитывающий потери от естественного износа при трении; а1=1;

а2 — коэффициент, учитывающий потери, обусловленные появлением мгновенных отказов из-за недостаточной прочности, недостаточной усталостной прочности и отслоения материала покрытия от основного материала детали; в ремонтной практике а2=10;

— вероятность того, что деталь, восстановленная z-м способом, откажет соответственно из-за износа, недостаточной прочности, недостаточной усталостной прочности и недостаточной прочности сцепления слоя покрытия с основным материалом детали;

— вероятность того, что деталь, восстановленная z-м способом, откажет соответственно из-за износа, недостаточной прочности, недостаточной усталостной прочности и недостаточной прочности сцепления слоя покрытия с основным материалом детали;  ;

;  ;

;  ;

;  ; если по расчету

; если по расчету  получается отрицательным, то его значение нужно брать равным нулю (0£

получается отрицательным, то его значение нужно брать равным нулю (0£  £ 1).

£ 1).

Определим стоимость восстановления детали данным способом.

Сначала нужно определить площадь обрабатываемой поверхности шейки вала S, м 2 :

, (5)

где D — диаметр шейки, мм; L — длина шейки, мм; Трудоемкость k-й операции определяется по формуле:

, (6)

где tk0 — трудоемкость обработки 1 м 2 поверхности 1-м способом на глубину (толщину) Нk, чел. ·ч; hk — толщина фактически наращиваемого слоя, или глубина обработки (на сторону), мм; Нk — рациональная толщина покрытия 1-м способом, мм.

Предварительная механическая обработка:

глубина  мм, площадь

мм, площадь

Наплавка под слоем флюса:

толщина  мм, площадь

мм, площадь

Окончательной механическая обработка:

глубина  мм, площадь

мм, площадь

Трудоемкость предварительной механической обработки:

чел. ·ч

Трудоемкость наплавки под слоем флюса:

чел. ·ч

Трудоемкость окончательной механической обработки:

чел. ·ч

Расход материалов определяется по формуле:

, (7)

где gk0 — приведенный расход материалов на обработку 1м 2 поверхности детали 1-м способом на глубину (толщину) Нk, кг;

кг;

кг;  кг;

кг;

кг.

Расход электроэнергии определяется по формуле:

(8)

,

,

Учитывая, что механическая обработка ведется по четвертому разряду, а газовая ручная сварка — по третьему разряду тарифной сетки, определим затраты на заработную плату, материалы и электроэнергию С1, С2, С3:

С1=0, 3519× 8, 52+0, 13× 7, 60+0, 323× 8, 52=6, 46 руб;

С2=0, 05175× 74+0, 165× 51+0, 0475× 74=15, 76 руб.;

Общая стоимость восстановления:

Св1=6, 46+15, 76+2, 55+16, 15= 40, 92 руб.

Относительная стоимость восстановления детали:

Рассмотрим второй способ и оценим его эффективность по критерию относительной стоимости восстановления.

Вероятность появления отказа детали по износу, прочности, усталостной прочности и отслаиванию покрытия соответственно равна:

коэффициент износостойкости К21:

Коэффициент сопротивления детали смятию K22:

Коэффициент долговечности K23:

Коэффициент сцепления с основным металлом K24:

Определим относительную долговечность восстановленной детали:

Р2=0, 7× 1+0, 2× 0, 95+0, 05× 0, 62+0, 05× 1=0, 9725

Определим относительную стоимость восстановления детали:

, где Cв z — стоимость восстановления детали данным способом;

, где Cв z — стоимость восстановления детали данным способом;  — относительная долговечность восстановленной детали; az — коэффициент, учитывающий возможные потери от внезапного отказа восстановленной z-м способом детали.

— относительная долговечность восстановленной детали; az — коэффициент, учитывающий возможные потери от внезапного отказа восстановленной z-м способом детали.

az=

где а1 — коэффициент, учитывающий потери от естественного износа при трении; а1=1;

а2 — коэффициент, учитывающий потери, обусловленные появлением мгновенных отказов из-за недостаточной прочности, недостаточной усталостной прочности и отслоения материала покрытия от основного материала детали; в ремонтной практике а2=10;

— вероятность того, что деталь, восстановленная z-м способом, откажет соответственно из-за износа, недостаточной прочности, недостаточной усталостной прочности и недостаточной прочности сцепления слоя покрытия с основным материалом детали;

— вероятность того, что деталь, восстановленная z-м способом, откажет соответственно из-за износа, недостаточной прочности, недостаточной усталостной прочности и недостаточной прочности сцепления слоя покрытия с основным материалом детали;  ;

;  ;

;  ;

;  ; если по расчету

; если по расчету  получается отрицательным, то его значение нужно брать равным нулю (0£

получается отрицательным, то его значение нужно брать равным нулю (0£  £ 1).

£ 1).

,

,

,

,

Определим стоимость восстановления детали данным способом.

Сначала нужно определить площадь обрабатываемой поверхности шейки вала S, м 2 :

, (9)

где D — диаметр шейки, мм; L — длина шейки, мм; Трудоемкость k-й операции определяется по формуле:

, (10)

где tk0 — трудоемкость обработки 1 м 2 поверхности 1-м способом на глубину (толщину) Нk, чел. ·ч; hk — толщина фактически наращиваемого слоя, или глубина обработки (на сторону), мм; Нk — рациональная толщина покрытия 1-м способом, мм.

Предварительная механическая обработка:

Глубина мм

Площадь

Толщина  мм, Площадь

мм, Площадь

Окончательной механическая обработка:

Глубина  мм, Площадь

мм, Площадь

Трудоемкость предварительной механической обработки:

чел. ·ч

чел. ·ч

Трудоемкость окончательной механической обработки:

чел. ·ч

Расход материалов определяется по формуле:

, (11)

где gk0 — приведенный расход материалов на обработку 1м 2 поверхности детали 1-м способом на глубину (толщину) Нk, кг;

кг;

кг;  кг;

кг;

кг.

Расход электроэнергии определяется по формуле:

;

Учитывая, что механическая обработка ведется по четвертому разряду, а наплавка — по третьему разряду тарифной сетки, определим затраты на заработную плату, материалы и электроэнергию С1, С2, С3:

С1=0, 3519× 8, 52+0, 138× 7, 60+0, 323× 8, 52=6, 8 руб;

С2=0, 05175× 74+0, 134× 54+0, 0475× 74=14, 58 руб.;

С3= (2, 01+1, 014+1, 843) × 0, 5=2, 43 руб

Общая стоимость восстановления:

Св2=6, 8+14, 58+2, 43+17=40, 81 руб.

Относительная стоимость восстановления детали:

Вывод: второй способ восстановления по критерию относительной стоимости восстановления является лучшим. Принимаем способ восстановления:

1) предварительную механическую обработку до Æ 25 мм;

2) механизированная вибродуговая наплавка до Æ 29 мм;

3) окончательная механическая обработка под номинальный размер до Æ 28мм

Дальнейшее описание операций восстановления приводим только для указанной в задании дефектной поверхности.

Последнее изменение этой страницы: 2019-03-29; Просмотров: 556; Нарушение авторского права страницы

lektsia.com 2007 — 2023 год. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав! (0.07 с.)

Главная | Случайная страница | Обратная связь

Источник: lektsia.com