Управляющая программа для ЧПУ станка состоит из последовательности кадров и обычно начинается с символа начало программы (%) и заканчивается М02 или М30.

Каждый кадр программы представляет собой один шаг обработки и (в зависимости от ЧПУ) может начинаться с номера кадра (N1. N10 и т.д.), а заканчиваться символом конец кадра (;).

Кадр управляющей программы состоит из операторов в форме слов (G91, M30, X10. и т.д.). Слово состоит из символа (адреса) и цифры, представляющее арифметическое значение.

Адреса X, Y, Z, U, V, W, P, Q, R, A, B, C, D, E являются размерными перемещениям, используют для обозначения координатных осей, вдоль которых осуществляются перемещения.

Слова, описывающие перемещения, могут иметь знак (+) или (-). При отсутствии знака перемещение считается положительным.

Адреса I, J, K означают параметры интерполяции.

G — подготовительная функция.

M — вспомогательная функция.

S — функция главного движения.

F — функция подачи.

Как сделать управляющею программу G-CODE для фрезерного ЧПУ станка в FreeCAD

T, D, H — функции инструмента.

Символы могут принимать другие значения в зависимости от конкретного УЧПУ.

Подготовительные функции (G коды)

G00 — быстрое позиционирование.

Функция G00 используется для выполнения ускоренного перемещения режущего инструмента к позиции обработки или к безопасной позиции. Ускоренное перемещение никогда не используется для выполнения обработки, так как скорость движения исполнительного органа станка очень высока. Код G00 отменяется кодами: G01, G02, G03.

G01 — линейная интерполяция.

Функция G01 используется для выполнения прямолинейных перемещений с заданной скоростью (F). При программировании задаются координаты конечной точки в абсолютных значениях (G90) или приращениях (G91) с соответственными адресами перемещений (например X, Y, Z). Код G01 отменяется кодами: G00, G02, G03.

G02 — круговая интерполяция по часовой стрелке.

Функция GO2 предназначена для выполнения перемещения инструмента по дуге (окружности) в направлении часовой стрелки с заданной скоростью (F). При программировании задаются координаты конечной точки в абсолютных значениях (G90) или приращениях (G91) с соответственными адресами перемещений (например X, Y, Z).

Параметры интерполяции I, J, K, которые определяют координаты центра дуги окружности в выбранной плоскости, программируются в приращениях от начальной точки к центру окружности, в направлениях, параллельных осям X, Y, Z соответственно.

Код G02 отменяется кодами: G00, G01, G03.

G03 — круговая интерполяция против часовой стрелки.

Функция GO3 предназначена для выполнения перемещения инструмента по дуге (окружности) в направлении против часовой стрелки с заданной скоростью (F). При программировании задаются координаты конечной точки в абсолютных значениях (G90) или приращениях (G91) с соответственными адресами перемещений (например X, Y, Z).

Параметры интерполяции I, J, K, которые определяют координаты центра дуги окружности в выбранной плоскости, программируются в приращениях от начальной точки к центру окружности, в направлениях, параллельных осям X, Y, Z соответственно.

G-коды для ЧПУ фрезера для начинающих.

Код G03 отменяется кодами: G00, G01, G02.

G04 — пауза.

Функция G04 — команда на выполнение выдержки с заданным временем. Этот код программируется вместе с X или Р адресом, который указывает длительность времени выдержки. Обычно, это время составляет от 0.001 до 99999.999 секунд. Например G04 X2.5 — пауза 2.5 секунды, G04 Р1000 — пауза 1 секунда.

G17 — выбор плоскости XY.

Код G17 предназначен для выбора плоскости XY в качестве рабочей. Плоскость XY становится определяющей при использовании круговой интерполяции, вращении системы координат и постоянных циклов сверления.

G18 — выбор плоскости XZ.

Код G18 предназначен для выбора плоскости XZ в качестве рабочей. Плоскость XZ становится определяющей при использовании круговой интерполяции, вращении системы координат и постоянных циклов сверления.

G19 — выбор плоскости YZ.

Код G19 предназначен для выбора плоскости YZ в качестве рабочей. Плоскость YZ становится определяющей при использовании круговой интерполяции, вращении системы координат и постоянных циклов сверления.

G20 — ввод дюймовых данных.

Функция G20 активизирует режим работы с дюймовыми данными.

G21 — ввод метрических данных.

Функция G21 активизирует режим работы с метрическими данными.

G40 — отмена коррекции на радиус инструмента.

Функция G40 отменяет действие автоматической коррекции на радиус инструмента G41 и G42.

G41 — левая коррекция на радиус инструмента.

Функция G41 применяется для включения автоматической коррекции на радиус инструмента находящегося слева от обрабатываемой поверхности (если смотреть от инструмента в направлении его движения относительно заготовки). Программируется вместе с функцией инструмента (D).

G42 — правая коррекция на радиус инструмента.

Функция G42 применяется для включения автоматической коррекции на радиус инструмента находящегося справа от обрабатываемой поверхности (если смотреть от инструмента в направлении его движения относительно заготовки). Программируется вместе с функцией инструмента (D).

G43 — коррекция на положение инструмента.

Функция G43 применяется для компенсации длинны инструмента. Программируется вместе с функцией инструмента (H).

G52 — локальная система координат.

СЧПУ позволяет устанавливать кроме стандартных рабочих систем координат (G54-G59) еще и локальные. Когда СЧПУ станка выполняет команду G52, то начало действующей рабочей системы координат смещается на значение указанное при помощи слов данных X, Y и Z. Код G52 автоматически отменяется с помощью команды G52 ХО YO Z0.

G54 — G59 — заданное смещение.

Смещение рабочей системы координат детали относительно системы координат станка.

G68 — вращение координат.

Код G68 позволяет выполнить поворот координатной системы на определенный угол. Для выполнения поворота требуется указать плоскость вращения, центр вращения и угол поворота. Плоскость вращения устанавливается при помощи кодов G17, G18 и G19. Центр вращения устанавливается относительно нулевой точки активной рабочей системы координат (G54 — G59).

Угол вращения указывается при помощи R. Например: G17 G68 X0. Y0. R120.

G69 — отмена вращения координат.

Код G69 отменяет режим вращения координат G68.

G73 — высокоскоростной цикл прерывистого сверления.

Цикл G73 предназначен для сверления отверстий. Движение в процессе обработки происходит на рабочей подаче с периодическим выводом инструмента. Движение в исходное положение после обработки идет на ускоренной подаче.

G74 — цикл нарезания левой резьбы.

Цикл G74 предназначен для нарезания левой резьбы метчиком. Движение в процессе обработки происходит на рабочей подаче, шпиндель вращается в заданном направлении. Движение в исходное положение после обработки идет на рабочей подаче с обратным вращением шпинделя.

G80 — отмена постоянного цикла.

Функция, которая отменяет любой постоянный цикл.

G81 — стандартный цикл сверления.

Цикл G81 предназначен для зацентровки и сверления отверстий. Движение в процессе обработки происходит на рабочей подаче. Движение в исходное положение после обработки идет на ускоренной подаче.

G82 — сверление с выдержкой.

Цикл G82 предназначен для сверления и зенкования отверстий. Движение в процессе обработки происходит на рабочей подаче с паузой в конце. Движение в исходное положение после обработки идет на ускоренной подаче.

G83 — цикл прерывистого сверления.

Цикл G83 предназначен для глубокого сверления отверстий. Движение в процессе обработки происходит на рабочей подаче с периодическим выводом инструмента в плоскость отвода. Движение в исходное положение после обработки идет на ускоренной подаче.

G84 — цикл нарезания резьбы.

Цикл G84 предназначен для нарезания резьбы метчиком. Движение в процессе обработки происходит на рабочей подаче, шпиндель вращается в заданном направлении. Движение в исходное положение после обработки идет на рабочей подаче с обратным вращением шпинделя.

G85 — стандартный цикл растачивания.

Цикл G85 предназначен для развертывания и растачивания отверстий. Движение в процессе обработки происходит на рабочей подаче. Движение в исходное положение после обработки идет на рабочей подаче.

G86 — цикл растачивания с остановкой вращения шпинделя.

Цикл G86 предназначен для растачивания отверстий. Движение в процессе обработки происходит на рабочей подаче. В конце обработки происходит остановка шпинделя. Движение в исходное положение после обработки идет на ускоренной подаче.

G87 — цикл растачивания с отводом вручную.

Цикл G87 предназначен для растачивания отверстий. Движение в процессе обработки происходит на рабочей подаче. В конце обработки происходит остановка шпинделя. Движение в исходное положение после обработки идет вручную.

G90 — режим абсолютного позиционирования.

В режиме абсолютного позиционирования G90 перемещения исполнительных органов производятся относительно нулевой точки рабочей системы координат G54-G59 (программируется, куда должен двигаться инструмент). Код G90 отменяется при помощи кода относительного позиционирования G91.

G91 — режим относительного позиционирования.

В режиме относительного (инкрементального) позиционирования G91 за нулевое положение каждый раз принимается положение исполнительного органа, которое он занимал перед началом перемещения к следующей опорной точке (программируется, на сколько должен переместиться инструмент). Код G91 отменяется при помощи кода абсолютного позиционирования G90.

G94 — скорость подачи в дюймах/миллиметрах в минуту.

При помощи функции G94 указанная скорость подачи устанавливается в дюймах за 1 минуту (если действует функция G20) или в миллиметрах за 1 минуту (если действует функция G21). Программируется вместе с функцией подачи (F). Код G94 отменяется кодом G95.

G95 — скорость подачи в дюймах/миллиметрах на оборот.

При помощи функции G95 указанная скорость подачи устанавливается в дюймах на 1 оборот шпинделя (если действует функция G20) или в миллиметрах на 1 оборот шпинделя (если действует функция G21). Т.е. скорость подачи F синхронизируется со скоростью вращения шпинделя S. Код G95 отменяется кодом G94.

G98 — возврат к исходной плоскости в цикле.

Если постоянный цикл станка работает совместно с функцией G98, то инструмент возвращается к исходной плоскости в конце каждого цикла и между всеми обрабатываемыми отверстиями. Функция G98 отменяется при помощи G99.

G99 — возврат к плоскости отвода в цикле.

Если постоянный цикл станка работает совместно с функцией G99, то инструмент возвращается к плоскости отвода между всеми обрабатываемыми отверстиями. Функция G99 отменяется при помощи G98.

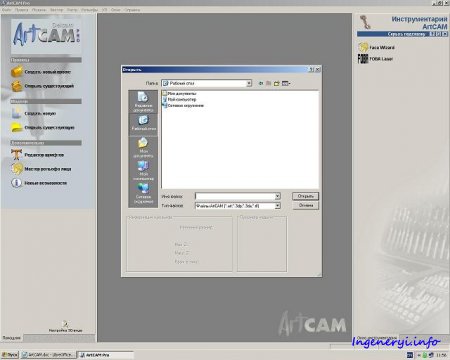

G-код (УП) можно создать вручную или автоматизировано в таких программах, например, как ArtCam.

На исполнение G-код запускается в программах управления станком Mach3и KCam.

Просмотров: 2494 | Комментариев: 0

Похожие записи

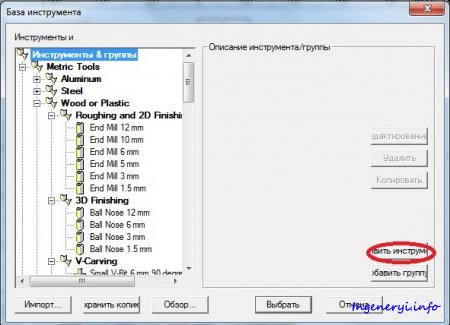

- Создание карточки инструмента для конусной фрезы в ArtCam.

Фрезы конусные двухзаходные применяются для создания 3D рельефов на станках с ЧПУ из различных материалов — древесины, пластиков, воска. Конусные фрезы позволяют производить обработку материала на большую глубину за один проход. Данные фрезы позволяют производить обработку сразу начисто на большую .

Фрезы конусные двухзаходные применяются для создания 3D рельефов на станках с ЧПУ из различных материалов — древесины, пластиков, воска. Конусные фрезы позволяют производить обработку материала на большую глубину за один проход. Данные фрезы позволяют производить обработку сразу начисто на большую . - Burny 2.8 Входные сигналы для переключателя исходного положения (НОМЕ)

Для приема 3 входных сигналов исходного положения применяется дополнительный соединитель..

Для приема 3 входных сигналов исходного положения применяется дополнительный соединитель.. - Создание УП в программе ArtCAM

Запускаем ArtCAM. В меню «файл» выбираем «открыть». В появившемся окне нужно изменить тип файлов — выбрать файлы AutoCAD (*.dxf, *.dwg), как это показано на рисунке 1.

Запускаем ArtCAM. В меню «файл» выбираем «открыть». В появившемся окне нужно изменить тип файлов — выбрать файлы AutoCAD (*.dxf, *.dwg), как это показано на рисунке 1. - Решение простой задачи по автоматизации. STEP7 + S7-PLCSIM

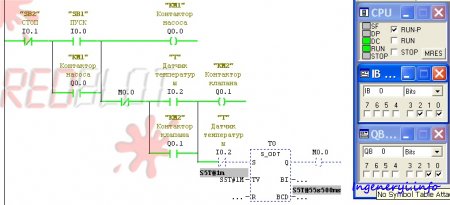

Температура воды в рабочей машине регулируется путем изменения расхода через теплообменник. При росте температуры выше 90 гр. расход увеличивается путем открывания дополнительного клапана.

Температура воды в рабочей машине регулируется путем изменения расхода через теплообменник. При росте температуры выше 90 гр. расход увеличивается путем открывания дополнительного клапана. - Описание команд обмена данными модуля ввода — вывода ADAM4500 по протоколу .

Команда устанавливает адрес, скорость обмена данными, и/или статус контрольной суммы для цифрового модуля ввода/вывода.

Команда устанавливает адрес, скорость обмена данными, и/или статус контрольной суммы для цифрового модуля ввода/вывода.

Источник: ingeneryi.info

G-коды. История, описание, применение. Gкод

Единственный в мире Музей Смайликов

Самая яркая достопримечательность Крыма

Скачать 25.63 Kb.

Производители систем УЧПУ (CNC), как правило, используют ПО управления станком, для которого написана (оператором) программа обработки в качестве осмысленных команд управления, используется G-код в качестве базового подмножества языка программирования, расширяя его по своему усмотрению. G-код — условное именование языка программирования устройств с числовым программным управлением (ЧПУ). Был создан компанией Electronic Industries Alliance в начале 1960-х . Окончательная доработка была одобрена в феврале 1980 года как стандарт RS274D. Также это стандартный язык, используемый многими моделями 3D-принтеров для управления процессом печати. Файлы GCODE могут быть открыты с помощью различных программ 3D-печати, например, Simplify3D, GCode Viewer, а также с помощью текстового редактора, поскольку их содержимое представляет собой обычный текст.

История языка

Первая реализация языка программирования с числовым программным управлением была разработана в MIT Лаборатория сервомеханизмов в конце 1950-х. За прошедшие десятилетия многие организации (коммерческие и некоммерческие) разработали множество реализаций. В этих реализациях часто использовался G-код.

Основная стандартизированная версия, используемая в Соединенных Штатах, была утверждена Electronic Industries Alliance в начале 1960-х годов. Окончательная версия была утверждена в феврале 1980 года как RS-274-D. В других странах часто используется стандарт ISO 6983, но многие европейские страны используют другие стандарты.

Например, DIN 66025 используется в Германии, а PN-73M-55256 и PN-93 / M-55251 ранее использовались в Польше. Расширения и вариации были добавлены независимо производителями устройств управления и производителями станков, и операторы конкретного контроллера должны знать о различиях продуктов каждого производителя.

Одна стандартизированная версия G-кода, известная как BCL (Binary Cutter Language), используется только на очень небольшом количестве машин. BCL, разработанный в Массачусетском технологическом институте, был разработан для управления станками с ЧПУ с точки зрения прямых линий и дуг.

В период с 1970-х по 1990-е годы многие производители станков с ЧПУ пытались преодолеть трудности совместимости путем стандартизации контроллеров станков, созданных Фанук, Siemens был еще одним лидером на рынке систем ЧПУ, особенно в Европе. В 2010-х годах различия и несовместимость контроллеров не так опасны, потому что операции обработки обычно разрабатываются с помощью приложений CAD / CAM, которые могут выводить соответствующий G-код для конкретной машины с помощью программного инструмента, называемого постпроцессором. Некоторые станки с ЧПУ используют «диалоговое» программирование, которое представляет собой режим программирования, подобный мастеру, который либо скрывает G-код, либо полностью игнорирует использование G-кода. Некоторыми популярными примерами являются Advanced One Touch (AOT) Okuma, ProtoTRAK Southwestern Industries, Mazatrol Mazak, Ultimax и Winmax Hurco, система интуитивного программирования (IPS) Haas и диалоговое программное обеспечение CAPS от Mori Seiki.

G-код начинался как ограниченный язык, в котором отсутствовали такие конструкции, как циклы, условные операторы и объявленные программистом переменные с естественными -слово-содержащими именами (или выражениями, в которых можно было использовать их). Он не мог закодировать логику, но был просто способом «соединить точки», когда программист от руки вычислял расположение многих точек.

Последние реализации G-кода включают возможности макроязыка, несколько более близкие к языку программирования высокого уровня . Кроме того, все основные производители (например, Fanuc, Siemens, Heidenhain) предоставляют доступ к данным ПЛК, таким как данные позиционирования осей и данные инструмента, через переменные, используемые программами ЧПУ. Эти конструкции упрощают разработку приложений автоматизации.

Среда программирования G-кода развивалась параллельно со средами общего программирования — от самых ранних сред (например, написание программы карандашом, ввод ее в перфоратор) до новейшие среды, сочетающие CAD (компьютерное проектирование), CAM (автоматизированное производство) и многофункциональные редакторы G-кода. (Редакторы G-кода аналогичны использованию цветов и отступов семантически [плюс другие функции], чтобы помочь пользователю способами, которые базовые не могут. Пакеты CAM аналогичны IDE в общем программировании.) Две смены парадигмы высокого уровня: отказ от «ручного программирования» (без использования только карандаша или текстового редактора и человеческого разума) для программного обеспечения CAM систем, которые автоматически генерируют G-код через постпроцессоры (аналогично развитию визуальных техник в общем программировании) и отказ от жестко запрограммированных конструкций в пользу параметрических (аналогично разнице в общем программировании между жестким кодированием константы в уравнение и объявлением ее как переменная и присвоение ей новых значений по желанию; а также для объектно-ориентированного подхода в целом).

Макро (параметрическое) программирование с ЧПУ использует понятные человеку имена переменных, реляционные операторы и структуры циклов, как и в общем программировании, для сбора информации и логики с машиночитаемой семантикой. В то время как старое ручное программирование с ЧПУ могло описывать только отдельные экземпляры деталей в числовой форме, макропрограммирование описывает абстракции, которые можно легко применить в самых разных случаях.

У этой разницы есть много аналогов, как до эпохи вычислений, так и после ее появления, например, создание текста в виде растровых изображений по сравнению с использованием кодировки символов с глифами; уровень абстракции табличных, технических чертежей с множеством номеров деталей, параметрически определяемых одним и тем же чертежом и таблицей параметров; или способ, которым HTML прошел стадию использования разметки контента для целей презентации, а затем превратился в модель CSS. Во всех этих случаях более высокий уровень абстракции вводил то, чего не хватало семантически.

STEP-NC отражает ту же тему, которую можно рассматривать как еще один шаг на пути, начавшемся с разработки станков, приспособлений и приспособлений, а также числового управления, которые все стремились «развить навыки в инструмент «. Последние разработки G-кода и STEP-NC направлены на встраивание информации и семантики в инструмент. Эта идея не нова, с самого начала численного управления концепция сквозной среды CAD / CAM была целью таких ранних технологий, как DAC-1 и APT.

Эти усилия устраивали такие огромные корпорации, как GM и Boeing. Однако малые и средние предприятия пережили эпоху более простых реализаций ЧПУ, с относительно примитивным G-кодом «соединяем точки» и ручным программированием, пока CAD / CAM не улучшились и не стали распространяться по всей отрасли.

Любой станок с большим количеством осей, шпинделей и инструментальных станций трудно правильно программировать вручную. Это делалось годами, но нелегко. Эта проблема существовала на протяжении десятилетий в программировании винтовых станков с ЧПУ и вращательного переноса, а теперь она также возникает и с современными новейшими обрабатывающими центрами, называемыми «токарно-фрезерные станки», «токарно-фрезерные станки», «многозадачные станки» и «многофункциональные станки». Теперь, когда системы CAD / CAM широко используются, программирование ЧПУ (например, с помощью G-кода) требует, чтобы CAD / CAM (в отличие от ручного программирования) был практичным и конкурентоспособным в рыночных сегментах этих классов станков. обслуживать. Однако в то же время программисты по-прежнему должны досконально понимать принципы ручного программирования и должны критически мыслить и пересматривать некоторые аспекты решений программного обеспечения.

Современное оборудование позволяет создавать программы для работы станков с ЧПУ несколькими способами:

● Написание программы вручную или в текстовом редакторе ПК.

Необходимый этап в подготовке специалистов для работы на станках с ЧПУ. Подходит также как основной способ программирования на производствах, где в течение длительного времени выпускают несколько простых деталей, не прибегая к перестройке оборудования.

● Составление и ввод программы на стойке ЧПУ.

- Использование возможностей CAD и CAM систем

Структура программы

Программа, написанная с использованием G-кода, имеет жёсткую структуру. Все команды управления объединяются в кадры — группы, состоящие из одной или более команд. Кадр завершается символом перевода строки (CR/LF) и может необязательно иметь явно указанный номер, начинающийся с буквы N, за исключением первого кадра программы и комментариев.

Этот номер является по сути меткой кадра и необязательно должен нарастать в программе или представлять собой последовательные целые числа, важно, чтобы номер не повторялся в пределах программы. В большинстве современных интерпретаторов кода допустимо использовать в коде программы строчные и прописные буквы, как в примере.

Пробелы в строке кадра игнорируются, поэтому допустимо слитное написание команд кадра. Первый (а в некоторых случаях ещё и последний) кадр содержит только один необязательный знак . Завершается программа командами M02 или M30. Комментарии к программе размещаются в круглых скобках. Комментарий может располагаться как в отдельной строке, так и в любом месте кадра среди команд. Недопустимо оформлять в качестве комментария несколько строк, охваченных парой круглых скобок.

Элементарные команды в каждом кадре выполняются одновременно, поэтому порядок команд в кадре строго не оговаривается, но традиционно предполагается, что первыми указываются подготовительные команды (например, выбор плоскости круговой интерполяции, скоростей перемещений по осям и др.), затем задание координат перемещения, затем выбора режимов обработки и технологические команды. Традиционно, когда описывают синтаксис G-code, говорят, что любая команда в программе начинается с буквы G для «подготовительных» кодов и M — для дополнительных, что номер строки начинается с буквы N, а номер программы или подпрограммы — с буквы O. Это, в принципе, правда, но не вся и не всегда.

Во-первых, деление на G- и M-коды — условно. Раньше, во времена первых станков с ЧПУ, это имело практическое значение, потому что связь синтаксиса с аппаратной реализацией была жестче. Сейчас же, это деление практически потеряло свое значение.

Однако, правило о том, что M-код может быть только один на строке, все же стоит выполнять, как в старые времена, потому что никогда не знаешь точно, на сколько вольно производитель контроллера станка обошелся с реализацией языка. Например, на станках DMG Mori, автоматическое измерение длины инструмента, установленного в шпинделе, выполняется кодом G324 , но если вы просто хотите активировать измерительный сенсор для того, чтобы почистить его (при этом крышка, под которой он скрыт во время обычной работы, открывается, и он выдвигается, но измерение не происходит), вам нужно выполнить код M44 . По классической логике языка, использование G-кода для измерения длины — нестандартное решение, потому что вы явно не хотите, чтобы одновременно с этим (одной строкой кода) выполнялись какие-то еще действия. Но в современных реалиях это не имеет значения. На станках Haas та же операция измерения делается вообще запуском специальной подпрограммы с параметрами (тип и номер инструмента), а не одним кодом. Плюс, практически любой контроллер позволяет определять пользовательские G- или M-коды, полностью стирая различие между ними.

Ветвление и циклы

В G-code есть условный и безусловный переход по команде GOTO . Синтаксис адреса (аргумента) этой команды может различаться. Чаще всего, это число, соответствующее номеру строки, заданному на самой строке, как N число . Но некоторые реализации языка, например — синтаксис контроллеров Okuma, позволяют давать строкам буквенные метки. С одной стороны, это хорошо, а с другой — нетипично, что смущает некоторых программистов и операторов.

Условный переход выполняется традиционным IF THEN команда . Конструкция ELSE в языке не нужна, потому что если условие — ложно, команда на этой строке не будет выполнена, а будет выполнен переход на следующую строку. Это важно понимать, потому что ошибка с тем, чтобы поместить команду, которая должна быть выполнена только если условие истинно, на следующую строку — одна из самых распространенных в «ручном» программировании. Вероятно, это случается с неопытными программистами, которые до этого привыкли к синтаксису языков высокого уровня. В некоторых реализациях не обязательно и THEN , что добавляет краткости, но не добавляет читаемости.

Максимальное число элементарных команд и заданий координат в одном кадре зависит от конкретного интерпретатора языка управления станками, но для большинства популярных интерпретаторов (стоек управления) не превышает 6. Существуют так называемые модальные и немодальные команды. Модальные команды изменяют некоторый параметр/настройку и эта настройка действует на все далее исполняемые кадры программы до их смены очередной модальной командой либо её отмены. К модальным командам, например, относятся скорости перемещения инструмента, управления скоростью шпинделя, подачи смазочно-охлаждающей жидкости (СОЖ) и др. Немодальные команды действуют только внутри их содержащего кадра. К немодальным командам относятся, например, команды разгона и торможения шпинделя.

Интерпретатор кода (стойка управления) станком запоминает значение введённых параметров и настроек до их смены очередной модальной командой или отмены ранее введённой модальной команды, поэтому необязательно указание в каждом кадре, например, скорости перемещения инструмента.

Каждая управляющая команда может иметь один или несколько параметров, которые обозначаются буквами латинского алфавита.

Возможность указания параметров :

G-код позволяет использовать следующие основные параметры для управляющих команд:

X — координата точки траектории по оси X (например, G00 X25.4 Y2.3),

Y — координата точки траектории по оси Y (например, G01 X25.4 Y2.3 Z0.2),

Z — координата точки траектории по оси Z (например, G01 X25.4 Y2.3 Z0.2),

P — параметр команды G04 (например, P120),

F — скорость рабочей подачи (например, G01 X10.5 F75),

S — скорость вращения шпинделя (например, S1500 M3),

R — параметр стандартного цикла или радиус дуги,

H — параметр коррекции выбранного инструмента,

I,J,K — параметры дуги при круговой интерполяции (например, G03 X5 Y5 I0 J0).

Список основных G-кодов:

G00 — Быстрое перемещение

G01 — Линейная интерполяция, по час. стр.

G02 — Круговая интерполяция, по час. стр.

G03 — Круговая интерполяция, против час. стр.

G33 — Нарезание резьбы

G54-59 — Установка системы координат детали 1

G73 — Многопроходное сверление

G94 — Подача в минуту

G95 — Подача на оборот

G96 — Контроль постоянной скорости резания

Пример использования:

G0 F300 (задание скорости холостого перемещения инструмента в мм/мин)

M3 S500 (включение вращения шпинделя по часовой стрелке и задание его скорости вращения 500 об/мин)

G4 P2000 (выдержка 2 секунды для раскрутки шпинделя)

X0 Y30 Z5 (подвод инструмента в точку с координатами X=0 Y=30 Z=5 со скоростью холостого перемещения)

G1 Z-2 F40 (врезание в заготовку на глубину 2 мм со скоростью 40 мм/мин)

- https://www.intuwiz.ru/articles/g-code.html

- https://habr.com/ru/post/472206/

- https://3d-stanki.ru/spravochnik/programmnoe-obespechenie-dlya-stankov-s-chpu/opisanie-g-i-m-kodov-dlya-programmirovaniya-chpu-cnc-stankov-2/

- https://3deshnik.ru/wiki/index.php/G-%D0%BA%D0%BE%D0%B4%D1%8B

- https://www.haascnc.com/ru/video/tipoftheday/imx_uyrvuos.html

Источник: topuch.com

Описание G-кодов

G-код является наименованием языка программирования ЧПУ-систем. Программа управления – это обычный текстовый файл, состоящий из последовательности кадров. Начинается файл, как правило, с символа начала программы (%) и оканчивается набором символов М02 либо М30.

Каждый из кадров программы — это один шаг обработки, начинающийся, в зависимости от типа устройства ЧПУ, с номера кадра (N1-N10 и т.п.), а заканчивающийся символом конца кадра (;).

Программа управления имеет кадр, состоящий из операторов, представленных в форме слов (Х10,G91,M30 и пр.). В состав слова входят символы (адреса), а также цифры, являющиеся арифметическим значением.

Адресами X,Y,Z,U,V,W,P,Q,R,A,B,C,D,E записываются координатные оси, по которым выполняются перемещения.

Слова, которые описывают перемещения, идут либо со знаком (+), либо со знаком (-). Если знак отсутствует, перемещение считают положительным.

Адресами I,J,K описывают параметры интерполяции, G является подготовительной функцией, M – вспомогательной функцией, S – функцией главного движения, F — функцией подачи. T,D,H являются функциями инструмента.

Все символы могут получать и другие значения, что зависит от вида УЧПУ.

Подготовительные функции (G-коды)

G00 код быстрого позиционирования. Функция G00 применяется для проведения ускоренного передвижения режущего инструмента в позицию обработки или в безопасную позицию. Ускоренное перемещение не применяется ни при каких условиях для проведения обработки, поскольку скорость перемещения исполнительного станочного органа довольно высокая. Отмена кода G00 выполняется посредством кодов G01,G02 и G03.

G01 – код линейной интерполяции. Функция G01 применяется при выполнении прямолинейных передвижений с определенной скоростью (F). В процессе программирования задают координаты конечной точки, используя абсолютные значения (G90) либо приращения (G91), а также соответственные адреса перемещений (к примеру, X,Y,Z). Отмена кода G01 выполняется посредством кодов: G00,G02 и G03.

G02 – код круговой интерполяции по часовой стрелке. GO2 – функция, применяемая при выполнении передвижения инструмента по окружности (дуге) по часовой стрелке с определенной скоростью (F). В процессе программирования задают координаты конечной точки, используя абсолютные значения (G90) либо приращения (G91) с соответствующими адресами передвижений (к примеру, X,Y,Z).

I, J, K — параметры интерполяции, определяющие координаты центра окружности (дуги) в избранной плоскости; программирование выполняется в приращениях от первоначальной точки к центру дуги (окружности), в направлении, параллельном соответственно осям X,Y,Z. Отмена кода G02 выполняется посредством кодов G00,G01 и G03.

G03 – код круговой интерполяции против часовой стрелки. GO3 — функция, предназначенная для проведения перемещения инструментов по окружности (дуге) против часовой стрелки с определенной скоростью (F). В ходе программирования задают координаты конечной точки, применяя абсолютные значения (G90) либо приращения (G91) с соответствующими адресами перемещений (к примеру, X,Y,Z).

Интерполяционные параметры I,J,K, определяющие координаты центра окружности (дуги) в указанной плоскости, программируют в приращениях от сходной точки к центру, соответственно параллельно осям X,Y,Z. Отмена G03-кода выполняется посредством кодов G00,G01 и G02.

G04 – код паузы. Функция G04 представляет собой команду на выдержку с указанным временем. Программирование данного кода выполняется совместно с X либо Р адресом, указывающим на длительность времени выдержки. Как правило, данное время лежит в промежутке 0.001-99999.999 секунд. К примеру, G04 X2.5 показывает, что имеет место пауза в 2.5 секунды, а примере G04 Р1000 пауза составляет 1 секунду.

G17 – код выбора плоскости XY. Посредством кода G17 выбирается плоскость XY как рабочая. Плоскость XY выбирают определяющей при применении круговой интерполяции, при вращении координатной системы и константных циклов сверления.

Код G18 отвечает за выбор плоскости XZ. Функция G18 предназначена для определения плоскости XZ как рабочей. XZ-плоскость становится определяющей в случае круговой интерполяции, вращения системы координат и константных циклов сверления.

Код G19 отвечает за — выбор YZ-плоскости. Функция G19 служит для определения плоскости YZ как рабочей. Данная плоскость является определяющей в случае применения круговой интерполяции, вращения системы координат и константных циклов сверления.

Код G20 отвечает за введение дюймовых данных. Функцией G20 активизируется режим использования дюймовых данных.

Код G21 отвечает за ввод метрических данных. Функцией G21 активизируется режим применения метрических данных.

G40-кодом отменяется коррекция на радиус инструмента. Функцией G40 отменяется действие автокоррекции на радиус инструмента — коды G41, G42.

Код G41 описывает левую коррекцию на радиус инструмента. Функцией G41 описывается включение автокоррекции на радиус инструмента, лежащего слева от поверхности обработки (если рассматривать инструмент в направлении перемещения его относительно заготовки). Программирование выполняется совместно с функцией инструмента — D.

Код G42 описывает правую коррекцию на радиус инструмента. Функцию G42 применяют для активирования автокоррекции на радиус инструмента, лежащего справа от поверхности обработки, если рассматривать инструмент в направлении перемещения его относительно заготовки. Программирование выполняется совместно с функцией инструмента D.

Код G43 отвечает за коррекцию на положение инструмента. G43 применяют для описания компенсации длины инструмента. Программирование выполняется совместно с функцией инструмента — H.

Код G52 отвечает за локальную систему координат. СЧПУ дает возможность установки не только стандартных рабочих координатных систем (G54-G59), но и локальных. Когда станочной системой ЧПУ выполняется G52, то происходит смещение начала действующей рабочей координатной системы на значение, которое указано посредством слов данных X,Y,Z. Кодом G52 выполняется автоотмена — команда G52 ХО YO Z0.

Коды G54-G59 определяют заданное смещение. Смещение функционирующей координатной системы детали относительно координатной системы станка.

Код G68 вращения координат. Функция G68 дает возможность выполнения поворота системы координат на заданный угол. Для того, чтобы выполнить поворот, необходимо задать плоскость вращения, а также указать центр вращения, угол поворота. Установка плоскости вращения выполняется посредством кодов G17,G18,G19.

Установка центра вращения выполняется относительно нулевой точки рабочей активной координатной системы (G54-G59). Указание угла вращения выполняется с помощью R. К примеру, G17G68 X0.Y0.R120.

Код G69 отвечает за отмену вращения координат. Функцией G69 отменяется режим G68 вращения координат.

Код G73 отвечает за работу высокоскоростного цикла прерывистого сверления. Цикл G73 служит для описания высверливания отверстий. Движение в ходе работ выполняется на рабочей подаче, вывод инструмента периодический. Перемещение в начальное положение после обработки происходит на ускоренной подаче.

Код G74 описывает цикл нарезки левой резьбы. Циклом G74 описывается процедура нарезки левой резьбы помощью метчика. Перемещение в ходе обработки выполняется на рабочей подаче, вращение шпинделя выполняется в определенном направлении. Перемещение после обработки в начальное положение выполняется на рабочей подаче, вращение шпинделя обратное.

Код G80 отменяет постоянный цикл – выполняется отмена любого постоянного цикла.

Код G81 отвечает за стандартный цикл сверления. Циклом G81 описывается зацентровка и сверление отверстий. Перемещение в ходе обработки выполняется на рабочей подаче. Перемещение в начальную позицию после обработки происходит на ускоренной подаче.

Код G82 отвечает за сверление с выдержкой. Циклом G82 описывается сверление и зенкование отверстий. Перемещение в ходе обработки выполняется на рабочей подаче, в конце — пауза. Перемещение в исходную позицию после обработки выполняется на ускоренной подаче.

Код G83 отвечает за исполнение цикла прерывистого сверления. Циклом G83 описывается процесс глубокого сверления отверстий. Перемещение в ходе обработки выполняется на рабочей подаче, при этом происходит периодический вывод в плоскость отвода инструмента. Перемещение в начальную позицию после обработки выполняется на ускоренной подаче.

Кодом G84 описывается цикл нарезания резьбы. G84 – цикл, предназначенный для нарезания резьбы посредством метчика. Перемещение в ходе обработки выполняется на рабочей подаче, вращение шпинделя выполняется в определенном направлении. Возвращение в начальное положение после обработки выполняется на рабочей подаче, вращение шпинделя обратное.

G85 является стандартным циклом растачивания. Цикл G85 служит в целях развертывания и растачивания различных отверстий. Перемещение в ходе обработки выполняется на рабочей подаче. Возврат в начальное состояние по окончании обработки выполняется на рабочей подаче.

Код G86 описывает цикл растачивания, включающий остановку вращения шпинделя. Назначение цикла G86 — описание растачивания отверстий. Перемещение в ходе обработки выполняется на рабочей подаче. По окончании обработки шпиндель останавливается. Перемещение в начальное положение в конце обработки выполняется на ускоренной подаче.

Код G87 описывает цикл растачивания, отвод производится вручную. Циклом G87 описывается растачивание отверстий. Перемещение в ходе обработки выполняется на рабочей подаче. По окончании обработки шпиндель останавливается. Перемещение в начальное состояние по завершении обработки выполняется вручную.

Код G90 отвечает за режим абсолютного позиционирования. В данном режиме G90 движение исполнительного органа происходит относительно нуля рабочей координатной системы G54-G59 (программой определяется направление движения инструмента). Отмена кода G90 выполняется посредством кода G91, отвечающего за относительное позиционирование.

Код G91 описывает режим относительного позиционирования. В данном режиме — режиме инкрементального позиционирования G91, «нуль»-положением всякий раз выбирается положение исполнительного органа, в котором он был перед началом движения к последующей опорной точке (определяется программой, на сколько необходимо переместиться инструменту). Отмена кода G91 выполняется посредством кода G90, отвечающего за абсолютное позиционирование.

Код G94 определяет скорость подачи, измерение — дюймы/миллиметры в минуту. С помощью функции G94 установка скорости подачи выполняется в дюймах в 1 минуту в случае действия функции G20 либо в миллиметрах в 1 минуту при действии функции G21. Определяется программой совместно с функцией подачи — F. Отмена кода G94 выполняется посредством кода G95.

Код G95 определяет скорость подачи, измерение – дюймы/миллиметры на оборот. С помощью функции G95 заданная скорость подачи определяется в дюймах на один шпиндельный оборот в случае действия функции G20 либо в миллиметрах на оборот в случае действия функции G21. Таким образом, происходит синхронизация скорости подачи F и скорости вращения шпинделя S. Отмена G95 выполняется посредством кода G94.

Код G98 описывает возврат к начальной плоскости в цикле. В случае, когда функционирование постоянного цикла идет вместе с функцией G98, возврат инструмента к начальной плоскости выполняется по окончании каждого из циклов и между обрабатываемыми отверстиями. Отмена функции G98 выполняется посредством кода G99.

Код G99 определяет в цикле возврат в плоскость отвода. В случае, когда постоянный станочный цикл функционирует совместно с G99, возврат инструмента к плоскости отвода выполняется между всеми отверстиями, подвергаемыми обработки. Отмена функции G99 выполняется посредством G98.

Источник: xn--80aaleuhefmceh2aip5lpa.xn--p1ai