CADmaster

«ФОБОС» — интегрированная система технологической подготовки, оперативного планирования и диспетчерского контроля

Скачать статью в формате PDF — 713.3 Кбайт

Главная » CADmaster №3(3) 2000 » Машиностроение «ФОБОС» — интегрированная система технологической подготовки, оперативного планирования и диспетчерского контроля

Календарные планы производства требуют корректировки сразу после их составления.

Система оперативного управления в автоматизированном производстве

Наиболее динамичные изменения в действующем производстве связаны с наличием отклонений от принятого графика, а значит, с соответствующим оперативным планированием, составлением и коррекцией производственных расписаний. Данные для оперативного планирования должны собираться непосредственно во время производственного процесса. При этом принято руководствоваться следующими правилами:

- частные изменения графика производства и случайные отклонения от него не должны рассматриваться как какие-то нарушения плана работы: это нормальное состояние планирования, при котором сбор необходимой информации — обычный процесс, который выполняется ЭВМ и оценивается управляющим персоналом;

- система информационной поддержки должна обеспечивать простой и быстрый доступ к текущим данным, что позволяет рассчитывать и анализировать различные варианты управления производством в реальном времени;

- следует фиксировать источники данных и проводить их взаимную оценку для подтверждения достоверности получаемой информации;

- составление календарных планов на разные периоды времени (год, квартал, месяц, день) должно осуществляться на различных уровнях управления.

Система «ФОБОС», опирающаяся на перечисленные принципы, предназначена для оперативного планирования (месяц, день) внутрицеховых задач. Именно в цехе реализация производственных расписаний сопровождается постоянными отклонениями от принятых планов. Известные специалисты в области управления производством Р. Сюри (R. Sury) и С. Уитни (C.

Как снять показания с цифрового электросчетчика электроэнергии Фобос 1

Whitney) отмечают: «Сбои могут расширяться, как пожар, и тогда управляющему (участком, цехом) приходится работать как пожарному». Суть проблемы четко обозначил С. Уайт (S. White) — ученый с мировым именем, занимающийся составлением расписаний (см. эпиграф).

Модуль оперативного планирования системы «ФОБОС» обеспечивает компьютерную поддержку принятия оперативных решений на уровне цеха. Исходными данными для расчетов служат технологические маршруты обработки деталей.

Современные CAD/CAM системы типа EUCLID, Unigraphics или CATIA позволяют получить подробные компьютеризированные данные об операционной технологии обработки сложных поверхностей деталей. Ориентированные на конкретный станочный парк, имеющиеся системы ЧПУ, а также на применяемый режущий инструмент, такие системы с высокой точностью определяют время, необходимое для выполнения соответствующих программно-комбинированных операций. Использование этих данных в модуле технологической подготовки производства системы «ФОБОС» позволяет эффективно планировать работы на обрабатывающих центрах и станках с ЧПУ.

Фобос спутник Марса

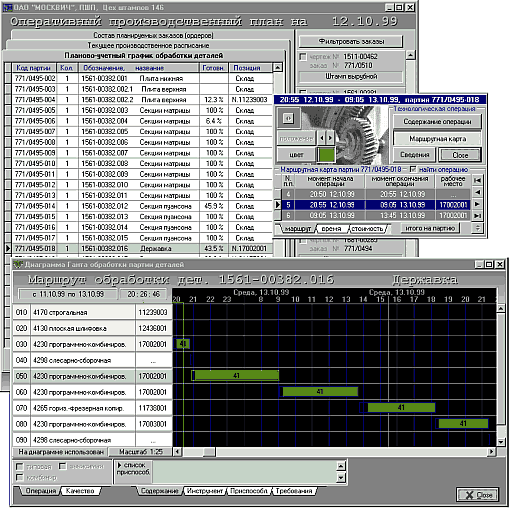

Планово-учетный график и маршрутная карта обработки деталей

Следует, однако, заметить, что в условиях мелкосерийных и единичных производств очень большая часть технологических операций выполняется на универсальном оборудовании. В таких случаях нормы времени на обработку соответствующих деталей вносятся технологом вручную (для этих целей в системе имеется удобный пользовательский интерфейс).

Человек, как известно, может внести в систему и неточные данные. Именно с человеческим фактором, а также с качеством режущего инструмента связаны основные нарушения производственного расписания: на универсальном станке рабочий очень часто либо заканчивает операцию раньше запланированного срока, либо не укладывается в отведенный ему технологический норматив. Это может вызывать лавинообразный рост простоев на других рабочих местах. Дальнейшая работа цеха по такому расписанию возможна только при соответствующей компьютерной поддержке и надлежащем диспетчерском контроле.

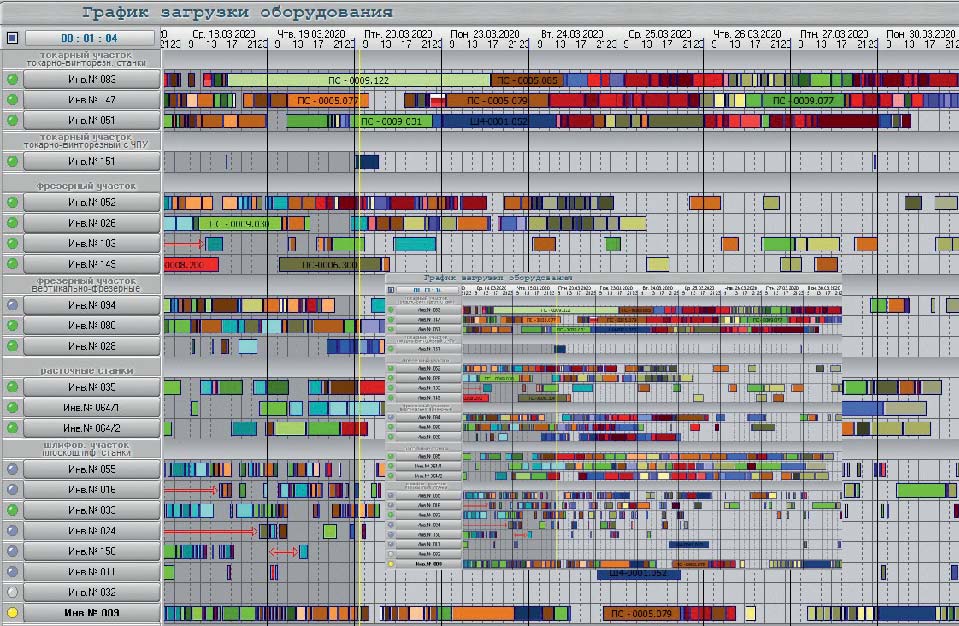

Контроль состояния производства в системе «ФОБОС» осуществляется как за счет компьютеризированного анализа диаграммы загрузки технологического оборудования, так и с помощью вывода на дисплей текущего планово-учетного графика обработки деталей. Диспетчер имеет возможность получить полную информацию и по всем деталям, и по выборочным партиям. Имитационная модель прохождения материальных потоков в цехе позволяет с периодичностью в 5 минут получать сведения о степени готовности деталей, их текущем положении, а также о трудоемкости, стоимости и составе выполняемых технологических операций. В основе моделирования лежит сбор и обработка информации непосредственно с рабочих мест.

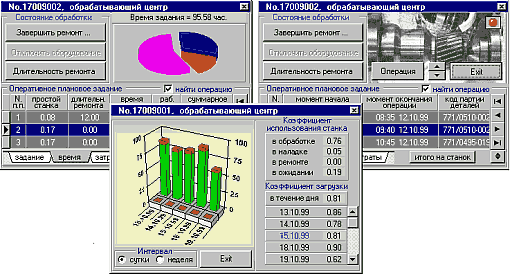

Интерфейс для анализа загрузки технологического оборудования

В системе имеется также удобный интерфейс для анализа загрузки технологического оборудования.

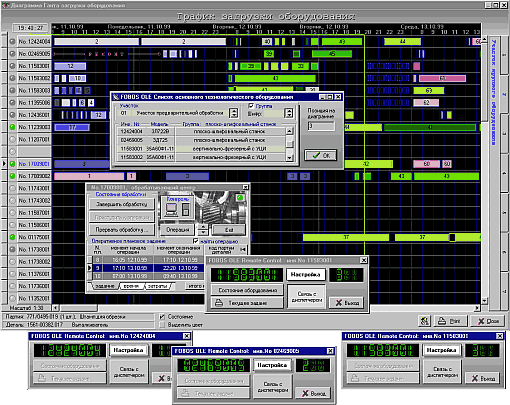

Технология клиент/сервер как средство реального отображения состояния оборудования в цехе

Модуль производственного диспетчирования системы «ФОБОС» позволяет компьютеризировать рабочее место мастера. Для этих целей разработано специальное программное обеспечение, которое позволяет непосредственно в цехе выводить на принтер рабочие наряды и по сети сообщать диспетчеру информацию о текущем состоянии оборудования (операция завершилась раньше срока, оборудование вышло из строя, приступить к операции

Для организации удаленного доступа мастера к рабочему месту диспетчера как нельзя лучше подходит технология клиент/сервер, а именно технология передачи данных между неоднородными платформами OLE. Она не только позволяет решить внутренние проблемы связи между удаленными приложениями, но и предоставляет клиенту ряд функций для быстрой интеграции своих программ с модулями системы «ФОБОС» (перед многими компаниями-разработчиками ПО постоянно и остро стоит проблема интеграции их программных приложений с приложениями, уже установленными у заказчика). Клиентская часть программного комплекса обеспечивает функциональность рабочего места мастера. Сервером является программа оперативного диспетчерского контроля, использующая в качестве интерфейса диаграмму загрузки технологического оборудования.

При возникновении нештатной ситуации мастер вносит необходимую информацию в свой компьютер (если отклонений от производственного расписания нет, система самостоятельно имитирует прохождение материальных потоков через рабочие места цеха). На диспетчерском табло — диаграмме Ганта — появляются соответствующие изменения, анализируя которые диспетчер принимает управленческое решение. В свою очередь модуль планирования системы «ФОБОС» позволяет корректировать расписание, используя 100 комбинаций из 14 критериев. Встроенная подсистема имитационного моделирования движения материальных потоков, отслеживаемость каждой партии изготавливаемых детале-сборочных единиц, документирование всех этапов производственного процесса позволяет поставить «ФОБОС» в ряд современных программных продуктов, обеспечивающих промышленный менеджмент при соблюдении основных требований стандарта ISO-9000.

Рабочее место диспетчера с примерами удаленного доступа к нему

Подсистема анализа внутрицеховых затрат

Как известно, для автоматизированного определения рентабельности любого производства и расчета себестоимости продукции необходимо учитывать все хозяйственные операции, своевременно и достоверно обобщать затраты, связанные с изготовлением продукции, контролировать выполнение плана по себестоимости, рентабельности и прибыли. Эти действия составляют основу автоматизированной подсистемы бухгалтерского учета и расчета основных экономических показателей.

Система делает всё, что предусматривает традиционная методика: позволяет вести учет и накопление затрат на всех стадиях подготовки производства, а также на этапах изготовления и сбыта — с учетом всех происходящих изменений в реальном масштабе времени. Контролируется выполнение плана по себестоимости продукции, фиксируются отклонения от норм, выявляются причины отклонений.

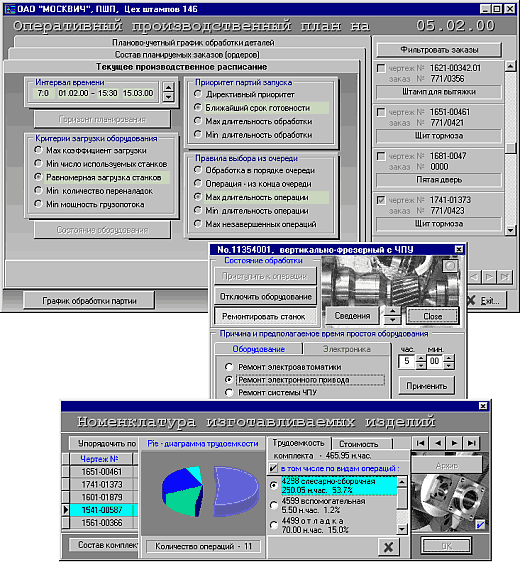

Пример информации, используемой для принятия управляющих решений

В отличие от существующих систем автоматизированного бухгалтерского учета, система, представленная в «ФОБОСе», непосредственно связана с оперативным управлением производством, опирается на учет текущих внутрицеховых затрат, обусловленных изготовлением продукции и обслуживанием основного технологического оборудования.

Эта подсистема удовлетворяет существующим стандартам комплексного ведения бухгалтерского учета не ниже третьего уровня. Основные функции:

- Ведение синтетического учета, электронный журнал операций, формирование журналов ордеров, главная книга, оборотно-сальдовая ведомость, баланс, формирование финансовой отчетности.

- Учет материальных ценностей, основных средств, заработной платы.

- Банк, договоры, дебиторы-кредиторы, подотчетные лица.

- Развернутый многоуровневый аналитический учет.

- Учет затрат на производство, сбыт.

- Расширенный комплекс: учет затрат на производство и калькуляция себестоимости продукции по цеху, станку, партии, рабочему.

Отметим, что программный модуль в минимальной конфигурации способен работать на малых предприятиях как самостоятельный программный продукт. Возможна также его поставка отдельными законченными рабочими метами в составе интегрированной системы технологической подготовки оперативного планирования и диспетчерского контроля «ФОБОС».

Среди важных свойств программного модуля — возможность его настройки. Наличие большого числа справочников, продуманный пользовательский интерфейс делают подсистему анализа внутрицеховых затрат весьма удобным инструментом в оценке экономической эффективности производства.

Источник: www.cadmaster.ru

Фобос что это за программа

«ФОБОС» — MES-система для управления машиностроительным производством

«ФОБОС» — MES-система (Manufacturing Execution Systems), являясь одним из важнейших звеньев современного цифрового производства, предназначена для управления дискретным машиностроительным производством и ориентирована на оптимизацию внутрицеховых материальных потоков при наличии большой номенклатуры изготавливаемых изделий. Как правило, такие производства относятся к мелкосерийному или единичному типам. Также имеется положительный опыт использования данной MES-системы и для серийных производств.

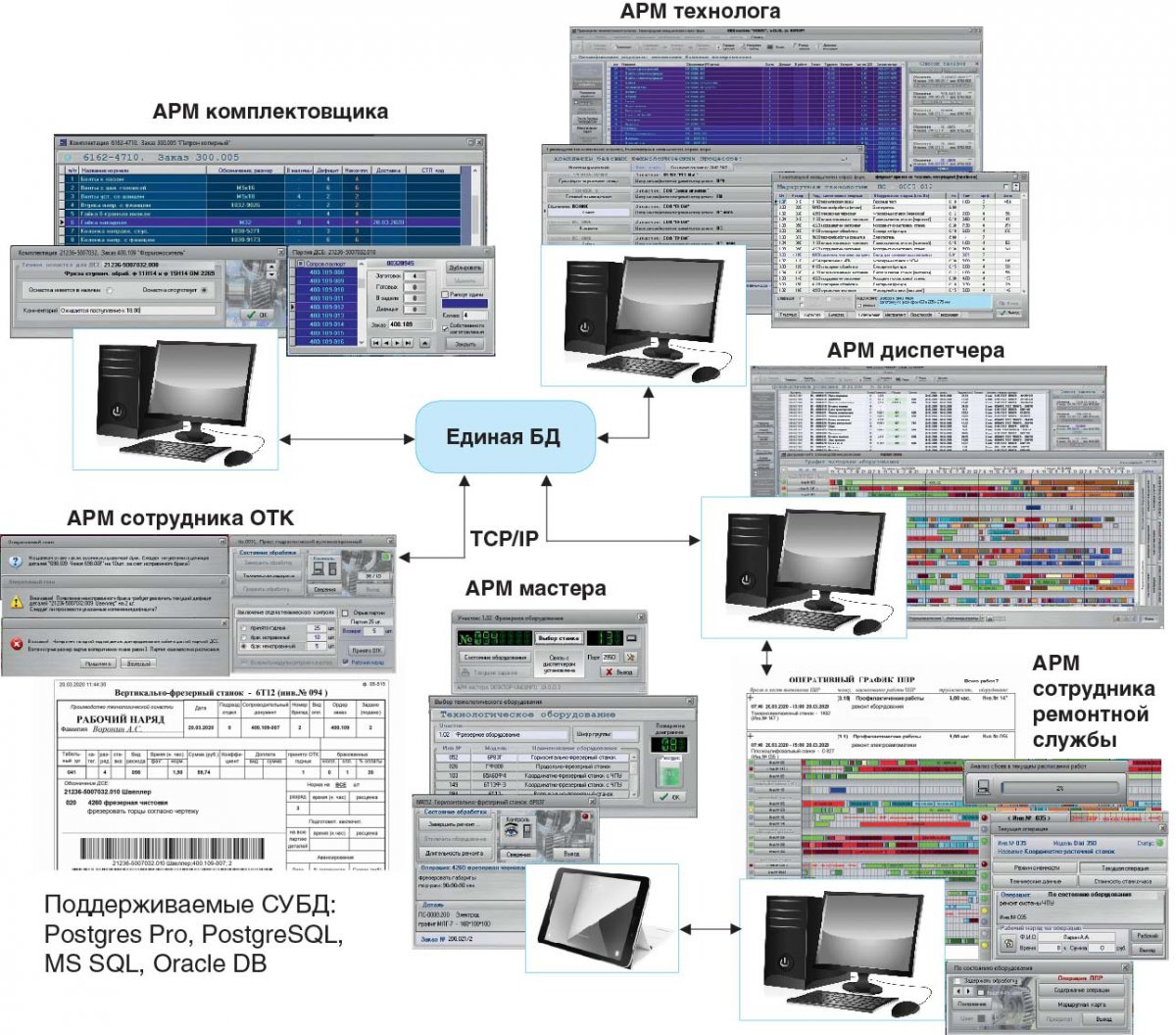

Программная архитектура «ФОБОС» включает в себя следующие АРМы:

• АРМ технолога;

• АРМ комплектовщика;

• АРМ диспетчера;

• АРМ сотрудника ОТК;

• АРМ мастера;

• АРМ руководителя производства;

• АРМ сотрудника ремонтно-сервисной службы.

Быстрое формирование производственного расписания (расписание для 150 единиц оборудования и 3 000 технологических операций формируется в течение 5 минут) позволяет оперативно переформировать расписание при изменении производственной ситуации (отсутствуют материалы, комплектующие, вышло из строя оборудование и т. д.).

Возможность просчитать большое количество вариантов (порядка 100) производственных расписаний по различным критериям.

Учёт технологических сборов при расчёте производственного расписания. Под технологическим сбором понимается ситуация, когда детали, не входящие в одну сборочную единицу по конструкторской спецификации, на определённом этапе производственного процесса объединяются и обрабатываются совместно, а затем могут быть снова разъединены в процессе дальнейшей обработки. Технологические сборы часто встречаются в единичном и мелкосерийном производстве. Многие конкурирующие продукты не позволяют учитывать данную особенность.

«ФОБОС» является отечественной разработкой, что значительно упрощает процедуру доработки системы под нужды заказчика по сравнению с импортными аналогами.

Основные функциональные возможности

1. Расчёт производственного расписания.

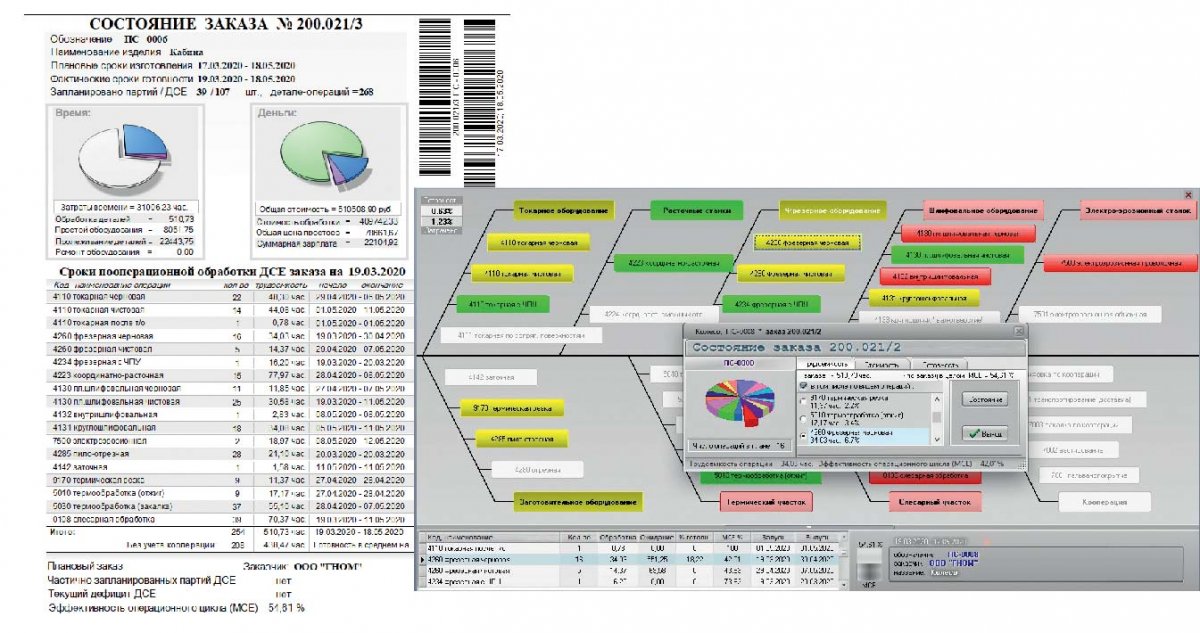

2. Контроль прохождения заказов.

3. Расчёт загрузки технологического оборудования.

4. Формирование плана подачи заготовок и средств технологического оснащения.

5. Формирование планового рабочего задания.

6. Учёт техобслуживания и ремонтов оборудования, оптимизация ППР.

7. Контроль и учёт готовой продукции и качества в производстве.

8. Калькуляция себестоимости обрабатываемого заказа.

Расчёт производственного расписания

Контроль прохождения заказов

Источник журнал «РИТМ машиностроения» № 2-2020

Источник: ritm-magazine.com

Что за ведущий центр погоды ФОБОС?

ФОБОС — метеорология и синоптика. Что это за центр по изучению погоды и климата? Чем он занимается?

комментировать

в избранное up —>

cvvcv v [14.8K]

3 года назад

Фобос — бывшие сотрудники Гидрометцентра (ранее «Центральный институт прогнозов» — ЦИП) организовали кооператив в 90-е годы. Своей наблюдательной сети у них нет, в отличие от Гидрометцентра и. значит, пользуются только открытыми источниками метеоинформации — у кого что найдут. По партнерской программе применяют программный комплекс ГИС-МЕТЕО для графического и аналитического представления метеоинформации. Получили лицензию на консультирование по вопросам погоды т.к. они практически все имеют профильное метеорологическое образование, но никакой ответственности за точность (оправдываемость) своих сведений о погоде не несут. Их информацией пользуются радиостанции и некоторые ТВ-каналы, т.к. за свои услуги просят денег не много!

автор вопроса выбрал этот ответ лучшим

Источник: www.bolshoyvopros.ru

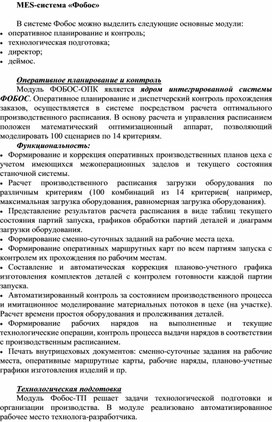

MES-система «Фобос»

В системе Фобос можно выделить следующие основные модули:

· оперативное планирование и контроль;

Оперативное планирование и контроль

Модуль ФОБОС-ОПК является ядром интегрированной системы ФОБОС. Оперативное планирование и диспетчерский контроль прохождения заказов, осуществляется в системе посредством расчета оптимального производственного расписания. В основу расчета и управления расписанием положен математический оптимизационный аппарат, позволяющий моделировать 100 сценариев по 14 критериям.

Функциональность:

· Формирование и коррекция оперативных производственных планов цеха с учетом имеющихся межоперационных заделов и текущего состояния станочной системы.

· Расчет производственного расписания загрузки оборудования по различным критериям (100 комбинаций из 14 критериев( например, максимальная загрузка оборудования, равномерная загрузка оборудования).

· Представление результатов расчета расписания в виде таблиц текущего состояния партий запуска, графиков обработки партий деталей и диаграмм загрузки оборудования.

· Формирование сменно-суточных заданий на рабочие места цеха.

· Формирование оперативных маршрутных карт по всем партиям запуска с контролем их прохождения по рабочим местам.

· Составление и автоматическая коррекция планово-учетного графика изготовления комплектов деталей с контролем готовности каждой партии запуска.

· Автоматизированный контроль за состоянием производственного процесса и имитационное моделирование материальных потоков в цехе (на участке). Расчет времени простоя оборудования и пролеживания деталей.

· Формирование рабочих нарядов на выполненные и текущие технологические операции, контроль процесса выдачи нарядов в соответствии с производственным расписанием.

· Печать внутрицеховых документов: сменно-суточные задания на рабочие места, оперативные маршрутные карты, рабочие наряды, планово-учетные графики изготовления изделий и пр.

Технологическая подготовка

Модуль Фобос-ТП решает задачи технологической подготовки и организации производства. В модуле реализовано автоматизированное рабочее место технолога-разработчика.

Функциональность:

· Формирование материальных карт на комплекты деталей (изготавливаемых, нормализованных, покупных), входящих в состав изделия.

· Создание технологических процессов (маршрутная технология) обработки детале-сборочных единиц с привязкой операций к имеющемуся в цехе оборудованию.

· Автоматизированное нормирование типовых технологических операций для основных видов механической обработки, заготовительных операций, операций, связанных с термической обработкой и нанесением покрытий.

· Включение в ТП операций, технологически связанных с другими деталями комплекта, например, механообработка в сборе.

· Формирование сводного списка технологических маршрутных карт с указанием суммарной трудоемкости по отдельным видам операций и расчетом суммарных затрат на весь комплект.

· Ведение архива технологических процессов и данных о типовых технологических операциях.

· Импорт чертежей и технологической информации из других систем САПР и ТПП.

Директор

Модуль Фобос-Директор в качестве модели представления данных о состоянии производственных заказов для руководителей различных уровней использует диаграмму Ишикавы. В литературе диаграмму Ишикавы, которая стала стандартом визуализации производственной информации во всем мире, часто именуют «рыбой качества».

Мониторинг прохождения производственных заказов, контроль работы отдельных участков производства, а также общий контроль над технологическими процессами и материальными потоками, являются важными компонентами системы управления производством и поэтому также нашли свое отражение в программном модуле системы Фобос-Директор.

Для визуализации производственной информации использована диаграмма Ишикавы. Диаграмма Ишикавы представляет собой эффективный и наглядный способ представления состояния производственного процесса для руководителей производств и его подразделений (в известном стандарте ISO 9000, регламентирующем требования, предъявляемые к качеству реализуемых на предприятии технологических процессов, диаграмма Ишикавы рассматривается как один из важных элементов).

Программный модуль позволяет контролировать в реальном времени ход выполнения работ над любым производственным заказом. Визуально все представлено в виде дерева (а точнее скелета рыбы), к ветвям которого крепятся ярлыки. Каждый ярлык может означать цех, при его детализации цех представляется в виде аналогичного дерева с ярлыками-участками, а участок разбивается далее на рабочие места вплоть до конкретного сотрудника. Через каждый цех одновременно может проходить несколько заказов. Для получения представления о состоянии процесса по работе над конкретным заказом, управляющий на экране дисплея выбирает интересующий его заказ, в результате чего ярлыки деревьев автоматически окрашиваются в разные цвета:

· серый данный объект (участок, рабочее место или сотрудник) не участвует в работе над заказом;

· зеленый работы идут согласно расписанию;

· желтый возможно возникли проблемы;

· красный возникла проблема, требующая коррекции. Это означает, что за 60% использованного времени выполнено 30% объема работы и программа не видит способов, благодаря которым при существующем ходе событий данный объект выполнит работу в срок это сигнал управляющему, что требуется вмешательство в производственный процесс.

Этот способ контроля хоть и представляется несколько тривиальным, но очень эффективен и давно широко используется во всем мире. Главной задачей здесь является правильная организация системы сбора и обработки информации.

Деймос

Деймос — модуль автоматизированного нормирования технологических операций. Данный модуль попереходного нормирования технологических операций на основе расчета режимов резания позволяет в подсистеме технологической подготовки по известным методикам определить нормы времени, обоснованно выбрать режущий инструмент, оснастку, средства измерения и вспомогательные материалы, необходимые для изготовления изделия. Модуль также является мощным профессиональным средством проектирования техпроцессов.

Реализация системы Фобос

MES -система на предприятии реализуется в виде программно-аппаратный комплекса, куда должны входить следующие типы автоматизированных рабочих мест (АРМ):

· АРМ технолога-разработчика маршрутно-операционной технологии и материальных карт заготовок

· АРМ диспетчера предприятия

· АРМ мастера производственного участка

Назначение и функции АРМ технолога

1) Разработка технологических процессов обработки деталей с привязкой операции к имеющимся в цехе оборудованию и рабочим местам.

2) Включение в ТП операций, технологически связанных с другими деталями комплекта, например, сборочных операций.

3) Возможность создания как маршрутных, так и маршрутно-операционных описаний технологических процессов.

4) Формирование сводного списка технологических маршрутных карт с указанием суммарной трудоемкости по отдельным видам операций и расчетом суммарных затрат на весь комплект.

5) Ведение архива технологических процессов и данных о типовых технологических операциях, средствах технологического оснащения.

6) Получение в печатном виде основных форм технологической документации (технологическая карта, маршрутная (пооперационная) карта, ведомость оснастки, ведомость материалов, планово-учетный график изготовления деталей и др.).

7) Документирование результатов работы подсистем программы.

Назначение и функции АРМ диспетчера

1) Формирование и коррекция оперативных производственных планов цеха с учетом имеющихся межоперационных заделов и текущего состояния оборудования.

2) Расчет производственного расписания загрузки оборудования по различным критериям.

3) Представление результатов расчета расписания в виде таблиц текущего состояния партий запуска и диаграмм загрузки технологического оборудования.

4) Формирование сменно-суточных заданий на рабочие места и участки цеха.

5) Формирование оперативных маршрутных (пооперационных) карт по всем партиям запуска с контролем их прохождения по рабочим местам.

6) Составление и автоматическая коррекция планово-учетного графика изготовления комплектов деталей с контролем готовности каждой партии запуска.

7) Автоматизированный контроль состояния производственного процесса и имитационное моделирование материальных потоков в цехе. Расчет времени простоя оборудования и пролеживания деталей.

8) Формирование рабочих нарядов на выполнение текущих технологических операций, контроль процесса выдачи нарядов в соответствии с производственным расписанием.

9) Печать (выдача на конкретные АРМ) внутрицеховых документов: сменно-суточные задания на рабочие места, оперативные маршрутные (пооперационные) карты, рабочие наряды, планово-учетные графики изготовления изделий и пр.

10) Коррекция расписания работы цеха и конкретных единиц оборудования и рабочих мест в оперативном порядке.

11) Внесение в систему информации о текущем состоянии с изготовлением конкретных изделий, состоянии рабочих мест и оборудования, о выполнении конкретных технологических операций.

12) Оперативная коррекция данных, необходимых для расчёта затрат на межоперационное хранение изделий, простой и ремонт оборудования и других задаваемых параметров для расчёта затрат на производство.

13) Контроль прохождения заказов на участках.

14) Возможность моделирования материальных потоков в условиях различных режимов работы оборудования и различных сроков запуска деталей в обработку.

15) Получение информации о текущем состоянии финансовых показателей производства.

16) Визуализация планово-учетного графика изготовления изделий, состава планируемых заказов, производственной программы, текущего состояния оборудования цеха и других функций подсистем оперативного календарного планирования и технологической подготовки производства без возможности внесения изменений в базы данных, хранящиеся на центральном сервере системы.

Назначение и функции АРМ мастера производственного участка (удаленный доступ)

Внесение в систему информации о текущем состоянии процесса по изготовлению конкретных изделий, состоянии рабочих мест и оборудования, о выполнении конкретных технологических операций.

Назначение и функции АРМ кладовщика

1) Фиксация всех основных действий выдачи-приемки. Каждое действие по выдаче и приемке должно записывается в базу данных отдельной строкой, в которой указывается время действия и код документа, по которому произведено действие.

2) Учет единиц хранения производится как по количеству, так и по весу.

3) Обеспечивается группирование хранимых позиций, настройка на различные схемы выдачи и приемки, гибкий ввод информации о документах выдачи-приемки.

4) Ввод информации о документах выдачи-приемки. Наглядное представление результатов. Печать цеховых документов, отражающих актуальное состояние материального склада. Возможность просмотра и получения в печатной форме любой информации, содержащейся в базе АРМ кладовщика, в виде автоматически формируемых документов.

Стоимость внедрения системы Фобос в среднем составляет 30 – 100 тыс. $. Для мелкосерийных и единичных производств внедрение MES -системы ФОБОС гарантировано увеличит коэффициент загрузки оборудования в 1.5-2 раза (от традиционного значения 0.45 до 0.8), объем незавершенного производства за счет управления дефицитом изготавливаемых деталесборочных единиц и формирования оптимальных межоперационных заделов снизится на 25-30%.

Источник: znanio.ru