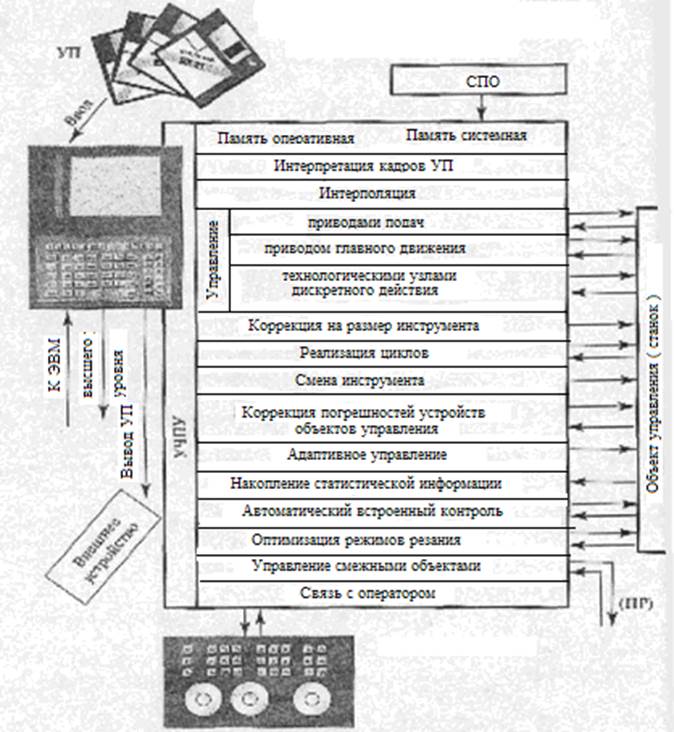

В общем виде структуру комплекса «Станок с ЧПУ» можно представить в виде трех блоков, каждый из которых выполняет свою задачу — управляющей программы, устройства ЧПУ и станка.

Все блоки комплекса работают взаимосвязанно в единой структуре. Управляющая программа содержит укрупненное координированное описание всех стадий геометрического и технологического формирования изделия. С информационной точки зрения главным в этом описании является то. что оно не допускает двусмысленных трактований. В устройстве ЧПУ информаиия в соответствии с УП транслируется. а затем используется в вычислительном цикле, результатом которого является создание оперативных команд в реальном масштабе машинного времени станка.

Станок является основным потребителем управляющей информации, исполнительной частью. объектом управления. a в конструктивном отношении — несущей конструкцией, на которой смонтированы механизмы с автоматическим управлением, приспособленные к приему оперативных команд от устройства ЧПУ. К числу подобных механизмов относятся прежде всею тe, которые непосредствеено участвуют в геометрическом формообразовании изделия. Это механиамы координатних подач, направления которых различны.

Разработка Управляющих Программ Для Станков С ЧПУ В DELMIA 3DEXPERIENCE

В процессе управления для механизмов подачи требуются наибольший объем переработки информации вычисления, поэтому oт числа управляемых координат, от сложности геометрической задачи формообразования вo многом зависят сложность устройств ЧПУ.

Основные задачи, решаемые системами ЧПУ:

· Ввод и хранение системного программного обеспечения. В устройствах низших классов оно заложено конструктивно и не может быть изменено. В современных системах может введено и настроено извне и предназначено для станков разных классов.

· Ввод и хранение управляющих программ в энергонезависимом устройстве.

· Интерпретация кадра. Считываются 2 кадра — первый отрабатывается, второй предварительно анализируется для непрерывной работы. Современные системы считывают и анализируют до 1000 кадров.

· Интерполяция. Устройство ЧПУ выполняет расчет промежуточных точек с заданной точностью. Современные системы NURBS принимают из системы CAD/CAM электронную модель обрабатываемой детали, криволинейные поверхности передаются в виде сплайнов и полиномов, обрабатываются самим устройством и преобразуются в виде сигналов приводам подач.

· Управление приводами подач. Кроме управления движением по траектории, дополнительные режимы согласования истинного положения рабочих органов с системой управления, выходом в ноль станка, управление торможением.

· Управление приводом главного движения (включение, выключение, управление углом поворота, стабилизация скорости)

· Коррекция на размеры инструмента

· Для современных систем возможно коррекция погрешностей измерительных и механических устройств, адаптивное управление обработкой, накопление статистической информации, автоматический встроенный контроль, связь с ПЭВМ верхнего уровня, техническая диагностика.

Мастер-класс «Разработка управляющих программ для токарных и фрезерных обрабатывающих центров»

Этапы подготовки управляющих программ.

Разработка технологического процесса состоит из трех этапов:

Выбор деталей для обработки на станках с ЧПУ в технологии машиностроения. Основной фактор экономическая выгода от:

Сокращения штучно-калькуляционного времени

Повышение качества продукции и т.д.

Последовательность разработки УП:

Последовательность разработки УП (ручное программирование):

Последовательное программирование отдельных этапов обработки.

1. Разделение операции на переходы.

2. Определение базирования детали.

3. Определение последовательности переходов (если поверхность обрабатывается с точностью выше 11 квалитета, желательно выполнить чистовой проход отдельным инструментом). В результате получена операционная карта

4. Назначение инструмента. Кроме типа режущего инструмента необходимо задать номер блока, определить ориентацию режущей кромки и ее положение относительно точки базирования. Это позволяет получить карту наладки инструмента.

5. Разделение переходов на ходы.

6. Расчет режимов резания

7. Построение траектории движения каждого инструмента с указанием опорных точек

8. Расчет координат опорных точек.

9. Определение технологических команд

10. Кодирование управляющей программы

11. Отладка программы и обработка пробной детали, редактирование.

Основы программирование оборудования с ЧПУ. (Стандарт ISO 6983 для систем ЧПУ SINUMERIK 840D, 810D, FMNC).

Поколение этих систем управления использует наряду со старыми командами, новые методы программирования. Они включают в себя команды DIN66025 и так называемые команды языка высокого уровня.

Понравилась статья? Добавь ее в закладку (CTRL+D) и не забудь поделиться с друзьями:

Источник: studopedia.ru

Этапы разработки управляющей программы на станки с ЧПУ

Разработка управляющей программы (далее УП) на станок с ЧПУ состоит из этапов:

- Изучение чертежа детали с целью определения технологии обработки, исходя из наличия оборудования, оснастки, оправок и инструмента;

- Отсутствующая оснастка, оправки и инструмент проходят стадию заказа;

- Определяется и описывается технология обработки, установы, операции выверки и контроля;

- Строится 3D модель, определяется припуск (строится заготовка);

- Назначается безопасная высота для каждого инструмента, плоскость обработки, предельная глубина обработки, точностные характеристики обработки, скорости резания, точки входа и выхода, стратегия врезания;

- Моделируется обработка с визуализацией процесса, при этом видно как идет съем материала и вычисляется станочное время;

- При необходимости каждая часть УП снабжается технологическими комментариями;

- Постпроцессируется УП с контролем начальной и конечной части;

- Загружается УП в станок, проходит DRY RUN тест;

- При необходимости УП отрабатывается в ускоренном режиме станочником, редактируется;

- Обрабатывается пробная деталь, принимается ОТК, при необходимости вносятся корректировки;

- Программа заносится в память станка, архив, а если размер ее невелик- делается распечатка в техпроцесс.

Компания Стилкам осуществляет полный спектр услуг по разработке и написанию программ для станков с ЧПУ, а также подбор наиболее эффективного инструмента и оснастки.

Возможно вам будет интересно также:

- Мини-удлинители Haimer HG Mini с цанговым зажимом

- Автоматизация предварительной настройки инструмента. Что определяет лидеров рынка. Часть 2/3

- Автоматизация предварительной настройки инструмента. Что определяет лидеров рынка. Часть 3/3

Темы

- Настройка инструмента вне станка

- Приборы предварительной настройки

- Участок технологической подготовки инструмента

- Система управления инструментальным хозяйством

- Термоусадочные машины

- Балансировочные машины для инструментальных сборок

- Инструментальные оправки

- Приспособления для станков с ЧПУ

- Метрологическое оборудование

- Прочее

Метки

Реквизиты

ООО «Стилкам»

ИНН: 6686047280

КПП: 667001001

Услуги

- Металлорежущий инструмент

- Измерительное оборудование

- Переточка твердосплавных фрез и сверл

- Настройка инструмента, оснастка

- Обратный инжиниринг

- О компании, отзывы

Контакты

Источник: steelcam.org

ЭТАПЫ ПОДГОТОВКИ УПРАВЛЯЮЩИХ ПРОГРАММ ДЛЯ СТАНКОВ С ЧПУ

ПРОЦЕСС ПРЕОБРАЗОВАНИЯ ИНФОРМАЦИИ В СИСТЕМЕ «ЧЕРТЕЖ — ГОТОВАЯ ДЕТАЛЬ». ОСНОВНЫЕ ЭТАПЫ И ЗАДАЧИ, РЕШАЕМЫЕ ПРИ ПОДГОТОВКЕ УП

При числовом программном управлении станками процесс подготовки управляющих программ (УП) — это последовательное программирование отдельных этапов обработки детали. В общем случае означает подготовку и нанесение на программоноситель необходимых команд, которые могут быть автоматически прочитаны и выполнены системой ЧПУ и самим станком.

Процесс подготовки УП можно представить, рассматривая его как процесс передачи и преобразования информации в системе «чертеж детали — готовая деталь».

Система «чертеж—деталь» — это совокупность технических средств и процессов по преобразованию информации чертежа в материальную деталь, соответствующую техническим требованиям (точности размеров, формы, шероховатости и качеству поверхностного слоя) и другим технико-экономическим показателям (минимальным приведенным затратам, минимальной себестоимости и т.п.).

Структура системы «чертеж—деталь» зависит от сложности изготавливаемых деталей, объемов их производства, уровня автоматизации технических средств и является многоуровневой. Верхний уровень представлен чертежом, нижний уровень — элементами технологической системы: станком с ЧПУ, приспособлением, режущим инструментом, заготовкой (деталью).

С точки зрения преобразования информации при подготовке управляющих программ для станков с ЧПУ система «чертеж—деталь» содержит подсистемы: технологической подготовки (ТП); математических расчетов (МР); изготовления и контроля управляющих программ (ИКП); внедрения процесса обработки по УП (ВП) (рис. 5.1). Задачи, решаемые на всех этапах подготовки УП в представленных подсистемах, даны на рис. 5.2.

Подсистема технологической подготовки (ТП) включает следующие этапы работ.

I этап. Подготовка исходных данных для проектирования технологического процесса изготовления детали на станке с ЧПУ.

Рис. 5.1. Преобразование информации в системе «чертеж-готовая деталь»

IIэтап. Разработка маршрутной технологии изготовления детали.

III этап. Проектирование операционной технологии изготовления детали.

На этапе подготовки исходных данных (I этап) для проектирования технологического процесса должен быть проведен технико-экономический анализ целесообразности изготовления детали на станке с ЧПУ, осуществлен выбор конкретного станка с ЧПУ исходя из условий: соответствия системы ЧПУ и количества управляемых координат станка, потребных для обработки; соответствия размеров рабочей зоны станка габаритным размерам детали; соответствия мощности, жесткости и технических характеристик станка режимам обработки; точности и требуемой шероховатости поверхности, обеспечиваемых данным станком. В результате выполнения работ на данном этапе проводится анализ чертежа детали на технологичность ее изготовления на станке с ЧПУ, разрабатывается укрупненный план обработки и уточняются условия поставки заготовки.

На этапе проектирования операционной технологии изготовления детали (III этап) должен быть разработан подробный план каждой операции с построением траекторий рабочих и вспомогательных перемещений, расчетом режимов резания, составлена расчетно-технологическая карта (РТК) изготовления детали на станке с ЧПУ.

Подсистема проведения математических расчетов (МР) включает следующие этапы работ.

Рис. 5.2. Этапы и задачи, решаемые при подготовке УП в системе «чертеж-готовая деталь»

IVэтап. Расчет траекторий перемещения режущих инструментов при проведении обработки на станке с ЧПУ.

Уэтап. Кодирование УП.

Этап расчетов траекторий движения (1Уэтап) включает расчет координат опорных точек эквидистант в процессе реализации линейной и круговой интерполяции с задаваемым шагом аппроксимации поверхностей в выбранной системе координат детали. Расчеты выполняются с точностью, определяемой дискретностью выбранной системы ЧПУ Также проводятся расчеты величин перемещений на участках траекторий, расчет времени перемещений.

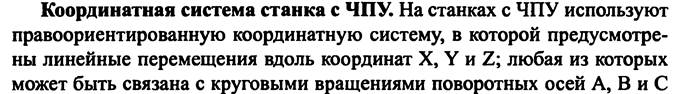

Этап кодирования УП (V этап) включает: перевод расчетных параметров в координатную систему станка; использование в УП его конкретных технических характеристик (пределов подач рабочих органов, скоростей вращения шпинделя, длин ходов исполнительных органов, допустимых значений ускорений и торможений, приемлемых перебегов при резком изменении направления движения органов станка и т.п.); использование в УП подготовительных и вспомогательных функций СЧПУ, функций коррекции на диаметр и вылет инструмента и т.д.

Результатом выполнения работ в подсистеме математических расчетов является получение управляющих программ на проблемно- ориентированном языке и в коде станка с ЧПУ, например в международном коде ISO — 7 бит.

Подсистема изготовления и контроля управляющих программ (ИКП)

VIэтап. Контроль УП вне станка с ЧПУ и запись УП на программоноситель.

Перед внедрением управляющих программ с целью правильного изготовления по ним детали на станке с ЧПУ обязательно проводится графическая проверка рассчитанных траекторий. Проверка УП осуществляется визуально при использовании дисплеев, графопостроителей, координатографов с последующим цифровым определением координат опорных точек траекторий. Далее осуществляется изготовление программоносителя (перфолента, магнитная дискета и т.п.).

Подсистема внедрения УП (ВП) включает:

VII этап. Отработка УП на станке без установки инструмента, оснастки, заготовки.

VIII этап. Обработка контрольной детали.

Указанные работы проводятся в целях проверки правильности расчетов УП, проверки правильности применения технологических приемов, проверки правильности отработки УП рабочими органами станка.

Применяют следующие методы подготовки УП:

- 1) ручное программирование, выполняемое соответствующими специалистами (инженером-технологом, программистом и др.);

- 2) автоматизированное программирование, выполняемое при использовании системы автоматизированной подготовки УП для станков с ЧПУ (САП УП), построенной на основе применения ЭВМ;

- 3) оперативное, диалоговое программирование, когда подготовка УП производится непосредственно у станка с клавиатуры УЧПУ.

В общем случае независимо от принятого метода подготовки УП сопроводительная документация обычно включает: чертеж детали; карту наладки инструментов; расчетно-технологическую карту изготовления детали на станке с ЧПУ; управляющие программы обработки и их распечатки; графики траектории инструментов (при автоматизированном расчете УП) и акт проверки управляющих программ.

В карте наладке инструментов записываются координаты вершин инструментов, определяемые вне станка на специальных приборах.

Расчетно-технологическая карта содержит законченный план обработки детали на станке с ЧПУ в виде графического изображения траекторий движения используемых инструментов со всеми необходимыми пояснениями и расчетными размерами.

Источник: studref.com