R – это мощный язык для статистических вычислений и графики, который может справиться поистине с любой задачей в области обработки данных. Он работает во всех важных операционных системах и поддерживает тысячи специализированных модулей и утилит. Все это делает R замечательным средством для извлечения полезной информации из гор сырых данных.

«R в действии» – это руководство по обучению этому языку с особым вниманием к практическим задачам. В данной книге представлены полезные примеры статистической обработки данных и описаны изящные методы работы с запутанными и неполными данными, а также с данными, распределение которых отлично от нормального и с которыми трудно справиться обычными методами. Статистический анализ – это только одна сторона дела. Вы также овладеете обширными графическими возможностями для визуального исследования и представления данных.

Источник: nnm.club

Jc p13 Обзор программатора

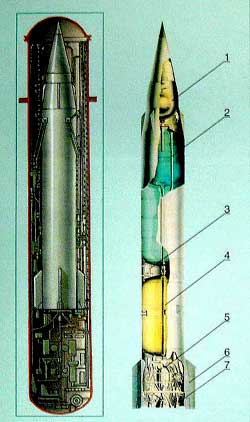

Ракетный комплекс Д-2 С БРПЛ Р-13(35-М-4)

Постановлением СМ СССР от 25 июля 1955 г. предусматривалась разработка океанской подводной лодки проекта 629, вооруженной ракетным комплексом Д-2 с ракетой Р-13, разработанной с учетом особенностей эксплуатации на ПЛ, а также имеющей повышенные тактико-технические характеристики. По-существу этим Постановлением ставилась задача создания первого боевого ракетного комплекса с баллистическими ракетами, предназначенного специально для вооружения ПЛ пр.629 и первой атомной подводной лодки проекта 658. Тактико-техническое задание на разработку комплекса Д-2 было утверждено 11 января 1956 г.

Ракетный комплекс Д-2 с баллистической ракетой надводного старта Р-13 для подводных лодок был предназначен для нанесения мощных ядерных ударов по военно-стратегическим, административно-политическим и экономическим центрам противника и в то время имел стратегическое значение.

Работа над эскизным проектом начата в ОКБ-1 под руководством С.П.Королева, а затем передана в миасское КБ машиностроения (главный конструктор — В.П.Макеев). Cтартовая установка СМ-60 для комплекса Д-2 разработана в ЦКБ-34 (КБСМ) под руководством главного конструктора КБ-1 Е.Г.Рудяка, приборы контроля разрабатывались НИИ-49.

При разработке СМ-60, в соответствии с предложением С.П.Королева, была предусмотрена возможность использования и ракеты Р-11ФМ. Возможно, это предложение С.П.Королева было связано с тем, что в случае задержки в отработке ракеты Р-13, первые ПЛ пр.629 могут быть сданы с ракетами Р-11ФМ. Несмотря на то, что это требовало от КБ-1 разработки отдельного пускового устройства для Р-11ФМ, это предложение было принято. КБ-1 разработало комплект устройств (пусковой стол, пусковое устройство, узлы механизма аварийного сброса) для ракеты Р-11ФМ. ОКБ-1 НИИ-88 в ракету Р-11ФМ также внесло некоторые изменения (копиры для раскрытия замков и др.), обеспечивающие раскрытие замков пускового устройства и разброс стоек ходом ракеты.

iPhone 13 Pro Plus за 32000 рублей на базе XR. Что ты такое?

При заводских испытаниях СМ-60, а также при развернутом серийном изготовлении в 1957-58 г.г. и монтаже первых установок на ПЛ пр.629 комплектация проводилась двумя пусковыми устройствами: для ракет Р-13 и Р-11 ФМ. Летно-конструкторские испытания ракеты Р-13 в Капустином Яре проводились на стенде СМ-49, после его оснащения пусковыми устройствами и др. узлами, необходимыми для обеспечения пуска этих ракет. К окончанию монтажа первых ПЛ пр.629 ЛКИ ракеты Р-13 завершились и на всех ПЛ устанавливались пусковые устройства только для ракеты Р-13.

В 1960 г. ракетный комплекс Д-2 был принят на вооружение ДЭПЛ проекта 629 (гл.конструктор Н.Н. Исанин), а затем — АПЛ проекта 658 (гл.конструктор С.Н. Ковалев). Серийное производство ракет развернуто на Златоустовском машиностроительном заводе в 1959 г.

Ракета Р-13 (как и ее предшественица ракета Р-11ФМ комплекса Д-1) могла быть запущена только из надводного положения, что значительно снижало боевую эффективность новых подводных лодок. И даже большая унификация конструкции с Р-5М, что удешевляло производство, в данном случае не играла заметной положительной роли. Советская ракета Р-13 по всем основным показателям уступала созданной несколько раньше американской БРПЛ «Рolaris» А-1. Поэтому следующим логически обоснованным и необходимым шагом стало освоение подводного старта. Данная проблема была решена в опытно-конструкторской разработке комплекса Д-4 с ракетой Р-21, начатой в 1959 г.

Ракеты Р-13 состояли на вооружении дизельных подводных лодок проекта 629А и атомной — проекта 658 до 1973 года. В 1963-1967гг. семь из восьми построенных ПЛ проекта 658 с ракетными комплексами Д-2 были переоборудованы в ПЛ проекта 658М с ракетными комплексами Д-4. В 1969 г. началось переоборудование последней, восьмой ПЛ пр. 658 с ракетным комплексом Д-2 в ПЛ проекта 701 для испытаний ракет Р-29. К 1979 г. все ПЛ пр.629 с ракетными комплексами Д-2 выведены из боевого состава флота.

В конце 1959 года КБ-1 подготовило техническую документацию установки СМ-60 для передачи ее КНР

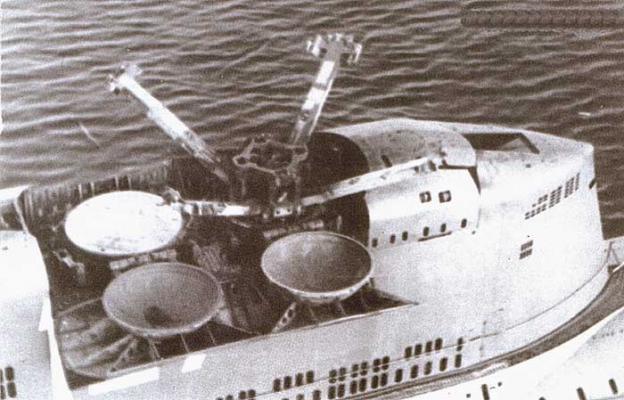

В состав комплекса Д-2 входили три пусковые установки шахтного типа, корабельные приборы управления ракетной стрельбой и специальные системы. Приборы навигационных систем корабля обеспечивали подготовку ракетной стрельбы, выдавая в ракетный комплекс данные о месте, скорости и курсе, углах качки подводной лодки. шахта со специальными системами относилась к корабельным устройствам (вентиляция, система затопления и осушения шахт, крышка шахты).

Р-13 — одноступенчатая ракета надводного старта с ЖРД на хранимом высококипящем топливе. Топливные баки были выполнены несущими и образовывали топливный отсек. Компоненты топлива — самовоспламеняющиеся, окислитель — раствор четырехокиси азота в концентрированной азотной кислоте, горючее ТГ-2 — смесь ксилидина и триэтиламина.

Для повышения безопасности бак окислителя заправлялся в базе, перед выходом подводной лодки на боевую службу, а бак горючего — в море из цистерн лодки непосредственно в ходе предстартовой подготовки. Емкости горючего ракет размещались вне прочного корпуса подводной лодки — в ограждении рубки. Ракеты могли находиться в шахтах в заправленном состоянии до трех месяцев. По истечении этого срока их необходимо было выгружать для проверки технического состояния. Ракетный комплекс обслуживали 10 человек.

Двигательная установка ракеты включала пятикамерный жидкостный ракетный двигатель с тягой 25.7т. Он имел центральную и четыре рулевые камеры сгорания, и выполнялся по открытой схеме. Маршевый двигатель разработан в КБ химического машиностроения под руководством Алексея Исаева. Комплекс наземного оборудования разработан в московском КБ транспортного машиностроения под руководством Владимира Петрова.

Система управления — инерциальная, разработана в свердловском ОКБ-626 (НПО автоматики) под руководством главного конструктора Николая Семихатова, предназначалась для отработки начальных возмущений при старте с подводной лодки и вывода ракеты на заданную траекторию полета, стабилизации и программного управления ракетой, определения момента отделения головной части. Она обеспечивала точность стрельбы (КВО) 4 км.

Р-13 несла отделяемую в полете моноблочную головной часть с термоядерным зарядом мощностью в 1 Мт, что позволяло наносить удары по площадным целям. Головная часть снабжалась стабилизаторами.

Конструкция ракеты и пусковой установки позволяла производить старт ракеты с верхнего среза шахты в надводном положении лодки при скорости хода до 15 узлов, по любому курсовому углу и при волнении моря до пяти баллов. Первая ракета могла стартовать через 4 минуты после всплытия, а не через 15, как у Р-11ФМ.

Механизмы и устройства, определившие общую схему и компоновку стартовой установки СМ-60 (см.схему), имели оригинальные технические решения. К числу таких устройств относились:

- цепной подъемник с цепями толкающего типа и электрогидравлическим приводом подъема стола;

- пусковое устройство с механизмом автоматического разброса и сведения стоек этого устройства;

- система амортизации и крепления ракеты по-походному;

- устройство аварийного сброса неисправной ракеты за борт.

Для улучшения условий эксплуатации комплекса на ПЛ использована фиксированная установка ракеты на штыри пускового стола, исключающая выверку ракеты по вертикали и азимуту после ее погрузки на пусковой стол. Механизм подъема стола выполнен с двумя цепями толкающего типа с направляющими для цепей внутри шахты. Подъем стола производился до жестких упоров.

При подходе к жестким упорам, автоматически включались гидротормоза привода подъема, обеспечивалось поджатие стола к упорам и надежное удержание его при качке и старте ракеты. Стол подъемника представлял сварно-литую конструкцию из двух тонкостенных отливок. На столе размещался поворотный стол с приводом для наведения ракеты по азимуту.

На поворотном столе размещался пусковой стол, пусковое устройство, механизм разброса и сведения стоек и устройство аварийного сброса ракеты за борт. Вес подъемно-поворотного стола с устройствами, размешенными на нем и ракетой Р-13, составлял 33т. Высота подъема стола — 12м. Мощность электродвигателя привода подъема — 110КВт.

Пусковое устройство корсетного типа имело четыре стойки с захватами, образующими верхний пояс, удерживающий ракету до старта. Схема пускового устройства с четырьмя стойками обеспечивала его одинаковую жесткость на качке при любом положении поворотного стола по азимуту и надежность расхождения ракеты с верхними захватами при старте. При старте ракеты и подъеме ее на 120мм с помощью копиров, расположенных на ее корпусе, происходило принудительное раскрытие замков пускового устройства и автоматический разброс стоек на угол 60° под действием мощного пружинного механизма. Для торможения стоек, в конце их откидывания в механизме разброса стоек были предусмотрены гидравлические тормоза. Сведение стоек после старта производилось автоматически двумя гидроцилиндрами при опускании стола в шахту с использованием направляющих для цепей подъемника как копиров.

Вертикальность ракеты обеспечивалась выверенной горизонтальной плоскостью пускового стола. Исходное положение по азимуту обеспечивалось фиксирующими штырями пускового стола. Аварийный сброс ракеты обеспечивался для ПЛ пр.629 в условиях постоянного крена до 8° и амплитуды боковой качки до 5°. При этом поворотный стол устанавливался в положение «сброс», при котором ракета сбрасывалась на правый борт. Для сброса ракеты на пусковом столе имелась рамка, а в поворотном столе размещались два пневматических цилиндра, которые разворачивали рамку, в результате чего ракета, за счет момента от собственного веса, падала за борт.

Стартовая установка СМ-60 в составе комплекса Д-2 находилась на вооружении ВМФ в течение 12 лет. За это время отказов в пуске ракеты Р-13, по причине неисправностей механизмов и устройств установки СМ-60, не было. За время эксплуатации комплекса каких-либо замечаний по конструкции установки СМ-60 ее надежности и безопасности с флотов и управления ВМФ не поступало.

Источник: missilery.info

Назначение и область применения вертикально-фрезерного станка 6Р13

Назначение и область применения вертикально-фрезерного агрегата

Станки 6р13 способны обрабатывать детали по сложным траекториям. Технические параметры оборудования позволяют фрезеровать горизонтально-вертикальные и наклонные поверхности.

Оборудование снабжено вертикальным пинольным шпинделем. Способен обрабатывать заготовки из стали, чугуна, цветных, а также трудно поддающихся обработке металлов. Для работы на этом агрегате используются в основном торцевые и концевые фрезы.

На станке есть возможность обрабатывать:

- вертикальные плоскости;

- горизонтальные;

- наклонные поверхности;

- пазы;

- углы;

- рамки;

- криволинейные поверхности.

На станке специально для криволинейных поверхностей имеется копировальное устройство. Область применения станка – единичное и серийное производство.

Модельный ряд

Горьковский завод фрезерных станков начал их производство в 1932 году с модели 682. За ней последовали:

- 6Б12 –выпускался с 1937 года;

- 6Н12 — с 1951 года;

- 6Н13ПР — с 1956 года, признан лучшим станком своего времени;

- 6Н13Ф3-2 — с 1957 года, впервые установлено ЧПУ;

- 6М12 — с 1960 года;

- 6М12П — с 1961 года, высокоточный станок;

- 6Р13 — с 1972 года, заменил станок морально устаревший 6М12;

- 6Р12Б — с 1974 года, относится к классу быстроходных станков;

- 6Р13РФ3 — с 1976 года, использовано ЧПУ, установлена револьверная головка;

- 6Р12К-1К-1 — с 1978 года, установлено копировальное устройство;

- 6Т12-1 — с 1985 года, унифицированы основные узлы и агрегаты;

- 6Т12 — с 1991 года, усовершенствованная модель 1985 года.

Технические характеристики

Основные параметры схожи с предыдущей моделью данной серии 6р12. К основным характеристикам относятся:

- расстояние от оси шпинделя до рабочей поверхности – 30-500 мм;

- до оси направляющей шпинделя – 4 см;

- перемещение вдоль вручную – 10 см;

- поперек – 32 см;

- по вертикали – 42 см;

- механическое перемещение вдоль – 1 метр;

- поперек – 30 см;

- по вертикали – 40 см.

Максимальная масса детали, которую можно обрабатывать на данном станке – до 300 кг. Шпиндель вращается с частотой до 1600 об/мин.

Особенности

Подробные технические характеристики 6Р13.

- Привод главного движения имеет мощность 11 кВт, у привода подач она составит 3 кВт.

- Максимальные параметры обрабатываемых деталей — по весу — 630 килограммов.

- Габаритные характеристики — 2,57 тыс. мм по длине, 2,252 тыс. мм по ширине, 2,43 тыс. мм по высоте.

- Предусмотрены 22 подачи стола. Продольная и поперечная находятся в диапазоне от 12,5 до 1,6 тыс. миллиметров за минуту.

- Скорость вертикальной подачи часто изменяется в промежутке от 4,1 до 530 миллиметров в минуту.

- Угол поворота головки шпинделя возможен до 45 градусов.

- Расстояние от конца шпинделя до стола легко изменять от 30 до 500 миллиметров. Ось шпинделя отстоит от станины на 46 см.

- Изменение положения стола способно находиться в следующих пределах: продольное на 1 тыс. мм, поперечное — 400 мм, вертикальное — 300 мм.

- Одно деление лимба соответствует перемещению на 0,06 миллиметров. Это относится к перемещениям в длину и в ширину, относительно вертикальных отметок.

- Масса составляет 4,3 тыс. кг.

Общее описание

В отличие от большинства других аналогичных станков оборудование 6р13 имеет возможность прохода по криволинейной траектории. Для этого используется копир, а для подготовки и описания траектории специальный электрический датчик. На основе данного станка создано несколько модификаций, которые снабжены числовым программным управлением.

Поворотная головка снабжена специальным механизмом ручного, осевого перемещения гильзы шпинделя, с помощью которого производят обработку отверстий с углом наклона 45°. Станок обладает достаточной мощностью, чтобы при работе использовать фрезы из быстрорежущего металла.

Эксплуатация и обслуживание, паспор

Все детали станка могут быть заменены по мере износа, а потому сам агрегат не имеет точного срока эксплуатации. После капитального ремонта агрегат полностью восстанавливает свои технические характеристики, точность и эффективность обработки.

Поверхность, на которую устанавливается данный агрегат, должна быть идеально ровной. Оптимальный вариант – бетонный фундамент толщиной не меньше 30 см. При первоначальном пуске необходимо заполнить маслом резервуары смазочной системы и прогнать оборудование на холостом ходу.

Примерно через неделю эксплуатации нужно провести первую замену масла. Затем заменить масло спустя месяц, после чего замену можно производить регулярно раз в 3 месяца. Переключать режимы и скорости необходимо только после остановки головки.

Паспорт фрезерного станка можно бесплатно скачать по ссылке – Паспорт консольно-фрезерного вертикального станка повышенной точности.

Расположение составных частей

Основные конструктивные механизмы 6р13:

- станина;

- поворотная головка;

- коробка подач;

- коробка скоростей;

- коробка переключений;

- консоль;

- рабочая поверхность с салазками;

- электрическое оборудование.

Базовый узел станка – литая станина, на которой закреплены все части и узлы механизма. Коробка скоростей передает шпиндельной головке 18 возможных скоростей. Количество оборотов шпинделя изменяется за счет передвижения трех блоков с зубчатой конструкцией по шлицевым валам. Поворотная головка зафиксирована в стандартной кольцевой выточке и крепятся к ней 4 болтами.

Присоединительные размеры фрезерного станка с ЧПУ 6Р13Ф3

Рис 2. Присоединительные размеры фрезерного станка с ЧПУ 6р13ф3-37

Общий вид фрезерного станка 6Р13Ф3

Внешний вид станка напоминает классические, по внешнему виду, фрезерные станки, единственное что сильно бросается в глаза это электродвигатель, расположенный на столе для обеспечения продольной подачи.

Рис 3. Фото фрезерного станка 6р13ф3-37

6Р13Ф3 Расположение составных частей консольно-фрезерного станка с ЧПУ

Рис 4. Расположение составных частей фрезерного станка 6р13ф3-37 с ЧПУ

Рис 5. Расположение составных частей фрезерного станка 6р13ф3-37 с ЧПУ

- Станина — 6Р13Ф3-37.10; 2. Редуктор — 6Р13Ф3-37.25; 3. Консоль — 6Р13Ф3-37.61; 4. Короб электромонтажный — 6Р13Ф3-37.068; 5. Стол и салазки — 6Р13Ф3-37.70; 6. Электрооборудование — 6Р13Ф3-37.80; 9. Головка шпиндельная — 6Р13Ф3-01.38; 10. Коробка скоростей — 6Р13Ф3-01.32; 11. Коробка переключения скоростей — 6Р13Ф3.50; 12. Защита направляющих — 6Р13Ф3.74; 14. Охлаждение — 6Р13Ф3.90; 15. Ограждение — 6Р13Ф3.91; 17. Защитное устройство — 6М13П.91

Расположение органов управления станком с ЧПУ модели 6Р13Ф3

Рис 6. Расположение органов управления фрезерным станком 6р13ф3-37

Перечень органов управления станком 6Р13Ф3 и их назначение

- Кулачки ограничения хода ползуна

- Кнопка «Отжим инструмента»

- Кнопка «Зажим инструмента»

- Тумблер включения насоса охлаждения

- Тумблер включения координаты Z

- Тумблер включения координаты У

- Тумблер включения координаты X

- Тумблер технологического останова

- Тумблер ручного и автоматического режима работ

- Переключатель выбора величины подачи

- Ручное продольное перемещение стола

- Тумблер включения подач

- Тумблер установки координат в нулевое положение

- Кнопка «Пуск программы»

- Кнопка шагового перемещения узлов

- Кнопка «Пуск шпинделя»

- Кнопка «Консоль вверх»

- Кнопка «Стоп шпиндель»

- Кнопка «Консоль вниз»

- Кулачки установки в нуль координаты Z

- Кулачки установки в нуль координаты X

- Рукоятка зажима консоли на станине

- Кулачки ограничения продольного хода

- Кнопка «Все стоп»

- Указатель скоростей

- Кнопка «Толчок шпинделя»

- Рукоятка переключения скоростей

- Кулачки ограничения хода консоли

- Ручное вертикальное перемещение консоли

- Рукоятка подъема и опускания ограждения

- Кулачки установки в нуль координаты Y

- Кулачки ограничения поперечного хода стола

- Кнопка «Все стоп»

- Ручное поперечное перемещение стола

Кинематическая схема фрезерного станка с ЧПУ 6Р13Ф3

Рис 7. Кинематическая схема фрезерного станка с ЧПУ 6р13ф3-37

Работа станка с электромеханическим зажимом инструмента

Станок оборудован электромеханическим устройством закрепления инструмента управление которого производится в соответствии с требуемым алгоритмом: вдавить кнопку 3 (см.рис.6) «зажим инструмента»; нажав кнопку 17 «Пуск шпинделя» запустить шпиндель.

Если инструмент отжимает, то следует: с помощью кнопки 19 «отрубить» шпиндель и проконтролировать, чтобы шпиндель прекратил вращаться; отжать инструмент с помощью кнопки 2 «Отжим инструмента» и удерживать до того момента, пока оправка для фрезерного инструмента не покинет шпиндель на длину около 15-20 миллиметров. Иначе существует вероятность, что валик со шлицами вырвет из тяги, что приведёт к поломке.

Тогда следует ввернуть резьбу на конце этого валика в резьбу тяги, поджав тягу к верху, чтобы зажать инструмент. Тип и возможность установки фрезы зависит от их размера и типа фрезы. Инструмент закрепляется предварительно отдельно от станка при использовании шомполов являющихся сменными. У оправки стандартные размеры, а именно наружный конус 7:24 ж внутренний согласно размерам конуса Морзе №4. Если инструмент имеет следующие размеры конуса Морзе № 2,3,5 то установка происходит за счёт сменных втулок.

В общем зажим инструмента не сильно отличается от великого множества похожих станков с ЧПУ, как и смена инструмента не является чем-то особенным.

Станок не имеет инструментального магазина, что требует выделения места для хранения инструмента сразу в оправках (в массовых производствах каждый инструмент привязывают к собственному «нулю» координат и хранят в нишах и шкафах), это касается только используемого инструмента, так как запасной хранится в таре и его не зачем привязывать (оправок физически не хватит). Также это обязывает заносить данные о привязках каждого используемого инструмента на различные носители (можно и запоминать, но при сменном графике работы предприятия могут возникать конфликты и инциденты).

Электрооборудование станка 6Р13Ф3. Общие сведения

Размещается электрооборудование в станции управления вмонтированного в станок, и оно оборудовано программным обеспечением управления типа «Н33-2М». По своей сути станция управления — это шкаф, набитый электроникой, а именно коммутационных аппаратов и предохранительными системами. Станция управление также осуществляет питание электроники от «розетки» 380 В и частотой 50 Гц. Показатель напряжения не должен колебаться белее — 15% с погрешность в 10% от той же сети в 380 В.

Для каждой силовой цепи используются разные напряжения:

- силовая цепь — трехфазная, переменного тока 380 В, частотой 50 Гц;

- цепь управления — переменное 110 В, 50 Гц;

- цепь местного освещения — переменное 24 В, 50 Гц;

- цепь управления — 24 В. постоянного тока;

- цепь электродинамического торможения — 55 В. постоянного тока;

- питание электродвигателей подач — 48 В. постоянного тока.

Ток подаётся при переключении тумблера на дверце короба.

Список электроприводов установленных на станок: электропривод главного движения; осуществляется от асинхронного двигателя типа 4А132S4У3, 7,5 кВт, 1450 об/мин, 380 В (A02-5I-4, 7,5 кВт, 1450 об/мин, 220/380 В); электропривод наладочного перемещения консоли; осуществляется от асинхронного двигателя типа 4A90LA, 2,2 кВт, 1500 об/мин, 380 В; электропривод зажима инструмента; осуществляется от асинхронного двигателя типа 4ААS56В4У3, 0,18 кВт, 1500 об/мин, 380 В; электропривод насоса охлаждения; выполняется от асинхронного двигателя ХА14-22М (0,12 кВт; 2800 об/мин; 380 В; электродвигатель смазки тип АОЛ-21-4, 0,27 кВт, 1500 об/мин; 380 В; электропривод продольной подачи (координата X) осуществляется от электродвигателя постоянного тока типа ПБВ-112L 2,2 кВт 1000 об/мин, 110 В. Информацию о положении приводов передаёт вращающийся трансформатор типа БТМ-1В.

Расположение органов управления

Основные управляющие органы рассматриваемого оборудования:

- различные зажимы: шпинделя, салазок, консоли, расположены на станине и на направляющих;

- кнопки запуска, импульса шпинделя, остановки, переключения подачи;

- переключатели для автоматического или ручного управления;

- механизм поворота головки;

- механизм для устройства работы в автоматическом режиме;

- маховики для выдвижения гильзы и для перемещения станка.

Кинематическая схема

Привод шпинделя фрезерного станка 6Р13 осуществляется электромотором при помощи ступенчатого семивального редуктора, расположенного в верхней части станка. Он же исполняет функции регулировки скорости вращения. Привод стола осуществляется через сложный многовальный механизм от маломощного электродвигателя, или вручную посредством механических управляющих устройств. Расположение этих и некоторых других элементов указано на кинематической схеме станка.

Основные неисправности и ремонтные работы

К основным неисправностям относятся:

- Замедление работы шпинделя. Это признак замыкания или препятствия цепи. Следует воспользоваться мультиметром, чтобы реально оценить ситуацию.

- Шпиндель вовсе не вращается. Причиной, может быть ненормальное напряжение, проблемы с приводом или ослабление винта у соединительного вала.

Также необходимо проверить привод и при необходимости его заменить. Большинство узлов в оборудовании легко подвергаются замене при наличии износа или поломок.

Техника безопасности

Практически все фрезерные станки требуют соблюдения аналогичных правил техники безопасности. К такому оборудованию нельзя подходить в состоянии алкогольного или наркотического опьянения, вся одежда должна быть заправлена и застегнута на все пуговицы. В рабочем комплекте у оператора должны быть защитные очки, которые предохраняют от попадания стружки в глаза.

Источник: molotok34.ru