Как не допустить ошибок при внедрении системы HACCP

ведущий аудитор DQS по пищевой безопасности, официальный партнер российского отделения DQS

ведущий аудитор DQS по пищевой безопасности, официальный партнер российского отделения DQS

Зачем предприятию нужна система HACCP? Ответ очевиден. Однако одни пищевые производства продолжают игнорировать ее существование, а другие – допускают ошибки при внедрении, которые сводят на нет все приложенные усилия. Можно ли решить эту проблему?

![]() 1

1 ![]() 0 08/11/2018

0 08/11/2018

НАССР как тренд

Система HACCP была разработана в 1959 году поставщиком пищевых продуктов для NASA – компанией « Пиллсбери» . И только в 1992 году концепция HACCP появилась в открытом доступе. Правда, подхватили инновационный подход только крупные компании.

Наибольшей популярностью система пользовалась в США, Канаде, Европе, Австралии и Новой Зеландии. Именно в этих странах были предприняты первые попытки гармонизировать терминологию HACCP с принятой в сфере обеспечения пищевой безопасности. Результатом этой работы в конечном итоге стало создание системы менеджмента безопасности пищевой продукции (СМБПП), требования к которой были зафиксированы в ряде стандартов. Основной из них – ИСО 22000–2018 .

Что такое система ХАССП (HACCP)? Как получить сертификат?

Фундаментом стандарта, как и системы HACCP, являются:

- разработка на пищевом предприятии программ предварительных условий PRP;

- соблюдение нормативов надлежащей производственной и гигиенической практики ( GMP / GHP ).

Этот же документ обязывает персонал пищевого предприятия пройти обучение принципам HACCP. Кстати, подобное требование зафиксировано в документах ВОЗ / ФАО .

Внедрение HACCP стало международным трендом для пищевых предприятий. Игнорировать его – значит отстать от конкурентов

HACCP не по размеру

При разработке, внедрении, мониторинге и верификации СМБПП необходимо учитывать целый комплекс управленческих, организационных и технических факторов. Неудивительно, что проблемы возникают даже у крупных пищевых предприятий. Для малых и средних эти трудности могут оказаться вообще непреодолимыми. Такие компании, в отличии от крупных, неохотно инвестируют в обеспечение пищевой безопасности и улучшение санитарно-гигиенических условий производства.

В чем причина? В том, что малые и средние предприятия являются поставщиками небольших розничных магазинов, для которых наличие HACCP у производителя не является обязательным требованием, так как риск административного преследования за нарушение гигиенических и санитарных норм минимален. Все это не мотивирует производителей внедрять HACCP.

Помимо прочего, практически во всех странах мира малые и средние предприятия испытывают недостаток информации о HACCP

У производителей нет понимания того, как система должна вписаться в контекст их собственного бизнеса. Для решения проблемы необходима разработка типовых моделей HACCP. Причем задача должна лежать на госорганах.

Все принципы ХАССП за 5 минут.

Так, в Великобритании на программу внедрения HACCP в 7000 мясных магазинов правительством было выделено 9 млн фунтов стерлингов. Причины такой щедрости – резкое увеличение в Шотландии продуктов с интерогеморрагической кишечной палочкой E-coli и вызванная этим смерть 21 человека. Авторы программы считают: если предпринимателей обеспечить типовым планом внедрения системы HACCP и необходимой государственной поддержкой, то проблему удастся решить.

К сожалению, этой точки зрения придерживаются не везде. В большинстве стран Северной Америки правительство не считает нужным помогать предприятиям внедрять систему и управлять ей. Позиция власти такова: типовые модели не нужны – достаточно выявить критические контрольные точки.

Ошибочка вышла

Успешность внедрения HАССP зависит от компетентности специалиста, отвечающего за процесс. Если знаний и опыта недостаточно, последствия могут быть самые неприятные.

- Неспособность специалиста ранжировать физические, микробиологические, химические риски по степени важности. Следствие: смещение акцентов с рисков, представляющих наибольшую угрозу для здоровья, на риски, не являющиеся значимыми.

- Неумение различать относительные риски заражения продукта патогенными микроорганизмами. Следствие: анализируются все патогенные микроорганизмы, даже те, которые в данных условиях не могут присутствовать в продукте. Пример: контролировать рост Clostridium Botulinum на листьях салата бессмысленно, так как эти микроорганизмы не размножаются на воздухе.

- Неспособность специалиста принимать решения с учетом степени риска. Следствие: определение слишком большого числа критических контрольных точек, что приводит к снижению эффективности контроля всей системы.

Решение проблем – обучение персонала принципам HACCP. Это касается и тех специалистов, которые имеют большой производственный опыт. Зачастую именно они не считают нужным обучаться, чувствуя себя вполне компетентными.

Непонимание персоналом и руководством компании основ пищевой безопасности, отсутствие у них моральной ответственности перед потребителем являются основной причиной низкого качества продуктов на российских прилавках.

Нравится: 0 Была ли статья полезна? Да Нет

Источник: kachestvo.pro

ХАССП

ХАССП (HACCP) – это система стандартов пищевой безопасности, которые были заложены в связи с образованием Таможенного Союза. Главной ее задачей является жесткий контроль, сопровождающий любую точку производственного процесса, где может возникнуть опасная ситуация, а также места хранения и реализации продукции, создающие угрозу безопасности пищевых продуктов.

Наши специалисты помогут быстро внедрить ХАССП. Вы предоставляете минимальный пакет документов и мы приступаем к работе без предоплаты. За 9 лет оформили 23 000 документов для 5 800 компаний России, Беларуси и Казахстана.

ХАССП, основываясь на анализе рисков в критических точках и определяя возможные неполадки в производстве пищевых продуктов, предусматривает принятие мер предупреждения, которые гарантируют безопасность для потребителя. С помощью данной системы определяется ответственность в принятии решений по вопросам безопасности производственного процесса.

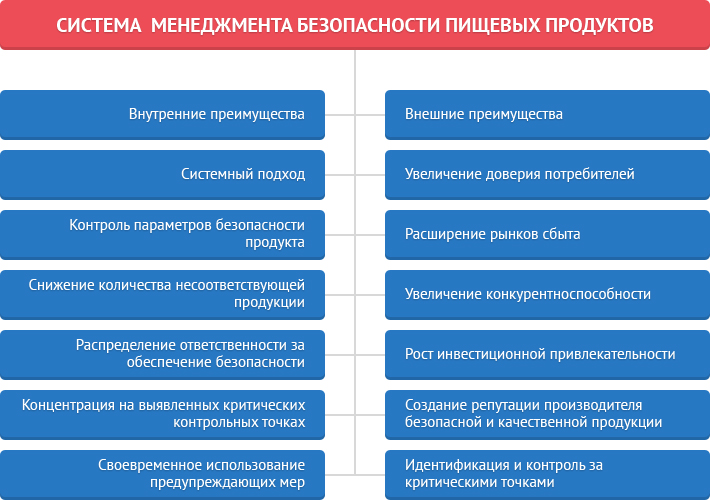

Внедрение системы ХАССП позволяет продемонстрировать конечным потребителям, а также бизнес-партнерам, что предприятие контролирует риски, которые могут возникать в процессе производства товаров, связанных с пищевой сферой, или же непосредственно продуктов питания. Реализация «Системы менеджмента безопасности пищевой продукции» – это подтверждение безопасности продукции и повышение авторитета компании.

ХАССП обязателен для производителей пищевой продукции

На основании Технического Регламента Таможенного Союза «О безопасности пищевой продукции» (гл. 3 от. ст. 10, 11), начиная с февраля 2015 года, все предприятия общественного питания, в которых изготавливаются, реализуются и хранятся продукты питания, обязаны внедрить систему ХАССП. Требования распространяются на все предприятия. Имеются в виде не только предприятия по производству разных видов пищевой продукции, но и объекты, где она реализуется – рестораны, пиццерии, закусочные, пищеблоки различных учреждений, бары, буфеты, пекарни и тому подобное.

Почему выбирают нас?

- Законность документов подтверждается Росаккредитацией

- Бесплатно проконсультируем по любым вопросам

- Приступаем к работе без предоплаты

Получите предложение

Узнайте стоимость и сроки оформления в течение 3-х минут

Ведущий специалист Владимир Карпов сейчас онлайн

Ответственность за отсутствие ХАССП

Контроль по выполнению требований законодательства возложен на санитарную инспекцию Роспотребнадзора. Кроме того, прокуратура, полиция и сами потребители также интересуются ходом внедрения на предприятии, связанным с производством, реализацией, хранением и перевозкой продуктов питания, принципов международного контроля.

На предприятия, которые не внедрили систему контроля, налагается денежный штраф в размере от 20 тыс. руб. до 1 млн. рублей. В исключительных случаях предприятие может быть закрыто, то есть, прекращена его деятельность, на срок до 90 дней (ст. ст. 14,43 Кодекса РФ об административных правонарушениях)

7 принципов ХАССП

- Обозначение возможных факторов опасности, их анализ и меры контроля

- Определение критический контрольных точек (ККТ)

- Установка критических пределов для ККТ

- Создание системы мониторинга для каждой ККТ

- Проработка корректирующих мероприятий

- Внедрение процедуры проверки

- Разработка системы документации и учета

Базовые требования к предприятиям ХАССП

Для успешного внедрения системы ХАССП компания должна соответствовать ряду базовых требований:

- Постоянный и неукоснительный контроль вопросов гигиены и здоровья персонала, работающего на таком предприятии. Он может осуществляться разными способами. Один из вариантов – это медицинская проверка перед допуском к продукции. Также большое значение приобретает регулярный медосмотр и грамотный подход к дезинфекции.

- Внедрение санитарно-гигиенических мер. Касается как персонала, так и оборудования. Для очищения необходимо использовать исключительно безопасные средства. Загрязненную партию следует сразу же снимать с потока.

- Контроль в отношении вредителей. Их уничтожение должно происходить согласно отдельному регламенту. Большое значение также имеет своевременное выявление, для чего может использоваться и соответствующее оборудование.

- Профилактика загрязнения разных поверхностей. Особое внимание необходимо уделять рабочим.

- Грамотное обращение с полуфабрикатами и готовой продукцией. Причем это касается всех этапов, в том числе и транспортировки, а также хранения. Желательно, чтобы для каждой категории был свой отсек.

- Профессиональный подход к использованию материалов и сырья, которые применяются в процессе производства. Все действия – исключительно по инструкции, никакого отклонения. На каждое сырье должен быть свой пакет документов. Очень важно соблюдать требования по срокам годности и по температурному, а также влажностному режимам.

- Достаточное и своевременное снабжение воздухом, паром и водой. Без современной системы вентиляции такой объект в принципе не может работать. Аналогичное касается водоснабжения. Так что, если наблюдаются какие-то перебои, производство нужно останавливать полностью или частично, если речь идет о поломке в определенном секторе.

- Использование исключительно специализированной техники, оборудования и прочего. Важно, чтобы все это было предназначено для применения в производстве, а не в быту.

- Безопасность зданий и техники. Грамотное техническое обслуживание оборудования. За все должен отвечать отдельно взятый специалист.

Разработка ХАССП

Существует 2 способа выполнить требования законодательства и внедрить систему ХАССП:

- на основе принципов, принятых международным сообществам, разрабатывается своя система ХАССП с учетом требований ГОСТа-Р-51705.1-2001 о системах качества и управления качеством пищевых продуктов;

- взяв за основу требования ГОСТа ИСО 22000-2007, регламентирующие создание ХАССП, которая обеспечивает безопасность пищевой продукции для конечного потребителя, создают соответствующую систему управления. В нее включается также требования к организациям, принимающих непосредственное участие в деятельности пищевой индустрии.

В процессе разработки системы ХАССП на конкретном предприятии общественного питания выделяют следующие этапы:

1. Предварительный этап

Задачей предварительного этапа является выяснение насколько предприятие готово к внедрению системы. На этом этапе оценка проводится силами предприятия или с помощью приглашенных профессионалов. Руководство объекта определяется со сферой, на которую распространяется система ХАССП. В произвольной форме составляется документы с краткой характеристикой и организационной структурой предприятия по отношению к группам или наименованиям выпускаемой продукции.

2. Создание рабочей группы

Назначение рабочей группы, отвечающей персонально за разработку, внедрение и дальнейшее поддержание системы ХАССП в рабочем состоянии, возложено на администрацию. В состав группы входят специалисты и при необходимости – консультанты по соответствующей области компетентности.

3. Сбор и анализ первичной информации

Рабочая группа ХАССП начинает работу со сбора информации по следующим параметрам:

- производимой и поставляемой продукции;

- о производстве;

- соответствие регламенту действующих процедур.

ХАССП контролирует процессы, связанные с пищевым продуктом, выявляя факторы, вещества, условия производства, транспортировки и реализации, которые могут привести к заболеваниям и даже смертельному исходу. Обстоятельства могут иметь разные виды происхождений. К биологическим факторам относятся микроорганизмы, которые не предусмотрены технологическим процессом и составляют потенциальную опасность здоровью человека. Химические факторы (пестициды, гербициды и т.п.) могут попасть в продукты при нарушениях технологии производства и воздействуют на иммунную систему. К физическим факторам относятся вещества, присутствие которых в продуктах исключено (металлическая стружка, осколки стекла, щепки и т.п.), могущие попасть в продукцию при несоблюдении нормативов.

При этом возможна классификация с подразделением выделенной группы продуктов по способам, отличающим производимый продукт. На следующем этапе проверяется документация по всему ассортименту выпускаемой продукции. Собирая информацию о конкретной подгруппе продуктов, составляется полный перечень продукции.

Подлинность используемой документации подтверждается заверением печатью оригиналов или копий. Все нормативные документы должны быть действенные на настоящий момент, то есть со своевременным внесением необходимых поправок. Упорядочив полученные данные, группа ХАССП продолжает работу, собирая информацию непосредственно о производственном объекте. При этом анализируются планы цехов как действующих, так и строящихся, блок-схемы производственных процессов, а также состояния территории предприятия. В последнюю очередь проверяется, насколько проверяемые объекты соответствуют регламентируемым документам.

4. Анализ опасностей

Группой анализируется возможные опасности по всем трем факторам. При анализе рисков, необходимо учитывать возможности опасностей микробиологического и химического характера, которые спровоцированы превращениями используемого сырья при переработке. В этом случае нельзя ограничиваться только требованиями принятых в России санитарных правил и норм.

5. Разработка планово-предупреждающих действий

В программе анализа рисков отображается тяжесть последствий от воздействий опасного фактора. Возможны 4 варианта оценки:

- легкое;

- средней тяжести;

- тяжелое;

- критическое.

Исходя из вероятности осуществления опасности, определенной экспертным путем, принимается один из вариантов оценки:

- опасность равна нулю;

- незначительная;

- значительная;

- высокая.

В перечень планово-предупредительных мероприятий входит проверка поставщиков, контроль на входе с идентификацией продукции, проведение испытаний с отбором проб продукта. Непосредственно на предприятии разрабатываются такие процедуры в отношении:

- Контроля технологической дисциплины;

- Проведения техобслуживания и ремонта оборудования;

- Поверки и калибровки средств измерения.

Сюда входят и такие вопросы как соблюдение правил личной гигиены, уборка помещений, борьба с грызунами и другими вредителями, обучение персонала, уход за технологическим оборудованием и инвентарем.

6. Определение критических точек

Основой для предотвращения нежелательных явлений являются точки, выявление которых способствует предотвращению или снижению опасности. Критический уровень определяют при проведении послеоперационного разбора технологической процедуры.

В зависимости от вида продукции, особенностей и сложности производственных процессов, которые изучаются, количество точек контроля (ККТ) варьируется в широких пределах. Контроль осуществляется в местах, которые позволяют с наибольшей вероятностью устранить угрозы безопасности пищевой продукции. ККТ имеет несколько параметров, участвующих в расчете критических значений. Результаты проведенных исследований сводят в таблицу, которой руководствуются в дальнейшем.

7. Разработка плана ХАССП

Для каждого КТТ разрабатывается свой план действий по корректировке, предусматривающий устранение причин несоответствия. В общий план ХАССП включаются листы, где занесена информация, описывающая, насколько состояние является критическим. Сюда вносится процедура постоянного контроля выполнения мероприятий, корректирующих действий, распределение ответственности и полномочий.

Стандарты ХАССП предполагают наличие следующих документов:

- приказ о начале внедрения системы;

- положение о формировании группы или назначении лица на должность ответственного за пищевую безопасность;

- план введения ХАССП;

- положения в сфере безопасности;

- СТП (включает процесс анализа рисков внедрения HACCP;

- руководство в сфере пищевой безопасности;

- инструкции для работников заведения;

- журналы контроля, заполненные по форме;

- рабочие листы и альбомы HACCP;

- чек-листы, акты, ярлыки.

Данная документация обычно занимает больше 300 страниц печатного текста. Для ее разработки требуется примерно 10-15 дней.

8. Проведение проверок

Соблюдение всех требований, необходимых для нормального функционирования системы ХАССП контролируется через проведение регулярных обследований путем экспертизы. Аудит может проводиться рабочей группой ХАССП и тогда его называют внутренним. Внешний аудит проводится при сертификации системы, а также потребителем. Для проведения внешнего исследования используются документы, составленные рабочей группой при разработке системы, которые подтверждают выполнение всех необходимых требований. Своевременный контроль, предусматриваемый внедрением системы ХАССП, способствует безопасности продукта на высоком уровне, что в первую очередь повышает уровень доверия потребителя.

Внедрение ХАССП на предприятии

Прежде чем заниматься внедрением системы следует наладить пищевую безопасность, а также санитарный контроль на предприятии.

Внедрение системы менеджмента безопасности пищевой продукции предполагает:

- Определение политики в сфере безопасности пищевой продукции, которая должна соответствовать как законодательным, так и взаимно согласованным с потребителями требованиям в данной области. Обычно та устанавливается в отдельном нормативном акте. Но учтите, что таких документов может быть несколько.

- Назначение руководителя группы по безопасности пищевых продуктов. В соответствующей сфере крайне важна личная ответственность и грамотное ее распределение в целом.

- Организацию внутреннего обмена информацией для своевременного обновления требований к продукции, условий производства, управления персоналом, а также внешних регламентирующих нормативов. Сведения не должны быть устаревшими, за чем необходимо отдельно следить.

- Внедрение и поддержание в рабочем состоянии процедуры по управлению потенциальными аварийными ситуациями и несчастными случаями, которые могут повлиять на качество пищевых продуктов. Большое значение имеет грамотная организация внутренней системы безопасности, предупреждение саботажа.

- Обеспечение соответствующими материальными и человеческими ресурсами. Крайне желательно, чтобы за данный вопрос кто-то отдельно отвечал. В любом случае эта сфера должна контролироваться.

- Анализ системы менеджмента безопасности пищевых продуктов организации для обеспечения ее постоянной работоспособности, адекватности и результативности.

- Описание сырья, веществ и материалов, входящих в состав или контактирующих с продукцией до степени, необходимой для идентификации и оценки опасностей. Обратите внимание на то, что информация всегда должна предоставляться на государственном языке. И если речь идет о потребителях, то данные необходимо излагать в доступной форме. За нарушение этого требования предусмотрены санкции.

- Идентификацию и оценку всех биологических, химических и физических опасностей, а также соответствующих мер управления при их возникновении для каждого вида продукции/процесса с помощью плана НАССР (с необходимыми программами). В данном случае большое значение приобретает предварительная подготовка.

- Внедрение процессов, необходимых для валидации управляющих воздействий и/или комбинаций тех и для верификации и улучшения системы менеджмента безопасности пищевой продукции.

Разработка пакета документов ХАССП

Источник: rosexperts.ru

HACCP: вопросы и ответы

- Какие предприятия обязаны внедрять систему ХАССП?

- Что входит в ХАССП?

- Разработка, внедрение и поддержание ХАССП

- Документация и хранение информации

- Проблемы, возникающие при внедрении ХАССП и пути их решения

- Кто и как проводит аудит системы HACCP?

- Нужно ли сертифицировать ХАССП?

Технический регламент Таможенного союза (ТР ТС) № 021/2011 «О безопасности пищевой продукции» вступил в силу 6 лет назад, но некоторые предприятия или не осведомлены, либо просто игнорируют одно из главных его требований: «При осуществлении процессов производства (изготовления) пищевой продукции… изготовитель должен разработать, внедрить и поддерживать процедуры, основанные на принципах ХАССП».

Данная система обозначается английской аббревиатурой HACCP (Hazard Analysis and Critical Control Points) – анализ рисков и критические контрольные точки. Используется также русское обозначение ХАССП и неверное НАССР (кириллицей).

У предприятий, которые начали внедрение системы ХАССП, сталкиваются со следующими моментами:

- Какие предприятия обязаны внедрять систему ХАССП?

- Что входит в эту программу?

- Разработка, внедрение и поддержание HACCP

- Ведение документации

- Какие проблемы возникают при внедрении ХАССП и пути их решения

- Кто и как проводит аудит системы HACCP?

- Нужна ли сертификация?

Разберем эти вопросы по порядку.

Какие предприятия обязаны внедрять систему ХАССП?

Согласно ТР ТС № 021/2001 «О безопасности пищевой продукции» объектом регулирования системы ХАССП выступает сама пищевая продукция, ее производство, хранение, логистика, реализация и утилизация.

Пищевая продукция – это различные изделия животного, минерального, искусственного, растительного или другого происхождения, которые предназначены для употребления человеком в обработанном или натуральном виде.

Сюда же входят безалкогольные и алкогольные напитки, БАДы, закваски и дрожжи, ароматизаторы и пищевые добавки, жевательная резинка, специализированная пищевая продукция, продовольственное сырье.

Таким образом ТР ТС 021/2011 должны соблюдать организации, которые так или иначе связаны с продуктами питания. Это не только пищевые производства, но и продуктовые магазины, заведения общественного питания, сельхозпроизводители, продовольственные склады, транспортные компании, осуществляющие перевозку и реализацию пищевой продукции, фасовочные и упаковочные линии, продуктовые базы и т.д.

Но, например, производители упаковки для продуктов питания или кормов для животных и другие подобные предприятия реализуют систему ХАССП исключительно на добровольной основе.

Внедрение HACCP остается спорным на этапе выращивания с/х продукции, такой как крупный и мелкий рогатый скот, рыба, овощи и т.п. Данный вид деятельности относится к требованиям ТР ТС 021/2011.

Что входит в ХАССП?

Безопасность пищевой продукции достигается только при учете потенциально опасных физических, химических и микробиологических факторов на всех этапе производства. При обнаружении критических зон следует принять соответствующие меры по исключению возможного вреда.

Таким образом, в ХАССП входят следующие последовательные этапы:

- Полноценный и тщательный анализ производственного процесса

- Выявление факторов риска

- Применение мер по предупреждению для определенных критических пределов

- Мониторинг данных

- Разработка стратегии действий на случай превышения допустимых критических пределов

- Документирование и хранение информации

- Проверки эффективности и правильности работы системы

Разработка, внедрение и поддержание ХАССП

Первый шаг – выбор системы, которая будет внедряться на предприятии. Это может быть HACCP по ГОСТ Р 21705.1-2001 или СМБПП (система менеджмента безопасности пищевой продукции) по ГОСТ Р ИСО 22000-2007.

В отличие от СМБПП, ХАССП – это набор принципов, на основе которых любая организация может осуществлять управление безопасностью пищевой продукции. Структура такой системы зависит от того, что это за предприятие и какие у него возможности.

В СМБПП входят все принципы ХАССП и задается структура системы безопасности.

Внедрение системы ХАССП по ГОСТ Р 51705.1-2001 наиболее актуально для небольших предприятий. СМБПП по ГОСТ Р ИСО 22000-2007 – это международный стандарт и полноценная система менеджмента, которая отличается более обширной документацией, а также гарантирует полное соответствие требованиям Роспотребнадзора.

Разработка и внедрение любой из систем осуществляется поэтапно с соблюдением определенных требований.

Создание рабочей группы

В состав рабочей группы должны входит специалисты, которые имеют компетенцию в разных областях: производство, инженерия, ветеринария, микробиология, химия, токсикология, экология, законодательство и т.д.

Участники группы должны объективно оценивать существующие и возможные факторы риска, а также методы их контроля.

Компетентность сотрудников во много определяет эффективность системы ХАССП, поэтому очень важно уделить внимание обучению персонала.

Если соответствующих специалистов нет, можно воспользоваться услугами сторонних консультантов.

Описание сырья, ингредиентов, продукции, производственных процессов

На данном этапе производится наиболее подробное описания используемого сырья, возможных аллергенов, ингредиентов, упаковочных материалов и готовой продукции. Это осуществляет рабочая группа ХАССП.

Перечень самых распространенных компонентов, которые при употреблении могут вызывать аллергические реакции, приведен в ТР ТС 022/2011 «Пищевая продукция в части ее маркировки».

Участники рабочей группы должны обладать знаниями как по части производства продуктов питания, так и способов их употребления, в том числе и неверных. К примеру, употребление сырого теста или шипучих леденцов вместе с газированными напитками не рекомендуется. Но, учитывая, что многие люди игнорируют подобные требования, это приводит к отравлениям и другим последствиям.

Разработка производственных блок-схем

В составлении производственных блок-схем должны участвовать непосредственные участники производственных процессов: повара, кладовщики и другие. Эти схемы должны полностью отражать тот или иной производственный процесс.

Определение и анализ потенциально опасных факторов

Опасные факторы могут быть биологическими, химическими или физическими.

К первым относят вирусы, насекомых, бактерии, плесневые грибы. Их источником могут быть воздух, вода или загрязненное оборудование.

В химические факторы входят токсичные вещества, аллергены, пестициды, антибиотики, пищевые добавки, запрещенные на пищевых производствах, средства для дезинфекции и неподходящие смазочные материалы, используемые для обслуживания оборудования.

К физически опасным факторам относится металл, осколки хрупких предметов и стекла, которые могут физически травмировать людей. В продукцию они могут попасть с оборудования, помещения, от сотрудников или вместе с сырьем.

Определение ККТ (критически контрольных точек)

Для этого можно пользоваться деревом принятия решений, которое представляет собой определенные вопросы, ответы на которые связаны с определенными факторами риска.

Конечная цель анализа – выявить и сопоставить все возможные риски для здоровья потребителей и безопасности продукции.

Установление критических пределов для каждой ККТ

Согласно ГОСТ Р ИСО 22000-2007, критическим пределом является критерий, по которому отделяется приемлемость от неприемлемости.

Сюда относятся, объем продукта, его фактические габариты, вязкость, время, температура, наличие болезнетворных микроорганизмов, степень окисления жира, концентрация соли, отсутствие частиц металла и т.д.

Мониторинг каждой ККТ

Сюда входит запланированная последовательность измерений или наблюдений с целью оценки того, что действия по управлению эффективны.

Частота данной процедуры зависит от технологического процесса, особенностей самой процедуры и типа ККТ.

Конечные результаты заносятся в журналы и/или рабочие листы ХАССП за подписью исполнителей.

Разработка действий в случае нарушения критических пределов

Корректирующие процедуры, которые позволяют избежать производства некачественных продуктов.

Разработка программы ХАССП, ведение документации

Благодаря обязательному ведению документации можно определить эффективность системы ХАССП и насколько она следует установленному плану.

В процедуры проверки входят различные испытания, тесты и другие способы оценки соответствия ХАССП. Благодаря аудиту внедренной системы можно определить, где она не работает и внести соответствующие изменения.

Чтобы предприятие в полной мере соответствовало принципам ХАССП следует полностью исключить все возможные риски, связанные с загрязнением продуктов питания, в том числе попаданием в них смазочных материалов, используемых для обслуживания оборудования.

Но специфика пищевой отрасли такова, что в некоторых производственных процессах нельзя исключить контакт точки смазки с пищевой продукцией. В связи с этим для обслуживания следует использовать исключительно безопасные сервисные материалы, которые не нанесут вреда организму человека.

Пищевые смазки еще недавно были представлены одними зарубежными брендами. Соответственно их стоимость и сроки поставки для отечественных предприятий были высоки.

Сегодня такие материалы производятся и в России. Компания «Эффективный Элемент» производит масла, пластичные смазки, пасты и очистители, которые входят в линейку пищевых смазок.

Они прошли регистрацию в международной организации NSF International, что подтверждает их физиологическую безопасность, подкрепленную пищевыми допусками H1 для случайного контакта и 3H для прямого контакта с продуктами питания.

Пищевые смазки EFELE обладают следующими преимуществами:

- Высокая термостойкость

- Физиологическая безопасность

- Устойчивость к агрессивным веществам и воздействию окружающей среды

- Нейтральные запах и вкус

- Отличные противоизносные и антикоррозионные свойства

- Нейтральность по отношению к металлам, резинам, лакокрасочным и технологическим покрытиям, пластмассам

- Низкая, по сравнению с импортными аналогами, стоимость

- Малые сроки поставки

Некоторые материалы производятся в аэрозольной упаковке, благодаря чему хранение и нанесение очень удобно, особенно в труднодоступных точках смазки.

Документация и хранение информации

В процессе разработки методов следования системе ХАССП можно использовать следующие документы:

- ГОСТ Р ИСО 22000-2007 (ISO 22000:2005) «Системы менеджмента безопасности пищевой продукции. Требования к организациям, участвующим в цепи создания пищевой продукции»

- ТР ТС 021/2011 «О безопасности пищевой продукции»

- ГОСТ Р ИСО 22004-2017 «Системы менеджмента безопасности пищевой продукции. Руководство по применению ИСО 22000»

- ГОСТ Р 51705.1-2001 «Системы качества. Управление качеством пищевых продуктов на основе принципов ХАССП. Общие требования»

- ГОСТ Р 56671-2015 «Рекомендации по разработке и внедрению процедур, основанных на принципах ХАССП»

- ГОСТ Р 55889-2013 «Услуги общественного питания. Система менеджмента безопасности продукции общественного питания. Рекомендации по применению ГОСТ Р ИСО 22000-2007 для индустрии питания»

- ГОСТ Р 53755-2009 (ISO/TS 22003:2007) «Системы менеджмента безопасности пищевых продуктов. Требования к органам, осуществляющим аудит и сертификацию систем менеджмента безопасности пищевых продуктов»

Существуют и другие стандарты и документы, которые в том числе определяют требования к отраслевым предприятиям пищевой промышленности.

Проблемы, возникающие при внедрении ХАССП и пути их решения

Основная проблема при создании системы ХАССП – это трудность в анализе и выявлении рисков, и их грамотная документация. Не смотря на ГОСТы, которые являются основой для разработки ХАССП, правильно определить критические точки можно лишь, если сотрудники обладают достаточным уровнем знаний и опыта.

Но реалии таковы, что многие малые и средние предприятия в штате не имеют мастеров, технологов, заведующего производством, не говоря о квалифицированных работниках, которые отвечают за качество продуктов питания.

В этом случае при внедрении ХАССП следует озаботиться о пополнении коллектива профессиональными специалистами или обучать существующий штат основным принципам ХАССП.

Многие российские предприятия на производстве используют устаревшее оборудование, а их рабочие цеха и помещения не соответствуют современным требованиям безопасности. В этом случае приоритетной задачей для таких предприятий будет анализ факторов риска.

Важно учитывать, что вне зависимости от места производства продукты питания должны быть безопасными.

Помимо этого, среди производителей существует заблуждение о том, что однажды созданная система ХАССП актуальна в течение всего срока действия производства. Но это не так. Суть программы заключается в постоянной актуализации и корректировки, которые зависят от результатов внутренних проверок.

План по ХАССП и создание системы – это разные вещи. Повышение качества должно быть постоянным, и для этого одной лишь концепции недостаточно.

Следующий миф заключается в том, что ХАССП полностью убирает риск выпуска некачественной продукции. Подобное в принципе невозможно, так как ни одна система не справится с такой задачей. Главная цель ХАССП – это снижение производственных рисков до приемлемого уровня.

Кто и как проводит аудит системы HACCP?

Аудит предприятий пищевой промышленности осуществляет федеральная служба – Роспотребнадзор.

Проверка подразумевает:

- Обследование объекта

- Просмотр документации, которая подтверждает, что предприятие следует процедурам на основе принципов ХАССП

- Проверку следования процедурам, которые основаны на принципах ХАССП, а также программ производственного контроля

- Анализ представленной документации на соответствие техническому регламенту Таможенного союза, в том числе для отдельных видов продуктов питания

- Оценку информационного обмена с заинтересованными участниками

- Проверку наличия процедур верификации и постоянного улучшения системы управления

- Оценку возможности выпуска опасной продукции с целью определения административных мер и выбора приоритетных объектов контроля

Если при аудите Роспотребнадзор установит отсутствие на предприятии процедур на основе принципов ХАССП, то его относят к 4 (недопустимого) или 5 (критического) риска уже на первом этапе проверки.

Если производитель не выполняет требований ТР ТС 021/2011, на него распространяется действие статьи 14.43 Кодекса РФ об административных правонарушениях.

Нужно ли сертифицировать ХАССП?

Сертификация обязательна для следующих предприятий:

- Участвующих в тендерах

- Экспортирующих продукцию

- Которые хотят разместить логотип ХАССП на упаковке своей продукции и странице сайта

- Желающих получить независимую оценку качества работы системы ХАССП

- Сотрудничающих с иностранными компаниями или организациями, требующими от своих поставщиков наличия верифицированной системы безопасности продуктов питания

Пройти сертификацию можно в соответствии с ГОСТ Р51705.1-2001 и ГОСТ Р ИСО 22000-2007. Оба стандарта предполагают ведение безопасной деятельности, но ГОСТ Р ИСО 22000-2007 позволяет дополнительно укрепить позиции на внешнем рынке.

Сертифицирующий орган должен обладать аттестатом аккредитации систем управления на соответствие требованиям ГОСТ Р ИСО/МЭК 17021-2012, который выдается Федеральной службой по аккредитации. Не менее важна положительная репутация и достаточный опыт.

Источник: vils.ru